ASME焊接工艺评定-焊工技能评定表格

ASME认证时怎样编写焊接工艺文件[5P][188KB]

![ASME认证时怎样编写焊接工艺文件[5P][188KB]](https://img.taocdn.com/s3/m/d307912c4b35eefdc8d333da.png)

ASME焊接文件的编制以及焊工的考核过程1.当产品设计图纸完成以后,焊接工程师根据按照ASME规范编制的“压力容器质量手册”的要求编写焊接接头识别卡。

根据设计图纸标明的按照ASME规范2001版第8.1篇(ASME SEC .ⅧDIV. 1 2001 EDITION)分类的A类,B类,C类,D类焊接接头,给每个接头编号,规定每个接头所遵循的焊接工艺指导书(WPS),材料类别号或者组别号,以及焊接方法和可行的焊接位置。

2.焊接工程师按照质量手册的要求参照焊接接头识别卡编写第零版焊接工艺指导书(WPS Rev. 0)。

2.1 WPS,以及后来的PQR,WPQ等等所有ASME文件的格式最好对照ASME规范2001版第九卷(ASME SEC .Ⅸ)末尾的附录中的样表的格式,WPS当中,必须包括对所有重要变素的描述,见QW252-260。

2.2 WPS当中的变素按照ASME规范2001版第九卷(ASME SEC .Ⅸ2002 EDITION)QW250的叙述。

QW252(OFW)燃料氧气焊,QW253(SMAW)焊条电弧焊,QW254(SAW)埋弧焊,QW255(GMAW and FCAW)气体保护焊及药芯焊丝气体保护焊,QW256(GTAW)钨极氩弧焊,QW257(PAW)等离子焊,QW258(ESW)电渣焊,QW259(EGW)电气焊,QW260(EBW)电子束焊。

3.根据ASME规范2001版第8.1篇(ASME SEC .ⅧDIV. 1 2001 EDITION)的UW-28的规定,对所遵循的每一项焊接工艺作出工艺评定(PQR)。

3.1 焊接工艺评定的材料与设计图纸相同,SA662-C+SA662-C;SA662-C+SM-400。

SA662-C按照ASME规范第九卷(ASME SEC .Ⅸ)中QW-420材料的分组,类别属于P-No.1,组别属于Group No.2,强度等级C,亦即最小抗拉强度70-90ksi,大约相当于485-600Mpa。

ASME 第九卷

14

焊工技能评定

1 试验类型-坡口焊缝

All rights reserved BV I&F China

15

焊工技能评定

► 纵向弯曲

All rights reserved BV I&F China

16

焊工技能评定

► 直径覆盖范围

All rights reserved BV I&F China

17

All rights reserved BV ► QW篇-焊接评定 ► QB篇-钎焊评定

► QW 1 总则 2 焊接工艺评定 3 焊工技能评定 4 焊接资料

All rights reserved BV I&F China

3

总则-焊接位置

1 坡口焊缝的焊接位置 1.1 板材

All rights reserved BV I&F China

13

焊工技能评定

► 检验类型-角焊缝 1 外观检验 母材与焊缝显示全熔合 2 宏观金相

3 断裂试验 1) 断裂后, 应无裂纹或根部未焊透 2) 断裂面可见的气孔和夹渣总长度不超过10mm

All rights reserved BV I&F China

39

焊接工艺评定

► A- No.

All rights reserved BV I&F China

36

焊接工艺评定

► 焊接重要变素-GMAW 增加QW-410.64

All rights reserved BV I&F China

37

焊接工艺评定

► 焊接重要变素 QW-410.64

All rights reserved BV I&F China

焊接工艺评定工艺总合表格

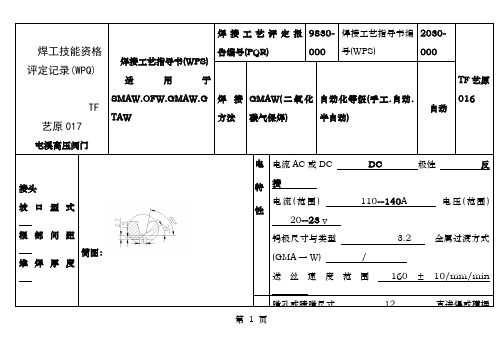

焊工技能资格评定记录(WPQ)TF艺原017 屯溪高压阀门焊接工艺指导书(WPS)适用于SMAW.OFW.GMAW.G TAW 焊接工艺评定报告编号(PQR)9830-000焊接工艺指导书编号(WPS)2030-000TF艺原016焊接方法GMAW(二氧化碳气保焊)自动化等级(手工.自动.半自动)自动接头坡口型式根部间距堆焊厚度简图:电特性电流AC或DC DC极性反接电流(范围) 110--140A 电压(范围)20--23 v钨极尺寸与类型 3.2 金属过渡方式(GMA一W) /送丝速度范围160±10/mm/min嘴孔或喷嘴尺寸12 直进焊或横摆第1 页第2 页第3 页制日期核日期签日期准日期屯溪高压阀门焊接工艺评报告(PQR)适用于SMAW.OFW.GMAW.GTAW焊接工艺评定报告编号(PQR)9830-000焊接工艺指导书编号(WPS)2030-000TF艺原013焊接方法GMAW(二氧化碳气保焊)自动化等级(手工.自动.半自动)自动接头堆焊厚度熔敷焊缝金属厚度简图:焊接技巧焊接速度有无摆动摆动方式多焊道或单焊道(每侧) 多焊丝或单焊丝(每侧)焊接层数 2 转动角度720°焊丝离工件距离mm检查结果外观尺寸外观质量及尺寸均合格硬度伤着色探伤/ 磁粉探伤合格第4 页第5 页第6 页焊工姓名郑凯钢印号: C 部门:焊接工部所用的焊接方法:GT AW自动化等级:■手工□半自动□机动□自动焊工焊接试件时遵照的WPS No. WPS 2030-050试件母材编号:HQ-04 厚度25mm 填充金属标准:AWSEA182/F304 ●H0CR18Ni9衬垫(金属焊缝金属双面焊焊剂等) (QW-402) 角焊角焊母材厚度-OFW (QW-403) 25mm ≥25mm ASME P- No . 8-1与ASME P- No . 8-1(QW-403) 填充金属种类[实芯/空芯/药芯-GTA/PAW(QW-404)]实心实心每种焊接方法的手工或半自动焊接的变素实际值评定范围化学分析时堆焊层厚度/ / 焊接位置(1G,5G等) (QW-405) 1G第7 页1G焊接方向(上坡焊/下坡焊) / /背过渡形式(GTAW) (QW409) / / 焊接电流类型与极性(STAW) (QW409) DC /反接DC/ 反接自动/机动焊变数(QW-360) 实际值评定范围直接控制/遥视控制∕∕电压自动控制(GTAW) ∕∕衬垫( 金属、焊缝金属、双面焊、焊剂等) ∕∕外观检验结果(QW-302.4) 采用5培放大镜查检表面焊接均匀、无可见裂纹、无其它缺陷。

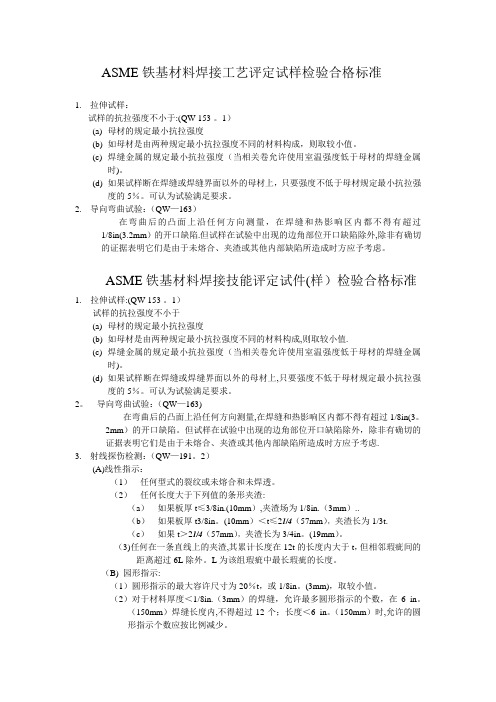

ASME铁基材料焊接工艺评定试样检验合格标准

ASME铁基材料焊接工艺评定试样检验合格标准1.拉伸试样:试样的抗拉强度不小于:(QW-153 。

1)(a)母材的规定最小抗拉强度(b)如母材是由两种规定最小抗拉强度不同的材料构成,则取较小值。

(c)焊缝金属的规定最小抗拉强度(当相关卷允许使用室温强度低于母材的焊缝金属时)。

(d)如果试样断在焊缝或焊缝界面以外的母材上,只要强度不低于母材规定最小抗拉强度的5%。

可认为试验满足要求。

2.导向弯曲试验:(QW—163)在弯曲后的凸面上沿任何方向测量,在焊缝和热影响区内都不得有超过1/8in(3.2mm)的开口缺陷.但试样在试验中出现的边角部位开口缺陷除外,除非有确切的证据表明它们是由于未熔合、夹渣或其他内部缺陷所造成时方应予考虑。

ASME铁基材料焊接技能评定试件(样)检验合格标准1. 拉伸试样:(QW-153 。

1)试样的抗拉强度不小于(a)母材的规定最小抗拉强度(b)如母材是由两种规定最小抗拉强度不同的材料构成,则取较小值.(c)焊缝金属的规定最小抗拉强度(当相关卷允许使用室温强度低于母材的焊缝金属时)。

(d)如果试样断在焊缝或焊缝界面以外的母材上,只要强度不低于母材规定最小抗拉强度的5%。

可认为试验满足要求。

2。

导向弯曲试验:(QW—163)在弯曲后的凸面上沿任何方向测量,在焊缝和热影响区内都不得有超过1/8in(3。

2mm)的开口缺陷。

但试样在试验中出现的边角部位开口缺陷除外,除非有确切的证据表明它们是由于未熔合、夹渣或其他内部缺陷所造成时方应予考虑.3.射线探伤检测:(QW—191。

2)(A)线性指示:(1)任何型式的裂纹或未熔合和未焊透。

(2)任何长度大于下列值的条形夹渣:(a)如果板厚t≤3/8in.(10mm),夹渣场为1/8in.(3mm)..(b)如果板厚t3/8in。

(10mm)<t≤21/4(57mm),夹渣长为1/3t.(c)如果t>21/4(57mm),夹渣长为3/4in。

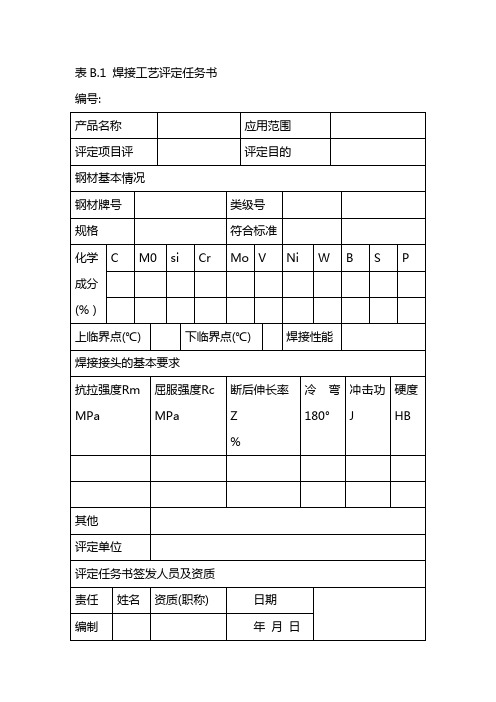

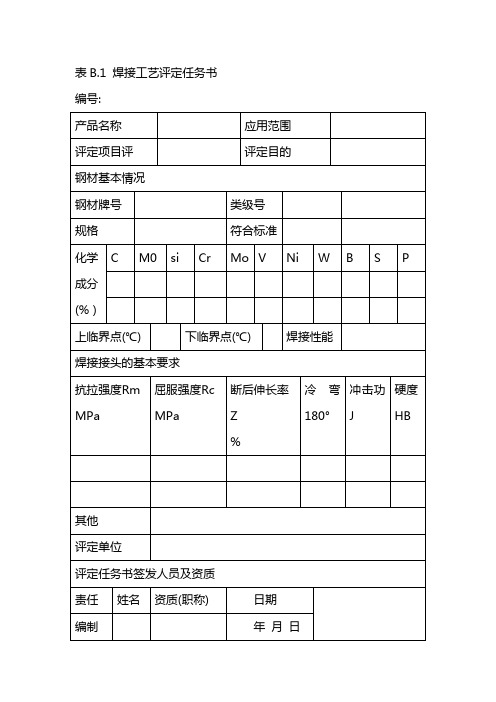

焊接工艺评定表格

编号:

产品名称

应用范围

评定项目评

评定目的

钢材基本情况

钢材牌号

类级号

规格

符合标准

化学成分

(% )

C

M0

si

Cr

Mo

V

Ni

W

B

S

P

上临界点(℃)

下临界点(℃)

焊接性能

焊接接头的基本要求

抗拉强度Rm

MPa

屈服强度Rc

MPa

断后伸长率Z

%

冷弯180°

冲击功J

硬度HB

其他

评定单位

评定任务书签发人员及资质

责任

姓名

资质(职称)

日期

编制

年月日

审核

年月日

批准

年月日

表B.2焊接工艺评定方案

编号:

任务书编号

产品名称

评定项目

评定目的

评定钢材

钢材牌号

类级别

类级与类级

钢材厚度

直径

评定钢材成分、性能复核结论检

检验报告编号

钢材焊接性

验证资料编号

接头型式及焊道设计

接头种类

对口简图:焊道简图:

坡口形式

衬垫及其材料

焊道设计

焊缝金属厚度

焊接方法

种类

自动化程度

填充材料和保护气体

焊

接

材

料

焊丝型号

规格

保

护

气

体

气体种类

流量

焊条(剂)型号

规格

背面保护

流量

钨极型号

规格

拖后保护

流量

其他

试件检验项目

焊接工艺评定表格.doc

无摆动焊或摆动焊

连弧或断弧焊

运条方式

根层或层间清理方法

清根方法或单面焊双面成型

焊嘴尺寸mm

导电嘴与工件距离mm

其他

焊接前的准备(预热)

预热温度℃

温度℃

层间温度℃

预热保持方式

后热、焊后热处理

热处理种类

加热温度范围

mm

保持时间

h

加热宽度

mm

保温宽度

mm

升温速度

℃/h

降温速度

℃/h

其他

评定单位、主持人及施焊焊工

硬度检验结论:

试样编号

母材

焊缝

试验单位

报告编号

其它检验项目名称及结论:

试样编号

缺陷情况

评定结果

试验单位

报告编号

其它检验项目名称及结论:

试样编号

缺陷情况

评定结果

试验单位

报告编号

综合评定结论:

评定单位:评定方案编制人员及资质

责任

姓名

资质(职称)

日期

编制

年 月 日

审核

年 月 日

批准

年 月 日

注:各单位检验(试验)报告应作为本报告上的正式附件,合并归档。

m㎡

负荷

N

抗拉强度

MPa

试验单位

报告编号

弯曲试验结论:

试样编号

厚度、宽度

mm

弯曲直径

mm

弯曲

试验单位

报告编号

面弯

背弯

侧弯

冲击试验结论:

试样编号

缺口形状

缺口位置

试样大小

试验温度

℃

冲击功

J

冲击韧性

焊接工艺评定表格

焊接工艺指导书编号:WPS-08002日期:3月焊接工艺评估汇报编号:PQR-08002

焊接措施:SMAW机械化程度:(手工、半自动、自动)手工

焊接接头:对接简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及次序)

坡头形式:V型

衬垫(材料及规格)/

其他:

母材:

类别号:Ⅱ组别号:Ⅱ-1与类别号:Ⅱ组别号:Ⅱ-1

相焊及原则号:GB6479钢号:16Mn与原则号:GB6479钢号:16Mn相焊

厚度范围:

母材:对接焊缝δ=16角焊缝/

管子直径、壁厚范围:对接焊缝12-32mm角焊缝/

其他

焊接材料:

焊材类别

焊条

焊材原则

GB/T5117

填充金属尺寸

Ф3.2Ф4.0

焊材型号

E5016

焊材牌号(钢号)

J506

其他

/

耐蚀堆焊金属化学成分(100﹪)

接头形式

对接

焊接措施

SMAW

焊接位置

平焊

预热和焊后热处理规定

/

评估原则

JB4708《钢制压力容器焊接工艺评估》

焊缝构造示意图

评估阐明

电源特性

直流反接

清根工艺

/

坡口工艺

机械加工

试件尺寸

150*150*16*2

规定

检查

项目

外观检查

无外观缺陷

无损探伤

射线(/)、超声波(/)、表面(√ )

力学及弯曲性能测试

其他:/

焊接位置:

对接焊缝位置:平焊方向:(向上、向下)

角焊缝位置:/方向:(向上、向下)

技术措施:

焊接速度(cm/min):5~10

ASME规范-焊缝RT-评定法则

ASME规范中焊缝RT评定法则一. 透照黑度要求:(1)单片:X射线D≥1.8,γ射线:D≥2.0;(2)多片曝光并叠片观察时,每一张底片的D≥1.3;(3)对(1)或(2)最大黑度D=4.0;(4)当孔型IQI的本体黑度或线型IQI规定线号区的黑度为D时,则被检区任一处的黑度为0.85D~1.3D,否则为不符合要求,在这超差区域应另加一个IQI重新拍片──计算D的变化时,应圆整到0.1。

二.线型IQI选用按下表规定:(1)线形缺陷显示评为不合格的有三种:((a)任何显示特征为裂纹、未焊透、未熔合的;对全焊透焊缝包含角焊缝,则角焊缝的厚度应计入t内。

(c)任何一群成一直线分布的显示,在12 t焊缝长度内显示累计长度> t的,但相邻缺间距> 6L的除外,这L为群显示中最长缺陷显示长度。

当长度<12t的则按比例折算。

(2)圆形缺陷显示(a)不计黑度大小;(b)计作圆形缺陷显示的:(c)间距≥1in.(25mm)时,允许单个显示尺寸为1/3 t或1/4in.(6mm)中的较小者。

若t >2in.(50mm)允许单个圆形显示尺寸为3/8in.(10mm)。

(d)多个圆形显示成线状排列时:在长度为12 t内显示直径d的总和< t时为合格,详见强制性附录4中图4-1。

各组群孔显示成线状排列长度Li及各组相互间距的规定,详见图4-2;在长度12 t内各组群长度之和< t为合格。

(d)密集的和单个的圆形显示对于不同焊缝厚度在图4-3至图4-8中分别给出了典型密集度和尺寸的合格范围,这应结合表4-1给焊缝质量作出正确评定。

(e)对于焊缝厚度t <1/8(3mm)时,在长6in.(150mm)的焊缝内圆形显示数量≤12为合格。

当长度< 6in.(150mm)的焊缝则应按比例折算。

(以上图、表的复印件另附本文后面)(f)密集性显示:(ⅰ)合格的密集性显示长度≤1in.(25mm)或2t中的较小者。

ASME焊接工艺评定-焊工技能评定表格

2010 SECTION IXQW-482 SUGGESTED FORMAT FOR WELDING PROCEDURE SPECIFICATIONS (WPS)(See QW-200.1, Section IX, ASME Boiler and Pressure Vessel Code)Sheet 1 of 2 Company Name ByWelding Procedure Specification NO. DateSupporting PQR NO.(s) Revision No.Welding Process(es) TypesEach base metal –filler metal combination should be recorded individually.2010 SECTION IXQW-482 (Back)WPS No. Rev.5 6QW-483 SUGGESTED FORMAT FOR PROCEDURE QUALIFICATION RECORDS (PQR)(See QW-200.2, Section IX, ASME Boiler and Pressure Vessel Code)Record Actual Conditions Used to Weld Test CouponCompany NameProcedure Qualification Record No. DateWPS No.Welding Process(es)JOINTS (QW-402)Groove Design of Test Coupon(For combination qualifications, the deposited weld metal thickness shall be recorded for each filler metal or process used.) BASE METALS (QW-403) Material Spec. Type or GradeP-No. to P-No. Thickness of Test Coupon Diameter of Test Coupon N/A OtherPOSTWELD HEAT TREATMENT (QW-407) Temperature Time : OtherGAS (QW-408)Gas(es) (Mixture) Flow RateShielding Trailing BackingFILLER METALS (WQ-404) 1 2 SFA Specification AWS Classification Filler Metal F-No Weld Metal Analysis A-No. Size of Filler Metal Filler Metal Product Form ELECTRICAL CHARACTERISTICS (QW-409) Current Polarity Amps. V olts Tungsten Electrode Size OtherSupplemental Filler Metal Electrode Flux Classification Flux TypeFlux Type Name Weld Metal Thickness OthePOSITION (QW-405) Position of GrooveWeld Progression (Uphill, Downhill) N/A Other TECHNIQUE (QW-410)Travel Speed :String or Weave Bead: Oscillation: N/AMultipass or Single Pass (Per Side) Single or Multiple:Other :PREHEAT (QW-406)Preheat Temperature No p reheat, Ambient Temperature ≥15℃Interpass Temperature 256℃Other2010 SECTION IXQW-483 (Back)PQR No.Specimen No. Width Thickness Area Ultimate TotalLoadUltimate UnitStress , MPaType of Failureand Location12- - - - - - - - - - - - - -Guided-Bend Tests (QW-160)Type and Figure No. ResultSpecimenNo.NotchLocationSpecimenSizeTestTemperatureImpact Values Drop Weight Break(Y/N)Ft-lb % Shear Mils123456Comments: AcceptableFillet-Weld Test (QW-180)Resul – Satisfactory: Yes N/A No Penetration into Parent Metal: Yes No Macro—ResultsOther TestsType of Test N/ADeposit AnalysisOther-----------------------------------------------------------------------------------------------------------------------------------------------------Welder’s Name Clock No. Stamp No.Tests Conducted by Laboratory Test No.We certify that the statements in this record are correct and that the test welds were prepared, welded, and tested in accordance with the requirements of Section IX of the ASME BOILER AND PRESSURE VESSEL CODE.Preparation: atify:Manufacturer:Date Issued:2010 SECTION IXQW-484A SUGGESTED FORMAT A FOR WELDER PERFORMANCE QUALIFICATIONS (WPQ)(See QW-301, Section IX, ASME Boiler and Pressure Vessel Code)Welder’s name Identification No.Test DescriptionWelding Variables(QW-350) Actual Values Range Qualified Welding process(es)Type (ie; manual, semi-automatic) usedBase metal (with/without)□Plate □Pipe(enter diameter if pipe or tube)Base metal P- Number to P-NumberFiller metal or electrode specification(s) (SFA) (info. Only)Filler metal or electrode classification(s) (info. Only)Filler metal F-Number(s)Consumable insert (GTAW or PAW)Filler type (Solid/ metal or flux cored/ powder) (GTAW or PAW)Deposit thickness for each processProcess 1 GMAW 4 layers minimum □Yes □NoProcess 2 3 layers minimum □Yes □NoPosition qualified (2G,6G,3F, etc.)Vertical progression (uphill or downhill)Type of fuel gas (OFW)Inert gas backing (GTAW, PAW, GMAW)Transfer mode (sprey/ globular or pulse to short circuit-GMAW)GTAW current type / polarity ( AC, DCEP, DCEN)RESULTSVisual examination of completed weld (QW-302.4)□×Bend test; □Transverse root and face [QW-462.3(a)];□Longitudinal root and face [QW-462.3(b)];□×Side (QW-462.2); □Pipe bend specimen, corrosion- resistant overlay [ QW-462.5c];□Plate bend specimen, corrosion-resistant overlay [ QW-462.5[d]]; □Macro test for fusion [ QW-462.5(b)];□Macro test for fusion [ QW-462.5(e)]Alternative radiographic examination results (QW-191) □×RT / □UTFillet weld – fracture test (QW-181.2) N/A Length and percent of defects N/AMacro examination (QW-184) N/A Fillet size (mm) ×Concavity / convexity(mm)Other testsFilm or specimens evaluated by CompanyMechanical tests conducted by Laboratory test no.Welding supervised byWe certify that the statements in this record are correct and that the test coupons were prepared, welded, and tested in accordance with the requirements of Section IX of the ASME BOILER AND PRESSURE VESSEL CODE.OrganizationDate April 18,2013ByQW-484B SUGGESTED FORMAT B FOR WELDER PERFORMANCE QUALIFICATIONS (WPQR)(See QW-301, Section IX, ASME Boiler and Pressure Vessel Code)Welder’s name Identification No.Test Description (Information only)Identification of WPS followed □×Test coupon □Production weld Specification of base metal(s) ThicknessBase metal P –Number to P-Number Position (2G, 6G, 3F, etc.)□×plate □Pipe (enter diameter, if pipe or tube)Filler metal (SFA) specification Filler metal or electrode classificationTesting Conditions and Qualification Limits When Using Automatic Welding EquipmentsWelding Variables(QW-361.1) Actual Values Range Qualified Type of weldingWelding processFiller metal (with/without) (EBW or LBW)Type of laser for LBW ( CO2 to Y AG, etc.)Continuous drive or inertial welding (FW)Vacuum or out of vacuum (EBW)Testing Conditions and Qualification Limits When Using Automatic Welding Equipments Welding Variables(QW-361.2) Actual Values Range Qualified Type of welding (machine)Welding processDirect or remote visual controlAutomatic arc voltage control (GTAW)Automatic joint trackingPosition qualified (2G, G, 3F, etc)Consumable inserts (GTAW or PAW)Backing (with/without )Single or multiple passes per sideRESULTSVisual examination of completed weld (QW-302.4) Acceptable□×Bend test; □Transverse root and face [QW-462.3(a)];□Longitudinal root and face [QW-462.3(b)];□×Side (QW-462.2); □Pipe bend specimen, corrosion- resistant overlay [ QW-462.5c];□Plate bend specimen, corrosion-resistant overlay [ QW-462.5[d]]; □Macro test for fusion [ QW-462.5(b)];□Macro test for fusion [ QW-462.5(e)]Alternative radiographic examination results (QW-191) □×RT / □UTFillet weld – fracture test (QW-181.2) N/A Length and percent of defects N/AMacro examination (QW-184) N/A Fillet size (mm) ×Concavity / convexity(mm)Other testsFilm or specimens evaluated by CompanyMechanical tests conducted by Laboratory test no.Welding supervised byWe certify that the statements in this record are correct and that the test coupons were prepared, welded, and tested in accordance with the requirements of Section IX of the ASME BOILER AND PRESSURE VESSEL CODE.OrganizationDate By。

ASME_第九卷

6

总则-焊接位置 总则 焊接位置

2.2 管材角焊缝

All rights reserved BV I&F China

7

焊工技能评定

► 技能评定的重要变素 ► SMAW

All rights reserved BV I&F China

8

焊工技能评定

► 技能评定的重要变素 ► GMAW

All rights reserved BV I&F China

14

焊工技能评定

1 试验类型-坡口焊缝

All rights reserved BV I&F China

15

焊工技能评定

► 纵向弯曲

All rights reserved BV I&F China

16

焊工技能评定

► 直径覆盖范围

All rights reserved BV I&F China

17

All rights reserved BV I&F China

30

焊接工艺评定

► 焊接位置

任一位置的工艺评定, 可以覆盖其它各种位置。特殊情况除外:

例如作为附加重要变素,从任一位置到上坡焊

All rights reserved BV I&F China

31

焊接工艺评定

► 试验类型和数量

All rights reserved BV I&F China

► XI 核动力厂部件在役检验规则

All rights reserved BV I&F China

2

ASME 第九卷结构

► QW篇-焊接评定 ► QB篇-钎焊评定

► QW

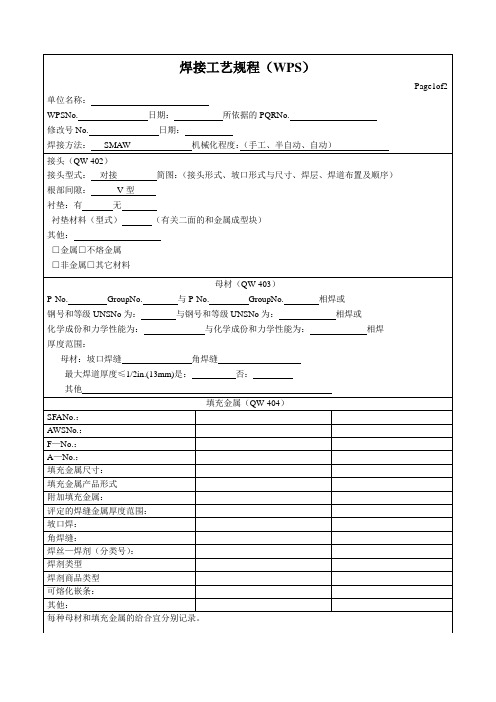

焊接工艺评定表格ASME

填充金属产品形式

附加填充金属:

焊丝—焊剂(分类号):

焊剂类型

焊剂商品名称

熔敷金属厚度

其它

电特性(QW-409)

电流种类:直流

极性:正接

安培数:(A)100~13 ; 160~200

伏特数:(V)19~23; 20~24

钨极尺寸:Ф3.2;Ф4.0

GMWA(FCAW)的金属过渡模式:

热输入:

钨极尺寸和类型:(纯钨极,2%钍钨极等)

金属过度方式:/(喷射弧,短路弧等)

送丝速度范围:/

其它:

技巧(QW410)

直进焊或横摆焊:

嘴孔或喷嘴尺寸:

打底焊道和中间焊道的清理方法:刷或打磨等

背面清根方法:/

横摆方法:

导电嘴至工件距离:/

每侧单道焊或多道焊:单道焊

多丝焊或单丝焊:/

电极间距:

锤击有无:/

坡口焊缝位置:平焊

焊接方向:向上向下

角焊缝位置:

其它:

焊后热处理(QW-407)

温度范围(℃)/

时间范围(h)/

其它:

预热(QW-406)

最低预热温度:/

最高层间温度/

预热保持方式:/

其它:/

(当应用连续或特殊的加热时,宜予记录)

气体(QW-408)

(百分比组成)

气体混合比流量(L/min)

保护气:/ / /

其他:

编制/日期

批准/日期

焊接工艺评定报告(PQR)

Page1of2

单位名称:

PQRNo.日期:WPSNo.

修改号No.日期:

焊接方法:SMAW机械化程度:(手工、半自动、自动)

接头(QW-402)

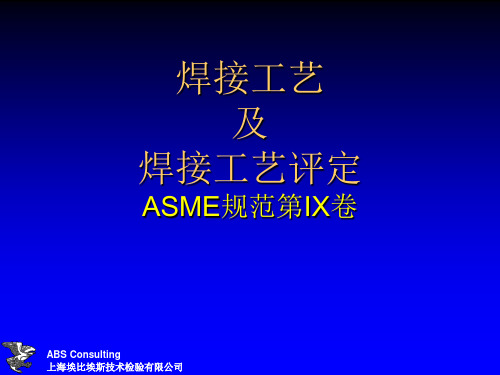

ASME第Ⅸ卷焊接工艺评定焊工技能评定

All rights reserved BV I&F China

4

ASME的总体介绍

ASME 所有卷目录

All rights reserved BV I&F China

5

ASME的总体介绍

以上12卷ASME锅炉压力容器规范标准分为以下4大类:

► 1)建造部分:共6卷,其中包括:

第Ⅰ卷:动力锅炉;

H

供热锅炉(铸铁除外)

第Ⅱ卷、第Ⅳ卷、第Ⅸ卷

H

铸铁分段供热锅炉

第Ⅳ卷

H

供热锅炉组装

第Ⅳ卷、第Ⅸ卷

HLW

衬里的饮水加热器

第Ⅱ卷、第Ⅳ卷、第Ⅸ卷

UM

小型容器

第Ⅱ卷、第Ⅴ卷、第Ⅷ-1 卷、第Ⅸ卷

U

压力容器(常规设计) 第Ⅱ卷、第Ⅴ卷、第Ⅷ-1卷、第Ⅸ卷

U2

压力容器(分析设计) 第Ⅱ卷、第Ⅴ卷、第Ⅷ-2卷、第Ⅸ卷

2

ASME的总体介绍

All rights reserved BV I&F China

3

ASME的总体介绍

► ASME 的含义及规范用途 1. ASME

The American Society of Mechanical Engineer 美国机械工程师协会 2. BPVC The Boiler and Pressure Vessel Committee 锅炉及压力容器委员会 3. ASME 锅炉及压力容器规范用途 BPVC为锅炉、压力容器、移动容器和核设施部件的建造过程中以及核设施和移 动容器的在役检查中,控制压力完整性、整体结构安全的规则。 建造:包括材料、设计、制造、检验、试验、检查、认证和泄压在内的一个含义 广泛的名词。

All rights reserved BV I&F China

浅谈ASME标准焊工技能评定

浅谈ASME标准焊工技能评定发表时间:2016-11-07T14:14:05.287Z 来源:《电力设备》2016年第15期作者:徐峰涛[导读] ASME《锅炉压力容器规范》的权威性与广泛性一直为世界各国所公认。

(山东电力建设第三工程公司山东青岛 266100)摘要:本文对ASME标准第IX卷焊工技能评定从评定范围、评定方法、重要变素、评定母材试件、评定焊材、评定覆盖范围、评定位置、外观检验、力学试验、复试等问题进行了分析,并对评定需注意事项进行了总结阐述。

关键词:ASME标准第IX卷焊工技能评定1 引言ASME《锅炉压力容器规范》的权威性与广泛性一直为世界各国所公认,我国承压设备行业的设计、制造、安装、检验和使用标准大多参照ASME《锅炉压力容器规范》。

2 ASME焊工技能评定的范围根据ASME Ⅷ-1卷UW-29要求,焊接受压或受力件与受压件焊缝的焊工和焊接操作工,必须按Section IX进行技能评定。

可以采用首次焊接的产品焊缝来进行技能评定,但必须仔细阅读规范,以确定是否有例外或限制。

无承载作用和非受压连接件与受压连接件焊接的焊工应按第IX卷的要求进行技能评定,但当采用自动焊方法焊接非受压或非受力件时,可不必进行技能评定试验。

3 ASME焊工技能评定的方法途径3.1对评定试件进行弯曲试验评定试件的尺寸需满足QW-462.2取样要求;3.2对评定试件进行可测定体积的无损检测采用测定体积的无损检验进行资格评定在规范中有限定范围同时对于试件母材类型及焊缝长度有要求。

1)对于采用手工电弧焊、半自动埋弧焊、钨极气体保护焊、等离子弧焊、熔化极气体保护焊(短路过渡型除外)或这些方法的组合进行坡口焊接的焊工,除被焊母材的P-No.21到P-No.26,P-No.51到P-No.53和P-No.61到P-No.62外,均可采用可测定体积的无损检验进行资格评定(QW-304)。

2)试件的最小长度应为6in.(150mm),对于管子,应为整条环焊缝;对于小直径管子需做多个相同规格的试样,但数量不需多余4个连续焊接件(QW-302.2)。

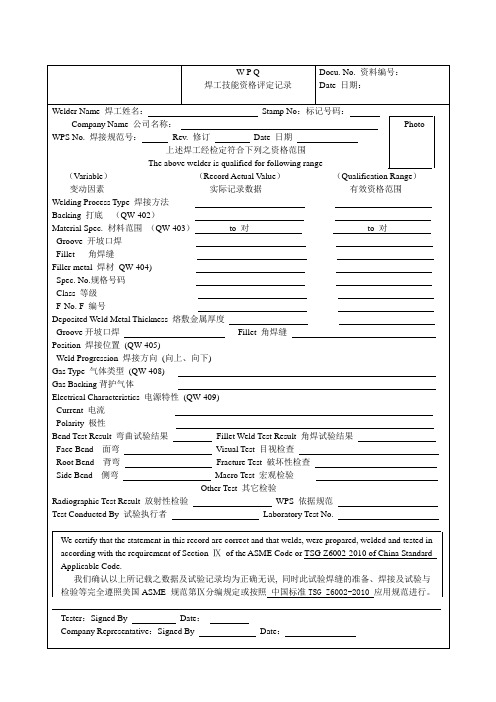

WPQ-按ASME标准填写的中英对照的焊工技能资格评定记录

Docu. No.资料编号:

Date日期:

Welder Name焊工姓名:Stamp No:标记号码:

Company Name公司名称:Photo

WPS No.焊接规范号:Rev.修订Date日期

上述焊工经检定符合下列之资格范围

The above welder is qualified for following range

Root Bend背弯Fracture Test破坏性检查

Side Bend侧弯Macro Test宏观检验

Other st其它检验

Radiographic Test Result放射性检验WPS依据规范

Test Conducted By试验执行者Laboratory Test No.

We certify that the statement in this record are correct and that welds, were propared, welded and tested in according with the requirement of SectionⅨof the ASME Code orTSG Z6002-2010 of China StandardApplicable Code.

我们确认以上所记载之数据及试验记录均为正确无误,同时此试验焊缝的准备、焊接及试验与

检验等完全遵照美国ASME规范第Ⅸ分编规定或按照中国标准TSG Z6002-2010应用规范进行。

Tester:Signed ByDate:

Company Representative:Signed ByDate:

Authorized ByDate:

(Variable)(Record Actual Value)(Qualification Range)

ASME焊接工艺评定和焊工技能评定

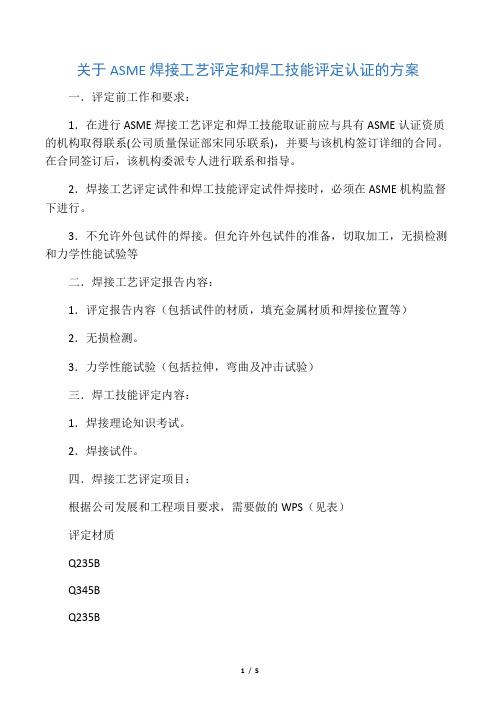

关于ASME焊接工艺评定和焊工技能评定认证的方案一.评定前工作和要求:1.在进行ASME焊接工艺评定和焊工技能取证前应与具有ASME认证资质的机构取得联系(公司质量保证部宋同乐联系),并要与该机构签订详细的合同。

在合同签订后,该机构委派专人进行联系和指导。

2.焊接工艺评定试件和焊工技能评定试件焊接时,必须在ASME机构监督下进行。

3.不允许外包试件的焊接。

但允许外包试件的准备,切取加工,无损检测和力学性能试验等二.焊接工艺评定报告内容:1.评定报告内容(包括试件的材质,填充金属材质和焊接位置等)2.无损检测。

3.力学性能试验(包括拉伸,弯曲及冲击试验)三.焊工技能评定内容:1.焊接理论知识考试。

2.焊接试件。

四.焊接工艺评定项目:根据公司发展和工程项目要求,需要做的WPS(见表)评定材质Q235BQ345BQ235B12Cr1MoV12Cr1MoVQ235BQ345B焊接类别药皮电弧焊(SMAW)气体保护电弧焊(GMAW)药皮电弧焊(SMAW)气体保护电弧焊(GMAW)埋弧焊(SAW)接头类型(板材)坡口全熔透(CJP)坡口全熔透(CJP)坡口全熔透坡口全熔透(CJP)角焊缝位置1G 3G1G 3G1G 3G1G 3G1F评定厚度(mm)2525101025覆盖范围(mm)3-503-503-203-203-50 五.焊工技能评定项目(见表)评定材质Q235BQ345BQ235BQ345B12Cr1MoV焊接类别药皮电弧焊(SMAW)气体保护电弧焊(GMAW)药皮电弧焊(SMAW)接头类型(板材)坡口全熔透(CJP)坡口全熔透(CJP)坡口全熔透(CJP)位置1G 3G1G 3G1G 3G评定厚度(mm)252510覆盖范围(mm)3-50(F H V)3-50(F H V)3-20(F H V)12Cr1MoVQ235BQ345B气体保护电弧焊(GMAW)埋弧焊(SAW)坡口全熔透(CJP)角焊缝1G 3G1F10253-20(F H V)3-50(1F)说明:1.山东电力三公司现在组织ASME认证,预计2011年3月份认证结束。

最新焊接工艺评定表格

注:试验结果仅按来样而言。

理化责任师: 填表人: 2011 年 3 月 12 日

焊接工艺评定报告

评 定 编 号

焊 缝 类 型

试 板 钢 号

试 板 厚 度

焊 接 方 法

焊 接 材 料

适用母材厚度范围

适用焊缝厚度范围

评定执行标准

完成时间

XXXXXXXXXXXXXXXXXX

焊接工艺评定报告

单位名称:XXXXXXXXXXXXXXXX

焊接工艺评定报告编号:预焊接工艺规程编号:

焊接方法:机械化程度:

钨极直径

焊件形式

板板对接

保护气体

外观检查

焊缝余高

焊缝余高差

比坡口两侧增宽

宽度差

焊缝不直度

背面焊缝余高

通球检验

角焊缝凸凹度

焊脚

裂纹

未熔合

夹渣

咬边

未焊透

背面凹坑

焊瘤

变形角度

错边量

其他说明

检查人员

检查日期

预焊接工艺规程

单位名称:

预焊接工艺规程编号: 日期:

所依据焊接工艺评定报告编号:

焊接方法:机械化程度:

焊材类别:

焊材标准:

焊材型号

焊材牌号:

焊材规格:

焊缝金属厚度:

其他:无

电特性:

电流种类:

极性:

钨极尺寸:

焊接电流(A):

电弧电压(V):

焊接电弧种类

其他:

焊接位置:

对接焊缝位置:方向:(向上、向下)

角焊缝位置: 方向:(向上、向下)

技术措施:

焊接速度(cm/min):

ASME Code Section IX,Welding Procedure

Tension-Full Section

切取拉伸试样

拉伸试验

– 切取横向和纵向试样:QW-463.1 a, b, c, d,e – 切取缩截面试样: QW-462.1 a, b, c, d,e

Transverse Specimen

QW-463.1(a)(b)

Pipe Specimens

Pipe less than 3/4” thick

如何修改一个WPS

在原有文件上修改 换版

焊接工艺评定试件的试验

机械性能试验

(QW-202)

最少两个拉伸试验 最少四个弯曲试验

– 厚度3/4”或以上时做侧弯 – 厚度3/8”~3/4”时可用侧弯代替面弯,背弯 – 厚度3/8”以下时,两个面弯,两个背弯

QW-451.1

试板厚度

拉伸

侧弯 面弯 背弯

PQR是焊接试板时有关焊接参数的 记录

是支持性的文件,包含了试板焊接 和试验的结果

修改WPS时的依据

PQR的内容

重要参数 补充重要参数(仅当有冲击要求时适用) 其它有关信息 应是实际测量或观察到的数据

PQR和WPS的关系

预先编写WPS指导试板的焊接 试板经过机械性能试验后,产生PQR 原先的WPS得到评定 根据PQR可以编写其它的WPS,这些

WPS都可以认为是经过评定的

上述的过程可以称为焊接工艺评定

WPS/PQR 表格

ASME第IX卷推荐样表

– QW-482(WPS) – QW-483(PQR)

几个PQR支持一个WPS

举例

– 有热处理的PQR#1和没有热处理的PQR#2 组合一起,可以支持一个有或没有热处理的 WPS

一个PQR支持几个WPS

评定一个WPS

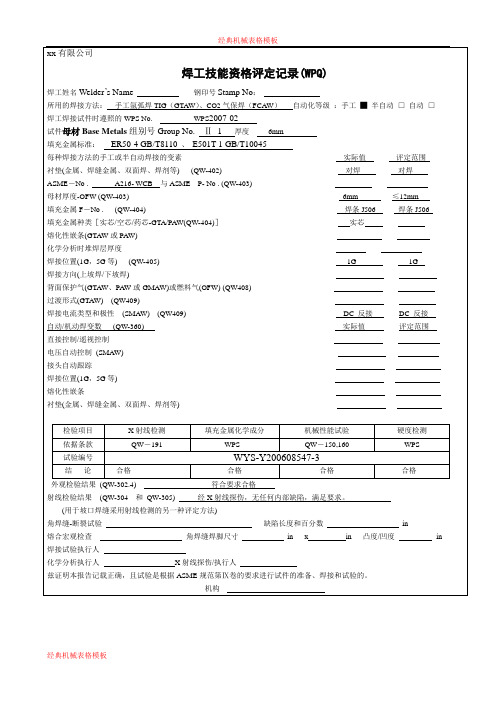

焊工技能评定(WPQ)(ASTM)

硬度检测

依据条款

QW-191

WPS

QW-150,160

WPS

试验编号

WYS-Y200608547-3

结论

合格

合格

合格

合格

外观检验结果(QW-302.4)符合要求合格

射线检验结果(QW-304和QW-305)经X射线探伤,无任何内部缺陷,满足要求。

(用于坡口焊缝采用射线检测的另一种评定方法)

xx有限公司

焊工技能资格评定记录(WPQ)

焊工姓名Welder’sName钢印号StampNo:

所用的焊接方法:手工氩弧焊TIG(GTAW)、CO2气保焊(FCAW)自动化等级:手工█半自动ቤተ መጻሕፍቲ ባይዱ自动□

焊工焊接试件时遵照的WPS No.WPS2007-02

试件母材Base Metals组别号Group No.Ⅱ- 1厚度6mm

过渡形式(GTAW) (QW409)

焊接电流类型和极性(SMAW) (QW409)DC反接DC反接

自动/机动焊变数(QW-360)实际值评定范围

直接控制/遥视控制

电压自动控制(SMAW)

接头自动跟踪

焊接位置(1G,5G等)

熔化性嵌条

衬垫(金属、焊缝金属、双面焊、焊剂等)

检验项目

X射线检测

填充金属化学成分

填充金属F-No . (QW-404)焊条J506焊条J506

填充金属种类[实芯/空芯/药芯-GTA/PAW(QW-404)]实芯

熔化性嵌条(GTAW或PAW)

化学分析时堆焊层厚度

焊接位置(1G,5G等) (QW-405)1G1G

焊接方向(上坡焊/下坡焊)

背面保护气(GTAW、PAW或GMAW)或燃料气(OFW) (QW408)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2010 SECTION IXQW-482 SUGGESTED FORMAT FOR WELDING PROCEDURE SPECIFICATIONS (WPS)(See QW-200.1, Section IX, ASME Boiler and Pressure Vessel Code)Sheet 1 of 2 Company Name ByWelding Procedure Specification NO. DateSupporting PQR NO.(s) Revision No.Welding Process(es) TypesEach base metal –filler metal combination should be recorded individually.2010 SECTION IXQW-482 (Back)WPS No. Rev.5 6QW-483 SUGGESTED FORMAT FOR PROCEDURE QUALIFICATION RECORDS (PQR)(See QW-200.2, Section IX, ASME Boiler and Pressure Vessel Code)Record Actual Conditions Used to Weld Test CouponCompany NameProcedure Qualification Record No. DateWPS No.Welding Process(es)JOINTS (QW-402)Groove Design of Test Coupon(For combination qualifications, the deposited weld metal thickness shall be recorded for each filler metal or process used.) BASE METALS (QW-403) Material Spec. Type or GradeP-No. to P-No. Thickness of Test Coupon Diameter of Test Coupon N/A OtherPOSTWELD HEAT TREATMENT (QW-407) Temperature Time : OtherGAS (QW-408)Gas(es) (Mixture) Flow RateShielding Trailing BackingFILLER METALS (WQ-404) 1 2 SFA Specification AWS Classification Filler Metal F-No Weld Metal Analysis A-No. Size of Filler Metal Filler Metal Product Form ELECTRICAL CHARACTERISTICS (QW-409) Current Polarity Amps. V olts Tungsten Electrode Size OtherSupplemental Filler Metal Electrode Flux Classification Flux TypeFlux Type Name Weld Metal Thickness OthePOSITION (QW-405) Position of GrooveWeld Progression (Uphill, Downhill) N/A Other TECHNIQUE (QW-410)Travel Speed :String or Weave Bead: Oscillation: N/AMultipass or Single Pass (Per Side) Single or Multiple:Other :PREHEAT (QW-406)Preheat Temperature No p reheat, Ambient Temperature ≥15℃Interpass Temperature 256℃Other2010 SECTION IXQW-483 (Back)PQR No.Specimen No. Width Thickness Area Ultimate TotalLoadUltimate UnitStress , MPaType of Failureand Location12- - - - - - - - - - - - - -Guided-Bend Tests (QW-160)Type and Figure No. ResultSpecimenNo.NotchLocationSpecimenSizeTestTemperatureImpact Values Drop Weight Break(Y/N)Ft-lb % Shear Mils123456Comments: AcceptableFillet-Weld Test (QW-180)Resul – Satisfactory: Yes N/A No Penetration into Parent Metal: Yes No Macro—ResultsOther TestsType of Test N/ADeposit AnalysisOther-----------------------------------------------------------------------------------------------------------------------------------------------------Welder’s Name Clock No. Stamp No.Tests Conducted by Laboratory Test No.We certify that the statements in this record are correct and that the test welds were prepared, welded, and tested in accordance with the requirements of Section IX of the ASME BOILER AND PRESSURE VESSEL CODE.Preparation: atify:Manufacturer:Date Issued:2010 SECTION IXQW-484A SUGGESTED FORMAT A FOR WELDER PERFORMANCE QUALIFICATIONS (WPQ)(See QW-301, Section IX, ASME Boiler and Pressure Vessel Code)Welder’s name Identification No.Test DescriptionWelding Variables(QW-350) Actual Values Range Qualified Welding process(es)Type (ie; manual, semi-automatic) usedBase metal (with/without)□Plate □Pipe(enter diameter if pipe or tube)Base metal P- Number to P-NumberFiller metal or electrode specification(s) (SFA) (info. Only)Filler metal or electrode classification(s) (info. Only)Filler metal F-Number(s)Consumable insert (GTAW or PAW)Filler type (Solid/ metal or flux cored/ powder) (GTAW or PAW)Deposit thickness for each processProcess 1 GMAW 4 layers minimum □Yes □NoProcess 2 3 layers minimum □Yes □NoPosition qualified (2G,6G,3F, etc.)Vertical progression (uphill or downhill)Type of fuel gas (OFW)Inert gas backing (GTAW, PAW, GMAW)Transfer mode (sprey/ globular or pulse to short circuit-GMAW)GTAW current type / polarity ( AC, DCEP, DCEN)RESULTSVisual examination of completed weld (QW-302.4)□×Bend test; □Transverse root and face [QW-462.3(a)];□Longitudinal root and face [QW-462.3(b)];□×Side (QW-462.2); □Pipe bend specimen, corrosion- resistant overlay [ QW-462.5c];□Plate bend specimen, corrosion-resistant overlay [ QW-462.5[d]]; □Macro test for fusion [ QW-462.5(b)];□Macro test for fusion [ QW-462.5(e)]Alternative radiographic examination results (QW-191) □×RT / □UTFillet weld – fracture test (QW-181.2) N/A Length and percent of defects N/AMacro examination (QW-184) N/A Fillet size (mm) ×Concavity / convexity(mm)Other testsFilm or specimens evaluated by CompanyMechanical tests conducted by Laboratory test no.Welding supervised byWe certify that the statements in this record are correct and that the test coupons were prepared, welded, and tested in accordance with the requirements of Section IX of the ASME BOILER AND PRESSURE VESSEL CODE.OrganizationDate April 18,2013ByQW-484B SUGGESTED FORMAT B FOR WELDER PERFORMANCE QUALIFICATIONS (WPQR)(See QW-301, Section IX, ASME Boiler and Pressure Vessel Code)Welder’s name Identification No.Test Description (Information only)Identification of WPS followed □×Test coupon □Production weld Specification of base metal(s) ThicknessBase metal P –Number to P-Number Position (2G, 6G, 3F, etc.)□×plate □Pipe (enter diameter, if pipe or tube)Filler metal (SFA) specification Filler metal or electrode classificationTesting Conditions and Qualification Limits When Using Automatic Welding EquipmentsWelding Variables(QW-361.1) Actual Values Range Qualified Type of weldingWelding processFiller metal (with/without) (EBW or LBW)Type of laser for LBW ( CO2 to Y AG, etc.)Continuous drive or inertial welding (FW)Vacuum or out of vacuum (EBW)Testing Conditions and Qualification Limits When Using Automatic Welding Equipments Welding Variables(QW-361.2) Actual Values Range Qualified Type of welding (machine)Welding processDirect or remote visual controlAutomatic arc voltage control (GTAW)Automatic joint trackingPosition qualified (2G, G, 3F, etc)Consumable inserts (GTAW or PAW)Backing (with/without )Single or multiple passes per sideRESULTSVisual examination of completed weld (QW-302.4) Acceptable□×Bend test; □Transverse root and face [QW-462.3(a)];□Longitudinal root and face [QW-462.3(b)];□×Side (QW-462.2); □Pipe bend specimen, corrosion- resistant overlay [ QW-462.5c];□Plate bend specimen, corrosion-resistant overlay [ QW-462.5[d]]; □Macro test for fusion [ QW-462.5(b)];□Macro test for fusion [ QW-462.5(e)]Alternative radiographic examination results (QW-191) □×RT / □UTFillet weld – fracture test (QW-181.2) N/A Length and percent of defects N/AMacro examination (QW-184) N/A Fillet size (mm) ×Concavity / convexity(mm)Other testsFilm or specimens evaluated by CompanyMechanical tests conducted by Laboratory test no.Welding supervised byWe certify that the statements in this record are correct and that the test coupons were prepared, welded, and tested in accordance with the requirements of Section IX of the ASME BOILER AND PRESSURE VESSEL CODE.OrganizationDate By。