按订单生产

生产计划员主要是根据客户订单安排生产计划

生产计划员主要是根据客户订单安排生产计划。

在生产计划排单过程中,要综合考虑到客户的交货日期、本公司的生产能力,供应商物料供应能力、订单相关沟通处理等。

要及时跟踪生产物料情况、车间的实际生产情况、客户订单变更情况,并在计划实行过程中准确、及时发现解决问题。

一、生产计划员的主要工作流程1、做好生产计划的综合平衡工作,合理安排,节约各项资源,降低制造成本,提高生产效率;2、负责根据生产任务或订单的要求,依据计划情况编排制定工程单号,及要求完工日期,并下达到各职能部门及生产单位;3、负责下达月、周指导性生产计划,采用项目管理的方法,逐项落实,实施过程监控;4、及时调整生产计划,保证重大项目的供货,对于可能出现的问题及时反馈;5、做好订单的评审、生产前的打样安排、确认、生产各环节的进度物料供应、工艺组织布置、品质状况跟踪落实,依据生产计划的完成情况、采购物资供应情况,合理调整生产计划达成出货要求。

二、生产计划员的工作职责1、产量:产量是工厂的关键任务,尤其是作为班长来讲。

可以根据品种或型号,统计汇总全年各月份产值或产量,可以通过饼图表现品种分布,通过折线图表现各月增长或总产量变化。

当然除了数据还应有文字分析,可以结合数据从产能增加和紧急任务组织两个方面来说明。

2、效率:效率是老板比较关心的指标,一般可以通过小时数量和单位产品工时来表现,当然不同行业有不同的表现方式。

应该通过折线图表现全年每个月份效率的变化,同时要说明通过哪些事情或措施的实施,实现了这一目标。

3、品质:品质是非常关键的目标,可以通过结果品质和过程品质两个方面来说明,结果品质的指标有客户满意度、成品检验合格率、废品率等等;过程品质指标有过程不良率、过程废品率、返工率等等。

同样,仍是依据数据和图表采用柱状图表现不同品质问题的频度、饼图表现问题的分布,折线图表现全年每月的数据状况等等,也要有分析,什么样的问题如何处理,或者是针对某月份(或某季度)这种质量形势,采取了哪些措施,具体如:1、2、3、等等,实现了在〉〉〉月份后,指标达到了什么?对于什么样的问题,尚没有有效的措施,已经将这种情况向哪个部门汇报,目前采用哪总措施等等。

SAP按生产订单成本核算实践篇精选全文

核算间接费用 T:KGI2

计算订单差异 T: KKS1||KKS2

结算订单 T:KO88||CO88

SAP按生产订单成本核算实践篇

18 基本生产业务流程-创建生产订单

创建生产订单 并下达 T:CO01

说明:

生产数量500。 控制数据中包含成本核算信息。 主数据中包含BOM结构与工艺路线。 定单类型中包含结算参数文件。 订单类型相关参数决定BOM与工艺路线的取值,决定成本核算的默认变式。

而在订单核算成本的后台设置中物料单价取的为“7 依据物料主文件中的价格控制的估价价格”,而

价格并未考虑间接费用。 结论:订单成本核算的物料取价策略有待改进!

SAP按生产订单成本核算实践篇

38

T-code: CO03 功能:显示生产订单 说明:

当前生产订单数量为10个,已全部投料,但未完成,则在制品金额为1211.68。

SAP按生产订单成本核算实践篇

3Hale Waihona Puke 生产订单核算-计算WIP计算在制品金额 T:KKAX

T-code: KKAX 功能:计算WIP 说明:

当前生产订单数量为10个,已全部投料,但未完成,没有进行收货,则在制品金额为1211.68。 如果收过货,在制品金额=总投入-已收货金额

SAP按生产订单成本核算实践篇

SAP按生产订单成本核算实践篇

4 基本主数据-组织机构

经营范围 控制范围 公司代码

经营组织BPCN 控制范围BP01

公司代码BP01 工厂BP01

公司代码BP0X

SAP按生产订单成本核算实践篇

5

基础数据-科目与成本要素

T-code:OB_GLACC12 功能:集中维护科目 说明:

客户订单生产流程

客户订单生产发货流程面向订单生产在面向订单生产的方式中,产品的设计工作已经完成,而生产用的物料尚未订购。

在此环境中销售量通常较小,而客户则必须等待进货和生产所需的时间。

全部交货提前期包括物料采购时间和生产时间。

最终产品在收到客户订单后才能确定。

接到订单后,才开始组织采购和生产。

1. 产品种类比较多。

由于是按单生产,且客户订单的细节要求往面向订单生产业务过程回顾往各不相同,就导致了面向订单生产的企业的产品种类比较多。

2. 需求波动比较大。

这种波动包括需求时间和数量上的波动。

有的产品,客户可能只下一次订单,后面就再也没有订单了;而有的产品生命周期远远大于设计的生命周期。

另外,需求的数量受市场的影响也很不稳定,波动很大。

3. 单个订单对产品的需求数量相对比较小,即“需求少量多样”。

4. 需求变更频繁。

产品的生产提前期(Lead Time)相对比较长。

因此正所谓的“夜长梦多”,在这个期间内客户变更需求的机会就比较大。

这种变更包括:增加或取消订单,交期的提前或延后,数量的增加或减少,产品结构或包装方式的变更,甚至原来要A产品,现在改要B产品等。

5. 紧急订单(Rush order)多,插单多;较长的生产提前期往往超出客户的期望。

客户通过各种方式(如联系公司高层)提升订单的优先级,以获得期望交期。

6. 产品的生产过程比较复杂,生产中多会用到长采购提前期的关键物料和复杂的生产工艺。

正是由于生产模式以上的特点,决定了在面向订单生产的企业管理中会有许多的管理难点。

以下简要列出一些计划、采购、工程和财务成本部门的管理难点。

生产及计划管理◇物料/能力计划面向订单生产的计划是非常重要的。

计划做得好,既可以提升客户的满意度,又可以提高生产的效率,同时保持库存在一个合理的水平。

计划做得不好则会造成库存很高,但生产线还是断线,客户交货达不成。

由于MTO企业的产品一般比较复杂,加工工艺繁琐,因此手工进行物料和能力计划的难度会非常大。

订货型生产(Make-to-order,简称MTO)

订货型生产(Make-to-order,简称MTO)什么是订货型生产按照企业组织生产的特点,可以把制造性生产分成备货型生产(Make-to-Stock,MTS)与订货型生产(Make-to-Order,MTO)两种。

流程式生产一般为备货型生产,加工装配式生产既有备货型又有订货型。

订货型生产是指按用户订单进行的生产。

用户可能对产品提出各种各样的要求,经过协商和谈判,以协议或合同的形式确认对产品性能、质量、数量和交货期的要求,然后组织设计和制造。

例如,锅炉、船舶等产品的生产,属于订货型生产。

订货型生产的分类按用户订单进行的生产,订货型生产又分为以下几种:1、订货装配型生产:以零部件标准化,通用化为前提。

2、订货制造型生产:生产周期较长。

3、订货工程型生产:一般为非重复的单项任务,设计、制造等工作都要重新开始。

订货型生产和备货型生产的不同点订货型生产是按用户订单进行的生产。

用户提出各种各样的要求,包括产品性能、数量等,经过协商确定出价格和交货期等要素,然后组织设计和生产。

如船舶、大型工业锅炉等。

而备货型生产则是按已有的标准产品或产品系列进行的生产,生产的目的是为了补充库存。

通过成品库存随时满足用户需求,例如:家用电器、标准件、汽车等的生产。

订货型生产和备货型生产的不同主要表现在以下二个方面:1、订货型生产——产品标准化程度低,生产效率低,用户订货提前期长,库存水平低,满足顾客个性化程度高。

2、备货型生产——产品标准化程度高,生产效率高,用户订货提前期短,库存水平高,难以满足顾客个性化要求。

SAP业务处理:1:VA01:创建销售订单2:MB31:收货3:VL01N:向外交付4:VL01N:捡配5:VL02N:发货过账。

_按订单_生产模式下生产计划的编制

" + # 产品加工工艺的特殊性 不同。

主要是工艺路线

的特殊性。不同用户对同一种产品的加工工艺需求 " , # 产品生产过程中的计划、 跟踪与反馈的特殊 性 从计划、 生产、 质量检验、 完工入库到发货的全 " - # 产品成本的跟踪计算的特殊性 单核算成本或明细到单台成本核算。 满足按订 过程都需要全面的订单跟踪。

生产的模式及特点 0 “按订单”

“按订单” 随着市场需求的变化, 生产这一领域 以惊人的速度在发展。但不同的制造商遇到的实际 问题各有不同,难易不等。在生产计划编制与生产 管理中, 解决问题的方式方法, 响应市场变化的速度 “按订单” 也不尽相同。为此, 详细分析 生产这一领 域的不同生产模式及特点, 是解决在这种模式下, 如 何编制生产计划的首要工作。

" ( # 产品结构的特殊性

制造业自动化

其中 "#$ 是部件或产品,他所需要的部件可以 在 "#$% &, 形成动态的 "#$% ’ 之中任意取一种部件。 结构数据。 ( # ) 需求数量可选 生针对该订单的物料清单和工艺路线,并生成跟踪 订单的生产作业计划, 进行有效的组织生产。 “按订单” 生产模式中, 具有一个好的配置控制 和计划体系,是 /0122 3 401 系统能否很好地适应 “按订单生产” 环境的关键, 也是能否迅速、 合理地编 制生产计划, 缩短交货期, 提高企业的客户服务水平 以电动扶梯为例:其中 "#$% & 是梯级的总称, 需要的零件是台阶,对于 #* 高的梯级需要 +, 个台 阶,对于 -% ,* 的梯级则需要 .$ 个台阶。形成动态 的定额数据。 的关键。其中应主要解决如下两方面的问题。 “配置” ( + ) 在零部件和原材料 的过程中, 能够保 “配置控制” 证产生合理有效的产品结构, 是 中的一 个重要方面, 采用基于规则的专家系统, 并对配置结 果进行合理性和完整性校验是非常重要的。最终的 结果是自动生成订单物料清单。 “按订单” (.) 将 生产模式和库存生产有机地结 合起来,更合理地编制出混合模式的生产计划,使 /16 ( 主计划 ) ,/01 ( 物料需求计划 ) ,7"7 ( 配置控 制 ) ,6"7 ( 车间作业计划 ) ,829 系统的无缝连接,是 /0122 3 401 计划系统中解决“按订单生产”模式成 败的关键。

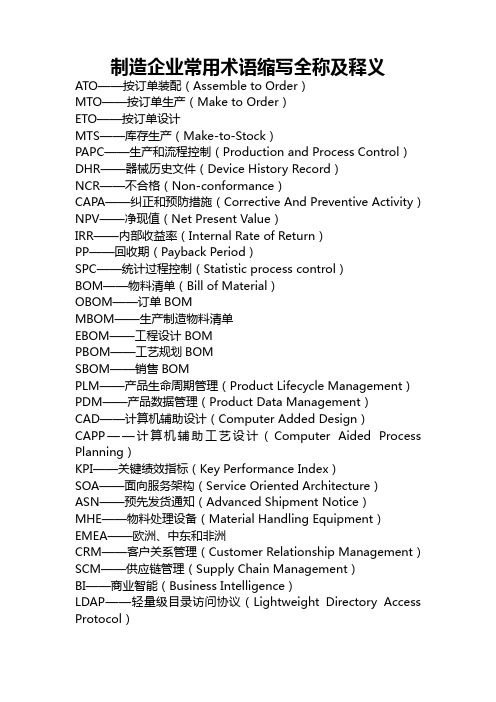

制造企业常用术语缩写全称及释义

制造企业常用术语缩写全称及释义ATO ---- 按订单装配(Assemble to Order)MTO——按订单生产(Make to Order)ETO—按订单设计MTS——库存生产(Make-to-Stock)PAPC -- 生产和流程控制(Production and Process Control) DHR --- 械历史文件(Device History Record)NCR --- 不合格(Non-conformance)CAPA -- 纠正和预防措施(Corrective And Preventive Activity) NPV ---- 净现值(Net Present Value)IRR --- 内部收益率(Internal Rate of Return)PP ---- 回收期(Payback Period)SPC ---- 统计过程控制(Statistic process control) BOM——物料清单(Bill of Material)OBOM——订单BOMMBOM——生产制造物料清单EBOM——工程设计BOMPBOM——工艺规划BOMSBOM——销售BOMPLM ---- 产品生命周期管理(Product Lifecycle Management) PDM --- 产品数据管理(Product Data Management)CAD --- 计算机辅助设计(Computer Added Design) CAPP ---- 计算机辅助工艺设计(Computer Aided Process Planning)KPI --- 关键绩效指标(Key Performance Index)SOA ---- 面向服务架构(Service Oriented Architecture) ASN ---- 预先发货通知(Advanced Shipment Notice)MHE --- 物料处理设备(Material Handling Equipment) EMEA——欧洲、中东和非洲CRM --- 客户关系管理(Customer Relationship Management) SCM --- 供应链管理(Supply Chain Management)BI --- 商业智能(Business Intelligence)LDAP -- 轻量级目录访问协议(Lightweight Directory Access Protocol)MRP --- 生产资源规划(Manufacturing Resource Planning ) SFA --- 自动销售(Sales Force Automation)SCV ---- 供应链可见性(Supply Chain Visibility)MDM --- 制造数据管理(Manafacturing Data Management) APS --- 高级计划系统(Advanced Planning System) CMMS——一体化维护管理系统CMMS --- 电脑化维修管理系统(computerized maintenance management system)HMI ---- 人机界面(Human Machine Interface)OEM --- 原始设备制造商(Original Equipment Manafacturer) MES ---- 制造执行系统(Manufacturing Execution System) CPG ---- 消费包装产品(Customer Packaged Goods)Time to Market——即时上市/及时切入生产Time to Volume --- 即时量产/及时大量生产Time to Money ---- 即时变现/及时大量交货AIT ---- 自动验证技术(Automated IDentification Technologies) TAV --- 全部资产可视化(Total Assets Visualization) SCADA --- 数据采集和监视控制(Supervisory Control and Data Acquisition)OPC——用于过程控制的对象链接和嵌入(OLE for Process Control)ASRS ---- 自动存贮与检索系统(Automatic Storage and Retrieval System )BTO——订单生产(Build-to-Order)CTO ---- ( Configuration-to-Order)VMI ---- 供货商免费存放(Vendor Managed Inventory)MCT --- 制造周期时间(Manufacturing Cycle Time)ABC ---- 作业制成本制度(Activity-Based Costing)ABB ---- 实施作业制预算制度(Activity-Based Budgeting)ABM --- 作业制成本管理(Activity-Base Management)APS ----- 先进规画与排程系统(Advanced Planning andScheduling)ASP --- 应用程序服务供货商(Application Service Provider) ATP --- 可承诺量(Available To Promise)AVL --- 认可的供货商清单(Approved Vendor List)BPR --- 企业流程再造(Business Process Reengineering) BSC --- 平衡记分卡(Balanced ScoreCard)BTF——计划生产(Build To Forecast)CPM ---- 要径法(Critical Path Method)CPM -- 每一百万个使用者会有几次抱怨(Complaint per Million) CRM -- 客户关系管理(Customer Relationship Management) CRP --- 产能需求规划(Capacity Requirements Planning) CTO --- 客制化生产(Configuration To Order)DBR --- 限制驱导式排程法(Drum-Buffer-Rope)DMT -- 成熟度验证(Design Maturing Testing)DVT --- 设计验证(Design Verification Testing)DRP --- 运销资源计划(Distribution Resource Planning) DSS --- 决策支持系统(Decision Support System)EC ---- 设计变更/工程变更(Engineer Change)EC ---- 电子商务(Electronic Commerce)ECRN --- 原件规格更改通知(Engineer Change Request Notice) EDI --- 电子数据交换(Electronic Data Interchange)EIS --- 主管决策系统(Executive Information System)EMC -- 电磁相容(Electric Magnetic Capability)EOQ -- 基本经济订购量(Economic Order Quantity)ERP --- 企业资源规划(Enterprise Resource Planning)FAE -- 应用工程师(Field Application Engineer)FCST ---- 预估(Forecast)FMS --- 弹性制造系统(Flexible Manufacture System)FQC --- 成品质量管理(Finish or Final Quality Control)IPQC ---- 制程质量管理(In-Process Quality Control)IQC -- 进料质量管理(Incoming Quality Control)ISO ------ 国际标准组织(International Organization for Standardization)ISAR -- 首批样品认可(Initial Sample Approval Request) JIT——实时管理(Just In Time)KM ----- 知识管理(Knowledge Management)L4L --- 逐批订购法(Lot-for-Lot)LTC -- 最小总成本法(Least Total Cost)LUC -- 最小单位成本(Least Unit Cost)MES --- 制造执行系统(Manufacturing Execution System)MO --- 制令(Manufacture Order)MPS -- 主生产排程(Master Production Schedule)MRO -- 请修(购)单(Maintenance Repair Operation)MRP -- 物料需求规划(Material Requirement Planning) MRPII --- 制造资源计划(Manufacturing Resource Planning) NFCF ---- 更改预估量的通知Notice for Changing Forecast OEM ---- 委托代工(Original Equipment Manufacture)ODM ---- 委托设计与制造(Original Design & Manufacture) OLAP --- 在线分析处理(On-Line Analytical Processing) OLTP ---- 线交易处理(On-Line Transaction Processing)OPT --- 最佳生产技术(Optimized Production Technology) OQC -- 出货质量管理(Out-going Quality Control) PDCA——PDCA 管理循环(Plan-Do-Check-Action) PDM 产品数据管理系统(Product Data Management)PERT ----- 计划评核术(Program Evaluation and Review Technique)PO --- 订单(Purchase Order)POH -- 预估在手量(Product on Hand)PR --- 采购申请Purchase RequestQA ---- 品质保证(Quality Assurance)QC ---- 质量管理(Quality Control)QCC ---- 品管圈(Quality Control Circle)QE --- 品质工程(Quality Engineering)RCCP --- 粗略产能规划(Rough Cut Capacity Planning)RMA -- 退货验收Returned Material ApprovalROP --- 再订购点(Re-Order Point)SCM -- 供应链管理(Supply Chain Management)SFC --- 现场控制(Shop Floor Control)SIS --- 策略信息系统(Strategic Information System) SO --- 订单(Sales Order)SOR --- 特殊订单需求(Special Order Request)SPC --- 统计制程管制(Statistic Process Control) TOC --- 限制理论(Theory of Constraints)TPM -- 全面生产管理Total Production Management TQC --- 全面质量管理(Total Quality Control)TQM -- 全面品质管理(Total Quality Management) WIP --- 在制品(Work In Process)LAN --- 局域网(Local Area Network)WAN ---- 广域网(Wide Area Network)MAN ---- 城域网(Metropolitan Area Network) TCP --- 传输控制协议(Transfer Control Protocol)IP --- 网际协议(Internet Protocol)。

订单式生产流程范文

订单式生产流程范文1.订单接收与分析:客户提交订单后,生产部门将收到订单并进行初步分析。

这个分析过程包括对订单的可行性评估,包括生产能力、原材料储备和生产周期等方面的评估。

2.订单确认与合同签署:在确认订单的可行性之后,生产部门将与客户确认订单细节,包括产品规格、数量、交货期限等。

一旦双方达成一致,将签署合同。

3.生产计划制定:基于签署的合同,生产部门将制定详细的生产计划。

该计划将涵盖从原材料采购,生产工艺流程,设备调度,质量控制和最终包装等环节。

4.原材料采购:根据生产计划,采购部门将开始采购所需的原材料。

这需要与供应商进行沟通,并确保原材料的质量和及时供应。

5.生产过程:一旦原材料到位,生产部门将根据生产计划进行生产。

生产过程中,生产人员将根据工艺流程进行操作,并将每个环节的产品进行质量检查。

6.流程控制与调整:在生产过程中,如果遇到任何问题或变动,生产部门将及时调整生产计划以应对。

这可能包括调整生产时间和增加产能等。

7.质量检验:生产完成后,产品将进行质量检验。

检验过程将针对产品的规格、功能和外观等方面进行检查,确保产品符合客户要求。

8.包装与配送:通过质检的产品将被包装,并准备好交付给客户。

在这个阶段,产品将根据客户需求进行标识和包装。

9.产品交付与客户反馈:产品将根据合同约定的交付期限进行送达。

一旦客户收到产品,他们将有机会评估和提供反馈。

这有助于企业改进产品质量和服务。

10.订单结算:一旦产品交付完成,财务部门将与客户进行结算,确保支付和发票等事项得到妥善处理。

订单式生产流程的优点在于其灵活性和适应性。

它能够满足客户个性化的需求,减少库存和浪费,并提高生产效率。

此外,由于主要生产是根据订单进行的,企业可以更加准确地进行市场预测和计划生产,以避免囤积和过剩的现象。

以上是订单式生产流程的主要步骤。

通过这个流程,企业可以更好地满足客户需求,提高产品质量和服务,为企业赢得市场竞争力。

制造企业常用术语缩写全称及释义

制造企业常用术语缩写全称及释义ATO——按订单装配(Assemble to Order)MTO——按订单生产(Make to Order)ETO——按订单设计MTS——库存生产(Make-to-Stock)PAPC——生产和流程控制(Production and Process Control)DHR——器械历史文件(Device History Record)NCR——不合格(Non-conformance)CAPA——纠正和预防措施(Corrective And Preventive Activity)NPV——净现值(Net Present Value)IRR——内部收益率(Internal Rate of Return)PP——回收期(Payback Period)SPC——统计过程控制(Statistic process control)BOM——物料清单(Bill of Material)OBOM——订单BOMMBOM——生产制造物料清单EBOM——工程设计BOMPBOM——工艺规划BOMSBOM——销售BOMPLM——产品生命周期管理(Product Lifecycle Management)PDM——产品数据管理(Product Data Management)CAD——计算机辅助设计(Computer Added Design)CAPP——计算机辅助工艺设计(Computer Aided Process Planning)KPI——关键绩效指标(Key Performance Index)SOA——面向服务架构(Service Oriented Architecture)ASN——预先发货通知(Advanced Shipment Notice)MHE——物料处理设备(Material Handling Equipment)EMEA——欧洲、中东和非洲CRM——客户关系管理(Customer Relationship Management)SCM——供应链管理(Supply Chain Management)BI——商业智能(Business Intelligence)LDAP——轻量级目录访问协议(Lightweight Directory Access Protocol)MRP——生产资源规划(Manufacturing Resource Planning)SFA——自动销售(Sales Force Automation)SCV——供应链可见性(Supply Chain Visibility)MDM——制造数据管理(Manafacturing Data Management)APS——高级计划系统(Advanced Planning System)CMMS——一体化维护管理系统CMMS——电脑化维修管理系统(computerized maintenance management system)HMI——人机界面(Human Machine Interface)OEM——原始设备制造商(Original Equipment Manafacturer)MES——制造执行系统(Manufacturing Execution System)CPG——消费包装产品(Customer Packaged Goods)Time to Market——即时上市/及时切入生产Time to Volume——即时量产/及时大量生产Time to Money——即时变现/及时大量交货AIT——自动验证技术(Automated IDentification Technologies)TAV——全部资产可视化(Total Assets Visualization)SCADA——数据采集和监视控制(Supervisory Control and Data Acquisition)OPC——用于过程控制的对象链接和嵌入(OLE for Process Control)ASRS——自动存贮与检索系统(Automatic Storage and Retrieval System )BTO——订单生产(Build-to-Order)CTO——(Configuration-to-Order)VMI——供货商免费存放(Vendor Managed Inventory)MCT——制造周期时间(Manufacturing Cycle Time)ABC——作业制成本制度(Activity-Based Costing) ABB——实施作业制预算制度(Activity-Based Budgeting) ABM——作业制成本管理(Activity-Base Management) APS——先进规画与排程系统(Advanced Planning and Scheduling)ASP——应用程序服务供货商(Application Service Provider)ATP——可承诺量(Available To Promise)AVL——认可的供货商清单(Approved Vendor List) BPR——企业流程再造(Business Process Reengineering) BSC——平衡记分卡(Balanced ScoreCard)BTF——计划生产(Build To Forecast)CPM——要径法(Critical Path Method)CPM——每一百万个使用者会有几次抱怨(Complaint per Million) CRM——客户关系管理(Customer Relationship Management) CRP——产能需求规划(Capacity Requirements Planning) CTO——客制化生产(Configuration To Order)DBR——限制驱导式排程法(Drum-Buffer-Rope)DMT——成熟度验证(Design Maturing Testing)DVT——设计验证(Design Verification Testing)DRP——运销资源计划(Distribution Resource Planning) DSS——决策支持系统(Decision Support System)EC——设计变更/工程变更(Engineer Change)EC——电子商务(Electronic Commerce)ECRN——原件规格更改通知(Engineer Change Request Notice) EDI——电子数据交换(Electronic Data Interchange) EIS——主管决策系统(Executive Information System) EMC——电磁相容(Electric Magnetic Capability)EOQ——基本经济订购量(Economic Order Quantity) ERP——企业资源规划(Enterprise Resource Planning) FAE——应用工程师(Field Application Engineer) FCST——预估(Forecast)FMS——弹性制造系统(Flexible Manufacture System) FQC——成品质量管理(Finish or Final Quality Control) IPQC——制程质量管理(In-Process Quality Control) IQC——进料质量管理(Incoming Quality Control) ISO——国际标准组织(International Organization for Standardization)ISAR——首批样品认可(Initial Sample Approval Request) JIT——实时管理(Just In Time)KM ——知识管理(Knowledge Management)L4L——逐批订购法(Lot-for-Lot)LTC——最小总成本法(Least Total Cost)LUC——最小单位成本(Least Unit Cost)MES——制造执行系统(Manufacturing Execution System) MO——制令(Manufacture Order)MPS——主生产排程(Master Production Schedule) MRO——请修(购)单(Maintenance Repair Operation) MRP——物料需求规划(Material Requirement Planning) MRPII——制造资源计划(Manufacturing Resource Planning) NFCF——更改预估量的通知Notice for Changing Forecast OEM——委托代工(Original Equipment Manufacture) ODM——委托设计与制造(Original Design & Manufacture) OLAP——在线分析处理(On-Line Analytical Processing) OLTP——在线交易处理(On-Line Transaction Processing) OPT——最佳生产技术(Optimized Production Technology) OQC——出货质量管理(Out-going Quality Control) PDCA——PDCA管理循环(Plan-Do-Check-Action) PDM——产品数据管理系统(Product Data Management) PERT——计划评核术(Program Evaluation and Review Technique)PO——订单(Purchase Order)POH——预估在手量(Product on Hand)PR——采购申请Purchase RequestQA——品质保证(Quality Assurance)QC——质量管理(Quality Control)QCC——品管圈(Quality Control Circle)QE——品质工程(Quality Engineering)RCCP——粗略产能规划(Rough Cut Capacity Planning) RMA——退货验收Returned Material ApprovalROP——再订购点(Re-Order Point)SCM——供应链管理(Supply Chain Management) SFC——现场控制(Shop Floor Control)SIS——策略信息系统(Strategic Information System) SO——订单(Sales Order)SOR——特殊订单需求(Special Order Request)SPC——统计制程管制(Statistic Process Control) TOC——限制理论(Theory of Constraints) TPM——全面生产管理Total Production Management TQC——全面质量管理(Total Quality Control) TQM——全面品质管理(Total Quality Management) WIP——在制品(Work In Process)LAN——局域网(Local Area Network)WAN——广域网(Wide Area Network)MAN——城域网(Metropolitan Area Network)TCP——传输控制协议(Transfer Control Protocol)IP——网际协议(Internet Protocol)。

按生产订单成本核算实践篇

按生产订单成本核算实践篇引言在企业运营过程中,成本核算是一个十分重要的环节。

了解和掌握各种成本核算方法,能帮助企业更准确地进行成本控制和决策。

本文将重点介绍按生产订单成本核算的实践方法,包括其定义、作用、具体步骤和注意事项等内容。

1. 定义与作用按生产订单成本核算是一种以生产订单为基础,对生产过程中产生的成本进行核算的方法。

其主要作用有:•精确计算每个生产订单的成本,为企业提供准确的成本信息;•帮助企业了解生产成本的构成和分配方式,为成本控制和决策提供依据;•为企业进行成本效益分析、生产成本评估等提供基础数据。

2. 按生产订单成本核算的步骤按生产订单成本核算通常分为以下几个步骤:2.1 创建生产订单首先,需要根据公司的生产计划和需求,创建相应的生产订单。

生产订单通常包含生产数量、产品规格、计划完成日期等信息,这些信息将作为成本核算的基础。

2.2 追踪直接材料和直接人工成本在生产过程中,需要追踪并记录每个生产订单涉及的直接材料和直接人工成本。

这些成本指直接与生产订单相关的原材料和人力资源费用,如原材料采购成本、加工人工费用等。

通过追踪和记录这些成本,可以准确计算每个生产订单的材料和人工成本。

2.3 分摊间接费用除了直接材料和直接人工成本,还有一部分费用不易直接分配到特定的生产订单上,称为间接费用。

这些费用包括厂房租金、设备折旧、管理人员工资等。

为了将间接费用合理地分摊到各个生产订单上,需要选择一个合适的分摊基础,如生产订单的工时、直接材料成本等,并按照一定的比例进行分摊。

2.4 计算生产订单成本通过累加每个生产订单的直接材料成本、直接人工成本和间接费用分摊成本,可以得到每个生产订单的总成本。

这一步骤通常使用电子表格软件或专业的成本管理软件进行计算,以提高计算的效率和准确性。

2.5 分析成本信息最后,需要对得到的成本信息进行分析和解读。

通过比较不同生产订单的成本,可以找出成本较高的订单,并通过进一步的分析和调整,提高生产效率和降低成本。

按订单设计生产的例子

按订单设计生产的例子随着市场需求的不断变化,越来越多的企业开始采用按订单设计生产的模式。

按订单生产就是在客户订购之后才开始生产,这种方式相较于传统的库存生产模式,具有更高的生产效率和更低的成本。

在这种模式下,生产过程被平均分配到整个订单周期内,因而更加容易管理和控制。

下面我们将通过一个案例来讲解按订单设计生产的流程和优点。

## 案例:某高科技企业的按订单生产某高科技企业采用的方法是在接到客户订单后,根据订单的要求来安排生产和供应链。

其生产流程如下:### 订单确认阶段客户下单后,企业销售团队会收到通知,负责与客户确认订单详情,包括产品型号、数量、交付时间、运输方式等。

销售团队需要仔细核对订单信息,确保其符合客户要求。

一旦确认无误,销售团队会将订单确认信息传递给生产部门。

### 生产计划阶段生产部门接到订单信息后,根据订单的具体要求进行生产计划。

此阶段需要考虑原材料采购、组装工艺、生产周期等因素,并制定详细的生产计划以确保按时交货。

### 原材料采购生产部门根据生产计划提前购买所需的原材料。

一些关键的原材料可能需要提前订购,以确保能够在需要时及时到达。

### 生产工艺和流程生产部门在确认好原材料后,开始进行组装和制造工作。

这一阶段的重点在于优化产线和流程,提高生产效率和质量。

如果生产量比较大,还可以采用多工位生产方式,同步进行,以提高生产速度。

### 成品检验和质量管理完成生产后,生产部门将成品进行检验。

检验部门会抽样检查成品,确保其符合客户要求和企业质量标准。

### 产品出库和配送经过检验的成品会被放入仓库,等待出库和配送。

一旦客户确认订单后,生产部门会安排配送,并跟踪它的运输进程,确保将产品及时送到客户手中。

按订单设计生产的优点有:1. 根据客户需求定制生产,避免因为库存积压而带来的损失;2. 生产过程被平均分配在整个订单周期内,管理和控制更加容易;3. 可以根据需求优化生产效率和质量,提高企业竞争力;4. 减少企业的库存和资金压力,节省成本;5. 提高客户满意度,促进品牌声誉的积累。

SAP_按生产订单成本核算_理论篇

– 间接费用的计算是由在成本计算表中定义的间接费用率来确定的。 间接费用率可以是基于数量的,也可以是基于金额的。

1144 目录

1 基础主数据 2 生产订单业务流程 3 生产订单成本流转 4 生产订单科目配置 5 生产订单成本核算变式 6 小结

1155 生产过程

订单成本结算 差异计算/WIP计算

间接费用计算

生产订单创建 收货到库存

释放生产订单 从库存发货到生产订单

作业量的确认

1166 基本生产业务流程

创建生产订单 并下达 T:CO01

对生产订单报工 T:CO11N||CO15

向生产订单发料 T:MB1A

对生产订单收货 T:MB31||MIGO

计算在制品差异 T:KKAX

结算订单 T:KO88||CO88

1133 基本概念—成本计算方法

成本计算方法

• 物料成本

– 物料成本计算方法:数量 X 物料价格. 数量由在PP定义的 BOM确定,物料的单价由物料主数据中的价格确定 。

• 作业成本

– 作业成本计算方法:数量 X 作业单价. 作业的数量由在PP中定义的工艺路线所确定。作业的价格由成本中心会 计中的作业和成本计划所确定,并可以区分固定和变动成本。

费用类凭证录入 T:FB50

作业分割 T:KSS2 计算实际作业价格T:KSII

订单成本重估 T:MFN1||CON2

核算间接费用 T:KGI2

计算订单差异 T: KKS1||KKS2

结算订单 T:KO88||CO88

1177 目录

1 基础主数据 2 生产订单业务流程 3 生产订单成本流转 4 生产订单科目配置 5 生产订单成本核算变式 6 小结

业务:当前采购入库10个,采购价格12元/个 借 库存原材料 120元 贷 GR/IR 120 元

汽车行业OTD(order to delievery)

由订单进行拉动

14

具体举措-全供应链可视化管理

整车工厂 销售公司/工厂停车场

月度生产会议

物流公司

销售店订单 运送计划销售店来自订单统计顾客 订单表 订单

需 求

生 产 指 示

生产计划

供 给

着工→L/O→终检

业 务 系 统

数 据 协 同

生产管理

订单管理

整车物流

销售管理

1

生产计划 生产实绩 ・着工 ・下线 ・终检

18

内容(2/3)

月业务

1.需求和工厂生产的调整 2.生产计划

3.国内零部件采购计划

4.海外零部件采购计划

5.新车物流计划

6.人员计划

19

内容(3/3)

日业务 1.生产执行 2.国内零部件采购 3.海外零部件采购 4.捆包・出货 5.厂内物流 6.质量管理 7.辅料管理 8.设备监视 9.新车物流

500 400 300 200 100 55 60 65 70 75

11

●伴随着日本经济高速增长、汽车的普及化, 国内市场得到稳步扩大。 - 1964年 东京奥林匹克 - 1970年 大阪万国博览会 ●IT系统规划、构筑相对落后于市场发展

●2000年以后,丰田实施全球化战略,将市场 分为日本、北美、欧洲、中国、其他等五极, 向这五极加速实施现地化。 2008年,丰田成为世界第一! ●在IT系统方面,支撑丰田全球化战略发展的是: - COSMOS(海外车辆订单和供货系统) - G-SCM(全球供应链管理系统) - T-LMS(零部件物流管理系统) 新工厂的 等大规模系统,这些系统涵盖了从接单到车辆 配送的全球业务。 展开 海外生产

扩大“库存定义”来满足客户订货需 求的OTD手段,这里的“库存”包括: 经销商的库存 分销商的库存 中转库的库存 整车厂的生产线 整车厂的生产计划

按生产订单成本核算

按生产订单成本核算1. 引言生产订单成本核算是企业在生产过程中对成本进行核算和管理的重要方法之一。

通过按照生产订单进行成本核算,企业可以更加精确地了解每个订单的成本情况,有助于企业制定合理的定价策略、控制成本、提升盈利能力。

本文将介绍按生产订单成本核算的基本原理、方法以及在实际应用中的注意事项。

2. 生产订单成本核算的基本原理生产订单成本核算是通过将生产过程中的各项成本按照生产订单进行分配和核算,以确定每个订单的成本大小。

其基本原理可以概括为以下几点:•成本分配:根据生产过程中发生的各项成本,按照一定的分配规则将这些成本分配到各个生产订单上。

•订单成本计算:根据分配到每个订单上的成本,计算出每个订单的总成本。

•成本控制:根据每个订单的成本情况,及时采取措施进行成本控制和优化。

3. 生产订单成本核算的方法生产订单成本核算的方法可以根据企业的实际情况和需求进行选择,常用的方法有以下几种:3.1 实际成本法实际成本法是指将实际发生的各项成本直接分配到每个订单上。

这种方法适用于成本发生较为明确和可追踪的情况,如直接材料、直接人工等成本。

在实际成本法下,每个订单的成本等于其实际发生的各项成本之和。

3.2 预算成本法预算成本法是指根据预算中规定的成本标准,将成本预算按照一定的分配规则分配到每个订单上。

这种方法适用于成本发生较为复杂和不易跟踪的情况,如制造费用、间接人工等成本。

在预算成本法下,每个订单的成本等于其分配到的预算成本之和。

3.3 标准成本法标准成本法是指根据预先确定的标准成本,将实际发生的成本与标准成本进行比较,计算偏差并分配到每个订单上。

这种方法适用于对成本控制和分析有较高要求的情况。

在标准成本法下,每个订单的成本等于实际发生成本与标准成本偏差之和。

4. 生产订单成本核算的注意事项在进行生产订单成本核算时,需要注意以下几点:•成本分类:对于不同类型的成本,应该根据其性质和发生阶段进行合理的分类和分配。

订单生产流程

一、流程(一)业务接单,由业务组长制订并审核订货生产表。

要求:1、写明订货日期、客户名称、产品名称型号、颜色丰富的与件数、材质、交货日期及其他相关要求,做到生产部一目了然无疑问;2、特急的产品必须在确认接单后立即通知生产主管,作好提前准备;3、在下午6点之前将订货单放到指定位置。

4、有关细节认为不能书面表述清楚的或其他特殊要求的可在次日晨会时沟通交流;5、业务部派专人与次日下午1点对所需本日订货到生产部监督提醒订货生产。

(二)生产部1.订货表下达后,生产部各工序组长对订货生产表解析,了解本工序有无半成,对没有的产品及时作出安排,指定到人,指定完成时间;2.原则上采购、开绵、木工、裁剪及缝纫需保证订货产品海绵、原材料、半成品在包工组生产之前完成,保证包工员工有足够时间生产成品。

3.采购接订货后根据实际使用需要及仓库原有材料计算所需采购原材料,并第一时间将所需物料采购到位;对所购原料要标明使用用途及相关信息,并当面交序相关人员手里作相关解释。

4.开绵组根据订货要求及时将海绵开好,将所开海绵收集堆放,作好标识,以便下道工序领用;5.木工组组长根据订货要求组织生产,对生产完的订货产品进行验收后放到明显位置,以便下道工序领用;6.裁剪在接到了面料后应根据订货相关要求及交货时间及缝纫难易程度及时组织生产,剪好后将半成品捆绑整齐并作好相关标识,第一时间交到缝工组长手里。

7.缝工组长接到裁剪订货后,校对订货情况,检查所有要求无差错情况后立即组织责任人进行生产,责任人应严格安工艺要求缝制,缝制完成交到组长手里,组长对缝制成品进行检验合格后交到包工组长手里;8.包工组长根据订单要求,协调和调控相关工序半成品,组织和监控本组员工第一时间将订货产品生产完成,----------专业最好文档,专业为你服务,急你所急,供你所需-------------在组员生产完成后应第一时间验收完成交到验货区,并对该产品标明相关信息,并及时仓管人员打包出货。

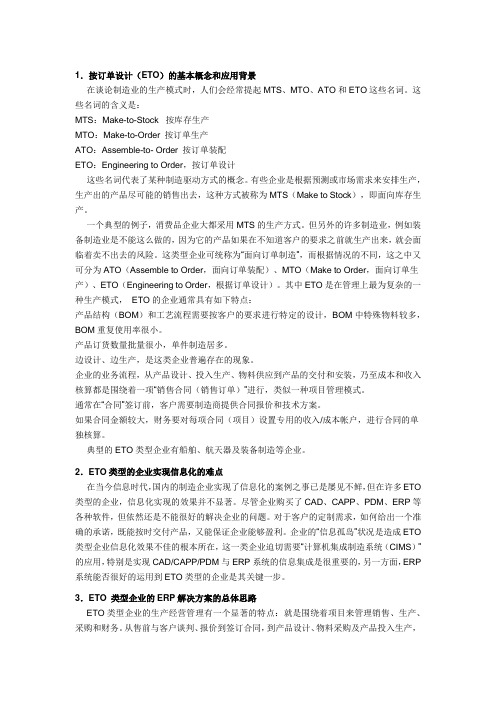

ETO

1.按订单设计(ETO)的基本概念和应用背景在谈论制造业的生产模式时,人们会经常提起MTS、MTO、ATO和ETO这些名词。

这些名词的含义是:MTS:Make-to-Stock 按库存生产MTO:Make-to-Order 按订单生产ATO:Assemble-to- Order 按订单装配ETO:Engineering to Order,按订单设计这些名词代表了某种制造驱动方式的概念。

有些企业是根据预测或市场需求来安排生产,生产出的产品尽可能的销售出去,这种方式被称为MTS(Make to Stock),即面向库存生产。

一个典型的例子,消费品企业大都采用MTS的生产方式。

但另外的许多制造业,例如装备制造业是不能这么做的,因为它的产品如果在不知道客户的要求之前就生产出来,就会面临着卖不出去的风险。

这类型企业可统称为“面向订单制造”,而根据情况的不同,这之中又可分为ATO(Assemble to Order,面向订单装配)、MTO(Make to Order,面向订单生产)、ETO(Engineering to Order,根据订单设计)。

其中ETO是在管理上最为复杂的一种生产模式,ETO的企业通常具有如下特点:产品结构(BOM)和工艺流程需要按客户的要求进行特定的设计,BOM中特殊物料较多,BOM重复使用率很小。

产品订货数量批量很小,单件制造居多。

边设计、边生产,是这类企业普遍存在的现象。

企业的业务流程,从产品设计、投入生产、物料供应到产品的交付和安装,乃至成本和收入核算都是围绕着一项“销售合同(销售订单)”进行,类似一种项目管理模式。

通常在“合同”签订前,客户需要制造商提供合同报价和技术方案。

如果合同金额较大,财务要对每项合同(项目)设置专用的收入/成本帐户,进行合同的单独核算。

典型的ETO类型企业有船舶、航天器及装备制造等企业。

2.ETO类型的企业实现信息化的难点在当今信息时代,国内的制造企业实现了信息化的案例之事已是屡见不鲜,但在许多ETO 类型的企业,信息化实现的效果并不显著。

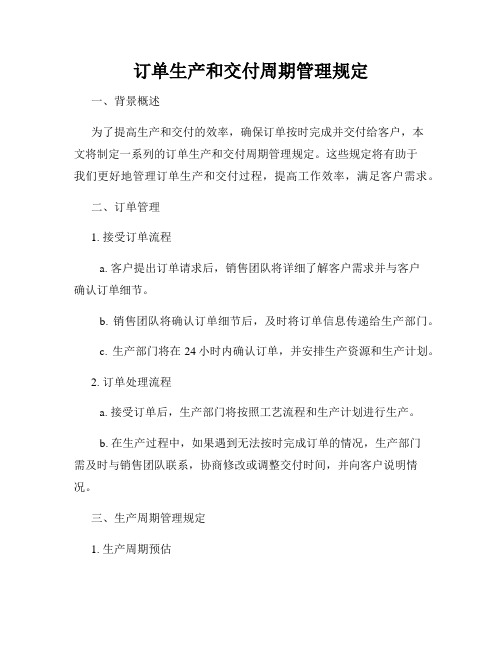

订单生产和交付周期管理规定

订单生产和交付周期管理规定一、背景概述为了提高生产和交付的效率,确保订单按时完成并交付给客户,本文将制定一系列的订单生产和交付周期管理规定。

这些规定将有助于我们更好地管理订单生产和交付过程,提高工作效率,满足客户需求。

二、订单管理1. 接受订单流程a. 客户提出订单请求后,销售团队将详细了解客户需求并与客户确认订单细节。

b. 销售团队将确认订单细节后,及时将订单信息传递给生产部门。

c. 生产部门将在24小时内确认订单,并安排生产资源和生产计划。

2. 订单处理流程a. 接受订单后,生产部门将按照工艺流程和生产计划进行生产。

b. 在生产过程中,如果遇到无法按时完成订单的情况,生产部门需及时与销售团队联系,协商修改或调整交付时间,并向客户说明情况。

三、生产周期管理规定1. 生产周期预估a. 在接受订单时,生产部门将根据产品类型、数量和生产工艺评估生产周期,并及时告知销售团队和客户。

2. 生产进度跟踪a. 生产部门将建立生产进度跟踪系统,及时记录和更新订单的生产进展情况。

b. 销售团队可通过生产进度跟踪系统随时了解订单的生产状态,并及时向客户提供订货进度。

3. 生产优先级管理a. 对于重要的订单和大客户订单,生产部门将优先安排生产,并提前调配生产资源,确保按时完成生产和交付。

b. 生产部门将根据订单的交付时间确定生产优先级,并调整生产计划以满足交付要求。

四、交付周期管理规定1. 交付时间协商a. 当接受订单后,销售团队将与客户协商和确认交付时间,并将交付时间纳入到订单详情中。

b. 如遇特殊情况无法按照约定交付时间完成订单,销售团队将及时与客户沟通,并协商调整交付时间。

2. 交付准备a. 在订单生产接近完成之前,生产部门将与物流团队进行沟通和协调,确保订单按时进行配送和交付。

b. 物流团队将根据订单的交付时间安排配送和运输,确保订单能够按时送达客户手中。

3. 交付确认a. 客户收到订单后,请客户及时确认收货情况,并反馈给销售团队和客服部门。

四种经典生产模式

精心整理ETO、 MTO、 ATO与 MTS(按单设计、按单生产、按单装配和库存生产)按照企业组织生产的特点,可以把制造企业划分为ETO、ATO、MTO与MTS(按单设计、按单装配、按单生产和库存生产)四种生产类型。

按单设计(Engineer To Order,ETO)

在这种生产类型下,一种产品在很大程度上是按照某一特定客户的要求来设

需要运用某些类型的配置系统,以便迅速获取并处理定单数据信息,然后按照客户需求组织产品的生产装配来满足客户需要。

生产企业必须备有不同部件并准备好多个柔性的组装车间,以便在最短的时间内组装出种类众多的产品。

库存生产(Make To Stock,MTS)

精心整理

在按库存生产策略的类型中,客户基本上对最终产品规格的确定没有什么建议或要求,他们的投入很少。

生产商生产的产品并不是为任何特定客户定制的。

但是,按库存生产时的产品批量又不像典型的重复生产那么大。

通常,这类产品可能属于大众化的市售通用规格的消费商品,也可能是企业的自有品牌产品;它随着市场的需求并参考本身的库存存量来决定是否要安排生产计划。

附:企业类型(ODM,OBM,OEM)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

与凭证中的任务 步骤对应

处理决策:标识决策/分支点,表示由最终用户所作出的 选择。这些行表示来自不同方面的不同选择。

通常不与凭证中 的任务步骤对应 ;反映执行步骤 后要做的选择

符号 •图表连接

•硬拷贝 / 凭证 •实际财务 •预算计划 •手动处 理 •现有版本/ 数据 •系统批 准/拒绝 的决策

描述

仓库管理员

过帐发货

质量专家

记录使用决策

记录结果

Quality Specialist

确认流程订单

转换计划订单

创建交货

创建销售订单

车间专家

Shop Floor Specialist

销售管理

Sales Administration

生产计划员

Production Planner

下达流程订单

MRP 运行

流程图解

角色区段包含与 该角色通用的任 务。

外部事件:包含开始或结束该业务情景,或影响业务情景 中事件过程的事件。

流程线(实线):该线表明业务情景中步骤的正常顺序和 流程的方向。 流程线(虚线):该线表明业务情景中不经常使用或有条 件的任务的流程。该线也可以指向处理流程中涉及的凭证 。

业务活动/事件: 识别指向业务情景内部或外部的操作, 或在业务情景期间发生的外部处理

使用注释

至下一个/从上一个图: 进入图表的 下一页/上一页

流程图在下一页/上一页继续

硬拷贝/凭证:识别打印的凭证、报 表或表格

不对应凭证中的任务步骤;而是用于 反映由任务步骤生成的凭证;这种图 形没有任何外向的流程线

实际财务:表示财务过帐凭证

不对应凭证中的任务步骤;而是用于 反映由任务步骤生成的凭证;这种图 形没有任何外向的流程线

预算计划:表示预算计划凭证

不对应凭证中的任务步骤;而是用于 反映由任务步骤生成的凭证;这种图 形没有任何外向的流程线

手动处理:包含手动完成的任务

通常不对应凭证中的任务步骤;而是 用于反映对处理流程产生影响的手动 执行的任务,如在仓库中为卡车卸货 。

现有版本/数据:此块中包含从外部 流程返回的数据

通常不对应凭证中的任务步骤;而是 反映来自外部源的数据;此步骤没有 任何内向的流程线

创建计划独立需 求

•SAP 外 部

图例

符号 •∧功能 ∨

•业务活动 / 事 件

•单位处理 •处理参考 •子处理参

考 •处理决

策

描述

使用注释

区段:标识用户角色,如应付帐款管理员或销售代表。除 了特定角色之外,该区段也可以识别组织单位或组。

此表中的其他处理流程符号都在这些行中。您可以根据需 要创建尽可能多的行,以涵盖该业务情景中的所有角色。

连接业务情景流 程或非步骤事件 中的两个任务 不与凭证中的任 务步骤对应

单位处理:标识业务情景中以循序渐进的方式执行的任务

与凭证中的任务 步骤对应

处理参考:如果业务情景完全参考了另一个业务情景,则 在此输入该业务情景的编号和名称。

与凭证中的任务 步骤对应

子处理参考:如果业务情景部分参考了另一个业务情景, 则在此输入该业务情景的编号、名称,以及参考的步骤编 号

按订单生产

2020年7月15日星期三

业务情景概览

业务情景概览

用途

按订单生产处理,用于销售那些只有收到销售订单后才会进行灌装和包装的特 殊化学品。

业务情景概览

需要的 SAP 应用程序

必需的应用程序

SAP ECC 3

流程涉及的公司角色

仓库管理员 生产计划员 车间专家 质量专家 销售管理

系统批准/拒绝的决策:此块中包含 由软件自动作出的决策

通常不对应凭证中的任务步骤;而是 用于反映在步骤执行后由系统自动作 出的决策。