进料检验记录表

电子料进料检验记录表

3.不可有错料、混料等现象;

4.贴片电阻丝印不可有残缺、无印字、印字错误现

象

外

目

观

视

5.元件焊端、引脚不可有氧化、变形、断裂现象

7.插件电阻/电容印字或套管印字不可有残缺、无印字 、印字错误现象;

8.IC/MOS/晶振等印字内容需与承认不一致现象

功 测 1.阻值/容值测试 能 试 2.短路测试

环保测试

ROHS2.0 □

HF□

电桥 万用表 报告编号:

综合判定 □ 合格

结果:□OK □NG □ 不合格(□特采 □重工 □退货 )

说明

1.检验时必须按抽样检验所设定的抽样数,但记录可以按表单设计的检验结果次数填写 2.具体按《进料检验规范》作业 3.环保测试编号填写对应的编号,无则填N/A

备注 图纸版本:

核准:

审核:

检验员:

供应商物料编号品名采购单号收货单号抽样计划不良数不良率ansiasqz14aql065majcr0majminaql15minacreacre检验项目检验标准检验方法检验结果结果判定okng电桥万用表环保测试综合判定不合格特采重工退货说明备注图纸版本

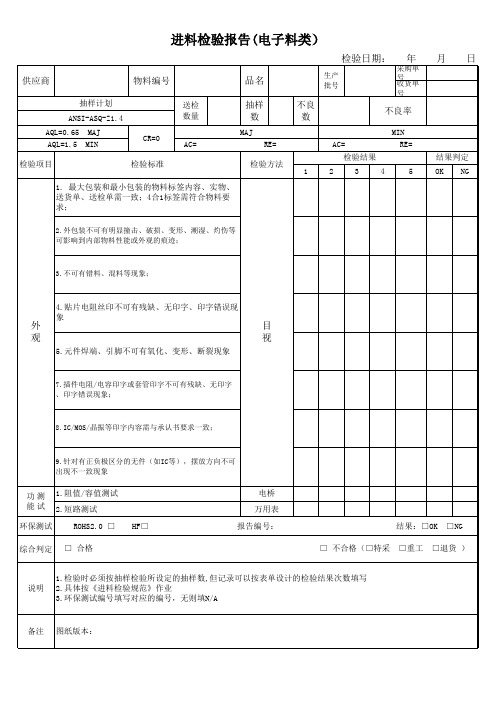

进料检验报告(电子料类)

供应商

物料编号

品名

抽样计划 ANSI-ASQ-Z1.4 AQL=0.65 MAJ AQL=1.5 MIN

CR=0

检验项目

检验标准

送检 数量

AC=

抽样 数

MAJ RE=

检验方法

1. 最大包装和最小包装的物料标签内容、实物、 送货单、送检单需一致;4合1标签需符合物料要 求;

不良 数

检验日期: 年

生产 批号

采购单 号 收货单

号

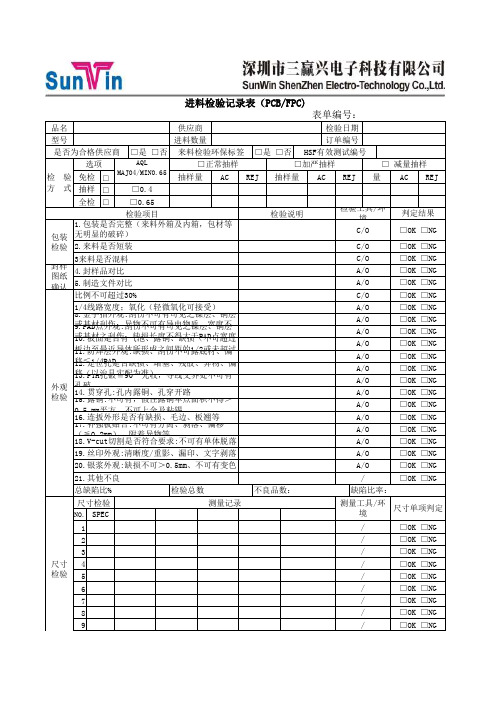

PCB板进料检验记录表

□不合格(□特采 □重工 □退货 )

说明

1.检验时必须按抽样检验所设定的抽样数,但记录可以按表单设计的检验结果次数填写 2.具体按《进料检验规范》作业 3.环保测试编号填写对应的编号,无则填N/A

备注 图纸版本:

核准:

审核:

检验员:

6.不可有塞孔、孔内无铜箔、孔内铜箔断裂、孔内铜箔

外 起皱现象

目

观 7.不可有少焊盘、焊盘过小或过大、焊盘短路现象

视

生产 批号

采购单号 收货单号

不良 数

不良率

AC= 检验结果

MIN RE=

结果判定

1

2

3

4

5 OK NG

8.线路不可出现断线、短路、线路露铜现象

9.整板不可出现基材起层、铜箔起层、铜箔起皱现象; 板面不可有锡渣、铜渣等杂物

2.外包装不可有明显撞击、破损、变形、潮湿、灼伤等 可影响到内部物料性能或外观的痕迹

3.不可有错料、混料现象

4.不可有缺印字、印字不全、印字模糊、现象;不可有 机种印字、版本印字与样品不符;周期印字不可超过当 周前后两周

5.板面绝缘油漆不可有喷涂不全、不均匀、油面堆积现 象;不可有油面被划伤见铜超过1mm

进料检验报告(PCB板)

检验日期: 年 月 日

供应商

物料编号

品名

抽样计划 ANSI-ASQ-Z1.4 AQL=0.40ቤተ መጻሕፍቲ ባይዱMAJ AQL=0.65 MIN

CR=0

送检 数量

AC=

抽样 数

MAJ RE=

检验项目

检验标准

检验方法

1.最大包装和最小包装的物料标签内容、实物、送货单 、送检单需一致;环保标签需符合物料要求

进料检验记录表

于5件时,则只需记录抽测值中最具代表性的5个数值即可。

FM-QC-07 Ver:1.0

********************有限公司

进料检验记录表

于5件时,则只需记录抽测值中最具代表性的5个数值即可。

FM-QC-07 Ver:1.0

于5件时,则只需记录抽测值中最具代表性的5个数值即可。

FM-QC-07 Ver:1.0

********************有限公司

进料检验记录表

于5件时,则只需记录抽测值中最具代表性的5个数值即可。

FM-QC-07 Ver:1.0

**************有限公司(参考)

进料检验记录表

于5件时,则只需记录抽测值中最具代表性的5个数值即可。

FM-QC-01 Ver:1.0

**************有限公司(参考)

进料检验记录表

注:“检验记录”栏中,涉及尺寸、机能检测(如抗折、抗压、涂层性能)抽检数量在5件以下的应填写全部的实测值,抽检数量大于5件时,则只需记录抽测值中最具代表性的5个数值即可。

FM-QC-01 Ver:1.0。

PCB进料检验记录表

□ 退货

外观 A:显微镜 B:放大镜 C:室内光源(目视)

尺寸 D:游标卡尺 E:高倍显微镜 F:高度计

其它 G:焊锡炉 H:金镍测试仪 I:70推拉力机 J:万用表 K:3M胶带 L:厚薄规 M:扭力计 N:专用治具

检验环境 O:检验室环境 P:万级无尘室 Q:百级无尘室

核准

审核

检验 员

0.5 mm平方,不可上金及粘锡 16.连扳外形是否有缺损、毛边、板翘等 17.补强板贴合:不可有分离、剥落、偏移

(≦0.2mm)、附着异物等 18.V-cut切割是否符合要求:不可有单体脱落

C/O

□OK □NG

A/O

□OK □NG

A/O

□OK □NG

C/O

□OK □NG

A/O

□OK □NG

A/O

□OK □NG

及

有特殊要求的来料

减量抽样:连续10批无异常来料

测试结果记录

检验工/具/环 □OK □NG

境

判定结果

H/O

□OK □NG

H/O

□OK □NG

G/O

□OK □NG

J/O

□OK □NG

测试结果记录

检验工K/具O /环 □OK □NG

境

判定结果

K/O

□OK □NG

/

□OK □NG

□ 特采

异常编号:

最终处理结果 □ Sortting后使用 □ Rework后使用

比 7.例线不路可外超观过:短30路%、开路不可有;缺损面积≤

1/4线路宽度;氧化(轻微氧化可接受) 8.金手指外观:刮伤不可有可见之镍层、铜层

或 9.基PA材D点刮外伤观;:异刮物伤不不可可有有导可电见物之质镍,层宽、度铜不层

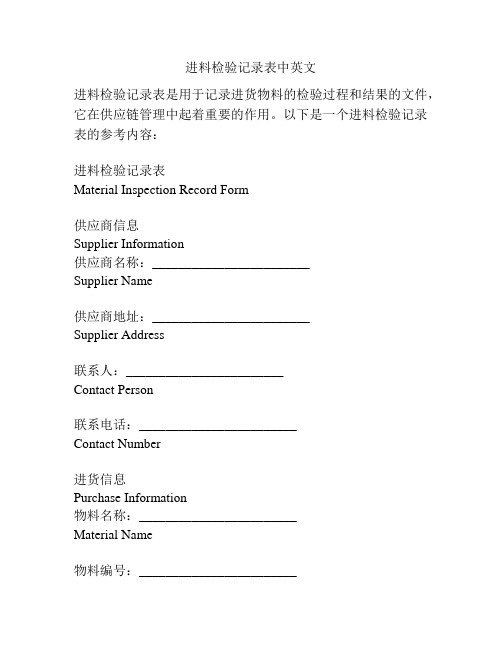

进料检验记录表中英文

进料检验记录表中英文进料检验记录表是用于记录进货物料的检验过程和结果的文件,它在供应链管理中起着重要的作用。

以下是一个进料检验记录表的参考内容:进料检验记录表Material Inspection Record Form供应商信息Supplier Information供应商名称:________________________Supplier Name供应商地址:________________________Supplier Address联系人:________________________Contact Person联系电话:________________________Contact Number进货信息Purchase Information物料名称:________________________Material Name物料编号:________________________Material Number规格型号:________________________ Specification and Model批次号:________________________Batch Number进货日期:________________________Date of Purchase检验项目Inspection Items序号:______ 检验项目:________________________ No Inspection Item检验标准:________________________Inspection Standard检验要求:________________________Inspection Requirement检验结果Inspection Results检验员:________________________Inspector检验日期:________________________Date of Inspection检验结果:__________ 合格 / 不合格Inspection Result: Qualified / Not Qualified验收人:________________________Acceptance Person不合格处理Non-conformance Disposition不合格项目:________________________Non-conformance Item不合格原因:________________________Cause of Non-conformance不合格数量:______ 不合格率:________%(可选)Quantity of Non-conformance: Non-conformance Rate: %处理措施:________________________Corrective Actions验收人:________________________Acceptance Person备注Remarks其他要求:________________________Other Requirements其他说明:________________________Other Instructions签名Signature供应商代表:________________________Supplier Representative检验员:________________________Inspector进货部门:________________________Purchasing Department此为检验记录表样本,供参考使用。

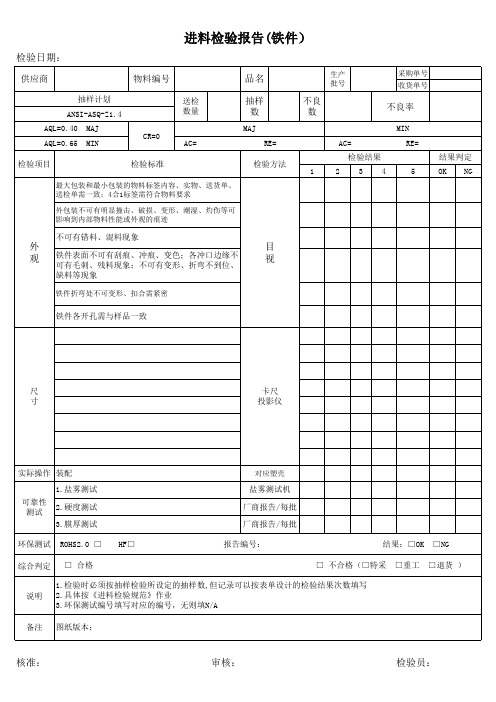

铁件进料检验记录表

生产 批号

采购单号 收货单号

不良 数

不良率

MIN

AC=

RE=

检验结果

结果判定

1

234

5

OK NG

不可有错料、混料现象

外

目

观 铁件表面不可有刮痕、冲痕、变色;各冲口边缘不

视

可有毛刺、残料现象;不可有变形、折弯不到位、

缺料等现象

铁件折弯处不可变形、扣合需紧密

铁件各开孔需与样品一致

尺

卡尺

寸

投影仪

实际操作 装配

备注 图纸版本:

核准:

审核:Байду номын сангаас

检验员:

进料检验报告(铁件)

检验日期:

供应商

物料编号

抽样计划 ANSI-ASQ-Z1.4 AQL=0.40 MAJ AQL=0.65 MIN

CR=0

送检 数量

AC=

品名

抽样 数

MAJ RE=

检验项目

检验标准

检验方法

最大包装和最小包装的物料标签内容、实物、送货单、 送检单需一致;4合1标签需符合物料要求

外包装不可有明显撞击、破损、变形、潮湿、灼伤等可 影响到内部物料性能或外观的痕迹

可靠性 测试

1.盐雾测试 2.硬度测试 3.膜厚测试

环保测试 ROHS2.0 □

HF□

对应塑壳 盐雾测试机 厂商报告/每批 厂商报告/每批 报告编号:

结果:□OK □NG

综合判定 □ 合格

□ 不合格(□特采 □重工 □退货 )

说明

1.检验时必须按抽样检验所设定的抽样数,但记录可以按表单设计的检验结果次数填写 2.具体按《进料检验规范》作业 3.环保测试编号填写对应的编号,无则填N/A

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

进料检验记录表

来料日期 检验日期

责任归属

返工 供应商 不良总数

报废

检验员/日期

第 一 联 存 根 ( 白 ) 第 二 联 仓 库 (

审核/QE

返工 LJV 不良总数

报废

批准/品质 经理

AQL值

0.4 非汽车品 C=0/0.25 汽车品

第 2 页,共 2 页

进料检验记录表

供应商

订单编号来料日期来自品名规格来料批号

检验日期

来料重量

来料数量

检验项目/检验标准

外

确认环保资料、核对样品并参

观

照

《检验标准书》规定项目进行

检验 检验项目/检验标准 检具

NO. 基准 MIN MAX

抽样数量 实测值

检验结果

AQL值

0.4 非汽车品 C=0/0.25 汽车品

判定

尺 寸 测 量

功 能 测 试

IQC判定:

检验员 项 检验 目 日期 外 观 全 检

OQC确认

退货

挑选

特采

报废 备 注

审核/QE

批准/品质经理(如必 要)

检 验 数

气泡

黑点 发黑

变形

碰缺 压伤

腐蚀

多料

残屑

水印

发黄 氧化

穿孔

其它

合 格

返 工

第 1 页,共 2 页

备注

供应商

品名规格 来OQ料C确重认量

报 废

订单编号 来料批号 来料数量