公司进料检查记录表

供应商年度审核计划及查检表

实得分:

G部分: 环境保护

审 核 记 录 G1 员工有无环境保护的意识 G2 垃圾的有效分类 G3 废水的有效处理 G4 废气的有效处理 G5 废渣的有效处理 G6 ROHS要求的实现 G部分权重为5% 现场反谈 现场查看 现场查看 现场查看, 现场查看 检测报告 差 0 0 0 0 0 0 一般 1 1 1 1 1 1 良 2 2 2 2 2 2

实得分:

B部分: 品质管理和控制

B1 来料检验(IQC) B1.1 检验范圍 B1.2 检查指引 B1.3 检验记录 B1.4 检验/测试设备 B1.5 检验环境 B1.6 部件状态识別 B1.7 有效期检验要求 B1.8 对供应商的控制 B1.9 拒收的处理 B2 制程的检验和监督 B2.1 检验指引 B2.2 检验记录 B2.3 改善行动要求(CAR) B2.4 大量生产前之样品批核 B2.5 对测试设备,治具功能确认及检查 B2.6 检验环境 B3 最终检验(FQC) B3.1 检验指引 B3.2 检验記录 B3.3 检验/测试设备 B3.4 检验环境 B3.5 成品状況标识 B3.6 改善行动要求(CAR)系統 B3.7 拒收批之处理 B3.8 产品的可靠性测试 B部分权重为25%。 审 核 记 录 现场查看、检验控制程序 现场查看、进料检验指导书 进料检验记录表 进料/成品检验记录表 现场查看 现场查看 现场查看、检验控制程序 供方评审管理程序文件及评审记录 纠正措施报告 现场查看、制程管控文件 现场查看、制程检验指导书 巡查检验记录表 纠正措施报告、改善对策记录 产前会议记录及产前报告 设备日常检查表、保养计划表 现场查看 成品检查标准、杨品检验报告 成品检查指导书 成品检验报告 成品检验报告 现场查看 现场查看、产品标识性管理文件 没有建立CAP系统 纠正措施报告、改善对策记录 查看第三方产品安全检测报告 差 0 0 0 0 0 0 0 0 0 差 0 0 0 0 0 0 差 0 0 0 0 0 0 0 0 一般 1 1 1 1 1 1 1 1 1 一般 1 1 1 1 1 1 一般 1 1 1 1 1 1 1 1 良 2 2 2 2 2 2 2 2 2 良 2 2 2 2 2 2 良 2 2 2 2 2 2 2 2

供货商检查表Check List(QPA)

无 系 统

需 改 善

满 意

优 秀

得 分

0 0.5 1 1.5

核准:

品保主办:

工程主办:

采购主办:

项目

调查内容

无 系 统

需 改 善

满 意

优 秀

得 分

0 0.5 1 1.5

3.公司被测试之使用的文件是否有适当的被管制?

4.客户是否可荻得产品适当的可靠度测试数据?

5.可靠性测试作业是否有适当的书面化之程序文件?

无 系 统

需 改 善

满 意

优 秀

得 分

0 0.5 1 1.5

核准:

品保主办:

工程主办:

采购主办:

项目

调查内容

10.所有物料都有相应标识显示其状态(良品、不良品、原材料、半成品、成品等)? 11.有无物料先进先出之管制?执行成效如何?

六.培训

1.公司人力资源政策是否有明确的书面规定:禁止招募、使用童工(16岁以下),规定有无切实执行? 2.有无文件化的培训程序?培训记录是否完整并保存? 3.有无确定与质量有关所有人员培训需求之系统?有无按培训需求制定培训计划并依计划实施培训? 4.所有与质量有关人员特别是检验人员及重要制程作业人员是否必须接受过相应培训且合格后方能上岗? 5.有无规定接受培训人员之考核方法(理论考试或实践考试)?考核结果是否作为相应人员合格上岗之依据? 七.文件管制 12..公有司无有文否件通化过的相文关件管管理制体程系序之明认确证定(义如管I制SO文90件01范等围)(?质量手册、程序文件、设计文件及技术图面、作业说明书、稽 核文件等)并保证管制文件确实受控? 3.能否保证所有与质量有关人员易于得到恰当且现行有效管制文件?过时或作废文件是否及时从所有使用场所撤走? 4.有无规定控制文件之审核权限?控制文件在发布前是否经受权人员审核通过? 5.有无客户产品标准及工程变更转化系统以保证客户标准或工程变更能够及时被使用场所(检验、生产)得到并执行? 6.质量记录有无保存时限规定?质量记录是否能充分证明质量系统运行之有效性并作改善之依据? 八.可靠性测试 1.适当的最终测试与产品可接受度是否有纳入检验规范? 2.首件产品是否有执行相关的测试?

进料检验流程图及表格

1、进料检验流程图

1.1进料检验通知单(送检单)

被通知部门:________________ 通知单编号:______________

仓储部主管:______________ 收料仓管专员:______________ 1.2进料检验记录表

1.3进料检验报告表

编号:日期:

限,则判定物料验收结果为“合格”;若检验物料的不合格数量达到或超过企业规定的数量,则判定物料验收结果为“不合格”

进厂零件质量检验表

零件编号:零件名称:号码:

检验主管:检验员:检验日期:年月日进厂零件检验报告表

编号:填写日期:年月日

进厂材料试用检验表

编号:填写日期:

进料检验质量异常处理报告

编号:____________ 填表日期:______________

进料检验日统计表

原材料供应商质量检测表

供应商名称:编号:

外协厂商质量检查表

填写日期:年月日

检验主管:检验人员:

十二、供应商不合格品记录表

年度:月份:编号:

十三、供应商物料拒收月统计表

月份:日期:

主管:制表:

十四、供应商质量评价体系表

十五、供应商综合评价表

编号:填写日期:

岗位职责

1、进料检验主管

2、进料检验专员。

来料检验表格填写

来料检验表格填写篇一:来料检验记录单钣金材料来料检验记录单备注: 编号规则按入库单号填写表格生效日期:2011年6月1日铝箔来料检验记录单备注: 编号规则按入库单号填写表格生效日期:2011年6月1日备注: 编号规则按入库单号填写表格生效日期:2011年6月1日备注: 编号规则按入库单号填写表格生效日期:2011年6月1日备注: 编号规则按入库单号填写表格生效日期:2011年6月1日篇二:进料检验规范(含表格)进料检验规范(ISO9001:2015)1.目的:为加强零配件及原材料的质量管理,确保来料质量符合标准,防止不合格品入库,特制定本规范。

2.定义:来料检验又称进料检验,是本公司防止不合格物料进入生产环节的首要控制点。

致命缺陷(CR):凡是对人体或机器产生伤害或危及生命财产的缺点严重缺陷(MA):可能造成产品损坏,功能NG或使用者需要额外加工的缺点轻微缺陷(MI):不影响产品功能的缺点,泛指一般外观轻微不良或差异3.范围:适用于本公司所有进料检验作业。

4:引用标准:抽样计划按MIL-STD-105E单次抽样II级CR:0 MAJ:0.65 MIN:1.5执行5:来料检验流程图:见附件一6.来料检验流程:6.1采购部根据原材料到货日期、品种、规格等通知仓管部和品质部准备来料验收及检验工作。

6.2原材料到厂时,由仓管员,根据采购单,对产品规格、品种、数量、包装方式进行确认,并把来料放置待检区,并通知检验人员对该批物料进行检验,6.3IQC检验PASS合格后,则仓库执行入库处理。

6.4对检测不合格的物料根据《不合格品控制程序》的规定处置,不合格的物料禁止入库,应将其做好相应标识移入不合格品区放置。

6.4.1不合格物料评审,对不合格物料IQC填写IQC检验报告,并附不良样板经品质主管确认后,由公司MRB委员会进行物料评审,最终决定不合格物料的处理方式。

6.4.2评审结果为退货,由IQC在物料上贴不良标签,并注明不良原因和附不良样板,通知采购,由采购开具退货单,由仓库作退货处理。

进料检验规范标准

商提供当批的材质报告或证明〕。

5 / 15

.

机械设备

6 / 15

.

抽样标准 项 检验 次 项目 1 外观

2 尺寸

不锈钢类检验项目对照表

MIL STD-105E

单次抽样 检验水准Ⅱ 正常抽样

AQL

CRI

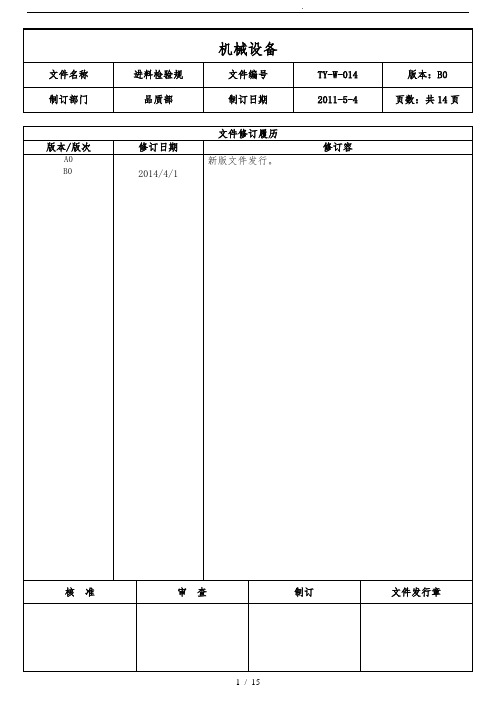

文件名称 制订部门

版本/版次

A0 B0

.

进料检验规 品质部

机械设备

文件编号 制订日期

修订日期 2014/4/1

文件修订履历 新版文件发行。

TY-W-014 2011-5-4

修订容

版本:B0 页数:共 14 页

核准

审查

制订

文件发行章

1 / 15

.

机械设备

名 称 进料检验规

制定部门 品质部

版本

编号 B0 制定日期

于测定 304 材料〕 (2) 假设无红色出现直接生成淡黄色或淡白色,说明该材料含 NI<7.5%。〔Ni8 测定液: 用于测

定 304 材料〕 (3) 假设生成玫瑰红络合物且不褪色,说明该材料含 MO≥2%。〔 MO2 测定液:用于测定 316 材

料〕 (4) 假设生成红色络合物立即褪色,说明该材料不含 MO.〔 MO2 测定液:用于测定 316 材料〕 (5) 假设生成玫瑰红络合物且马上褪色为深黄色,说明该材料含 MO<2%.〔 MO2 测定液:用于测

MAJ

MIN

0

0.65

1.5

检验 依据

检验 方式

应抽 样本数

缺点 分析

不良判定 CRI MAJ MIN 视公差 备注

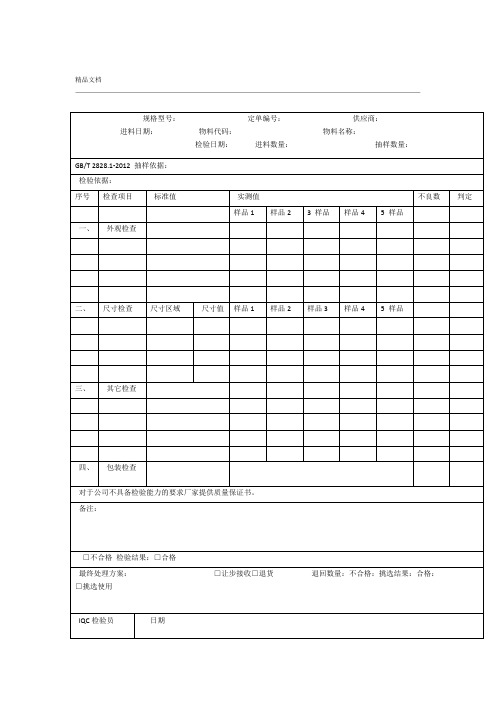

来料检验记录表模板

规格型号:定单编号:供应商:

进料日期:物料代码:物料名称:

检验日期:进料数量:抽样数量:

GB/T 2828.1-2012抽样依据:

检验依据:

序号

检查项目

标准值

实测值

不良数

判定

样品1

样品2

3样品

样品4

5样品

一、

外观检查

二、

尺Байду номын сангаас检查

尺寸区域

尺寸值

样品1

样品2

样品3

样品4

5样品

三、

其它检查

四、

包装检查

对于公司不具备检验能力的要求厂家提供质量保证书。

备注:

□不合格检验结果:□合格

最终处理方案:□让步接收□退货退回数量:不合格:挑选结果:合格:□挑选使用

IQC检验员

日期

主管QC

日期

:若判定不合格,按不合格品控制流程处理处理单号

.

精品文档

.

进料检验管理规范

6.6.记录的保存: 相关品质记录按照《记录管理程序》规定进行归档保存。

6.1.2 物料接收无误后,物管员将《送货单》给品质部 IQC 进行送检,并在《送检登记表》进行登记, 以便 IQC 及时实施来料检验。

6.2 进料检验的实施: 6.2.1 检查资料的准备:IQC 根据《送货单》上的物料编号,准备好相应的检查资料、样板、量具等, 首先检查是否有供应商提供的《出货检验报告》,确认供应商的《出货检验报告》上检验项目的要 求必须大于或等于我司的要求,若供应商《出货检验报告》内容不符合我司要求,则作为不符合项, 开具《品质异常单》按《不合格管理程序》处理。 6.2.2 抽样方案确定: ①.查看该物料《来料检验指导书》,确定批物料的检验方式(正常、放宽、加严、免检)。 ②.按《来料检验指导书》规定抽样标准进行抽样。 注:针对多个订单但为供应商同一生产批次的物料,送货检验需在出货报告明示,进料检验需合批检验 的需在《进料检验报告》中备注以便于后续追溯。 6.2.3 检验实施: 按照物料类别,依据相应的检查规范(或检验指引、检查规格书等)、图纸、样板实施检验。 ①. 塑胶原材料、色母、色粉类按《塑胶原料色母色粉进料检验指引》实施检验。 ②. 注塑件、五金件类按物料对应的《检验指导书》实施检验。 ③. 电子元器件类按《电子物料进料检验指引》实施检查,如有性能检查时,依据相应《检验指导书》 要求进行检查。 ④.辅材类按《辅材进料检验指引》实施检验。 ⑤. 包材类分两种:A:塑胶周转包材(纸箱、胶袋等)按《包材进料检验指引》实施检验; B:成品直接出货包材(彩盒等)按照物料对应《检验指导书》实施检验。 ⑥. 消耗品类(脱模剂、润滑油、手套、防锈油等)按《消耗品进料检验指引》实施检验。 6.2.4 RoHS 符合性检查: ①. 进料检验人员依据供应商提供的第三方 RoHS 检测报告,确认来料是否符合环保要求并记录,并 对报告的有效性与真实性进行监控。 ②.客户提供的来料,其 RoHS 对应的检查项目可不作检查,但检验报告上需注明“客供料”。 6.2.5 如本公司无法完成检验或须进行破坏性检验的物料,必须由供应商提供相关检验报告。 6.2.6 紧急物料处理: IQC 收到《送货单》后二个工作日内完成来料检验工作,生产急需的紧急物料,由采购部以书面 方式联络品质部优先检验,如情况特殊需紧急放行的,由采购或 PMC 部门提出特采,经过相关部 门评审及品质部负责人批准后,IQC 可以留样或随物料到生产现场进行平行检验,平行检验中一 旦发现问题,需立即采取纠正措施进行围堵和隔离。 注:针对急需上线使用的物料,必须进行环保等关键指标确认后,才可上线使用。

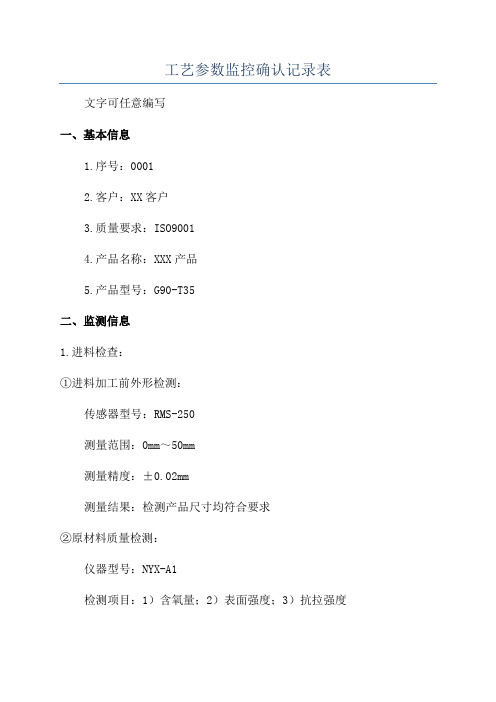

工艺参数监控确认记录表

工艺参数监控确认记录表文字可任意编写

一、基本信息

1.序号:0001

2.客户:XX客户

3.质量要求:ISO9001

4.产品名称:XXX产品

5.产品型号:G90-T35

二、监测信息

1.进料检查:

①进料加工前外形检测:

传感器型号:RMS-250

测量范围:0mm~50mm

测量精度:±0.02mm

测量结果:检测产品尺寸均符合要求

②原材料质量检测:

仪器型号:NYX-A1

检测项目:1)含氧量;2)表面强度;3)抗拉强度

检测结果:1)含氧量:19.8%;2)表面强度:485MPa;3)抗拉强度:450MPa

结果判断:检测结果均符合要求合格

2.加工工艺参数:

机床型号:VD650E

加工参数:

(2)主轴功率:3kW

(3)主轴扭矩:1.68KN.M

(4)最大振动力矩:0.0045KN.M

(5)主轴偏移:0.0045mm

(6)自动进给:5mm/min

(7)自动返回:5mm/min

(8)保压力:0.9KN

(9)保压温度:80℃

(10)进刀量:0.02mm

(11)刀具尺寸:3mm

结果判断:符合要求,加工技术参数合格

3.加工工艺检测:

仪器型号:RMS-250

测量范围:0mm~50mm。