高炉煤气采用净煤气脉冲布袋除尘技术

高炉煤气除尘工艺综述

以上,年节电840万kW/h,吨铁节电8.5kWh。

(4)净煤气含尘量长期稳定在1.0mg/Nm3左右;在装备有TRT

(2)采用干式布袋除尘系统较湿式除尘系统每年节约新水48万t, (余压发电装置)的系统中会大大延长透平叶片设备的使用寿命;

吨铁节水0.49吨,在除尘过程中不产生污环水,从根本上消除了煤气洗

炉上的推广应用,对我国钢铁工业可持续发展和提高竞争力具有重要意 阀门数量减少约20%,系统故障点减少,系统可靠性增加;

义。以一座1000m3高炉为例:

(3)选择合适的材料,除尘布袋寿命较长,除尘精度高,国产除尘

(1)采用布袋除尘系统较原湿式除尘系统减少用电负荷1000KW 布袋寿命稳定达到2年,进口除尘布袋寿命达到4年以上,性价比高;

4、射孔后,射孔层段上下固井胶结变差,压裂后胶结更差。1210米 以下井段,水泥与地层胶结固井评价解释为差。

5、化72-11井,射孔后,水泥胶结第一、第二界面变差,但底部尚有 4.5米胶结良好;0.4<BI<0.8.压裂后,射孔层段以下,水泥胶结全部变 差。

五、结论建议 1、固井质量评价采用声幅变密度仪器,能很好反映固井第一界面的

1~2

1~2

0.64~1.2 约1.2 —— —— —— ——

98

100

98

100

100

100

15 9年以上 约0.5 约0.5 约0.5 约0.5

表1 国内部分大中型高炉煤气干式除尘系统主要参数

—— —— —— ——

1~2 —— —— 约0.5

1~2 2~3 100 0.3~0.5

粒物的除尘方式,其作用原理是尘粒在绕

备的冷水生产设备量也较大。正确、合理、有计划的选择好冷水设备各

高炉煤气干法布袋除尘技术在大型高炉上的应用.doc

高炉煤气干法布袋除尘技术在大型高炉上的应用1 前言高炉煤气净化分为湿法除尘和干法除尘两类,目前我国500m3级及以下高炉的煤气净化基本上全部采用干式布袋除尘,而1000m3级及以上高炉的煤气净化采用干法布袋除尘技术的较少。

根据国家的能源与环保政策,干法布袋除尘代替湿法除尘将是一大趋势。

干法除尘具有不用水、无污染、能耗小、运行费低的优点,属于环保节能项目,位于国家钢铁行业当前首要推广的“三干一电”(高炉煤气干法除尘、转炉煤气干法除尘、干熄焦和高炉煤气余压发电)之首。

干法布袋除尘与湿法除尘相比有以下优点:1)节水,干法除尘基本不用水,而湿法除尘需要大量的冷却水。

2)可提高TRT发电量,由于采用干法除尘后煤气的温度较高,煤气压力损失少,使得TRT发电量增加,一般多发电30%~50%。

3)降低焦比,由于干法除尘后的煤气温度较高,供给热风炉后,风温提高50℃以上,可降低焦比。

4)节电,采用干法除尘后,没有冷却水,也就不需要污水处理系统,可降低电耗。

5)环保,由于不需要污水处理系统,可减少污染。

我公司从在上世纪八十年代初在冶金系统率先开发成功小高炉高炉煤气干法布袋除尘工艺并得到了普及,从事高炉煤气干法布袋除尘设计已有近30年,积累了很丰富的经验,已经掌握了成熟的技术。

为了响应国家政策,节能降耗,必须改变传统的大型高炉采用湿法除尘的观念。

我公司在上世纪九十年代开发了大型高炉煤气干法布袋除尘加压反吹工艺,并成功应用于潍坊钢厂1080m3高炉。

在本世纪初开发了大型高炉煤气干法布袋除尘脉冲反吹气力输灰工艺,已成功应用于承钢、包钢、唐钢、宝钢等企业的大型高炉煤气净化,其中唐钢3200m3高炉是目前国内高炉煤气净化采用干法布袋除的最大高炉。

我公司从仅对高炉煤气干法布袋除尘的设计发展为整个项目的成套供货或项目总承包,并取得了很大的发展。

以下着重介绍大型高炉煤气干法布袋除尘脉冲反吹气力输灰工艺。

2 工艺及技术描述2.1 工作原理2.1.1概述高炉煤气干法布袋除尘装置主要由除尘器箱体(净煤气室、荒煤气室、灰斗组成,荒煤气室、净煤气室之间用花板隔离)、脉冲反吹系统、卸输灰系统、阀门、膨胀节、电气、仪表及自动化控制系统等组成。

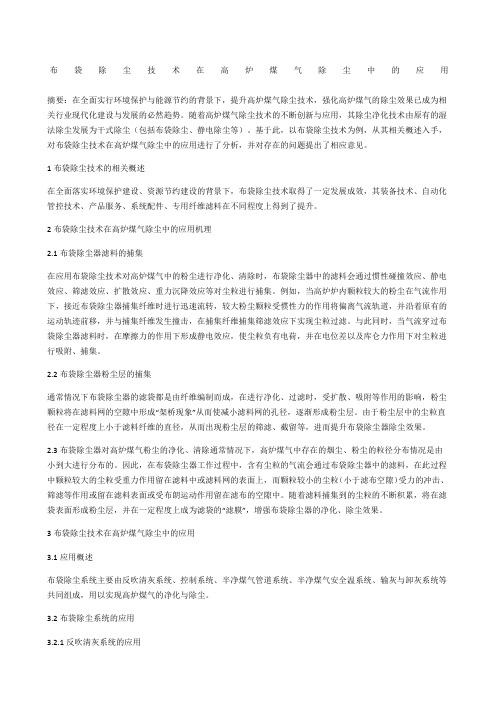

布袋除尘技术在高炉煤气除尘中的应用

布袋除尘技术在高炉煤气除尘中的应用摘要:在全面实行环境保护与能源节约的背景下,提升高炉煤气除尘技术,强化高炉煤气的除尘效果已成为相关行业现代化建设与发展的必然趋势。

随着高炉煤气除尘技术的不断创新与应用,其除尘净化技术由原有的湿法除尘发展为干式除尘(包括布袋除尘、静电除尘等)。

基于此,以布袋除尘技术为例,从其相关概述入手,对布袋除尘技术在高炉煤气除尘中的应用进行了分析,并对存在的问题提出了相应意见。

1布袋除尘技术的相关概述在全面落实环境保护建设、资源节约建设的背景下,布袋除尘技术取得了一定发展成效,其装备技术、自动化管控技术、产品服务、系统配件、专用纤维滤料在不同程度上得到了提升。

2布袋除尘技术在高炉煤气除尘中的应用机理2.1布袋除尘器滤料的捕集在应用布袋除尘技术对高炉煤气中的粉尘进行净化、清除时,布袋除尘器中的滤料会通过惯性碰撞效应、静电效应、筛滤效应、扩散效应、重力沉降效应等对尘粒进行捕集。

例如,当高炉炉内颗粒较大的粉尘在气流作用下,接近布袋除尘器捕集纤维时进行迅速流转,较大粉尘颗粒受惯性力的作用将偏离气流轨道,并沿着原有的运动轨迹前移,并与捕集纤维发生撞击,在捕集纤维捕集筛滤效应下实现尘粒过滤。

与此同时,当气流穿过布袋除尘器滤料时,在摩擦力的作用下形成静电效应,使尘粒负有电荷,并在电位差以及库仑力作用下对尘粒进行吸附、捕集。

2.2布袋除尘器粉尘层的捕集通常情况下布袋除尘器的滤袋都是由纤维编制而成,在进行净化、过滤时,受扩散、吸附等作用的影响,粉尘颗粒将在滤料网的空隙中形成“架桥现象”从而使减小滤料网的孔径,逐渐形成粉尘层。

由于粉尘层中的尘粒直径在一定程度上小于滤料纤维的直径,从而出现粉尘层的筛滤、截留等,进而提升布袋除尘器除尘效果。

2.3布袋除尘器对高炉煤气粉尘的净化、清除通常情况下,高炉煤气中存在的烟尘、粉尘的粒径分布情况是由小到大进行分布的。

因此,在布袋除尘器工作过程中,含有尘粒的气流会通过布袋除尘器中的滤料,在此过程中颗粒较大的尘粒受重力作用留在滤料中或滤料网的表面上,而颗粒较小的尘粒(小于滤布空隙)受力的冲击、筛滤等作用或留在滤料表面或受布朗运动作用留在滤布的空隙中。

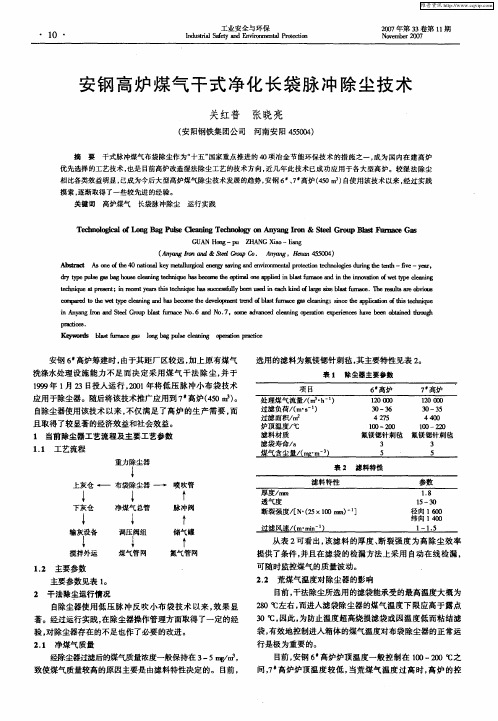

安钢高炉煤气干式净化长袋脉冲除尘的应用

l 5~3 O

收稿 日期 :0 7— 3—1 20 0 9 关 红普 (9 4一 ) 工 程 师 ;5 04 河 南 省 安 阳市 。 17 , 4 50

径 向 10 6 0.纬 向 10 40

l~1 5 .

维普资讯

Vo. 6 No 5 12 . S p. 0 7 e t2 0

为重 要 的。

尘器 的操作 、荒煤 气温 度控制 、滤袋 安装 以及滤

袋本身 质量 等原 因 。从表 2可看 出 ,选 用 氟镁锶 针刺 毡 滤 料 ,其过 滤 风速 可 达 到 l~15 r n . m/ 控制在 10 0

滤 料特 性决定 的 。 目前 ,所 选用 的滤料 为氟镁锶

针 刺毡 ,其 主要特性 如表 2 。

表 1 除尘器主要参数

表 2 滤料特 性

滤料特性 厚 度/ m m 透气 度/ ( i) m m mn 断裂 强 度/ / 5×10 N2 mm 0 过滤 风 速/ n m mi 参 数

( ) 净煤气 质量 1 经 除尘器过 滤后 的煤气 含 尘量 一 般保 持在 3

~

施 能 力 的不 足 而 决 定 采 用 煤 气 干 法 除 尘 ,并 于 19 9 9年 1月 2 t 3 E投入运行 ,经 过实践 于 20 年 01 将 低压脉 冲小布袋 技术应 用 于除尘器 ;随后 将该

维普资讯

冶

8

金

能

源

Vo . 6 No 5 12 .

S p. 0 e t 2 07

ENERGY FOR ETALL M URGI CAL I NDUS TRY

安钢 高炉 煤气 干式 净 化 长 袋脉 冲 除尘 的应 用

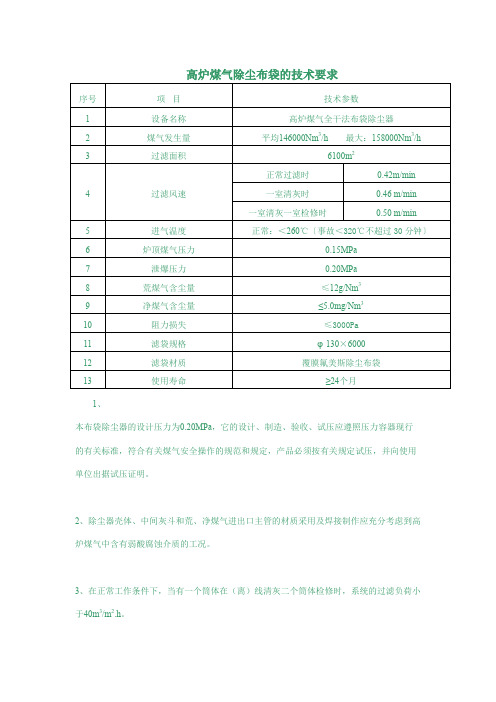

高炉煤气除尘布袋的技术要求

高炉煤气除尘布袋的技术要求

序号项目技术参数

1 设备名称高炉煤气全干法布袋除尘器

2 煤气发生量平均146000Nm3/h 最大:158000Nm3/h

3 过滤面积6100m2

4 过滤风速

正常过滤时0.42m/min

一室清灰时0.46 m/min 一室清灰一室检修时0.50 m/min

5 进气温度正常:<260℃〔事故<320℃不超过30分钟〕

6 炉顶煤气压力0.15MPa

7 泄爆压力0.20MPa

8 荒煤气含尘量≤12g/Nm3

9 净煤气含尘量≤5.0mg/Nm3

10 阻力损失≤3000Pa

11 滤袋规格φ130×6000

12 滤袋材质覆膜氟美斯除尘布袋

13 使用寿命≥24个月

1、

本布袋除尘器的设计压力为0.20MPa,它的设计、制造、验收、试压应遵照压力容器现行

的有关标准,符合有关煤气安全操作的规范和规定,产品必须按有关规定试压,并向使用

单位出据试压证明。

2、除尘器壳体、中间灰斗和荒、净煤气进出口主管的材质采用及焊接制作应充分考虑到高

炉煤气中含有弱酸腐蚀介质的工况。

3、在正常工作条件下,当有一个筒体在(离)线清灰二个筒体检修时,系统的过滤负荷小于40m3/m2.h。

4、经过滤后的净煤气含尘浓度小于5mg/Nm3。

技术处

2011-11-24。

布袋除尘器在高炉煤气净化中的应用

布袋除尘器在高炉煤气净化中的应用摘要:介绍布袋除尘器在高炉煤气净化中的应用,分析高炉煤气的性质和净化的工艺流程。

关键词:高炉煤气烟气除尘布袋除尘器高炉在冶炼过程中产生大量含有CO和粉尘的高温荒煤气,其热值一般在2000~3100大卡/m3左右,属低热值煤气,与转炉煤气一样已成为钢铁企业重要的二次能源,如不治理与回收即污染环境、危害身心健康又浪费能源。

早期高炉煤气的净化主要采用洗涤塔、文氏管等湿法洗涤除尘。

虽然达到了煤气净化的目的,但湿法存在许多难以解决的弊病,如耗水量大、废水中含有CN-、S2-、酚类、铅、锌等重金属后期难以处理;净化系统设备繁杂;洗涤设备腐蚀结垢严重;煤气显热不能回收;煤气中含水分较多造成热值下降等缺点,阻障了湿法净化工艺的应用。

因此高炉煤气干法净化越来越受到人们的重视。

1高炉煤气净化工艺流程本溪北台钢厂现有2座450m3高炉,高炉煤气净化系统主要由重力除尘装置、袋式除尘器、氮气喷吹装置、输灰装置等组成。

从高炉出来的高温荒煤气进入重力除尘装置,由于气流速度降低故大颗粒粉尘首先被除掉,荒煤气在这里有两个作用,其一去除部分大颗粒粉尘(往往带有火星),降低了荒煤气中粉尘浓度又保护了后部滤袋的安全、其二降低了荒煤气温度。

¾过初步净化的粗煤气¾过袋式除尘器净化后进入煤气柜,主要作为高炉热风炉燃料,剩余部分用于其它场合。

当高炉荒煤气温度高于250℃时,高炉炉顶放散煤气或喷水降温,以保护滤袋安全。

由于国内部分铁矿石中含有金属锌伴生矿(约30%),而锌在高炉内蒸发变成气态锌,离开高炉冷却后又冷凝成微小颗粒,这些微小的锌颗粒遇到空气后马上反应生成ZnO并放热燃烧。

因此收集下来的粉尘在离开煤气净化系统前应与空气隔离,并用湿式排灰机将其成球后外排,以防在净化系统附近燃烧造成整个系统的安全等隐患。

2高炉荒煤气的性质高炉荒煤气的产生是由于碳在高炉中还Ô铁及不完全然燃烧形成的,因此其主要可燃成分为CO,但由于空气中N2含量占主导地位,因此高炉荒煤气中主要成分是N2,其次是CO。

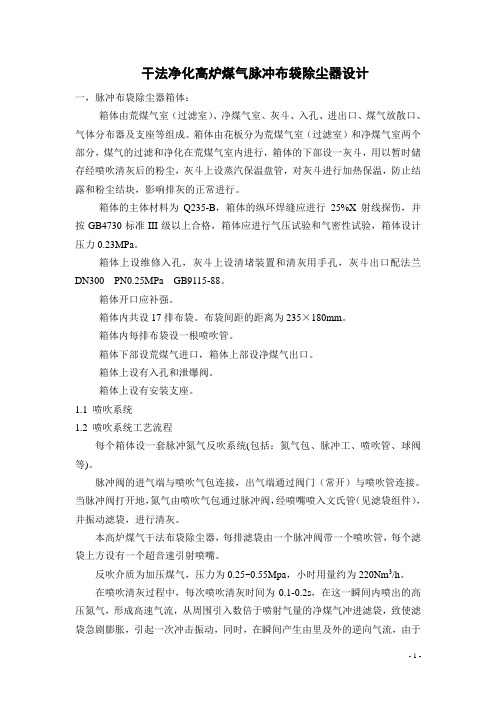

干法净化高炉煤气脉冲布袋除尘器设计

干法净化高炉煤气脉冲布袋除尘器设计一,脉冲布袋除尘器箱体:箱体由荒煤气室(过滤室)、净煤气室、灰斗、入孔、进出口、煤气放散口、气体分布器及支座等组成。

箱体由花板分为荒煤气室(过滤室)和净煤气室两个部分,煤气的过滤和净化在荒煤气室内进行,箱体的下部设一灰斗,用以暂时储存经喷吹清灰后的粉尘,灰斗上设蒸汽保温盘管,对灰斗进行加热保温,防止结露和粉尘结块,影响排灰的正常进行。

箱体的主体材料为Q235-B,箱体的纵环焊缝应进行25%X射线探伤,并按GB4730标准III级以上合格,箱体应进行气压试验和气密性试验,箱体设计压力0.23MPa。

箱体上设维修入孔,灰斗上设清堵装置和清灰用手孔,灰斗出口配法兰DN300 PN0.25MPa GB9115-88。

箱体开口应补强。

箱体内共设17排布袋。

布袋间距的距离为235×180mm。

箱体内每排布袋设一根喷吹管。

箱体下部设荒煤气进口,箱体上部设净煤气出口。

箱体上设有入孔和泄爆阀。

箱体上设有安装支座。

1.1 喷吹系统1.2 喷吹系统工艺流程每个箱体设一套脉冲氮气反吹系统(包括:氮气包、脉冲工、喷吹管、球阀等)。

脉冲阀的进气端与喷吹气包连接,出气端通过阀门(常开)与喷吹管连接。

当脉冲阀打开地,氮气由喷吹气包通过脉冲阀,经喷嘴喷入文氏管(见滤袋组件),并振动滤袋,进行清灰。

本高炉煤气干法布袋除尘器,每排滤袋由一个脉冲阀带一个喷吹管,每个滤袋上方设有一个超音速引射喷嘴。

反吹介质为加压煤气,压力为0.25~0.55Mpa,小时用量约为220Nm3/h。

在喷吹清灰过程中,每次喷吹清灰时间为0.1-0.2s,在这一瞬间内喷出的高压氮气,形成高速气流,从周围引入数倍于喷射气量的净煤气冲进滤袋,致使滤袋急剧膨胀,引起一次冲击振动,同时,在瞬间产生由里及外的逆向气流,由于冲击和逆向气流的作用,附着在除尘布袋外层的粉尘被抖落,而嵌于滤布孔隙的粉尘也被吹掉,滤袋可重新使用。

脉冲(喷吹)时间为0.1~0.2s,脉冲(喷吹)间隔10-15s,脉冲(喷吹)循环周期一般为2.5-4小时(视荒煤气含尘量而定)。

300立方高炉煤气布袋除尘系统设计特点及使用效果

300m3高炉煤气布袋除尘系统设计特点及使用效果宣化钢铁公司炼铁厂5号、6号高炉(均为300m3)自建成投产以来,一直沿用湿式煤气除尘系统。

含尘污水通过两条直径300mm的地下管道向原小高炉干渣场渗坑排放,排污量平均每天约600t。

目前渣场泥量已饱和,铺设的两趟管路已有一条完全堵塞,另一条也经常出现堵塞现象,而且管路因其上方已构筑建筑物无法维修,已危及正常污水排放。

由于排污受影响,使得洗涤水质极差,直接影响生产,而环保法对污水渗坑排放明令禁止,排污费加倍征收。

为此,对炼铁厂中型高炉煤气采用布袋除尘工艺进行工程设计。

5号、6号高炉布袋除尘系统已投入运行。

从整个系统运行情况看,布袋除尘在除尘效率、节水、节电、治理环境污染等方面表现出了湿式除尘无可比拟的优越性。

设计中一些新的、成功之处得到了充分的证实,同时也出现了一些问题。

1、布袋除尘设计概况1.1平面布置布袋除尘系统由布袋除尘器组、煤气加压机站、仪控室、输灰系统等设施组成。

1.2工艺流程荒煤气经过重力除尘器初步净化后进入布袋除尘器进行精除尘。

在滤袋连续不断净化煤气的过程中,滤袋内壁的灰尘逐渐加厚,当滤袋内外煤气压差达到指定值时开始反吹。

反吹采用煤气加压机加压反吹和事故放荒反吹两种方式。

捕集的灰依次经Ф300mm×450mm叶轮给料机、气动卸料球阀,中间仓和Ф300mm×450mm叶轮给料机卸入埋刮板输送机内,由埋刮板输送机经斗式提升机送至55m3灰仓中,最后经卸灰机加湿后卸入汽车内,由汽车送往选烧混料厂进行综合利用。

过滤后获得的净煤气进入净煤气管网。

1.3设计参数及技术特性(1)设计参数一座高炉煤气发生量:4.5~5万m3/h(标况)高炉炉顶的正常温度:325℃;最低温度:280℃;最高温度:413℃,炉顶煤气压力:0.015~0.020MPa;重力除尘器后荒煤气含尘量:5~12g/m3;重力除尘器后粉尘的堆比重:0.45g/cm3。

安钢高炉煤气干式净化长袋脉冲除尘技术

耗就是滤袋,对于延长其使用寿命所带来的经济效益远 比扩大重力除尘器的投资要大得多。目前,6、7高炉干 法除尘袋的使用温度仅限于80- 260°C之间,温度过低或 过高都会致

使除尘器无法正常工作,当高炉炉顶温度过高时可采用 加快料速等控制手段,而温度过低时却无有效的手段, 所以在今后的工作中增设升温装置对保证高炉正常生产、 除尘器正常运行是非常

年。表4为除尘器投入运行以来的滤袋更换情况。表4滤 袋更换情况更换原因疗高炉7高炉烧损无粘结破损无安装 破损无正常破损周期更换2.5输卸灰系统目前6高炉的输卸 灰系统采用的

是1上灰仓中间灰仓埋刮板机下灰仓外运“,该系统在运 行中扬尘较大并有部分煤气外泄现象发生。7高炉采用的 是”上灰仓中间灰仓加湿机下灰仓外运“,此系统设备 较多,工作负荷较大

6、7高炉还没有有效手段来控制荒煤气的温度。反吹、 清灰本系统使用的反吹清灰方式为低压氮气脉冲反吹, 主要设备由贮气罐、喷吹管、脉冲阀、分气包等组成, 该系统在反吹时,反吹

条件、参数等都由计算机控制,其参数见表3.此套系统自 动化程度高、效果显著。当设备发生故障或不符合反吹 条件时,PLC自动发出指令封锁一切现行的操作,以此来 杜绝较大事故的

取得了一些较先进的经验。气荷积度质命尘煤负面温材 寿含理滤滤顶料袋气处过过炉滤滤煤流安钢6高炉筹建时, 由于其距厂区较远,加上原有煤气洗涤水处理设施能力 不足而决定采用煤气

干法除尘,并于1999年1月23日投入运行,2001年将低压 脉冲小布袋技术应用于除尘器。随后将该技术推广应用 到7高炉(450m3)。自除尘器使用该技术以来,不仅满 足了

用的滤袋能承受的最高温度大概为280°C左右,而进入 滤袋除尘器的煤气温度下限应高于露点30°C,因此,为 防止温度超高烧损滤袋或因温度低而粘结滤袋,有效地 控制进入箱体的

伊朗高炉煤气自动清灰脉冲布袋设计方案

印度卡纳塔克邦SLR金属公司262M3高炉煤气自动清灰脉冲袋式除尘器设计方案一、工程概况伊朗公司烧结工段在运行时产生较大的粉尘污染,若不经治理,直接外排,将严重影响周围的空气质量和附近居民的正常生活。

为保护环境,治理污染。

公司领导决定投入资金,新建二台4500㎡的长袋低压脉冲布袋除尘器,创建文明和谐的新型钢铁企业,实现社会效益、环境效益、经济效益的同步发展。

为此我公司对印度卡纳塔克邦SLR金属公司的262m3高炉煤气自动脉冲布袋除尘工程项目提出如下设计方案,供各位专家参考:二、设计的依据:1、中华人民共和国《环境空气质量标准》GB3095-1996;2、中华人民共和国《大气污染物综合排放标准》GB16297-1996;3、中华人民共和国《工业炉窑大气污染物排放标准》GB9028-1996;4、中华人民共和国《炼焦炉大气污染物排放标准》GB16171-1996;5、中华人民共和国《水泥工业大气污染物排放标准》GB4915-2004;6、中华人民共和国《恶臭污染物排放标准》GB14554-1993;7、中华人民共和国《火电厂大气污染物排放标准》GB13223-2003;8、中华人民共和国《锅炉大气污染物排放标准》GB13271-2001;9、中华人民共和国《生产设备安全卫生设计总则》GB5083-1985;10、中华人民共和国《作业场所空气中粉类测定方法》GB5748-1985;11、中华人民共和国《生产性粉尘危害程度分级》GB5817-1986;12、中华人民共和国《电离辐射防护规定》GB8702-1988;13、中华人民共和国《作业场所局部振动卫生标准》GB10434-1989;14、中华人民共和国《作业场所微波辐射卫生标准》GB10436-1989;15、中华人民共和国《工业企业卫生防护距离标准》18053-2000-GB18083-2000;16、中华人民共和国《工业企业厂界噪声标准》GB12348-1990;17、中华人民共和国《小型工业企业建厂劳动卫生基本技术条件》GB16910-1997;18、中华人民共和国《工业企业设计卫生标准》GBZ1-2002;19、中华人民共和国《工作场所有害职业接触限值》GBZ2-2002;20、中华人民共和国《工业企业噪声控制设计规范》GBJ87-1985;21、印度卡纳塔克邦SLR金属公司提供的262m3高炉煤气粉尘污染的相关设计数据;三、设计原则工业除尘设备必须具备“高效、优质、经济、安全”的设备特性;工业除尘设备设计、制造、安装和运行时,应符合以下设计原则。

全干法布袋除尘技术净化高炉煤气

213管理及其他M anagement and other全干法布袋除尘技术净化高炉煤气梁 鹏(河钢唐钢,河北 唐山 063000)摘 要:目前大部分钢铁冶金企业高炉煤气都采用布袋除尘技术,这种除尘工艺模式效率高,同时节水节电,可以大幅提升煤气质量。

除此之外,布袋除尘技术可以保持高炉煤气温度,从而提升TRT 发电机组工作效率,是钢铁企业新型的节能环保项目。

但在实际生产过程中,由于高炉煤气压力波动较大,所以煤气流量和温度在生产过程中难以控制。

目前国内很多冶金企业高炉煤气除尘仍以湿法为主,只有个别高炉采用了干法除尘技术。

河钢唐钢南区3200高炉率先采用干法除尘技术,对整个煤气管网阀门密封等均有明显改善。

全干法不但除尘技术是核钢唐钢高炉煤气生产过程中的重要环节,本文从高炉煤气带式除尘器的原理实验和生产实践入手进行全面分析。

希望对提升高炉煤气净化有所参考。

关键词:全干法除尘技术;净化;高炉煤气中图分类号:TF547 文献标识码:A 文章编号:11-5004(2020)12-0213-2收稿日期:2020-06作者简介:梁鹏,男,生于1979年,河北唐山人,工程硕士,工程师,冶金动力方向,研究方向:煤气的产出、输送利用等。

全干法布袋除尘技术是高炉煤气生产过程中重要的除尘措施。

随着钢铁冶金企业生产规模的不断扩大,环保除尘技术也在不断完善更新,但在实际生产过程中仍存在很多难以解决的问题,需要不断完善,因此在很多钢铁专业技术人员共同努力下,各大型钢铁冶金企业不断探索全干法布袋除尘技术,提升最终高炉煤气生产质量。

1 当前高炉煤气全干法除尘技术现状高炉煤气全干法除尘技术是目前大多数钢铁企业重点推进项目。

该技术的实施,可以大幅节约高炉生产的用水消耗量,降低生产成本,同时也为钢铁企业创造了良好的经济效益。

高炉煤气全干法除尘技术是一项多重效益合一的高效节能新型环保项目,属于高炉煤气净化领域的一次革命性技术创新。

尤其随着国内环保要求不断严格,对钢铁企业环保数据指标监控日益严峻的形势下,高炉煤气全干法出身技术正在为大多数钢铁企业逐步实施,并且发展潜力巨大。

安钢高炉煤气干式净化长袋脉冲除尘技术

12 主要参数 . 主要参数见表 1 。

2 干 法 除 尘 运行 情 况

2 2 荒煤气温度对除尘器的影响 . 目前 , 干法除尘所选用的滤袋能承受的最高温度 大概 为 20℃左右 , 8 而进人滤 袋除尘器的煤气温度下 限应高于露 点 3 0℃, 因此 , 为防止温度超高烧损滤袋或 因温度低而粘结 滤 袋, 有效地控制进人箱体的煤气温度对布袋除尘 器的正常运

dytp u a a o s r ep legsbgh uedenn eh iu a e o y e igtc nq eh sbc mete h

l l n p l di ls fra ea di h n oaino we tp T ea pi nbatun c n ntein vt f ty edenn 皿o e o eig batun c .T ersl r b iu ls fra e h ut aeo vos e s

tc nq ea pee t nrcn er hstc nq ehssces l enue nec id lre eh iu t rsn ;i e t asti eh iu a u csf l e s di ahkn aB e y u yb c 0叩 t h e tp otew ty edenn n a eo e iga dhsbc meted v p h edc mmt

batun c a ls fraegsdc ig;s c h p l ain ti tc nq e  ̄ n i eteapi t h s eh iu n c o ∞ e ∞ osh v en dtie e aeb e  ̄ n d t a

i yn z a dSelGru ls un c . n o. ,9Ⅱ a vn e a ig0 nAn agI∞ n te o pbatfraeNo 6 a d N 7 0 da cd denn p

高炉煤气采用净煤气脉冲布袋除尘技术应用

试析高炉煤气采用净煤气脉冲布袋除尘技术应用【摘要】文章围绕着高炉煤气采用净煤气脉冲布袋除尘技术,结合某大型高炉的实际情况,就高炉煤气干法除尘工艺、工艺控制及其经济和社会效益等问题进行了分析和探讨。

【关键词】高炉煤气;净煤气;脉冲布袋除尘中图分类号:th183.2 文献标识码:a 文章编号:引言某钢铁厂一座大型高炉的设计采用了大量新技术新工艺,其中最显著的进步是在高炉煤气净化系统中采用了全干式脉冲布袋除尘技术,它对于提高高炉风温、减少水资源的消耗和降低电耗具有重大的意义。

它改变了这种类型的高炉采用湿法除尘或干式与湿式相结合除尘的现状,对提高中型高炉的装备水平具有促进作用,下面作者将对此技术进行浅显的分析和介绍。

1 高炉煤气干法除尘工艺1.1 除尘工艺原理高炉煤气经过重力除尘器除尘后,通入干式除尘器本体,经过滤袋的过滤,煤气中较细尘粒被粘附在滤袋表面形成灰膜。

当除尘器工作一段时间后,滤袋吸附的瓦斯灰层厚度增加,其阻力亦增大,此时对滤袋进行清灰。

使除尘器又可以恢复正常工作。

1.2 干法滤袋除尘的主要形式目前,国内高炉煤气干法滤袋除尘工艺中对滤袋清灰的方法有:净煤气加压反吹清灰、低压氮气脉冲清灰和净煤气调压反吹清灰。

由于滤袋清灰的方法各异,高炉煤气干法滤袋除尘工艺的主要设备——干法滤袋除尘器的主要形式有:正压内滤式、正压外滤式。

正压内滤式的滤袋清灰采用净煤气加压反吹清灰或净煤气调压反吹清灰;正压外滤式除尘器采用低压氮气脉冲清灰,近年又添一项净煤气脉冲清灰(正压外滤式除尘)除尘工艺。

1.3 净煤气脉冲清灰除尘工艺(1)除尘原理净煤气脉冲清灰除尘器(正压外滤式除尘)。

由灰斗、气流分布装置、脉冲喷吹装置、滤袋及骨架、泄爆孔、煤气加压机等组成。

荒煤气由除尘器下部进入,粗尘粒被沉降到灰斗,细尘粒随荒煤气气流进入气流分布装置后均匀上升到滤袋区,最终被阻挡在滤袋外表面,过滤后的净煤气集于顶部导出,进入净煤气总管,完成煤气除尘工艺要求。

脉冲布袋除尘技术在炼铁高炉干法除尘中的应用

烟道大蝶阀开启 过多 , 响烧炉效果 。 影

( 受 安 装 质 量 的 影 响 , 气 预 热 器 的 上 3) 空 盖板漏风 , 预热器寿命不利 。 对

20 0 2年 6月

维普资讯

1 6

柳

钢

科

技

脉冲布袋反 吹改造 。 了兼顾 生产 , 为 改造是 逐个

箱 体进行 的。改造 内容如下 : ①在不改 变箱体外形 尺寸的情况下 ,对其 内、 外部结 构进行 了相应改造 ; 工艺上 由内滤式 改为外滤式 ; 在箱体 内部 , 大布袋结构 改为小 将 布袋 结构 ;由原来 上进荒煤气 改为下进 荒煤气 上 出净煤气 ;在 箱体外 部增 设脉 冲氮气包 及气

著 ,经 过箱 体 布 袋 过 滤 后 的 净 煤 气 含 尘 量 <

求高 , 法满足安全要 求 , 无 故我 厂没有使用 加压

反吹方式 。

( 布袋 使 用 寿命 低 , 坏频 繁 , 修 量 4) 损 维 大, 生产成本高 。 据统计 ,9 5年损坏布袋 高达 19

5 g m ,可直接供球 式热风 炉和焦 化 厂使用 , m/ 取 代 重 油 ,经 济 效 益 非 常 显 著 。

针对 以上 缺 陷 ,炼 铁 厂 于 19 9 7年 5月 ~

19 9 8年 8月 对 4号 高 炉 煤 气 除 尘 系 统 进 行 了 ( 没 有 引 风 机 , 煤 气 或 空 气 等 原 因 变 2) 在 化大时 , 引起 烟 气 量 变 化 大 , 致 废 气 排 不 尽 或 导

气 预热器 的安装质 量 、 门的可靠 性等 方面 仍 阀 存在一 些问题 , 响了该设备 的运行 。 影 ( ) 1 气进 出两个 阀门不可调 节 ( 工艺要 求 调节 ) 空气进 E 阀门常开 而不能 电气控制 , , l 烟 道 大 蝶 阀 油 缸 漏 油 , 响 运 行 的 可 靠 性 和 准 确 影

高炉煤气布袋除尘系统方案选择探讨

滤袋方式分 内滤和外滤两种方式 ,即荒煤气由 袋内向外流动过滤 ,尘灰被隔于布袋 内壁称为内滤 式; 荒煤气 由袋外向袋 内流动过滤 , 尘灰被隔于布袋

外 壁称 为外 滤式 。

因此 , 目前 布袋 除尘箱 体 内大部 分采用下 进气 ,

e r - a i g a d o s mp in de r a e n ne g s vn n c n u t c e s i mo e ie io ma i r s y o d r z d r n k ng wo k . n

【 e w rs bg i e o B gs l n gne a ft i ; et a f e n; K y od 】 a f r r F a e i ;t l l r g l f t c a n i r — e n x r - lr g n i eli i n t

O p i n o a t Fur c Ba Fit r De to s n Bl s na e g le dusi s e tng Sy t m

S i e h W i

(tie n t ei eat eto CS IE gneig C .t. C h nqn 0 03 hn) Uit sE gn r g D p r n li e n m f ID n i r o d, e n L MC ,C og i 4 0 1 ,C ia g

1 8

冶 金 动 力

MET L AL URG CA OWE I LP R

2 1 年第 2 01 期 总 第 14期 4

高炉煤气布袋除尘系统方案选择探讨

石 伟

( 中冶赛迪工程技术 股份有限公司动力部 , 重庆 40 1 0 0 3)

高炉煤气脉冲布袋除尘技术的应用

到降低煤气温度的目的。冷却后的煤气进入脉冲布袋除 尘箱,随着布袋滤料粘附灰尘的,多,布袋除尘箱体进 出口的压差也±大。1饰差增加到定值时。迎过程序控制 关闭该箱体进出口两个

气动蝶阀,然后启动脉冲反吹装置,对布袋滤料进行清 灰,清灰介质采用压缩氮气。反吹完成后,再打开进出 口气动蝶收稿日期2003过滤后的灰尘落在布袋除尘箱体 下部,当料位达到上

1刖5韶钢在2002年底新建成吨750的中型高炉。形成了6 幽高炉同时生产铁水的规梭。6号高炉的设计采用了大量 新技术新工艺,其中最,著的进步是在炉煤气汴化系统 十采用广令

干少水资源的消耗和降低电耗具有重大的意义。它改变 了这种类型的高炉采用湿法除尘或干式与湿平具有促进 作用。2除尘系统工艺流程2.1高炉煤气1艺参数煤气发生 量正常135ቤተ መጻሕፍቲ ባይዱ0

的理想设谷。广泛用于高炉煤气除尘卸灰系统,作为截 流和卸灰用。它单向密封,具有防火功能。流线型出口。 进出料流畅。阀座能自动补偿磨损,确保密封可靠。密 封圈采用特种材质,耐

高温耐磨损寿命长。可实现远距离集中控制。蝶阀纟成。 2个撕800蝶阀及1个1400蝶阀作用是对高炉炉顶压力进行 自动调节,为消除其工作时产生的气流噪音,在调压阀 组后装有消

阀3 Il;tul4净煤气总管5布袋除尘箱体1检杏孔7动卸灰球 阀螺旋输送机9中间灰仓10荒1高炉煤气出口2淋水盘3无 缝钢管4高炉煤气进口5卸灰口滤袋寿命对等。从199

7年开始逐步把内滤式箱体改造为外滤式,=.这次6号高炉 煤气布袋除尘也是这种结构。脉冲布袋除尘箱体外抒332 如叫内设滤袋132条,滤袋规格256000,每个箱体过滤面 积

0,1最大炉顶煤气温度正常150 300,事故状炉顶煤气压 力正常0.123,最高布袋除尘进口煤气含尘浓度10以,出 口含尘浓役竖求加出高炉煤气化学成分03218.28,

袋式除尘技术在高炉煤气除尘中的应用研究

袋式除尘技术在高炉煤气除尘中的应用研究摘要:对滤袋破损原因进行了分析并论述了两种清灰系统,从温度调节、箱体阀门选择、保温方式和除尘器压差检测系统等角度论述了应用中出现的问题及解决措施。

关键词:袋式除尘煤气作为钢铁生产中副产物的高炉煤气蕴含有大量的热能、化学能、机械能及粉尘,若要充分利用其中的能源并保护环境则必须将高炉煤气进行除尘净化,传统湿法除尘技术要耗用大量的水资源并产生大量的泥水污染物,同时煤气的能量损失也高达30%以上,因此研究袋式除尘技术在高炉煤气除尘中的应用对延长滤袋使用寿命具有非常现实的意义。

1 滤袋破损原因分析使用过程中煤气的流速超过滤袋的允许范围导致滤袋的过滤负荷加大将会降低其使用寿命;通过滤袋的煤气温度过高超出滤袋允许值也将会烧毁滤袋;而当煤气温度过低直至低于其露点温度则会析出冷凝水导致滤袋受潮,受潮后的滤袋则会导致尘粒粘结在滤袋表面而降低其透气性,因此滤袋的阻力逐渐增加直至无法承受压力而破损;若袋式除尘器的反吹清灰系统效果不好,不能将附于滤袋表面的灰尘有效吹刷掉也会导致滤袋的阻力增加直至破损。

2 袋式除尘器反吹清灰系统煤气加压反吹清灰系统。

该种类型除尘器为内滤式,即含尘煤气由滤袋内部向外部流动,当反吹清灰过程中则方向相反,由加压煤气从滤袋外部向内部冲击将附着于滤袋内表面的尘粒脱落,该种类型清洗系统中经过加压的煤气进入除尘器筒体后,由于筒体的截面较大导致煤气速度迅速降低,因此吹刷滤袋的力量也随之降低,造成吹到滤袋的速度持续平均而仅相当于静加载荷,并且用净煤气作为反吹气源不能保证其质量稳定,当滤袋破损后净煤气的含尘量将会增加,一旦含尘量达到一定程度则会影响煤气加压机的运行。

同时该系统为内滤式,使用时净煤气首先排至箱体内,并且在检修和更换滤袋等均在箱体内进行,因此必须考虑工人进入的活动空间,因此减少了箱体的有效使用面积[1]。

氮气脉冲反吹清灰系统。

该系统使用中含尘煤气从下部进入除尘器流向滤袋外部而将灰尘积于外表面,当灰尘达到一定厚度时则自动开启反吹系统,氮气以反向进入除尘器,经过脉冲阀后瞬时喷入滤袋而将附着于外表面的灰尘吹落。

高炉煤气干法布袋除尘设计规范

高炉煤气干法布袋除尘设计规范1. 引言高炉煤气中含有大量的颗粒物和有害气体,对环境造成严重污染。

为了减少煤气中颗粒物和有害气体的排放,需要进行除尘处理。

本文档旨在规范高炉煤气干法布袋除尘的设计和施工工艺,以确保除尘系统的高效、可靠运行。

2. 设计要求2.1. 颗粒物排放浓度根据国家标准,高炉煤气的颗粒物排放浓度应不超过X mg/m³。

除尘系统的设计应能够实现这一要求,并在正常运行条件下保持稳定。

2.2. 除尘效率除尘系统的设计应能够实现高炉煤气中颗粒物的有效去除,使排放的煤气中颗粒物浓度降至符合国家标准的要求。

2.3. 运行稳定性除尘系统应具备良好的运行稳定性,能够适应高炉煤气流量和成分的变化,并保持较高的除尘效率。

2.4. 设备可靠性除尘系统的设计应考虑设备的可靠性,确保设备能够长时间稳定运行,减少故障和维修频率。

3. 设计原则3.1. 工艺选择高炉煤气干法布袋除尘可采用反吹式除尘器或脉冲喷吹除尘器。

选择合适的除尘工艺应考虑煤气流量、颗粒物特性、设备可靠性和维护费用等因素。

3.2. 布袋材料选择布袋材料应能够耐受高温和化学腐蚀,并具备较高的除尘效率和阻力稳定性。

常用的布袋材料有聚酯纤维、聚酰胺纤维、玻璃纤维等,根据煤气成分和温度选择合适的材料。

3.3. 布袋排列方式布袋的排列方式应能够充分利用布袋的过滤面积,提高除尘效率。

常见的布袋排列方式有单排式、双排式和多排式,具体选择要根据煤气流量和颗粒物浓度等因素进行合理设计。

3.4. 除尘系统布局除尘系统的布局应符合工艺流程,确保煤气能够顺利进入除尘设备,并经过有效的除尘处理。

除尘器的进出口应设置合适的导流装置,减少煤气中的液相和颗粒物。

3.5. 除尘器清灰系统设计清灰系统的设计应能够及时有效地清除布袋上的积灰,以保证布袋的清洁和通气性。

清灰方式可采用反吹、脉冲喷吹或机械振动等方法,要根据实际情况选择合适的清灰方式。

4. 施工要求4.1. 设备材质和焊接工艺除尘设备的主要材质应符合国家标准,具备良好的耐腐蚀性和机械强度。

净煤气反吹布袋在高炉煤气净化中的再应用

净煤气反吹布袋在高炉煤气净化中的再应用王建军【摘要】围绕净煤气反吹布袋在高炉煤气净化系统的再应用,结合陕西龙门钢铁有限责任公司实施情况、经济及社会效益进行分析探讨.【期刊名称】《冶金动力》【年(卷),期】2016(000)0z1【总页数】2页(P172-173)【关键词】高炉煤气;净煤气;布袋【作者】王建军【作者单位】陕西龙门钢铁有限责任公司,陕西韩城 715405【正文语种】中文面对经济下行压力大国内钢材需求持续下降的严峻形式,各企业都在千方百计采取措施,努力降低生产成本。

以前,净煤气反吹布袋在小高炉上应用的比较多,反吹时的煤气排放至大气,污染环境,浪费能源。

随着设备的升级改造,大高炉利用氮气反吹布袋,解决了反吹时排放煤气污染环境的问题。

一时间大高炉都采用了这一技术,效果非常好。

氮气反吹布袋的技术虽然好用,但随着钢铁企业亏损日益严重,不节能的特点日渐凸显。

龙钢公司现有5座高炉,其中1280 m3高炉2座,1800 m3高炉3座,高炉煤气除尘系统全部采用干法布袋除尘,高炉顶压200 kPa,日处理煤气能力约3000万m3。

2.1 工艺介绍炼铁厂5座高炉煤气除尘箱体原设计为脉冲反吹方式,反吹介质采用氮气,脉冲用氮气压力为0.3耀0.4 MPa,单炉氮气消耗量约1200 m3/h。

脉冲阀的进气端与喷吹气包连接,出气端通过阀门(常开)与喷吹管连接。

在脉冲清灰时,脉冲阀膜片开启,在这一瞬间内喷出的高压氮气,形成高速气流,从周围引入数倍于喷射气量的净煤气冲进滤袋,致使滤袋急剧膨胀,引起一次冲击振动。

同时,在瞬间产生由里及外的逆向气流作用下,附着在滤袋外层的粉尘被抖落,滤袋重新投入使用。

2.2 氮气反吹缺点(1)大量氮气做为反吹介质,进入煤气净化系统,降低了高炉煤气可燃成分比例,降低了高炉煤气热值。

(2)氮气脉冲反吹系统装配大量的电磁脉冲阀,脉冲阀膜片易损坏,维修成本较高。

膜片损坏后,大量泄漏氮气,增加了氮气消耗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.1 除尘工艺原理 高炉煤气经过重力除尘器除尘后,通入干式

除尘器本体,经过滤袋的过滤,煤气中较细尘粒 被粘附在滤袋表面形成灰膜。当除尘器工作一段 时间后,滤袋吸附的瓦斯灰层厚度增加,其阻力

收稿日期:2005-08-04 安 钢,075103 河北省张家口市宣化区。

亦增大,此时对滤袋进行清灰。使除尘器又可以 恢复正常工作。 2.2 干法滤袋除尘的主要形式

1 前言

宣钢炼铁厂1、2号高炉煤气除尘,过去采 用的 是 湿 法 除 尘 工 艺, 不 仅 消 耗 大 量 的 水, 而 且,除尘后净煤气含水量大,对提高煤气利用率 和热风温度 不 利。2005 年 6 月 在 高 炉 煤 气 净 化 系统中建 成 投 产 了 采 用 全 干 式 脉 冲 布 袋 除 尘 技 术,除尘后 净 煤 气 含 尘 量 ≤5mg/m3, 净 煤 气 含 水量3% ~5%, 它 对 于 提 高 高 炉 风 温、 减 少 水 资源的消耗和降低电耗具有重大的意义。

(3)工艺流程 净煤气脉冲清灰除尘工艺流程如图1所示。

2.4 分析、比较 (1)过滤效果好,系统运行稳定,维护量小 选用的氟美斯滤袋是具有强度高、耐冲击、

耐撕裂 的 材 料。这 种 滤 料 的 额 定 过 滤 负 荷 为 324m3/(m2h)。 设 计 过 滤 负 荷 可 选 用 50~ 60m3/(m2h),正压内滤式滤料的设计过滤负荷 30~40m3/(m2h)。滤速比大滤袋除尘有较大提 高,过滤效果好。系统运行稳定,维护量小、操

Applicationofpulse-bagfilterdustreLovaltechnology ontheblastfurnacegaspurificationsysteL

AnGang ZhangZhongxin FanWenzhong SunChenli ChenJun ZhaoCheng (Ironworks,XuanHuaIron& SteelGroupCo.Ltd.)

(1)除尘原理 净煤气脉冲清灰除尘器(正压外滤式除尘)。

由灰斗、气流分布装置、脉冲喷吹装置、滤袋及 骨架、泄爆孔、煤气加压机等组成。荒煤气由除 尘器下部进入,粗尘粒被沉降到灰斗,细尘粒随 荒煤气气流进入气流分布装置后均匀上升到滤袋

Vol.25 No.1

冶金能源

Jan.2006

ENERGYFOR METALLURGICALINDUSTRY

49

图1 净煤气脉冲清灰除尘工艺流程

区,最终被阻挡在滤袋外表面,过滤后的净煤气

集于顶部导出,进入净煤气总管,完成煤气除尘

工艺要求。

(2)高炉煤气工艺参数 煤气发生量:100000m3/h 炉顶煤气温度:正常 150~250࠷,事故状

态400࠷以上 炉顶煤气压力:正常100kPa 除尘器入口荒煤气含尘浓度:5~8g/m3 出口含尘浓度要求≤5mg/m3

(1)主要功能 离线脉冲清灰的顺序控制 二斗三阀定时清灰的顺序控制 净煤气采用自动检漏和出口浓度报警功能

除尘器主要运行参数的检测与显示 出风口气动蝶阀和卸灰阀的自动及机房手动 控制 进出口气动盲板阀的手动控制,进风口气动 蝶阀的自动及机房手动控制 净煤气出口流量瞬时值和累计值 煤气加压机滤清器差压显示,煤气加压机进 口温度及压力显示 设置悬 挂 式 煤 气 报 警 器 4 台 ( 煤 气 加 压 机 室、主控室、空压机室、配电室);配置便携式 煤气报警器2台(用于除尘器滤袋更换及检修) (2)技术性能检测 除尘器出口温度的检测:0~300࠷(量程0 ~500࠷) 净煤气含尘浓度的检测: (2~50)A2B 5C/53 压力的检测:(0~500)A2BkPa 脉冲间隔,清灰时间定时:可调 3.3 主要辅助设备 主要辅 助 设 备 有 埋 刮 板 输 灰 机、 斗 式 提 升 机、加湿机、气动尘气蝶阀、气动扇形盲板阀、 气动卸灰球阀、调压阀组、煤气加压机等。它们 的性能和作用有: 埋刮板输灰机主要用于输送粉状物料,它有 结构简单、密封性能好、可以多点装料、操作安 全方便以及价格低等优点。 气动尘气蝶阀主要用于布袋除尘箱体的进出 口煤气管的启闭。它的阀座采用耐磨材质制作, 具有结构紧凑,启闭力小,动作迅速,耐磨损, 耐冲刷,使用寿命长等特点。可实现与计算机接 口。 气动扇形盲板阀的启闭位置由隔爆型行程开 关控制,可以远距离操作。非正常情况下可以利 用阀门本身的机械装置手动操作。 气动卸 灰 球 阀 是 一 种 专 门 用 来 控 制 含 尘 气 体、含颗粒液体、固体粉尘等介质的理想设备, 广泛用于高炉煤气除尘卸灰系统,作为截流和卸 灰用。它单向 密 封,具 有 防 火 功 能,流 线 型 出 口,进出料流畅。阀座能自动补偿磨损,确保密 封可靠。密封 圈 采 用 特 种 材 质,耐 高 温、耐 磨 损、寿命长。可实现远距离集中控制。 调压阀组由1 个 DN800、1 个 DN700 及 1

(4)煤气检漏 布袋除尘系统设有含尘自动检测装置,该设

备由检测探头、信号处理装置及信号传输三部分 组成,安装在净煤气总管及每个布袋箱体净煤气 出口处。当被检测煤气粉尘的浓度达到所要求的 上限时,仪表即刻报警,提醒工作人员进行合理 操作,保证设备安全可靠运行。该检测设备与设 在各布袋箱体净煤气出口管上的人工取样管配合 使用,可在一定程度上提高工作效率。

目前,国内中小型高炉煤气干法滤袋除尘工 艺中对 滤 袋 清 灰 的 方 法 有: 净 煤 气 加 压 反 吹 清 灰、低压氮气脉冲清灰和净煤气调压反吹清灰。 由于滤袋清灰的方法各异,高炉煤气干法滤袋除 尘工艺的主要设备———干法滤袋除尘器的主要形 式有:正压内滤式、正压外滤式。正压内滤式的 滤袋清灰采用净煤气加压反吹清灰或净煤气调压 反吹清灰;正压外滤式除尘器采用低压氮气脉冲 清灰,近年又添一项净煤气脉冲清灰(正压外滤 式除尘)除尘工艺。 2.3 净煤气脉冲清灰除尘工艺

(5)高炉炉顶压力调节 高 炉 炉 顶 压 力 由 调 压 阀 组 的 DN800、 DN700及 DN350电动蝶阀对高炉炉顶压力进行 自动调节。调压阀组前压力30~90kPa,阀后压 力15kPa。

3 主要设备及性能

3.1 除尘器 除尘器形式:低压长袋脉冲除尘器 除尘器 单 室 外 型 尺 寸:13400215430,δ4

作简单、系统稳定。

(2)投资少,占地面积小 该工艺与采用净煤气加压反吹清灰或净煤气

调压反吹清灰相比,可减少除尘器的数量,减少 罗茨鼓 风 机、200m3 储 罐 等 设 备。由 于 设 备 减 少、金属构件及土建等相应减少,可降低工程投

资。

(3)安全有保障 净煤气脉冲反吹系统的煤气加压机为柳洲第

二空气压 缩 机 总 厂 生 产 的 无 润 滑 专 用 煤 气 压 缩 机,安全、可靠。

Abstract Thepaperintroducestheprocessflowandthemainequipmentsofpulse-bagfilterdustremovaltechnology,theutilizingandtheenergysavingeffectsofcleangasinthefirstandsecondblast furnacesofXuanHuaIron & SteelGroupCo.Ltd. Keywords blastfurnacegas cleangas pulse-bagfilterdustremoval

(2)卸灰 当中间灰仓的下部气动卸灰球阀打开时,对

应的中间灰仓上部的气动卸灰球阀和该中间灰仓 的仓壁振动器必须处于关闭状态,反之亦然。即 中间灰仓上部的气动卸灰球阀打开时,对应的中 间灰仓下部的气动卸灰球阀和该高位灰仓的仓壁 振动器必须处于关闭状态。启动埋刮板输灰机, 由斗式提升机将灰送至高位灰仓,加湿机打开, 由汽车将灰运至烧结区。

冶金能源

Vol.25 No.1

48

ENERGYFOR METALLURGICALINDUSTRY

Jan.2006

高炉煤气采用净煤气脉冲布袋除尘技术的应用

安 钢 张仲新 范文忠 孙晨利 陈 俊 赵 成

(宣化钢铁集团有限责任公司炼铁厂)

摘 要 介绍了宣钢1、2号高炉脉冲布袋除尘技术的工艺流程、主要设备、净煤气的利用及 节能效果。 关键词 高炉煤气 净煤气 布袋除尘

10,下箱体圆锥形 室数:8室 总过滤面积:3345.352 滤袋总数:1488条 滤袋规格:113023000 滤袋材质:氟美斯复膜

3.2 电气控制 本除尘器的电气控制采用西门子 P67、879

400系列产品,工控机为戴尔产品、21:显示器, 软件8;<P7(=>?@@3.0)具有历史趋势显示、报 表、历史查询、故障显示分析、数据显示、工艺 流程显示、通讯扩展功能。

(2)节 水:湿 法 除 尘 每 吨 铁 耗 新 水 0.2m3, 每天400m3,干法除尘工艺只在输灰加湿过程用 水,每天4~6m3,对水资源的节约非常显著。

(3)节电:湿法除尘用电主要为连续运转的 各种循环水泵和辅助设备,水泵功率较大。干法

Vol.25 No.1

冶金能源Biblioteka Jan.2006ENERGYFOR METALLURGICALINDUSTRY

51

个 DN350电动蝶阀组成。它的作用是对高炉炉 顶压力进行自动调节,为消除其工作时产生的气 流噪音和净煤气热量损失,对调压阀组后管道进 行了保温。

煤气加压机是将从净煤气总管引来的净煤气 加压至0.2~0.3MPa,用于布袋脉冲清灰除尘。

(4)今后的技改十分便利 目前,采用的煤气脉冲清灰除尘工艺是以净

煤气为气源,当西区有了氮气时,可直接将氮气 管接至煤气压缩机后的储罐,停止压缩机工作, 其他系统无需改动,便可实现低压氮气脉冲清灰 除尘工艺。同时,煤气脉冲清灰除尘工艺和低压 氮气脉冲清灰除尘工艺可以并存,根据气源情况 随时进行切换。而煤气加压反吹除尘工艺要改造 为低压氮气脉冲清灰除尘工艺,原系统的绝大部 分设备都需改造或更换,这种改造基本上是不可 能实现的。 2.5 工艺控制