NPI(新产品开发与导入)流程图

NPI流程简介(PPT38张)

ODM

市場評估 設計構想 產品設計 設計驗證 量試/承認 設計驗收

5.量試及承認階段(二)

1)零件承認: 零件小 量試產 品質工程完成初 件量測報告 產品工 程確認

OK

NO 客戶零件 承認作業

調整或 修改模具

2)零件總成承認:

總成小 量試產 品質工程完成初 件量測報告

NO

產品工 程確認

OK

客戶零件總 成承認作業

ODM

市場評估 設計構想 產品設計 設計驗證 量試/承認 設計驗收

6.1 移轉驗收審查作業

設計審查前: PDT負責人需備齊: 模治具移轉清單,產品 移轉清單,模治具移轉驗收報告,產品工程移轉驗收報告. 移轉驗收審查會召開:審查委員會依審查表确認並提問咨 詢,确保移轉驗收之正确和完整性.确認新產品導入量產 時,整体運作能否順暢,良否可達成既定目標. 驗收審查后:

設計審查后: OK 設計驗收 NO

修改設計圖面,修改或重制模治具,重 新量試和承認並訂定再審時間

ODM

市場評估 設計構想 產品設計 設計驗證 量試/承認 設計驗收

6.設計驗收階段

1.檢討會 ---檢討整個工程量試与承認過程進行中任何缺失与优點. 2.模治具移轉作業: ---模具厂將模治具\開發制作過程中所有模治具圖面及文件 (模治具BOM)移轉制造工程和生產制造單位,确保制造單位 后續大量生產及具有模治具自主維修能力,產品工程將評估 報告移轉制造工程和生產制造單位. 3.產品移轉作業 ---產品工程將產品從設計到移交量產之所有与現場生產制造 有關之圖面和文件一并移交給制造工程和生產制造單位. ---移轉文件最低要求: 1) 相關圖面 2)圖面之ECN 3) 模具履歷表 4) FAI報告 5) PMP & FLOWCHART 6) SIP 7) 首次良率 8) CPK 9) FMEA 10) 客戶承認書面文件 11) 客戶特採書面文件

NPI流程图

量产计划表 标准工时 量产评估报告 限度样板清单 BOM 内部量产图纸

计划部 工程

营销,生产,采购,品质 生产,工程,采购

工程/品质 生产,采购,计划 品质 工程 绘图员 营销 品质,采购,计划 工程,品质

主导统 筹部门

支持部门

工程,生产 品质,工程,采购,计划,生产 品质,工程,采购,计划,生产 营销 工程,采购,计划, 品质,工程 工程 品质

样板图纸 样品需求单 材料规范 初始检验标准 初始PFD 初始QCP 量具清单 工装/设备/夹具清单 初始WI/SOP 工程

绘图员 采购,计划 采购,品质 品质 生产,品质 生产,品质 采购,品质 工程,生产,采购,计划 品质

外来文件存

初始PFD

设备/治具等 申请

采购原料

来料检验制作样板源自样板检查受控发放确认

包装规范 WI/SOP/ PFD/MSA/SP C

PFMEA QCP 检验及测试标 准

设备/工装 /治具/刀 模等准备

受控发放

物料准备

试生产

检查/检验 报告

审核确认

正式量产 物料准备 受控发放

审批:

批准:

相关文件

FORECAST DFM 项目小组成员表 可行性报告 项目计划表 质量目标 DFMEA 外观、可靠性、环测 标准评估报告

新产品导入

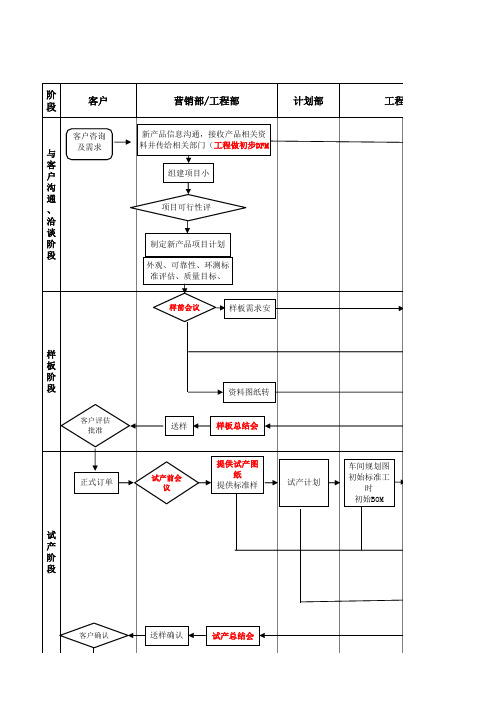

阶 段 客户 营销部/工程部

新产品信息沟通,接收产品相关资 料并传给相关部门(工程做初步DFM 组建项目小

计划部

工程部

与 客 户 沟 通 、 洽 谈 阶 段

客户咨询 及需求

项目可行性评

制定新产品项目计划 外观、可靠性、环测标 准评估、质量目标、

样前会议

样板需求安

新产品导入流程图 NPI

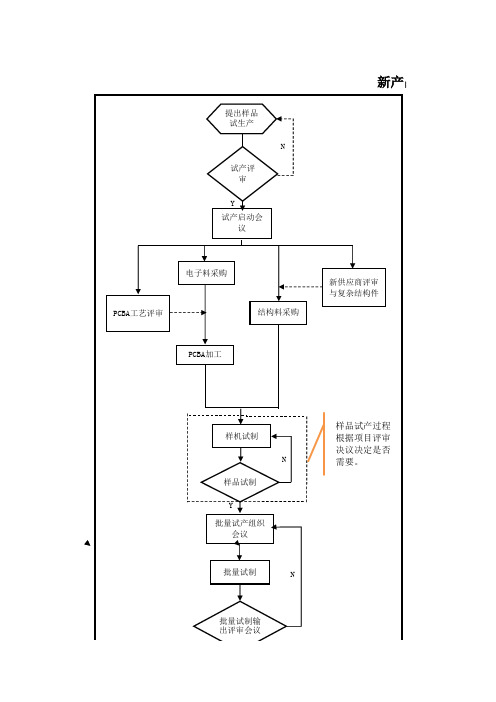

新产

责任部门 输出文件

《年度市场批量质量

投诉及整改分析报告

》、《客户满意度调

产品部主 研报告》、《年度产

导,市场部 品线销售结构及盈利

、研发部、 能力分析报告》、《

财务部配合 竞品信息汇总分析报

告》、《行业新技术

发展趋势和应用可行

公 司

性分析报告》

发

产品部

信息报告评审完成时 间

产品部 评审结论报告 产品部 产品部 产品部 产品部 评审结论报告

新品立项可行性分析

新品立项可行 性评审

产品设计阶段

项目开发任务书确定 签订项目开发合同 制订开发工作进度计划 项目系统方案评审 项目总体设计方案

产品工 业设计

产品结 构设计

软件硬 件设计

工艺及辅 助设计

造型结构设计、软 件硬件设计输出评

产品实施阶段

BOM 表建立

模具制作 及试模、 改模

检测标 准编制

研发中心 评审结论报告

研发部、工 艺部

BOM表、包材设计稿 、检测标准、操作说 明书、工艺文件

研发部、中 试部

中试部 测试报告

品质部 型式验证报告

研发中心 评审结论报告

研发部

产品裸机、标签、合 格证、内外包装、说 明书实物封样

研发部、工 艺部

试制文件、图纸

研发部、中 试部

工程样机试产申请

研发部、技 工程样机总结报告、

序号

1 2 3 4

5

6 7 8 9 10 11 12 13 14 15 16 17

品导入流程图

ห้องสมุดไป่ตู้

18 19 20 21

22

23 24 25 26 27 28 29

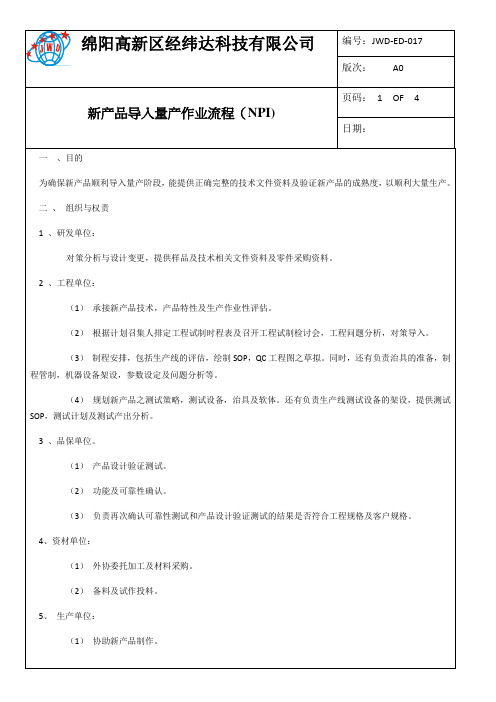

新产品导入量产作业流程(NPI)

页码:3 OF 4 日期:

使用记录

可靠性资料和相关设备清 单

试作计划 甘特图表

工程

品保 工程/ 生产

Y

试作计划安排

材料之采 购与准备

试作人力 准备

试作需求表

品保

设计验证资料和 相关设备准备

IQC 进料 检验

料检验记录表

材料入库

新产品制造指导 和技能培训

产品试作(磁芯穿 线~成品)

各制程试作记

测试报告

修编编容摘要

修编

编

版次

编次

编编

_

A0

6

申编人 编核人 批准人 李敏 余代春 王志高

新产品导入量产作业流程(NPI)

编号:JWD-ED-017 版次: A0 页码:2 OF 4

日期:

3 、小批量试产前准备工作。 (1) 工程单位根据样品先拿到设计验证报告,开始可靠性测试准备。 (2) 新产品所需治工具及设备的准备。 (3) SOP 制作和人员的培训。 (4) 测试制程规划和检验标准制定。 (5) 材料的规格确认及跟催与 BOM 资料的核对。 (6) 小批量试产之材料生产前必须经过 IQC 检验,并记入进料检验记录表。

(1) 承接新产品技术,产品特性及生产作业性评估。 (2) 根据计划召集人排定工程试制时程表及召开工程试制检讨会,工程问题分析,对策导入。 (3) 制程安排,包括生产线的评估,绘制 SOP,QC 工程图之草拟。同时,还有负责治具的准备,制 程管制,机器设备架设,参数设定及问题分析等。 (4) 规划新产品之测试策略,测试设备,治具及软体。还有负责生产线测试设备的架设,提供测试 SOP,测试计划及测试产出分析。 3 、品保单位。 (1) 产品设计验证测试。 (2) 功能及可靠性确认。 (3) 负责再次确认可靠性测试和产品设计验证测试的结果是否符合工程规格及客户规格。 4、资材单位: (1) 外协委托加工及材料采购。 (2) 备料及试作投料。 5、 生产单位: (1) 协助新产品制作。

《NPI流程简介》课件

THANKS

感谢观看

详细描述

验证阶段是对产品的性能和可靠性进行全面 验证的阶段。这一阶段需要制定详细的测试 计划,进行各种功能、性能和可靠性测试。 同时,对产品的可生产性进行评估,确保产 品能够满足生产和质量要求。验证阶段的结 果将为产品的发布提供决策依据。

发布阶段

总结词

正式将产品推向市场

详细描述

发布阶段是将产品正式推向市场的阶段。这一阶段需要准备产品的发布资料,包括产品 说明书、宣传资料等。同时,与销售和市场团队密切合作,制定市场推广策略。此外, 还需要对产品进行持续跟踪和优化,以适应市场需求和反馈。发布阶段标志着NPI流程

发展历程

随着科技和市场的变化, NPI流程不断优化和完善 ,涉及的阶段和部门也越 来越多。

未来趋势

随着数字化和智能化的发 展,NPI流程将更加注重 数据分析和智能化决策, 以提高效率和成功率。

02

NPI流程阶段

BIG DATA EMPOWERS TO CREATE A NEW

ERA

概念阶段

总结词

开发阶段

总结词

产品从设计到制造的过程

VS

详细描述

开发阶段是实现产品从设计到制造的过程 。这一阶段需要完成产品的详细设计,包 括结构设计、电路设计、软件编程等。同 时,进行样品的制造和测试,对设计进行 验证和优化。这一阶段需要注重团队协作 和沟通,确保设计符合预期目标。

验证阶段

总结词

对产品的性能和可靠性进行全面验证

NPI定义

NPI定义

NPI(New Product Introduction) 流程是新产品的研发到上市的整个过 程,包括产品概念、设计、开发、测 试、发布等阶段。

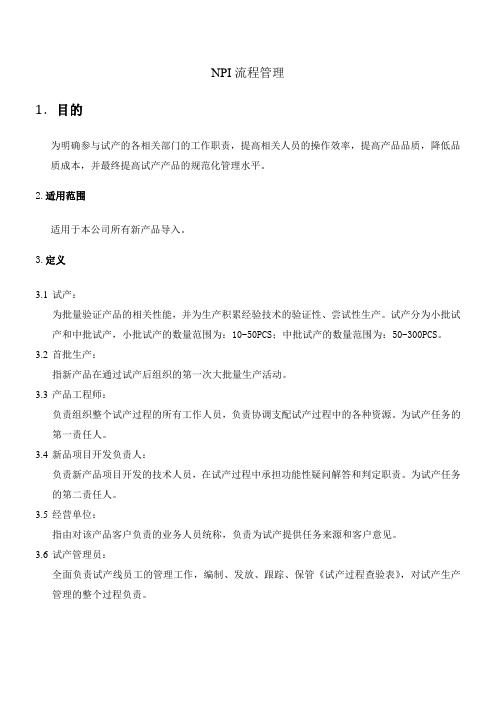

NPI流程管理

NPI流程管理1.目的为明确参与试产的各相关部门的工作职责,提高相关人员的操作效率,提高产品品质,降低品质成本,并最终提高试产产品的规范化管理水平。

2.适用范围适用于本公司所有新产品导入。

3.定义3.1试产:为批量验证产品的相关性能,并为生产积累经验技术的验证性、尝试性生产。

试产分为小批试产和中批试产,小批试产的数量范围为:10-50PCS;中批试产的数量范围为:50-300PCS。

3.2首批生产:指新产品在通过试产后组织的第一次大批量生产活动。

3.3产品工程师:负责组织整个试产过程的所有工作人员,负责协调支配试产过程中的各种资源。

为试产任务的第一责任人。

3.4新品项目开发负责人:负责新产品项目开发的技术人员,在试产过程中承担功能性疑问解答和判定职责。

为试产任务的第二责任人。

3.5经营单位:指由对该产品客户负责的业务人员统称,负责为试产提供任务来源和客户意见。

3.6试产管理员:全面负责试产线员工的管理工作,编制、发放、跟踪、保管《试产过程查验表》,对试产生产管理的整个过程负责。

4.职责4.1 各经营单位a)负责提取识别产客户的的需求,客户确认信息的反馈;b)负责提供要试产产品的样机和相关的技术资料c)负责解答试产过程中的功能性异常事件。

4.2 PMC:生产与物料控制a)负责整合试产采购计划。

b)负责小批试产、中批试产的订单识别、制单。

c)积极配合试产任务,优先调配生产设备硬件资源应用,保证资源的有效配置。

d)接收和回复试产需求信息。

e)审核经营单位提供的试产技术资料的完整性、一致性、明细性。

f)核定、发布试产各种计划信息。

g)召集或网络申报试产最终总体评定。

h)统计和归纳试产过程状态数据记录。

4.3工程部门:a)组织制定试产计划任务内容;b)主导试产施工过程的任务计划分解和资源分配;c)组织评审试产全过程的有效性;d)组织评定试产的最终结果.4.4 PE:产品工程师e)负责对产品工程科提出的试产产品实验计划安排实验员按照相关工程资料要求进行各项功能验证。

NPI新产品导、试产流程

1.1.1新产品试制的资料接收确认与管制。

5作业程序说明

5.1新产品导入生产决策

1.1.1需求评审

a)当研发单位设计的产品经过初步验证后,任为新产品已经进入试产阶段,但是针对产品的成熟度还需要做设计验证是否可以进入正式量产,所以经过Meeting之决定后,发出PPR指令,在制造单位PPR验证通过后正式量产;同时把Sample和相关资料提供给公司的相关部门。

g)品管部根据新产品工程部下发的技术文件,编制产品检验和品质计划等文件。参考《产品质量控制计划A0》和《检验和试验控制程序A4》

h)试产前二天,工程部必须把相关之作业指导书及技术资料、测试治具以及调试OK等生产设备发放至生产单位,以便各生产部门做好试产前准备.

i)生产部对需要人员培训的产品,在试产前1天做好人员教育和培训工作。

4.1.1召开新产品产前说明会和试产检讨会议。

5.1.1根据新产品的特点设定作业制程,进行生产工时概算,编写作业指导书,准备生产和预整的工装治具,拟定产品测试和老化方案。

6.1.1根据收集的各项试生产运行数据,统计新产品电性能指标的CPK值、ATE测试与老化的失效率、分析各类失效,按作业制程的控制汇总数据。

□商务部 份 □客服部 份□研发中心 份

□财务部 份□采购中心 份

新产品试产程序

1目的

1.1明确并规范新产品样板生产制作和新产品小批量试产过程中各部门职责和范围;

2范围

2.1本规范适用于试生产制作和小批量试产作业。

2.2流程的起点为样板制作申请,流程的终点为产品的生产定型。

3定义

3.1新产品

1.1.1公司以前未生产的产品,包括以下两种:

3.4新产品说明会

为促进全新产品在试产时的顺利进行,由研发项目负责人组织工程,生产等等召开的会议。会议主要包括:产品结构、产品工艺流程、重要作业方法及检测方法等的介绍,同时NPI工程师将对试产作整体规划和要求。

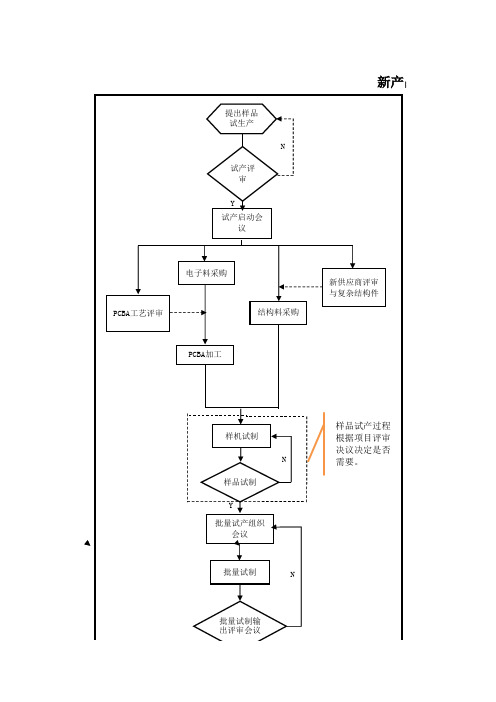

NPI新产品导入流程图

能通过,则进行纠正后,重新组织试产。

生产总监

NPI工程师 QA

《产品标签管理规范

》、《产品外观检验 标准》、《工艺流程 图》、《QC工程图》 、《工艺作业指导书

NPI工程师组织品质、PMC、生产、研发对试生 产输出相关资料进行评审,通过后正式受控指 导批量生产。

》

工程主管 品质经理

QA存档试生产过程中资料,包括PCBA评审、总 《项目资料清单》 结报告,结构评审,供应商评审资料,以及品

产通知单”

题,并确定纠正措施、责任人及完成时间,评 估试制样品的处理和是否可以进入批量试产。 2、项目经理根据客户、市场要求及产线能 力,确定批量试产数量及进度。项目经理、

PMC和产品工程师参与评审,并会签。

项目经理

NPI工程师

NPI工程师组织PMC、生产、品质、仓库、研发

《试生产组织计划》

(结构、项目负责人)召开试生产组织会议, 确认试生产时间,测试,老化方案,人数,记

录项目、品质监控等相关内容。

工程主管

NPI工程师

《试生产跟踪记录》

由试产人员填写试产中问题和建议,并记录试 生产直通率、平衡率等基础数据。

工程主管

NPI工程师

NPI工程师组织PMC、品质、生产、研发(结构

《批量试制输出评审 、项目负责人)评审试生产输出产品、进度、

报告》

直通率等项目,确定批量试产是否通过。如不

工程主管 供应链经理

工程主管

NPI工程师、PCBA工 程师

《样品试生产报告》 、《PCBA试产总结报

告》

样品试产阶段PCBA加工、烧录、组装、测试、 老化评估。

工程主管、 项目经理

1、NPI工程师组织试制参与人员评估试制中问

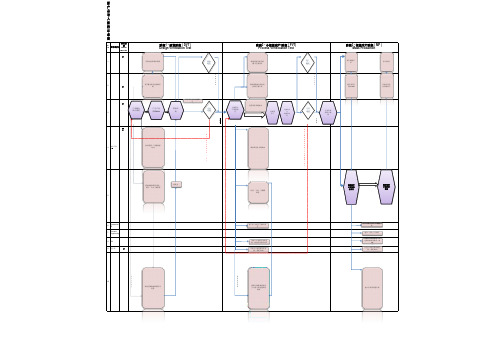

NPI-新项目导入流程-HB3086EK新产品开发

100%100%67%99%34%66%0%33%Gateway 1通关1 - Project Authorisation 项目审批50%0%0%0%##0%##0%##0%###No OK#50%#YesGateway 2 通关2 - Research & Development 研发0%90%0%0%0%0%50%0%0%0%0%0%#0%###NoOK0%#Yes#0%#0%0%0%0%0%#0%NoOK0%YesNoOK0%Yes邓瑕曾昭瑾林创芬0%Stage 1阶段 1 - FMEA 失效模式分析 (Brainstorming 脑力风暴 - TGW / TGR 经验总结- Risk Analysis 风险分析)Finance 财务Sales & Marketing销售和市场New Product Indroduction 新产品导入流程50%Complete New Project Proposal 完成新项目提议100%Sales & Marketing销售和市场Programme Management项目管理Tooling 模具Quality 质量Manufacturing制造Purchase 采购Quality 质量《产品开发建议书》段娟平周济富伍志葵吴科祈0%50%《产品开发任务书》Nominate Team 任命项目组Programme Management项目管理Design Engineering工程设计Tooling 模具Start Open Issues 开始用OPEN Issues 工具Working Concepts设计概念Finance 财务GW1 - 阶段1Management Approval管理评审50%Manufacturing制造Purchase 采购Design Engineering工程设计《通关评审签名表》邓庆华0%0%《新产品可行性分析》10%100%Generate BOM 制定BOM 100%Prepare Costs & Tracking Sheet 预备费用和跟踪表Complete Timing Plan 完成时间进度《产品开发计划书》《新产品报价清单》0%Review Cost & TrackingSheet评估成本和跟踪单Qualification test matrix 认证测试矩阵100%Feasibility Drawing可行性绘图Review Sales and Marketing Data 评估销售和市场数据《市场调查报告》100%Prepare Business Case 准备有意向客户90%0%GW1 Team Sign Off GW1小组审批《产品外观设计评审表》《通关评审签名表》0%GW2Management Approval管理评审Goto GW 20%Validation Testing测试确认《塑胶模具制作任务书》Review Cost & TrackingSheet评估成本和跟踪单《成本可行性分析》Generate BOM 产品零部件构成表《新产品报价清单》Complete Timing Plan完成时间进度《产品开发计划书》100%《技术可行性分析》Technic feasibilityanalysis 技术可行性分析100%100%100%100%Press tool quotation五金模具报价《五金模具制作任务书》100%modl tool quotation塑胶模具报价。

新产品导入流程(NPI)

Power Cycle Test

目的﹕ 通过在高温环境下做开关机测 试﹐及时发现由于设计、制程、元器件、 质量等原因引起的潜在的残余问题,并告 知相关部门加以改正,确保质量。

方法﹕分别于DOS 、 Windows下做手工 冷、热启动。设置BIOS中的电源管理﹐ 做自动开关机测试。 DOS模式下自动运 行PCYCLE 5小时。 Windows下运行 WINBOOT 5小时。

❖ A5 产品生产试制阶段

A3 FLOW CHART

START

发出打样 通知单

Check list (Input)

Review

核对机构

DIP

meeting

END

核心工作内容:

o SMT试制报告 o DIP试制报告 o 机构核对报告 o 产品试制结果

P/R START

SMT

A4 FLOW CHART

方法﹕ 首先Flash BIOS﹐再安装Windows 系统﹐在上面运行专业测试软件和家用、 商用软件。

R&D活动

确立里程碑般之重大问题 设计评估合格标准。

同步工程活动

早期信息共享,DFM评估 R&D视工厂为内部客户

试产准备

收集必要数据﹐验証所 有制程方案﹐及确定量 产制程参数。

达到制程良率及直通率的最低标 准。制程及测试问题已知亦加以 解决。量产制程参数已确定下来。

试产

强调先期质量计划﹐制 程缺陷预防。确定制程 方案﹐测试程序及初步 制程参数

量产

✓NPI QC流程认新材料状况

OK

IPQC确认投产环境

NG

停线

OK

投产/IPQC检验

OK

OK QA确认

OK

PE分析/维修

NPI新产品导入流程图

工程主管 供应链经理

工程主管

NPI工程师、PCBA工 程师

《样品试生产报告》 、《PCBA试产总结报

告》

样品试产阶段PCBA加工、烧录、组装、测试、 老化评估。

工程主管、 项目经理

1、NPI工程师组织试制参与人员评估试制中问

产品经理、PMC、项 目经理、NPI工程师

、QE工程师

《样品试制输出评审 报告》、“批量试生

录项目、品质监控等相关内容。

工程主管

NPI工程师

《试生产跟踪记录》

由试产人员填写试产中问题和建议,并记录试 生产直通率、平衡率等基础数据。

工程主管

NPI工程师

NPI工程师组织PMC、品质、生产、研发(结构

《批量试制输出评审 、项目负责人)评审试生产输出产品、进度、

报告》

直通率等项目,确定批量试产是否通过。如不

新产品导入控制流程

责任人 项目经理

输出报告

相关要求

填写完整试产型号、类别、数量、时间和建议

“样品试生产通知单 内容。(此阶段采购包括样品和批量试产物

”

料,需项目经理、产品经理评估决定数量。风

险物料I工程师、IQC工 程师、SQA、结构工

程师

“试产输入评审报告 ”

质和工程输出资料。

QA主管

评审内容包括PCB BOM、SUM BOM、图纸或规格 书、、包材及随机资料、样机、产品命名规则 、组装、烧录和测试文档资料。

工程主管

NPI工程师

《样品试产计划》

确定物料采购、质量保证、工程转化、生产资 源准备相关责任人和时间节点。

工程主管

PMC、采购部

PMC在1天内运行MRP计算出欠料情况,使用规 《电子料欠料表》、 定表格提交物料需求,采购在2天内与供应商

NPI新产品导入一整套流程图汇编

项目组

研发 研发 研发 研发

设计开发设计书 设计开发输入清单 设计开发输出清单 设计开发评审报告

品质,工程

电路原理图

品质,工程 软件v1.0

研发

设计验证报告

原 理 图 设 计

系统集成 单元模块设计 系统框架搭建

外观设计 PCB图设计

6.4工艺能力是否达到

项目组 (包括软件设计验证报告

硬件测试评审

软件测试评审

NPI 新产品导入一整套流程图汇编

流程图

市场信息反馈 客户需求及数据整理

产品立项 项目建议书

1.1产品观尺寸。 1.2功能参数。 1.3外壳材料,颜色 1.4,使用产品

职责

修正相关参数

立

2.1.新品开发的可行性

立项评估

项

阶

项目申请书

2.2自主设计或外发设计 2.3项目可行性报告总经理批准

段

产品开发计划

3D设计审核

3D模型修改

性

评 制定结构设计进度计划表

概要设计

结构 详细 设计

结构设计进展汇报

详细结构设计

结构设计内部评审

结构 设计 验证 评审

制作样板

样板验证 结构设计外部评审

结构设计修改 结构设计修改

相关资料准备

签订商务合同

开模

责任人 输出文档

3D模型图

结构尺寸图纸 结构boom

结构验证报告

硬件 需求 评估

3.开发计划的编写

4.写出产品规格标准

开发计划书

5.1.结构,功能参数,方案解决措施

设 计 阶 段

NG

原型开发设计

硬件设计

软件设计

6.1.原理图纸资料是否齐全。pcb图纸要求是否齐全 6.2外观设计是否符合生产需求 NG 6.3.关键元件方案是否可行

新产品导入量产作业流程(NPI)

四 附件:

《试样试产报告》 附(一)。JWD-014-003-A1

《试产转量产点检表》附(二)。

绵阳高新区经纬达科技有限公司

NPI新产品导入流程

2、而后者从设计到生产都由生产方自行完成,在产品成型后贴牌方买走的。生产方是 否能为第三方生产同样的产品,取决于贴牌方是否买断该设计方案。

3、OEM产品是为品牌厂商度身订造的,生产后也只能使用该品牌名称,绝对不能冠上 生产者自己的名称再进行生产。而ODM则要看品牌企业有没有买断该产品的版权。如果 没有的话,制造商有权自己组织生产,只要没有企业公司的设计识别即可。

6、ODM,即Original design manufacturer(原始设计商)的缩写。是一家厂商根据另一家 厂商的规格和要求,设计和生产产品。受委托方拥有设计能力和技术水平,基于授权合 同生产产品。

2. 目的

2.1 建立NPI新产品在设计阶段至量产阶段, 试产过程的标准流程。 2.2 明确新产品导入过程中,各单位的工作 职责。 2.3 确保产品在量产过程顺畅,品质得到保 证。

4. 物料准备:PMC根据试产信息的要求及时安排试产所需物料的采购,并且按照试产的 需求备料,仓库和生产依据PMC套料单落实试产物料的发放和领用。 5.试产前准备: 1.由NPI召集相关部门,并主持会议,简介产品名称、型号、特性等,Check试生产机种资 料(开发文件,工艺文件)准备状况,解说产品技术参数、生产注意事项或特殊要求。 2 .NPI及产品中心在试产说明会上,初步安排试产日期、时间、数量、样品分配表,及试 产期望目标等. 3. PMC安排物料采购,并跟进采购进度。 4. 品质部门与产品中心确认品质重点,质量要求,并根据其要求制作检验规范,管控来料 状况(新物料),IQC做好进料检验,对于异常物料IQC及时通知采购和产品中心处理。 5. 工程部制定产品工艺流程,产品制程、方法,生产过程中注意事项,工艺文件准备等事 宜。根据测试方法,制作测试工装、安排购买测试仪器,制定测试文件。 6 .将所有试产安排内容与讨论问题记录于是产前准备会议记录表上,并将记录存档 7 .试产中所有涉及财务问题都需有NPI和产品中心审核。 6试产点检会:

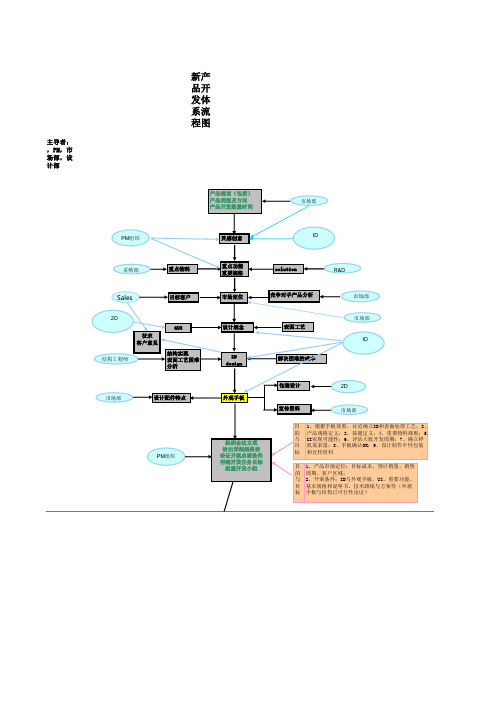

NPI-新产品开发体系流程图

天

工程参与结构 与装配验证

PCB layout review

模具制作 T0试模

V0.2PCBA

PM组织 V0.3 PCB

工程样机 (15PCS)

试产准备会 试产组 执行

自我检讨 T1试模

T2改模

目 品质试验:震动、高低温、 的 恒温恒湿、168h老化、跌落 与 工程验证:结构装配;PCBA 作 工艺性。软件验证:细节功 用 能;美工验证:表面工艺。

2-3、产品 部 (ID+2D): (1)给出 产品规格定 义和按键定 义;(2) 验证产品功 能,提出改 善意见; (3)传达 客户要求, 跟进客制化 调整进度和 效果; (4)给出 ID和UI

(5)输出 资料和文 件:市场 需求规格 表;ID效 果图;产 品六面 图;产品 中性配色 和丝印图 (含材质 和表面工 艺);基 本按键定 义;UI 图;

作 导文件,评估量产可能性。

用

工程、品质、 生产、设计、 等现场考量

结案会议 样机封样

资料规范化、 归档

1、BOM;2、PCB图;3、贴片图;4、电路原 结 理图;5、爆炸图;6、PCB拼板图;7、结构图;

果

8、软件测试报告;9、试产总结报告;10、产品 规格书;12、产品使用说明书;13、丝印图;14、

要 标准配色图;15、环保测试报告; 16、EMC测 试报告;17、开案计划书;18、结案报告;19、

求 品质检验标准;20、可靠性试验报告;21、排摸

表;22、硬件测试报告;23、结构测试报告;24、

生产工艺事项;

各部主要 工作项 目: 1、PM: (1)参与 新产品论证 会;(2) 组织产品开 案计划会, 形成开发计 划。(3) 跟进整个开 发过程,及 时协调和调 整与计划不 符合项,保 障进度;

NPI新产品导入流程图

新产品导入流程示意图市场Markting 销售部Yes/NoYes/NoSales研发部说明书制定R&DYESYESNo (Need modify)No (Need modify again)采购部、物控仓库Pur. PMC.Warehouse SupplierIncluding Mat'l/技术合作洽谈技术合作洽谈ToolingQA财务部Process EngineeringProduction/IE知识产权I.P8910234567阶段3 - 批量生产阶段 ( MP )Mass Production项目启动Initial Meeting责任部门S/N 1阶段2 - 小批量试产 阶段 ( PVT)Process Verificcation Test阶段1 - 研发阶段 ( DVT )Design Verification Test技术查新、专利挖掘/布局着手概念和宣传推向市场手板物料和模具询价、 议价、下单、跟踪等准备手板物料和模具开发等收货仓市场动态和需求反馈 内部检测市场试用议价、下单、交期跟踪等修改和优化专利版本 生产安排- 人员、产线编排制作、优化工序流程开始介入品质管理,设定品质要求和指引。

如IQC 开始介入财务监控和付款,系统 in K3按照小批量要求准备生产能力以适应批量要求准备销售相关的宣传 /开始了解产品收集市场信息反馈 /着手包装设计 内部测试用户测试产品概念 设计成型 产生产品图纸BOM样品试制 小批量生产流程制定小批量生产编排生产计划协调各部门客户批量订单 统计所有订单给 PMC完全介入财务监控和付款,系统 in K3建立正常供应链关系编排出货计划给销售部具体分发至各市场客户客户收货开始介入品质管理和监控,制定相关品质文件内部发布会 功能介绍等着手对工序流程了解和培训等完善说明书的版本 着手说明书的初稿撰写正式发布和转入批量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

市场样品测试及数据整理

职责 1.1产品观尺寸。 1.2功能参数。 产品立项 修正相关参数 立项评估 1.3外壳材料,颜色 1.4,使用产品

NG

2.1.新品开发的可行性 2.2自主设计或外发设计

ok

项目申请书

2.3项目可行性报告总经理批准 3.开发计划的编写 4写出产品规格书

产品开发计划书 产品规格书

打样申请单/采

开模通知单 7.1 关键元件的采购周期,供应量及及时性

样机

改善

零件打样

NG

模具评审 8.1 对研发零件图纸审核,打样零件的承认 8.2 对模具图纸的确认,评审及制作时间确定 模具制作 9.1产品试装验证

试模通知单

NG

零件承认

ok

ok

改模通知单 样机制作

9.2样品评审

模具

样机 修改

NG

试产总结会议

改善

试产总结会议 15.3 产品规格验证

黄皮书 15.1试产问题改善讨论,对策,落实时间 认证申请

NG

产品改善措施 15.3试产问题点记录,品质工程,研发到现场

ok

关闭

生产

正式生产

责任人 新品组

时间(小时) 72

项目组 项目组

24

研发 研发

项目组

2

品质,工程 品质,工程

2 2

研发

4

项目组

822

NG

规格书评审

5.1.结构,功能参数,方案解决措施

设计

原型开发设计

原理图

6.1.原理图纸资料是否齐全。pcb图纸要求是否齐全 6.2外观设计是否符合生产需求

PCB设计图

外观设计

6.3.关键元件方案是否可行

NG

设计开发评

ok

6.4工艺能力是否达到

打样申请单/采

开模通知单

7.采购制作原型机的物料10套,其中品质,工程各2套

采购

研发 研发 项目组 项目组 研发,品质

4 72 12 2 72

研发 /QE /PIE

研发

品质工程研发 研发,注塑,工 模,工艺,品质

项目组

项目组

480

项目组 QE

2 1

QE

24

品质/工程

4

品质/工程

4

研发

品质,工程

QE/PIE

4

品质工程

2

PIR/QE

24

项目组

4

项目组

2

项目组

1

1

研发

1

34.75天

ok

工程开发设计

10.4.产品验证

零件

外壳设计 包装设计 线圈产品设计 五金设计

线材设计

10.5产品规格检查。试装确定,颜色,材质确定 10.6产前准备BOM。元件是否到。包装方式是否 对。贴片钢网是否到位,是否符合要求。元件图 纸是否都具有。是否需要打脚

采购原料

白皮书

钢网设计

PMC备料

10.7测试文件是否齐全,参数是否正确,合适

测试文件 试模 9.3 模具验收评审通过,外壳零件承认 10.1 结构件图纸出图(线材,五金,外壳,变 压器)

产品试验通知单

注塑成型工艺参数表

QE承认

改善 措施 BOM 结构设计

制造设计

胶件评估

NG

10.2 G

样机评审

ok

10.3新产品参数是否满足开发要求

10.8作业指导书是否齐全。是否对关键参数有控 制,关键点是否特别之处

改善

NG

工装夹具清单

PCB拼板图 13.1.工装夹具制作,工装夹具验收 PCB开模申请单 13.2夹具是否适合生产,是否有合适效率

ok

改善 措施

NG

生产工具清单

ok

生产工序流程表 临时作业指导书 14.1生产工具是否到位,人员配备是否合理

14.2.PCB评审是否合适,PCB是否承认 试产通知单

试产

第一次试产

15。1改善措施是否有,是否都关闭,SOP是否完 成

NG

试产评审 改善 第二次试产

15.2工序是否合理,是否适合人体工程原理

ok

改善 措施 试产评审

NG ok

改 善措

15.3 物料是否受控,参数是否齐全,封装谁否 要求,装配方式是否明确