单片机对电机的调速控制电路

基于stm32单片机的直流电机调速系统设计

基于stm32单片机的直流电机调速系统设计

本文介绍一种基于STM32单片机的直流电机调速系统设计,主要包括硬件电路设计和软件程序设计两部分。

硬件电路设计:

该电机调速系统的主要硬件电路包括电源模块、STM32单片机控制电路、直流电机驱动电路和反馈电路。

1. 电源模块

电源模块包括AC/DC变换模块和稳压模块,用于将输入的AC电压转换为适宜单片机和电机工作的DC电压。

2. STM32单片机控制电路

STM32单片机控制电路包括主控芯片STM32单片机、晶振、复位电路和下载程序电路等。

3. 直流电机驱动电路

直流电机驱动电路包括电机驱动芯片(如L298N)和电机,用于控制电机的转

速和方向。

4. 反馈电路

反馈电路包括编码器和光电传感器等,用于实现电机转速的反馈和闭环控制。

软件程序设计:

该电机调速系统的软件程序采用C语言编写,主要包括定时器计数、PWM输出控制、编码器读取、PID算法控制等模块。

1. 定时器计数

通过STM32单片机内部定时器计数来实现电机转速的测量和控制。

2. PWM输出控制

采用STM32单片机内部PWM输出控制模块控制电机的转速,并实现电机方向的控制。

3. 编码器读取

通过编码器读取电机的转速信息,并反馈到单片机进行控制和显示。

4. PID算法控制

采用PID(比例、积分、微分)算法控制电机的转速,实现闭环控制,提高控制精度。

总之,基于STM32单片机的直流电机调速系统设计,既可以提高电机运行的效率和精度,又可以简化电路结构和减小系统成本,具有较好的应用前景。

单片机控制直流电机调速课件

电机调速应用实例

机器人控制

电机调速应用于机器人的运动控制,提高机 器人的精度和速度。

工业设备

电机调速应用于各种工业设备,提高生产效 率和质量。

电动车驱动

电机调速应用于电动车的驱动控制,实现高 效能耗和长续航里程。

风力发电

电机调速应用于风力发电装置,优化风能的 利用效率。

总结

1 单片机控制直流电

机调速是一种常见 的应用

单片机控制直流电机调速 课件

本课件将介绍单片机控制直流电机调速的原理和应用。通过详细讲解控制系 统搭建和调速实现方法,以及PID调节算法的应用,帮助您深入理解电机调速。

直流电机调速原理

1 电压控制

改变电机供电电压以控制转速。

2 电流控制

调整电机驱动电流以改变负载对转速的影 响。

3 脉宽调制

4 反馈调节

2

脉宽调制方法

通过改变脉冲宽度来调节电机的平均电压。

3

PID调节方法

结合比例、积分和微分控制来实现精确的电机调速。

PID调节算法在电机控制中的应用

PID调节算法是一种常用的闭环控制方法,可以根据实际转速和目标转速进行调节,实现精确的电机调 速。 该算法通过比例控制、积分控制和微分控制来实现稳定的调速效果。 PID调节算法在电机控制中得到广泛应用,为工业自动化和机电一体化技术的发展提供了重要支持。

通过改变脉冲宽度来控制驱动电机的平均 电压。

使用转速传感器等反馈信号进行闭环控制。

电机调速系统搭建

硬件搭建

使用单片机和面包板搭建电机 调速系统。

电路连接

将电机与单片机连接,建立电 机调速的电路。

传感器连接

将转速传感器连接至电路,用 于反馈调节。

51单片机控制直流电机PWM调速

51单片机控制直流电机PWM调速

实验目的

1.掌握脉宽调制(PWM) 的方法。

2.用程序实现脉宽调制,并对直流电机进行调速控制。

实验设备

PC 机一台,单片机最小系统,驱动板、直流电机,连接导线等

实验原理

1.PWM (Pulse Width Modulation) 简称脉宽调制。

即,通过改变输出脉冲

的占空比,实现对直流电机进行调压调速控制。

2.实验线路图:

实验内容:

1. 利用实验室提供的单片机应用系统及直流电机驱动电路板,编制控制程序,实现直流电机PWM调速控制。

实验思考题

本实验中是通过改变脉冲的占空比,周期T 不变的方法来改变电机转速的,还有什么办法能改变电机的转速,应该怎么实现?

附件:

L298简介:

L298N 为SGS-THOMSON Microelectronics 所出产的双全桥步进电机专用驱动芯片( Dual Full-Bridge Driver ) ,内部包含4信道逻辑驱动电路,是一种二相和四相步进电机的专用驱动器,可同时驱动2个二相或1个四相步进电机,内含二个H-Bridge 的高电压、大电流双全桥式驱动器,接收标准TTL逻辑准位信号,可驱动46V、2A以下的步进电机,且可以直接透过电源来调节输出电压;此芯片可直接由单片机的IO端口来提供模拟时序信号。

PWM电机调速原理及51单片机PWM程序经典

PWM电机调速原理及51单片机PWM程序经典pwm电机调速原理对于电机的转速调整,我们是采用脉宽调制(pwm)办法,控制电机的时候,电源并非连续地向电机供电,而是在一个特定的频率下以方波脉冲的形式提供电能。

不同占空比的方波信号能对电机起到调速作用,这是因为电机实际上是一个大电感,它有阻碍输入电流和电压突变的能力,因此脉冲输入信号被平均分配到作用时间上,这样,改变在始能端pe2和pd5上输入方波的占空比就能改变加在电机两端的电压大小,从而改变了转速。

此电路中用微处理机去同时实现脉宽调制,通常的方法存有两种:(1)用软件方式来实现,即通过执行软件延时循环程序交替改变端口某个二进制位输出逻辑状态去产生脉宽调制信号,设置相同的延时时间获得相同的充电电流。

(2)硬件实验自动产生pwm信号,不挤占cpu处置的时间。

这就要用到atmega8515l的在pwm模式下的计数器1,具体内容可参考相关书籍。

51单片机pwm程序产生两个pwm,要求两个pwm波形占空都为80/256,两个波形之间要错开,不能同时为高电平!高电平之间相差48/256,pwm这个功能在pic单片机上就存有,但是如果你就要用51单片机的话,也就是可以的,但是比较的麻烦.可以用定时器t0去掌控频率,定时器t1去掌控充电电流:大致的的编程思路就是这样的:t0定时器中断就是使一个i0口输入高电平,在这个定时器t0的中断当中再生制动定时器t1,而这个t1就是使io口输入低电平,这样发生改变定时器t0的初值就可以发生改变频率,发生改变定时器t1的初值就可以发生改变充电电流。

*程序思路说明:****关于频率和占空比的确定,对于12m晶振,假定pwm输出频率为1khz,这样定时中断次数**预设为c=10,即0.01ms中断一次,则th0=ff,tl0=f6;由于预设中断时间为0.01ms,这样**可以设定占空比可从1-100变化。

即0.01ms*100=1ms******************************************************************************* /#include#defineucharunsignedchar/******************************************************************************th0和tl0是计数器0的高8位和低8位计数器,计算办法:tl0=(65536-c)%6;**th0=(65536-c)/256,其中c为所要计数的次数即为多长时间产生一次中断;tmod就是计数器**工作模式挑选,0x01则表示采用模式1,它存有16十一位计数器,最小计数脉冲为65536,最久时**间为1ms*65536=65.536ms******************************************************************************* /#definev_th00xff#definev_tl00xf6#definev_tmod0x01voidinit_sys(void);/*系统初始化函数*/voiddelay5ms(void);unsignedcharzkb1,zkb2;voidmain(void){init_sys();zkb1=40;/*占空比初始值设定*/zkb2=70;/*占空比初始值设定*/while(1){if(!p1_1)//如果按了+键,减少充电电流{delay5ms();if(!p1_1){zkb1++;zkb2=100-zkb1;}}if(!p1_2)//如果按了-键,增加充电电流{delay5ms();if(!p1_2){zkb1--;zkb2=100-zkb1;/*对占空比值限定范围*/if(zkb1>99)zkb1=1;if(zkb1<1)zkb1=99;}}/*******************************************************函数功能:对系统进行初始化,包括定时器初始化和变量初始化*/voidinit_sys(void)/*系统初始化函数*/{/*定时器初始化*/tmod=\th0=v_th0;tl0=v_tl0;tr0=1;et0=1;ea=\}//延时voiddelay5ms(void){unsignedinttempcyc=1000;while(tempcyc--);}/*中断函数*/voidtimer0(void)interrupt1using2{staticucharclick=\/*中断次数计数器变量*/th0=v_th0;/*恢复定时器初始值*/tl0=v_tl0;++click;if(click>=100)click=\if(click<=zkb1)/*当小于占空比值时输出低电平,高于时是高电平,从而实现占空比的调整*/p1_3=0;elsep1_3=1;if(click<=zkb2)p1_4=0;elsep1_4=1;}<1.下面就是avr的程序,51产生pwm波麻烦,可以用avr。

毕业设计(论文)-单片机控制的电机交流调速系统设计

毕业设计毕业设计任务书摘要............................................................................................. 错误!未定义书签。

第1章引言................................................................................. 错误!未定义书签。

1.1单片机的产生和发展.......................................................... 错误!未定义书签。

1.2交流调速系统的现状.......................................................... 错误!未定义书签。

第2章硬件设计....................................................................... 错误!未定义书签。

2.1系统总体方案设计.............................................................. 错误!未定义书签。

2.2主回路设计.......................................................................... 错误!未定义书签。

2.2.1整流滤波电路的设计................................................ 错误!未定义书签。

2.2.2整流电路意义总结.................................................... 错误!未定义书签。

2.3整流电路分类...................................................................... 错误!未定义书签。

单片机控制电动机调速测速器(修改) (2)

红外对管器件测转速

• 在本项目中,我们对转速的采集所采用的传感器 是红外对管。我们所采用红外对管的原因有如下 几点: • 1、红外对管的价格便宜。 • 2、红外对管的灵敏度虽然不是很高但完全能 够满足低压直流电机的速度采集。 • 3、红外对管的驱动和信号转换电路比较简单。

红外对管

• • 红外对管是红外线发射管与光敏接收管,或者红外线接收管,或者红外线接收头配合在一起使用时 候的总称。红外线 在光谱中波长自0.76至400微米的一段称为红外线,红外线是不可见光线。 所有高于绝对零度(-273.15℃)的物质都可以产生红外线。现代物理学称之为热射线。医用红外 线可分为两类:近红外线与远红外线。 红外线发射管红外线发射管在LED封装行业中主要有三个常用的波段,如下850NM、875NM、 940NM。根据波长的特性运用的产品也有很大的差异,850NM波长的主要用于红外线监控设备, 875NM主要用于医疗设备,940NM波段的主要用于红外线控制设备。EG:红外线遥控器、光电开 关、光电计数设备等。 光敏接收管它是一个具有光敏特征的PN结,属于光敏二极管,具有单向导电性,因此工作时需加 上反向电压。无光照时,有很小的饱和反向漏电流(暗电流)。此时光敏管不导通。当光照时,饱和 反向漏电流马上增加,形成光电流,在一定的范围内它随入射光强度的变化而增大。红外线接收管 红外线接收管功能与光敏接收管相似只是不受可见光的干扰,感光面积大,灵敏度高,属于光敏二 极管,一般只对红外线有反应。 红外线接收头就是在红外线接收管的基础上增加了 对微弱信号进行放大的处理的电路,类似与三极 管的放大效果。

目录 目录

第一章 任务与要求 第二章 硬件电路设计 第三章 软件设计

第一章 项目描述

单片机控制直流电动机调速,单片机属于前端的控 制级,只需要能够产生可调的PWM波形就可以,PWM 脉宽调制,调节电机的输入占空比就可以控制电机的平 均电压,控制转速。驱动级,在控制级后。因为单片机 弱电不能直接驱动电机这样的强电,所以需要用功率开 关器件(如MOSFET等)来驱动电机。基本思路就是通 过弱电控制强电(本任务控制的为小型直流电动机)。 通过测速元件及LCD显示,在屏幕上能看到电机的转 速 ,这就是最简单的单片机调速测速器。 本设计以单片机为核心,应用红外传感器,电机驱 动电路和LCD显示来实现的。

单片机产生PWM信号控制直流电机调速的源代码

单片机产生PWM信号控制直流电机调速的源代码本例程利用2051的T0产生双路PWM信号,推动L293D或L298N为直流电机调速,程序已通过调试。

接L298N时相应的管脚上最好接上10K的上拉电阻。

有什么不对的地方欢迎大家批评指正!/* =======直流电机的PWM速度控制程序======== *//* 晶振采用11.0592M,产生的PWM的频率约为91Hz */#include<reg51.h>#include<math.h>#define uchar unsigned char#define uint unsigned intsbit en1=P1^0; /* L298的Enable A */sbit en2=P1^1; /* L298的Enable B */sbit s1=P1^2; /* L298的Input 1 */sbit s2=P1^3; /* L298的Input 2 */sbit s3=P1^4; /* L298的Input 3 */sbit s4=P1^5; /* L298的Input 4 */uchar t=0; /* 中断计数器*/uchar m1=0; /* 电机1速度值*/uchar m2=0; /* 电机2速度值*/uchar tmp1,tmp2; /* 电机当前速度值*//* 电机控制函数index-电机号(1,2); speed-电机速度(-100—100) */void motor(uchar index, char speed){if(speed>=-100 && speed<=100){if(index==1) /* 电机1的处理*/{m1=abs(speed); /* 取速度的绝对值*/if(speed<0) /* 速度值为负则反转*/{s1=0;s2=1;}else /* 不为负数则正转*/{s1=1;s2=0;}}if(index==2) /* 电机2的处理*/{m2=abs(speed); /* 电机2的速度控制*/if(speed<0) /* 电机2的方向控制*/{s3=0;s4=1;}else{s3=1;s4=0;}}}}void delay(uint j) /* 简易延时函数*/{for(j;j>0;j--);}void main(){uchar i;TMOD=0x02; /* 设定T0的工作模式为2 */ TH0=0x9B; /* 装入定时器的初值*/TL0=0x9B;EA=1; /* 开中断*/ET0=1; /* 定时器0允许中断*/TR0=1; /* 启动定时器0 */while(1) /* 电机实际控制演示*/{for(i=0;i<=100;i++) /* 正转加速*/{motor(1,i);motor(2,i);delay(5000);}for(i=100;i>0;i--) /* 正转减速*/{motor(1,i);motor(2,i);delay(5000);}for(i=0;i<=100;i++) /* 反转加速*/{motor(1,-i);motor(2,-i);delay(5000);}for(i=100;i>0;i--) /* 反转减速*/{motor(1,-i);motor(2,-i);delay(5000);}}}void timer0() interrupt 1 /* T0中断服务程序*/{if(t==0) /* 1个PWM周期完成后才会接受新数值*/{tmp1=m1;tmp2=m2;}if(t<tmp1) en1=1; else en1=0; /* 产生电机1的PWM信号*/ if(t<tmp2) en2=1; else en2=0; /* 产生电机2的PWM信号*/ t++;if(t>=100) t=0; /* 1个PWM信号由100次中断产生*///4级速度可调:0、1、2、3;对应占空比:0、1/4、2/4、3/4#include<reg52.h>sbit key=P3^6;sbit motor=P2^4;unsigned char key_scan(void);void motor_set(unsigned char v) ;void motor_init(void);unsigned char PWM_H=0,n=0,i=0;void main(){motor_init();while(1){if (key_scan() == 1){motor_set(i%4);}}}//电机转动void motor_run() interrupt 3{if(n<PWM_H) motor=1;else motor=0;n++;if(n>=4) n=0;}//速度控制,4级速度可调:0、1、2、3;对应占空比:0、1/4、2/4、3/4 void motor_set(unsigned char v){if (v>3) v=3;if (v == 0) TR1 = 0;else{TR1 = 1;PWM_H = v;}}//电机初始化void motor_init(void){EA=1;ET1=1;TMOD=TMOD & 0X0F | 0x20;}//扫描按键unsigned char key_scan(void){unsigned char on = 0,i;while(1){if(key==0) //判断是否按下{for(i=0;i<100;i++); //软件延时if(key==0) //再次判断是否按下{on = 1;break; //跳出循环}}}while(key==0);return 1;}}。

基于单片机的pid电机调速控制系统的硬件电路设计

下面是一个基于单片机的PID电机调速控制系统的硬件电路设计示例:

电路中使用了一个STM32F103C8T6微控制器,该MCU内置了PWM输出、ADC输入、定时器计数等功能,非常适合用于电机调速控制。

电机驱动采用了L298N模块,可以

控制两个直流电机的转速和方向。

另外,根据需要,可以加入光电编码器或霍尔传感

器等来获取电机的转速反馈信号。

电路中还使用了一个LCD1602液晶屏来显示电机转速、目标速度、PWM输出等信息,方便用户进行调试和监控。

此外,还可以使用按键开关来控制电机的启停和目标速度

的调节。

在硬件电路设计完成后,需要编写单片机程序来实现PID控制算法、PWM输出、

ADC采样等功能。

通常可以使用Keil、IAR等集成开发环境来编写和调试程序,也可

以使用Arduino IDE等编程环境进行开发。

这只是一个简单的PID电机调速控制系统的硬件电路设计示例,具体的实现方式和细

节可能会因应用场景和需求的不同而有所不同。

基于51单片机的PWM直流电机调速

基于51单片机的PWM直流电机调速在现代社会,PWM直流电机已经成为各类机械设备不可或缺的动力源。

为了更好地控制电机的转速和输出功率,我们需要进行PWM调速操作。

本文将简要介绍如何基于51单片机实现PWM直流电机的调速。

一、PWM调速原理PWM调速是一种通过改变电机供电电压的占空比来调整电机转速和功率的方法。

当一个周期内高电平所占的时间比较短时,电机得到的平均电流和平均转矩也相应减小,电机的速度和功率也随之降低。

反之,当高电平所占的时间比较长时,电机得到的平均电流和平均转矩也相应增大,电机的速度和功率也随之提高。

因此,通过改变PWM信号的高电平占空比,可以实现直流电机的调速、调功等功能,极大地提高了电机的效率和可控性。

二、硬件电路搭建根据上述PWM调速原理,我们需要搭建一个控制板,将51单片机的PWM输出与直流电机相连。

具体电路如下:1、选择合适的电源供电,一般为12V/24V直流电源。

2、使用L298N模块作为直流电机驱动模块,将模块的电源接到电源供电上,将模块的IN1和IN2引脚分别接到51单片机的P1^0和P1^1引脚上,将直流电机的正负极分别接到模块的OUT1和OUT2引脚上。

3、将51单片机的P1^2引脚连接到一个脉冲宽度计波形滤波器(LCF)的输入端,并将输出端接到L298N模块的ENA引脚上。

4、调整脉冲宽度计波形滤波器的参数,以达到合理的PWM输出波形。

5、建立一个按键,将按键的一端接到51单片机的P3^2引脚上,将另一端接到单片机的地端。

6、根据需要进行其他接线。

三、软件程序设计根据上述硬件电路,我们需要进行相应的软件程序设计,以实现基于51单片机的PWM 直流电机调速。

以下是程序设计的主要步骤:1、在程序中定义需要使用的IO口。

2、调用定时器初始化程序,设置定时器的时钟频率、计数器值和工作方式等参数。

3、编写一个PWM输出函数,实现对PWM信号的输出。

4、编写一个ADC采样函数,读取ADC转换器的值,并根据采样值输出一定的PWM信号。

单片机课程设计PWM直流电动机调速控制系统方案

单片机原理及应用—— P W M直流电机调速控制系统概括直流电动机具有良好的启动性能和调速特性。

具有起动转矩大、调速平稳、经济大范围、调速容易、调速后效率高等特点。

本文设计的直流电机调速系统主要由51单片机、电源、H桥驱动电路、LED 液晶显示器、霍尔测速电路和独立按键组成的电子产品组成。

电源采用78系列芯片,采用PWM波方式实现电机+5V、+15V调速,PWM为脉宽调制,通过51单片机改变占空比实现。

通过独立的按键实现电机的启停、调速和转向的手动控制,LED实现测量数据(速度)的显示。

电机转速采用霍尔传感器检测输出方波,通过51单片机统计1秒内方波脉冲个数,计算电机转速,实现直流电机的反馈控制。

关键词:直流电机调速; H桥驱动电路; LED显示屏; 51单片机目录摘要2摘要错误!未定义书签。

目录3第 1 章引言41.1 概述41.2 国外发展现状41.3 要求51.4 设计目的及6第 2 章项目论证与选择72.1 电机调速模块72.2 PWM调速工作模式72.3 PWM脉宽调制方式错误!未定义书签。

2.4 PWM 软件实现错误!未定义书签。

第三章系统硬件电路设计83.1 信号输入电路83.2 电机PWM驱动模块电路9第 4 章系统的软件设计104.1 单片机选型104.2 系统软件设计分析10第 5 章 MCU 系统集成调试135.1 PROTEUS 设计与仿真平台错误!未定义书签。

18传统开发流程对比错误!未定义书签。

第一章简介1.1 概述现代工业的电驱动一般要求部分或全部自动化,因此必须与各种控制元件组成的自动控制系统相联动,而电驱动可视为自动电驱动系统的简称。

在这个系统中,生产机械可以自动控制。

随着现代电力电子技术和计算机技术的发展以及现代控制理论的应用,自动电驱动正朝着计算机控制的生产过程自动化方向发展。

以实现高速、高质量、高效率的生产。

在大多数集成自动化系统中,自动化电力牵引系统仍然是不可或缺的组成部分。

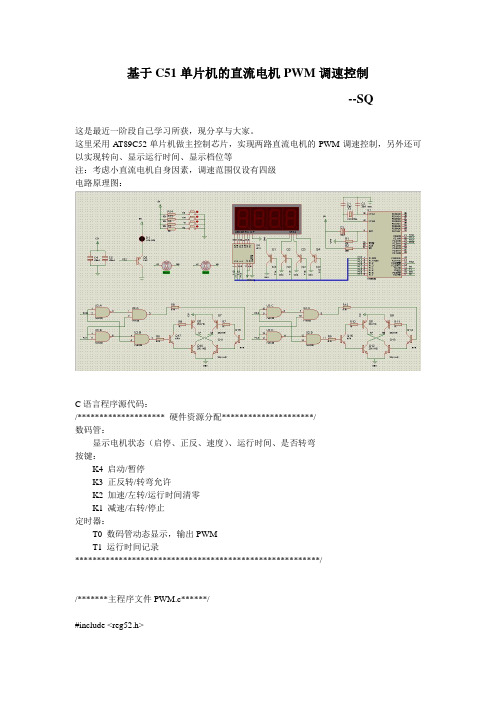

基于C51单片机的直流电机PWM调速控制(包含原理图及C源代码)

基于C51单片机的直流电机PWM调速控制--SQ这是最近一阶段自己学习所获,现分享与大家。

这里采用A T89C52单片机做主控制芯片,实现两路直流电机的PWM调速控制,另外还可以实现转向、显示运行时间、显示档位等注:考虑小直流电机自身因素,调速范围仅设有四级电路原理图:C语言程序源代码:/******************** 硬件资源分配*********************/数码管:显示电机状态(启停、正反、速度)、运行时间、是否转弯按键:K4 启动/暂停K3 正反转/转弯允许K2 加速/左转/运行时间清零K1 减速/右转/停止定时器:T0 数码管动态显示,输出PWMT1 运行时间记录********************************************************//*******主程序文件PWM.c******/#include <reg52.h>#include "Afx.h"#include "Config.c"#define CIRCLE 5 //脉冲周期//按键定义uchar key,key_tmp=0, _key_tmp=0;//显示定义uchar LedState=0xF0; //LED显示标志,0xF0不显示,Ox00显示uchar code LED_code_d[4]={0xe0,0xd0,0xb0,0x70}; //分别选通1、2、3、4位uchar dispbuf[4]={0,0,0,0}; //待显示数组uchar dispbitcnt=0; //选通、显示的位uchar mstcnt=0;uchar Centi_s=0,Sec=0,Min=0; //分、秒、1%秒//程序运行状态标志bit MotState=0; //电机启停标志bit DirState=0; //方向标志0前,1后uchar State1=-1;uchar State2=-1;uchar State3=0;uchar State4=-1;uchar LSpeed=0;uchar RSpeed=0;//其他uint RunTime=0;uint RTime_cnt=0;uint LWidth;uint RWidth; //脉宽uint Widcnt=1;uint Dispcnt;//函数声明void key_scan(void);void DisBuf(void);void K4(void);void K3(void);void K2(void);void K1(void);void disp( uchar H, uchar n );void main(void){P1|=0xF0;EA=1;ET0=1;ET1=1;TMOD=0x11;TH0=0xFC;TL0=0x66; //T0,1ms定时初值TH1=0xDB;TL1=0xFF; //T1,10ms定时初值TR0=1;Widcnt=1;while(1){key_scan();switch(key){case 0x80: K1(); break;case 0x40: K2(); break;case 0x20: K3(); break;case 0x10: K4(); break;default:break;}key=0;DisBuf();LWidth=LSpeed;RWidth=RSpeed;}}//按键扫描**模拟触发器防抖void key_scan(void){key_tmp=(~P3)&0xf0;if(key_tmp&&!_key_tmp) //有键按下{key=(~P3)&0xf0;}_key_tmp=key_tmp ;}//按键功能处理/逻辑控制void K4(void){if(State4==-1){State4=1;TR1=1;dispbuf[3]=1;LedState=0x00; //打开LEDMotState=1; //打开电机LSpeed=1;RSpeed=1; //初速设为1}else if(State4==1){State4=0;TR1=0;MotState=0; //关闭电机}else if(State4==0){MotState=1;if(State3==0){State4=1;TR1=1;}else if(State3==1){LSpeed=2;RSpeed=2;}}}void K3(void){if(State4==1)DirState=!DirState;if(State4==0){if(State3==0){State3=1; //可以转向标志1可以,0不可以TR1=1;dispbuf[3]=9;MotState=1;LSpeed=2;RSpeed=2;}else if(State3==1){State3=0;TR1=0;dispbuf[3]=0;MotState=0;}}}void K2(void){if(State4==1&&LSpeed<4&&RSpeed<4){LSpeed++;RSpeed++;}else if(State4==0){if(State3==0){//State4=-1;//LedState=0xF0;MotState=0;Sec=0;Min=0;}else if(State3==1&&LSpeed<4&&RSpeed<4){//TurnState=0;LSpeed=2;RSpeed++;}}}void K1(void){if(State4==1&&LSpeed>1&&RSpeed>1){LSpeed--;RSpeed--;}else if(State4==0){if(State3==0){State4=-1;LedState=0xF0;MotState=0;}else if(State3==1&&LSpeed<4&&RSpeed<4){//TurnState=1;LSpeed++;RSpeed=2;}}}//显示预处理void DisBuf(void){if(RTime_cnt==100){Sec++;RTime_cnt=0;}if(Sec==60){Min++;Sec=0;}if(State4==1){dispbuf[0]=Sec%10;dispbuf[1]=Sec/10;dispbuf[2]=Min;if(!DirState) //正转dispbuf[3]=LSpeed;if(DirState) //反转dispbuf[3]=LSpeed+4;}if(State4==0){if(State3==0){dispbuf[0]=Sec%10;dispbuf[1]=Sec/10;dispbuf[2]=Min;dispbuf[3]=0;}if(State3==1){dispbuf[0]=RSpeed;dispbuf[1]=LSpeed;dispbuf[2]=Min;dispbuf[3]=9;}}}//LED驱动void disp( uchar H, uchar n ){P1=n;P1|=LedState ;P1|=LED_code_d[H];}//T0中断**显示/方波输出void Time_0() interrupt 1{TH0=0xFC;TL0=0x66;Widcnt++;Dispcnt++;//电机驱动/方波输出if(Widcnt>CIRCLE){Widcnt=1;}if(Widcnt<=LWidth)LMot_P=!DirState&&MotState;elseLMot_P=DirState&&MotState;LMot_M=DirState&&MotState;if(Widcnt<=RWidth)RMot_P=!DirState&&MotState;elseRMot_P=DirState&&MotState;RMot_M=DirState&&MotState;//显示if(Dispcnt==5){disp(dispbitcnt,dispbuf[dispbitcnt]);dispbitcnt++;if(dispbitcnt==4){dispbitcnt=0;}Dispcnt=0;}}//T1中断**运行时间void Time_1() interrupt 3{TH1=0xDB;TL1=0xFF;RTime_cnt++;}/******配置文件Afx.h******/#ifndef _AFX_#define _AFX_typedef unsigned char uchar;typedef unsigned int uint;typedef unsigned long ulong;#endif/******IO配置文件Config.c******/#ifndef _Config_#define _Config_#include "Afx.h"#include <reg52.h>//显示定义sbit led=P3^2;//电机引脚定义sbit LMot_P=P2^2; sbit LMot_M=P2^3; sbit RMot_P=P2^0; sbit RMot_M=P2^1;#endif。

单片机控制的交流异步电机变频调速

单片机控制的交流异步电机变频调速摘要:单片机控制的变频调速系统设计思想是用转差频率进行控制。

通过改变程序来达到控制转速的目的。

本文用MCS-51系列的8051单片微型计算机和SA4828三相SPWM 产生器及少量的扩展外围芯片构成,充分发挥其控制电路简单、控制方式灵活、输出波形优点多的特点,实现三相异步电机变频调速的目的。

关键词:单片机;三相异步电机;变频调速1、交流三相异步电动机和变频调速技术介绍1.1 三相异步电动机 交流电动机,尤其是感应异步电动机,具有结构简单、价格低廉、坚固耐用、维护方便,可工作在恶劣的环境中等优点,在伺服驱动系统中越来越受到人们的关注。

1.2 变频调速技术 三相异步电动机的调速方法有三种:变极调速、改变转差率调速、变频调速。

其中变频调速具有很大优势,效率最高、性能最好、应用最广泛的是变频调速,它可以构成高动态性能的交流调速系统来取代直流调速系统,并且是交流调速的主要发展方向。

它的调速性能与可靠性不断完善,价格不断降低,特别是变频调速节能效果明显,而且易于实现自动化控制,所以交流电动机的变频调速刚反应用于工业行业。

目前变频器不但在传统的电力拖动系统中得到了广泛的应用,而且已扩展到了工业生产的所有领域,以及空调器、洗衣机、电冰箱等家电中。

2、三相异步电机的变频调速原理异步电动机的转速是取决于同步转速的:)1(0s n n -=式中: n ——电动机的转速,m/min0n ——电动机的同步转速,r/mins ——电动机的转差率 s=(n 1-n/)=△n/ n 1而同步转速则主要取决于频率p fn 60=式中:f——输入频率,Hzp——电动机的磁极对数由以上两式可知变频调速技术的基本原理是根据电机转速与工作电源输入频率成正比的关系:p sf n) 1(60-=由上式可知,在电动机磁极对数不变的情况下,通过改变电动机工作电源频率达到改变电机转速的目的。

当改变电动机定子电源的频率时,电动机的同步转速将随频率正比变化,于是转子转速将随之而变化,这种通过改变电源频率实现的速度调节称为变频调速。

基于单片机控制的步进电机调速系统的设计

基于单片机控制的步进电机调速系统的设计步进电机是一种常用的电机类型,它通常用来实现精确定位和控制运动。

步进电机的控制需要一个精确的调速系统来确保稳定的运行和准确的位置控制。

本文将基于单片机控制的步进电机调速系统进行设计。

首先,我们需要选择合适的硬件以及编程平台。

本设计选择使用Arduino Uno作为单片机控制器,它具有易用性和强大的控制功能。

步进电机选择了NEMA 17型号,它具有较高的分辨率和扭矩输出。

接下来,进行电路设计与连接。

将步进电机的四个线圈连接到单片机的GPIO引脚上,并使用电流驱动模块控制电机的供电。

通过连接外部电源,电流驱动器将为步进电机提供稳定的电流,以确保电机能够正常工作。

在编程方面,首先需要编写初始化代码,配置单片机的GPIO引脚以及串口通信功能。

然后,可以使用Arduino提供的步进电机库来控制电机的旋转。

该库提供了简单的命令来控制步进电机的转动方向和转速。

为了设计调速系统,我们可以使用一个旋转编码器来实时监测电机的转速。

旋转编码器将会测量电机的转动次数,从而计算出电机的转速。

在单片机的程序中,我们可以设置一个目标转速,并根据旋转编码器的数据来调整电机的驱动频率。

为了实现平滑的调速过程,我们可以使用PID控制算法来调整电机的驱动频率。

PID控制算法是一种经典的反馈控制算法,它可以根据目标值和实际值之间的差异来调整控制信号。

通过不断地比较电机的实际速度与目标速度,PID控制算法可以动态地调整电机的驱动频率,以达到稳定的调速效果。

最后,我们可以设计一个用户界面来设置目标速度和监控电机的运行状态。

通过串口通信功能,单片机可以与上位机进行数据交互,用户可以通过上位机发送指令来设置目标速度,并且可以实时监测电机的转速和运行状态。

总结起来,基于单片机控制的步进电机调速系统设计需要进行硬件选择与连接、软件编程以及用户界面设计。

通过合理地选择硬件和软件方案,以及使用PID控制算法,我们可以实现一个稳定且准确的步进电机调速系统。

51单片机控制直流电机调速系统流程图:

51单片机控制直流电机调速系统流程图:

题目:单片机控制直流电机调速系统——软件设计

1. 编一段显示程序分别显示当前的转速和我们所需要的转速。

显示用4段数码管来实现。

2:编一段PWM调速的程序,来控制脉冲的宽度从而来控制电机的转速。

3:通过霍尔传感器测速,利用霍尔把信号传给单片机,单片机利用计数器的功能来记录转速,并同时把转速用数码管显示出来。

4:由于真实的转速和我们所设订的转速可能存在很大的误差,所以要编一段PID调速的程序,通过PID调节来减少误差。

5.要3个按键,键1实现设定转速的功能,键2实现切换功能(从所设定的转速切换到真实的转速的显示,键3实现开关的功能。

单片机控制直流电机调速汇编

单片机控制直流电机调速汇编单片机是一种集成电路芯片,具有微处理器的所有功能,并可用于嵌入式系统中。

直流电机是一种常见的电动机,其转速与电压成正比。

通过单片机控制直流电机调速可以实现对电机转速的精确控制,广泛应用于机械、电子、自动化等领域。

单片机控制直流电机调速的基本原理是通过改变电压和脉宽调制(PWM)信号的占空比来控制直流电机的电压和转速。

实现这一控制的关键是编写相关的汇编程序。

编写汇编程序前,首先需要了解单片机的输入输出口、定时器和中断控制等相关知识。

使用合适的端口初始化函数,将所需的引脚配置为输出模式。

接下来,需要使用定时器来产生所需的PWM信号。

可以选择合适的定时器模式,并设置相关的定时器计数值和预分频系数,以得到所需的PWM频率和占空比。

通过改变PWM信号的占空比,可以控制直流电机的电压和转速。

占空比为高电平时间占总周期时间的比例。

通过改变占空比的大小,可以调整输出电压的大小,进而控制电机转速。

编写汇编程序时,可以使用定时器中断来控制PWM信号的占空比改变。

在中断服务子程序中,可以根据所需的转速和占空比设定,改变输出口的状态,从而改变PWM信号的占空比。

为了实现精确的调速控制,还可以在汇编程序中加入PID控制算法。

PID控制是一种经典的控制算法,可以根据实际转速和目标转速之间的差异,自动调整PWM信号的占空比,实现闭环控制。

在编写汇编程序时,需要仔细考虑程序执行的时间和顺序。

可以使用延时循环来控制程序的执行时间,以保证定时器和PWM信号的稳定性。

总之,单片机控制直流电机调速的汇编程序编写需要对单片机的输入输出口、定时器和中断控制等相关知识有一定的了解。

通过合理设置定时器和PWM信号的占空比,以及加入PID控制算法,可以实现精确的调速控制。

单片机电调

单片机通过电调控制无刷电机

单片机输出一定的频率和一定脉宽的PWM波,模拟飞控的油门控制,从而解锁电调,通过调节PWM脉宽,控制电调,从而控制无刷电机的转速。

电调接线

我这里使用过的是XXD 新西达 30A 的电调。

如图中,电调上有8根线,

蓝色的三根线与无数电机的三根线链接;

黑色和红色为电源的正负极,红色为正极,黑色为负极,接至电源即可,电源供电电

压范围根据自己购买的电调属性确认,我这款供电范围为:4 ~ 16V,一般供电12V;

三根细线为控制信号线,其中黄色-信号线,输入PWM;红色-电源线,接至5V;棕

色-地线。

如上图,无数电机三根线与电调三根蓝色线接即可,接线方式任意,若发现电机旋转

方向相反,只要调整上述三根的任意两根线即可。

电调的解锁与调速

第一次使用电调时,需要识别飞控的最大行程和最小行程,即解锁。

方法如下:

输入PWM 频率为 50HZ,脉宽为2ms(10%占空比),电调上电,会听到“BB”两声;

调整脉宽为1ms(5%占空比),会听到“BBB”三声,解锁完毕。

电调解锁完毕后,只需要在1ms ~ 2ms(5% - 10%占空比)之间,调整脉宽,即可调整无刷电机转速,1ms为停止,2ms为最大转速。

输入PWM可以通过信号发生器输入,也可通过单片机PWM模块配置输入。

基于51单片机的PWM直流电机调速系统

基于51单片机的PWM直流电机调速系统一、本文概述随着现代工业技术的飞速发展,直流电机调速系统在众多领域如工业自动化、智能家居、航空航天等得到了广泛应用。

在众多调速方案中,基于脉冲宽度调制(PWM)的调速方式以其高效、稳定、易于实现等优点脱颖而出。

本文旨在探讨基于51单片机的PWM直流电机调速系统的设计与实现,以期为相关领域的技术人员提供一种可靠且实用的电机调速方案。

本文将简要介绍PWM调速的基本原理及其在直流电机控制中的应用。

随后,将详细介绍基于51单片机的PWM直流电机调速系统的硬件设计,包括电机选型、驱动电路设计、单片机选型及外围电路设计等。

在软件设计部分,本文将阐述PWM信号的生成方法、电机转速的检测与控制算法的实现。

还将对系统的性能进行测试与分析,以验证其调速效果及稳定性。

本文将总结基于51单片机的PWM直流电机调速系统的优点与不足,并提出改进建议。

希望通过本文的阐述,能为相关领域的研究与应用提供有益参考。

二、51单片机基础知识51单片机,也被称为8051微控制器,是Intel公司在1980年代初推出的一种8位CISC(复杂指令集计算机)单片机。

尽管Intel公司已经停止生产这种芯片,但由于其架构的通用性和广泛的应用,许多其他公司如Atmel、STC等仍然在生产与8051兼容的单片机。

51单片机的核心部分包括一个8位的CPU,以及4KB的ROM、低128B 的RAM和高位的SFR(特殊功能寄存器)等。

它还包括两个16位的定时/计数器,四个8位的I/O端口,一个全双工的串行通信口,以及一个中断系统。

这些功能使得51单片机在多种嵌入式系统中得到了广泛的应用。

在PWM(脉冲宽度调制)直流电机调速系统中,51单片机的主要作用是生成PWM信号以控制电机的速度。

这通常是通过定时/计数器来实现的。

定时/计数器可以设置一定的时间间隔,然后在这个时间间隔内,CPU可以控制I/O端口产生高电平或低电平,从而形成PWM信号。

单片机对电机的调速控制电路

单片机对直流电机的调速控制电路刘新阳李静晶摘要:脉宽调制(PWM)是利用微处理器的数字输出来对模拟电路进行控制的一种非常有效的技术,广泛应用在从测量、通信到功率控制与变换的许多领域中。

在所设计的这个电路中,用PWM对直流电机转速做精确控制。

电路中用到的电机驱动芯片L298N是SGS公司的产品,内部包含4通道逻辑驱动电路,是一种二相和四相电机的专用驱动器,即内含二个H桥的高电压大电流双全桥式驱动器,接收标准TTL逻辑电平信号,可驱动46V、2A以下的电机。

关键字:PWM 单片机L298 直流电机一、引言提到电机转速控制一般大家都会想到调节电机的供电电压,但调节电压会使电机的转矩发生很大的变化。

在实际生活中,很多时候我们希望能在电机转速得到控制的前提下保持电机的转矩,怎样克服这个问题呢,在查询了很多资料和进行了大量实验后我认为使用电机的PWM控制可以很好的解决这一问题。

二、设计原理在电机控制中我采用了脉宽调制PWM,脉宽宽度调制式(PWM)开关型稳压电路是在控制电路输出频率不变的情况下,通过电压反馈调整其占空比,从而达到稳定输出电压的目的。

模拟信号的值可以连续变化,其时间和幅度的分辨率都没有限制。

9V电池本身就是一种模拟器件,因为它的输出电压并不精确地等于9V,而是随时间发生变化,并可取任何实数值。

与此类似,从电池吸收的电流也不限定在一组可能的取值范围之内。

而模拟信号与数字信号的区别在于后者的取值通常只能属于预先确定的可能取值集合之内,例如在{0V, 5V}这一集合中取值。

尽管模拟控制看起来可能直观而简单,但它并不总是非常经济或可行的。

其中一点就是,模拟电路容易随时间漂移,因而难以调节。

能够解决这个问题的精密模拟电路可能非常庞大、笨重(如老式的家庭立体声设备)和昂贵。

模拟电路还有可能严重发热,其功耗相对于工作元件两端电压与电流的乘积成正比。

模拟电路还可能对噪声很敏感,任何扰动或噪声都肯定会改变电流值的大小。

基于单片机的直流无刷电机调速电路设计

一、概述现代工业生产中,电机作为常见的驱动设备,广泛应用于各种机械设备中。

而直流无刷电机作为一种高效、可靠的电机类型,被广泛应用于各种领域,如汽车、航空航天、工业自动化等。

直流无刷电机在这些应用中常需要进行调速控制,以适应不同工况下的需求。

而基于单片机的直流无刷电机调速电路设计,不仅可以实现精确的调速控制,同时还可以实现多种保护功能,提高了电机的可靠性和性能。

二、直流无刷电机调速原理1. 直流无刷电机工作原理直流无刷电机是一种将电能转换为机械能的装置,其工作原理是依靠电磁感应和电场力的作用。

当电流通过电机的线圈时,会产生磁场,而通过电子开关控制磁场的变化,从而驱动转子旋转。

2. 调速原理直流无刷电机的转速与电压或电流成正比,因此通过调节电机的供电电压或电流大小,可以实现对电机转速的调节。

而单片机作为控制中心,可以通过采集电机转速反馈信号,通过控制电机供电电压或电流大小,实现对电机的精准调速。

三、基于单片机的直流无刷电机调速电路设计1. 电机驱动电路设计为了实现对直流无刷电机的精确控制,需要设计一个高性能的电机驱动电路。

电机驱动电路通常包括功率放大器、电流感应电路、电流反馈电路等部分。

其中功率放大器主要用于放大来自单片机的PWM控制信号,并驱动电机;电流感应电路用于采集电机的电流信号,以实现对电机电流的监测和控制;电流反馈电路则用于对电机电流进行反馈,以保证电机运行的稳定性和安全性。

2. 单片机控制电路设计单片机作为控制中心,需要设计一个高性能的控制电路,以实现对电机的精确控制。

控制电路通常包括主控芯片、AD/DA转换电路、通信接口、显示器等部分。

主控芯片用于控制电机的启停、正反转、以及调速等功能;AD/DA转换电路用于采集电机的转速反馈信号,并实现对电机转速的实时监测和控制;通信接口和显示器则用于与外部设备进行通讯和显示。

3. 保护电路设计为保证电机运行的安全可靠,需要设计一个完善的保护电路。

保护电路通常包括过压保护、欠压保护、过流保护、过温保护等部分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单片机对直流电机的调速控制电路

刘新阳李静晶摘要:

脉宽调制(PWM)是利用微处理器的数字输出来对模拟电路进行控制的一种非常有效的技术,广泛应用在从测量、通信到功率控制与变换的许多领域中。

在所设计的这个电路中,用PWM对直流电机转速做精确控制。

电路中用到的电机驱动芯片L298N是SGS公司的产品,内部包含4通道逻辑驱动电路,是一种二相和四相电机的专用驱动器,即内含二个H桥的高电压大电流双全桥式驱动器,接收标准TTL逻辑电平信号,可驱动46V、2A以下的电机。

关键字:

PWM 单片机L298 直流电机

一、引言

提到电机转速控制一般大家都会想到调节电机的供电电压,但调节电压会使电机的转矩发生很大的变化。

在实际生活中,很多时候我们希望能在电机转速得到控制的前提下保持电机的转矩,怎样克服这个问题呢,在查询了很多资料和进行了大量实验后我认为使用电机的PWM控制可以很好的解决这一问题。

二、设计原理

在电机控制中我采用了脉宽调制PWM,脉宽宽度调制式(PWM)开关型稳压电路是在控制电路输出频率不变的情况下,通过电压反馈调整其占空比,从而达到稳定输出电压的目的。

模拟信号的值可以连续变化,其时间和幅度的分辨率都没有限制。

9V电池本身就是一种模拟器件,因为它的输出电压并不精确地等于9V,而是随时间发生变化,并可取任何实数值。

与此类似,从电池吸收的电流也不限定在一组

可能的取值范围之内。

而模拟信号与数字信号的区别在于后者的取值通常只能属于预先确定的可能取值集合之内,例如在{0V, 5V}这一集合中取值。

尽管模拟控制看起来可能直观而简单,但它并不总是非常经济或可行的。

其中一点就是,模拟电路容易随时间漂移,因而难以调节。

能够解决这个问题的精密模拟电路可能非常庞大、笨重(如老式的家庭立体声设备)和昂贵。

模拟电路还有可能严重发热,其功耗相对于工作元件两端电压与电流的乘积成正比。

模拟电路还可能对噪声很敏感,任何扰动或噪声都肯定会改变电流值的大小。

通过以数字方式控制模拟电路,可以大幅度降低系统的成本和功耗。

简而言之,PWM是一种对模拟信号电平进行数字编码的方法。

通过高分辨率计数器的使用,方波的占空比被调制用来对一个具体模拟信号的电平进行编码。

PWM信号仍然是数字的,因为在给定的任何时刻,满幅值的直流供电要么完全有(ON),要么完全无(OFF)。

电压或电流源是以一种通(ON)或断(OFF)的重复脉冲序列被加到模拟负载上去的。

通的时候即是直流供电被加到负载上的时候,断的时候即是供电被断开的时候。

只要带宽足够,任何模拟值都可以使用PWM进行编码。

例如使用9V电池来给一个白炽灯泡供电。

如果将连接电池和灯泡的开关闭合50ms,灯泡在这段时间中将得到9V供电。

如果在下一个50ms中将开关断开,灯泡得到的供电将为0V。

如果在1秒钟内将此过程重复10次,灯泡将会点亮并像连接到了一个4.5V电池(9V的50%)上一样。

这种情况下,占空比为50%。

这样利用PWM对电机的控制,就可以在不改变电机转矩前提下对电机进行调速控制了。

三、电路

电路中用到的单片机和电机驱动芯片L298N都用到5V电源,而电机使用的是12V电压,所以我用7805做稳压芯片,如图1。

输入端和输出端的电容起到去耦作用。

图1

直流电机控制采用高性能单片机AT89S52输出可调占空比的PWM方波。

电机驱动芯片为L298N。

直流电机驱动就是利用PWM脉宽控制L298N电流输出大小。

其电路图如图2所示。

图2

图中单片机使用12MHZ晶振,P1.1产生PWM信号,P1.0和P1.2分别产生高低电位控制电机旋转方向。

电机驱动芯片L298N其实就是一个全桥驱动电路。

如图3所示。

它接收的是PWM方波,输出为跟PWM方波占空比相同的外接电压方波。

图3

接线中容易出错的事是L298的15脚和1脚没有接地,这样导致电流不能流向地,电机不转。

芯片的第1、5、6、7引脚控制一个桥,5、7接入高低电平控制电机旋转方向,6号引脚为使能端它接收单片机传来的PWM信号,它们控制的电机由2、3号引脚输出。

10、11、12、15和13、14引脚控制另外的一个桥。

图4为L298N的内部电路。

图4

四、程序

#include <reg51.h>

#include <stdio.h> //PWM调制

#include <math.h>

sbit P10=P1^0; //端口设置

sbit P11=P1^1;

sbit P12=P1^2;

unsigned int j;

void delay (unsigned int m) //延时m*1/31ms子程序{ unsigned int r;

for (;m>0;m--)

{ for (r=0;r<4;r++)

{ ; }

}

}

//主程序

void main (void)

{ void OutputPWM( );

P10=1;

P12=0;

//电机正转

for(j=0;j<32;j++)//输出连续变化的PWM信号,占空比从0开始每秒增加1/31 { OutputPWM ( ); //输出PWM

delay (31000); //延时1S

};

P10=1;

P12=1; //快速停止

delay (3100); //延时0.1S

P10=0;

P12=1;

//电机反转

for (j=10;j<32;j++)//输出连续变化的PWM信号,占空比从0开始每秒增加1/31 { OutputPWM ( ); //输出PWM

delay (31000); //延时1S

};

P10=1;

P12=1; //快速停止

delay (3100); //延时0.1S

}

void OutputPWM (void)

{ P11=0;

delay (31-j);

P11=1;

delay (j);

}

五、实验

PWM调速,试验中是开环的,没有检测装置。

这种其实是没有使用价值的。

PWM的占空比与速度完全不成线性关系。

不要期望精确调速,而且有很大一段PWM死区,即电机不动,这是平均电压没有达到直流电机的启动电压的原因。

PWM波从0-31,满电压为12V,占空比一直到12都不转。

过了12以后非线性非常非常严重。

几乎到21就升到12V再改变也没有意义了。

估计有什么问题。

注意一个很重要的问题,电路中5V和12V一定要共地。

如果不共地,芯片将会无法正常工作。

图5。