矿山井底车场线路尺寸设计

井底车场设计

采矿学(二)井底车场设计姓名:张金龙班级:采矿工程(1)班学号:2008171408指导教师:孙志文1、井底车场1.1 井底车场的作用井底车场是位于开采水平,井筒附近的一组巷道与硐室的总称,是连接井筒提升与大巷运输的枢纽,担负着煤、矸、物料、人员的转运任务,并为矿井的排水、通风、动力供应、通讯和调度服务,对保证矿井正常生产和安全生产起着重要的作用。

1.2 井底车场构成井底车场由线路、布置线路的巷道和完成特定功能的硐室组成。

1.2.1 井底车场线路1、主井重车线、空车线井底车场内一般只设一条空重车线,特大型矿井根据需要也可设两条空重车线。

大巷采用固定厢式矿车运煤时,大中型矿井的空重车线长度为宜各自为1.5~2.0倍列车长度。

采用底卸矿车运煤时,主井空重车线长度视线路布置及调车方式确定,并能容纳1.0列车。

对于主井采用罐笼提升的小型矿井,副井提升部分煤炭时,每个井筒的空重列车长度应各自容纳1.0~1.5列车。

2、副井重车线、空车线对于采用固定式矿车为辅助运输的大中型矿井,副井空重车线宜各自为1.0~1.5倍列车长度。

对小型矿井,副井空重车线长度应能容纳0.5~1.0倍列车长度。

3、材料车线并列布置在副井空车线一侧,其长度宜按10辆到1列材料(设备)车的长度确定。

4、调车线调车线是调动空重车辆及电机车运行的线路,其长度大于1.0列车长度与电机车的长度之和。

5、人车线设在副井回车线内,其长度一般为一列成长度再加15~20米。

6、回车线回车线要根据来车方向、调车方式、坡度要求和回车要求等因素确定。

为了调车方便,一般主副井空车线、副井重车线设自动滚行坡度,其高差损失由上坡弥补。

在主井重车线内,矿车进入翻笼要借助与设在翻笼前的推车机来实现。

1.2.2 井底车场通过能力井底车场通过能力是指车场内的卸载能力和线路通过能力。

采用机车运输时,井底车场通过能力与井底车场形式、卸载方式、矿车载重量和调车方式有关。

井底车场设计说明书

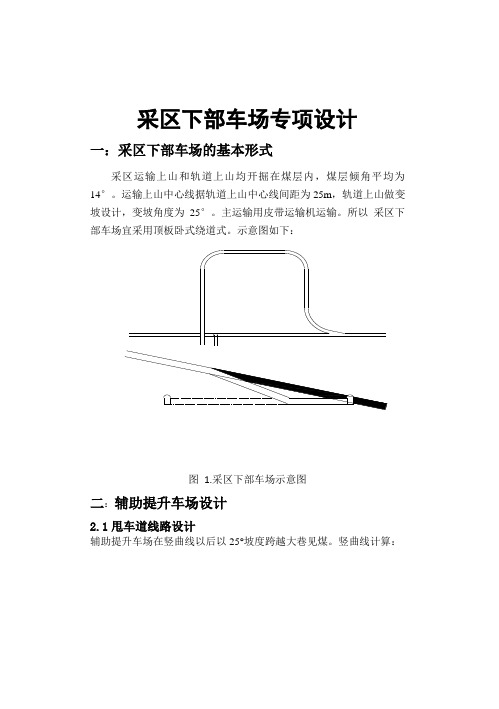

采区下部车场专项设计一:采区下部车场的基本形式采区运输上山和轨道上山均开掘在煤层内,煤层倾角平均为14°。

运输上山中心线据轨道上山中心线间距为25m,轨道上山做变坡设计,变坡角度为25°。

主运输用皮带运输机运输。

所以采区下部车场宜采用顶板卧式绕道式。

示意图如下:图 1.采区下部车场示意图二:辅助提升车场设计2.1甩车道线路设计辅助提升车场在竖曲线以后以25°坡度跨越大巷见煤。

竖曲线计算:AEO 'Cbfa'oR G =1500rG=37'49"R d =900rd=30'56"'49"图2.高低道关系图根据生产实践经验,竖曲线半径定位为:50001RG=(高道,重车线) 9000R D=(低道,空车线)存车线取半列车,即AO=L e+n ⨯L m =4500+10265002200=⨯G i 取11‰(高道自动滚行坡,重车道)arctan 0.0113749G r ==′″D i 取9‰(低道自动滚行坡,空车道)arctan 0.0093056D r ==′″G β(高道竖曲线回转角)()G G 2537492422'11"(cos cos )15000cos 3749cos 25=l sin sin 15000sin 25sin 3749=2422'11"tan15000tan=3239222422'11"15000=638057.357.3G G G G G G G G G G G G r h R R T R K R βθγθθγββ=-=︒-=︒=-=⨯-︒=-=⨯︒-︒==⨯︒==⨯︒︒′″(′″)1404(′″)61742530562530'56"(cos cos )9000cos 305625)843(sin sin )900030562530'56"tan 9000tan 2038222530'56"9000400857.357.3D D D D D D D D D D D D D Dh R l R T R K R βθγγθθγββ=+=︒+=︒=-=⨯︒==+=⨯︒︒==⨯=︒==⨯=︒︒′″(′″-cos (sin25+sin ′″)=3885AO=L e+n ⨯L m =4500+10265002200=⨯EO=AO+TD=26500+2038=28538OO ’=29087; EO ’ =608; FO ’=775; FO=29792; OB=26553;竖曲线的相对位置L AB 、L A′C 两竖曲线下端点间的平距L AB =52;两竖曲线上端点的斜面距离L CA ’=2584;2.2起坡点起坡点的位置L 1及轨道上山变坡段长度L 2 绕道车场起坡后跨越大巷,需保持一定岩柱(如下图),根据经验,取运输大巷中心轨面水平至轨道上山轨面的距离为15m 则:图3.大巷与边坡点关系21150002038=37531sin sin 25D h l T θ=+=+︒121sin (tan)sin 2sin()20160253056sin 15=375319000tansin 152sin 10=63195DD h l l R βββθβ=-+-︒︒-+⨯⨯︒︒′″() 式中 1ch 20000 h 20160=+=h C --轨道上山轨面距煤层底板垂直距离h C =1602.3绕道线路计算如图斜面道岔采用DC930-3-20道岔,对称道岔分车。

矿井井底车场设计方案

前言井底车场富裕通过能力,应大于矿井设计生产能力的30%。

当有带式输送机和矿车两种运煤设备向一个井底车场运煤是,矿车运输部分井底车场富裕能力,应大于矿车运输部分设计生产能力的30%。

井底车场设计时,应考虑增产的可能性。

尽可能地提高井底车场的机械化水平,简化调车作业,提高井底车场通过能力。

在开拓方案设计阶段,应考虑井底车场的合理形式,特别要注意井筒直接的合理布置避免井筒间距过小二使井筒和巷道难于维护、地面绞车房布置困难。

应考虑主、副井直接施工时便于通行。

在初步设计时,井底车场需考虑线路纵断面闭合,以免施工图设计时坡度补偿困难。

在确定井筒位置和水平标高时,要注意井底车场巷道和硐室所处的围岩情况及岩层的含水情况,井底车场巷道和硐室应选择在稳定坚硬的岩石中,应避较大断层、强含水层、松软岩层和又煤与瓦斯突出煤层。

如为不稳定岩层时,则井底车场主要巷道应按正交与岩层走向,并且与岩层节理组的扩展方向呈30—70度的交角的条件设计。

在此情况下,巷道与井筒相接的马头门应布置在较为稳定的岩层内。

井底车场角度较大的直线巷道直接应保持一定的距离,避免相互直接的不利影响,深井中向连接的巷道必须具有不小于45度的交角。

井底车场线路布置应结构简单,运行及操作系统安全可靠,管理使用方便并注意节省工程量,便于施工和维护。

井筒与大巷距离近、入井风量大的矿井,如果有条件应尽量与大巷结合在一起布置井底车场,以便缩短运距、减少调车时间、减少井巷工程。

为了保护井底车场的巷道和硐室,在其所处范围内应留有煤柱。

第一章矿井设计生产能力第一节井底车场及硐室一、井底车场形式的选定副斜井井底标高为+761.000m,采用双道起坡平车场形式,井筒离落底前23.8m 倾斜段由单轨变为双轨,车场布置有600mm轨距、坡度为11‰的重车线和9‰空车线,并与轨道上下山相接。

二、井底车场硐室名称及位置。

副斜井井底车场内布置有信号调度硐室、消防材料库、无极绳连续牵引车硐室、主水泵房、主变电所、井底水仓和管子道。

煤矿矿井设计井底车场设计井底车场

第24页/共36页

井底车场的形式及其选择

(二)折返式井底车场特点:空、重列车在车场内同一巷道的两股线路上折返运行,可简化井底车场的线路结构,减少巷道开拓工程量。分为梭式和尽头式两种类型。1、立井梭式车场(井筒距主要运输巷道较近时采用)

1-主井重车线;2-主井空车线;3-副井重车线;4-副井空车线;5-材料车线;6-调车线;7-通过线

第18页/共36页

井底车场的形式及其选择

(2)立井斜式环行井底车场

1-主井重车线;2-主井空车线;3-主要运输巷道;4-调车线;5-巷道回车线

第19页/共36页

特点:主副井存车线与主要运输巷道斜交,并利用主要运输巷道作为调车线及部分回车绕道。优缺点及使用条件:a、 开拓工程量小;b、 调车方便,通过能力较大;c、 安全性好些,弯道角度小,顶推车有利,机车不过翻车机硐室;d、 巷道交叉点较少,施工较易;井筒距大巷较近(小于一列车长)且地面出车方向 a、 也要求大巷斜交时采用。

第4页/共36页

井底车场调车方式及通过能力

一、 调车方式井底车场调车的主要任务是如何将由运输大巷驶来的重列车调入主井重车线。 (一) 顶推调车法当电机车牵引重列车驶入调车场后,停车摘钩,电机车通过调车线道岔(如上图),由列车头部转向尾部,推顶列车进入重车线,这种方法称为错车线入场法。其过程是:拉—停—摘—错—顶;另一种是三角入场法,其过程为:拉—停—摘—顶。

井底车场的形式及其选择

第17页/共36页

井底车场的形式及其选择

优缺点及使用条件:a、利用主要运输巷作绕道及调车线,开拓工程量小;b、调车较方便,通过能力大;c、安全性差:机车在弯道上顶车,减速,不安全;d、交叉点及弯道多,施工不便;e、机车不过翻车机硐室,安全;f、用于主井筒距主要运输巷道很近(约一列车长)的条件下。

矿井开采设计--采区下部车场设计示例

n' nT 1841 21 62 75 301

20

采区中部车场设计——甩入平巷

m

T

n

c

b

S

α

a

B

T

L

α

21

采区中部车场设计——甩入平巷

2、确定竖曲线的相对位置

1)竖曲线各参数计算

取高道平均坡度iG=11‰, Gtg1iG3'7 4'9 ' 取低道平均坡度iD=9‰, Dtg 1iD3'5 0''6

存车线道岔选为ZDK615-4-12,参数同前,则

L k a B T 1 33 7 40 0 1 81 8 1 21 5553

29

采区中部车场设计——甩入平巷

4、甩车场线路总平面轮廓尺寸及坡度计算

1)总平面轮廓尺寸m2、n2计算

m 2 a 1 c a 2 o b 1 m c s ' c o ' T o 1 c s ' ' l D s o T 外 c s ' o

3)计算斜面非平行线路联接各参数

2、确定竖曲线的相对位置

1)竖曲线各参数计算

2)最大高低差H的计算

3)竖曲线相对位置——L1和 L2值计算 3、高、低道存车线各参数计算

1)闭合点的位置计算

2)计算存车线长度

3)平曲线各参数计算

4)计算存车线直线段长度

5)计算存车线单开道岔平行线路联接点长度

4、甩车场线路总平面轮廓尺寸及坡度计算

取低道竖曲线半径RD=9000;暂定高道竖曲线半径RG=20000。 高道竖曲线半径各参数计算:

G '' G 1 0 3 0 '4 ''1 3 1 '4 7 '' 9 9 0 5 '5 '3 ' 2

井底车场设计

井底车场设计1一、设计依据(1)矿井设计生产能力及工作制度①年产量:30万吨、日产量:1000吨。

②年工作日数为300天、日工作3班、生产班数为3班,班生产8小时数。

(2)矿井开拓方式①斜井开拓,主副井平行布置,相距35m,均布置于煤层底板,主井底落底位置距开采煤层3煤垂直距离为48m,水平运输大巷位于煤层底板岩石中,与3煤垂直距离为20m,距煤层各井筒的位置、形式及相互关系,大巷、主石门与井筒的关系,车场附近大巷方位角。

②各冀大巷来煤情况(煤种及数量,产量波动值,分采分运的要求)。

单一煤种。

③矿井水平数及水平高程,同时生产水平数及产量分布。

(3)井筒及数目井筒为4个,即主副井及两翼各一个风井。

①井筒的用途及平、断面布置(斜井的倾角及铺轨的轨型)。

②提升容器的类型、特性、规格及有关尺寸。

主井提升容器为箕斗,,副井为矿车。

③主提升的装载方式:箕斗提升。

④斜井每次提升的矿车数。

副井6个(4)矿井主要运输巷道运输方式①运输方式及其设备(电机车、矿车、带式输送机……)规特征。

②通过设备的最大外缘尺寸。

③列车组成,矿车的连接方式。

④矸石运出量及处理方式。

⑤坑木及其他材料数量。

⑥掘进煤的处理方式,当采用底纵卸式、底侧卸式矿车时,在采区处理还是集中到井底车场用翻车机处理,要通过比较确定。

⑦井下人员的运送方式。

(5)矿井瓦斯等级及通风方式①矿井瓦斯等级及瓦斯涌出量。

②井筒的进(出)风量。

3850m3/min。

③各翼的配风情况。

④井底车场各巷道通过的风量。

(6)矿井地面及井下生产系统的布置方式①井筒与井底车场连接处的操车系统(距离、线路的平面布置及坡度)。

②翻车机(卸载站)能力、煤仓容量。

③翻车机或卸载站至井筒装载设备的距离。

④井筒卸载设备与地面生产系统的关系。

(7)各种硐室的有关资料(8)井底车场所处位置的地质条件、水文地质条件及矿井涌水情况。

①围岩性质、围岩的分层厚度及其倾角,有无泥化膨胀现象,坚固性、整体性和稳定性,以及邻近类似矿井井底车场巷道的支护情况。

井底车场的平面布置

井底车场的平面布置

(一)存车线有效长度的确定

1.主井存车线有效长度的确定

(1)运输大巷采用固定式矿车列车运输时注意以下几点:

1)主井井筒采用箕斗或带式输送机提升单一牌号某煤种时,其空车线且重车线有限长度应各容纳1.5~2.0列车。

2)主井井筒采用箕斗或带式输送机提升多牌号煤种时,多牌号煤的空车线且重车线有效长度应各容纳1.5列车。

3)主井井筒采用罐笼或串车提升时,其空车线且重车线有效长度应各容纳1.0~1.5列车。

(2)运输大巷采用底纵卸式,底侧卸式矿车列车运输时,主井空车线且重车线有效长度视线路布置及调车方式确定。

1)底纵卸式,底侧卸式矿车和掘进煤矿车不共用井底煤仓时,底纵卸式,底侧卸式矿车空车线且重车线有效长度应各容纳1.0列车。

2)底纵卸式,底侧卸式矿车和掘进煤矿车共用井底煤仓,且掘进煤列车空车线且重车线长度大于底纵卸式,底侧卸式矿车空车线且重车线长度时,按掘进煤列车空车线且重车线有效长度确定空,重车线哟小长度。

3)掘进煤集中在井底煤仓用翻车机处理时,掘进煤列车空车线且重车线有效长度应各容纳1.0列车或1列混合列车的所有掘进煤矿车。

(3)运输大巷采用无极绳运输时,主井空车线且重车线有效长度应根据井筒提升和大行运输设备的能力确定。

1)斜井井筒串车提升时,空车线且重车线有效长度应各容纳3~5钩串车长度;若大巷采用机车牵引,斜井空,重车线,应综合考虑。

2)主井井筒采用罐笼或箕斗提升时,空车线且重车线有效长度应按20~30min驶入车线的矿车数量确定。

矿山井底车场线路尺寸设计.

(1)矿车的型号本矿选用MG1.7-6A固定式矿车其有关参数为:名义装载量:1.5t;自重:718kg;最大牵引力:58.8kN;轨距:600mm;外形尺寸(长×宽×高):2400×1050×1200 (单位:mm)(2)蓄电池牵引电机车设计选用XK8-6/110-KBT电机车,其有关参数为:粘着质量:8t;轨距:600mm;牵引力:11.18Kn;牵引速度:6.2km/h;(3)材料车设计井选用MC1.5-6A型平板车,有关参数:载重量:1500kg;最大载重量:2900kg;最大牵引力:58.8kN;外形尺寸(长×宽×高):2400×1050×1200 (单位:mm)(4)人车其有关参数为:型号:RP12/6;自重:1450kN;最大牵引力:29.4kN;最大行使速度:3m/s;最大弯曲半径:8m;外形尺寸(长×宽×高):4280×1025×1525 (单位:mm)(5)线路道岔特征表表4-4 线路道岔特征表4、井底车场线路计算(1)主、副井线路的长度矿井采用皮带机运输煤炭,主井不设卸载站,因此主井不需要空、重车线。

副井空重车线长度计算+=L+LfNLjmnLk式中L——副井空重车线长度,一般取整数,m。

m——列车数,列根据《煤矿安全规程》和生产实践,副井m=1.0~1.5。

取1.5。

n——每列车矿车数,本矿井采用8t蓄电池式电机车,采用1.5t固定式矿车,n=16辆。

Lk——每辆矿车长度,m。

N——电机车台数。

Lj——每台机车长度,m。

Lf——附加长度,一般取10~15m。

经计算副井空重车线为:L =1.5×2.4×16 + 1×4.5 +15=77.1所以,取80m 。

(2)调车线长度+=L+NLjmnLkLf式中各参数同上所以 L=1.0×16×2.4+1×4.5+15=57.9取L=60m。

井底车场设计

井底车场设计说明书JINGDI CHECHANG SHEJI SHUOMING SHU娄底职业技术学院资源工程系LOUDI ZHIYE JISHU XUEYUAN ZIYUAN GONGCHENG XI学生姓名:张波学生专业:煤矿开采技术学生学号:201120090001学生班级:09采大一班指导教师:龙中平二0一一年十一月一、设计依据(1)矿井设计生产能力及工作制度①年产量:45万吨、日产量:1500吨。

②年工作日为300天、日生产班数为3班,每班生产8小时,每日净提升时间14小时。

(2)矿井开拓方式①斜井开拓,主副井平行布置,相距69m,均布置于煤层底板,主井底落底位置距开采煤层3煤垂直距离为160m,水平运输大巷位于煤层底板岩石中,与3煤垂直距离为30m。

②各冀大巷来煤均匀,采用集中运煤,所以达到了产量平衡,该矿井煤种单一。

③矿井目前开采一个水平,水平标高为-168,产量分布均匀。

(3)井筒为4个,即主副井及两翼各一个风井。

①主井主要负责运煤和进风,净断面12M²,倾角23°。

该斜井采用2T的箕斗提升,因此运输不连续。

②副井主要负责提矸、运料、行人、进风、排水、安装电缆等,净断面9M²,倾角23°。

该斜井采用矿车运输,每次提升的矿车数量为6个。

③因为该矿区走向长度较长,因此采用两个回风井,才能满足矿井的供风量。

净断面9M²,倾角23°。

(4)矿井主要运输巷道运输方式①矿井主要运输巷道采用电机车带动矿车运输。

工作面运输巷主要是采用连续式的电溜子和带式输送机运输。

②矿井主要运输巷采用电机车牵引1T式矿车运输,每一列车23个,矿车与矿车之间用插销连接起来。

③由于是掘岩石巷道,所以矸石运出量较大。

矸石主要是通过区段运输巷由副井提升出去,送往矸石山。

⑤为确保巷道掘进期间的煤炭质量,减低原煤含矸率,掘进时必须采取煤矸分掘、分运措施,严禁煤矸混装。

采区下部车场路线设计

采取下部车场路线设计已知,采区范围内煤层倾角16°,运输上山和轨道上山均开掘在煤层内,运输上山带式输送机中心与轨道中心线相距25m 。

运输大巷位于煤层底板岩石内,大巷中心线处轨面水平至煤层底板垂直距离20m,上山与大巷交角90°。

采区不在井田边界,大巷、轨道上山均采用900mm 轨距,井下主要运输采用5t 底卸式矿车运煤,20t 架线式电机车牵引,每列车由20辆矿车组成,上山辅助运输采用1t 固定式矿车,车场与大巷铺设30kg/m 钢轨,采用绕道式装车。

(未标单位为mm )1、装车站设计根据要求,装车站为绕道装车式,大巷中的渡线道岔选用ZDX630-4-12,α1=14°02′10″ a 1=3660b 1=3640L X =13720绕道和大巷线路连接、绕道内单开道岔均选用ZDK630-4-20,则α2=14°02′10″ a 2=3660b 2=3640则:L K =a +S cot α+T =3660+1900cot 14°02′10″+12000tan 14°02′10″2=12737 l 1=L e +0.5×L m =4500+0.5×3450=6225L H =L e +n ×L m +5m =4500+20×3450+5000=78500取L H =78500L D =2L H +2L K +l 1=2×78500+2×12737+9500=188699n 1=R cos ɑ+b sin ɑ=12000×cos 14°02′10′′+3640×sin 14°02′10′′=12525 m 1=a + b +R tan β sin β =3660+ 3640+12000tan 90°−14°02′10′′ ×sin 90°−14°02′10′′ =16281X 2=l 1+L K +L H +m 1+R 6−πR 6=106896 2、辅助提升车场设计⑴甩车线路设计辅助提升车场在竖曲线以后以25°坡度跨越大巷见煤。

井底车场设计

井底车场设计专业班级:XXXXXXXXX学生姓名:XXX指导教师:XXX设计时间:XXX、XX、XX设计成绩:1.设计题目根据矿井初步设计,某矿井第一水平拟设置的井底车场为刀巴式车场(如课本图17-3(a))。

该矿井主要运输为3t固定箱式矿车,辅助运输为1t固定箱式矿车,其中重车采用14t架线式电机车运输。

主要运输3t固定箱式矿车每列长16节,辅助运输1t固定箱式矿车每列长最多为26节,矿井的生产能力为400万吨/年。

2.设计要求试对该矿井井底车场进行线路设计,并标出必要的硐室。

设计图按1:50、1:100、1:200、1:1000均可以。

1.井底车场的类型及形式选择1.1井底车场类型1.1.1 立井井底车场的类型立井井底车场的基本类型见表5-7。

表内所列井底车场形式为常见的基本型,在设计中由于各种条件的影响还有混合式车场,如主井折返式、副井环形式的井底车场。

1 t矿车的情况,如采用大型矿车,能力可提高。

1.1.2 斜井井底车场的类型斜井井底车场的基本类型见表5-8。

1.2 井底车场形式选择(1)保证矿井生产能力,有足够的富裕系数,有增产的可能性。

(2)调车简单,管理方便,弯道及交岔点少。

(3)操作安全,符合有关规程、规范。

(4)井巷工程量小,建设投资省,便于维护,生产成本低。

(5)施工方便,各井筒间、井底车场巷道与主要巷道间能迅速贯通,缩短建井工期。

(6)当大巷或石门与井筒的距离较大时,能够布置下存车线和调车线,可选择立式井底车场。

大巷或石门与井筒的距离较近时,可选择卧式或斜式井底车场。

(7)井底车场形式也取决于矿车的类型,当采用定向卸载的底纵卸式、底侧卸式矿车时,其卸载站(即主井车线)可布置为折返式,亦可布置为环形式,但其装车站的线路布置必须与其对应,即卸载站为折返式,采区装车站亦为折返式。

卸载站为环形式时,采区装车站亦为环形式。

当卸载站采用环形式布置、装载站采用折返式布置或卸载站采用折返式布置、装载站采用环形式布置时必须增设还原回车线路,这种形式比较复杂,需通过方案比较确定。

井底车场技术

二. 矿井改扩建方式

• 矿井合理集中生产 • 矿井开拓系统技术改造 • 矿井生产系统技术改造

三.生产集中化旳途径

• 新旧矿井合并 • 扩大井田范围 • 矿井单独集中改造 • 加大水平垂高、采区尺寸、工作面长度和

2. 上水平开采下山采区

特点:

• 上水平开始减产时,靠井筒附近开采12个 下山采区,集中于上水平出煤,称“剃头 下山”。

• 主要生产转入下水平后,原下山采区改为 上山采区开采,集中下水平出煤。

• 优点:缓解水平接替,利于矿井延深。 • 缺陷:采区提升更换方向,重新布置车场。 使用:煤层16,水平接替紧,采用此法。

• 原平硐开拓,延深新水平时增立井或斜井

• 原斜井开拓,延深新水平时新增立井(多 作副立井)

• 原立井开拓,延深新水平时新增斜井(多 作主斜井)

• 综合开拓形式矿井旳开拓系统改造

• 立井箕斗提升改造为斜井胶带提升(主斜 副立)

四、矿井生产系统旳技术改造

• 改造矿井生产系统旳单薄环节

(一)矿井提升系统改造

工作面连续推动长度、提升单产

• 水平集中 — 一种水平保矿井产量 • 采区集中 — 合适加大采区走向长度;联合

布置采区;

• 综采采区一面保产,普采、炮采采区 — 两 面保产。

• 一矿一区一面,一矿一区两面, • 跨上下山或石门开采,倾斜长壁

三、改扩建矿井旳开拓系统改造

• 由单一井筒(硐)开拓形式改造为综合开 拓形式

调车 :Fig、19-8 特点及使用条件: • 井筒距大巷较远,用于中小型井。

四、底卸式矿车运煤井底车场

(一)底卸式矿车卸煤原理Fig、19-11。

井底车场设计

井底车场设计一、井底车场形式的选定矿井采用斜井开拓,井田划分为一个生产水平,井底车场形式根据开拓布置方式等因素,采用平车场布置形式。

二、空重车线长度的确定、调车方式副井井底车场车场线路包括车场进车线、出车线,及其调车线、过渡线、存车调车线和道岔线路等组成。

出车线存车线长度70.72m,线路坡度3‰,进车线存车线长度70.72m,线路坡度为反向坡度3‰,进、出车线车场存车调车线长度各70m,过渡线长度50m,道岔线路长度81m,线路坡度向清仓巷口方向为3‰流水坡度。

车场进、出车线存车线断面为半圆拱,净宽4.8m,净高3.9m,锚网索喷支护;调车线、过渡线、存车调车线和道岔线路断面为半圆拱,净宽4.0m,净高3.5m,锚网索喷支护。

副井井底车场与轨道巷道之间的调车利用井下蓄电池式电机车通过调车线及道岔进行调车。

三、井底车场硐室名称及位置设计在副斜井井底附近,布置有信号硐室、中央水泵房、中央变电所、主要水仓、管子道、井下消防材料库、电机车修理间、充电室、变流室等硐室。

主斜井井底布置有井底煤仓、装载硐室、清理撒煤硐室等。

运送人员斜井井底布置有井底上下人员处、等候硐室、井下急救站、运送人员钢丝绳拉紧装置硐室等。

中央水泵房与中央变电所联合布置于副斜井井底车场出车线侧。

中央水泵房长20m,净宽3.6m,半圆拱混凝土砌筑,硐室地面高出硐室通道与车场连接处底板标高0.5m,中央水泵房一个出口为连接副斜井井筒的管子道,一个出口通到井底车场。

中央变电所长40m,净宽3.6m,半圆拱混凝土砌筑,硐室地面高出硐室通道与车场连接处底板标高0.62m,且硐室地面向中央水泵房地面有3‰的流水坡度,其出口通到井底车场。

中央水泵房与中央变电所的通道内要设栅栏门和密闭门。

管子道净宽2.5m,半圆拱混凝土砌筑,管子道与副斜井连接处设有平台,平台高出泵房地面7.5m。

矿井正常涌水量为1299m3/d,最大涌水量为1950m3/d。

水仓布置为主、副仓,水仓总长度为226m,净断面 5.56m2,半圆拱混凝土砌筑,主、副水仓有效容量为1256m3,满足矿井8小时的正常涌水,且满足清仓要求。

井底车场设计

井底车场设计某矿山矿石年产量为100万t,其开拓方式选择为竖井开拓,主井井径为5.5m,有轨运输,设计采用22 kg/m钢轨,竖井采用4号道岔,采用7t电机车,3t底卸式矿车,每列车长度为12节。

选择合适的井底车场形式,对井底车场进行线路设计,标记必要硐室,车线有效长度,马头们选择及计算,轨道线路平面布置,并进行平面闭合,计算车场通过能力,按相应比例绘制井底车场线路图。

1.生产能力确定矿山年生产量为100万 t,正常生产日为330天,则日产量为1000000/330=3030.303t: 每列矿车每次运输量为36t,利用4列矿车运输36x3=108t,3030.303/10.8=28次其中3列正常运行,余下一列备用,每日生产制为三八工作制,其中考虑不连续生产时间4小时,外20小时连续生产,即每列每天运行28次,才能满足生产能力,则每列每次运行时间20x60/28x3=14.2分钟2.井底车场形式由上计算可知每天生产能力为3030.3t 则车场形式选择环形式1)储车线长度的确定查相关资料7t电机车长4700 ,宽1230 ,高1600,3t矿车长1500,宽850,高1050.L=mnl1+nl2+l3,L3为制动距离去8米,L重=4x12x1.5+4x4.7+8=98.8m 运输设备7t电机车牵引3t底册卸式矿车,列长总长L车=12x1.5+4.7=22.7ma.主井重,空车线长度L2=1.5x98.8=148.2mb.副井重车线长度L3=1.2X98.8=118.56mc.副井空车线长度L4=1.1X98.8=108.68 m3.由计算原始条件知日产量为3030.3t ,小时产量151.45ta.井筒坐标:主井x1=100 ,y1=100: 副井x2=125.39,y2=115b.提升方式:箕斗出矿,副井用5号单罐笼c.提升方位角:a=0度d.运输车辆最大宽度B=1230mm4.基本参数确定a.采用22kg/m钢轨b.采用4号道岔,如下图所示道岔类型:d. 弯道半径R=25m,缓和直线段d=2m,弯道双轨线中心距加宽值A=S2/8R=1.23x1.23/8x25=7.7m取A=8m5.平面闭合计算a.井筒相互位置和储车线的垂直距离,井筒中心线与坐标间的夹角:B= arctany2-y1/x2-x1=30度b.储车线与井筒中心线连线的夹角:C=B-A=30度c.井筒中心间水平距离;OO1=O1X O2=25.39me.井筒中心垂直距离:O1D=O1O2X SInB=15m6.求连接系统尺寸7.利用投影法计算各段尺寸:a.主井使用箕斗提升,则空重车线总长L总=L重+L空=98.8+98.8=197.6m8.副井马头门参数示意图如下:L3=2000,L4=1200,L0=4500,b1=1100,L2=10009.以数据道岔参数与各储车线长度如下NA=nd+dx+xa=36.50+52.06+26.18=108.74m ,AB=141.37m , BH=127.88m HN=245.124m10.按相应比例绘制井底车场线路图,如下图所示:11.井底车场通过能力1.A0=C(A1+A2)由设计知工作制为三八制,每班纯生产时间为7.25小时,由计算知每列车完成一次运输平均时间为14.23分钟,每班通过出矿石量为28.1次,所以A1=28.1X108=3034.8t,由于主井箕斗提升,废石从副井罐笼提升,,所以A2=3714.96t>3030.303t 满足生产要求。

井底车场设计说明书精选全文完整版

可编辑修改精选全文完整版采区下部车场专项设计一:采区下部车场的基本形式采区运输上山和轨道上山均开掘在煤层内,煤层倾角平均为14°。

运输上山中心线据轨道上山中心线间距为25m,轨道上山做变坡设计,变坡角度为25°。

主运输用皮带运输机运输。

所以采区下部车场宜采用顶板卧式绕道式。

示意图如下:图 1.采区下部车场示意图二:辅助提升车场设计2.1甩车道线路设计辅助提升车场在竖曲线以后以25°坡度跨越大巷见煤。

竖曲线计算:AEO'Cbf a'oR G =1500rG=37'49"R d =900rd=30'56"'49"图2.高低道关系图根据生产实践经验,竖曲线半径定位为:50001R G =(高道,重车线)9000R D =(低道,空车线)存车线取半列车,即AO=L e+n ⨯L m =4500+10265002200=⨯G i 取11‰(高道自动滚行坡,重车道)arctan 0.0113749G r ==′″D i 取9‰(低道自动滚行坡,空车道)arctan 0.0093056D r ==′″G β(高道竖曲线回转角)()G G 2537492422'11"(cos cos )15000cos3749cos 25=l sin sin 15000sin25sin 3749=2422'11"tan15000tan=3239222422'11"15000=638057.357.3G G G G G G GG G G G G r h R R T R K R βθγθθγββ=-=︒-=︒=-=⨯-︒=-=⨯︒-︒==⨯︒==⨯︒︒′″(′″)1404(′″)61742530562530'56"(cos cos )9000cos305625)843(sin sin )900030562530'56"tan9000tan2038222530'56"9000400857.357.3D D D D D D D D D D D D D D h R l R T R K R βθγγθθγββ=+=︒+=︒=-=⨯︒==+=⨯︒︒==⨯=︒==⨯=︒︒′″(′″-cos (sin25+sin ′″)=3885AO=L e+n ⨯L m =4500+10265002200=⨯ EO=AO+TD=26500+2038=28538OO ’=29087; EO ’ =608; FO ’=775; FO=29792; OB=26553;竖曲线的相对位置L AB 、L A′C两竖曲线下端点间的平距L AB =52;两竖曲线上端点的斜面距离L CA ’=2584;2.2起坡点起坡点的位置L 1及轨道上山变坡段长度L 2 绕道车场起坡后跨越大巷,需保持一定岩柱(如下图),根据经验,取运输大巷中心轨面水平至轨道上山轨面的距离为15m 则:图3.大巷与边坡点关系21150002038=37531sin sin 25D h l T θ=+=+︒121sin (tan )sin 2sin()20160253056sin15=375319000tan sin152sin10=63195D D h l l R βββθβ=-+-︒︒-+⨯⨯︒︒′″()式中 1ch 20000 h 20160=+=h C --轨道上山轨面距煤层底板垂直距离h C =1602.3绕道线路计算如图斜面道岔采用DC930-3-20道岔,对称道岔分车。

-井底车场设计word版

井底车场设计一要求根据矿井初步设计,某煤矿第一水平设计井底车场为刀把式。

该矿采用3t 底卸式矿车,辅助运输采用1t固定箱式矿车。

其中重车用10t架线式电机车运输,每列车长16节,辅助运输最多26节。

矿井生产能力300万t。

是对该矿井井底车场进行线路设计,标记必要硐室,按相应比例绘制井底车场线路图,并计算井底车场通过能力。

二设计步骤1. 轨道与轨型2 道岔选择选择原则:(1)与基本规矩相适应;(2)与基本轨型相适应;(3)与行驶车辆类别相适应;(4)与行车车速相适应3 轨距与线路中心距目轨距是指单轨线路上两条钢轨轨头内缘之间的距离。

前我国矿井采用的标准轨距为600 mm、762 mm和900 mm三种,其中以600mm、和900 mm轨距最为常见。

1 t固定式矿车、3 t底卸式矿车和10t架线电机车均采用600mm轨距。

为了设计和施工方便,双轨线路有1 200 mm、1 300mm、1 400mm、1 600mm和1 900mm等几中标准中心距。

一般情况下不选用非标准值。

但在双轨曲线巷道(即弯道)中,由于车辆运行时发生外伸和内伸现象,线路中心距一般比直线巷道还加宽一定数值。

线路中心距2曲线半径曲线半径选择本设计曲线连接曲线半径主井选25米,副井15米。

3车线有效长度计算(1)主井空、重车线设备类型参数式中:L——主井空、重车线,m;m——列车数目,1列;n——每列车的矿车数,16辆;L——每辆矿车带缓冲器的长度,缓冲器长取0.3m;KN——机车数,1台;L——每台机车的长度,m;jL——附加长度,一般取10m。

f所以: L=1×16×(3.45+0.3)+4.5+15=79.5m 取L=80m当采用机车顶推底纵卸式矿车列车卸载时,机车不过卸载站,列车滑行进入空车线,空列车的附近加长度应根据列车自动滑行的制动距离要求通过计算确定,并增加10 ~ 15 m的安全距离。

当空车线的附近线路采用反坡或设置机械阻车及制动装置时可不受限制。

矿井采区中部车场设计2

矿井采区中部车场设计(一)设计依据本采区有四层可采煤层,层间距一般为8 ~12米。

各煤层厚度均在1.5m~3.5m之间,平均大约为2.2米;倾角一般为180~250,平均为220;煤层赋存不稳定,下部二层煤为高瓦斯煤层,主要采用炮采工艺;采区采用煤层群集中联合布置;采区年生产能力为9万吨,不设运输上山和采区煤仓,设轨道上山、回风上山和行人上山,上山均以真倾斜、倾角均为22度,两上山其走向间距20米、剖面上均距下部煤层的法线距离为15米。

其断面为半圆拱形状,轨面以上墙高1.6米,拱高1.2米,净宽度为2.4米;用1.6米的提升铰车,一次提煤车6个矿车、矸石车为4个矿车;轨道上山轨型为15㎏/m,轨距为600mm,矿车为一吨固定式矿车,轨道上山布置200×200的水沟;区段设区段集中运输平巷,其运输用2.5吨蓄电池机车牵引,拉煤车10个矿车,矸石车6个矿车。

根据以上信息,采区中部车场采用甩入石门式车场,区段石门铺设轨型的线路,轨型为15㎏/m,轨距为600mm,甩车场存车线设双轨高、低道。

车场作为混合提升,采用双道起坡,提高通过能力,双道起坡采用甩车道岔和分车道岔直接相连接,围岩为梓门桥灰岩,岩层厚度50米,倾角22度,提升量大,分车道岔采用外分岔的布置方式,一次回转(二)斜面线路连接系统各参数计算作为混合提升,两组道岔选用ZDK615—4—12(左),道岔参数:a1=a2=3261 , b1=b2=3539 L=6800斜面线路一次回转角α1=14°02´10"一次回转角水平投影角α’=arctan(tan14°02´10"/tan22°)= 15°53´55"一次伪倾斜角β’=arcsin(cosα1×sinβ)=arcsin(cos 14°02´10" ×sin22°)= 20°18´38"斜面线路二次回转角α1=28°04´20"二次回转角水平投影角α”=arctan(tan28°04´20"/tan22°)= 29°54´29"一次伪倾斜角β”=arcsin(cos2α1×sinβ)=arcsin(cos 28°04´20" ×sin22°)= 19°18´05"本设计采用单侧行人道,人行道设在低道(重车道)侧一侧或两侧人行道宽度:从道渣面起1.6m高度内≮0.8m;线路中心距S定为1600mm,为简化,斜面连接点线路中心距取与S 同值,斜面连接点曲线半径取12000mm,则各参数计算如下:B=Scotα=1600×cot14°02´10"=6400m=s/sinα=1600÷sin14°02´10"=6597T=Rtan(α/2)=9000×tan7°01´05"=1477n=m-T=6597-1108=5489c=n-b=5489-3539=1950Lk=a+B+T=3261+6400+1477=11138(3) 竖曲线相对位置竖曲线相对参数:高道平均坡度:Ia=0.7%,rg=arctanIa=24´04"低道平均坡度:Id=0.5%,rd= arctanId=17´11"低道竖曲线半径:Rd=9000mm高度竖曲线半径:Rg=12000mm高道竖曲线参数:βg=β’- rg =20°18´38"-24´04"=19°54´34"hg= Rg(cos rg -cosβ’)=12000(cos24´04"-cos20°18´38")=745.8mmLg= Rg(sinβ’-sin rg)=12000(sin20°18´38"-sin24´04")=4081mmTg=Rg×tan(βg/2)=12000×tan(19°54´34"/2)=2106mmKg=Rg×βg/57.3°=4169.5mm低道竖曲线参数:βd=β’+ rd =20°18´38"+17´11"=20°35´49"hd=Rg(cos rd-cosβ’)= 9000(cos17´11"-cos20°18´38")=559mmLd= Rg(sinβ’+sin rg)=9000(sin20°18´38"+sin17´11")=3169mmTd=Rg×tan(βd/2)=1635mmKd=Rg×βd/57.3°=3235mm最大高差由于是作为混合提升,区段巷用2.5t蓄电池电机车,两翼各有电机车运输,应当按2-3列车长考虑。

井底车场设计

井底车场设计1 窄轨线路1.1 轨道与轨型窄轨轨道运输是矿井运输的主要方式。

矿井轨道由铺设在巷道底板上的道床、轨枕、钢轨和联结件等组成。

钢轨的型号,简称轨型,是以每米长度的重量(kg/m)表示。

矿用钢轨有15、22、30、38和43 kg/m等5种型号。

窄轨铁路的中心距有600、762和900 mm等3种轨距。

使用时应根据生产能力、运输设备、使用地点等考虑,具体可参照表5-1选用。

表5-1 钢轨型号选择1.2 道岔1.2.1 道岔类别中华人民共和国煤炭行业标准(MT/T2-95)窄轨铁路道岔有单开、对称、渡线、对称组合、菱形交叉和四轨套线7种。

单开和渡线道岔有右向和左向之分(在平图上分线路沿顺时针方向分出时为右向);沿逆时针方向分出时为左向)。

各种道岔按不同类型分别有2号、3号、4号、5号、6号、7号、8号和10号8种辙叉号数。

不同的辙叉号数配备了4、6、9、12、15、20、25、30、40、50、70 m等11种曲线半径;渡线、交叉渡线和对称组合道岔的线路间距,按不同轨距和道岔类型,配有1300、1400、1500、1600、1700、1800、1900、2200和2500 mm等9种。

1.2.2 道岔表示方法常用的道岔有单开道岔、对称道称、渡线道岔和简易道岔等。

在线路平面图中,岔道通常以单线表示,如图5-1所示,道岔的主线与岔线的线路用粗线绘出。

单线表示此图虽不能表明道岔的结构及布置的实际图形,但能表明与线路设计有关的道岔参数,如道岔的外形尺寸(a、b)及辙叉角(α)等,从而简化了设计工作。

1.2.3 道岔选择选用道岔时应从以下几方面考虑:(1)与基本轨的轨距相适应。

(2)与基本轨的轨型相适应,有时也可和选用比基本轨轨型高一级的型号,但不能选低一级的型号。

(a)(b)(c)图5-1 道岔的类别及单线表示图(a)单开道岔;(b)对称道称;(c)渡线道岔(3)与行驶车辆的类别相适应,多数标准道岔都能行驶电机车和矿车,少数标准道岔由于曲线半径过小(等于或小于9 m)或辙叉角过大(等于或大于18°55'30"),就只能允许行驶矿车,如ZDK615-2-4、ZDK618-2-6。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)矿车的型号本矿选用MG1.7-6A固定式矿车其有关参数为:名义装载量:1.5t;自重:718kg;最大牵引力:58.8kN;轨距:600mm;外形尺寸(长×宽×高):2400×1050×1200 (单位:mm)(2)蓄电池牵引电机车设计选用XK8-6/110-KBT电机车,其有关参数为:粘着质量:8t;轨距:600mm;牵引力:11.18Kn;牵引速度:6.2km/h;(3)材料车设计井选用MC1.5-6A型平板车,有关参数:载重量:1500kg;最大载重量:2900kg;最大牵引力:58.8kN;外形尺寸(长×宽×高):2400×1050×1200 (单位:mm)(4)人车其有关参数为:型号:RP12/6;自重:1450kN;最大牵引力:29.4kN;最大行使速度:3m/s;最大弯曲半径:8m;外形尺寸(长×宽×高):4280×1025×1525 (单位:mm)(5)线路道岔特征表表4-4 线路道岔特征表4、井底车场线路计算(1)主、副井线路的长度矿井采用皮带机运输煤炭,主井不设卸载站,因此主井不需要空、重车线。

副井空重车线长度计算+=L+LfNLjmnLk式中L——副井空重车线长度,一般取整数,m。

m——列车数,列根据《煤矿安全规程》和生产实践,副井m=1.0~1.5。

取1.5。

n——每列车矿车数,本矿井采用8t蓄电池式电机车,采用1.5t固定式矿车,n=16辆。

Lk——每辆矿车长度,m。

N——电机车台数。

Lj——每台机车长度,m。

Lf——附加长度,一般取10~15m。

经计算副井空重车线为:L =1.5×2.4×16 + 1×4.5 +15=77.1所以,取80m 。

(2)调车线长度+=L+NLjmnLkLf式中各参数同上所以 L=1.0×16×2.4+1×4.5+15=57.9取L=60m。

(3)材料车线长度L=nc Lc+nsLs式中 L——材料车线有效长度,m。

nc——材料车数,辆。

Lc——材料车长度,m。

ns——机车台数。

Ls——每台机车长度,m。

所以L=16×2.4+10×2.1=59.4取60m。

(4)人车线长度LfNLjmnLkL++=式中 L——人车存车线长度,一般取整数,m。

m——列车数,取1.0。

n——每列车人车数,n=16。

Lk——每辆人车长度,m。

N——机车台数。

Lj——每台机车长度,m。

Lf——附加长度,一般取10m。

因此 L=1.0×16×4.28+1×4.5+10=82.98取L=83m。

(5)马头门线路平面计算马头门线路:指自副井重车线的末端(重车线阻车器轮档)至材料车线进口变正常轨距的起点的一段线路。

副井马头门线路是井底车场线路的组成部分之一。

马头门线路布置如图9-21所示。

马头门线路平面布置,主要取决于所采用的操车设备类型和矿车自滑速度。

如果重车是靠自动滚行获得的动量进入罐笼和撞出罐笼内的空车,则必须用重车的进罐笼速度和线路允许的坡度来计算或检验马头门的布置。

在双罐笼提升时,马头门线路重车道的双轨段上,需装设双道单式阻车器。

存车线的重车一辆辆从单道复式阻车器驶到单式阻车器后,可稍停片刻再进入罐笼,因此,单式阻车器的作用是缩短重车进罐运行距离,以便减少进罐时间。

如果重车进罐需借助摇台,则单式阻车器的基础应尽量紧靠摇台基础。

L= a+2b+c+d+e+f+e’+ g+h+i其形式如图4-14所示:式中 a——从复式阻车器的前轮挡到对称道岔基本轨起点之间的距离,通常取2.0m。

b——基本轨起点到对称道岔联结系统末端之间的距离,根据对称道岔型号及轨中心距确定。

b=11.87m。

c——对称道岔联结系统末端与单式阻车器轮挡面之间的距离,本井取7.17m。

d——单式阻车器轮挡面到摇壁轴中心线之间的距离,本井d=2.0 m。

e e’——摇台的摇壁长度,e=2.3m,e’=2.8m。

f——罐笼长度。

f=4.0m。

g——出车方向摇台摇壁轴中心线到对称道岔联结系统末端之间的距离,本井取g=4.0m。

h——插入线长度,h=2.0m。

i——基本轨起点到单开道岔平行线路连接系统终点的长度i=11.87m。

=2.0+2×11.87+7.17+2.0+2.3+4.0+2.8+4.0+2.0+11.87 L=61.88m取62m。

(6)道岔线路连接计算①.单开道岔非平行线路联结:曲线半径R=15000 单位:mma =3967b =4333 α=11.31°T=R*tanβ/2m=a+(b+T)sinβ/sinδd=b*sinαM=d+R*cosαH=M-Rcosδn=H/sinδf=a+b*cosα-R*sinα当δ=60°时T=4542m=10930d=850M=15559H=4952n=7003f=5274当δ=45º时T=4543m=10932d=850M=15559H=4952n=7003f=5274图4-5单开道岔非平行线路连接②.对称道岔线路连接计算两条线路中心线的间距S=1600 曲线半径R=9000 单位:mm a =2300 b=2852 α=18.435°B=(S/2)·ctgα/2=6162Kp=(ПRα/2)/180º=1448T=Rtg(α/4)=726M=(S/2)/sin(α/2)=6243N=m-T=5517B1=b/cos(α/2)=2815C=n-b=2665L=a+B+T=9188D=2·(c+Kp)=8226图4-6对称道岔线路连接③.单开道岔平行线路连接两条线路中心线的间距S=1600 曲线半径R=15000 单位:mma =3967b =4333 α=11.31°m=S/sinα=8158Kp=3.14*Rα/360=1480B=s*cotα=8000T=Rtg(α/2)=1485n=m-T=6673C=n-b=2340L=a+B+T=13452D=c+Kp+(L-a-b)=2340+1480+13452-3967-4333=8972图4-7单开道岔平行线路联接5、井底车场通过能力井底车场通过能力:是指单位时间内通过井底车场的货载数量,其中包括运输矸石和材料、设备等辅助工作量,通常以年运输的煤炭吨数表示。

区段划分原则:(1) 凡一台电机车(或列车)未驶出之前,另一台甩机车(或列车)不能驶入的线路应划为一个区段,(2) 若某一线路能同时容纳数台互不妨碍的电机车或列车,则该线路就应被划分为数个区段,(3) 电机车在最大区段内调车时间,不得超过按矿井产量所需要的平均进车时间,(4) 区段划分时,必须考虑设置信号的可能性和合理性。

区段划分过少,将延长个别区段的调车时间,降低井底车场的通过能力,区段划分过多,过细、使调度图表复杂化,不实用。

根据上述原则,将井底车场分为六个区段。

电机车运行速度:表4- 4列车运行速度及调车作业时间根据区段的划分和列车运行速度及调车作业时间表,经过计算,将调度图表绘制如下:表4-5 东翼来车调度表区段时间(min)ⅠⅡⅢⅣⅤⅥ123456789表4-6西翼来车调度表区段时间(min)ⅠⅡⅢⅣⅤⅥ123456789表4-7井底车场调度图表区段时间(min)ⅠⅡⅢⅣⅤⅥ123456789井底车场通过能力Gg的计算Gg=(nG×330×16×60)/[1.15×Tag(1+aw)]式中:n——每一列车的矿车数,16节。

G——每一节矿车的实际载重量,1.5吨1.15:运输不均衡系数;Tag——车辆进入井底车场的平均间隔时间,min。

aw——矿井矸石系数, 10~25%,取15%。

Gg=(16×1.5×330×16×60)/[1.15×8.2×(1+0.15)]=70.11万吨矿井按15%的产矸率算实际的矸石量为:300×15%=45万吨则 Ag= Gg/45=70.11/45=1.558Ag的要求取值范围是1.3~1.5,所以井底车场的通过能力能够满足要求。

6、井底车场主要硐室(1)煤仓采用皮带机运煤,井底车场煤仓应经过技术比较后,确定与运输的相对位置。

矿井设计一个井底煤仓,同时担负东、西两翼的皮带机巷的出煤,煤仓内设有空、满信号装置,煤仓下设两台K-4给煤机送煤,送上定量运送机,转送至箕斗的定量装载漏斗,通过压磁元件自动控制定量装载有二套20t双箕斗将煤提升至地面。

煤仓容积:Qmc=(0.15~0.25)Amc式中:Qmc——井底车场煤仓有效容积(t);Amc——矿井设计日产量;(O.15~0.25)——大型矿井取最小值,中型矿井取最大值;故Qmc=0.15×3000000/330=122 t井底煤仓选用圆形立仓,煤仓上口应设:300×300mm孔眼铁栅栏,并应设操作硐室;煤仓布罱在井底车场岩层中,采用锚喷支护;箕斗装载硐室布置在运输水平之上,布置形式为单侧通过式,其支护方式采用混凝土支护。

煤仓直径取8m,高40m。

(2)水仓设内、外水仓,水仓入口通道内的水沟设铁栅栏和闸板;清理水仓斜巷设人行台阶,斜巷坡度取15º,曲线半径为10m,水仓向吸水井方向设l‰~2‰的上坡;水仓采用混凝土砌碹;水仓清理方式采用机械清理;内、外水仓之间的距离取20m,当一水仓清理时,另一个水仓能正常使用。

主要水仓有效容积不得小于8h矿井正常涌水量。

为了使涌水中的泥砂得到充分沉淀,水在水仓中流速不大于O.05 m/s,在水仓中流动时间不少于6h。

水仓断面采用标准运输巷道断面,为了便于清扫,内、外水仓两个水仓设立独立的巷道。

(3)机修硐室按《煤矿安全规程》要求,充电硐室、炸药库必须有独立的回风道,且炸药库的位置应离主要巷道的距离较远。

本矿井大巷运输采用皮带机运输,辅助运输采用1.5t矿车运送矸石至副井,材利运输采用1.5t材料车运送。

采用8t蓄电池电机车运输时,应设蓄电池式电机车修理间、变流室、及充电室,一般三者采用联合布置,但在本次设计种,充电硐室不与机修间联合布置,设立独立的充电硐室。

充电室选择在车场附近内有新鲜风进入,围岩稳定处。

硐室内采用固定道床,地面采用混凝土铺底,硐室地面向外部巷道有3‰下坡。

(4)中央变电所中央变电所内设有高压柜、低压开关柜等电气设备;门外5m内苍道用砌碹支护;与中央水泵房硐室之间设置放火栅栏两用门,并向主排水硐室一侧开启;防火门应加设高出硐室地面0.1m的混凝土门槛。