卷筒用鼓形齿式联轴器

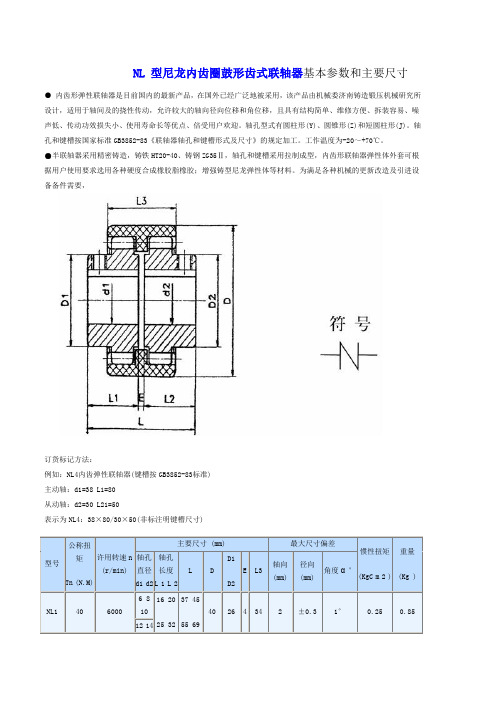

NL 型尼龙内齿圈鼓形齿式联轴器基本参数和主要尺寸(word文档良心出品)

NL 型尼龙内齿圈鼓形齿式联轴器基本参数和主要尺寸● 内齿形弹性联轴器是目前国内的最新产品,在国外已经广泛地被采用,该产品由机械委济南铸造锻压机械研究所设计,适用于轴间及的挠性传动,允许较大的轴向径向位移和角位移,且具有结构简单、维修方便、拆装容易、噪声低、传动功效损失小、使用寿命长等优点、倍受用户欢迎。

轴孔型式有圆柱形(Y)、圆锥形(Z)和短圆柱形(J)。

轴孔和键槽按国家标准GB3852-83《联轴器轴孔和键槽形式及尺寸》的规定加工。

工作温度为-20~+70℃。

●半联轴器采用精密铸造,铸铁HT20-40、铸钢ZG35Ⅱ,轴孔和键槽采用拉制成型,内齿形联轴器弹性体外套可根据用户使用要求选用各种硬度合成橡胶脂橡胶;增强铸型尼龙弹性体等材料。

为满足各种机械的更新改造及引进设备备件需要,订货标记方法:例如:NL4内齿弹性联轴器(键槽按GB3852-83标准)主动轴:d1=38 L1=80从动轴:d2=30 L21=50表示为NL4:38×80/30×50(非标注明键槽尺寸)型号公称扭矩Tn (N.M)许用转速n(r/min)主要尺寸 (mm) 最大尺寸偏差惯性扭矩(KgC m 2 )重量(Kg ) 轴孔直径d1 d2轴孔长度L 1 L 2L DD1D2E L3轴向(mm)径向(mm)角度α°NL1 40 60006 81016 2025 3237 4555 6940 26 4 34 2 ±0.31°0.25 0.85 12 14NL2 100 6000 10 1214 2225 3242 5257 7191 11142 36 4 40 2 ±0.41°0.92 1.7 16 1820 24NL3 160 6000 20 2224 52 6211313366 44 4 46 2 ±0.41° 3.10 2.6 25 28NL4 250 6000 28 3032 62 8212916983 58 4 48 2 ±0.41°8.69 3.6 35 38NL5 315 5000 32 3538 82 11216922993 68 4 50 3 ±0.42°14.28 5.5 40 42NL6 400 5000 40 4245 82 112 230 100 68 4 52 3 ±0.42°18.34 6.8 48NL7 630 3600 45 4850 82 112 229 115 80 4 60 3 ±0.62°56.5 9.8 55NL8 1250 3600 48 5055 112142229289140 96 4 72 3 ±0.62°98.55 26.5 60 6365NL9 2000 2000 60 6365 142172295351175 124 6 93 4 ±0.72°370.5 37.6 70 7175 80NL10 3150 1800 70 7175 80142172212292352432220 157 8 110 4 ±0.72°1156.8 55。

鼓形齿联轴器标准

鼓形齿联轴器标准鼓形齿联轴器标准鼓形齿联轴器是一种常见的机械元件,广泛应用于各种机械传动领域。

由于鼓形齿联轴器的结构复杂,所以需要有相应的标准来规范其制造和使用。

下面从几个方面来介绍鼓形齿联轴器的标准:一、材料标准鼓形齿联轴器的主要材料是铸铁、钢和铝合金等。

铸铁应符合GB/T 9439-2010的规定,钢应符合GB/T 700-2006的规定,铝合金应符合GB/T 3191-2010的规定。

在制造过程中,应对材料进行严格的检验,确保符合要求的材料才能用于制造鼓形齿联轴器。

二、制造标准鼓形齿联轴器的制造应符合GB/T 10095-2008的规定。

在制造过程中,必须严格掌握加工工艺和质量控制标准。

此外,还需要定期进行检验,确保产品的质量稳定可靠。

三、安装标准鼓形齿联轴器的安装应符合GB/T 10096-2008的规定。

在安装过程中,应详细阅读说明书,并按照说明书要求操作。

此外,还要对整个传动系统进行检验,确保安装完成后的传动系统正常运转。

四、使用标准鼓形齿联轴器的使用应符合GB/T 1243-2006的规定。

在使用过程中,应注意以下几点:1. 鼓形齿联轴器应避免长时间在高温和潮湿环境中使用,以免影响其使用寿命。

2. 使用过程中,应注意定期检查齿轮和机件的磨损情况,并及时更换磨损件。

3. 鼓形齿联轴器应严格按照负载要求进行使用,以避免因负载过重导致损坏。

通过以上介绍,我们了解了鼓形齿联轴器标准的相关内容。

在制造和使用鼓形齿联轴器的过程中,要严格遵守相应的标准,确保其质量稳定可靠,同时也能够延长其使用寿命,为传动系统的稳定运行提供保障。

鼓形齿式联轴器的工作原理-概述说明以及解释

鼓形齿式联轴器的工作原理-概述说明以及解释1.引言1.1 概述鼓形齿式联轴器是一种常见的机械传动装置,用于连接两个旋转的轴。

它由两个齿圈和一个齿形齿盘组成,其中一个齿圈固定在一根轴上,另一个齿圈固定在另一根轴上,而齿形齿盘则被安装在两个齿圈之间。

在工作时,齿形齿盘的齿槽与两个齿圈的齿牙相啮合,形成一个稳定的传动连接。

当一个轴旋转时,通过齿槽的齿牙相互沟槽传递力矩,使另一个轴能够以相同的速度和方向旋转。

这种传动方式可以有效地传递大扭矩和角位移,同时具有较小的振动和噪音。

由于鼓形齿式联轴器具有较高的传动效率、良好的动力传递性能和可靠的运行稳定性,因此在各种机械设备中得到广泛应用。

它可以用于传动动力机械设备,如船舶、冶金设备、矿山设备、化工设备等。

此外,鼓形齿式联轴器还可以用于传递角位移,如在转台、巨型起重机、随车起重机等应用中。

本文将详细介绍鼓形齿式联轴器的工作原理、结构特点以及其在各个领域的应用前景。

通过深入了解和研究鼓形齿式联轴器,将有助于我们更好地理解和应用这一传动装置。

1.2 文章结构文章结构部分的内容如下:文章结构部分旨在介绍整篇文章的组织架构和各个章节的主要内容。

通过清晰的结构安排,读者可以更好地理解文章的布局和逻辑关系,帮助读者有条不紊地理解和阅读全文。

本文的结构包括引言、正文和结论三个主要部分。

在引言部分,我们将对鼓形齿式联轴器的工作原理进行概述,简要介绍该主题的背景和重要性。

然后,我们将介绍文章的结构和各个章节的主要内容,以便读者了解整个文章的脉络。

正文部分将详细介绍鼓形齿式联轴器的工作原理。

首先,我们将介绍鼓形齿式联轴器的基本组成,包括其各个部件的作用和结构特点。

随后,我们将重点阐述鼓形齿式联轴器的工作原理,包括齿轮传动和轴向推力传递的原理。

通过深入分析和解释,读者将能够全面了解鼓形齿式联轴器的工作原理。

最后,在结论部分,我们将对全文进行总结,并展望鼓形齿式联轴器的应用前景。

我们将总结鼓形齿式联轴器的优点和局限性,并探讨其在不同领域的应用前景。

gcld型鼓形齿式联轴器的使用方法_概述说明

gcld型鼓形齿式联轴器的使用方法概述说明1. 引言1.1 概述gcld型鼓形齿式联轴器是一种常用的传动装置,用于将两个轴连接起来实现动力传递。

它具有结构简单、可靠性高、传递效率高等特点,被广泛应用于各种机械设备中。

本文将详细介绍gcld型鼓形齿式联轴器的使用方法,包括安装方式、注意事项和维护保养等方面内容。

对于需要了解和运用gcld型鼓形齿式联轴器的人士来说,本文提供了一份全面而实用的指导。

1.2 文章结构本文分为五个主要部分进行阐述。

在引言部分,我们将对整篇文章进行概述说明,并介绍gcld型鼓形齿式联轴器的特点。

接下来,在第二部分中,我们将详细介绍gcld型鼓形齿式联轴器的结构、工作原理和适用范围。

第三部分将重点讲解gcld型鼓形齿式联轴器的安装方法,包括前期准备工作、安装步骤以及注意事项与常见问题解决办法。

然后,在第四部分中,我们将阐述gcld型鼓形齿式联轴器的使用注意事项,包括正常运行条件与环境要求、维护保养方法与周期以及故障排除与维修等方面内容。

最后,在第五部分中,我们将通过实例分析和应用前景展示gcld型鼓形齿式联轴器在不同领域的具体应用,并探讨其未来发展前景。

1.3 目的本文的目的是为读者提供一份关于gcld型鼓形齿式联轴器使用方法的详细说明,使其能够了解该类型联轴器的特点、安装步骤、注意事项以及维护保养方法。

通过阅读本文,读者可全面掌握gcld型鼓形齿式联轴器的运行原理和正确使用方式,提高设备传动效率和延长设备寿命。

此外,本文还旨在通过实例分析和应用前景展示gcld型鼓形齿式联轴器在工程领域中的价值和潜力,为相关领域决策者提供参考依据。

2. gcld型鼓形齿式联轴器的特点2.1 结构介绍gcld型鼓形齿式联轴器是一种常用的机械传动装置,由两个相互连接的主动轮(传动端)和从动轮(被传动端)组成。

它们之间通过一对圆柱形齿面进行传递力矩和转速。

该联轴器具有紧凑的结构,可靠的性能以及较高的工作效率。

鼓形齿式联轴器

鼓形齿式联轴器鼓形齿式联轴器属于刚挠性联轴器,具有径向、轴向和角向等轴线偏差补偿能力,与CL型直齿式联轴器相比,具有结构紧凑、回转半径小、承载能力大、传动效率高、噪声低及维修周期长等优点,简介GICL、GIICL系列鼓形齿式联轴器,特别适用于低速重载工况,如冶金、矿山、起重运输等行业、也适用于石油、化工、通用机械等各类机械的轴系传动。

特点鼓形齿式联轴器的特点(与直齿式联轴器相比有以下特点) 1、承载能力强。

在相同的内齿套外径和联轴器最大外径下,鼓形齿式联轴器的承载能力平均比直齿式联轴器提高15~20%;2、角位移补偿量大。

当径向位移等于零时,直齿式联轴器的许用角位移为1º;,而鼓形齿式联轴器的许用角位移为1º;30'',提高50%,在相同的模数、齿数、齿宽下,鼓形齿比直齿允许的角位移大;3、鼓形齿面使内、外齿的接触条件得到改善,避免了在角位移条件下直齿齿端棱边挤压,应力集中的弊端,同时改善了齿面摩擦、磨损状况,降低了噪声,维修周期长;4、外齿套齿端呈喇叭形状,使内、外齿装拆十分方便。

5、传动效率高达99.7%。

基于经上特点,目前,国内外已普遍以鼓形齿替代直齿式联轴器。

UMA 生产的鼓形齿式联轴器品种规格齐全,并符合相应的标准。

鼓形齿式联轴器,其刚性大,有挠性,无弹性,故不适宜用于要求减振、缓冲及二轴对中要求严格的机械。

齿式联轴器的定义齿式联轴器是由齿数相同的内齿圈和带外齿的凸缘半联轴器等零件组成。

外齿分为直齿和鼓形齿两种齿形,所谓鼓形齿即为将外齿制成球面,球面中心在齿轮轴线上,齿侧间隙较一般齿轮大,鼓形齿联轴器可允许较大的角位移(相对于直齿联轴器),可改善齿的接触条件,提高传递转矩的能力,延长使用寿命。

鼓形齿式联轴器分为GⅠCL、GⅠCLZ型—鼓形齿式联轴器(JB/T 8845.3 — 2001)GⅡCL、GⅡCLZ型—鼓形齿式联轴器(JB/T 8845.2 — 2001)GCLD 型—鼓形齿式联轴器(JB/T 8845.1 — 2001)WGP 型—带制动盘鼓形齿式联轴器( JB/T7001 — 93)WGC 型—垂直安装鼓形齿式联轴器(JB/T7002 — 93)WGZ 型—带制动轮鼓形齿式联轴器(JB/T7003 — 93)WGT 型—接中间套鼓形齿式联轴器(JB/T7004 — 93)TGL 型—尼龙内齿圈鼓形齿式联轴器( JB/T5514 — 91)WGJ 型—接中间轴鼓形齿式联轴器(JB/T8821 — 1998)NGCL 型—带制动轮型( JB/ZQ4644 — 97)NGCLZ 型—带制动轮型(JB/ZQ4645 — 97)WG 型—带制动轮型(JB/ZQ4186 — 97)CL型齿式连轴器(JB/ZQ 4218-86)CLZ型齿式连轴器(JB/ZQ 4218-86)NL 型—尼龙内齿圈鼓形齿式联轴器(DB 3202-87)鼓形齿式联轴器属于刚挠性联轴器,齿式联轴器是由齿数相同的内齿圈和带外齿的凸缘半联轴器等零件组成。

TGL系列鼓形齿联轴器参数规格

TGLC3

31.5

8500

10、11

22

56

58

36

42

52

19

-

4

M5

0.482

0.533

0.00012

0.00015

12、14

27

24

16、18、19

30

20、22、24

38

TGLA4

TGLB4

TGLC4

45

8000

12、14

27

66

70

45

46

-

21

26

4

M8

0.815

0.869

0.00033

25、28

44

30、32、35、38

60

40、42

84

TGLA8

TGLB8

TGLC8

140

5600

22、24

38

100

100

72

50

60

23

28

4

M8

4.06

4.18

0.0037

0.0039

25、28

44

30、32、35、38

60

40、42、45、48

84

TGLA9

TGLB9

TGLC9

355

4000

6

M10

16.92

17.1

0.052

0.0535

40、42、45、48、50、55、56

84

60、63、65、70、71、75

107

80、85

132

25、28

44

140

140

鼓形齿式联轴器参数及主要尺寸

鼓形齿式联轴器参数及主要尺寸一、前言鼓形齿式联轴器是一种常见的机械传动装置,它具有承载能力强、转动平稳、传动效率高等优点,被广泛应用于各种机械设备中。

本文将详细介绍鼓形齿式联轴器的参数及主要尺寸。

二、鼓形齿式联轴器参数1. 承载能力:通常指最大扭矩,单位为牛顿·米(N·m)或千牛·米(kN·m)。

2. 允许偏差:包括径向偏差和角向偏差,单位为毫米(mm)或角度(°)。

3. 最高转速:即联轴器的最大转速,单位为转每分钟(r/min)。

4. 导向特性:指联轴器在工作过程中对于轴线的定位能力。

5. 等级精度:通常分为高精度和普通精度两种等级。

三、鼓形齿式联轴器主要尺寸1. 外径(D):指联轴器外圆直径,单位为毫米(mm)。

2. 内径(d):指联轴器内圆直径,单位为毫米(mm)。

3. 长度(L):指联轴器的长度,单位为毫米(mm)。

4. 键槽尺寸:包括键槽宽度、深度和长度等尺寸,单位为毫米(mm)。

5. 齿数(Z):指联轴器齿轮的齿数,通常用于计算传动比。

6. 键槽位置:指键槽相对于联轴器的位置,可以分为平行键和斜键两种。

四、不同型号鼓形齿式联轴器参数及主要尺寸1. GICL型鼓形齿式联轴器承载能力:1000~10000 N·m允许偏差:径向偏差≤0.05 mm,角向偏差≤1°最高转速:8000 r/min导向特性:良好等级精度:高精度主要尺寸:外径(D):50~500 mm内径(d):12~200 mm长度(L):30~120 mm键槽尺寸:宽度5~25 mm,深度3~10 mm,长度20~120 mm 齿数(Z):12~60个2. GIC型鼓形齿式联轴器承载能力:50~16000 N·m允许偏差:径向偏差≤0.12 mm,角向偏差≤2°最高转速:5000 r/min导向特性:一般等级精度:普通精度主要尺寸:外径(D):50~1000 mm内径(d):10~400 mm长度(L):30~200 mm键槽尺寸:宽度5~25 mm,深度3~10 mm,长度20~150 mm 齿数(Z):12~120个3. GICLZ型鼓形齿式联轴器承载能力:1000~80000 N·m允许偏差:径向偏差≤0.08 mm,角向偏差≤1.5°最高转速:6000 r/min导向特性:良好等级精度:高精度主要尺寸:外径(D):80~800 mm内径(d):20~300 mm长度(L):60~300 mm键槽尺寸:宽度8~32 mm,深度4~12 mm,长度30~200 mm 齿数(Z):16~80个五、结论本文详细介绍了鼓形齿式联轴器的参数及主要尺寸,并且列举了不同型号的具体参数和尺寸。

DC鼓形齿式联轴器使用说明书-中文11页

DC系列鼓形齿式联轴器安装使用说明书1.概述1.1 卷筒用鼓形齿式联轴器(图1)是一种新型挠性联轴器,主要用于起重设备中起升机构的减速器输出轴与钢丝绳卷筒的联接,也适用于其它类似的既传递转矩又承受径向载荷的机械设备,但不能用作需承受轴向载荷的传动。

1.2卷筒用鼓形齿式联轴器工作温度为-25~+80°C;传递公称转矩为16~560 kN·m;许用径向载荷为18~355 KN。

1.3 与其他卷筒用联轴器比较,卷筒用鼓形齿式联轴器具有如下特点:1.3.1工作稳定可靠,能承受很大径向载荷和传递较大的转矩,过载能力大。

1.3.2结构紧凑牢固,系列化设计,可简化整机结构,减轻设备重量。

1.3.3调位性能好,安装、调整方便,维护简单。

1.3.4设有定位磨损指示,安全可靠。

1.3.5可配用普通轴伸式减速机,降低设备成本。

2、结构特征与工作原理2.1 卷筒用鼓形齿式联轴器由带鼓形齿的外齿轴套、带联接法兰和内齿圈的外套、带外球面的承载环、端盖和密封圈等组成,并设有定位磨损指针、润滑油孔和通气孔等(见图1)。

2.2 外齿轴套和外套构成的鼓形齿式联轴器传递驱动功率, 而由承载环的外球面和外套的内承载面形成的接触副构成自动调位的球面轴承,承受径向载荷。

4、安装、调试4.1 联轴器安装前,应检查联接的配合表面,并清洗掉防锈油脂,去除毛刺,擦尽油污等。

4.2 本联轴器一般均为过盈配合,应以解体加热套装。

解体后,应将全部零件集中放置,以免丢失和损坏。

4.3安装时,先将外盖和密封圈套在外齿轴套的减速器侧,然后将外齿轴套加热后套装在减速器的输出轴上。

注意,加热温度可按其过盈量的大小及环境温度加以计算确定。

4.4外套(内齿法兰)与内端盖放入密封圈组合后做好外表的涂装防锈套入卷筒上并定位紧固。

4.5移动套筒对准外齿轴套缓慢套入,此时应注意对准套入的位置即钢码(如图2)4.7 联轴器与卷筒的联接以及端盖紧固应采用强度性能等级大于或等于8.8级的螺栓组,应按表3给定的预紧力矩表3 联接螺栓的预紧力矩4.8 安装时,05,所测得的任意两个E表4 测量偏差4.9 本联轴器不能承受轴向载荷。

鼓形齿式联轴器参数及主要尺寸

鼓形齿式联轴器参数及主要尺寸鼓形齿式联轴器是一种常用的传动装置,广泛应用于机械设备中。

它采用鼓形齿轮的设计,具有结构简单、传递扭矩大、运行平稳等优点,因此在许多行业中得到了广泛应用。

下面将介绍鼓形齿式联轴器的参数及主要尺寸。

首先,我们来了解一下鼓形齿式联轴器的参数。

鼓形齿式联轴器的主要参数包括转矩、额定转速、轴向力、径向力等。

其中,转矩是鼓形齿式联轴器传递的扭矩大小,通常以N·m为单位。

额定转速是指鼓形齿式联轴器在正常工作条件下的最高转速,通常以r/min为单位。

轴向力是指鼓形齿式联轴器在工作过程中产生的轴向力大小,通常以N为单位。

径向力是指鼓形齿式联轴器在工作过程中产生的径向力大小,通常以N为单位。

这些参数的大小与鼓形齿式联轴器的结构和使用条件有关,需要根据具体的情况进行计算和选择。

接下来,我们来了解一下鼓形齿式联轴器的主要尺寸。

鼓形齿式联轴器的主要尺寸包括齿轮的模数、齿轮的齿数、齿轮的宽度、齿轮的外径等。

其中,齿轮的模数是指齿轮的模具尺寸,通常以毫米为单位。

齿轮的齿数是指齿轮上的齿数,用来确定齿轮的传动比。

齿轮的宽度是指齿轮的轴向长度,通常以毫米为单位。

齿轮的外径是指齿轮的外圆直径,通常以毫米为单位。

这些尺寸的大小与鼓形齿式联轴器的传动需求和安装条件有关,需要根据具体的情况进行计算和选择。

除了上述参数和尺寸外,鼓形齿式联轴器还有一些其他的重要参数和尺寸,如齿轮的厚度、齿轮的轴孔直径、齿轮的孔径等。

这些参数和尺寸的大小也需要根据具体的情况进行计算和选择。

总之,鼓形齿式联轴器是一种常用的传动装置,具有结构简单、传递扭矩大、运行平稳等优点。

了解鼓形齿式联轴器的参数及主要尺寸对于正确选择和使用鼓形齿式联轴器非常重要。

在实际应用中,需要根据具体的传动需求和安装条件,计算和选择合适的参数和尺寸,以确保鼓形齿式联轴器能够正常工作并满足设计要求。

鼓形齿式联轴器的工作原理

鼓形齿式联轴器的工作原理

鼓形齿式联轴器是一种常见的传动装置,主要用于将两个轴连接起来,传递动力和转动力。

鼓形齿式联轴器的工作原理如下:

1. 鼓形齿轮是联轴器的核心部件,由许多圆柱形齿顶部构成。

这些齿顶被设计成呈鼓形,从而使得齿轮可以更好地适应运动时的轴向和径向位移。

2. 当两个轴以不同的转速旋转时,鼓形齿轮在齿间空隙内进行滚动,并保持一定的接触。

这种设计可以在转速不匹配的情况下,实现较好的承载能力和传动效率。

3. 当齿轮旋转时,齿顶之间会发生相对滑动。

为了减少滑动时的摩擦和磨损,鼓形齿轮通常使用专用的润滑剂进行润滑。

4. 在操作中,鼓形齿式联轴器可以承受一定的轴向和径向偏移。

这使得它能够适应轴向和轴向应变,同时保持较好的传动效率。

总的来说,鼓形齿式联轴器通过齿轮的鼓形设计和润滑,实现了两个轴之间的有效连接和动力传递。

它广泛应用于工业机械、车辆和船舶等领域。

鼓形齿式联轴器

鼓形齿式联轴器引言:鼓形齿式联轴器是一种常见的传动装置,用于连接两个轴以传递转动力。

它由齿轮和齿轮盘组成,具有较高的传动效率和承载能力。

本文将介绍鼓形齿式联轴器的工作原理、结构和应用。

一、工作原理鼓形齿式联轴器的工作原理基于齿轮的互相啮合。

当一个轴转动时,通过鼓形齿轮的啮合,将转动力传递到另一个轴上。

其工作原理类似于汽车的变速器,将发动机的转动力传递到车轮上。

二、结构鼓形齿式联轴器通常由两个鼓形齿轮和一个齿轮盘组成。

齿轮盘位于两个鼓形齿轮之间,起到连接和支撑的作用。

鼓形齿轮由一系列齿轮齿组成,这些齿轮齿的形状像鼓一样,因此得名鼓形齿式联轴器。

齿轮盘由高强度金属制成,具有很高的承载能力。

三、应用鼓形齿式联轴器具有较高的传动效率和承载能力,广泛应用于各种机械装置中。

以下是一些鼓形齿式联轴器的应用领域:1. 工程机械:鼓形齿式联轴器通常用于挖掘机、装载机等工程机械中,用于传递发动机的转动力到行走系统或作业部件上。

2. 石油设备:鼓形齿式联轴器在石油设备中起到连接和传递转动力的作用。

例如,油井钻机中的旋转驱动系统通常使用鼓形齿式联轴器。

3. 发电设备:发电机组中的鼓形齿式联轴器用于将发电机的转动力传递到风扇或泵等辅助设备上。

4. 纺织机械:纺织机械中的驱动系统通常使用鼓形齿式联轴器,用于传递电机的转动力到纺纱、织布等工艺设备上。

总结:鼓形齿式联轴器是一种常见的传动装置,具有较高的传动效率和承载能力。

它通过齿轮的啮合将转动力传递到另一个轴上。

鼓形齿式联轴器广泛应用于工程机械、石油设备、发电设备和纺织机械等领域。

了解鼓形齿式联轴器的工作原理和结构对于选择适合的传动装置具有重要意义。

鼓形齿式联轴器,GIICL型鼓形齿式联轴器

NGCL型带制动轮鼓形齿式联轴器专业供应商NGCL型带制动轮鼓形齿式联轴器在工作时,两轴产生相对角位移,内外齿的齿面周期性作轴向相对滑动,必然形成齿面磨损和功率消耗,因此,齿式联轴器需在有良好和密封的状态下工作。

齿式联轴器径向尺寸小,承载能力大,常用于低速重载工况条件的轴系传动,高精度并经动平衡的齿式联轴器可用于高速传动,如燃汽轮机的轴系传动。

NGCL型带制动轮鼓形齿式联轴器,齿式联轴器是由齿数相同的内齿圈和带外齿的凸缘半联轴器等零件组成。

外齿分为直齿和鼓形齿两种齿形,所谓鼓形齿即为将外齿制成球面,球面中心在齿轮轴线上,齿侧间隙较一般齿轮大,鼓形齿联轴器可允许较大的角位移(相对于直齿联轴器),可改善齿的接触条件,提高传递转矩的能力,延长使用寿命。

联轴器的选型主要考虑所需传递轴转速的高低、载荷的大小、被联接两部件的安装精度等、回转的平稳性、价格等,参考各类联轴器的特性,选择一种合用的联轴器类型。

具体选择时可考虑以下几点:1由于制造、安装、受载变形和温度变化等原因,当安装调整后,难以保持两轴严格精确对中。

存在一定程度的 x、Y方向位移和偏斜角CI。

当径向位移较大时,可选滑块联轴器,角位移较大或相交两轴的联接可选用万向联轴器等。

当工作过程中两轴产生较大的附加相对位移时,应选用挠性联轴器。

2联轴器的工作转速高低和引起的离心力大小。

对于高速传动轴,应选用平衡精度高的联轴器,例如膜片联轴器等,而不宜选用存在偏心的滑块联轴器等。

GⅡCL型—鼓形齿式联轴器,齿轮联轴器厂家直销GⅡCL型—鼓形齿式联轴器由于鼓形齿式联轴器角向补偿大于直齿式联轴器,国内外均广泛采用鼓形齿式联轴器,直齿式联轴器属于被淘汰的产品,选用者应尽量不选用。

齿式联轴器型号多,规格全,泊头市万达联轴器有限公司现介绍几种常用鼓形齿式联轴器的型号以供大家选型:常用鼓形齿式联轴器有:GICL鼓型齿式联轴器 GICLZ鼓形齿式联轴器GⅡCL鼓形齿式联轴器GⅡCLZ鼓形齿式联轴器GCLD鼓型齿式联轴器 TGL尼龙内齿圈联轴器。

艾默生Jaure 鼓形齿式联轴器

正确的维护和润滑是延长联轴器使用寿命的关键因素。

轴端游动

图 3. 轴的位置偏差

径向错位

轴向夹角

组合偏差

联轴器组件

6

保留技术修改的权利

保留技术修改的权利

7

图 4. 扭矩 vs. 位置偏差 第 41 页是联轴器正确安装和维护的详细说明。当联轴器轴线对齐时,每一个齿传送相同的扭矩。如果有夹角,齿面压力 不同,降低了联轴器性能。

61

88.000 2.900 337 274 234 85-174 135 8 37 66 4 123 162 115 77

139.600 2.600 380 308,5 254 95-190 150 8 50 92 4 142,5 180 165 115

167.600 2.400 405 334 279 110-210 175 8 52 96 4 154,5 205 211 142

2)如果驱动轴尺寸大于联轴器的最大允许孔径,则选用更大尺寸的联轴器。

3)检查轴孔配合程度能否传递扭矩,如果需要,选择更长的外齿套。

4)列出的转速是不平衡联轴器的最大转速。更高的转速需要进行动平衡和使用其它非碳钢材料的联轴器。请咨询我们的 技术部门。

5)推荐安全系数 (K): 为了传递动态扭矩,需要使用安全系数增加传递功率,允许由于设备特性引起的扭矩突增。安全系数的选择请参考 图 5 中的数据。

6

内容在 35 页)。

特殊设计

7

无论数量的多少,任何尺寸,均可提供可修改的标准型和特殊设计型的产品。

按照客户需求的特殊设计通常由研究和工程部门密切合作完成。

第 38、39 和 40 页展示了各种客户定制的解决方案。轧机上鼓形齿传动轴的设计和 结构是一个重要的实例。详细信息请参考我们的齿式传动轴目录,Ref. AL-202-I, 可以在我们的网站上获取:。

卷筒联轴器使用特性分析与比较

1 概述在起重机起升机构的传动系统中,起升卷筒与减速器低速轴之间的联接是一个比较关键的部位。

过去(20世纪80年代以前)比较常用的连接方式为带齿轮连接盘或开式齿轮连接(见图1a、图1b)。

20世纪80年代改革开放后,随着我国工业技术水平的提高,生产规模和效率的日益提升。

原有的卷筒连接方式满足不了现代的工业条件。

比如带齿轮连接盘型式,其承受径向载荷的轴由于其结构尺寸受到限制,设计寿命满足不了使用要求,而开式齿轮则因为有齿轮脱啮的因素,其安全性存在隐患。

通过引进消化吸收国外的先进技术。

尤其是在冶金行业,冶金起重机的卷筒连接方式有了较大的变化。

采用了专用的卷筒联轴器。

目前我国冶金起重机卷筒用联轴器比较常用的主要有三种,即W J 系列卷筒用球面滚子联轴器(以下简称“球面滚子联轴器”),W Z L型球铰卷筒联轴器(以下简称“球铰联轴器”)和D C系列卷筒用鼓形齿式联轴器(以下简称“鼓形齿式联轴器”)。

需要说明的是W Z L型球铰卷筒联轴器和D C系列卷筒用鼓形齿式联轴器为我国自主研发的卷筒联轴器产品。

三种卷筒联轴器的共同点是,作为一个独立传动部件,通过连接法兰与卷筒连接,联轴器的内套则是直接套装在减速器的低速轴上,通过花键或平键传递扭矩和承受起升载荷。

卷筒联轴器使用特性分析与比较倪秋良 吴云刚(江阴兴澄特种钢铁有限公司 江苏江阴 214400)摘 要:该文主要介绍了冶金起重机中的关键部件--卷筒联轴器,举出了目前比较常用的几种卷筒联轴器型式,并根据其不同的特点进行了比较,着重阐明了各种卷筒联轴器的调整、维护方法。

关键词:卷筒联轴器 冶金起重机 调整 维护中图分类号:TH218 文献标识码:A文章编号:1674-098X(2014)11(a)-0088-04图1a 带齿轮连接盘图1b 开式齿轮连接WJ系列卷筒用球面滚子联轴器的型式和技术要求已作为行业标准J B/T 7009-2007《卷筒用球面滚子联轴器》,其他两种联轴器目前未有标准,在外形联接尺寸以及技术要求上符合上述标准。

鼓形齿式联轴器标准

鼓形齿式联轴器标准鼓形齿式联轴器是一种常见的机械传动装置,广泛应用于各种机械设备中。

它具有扭转刚度高、传动效率高、安装调整方便等优点,因此备受工程师和设计师的青睐。

然而,鼓形齿式联轴器的应用必须符合一定的标准,以确保其安全可靠、性能稳定。

本文将介绍鼓形齿式联轴器的标准内容,帮助读者更好地了解和应用这一机械传动装置。

首先,鼓形齿式联轴器的标准主要包括其设计、制造、安装、使用和维护等方面。

设计方面,标准规定了鼓形齿式联轴器的几何参数、材料选用、工艺要求等,以确保其满足机械传动的基本要求。

制造方面,标准规定了鼓形齿式联轴器的加工精度、工艺流程、质量检验等,以确保其具有良好的加工质量和可靠的使用性能。

安装、使用和维护方面,标准规定了鼓形齿式联轴器的安装位置、安装间隙、使用条件、维护周期等,以确保其安全可靠地运行。

其次,鼓形齿式联轴器的标准还涉及到相关的测试方法和性能要求。

测试方法包括静态试验、动态试验、疲劳试验等,用于评定鼓形齿式联轴器的扭转刚度、传动效率、疲劳寿命等性能指标。

性能要求包括额定扭矩、允许偏差、工作温度范围等,用于规定鼓形齿式联轴器在实际使用中应满足的性能要求。

最后,鼓形齿式联轴器的标准还包括了相关的标志、包装、运输和贮存等内容。

标准规定了鼓形齿式联轴器的标志标识、包装方式、运输条件、贮存要求等,以确保其在生产、运输、贮存和使用过程中不受损坏,保持良好的状态。

总之,鼓形齿式联轴器的标准内容涵盖了设计、制造、安装、使用、维护、测试、性能要求、标志标识、包装、运输和贮存等方面,是确保鼓形齿式联轴器安全可靠、性能稳定的重要依据。

工程师和设计师在应用鼓形齿式联轴器时,应当严格遵守相关的标准要求,以确保其在机械传动中发挥良好的作用。

鼓形齿式联轴器参数及主要尺寸

鼓形齿式联轴器参数及主要尺寸一、介绍鼓形齿式联轴器是一种常用的机械传动装置,广泛应用于各种工业领域。

它可以传递较大的扭矩,并具有良好的刚性和动平衡性能。

本文将深入探讨鼓形齿式联轴器的参数及其主要尺寸。

二、参数1. 扭矩传递能力鼓形齿式联轴器的重要参数之一是其扭矩传递能力。

该能力取决于齿轮的材料、齿数、齿面硬度等因素。

通常,联轴器的扭矩传递能力越高,其使用范围就越广泛。

2. 允许偏心量偏心量指的是两个轴之间的轴线偏移量。

鼓形齿式联轴器具有一定程度的允许偏心量,通常在设计过程中需要考虑两个轴的偏差情况,确保联轴器的正常运行。

3. 齿间瓦楞量齿间瓦楞量是指联轴器两个齿轮的齿面接触时产生的微小振动。

鼓形齿式联轴器通常具有较小的齿间瓦楞量,可以提高传动的平稳性和精度。

4. 轴孔直径联轴器的轴孔直径是指联轴器内部用于安装轴的孔的直径。

在选择鼓形齿式联轴器时,需要根据轴的直径来确定适合的联轴器型号。

三、主要尺寸1. 齿轮外径鼓形齿式联轴器的齿轮外径是指联轴器两个齿轮的外部直径。

这个尺寸对于联轴器的空间要求和传动比等方面非常重要。

2. 齿距齿距指的是齿轮上相邻两个齿的中心距离。

齿距的大小直接影响联轴器的扭矩和传动能力。

3. 齿轮厚度齿轮厚度是指齿轮在齿向上的尺寸。

它的大小取决于联轴器的传动扭矩和材料强度等因素。

4. 齿顶高度齿顶高度是指齿轮齿顶到齿槽底部的距离。

齿顶高度的大小对于传动的平稳性和传动比等方面具有重要影响。

四、总结鼓形齿式联轴器的参数及主要尺寸在设计和选择时非常重要。

通过合理选择参数和确定尺寸,可以确保联轴器的安全可靠运行,并满足传动的需求。

在实际应用中,还需要根据具体情况进行综合考虑,以达到最佳的传动效果。

参考文献•张华.机械工程手册[M].杭州:浙江科学技术出版社,2009.•韩建廷,萧存斌.齿轮设计与制造[M].机械工业出版社,2009.。

鼓形齿联轴器国家标准

鼓形齿联轴器国家标准鼓形齿联轴器是一种常用的机械传动装置,广泛应用于各种工业领域。

为了规范鼓形齿联轴器的设计、制造和使用,我国制定了相应的国家标准,以确保其安全可靠、性能稳定。

本文将对鼓形齿联轴器国家标准进行介绍,希望能够为相关行业提供参考。

首先,鼓形齿联轴器国家标准主要包括了产品的分类、技术要求、检验方法、标志、包装、运输、贮存等内容。

其中,产品的分类是根据其结构形式和用途进行划分,以便用户根据实际需求选择合适的产品。

技术要求包括了鼓形齿联轴器的材料、加工精度、传动性能、使用环境等方面的要求,以保证产品的质量和可靠性。

检验方法则是针对产品的各项技术指标进行检测和评定的方法和程序,以确保产品符合标准要求。

其次,鼓形齿联轴器国家标准还规定了产品的标志、包装、运输和贮存等方面的要求。

产品标志是产品质量的象征,可以帮助用户正确识别和选择产品。

而包装、运输和贮存则是保证产品在生产、流通和使用过程中不受损坏和污染的重要环节,也是保证产品质量的重要措施。

总的来说,鼓形齿联轴器国家标准的制定对于规范产品生产、提高产品质量、保障使用安全具有重要意义。

遵循国家标准生产和使用鼓形齿联轴器,不仅可以保证产品的质量和性能,还可以降低生产成本、提高生产效率,促进行业的健康发展。

在实际生产和使用过程中,我们应当严格遵守国家标准的要求,加强对产品质量的控制和监督,提高产品的合格率和一致性,确保产品的安全可靠、性能稳定。

同时,也要加强对产品的维护和保养,延长产品的使用寿命,减少故障和事故的发生。

总之,鼓形齿联轴器国家标准的制定和执行,对于提高产品质量、保障使用安全、促进行业发展具有重要意义。

我们应当充分认识到国家标准的重要性,切实加强对产品质量的管理和控制,推动行业的健康发展。

希望本文能够为相关行业提供一些参考和帮助,共同推动鼓形齿联轴器行业的发展和进步。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DC系列鼓形齿式联轴器

安装使用说明书

1.概述

1.1 卷筒用鼓形齿式联轴器(图1)是一种新型挠性联轴器,主要用于起重设备中起升机构的减速器输出轴与钢丝绳卷筒的联接,也适用于其它类似的既传递转矩又承受径向载荷的机械设备,但不能用作需承受轴向载荷的传动。

1.2卷筒用鼓形齿式联轴器工作温度为-25~+80°C;传递公称转矩为16~560 kN·m;许用径向载荷为18~355 KN。

1.3 与其他卷筒用联轴器比较,卷筒用鼓形齿式联轴器具有如下特点:

1.3.1工作稳定可靠,能承受很大径向载荷和传递较大的转矩,过载能力大。

1.3.2结构紧凑牢固,系列化设计,可简化整机结构,减轻设备重量。

1.3.3调位性能好,安装、调整方便,维护简单。

1.3.4设有定位磨损指示,安全可靠。

1.3.5可配用普通轴伸式减速机,降低设备成本。

2、结构特征与工作原理

2.1 卷筒用鼓形齿式联轴器由带鼓形齿的外齿轴套、带联接法兰和内齿圈的外套、带外球面的承载环、端盖和密封圈等组成,并设有定位磨损指针、润滑油孔和通气孔等(见图1)。

2.2 外齿轴套和外套构成的鼓形齿式联轴器传递驱动功率, 而由承载环的外球面和外套的内承载面形成的接触副构成自动调位的球面轴承,承受径向载荷。

表1A 联接法兰尺寸

表1B 联接法兰尺寸Table 7B Flange of cable drum

卷筒联轴器

卷筒联轴器

4、安装、调试

4.1 联轴器安装前,应检查联接的配合表面,并清洗掉防锈油脂,去除毛刺,擦尽油污等。

4.2 本联轴器一般均为过盈配合,应以解体加热套装。

解体后,应将全部零件集中放置,以免丢失和损坏。

4.3安装时,先将外盖和密封圈套在外齿轴套的减速器侧,然后将外齿轴套加热后套装在减速器的输出轴上。

注意,加热温度可按其过盈量的大小及环境温度加以计算确定。

4.4外套(内齿法兰)与内端盖放入密封圈组合后做好外表的涂装防锈套入卷筒上并定位紧固。

4.5移动套筒对准外齿轴套缓慢套入,此时应注意对准套入的位置即钢码(如图2)

4.7 联轴器与卷筒的联接以及端盖紧固应采用强度性能等级大于或等于8.8级的螺栓组,应按表3给定的预紧力矩

表3 联接螺栓的预紧力矩

4.8 安装时,05,所测得的任意两个E

表4 测量偏差

4.9 本联轴器不能承受轴向载荷。

卷筒工作时产生的附加轴向载荷必须始终由卷筒固定支承座承受,因此,联轴器安装时必须保证轴向定位正确。

否则卷筒工作时产生的弹性水平位移可能会破坏联轴器的轴向限位,造成联接失效,甚至酿成严重事故。

4.10 联轴器安装时,应使用规格为PT1/4的平头油嘴,通过接头连接,如图5所示,接头两端的螺纹为R1/4″。

4.11 我公司生产的DC系列卷筒用鼓形齿式联轴器是装配成套后提供给用户的,出厂时未加注足量的润滑脂。

因此,联轴器在安装完毕后,即应注入锂基润滑脂,直至润滑油溢流孔溢出新油脂为止。

绝对禁止在未加注润滑脂的情况下启动设备,以避免联轴器的早期损坏。

表 5润滑脂牌号及注油量

4.13试车运行时,需仔细听、观察联轴器有无严重的异常声响和渗漏油情况,如发现应及时排除或与我公司联系。

5. 使用和维护

5.1联轴器的定位磨损指针与定位磨损刻痕之间的相对位置、联接螺栓状况等,至少每3个月检查一次。

5.2联轴器的轴向串动量超出极限值时,须调整卷筒组固定支承座的轴向间隙,并予以锁紧(参见图4)。

5.3若联轴器的定位磨损指针与定位磨损刻痕的相对位移量超过图4中的m1值时,说明联轴器的鼓形齿已经磨损至极限厚度,即将失效。

应及时更换联轴器。

5.4当卷筒工作时需承受正反双向载荷时,则定位磨损指针与定位磨损刻痕之间的相对位移量允许值

为2m1。

5.5联轴器的齿面润滑状况,直接影响着使用寿命和安全可靠性。

因此至少每3个月必须检查一次联轴器的润滑状况,并加注一次润滑脂。

当设备停用较长时期后,应更换全部润滑脂,以防润滑脂日久失效。

5.6正常工作境况下,至少每半年必须更换一次润滑脂。

6、故障排除

表6 故障排除。