年生产1500吨糖水罐头厂的工艺设计

年产1500t汽水生产车间改(扩)建工艺设计

星期3期间搜集资料,确定产品方案、工艺流程,进行物

料衡算,初步确定设备类型及型号,做好绘图前的准备工 作。

3.第9周由王云阳老师讲授计算机绘图软件基本知识。

4.第10周星期4~11周星期5,学生集中进行图形设计

与绘制工作,手工绘图的同学在8号楼进行,用计算机绘 图的同学前往院计算机网络室进行绘制,第10~11周院计 算机网络室将向学生开放,专供设计之用。 5.工厂设计工作必须于第11周周末完成,并于第12周星 期1以班级为单位集中交于彭帮柱老师。 6.每天上午9:00签到, 下午2:30签到,教师集中解答学生

桔汁生产流程如下:

其他有关品种,现简示如下: 1.甲级:汽水配方表 单位:瓶(350mL)

原 料 砂 糖 糖 精 柠檬酸 香 料 含 气 单 位 g g g mL 倍(容积) 数 量 20.8 0.052 0.23~0.35 0.35 3.5以上 比率(%) 5.94 0.01448 0.0656~0.0999 0.0999

(11)每班实际日产量为:4.41t

525×24×350×10-6≈4.41[t/(班· 日)]

(二)产品方案的确定 (1)按汽水品种:鲜桔汽水常年生产约9个月 (3个月大 修),产品设计吨位为1000t/年。

(2)其他品种汽水生产约6个月左右(按5个月计算—旺

季生产),当生产旺季时,以双班生产,故全年总月份按 单班计算为14~15个月,并依鲜桔汁汽水做为设计吨位 等依据。其他品种汽水设计计划吨位为500t。 根据上述指标定出本设计产品方案如下;

二、设计成果

1.总平面设计图 2.设备工艺流程图 3.生产车间设备布置图 4. 生产车间管路平面布置图

三、绘图方法与要求 四、设计说明书

设计说明书封面格式

糖水梨子罐头生产工艺流程 工艺参数

将普通的老梨变成美味的糖水罐头梨的过程有点像这样:我们给这些梨好好洗洗,剥掉它们粗糙的外表,然后把它们切出来。

它去一个快速的浸泡在沸水中摆脱任何可怕的东西可能挂在表面。

但我们还没有完成——梨花在冰冷的水里跳出一滴新鲜的水来冷却和停止烹饪。

梨子在冷却的时候,我们用糖溶入水中,加热糖浆。

一旦糖浆准备就绪,梨子在被装入舒适的罐子里之前,会得到一个豪华的浸泡。

还有!经过一点点的绝育和冷却后,这些梨子准备撞上货架,给世界带来一些果实善良。

谁知道做罐头梨会这么有趣?当我们制造罐头梨的时候,有些很重要的事情我们必须注意。

我们需要确保把梨子以适当的温度和适当的时间,所以它们被完美地煮熟。

我们使用的糖浆必须有适量的糖,以确保梨子足够甜,保持新鲜。

当我们把罐子填满,封起来时,我们一定要非常小心,防止任何细菌,这样梨子就不会破坏。

我们得确保把一切消毒,杀死任何细菌,酵母,或者可能破坏梨的模具。

这是很多小细节,但是它们对于确保我们的罐头梨是顶尖的非常重要。

除生产工艺外,坚持精选优质原料,定期维修设备等质量控制措施,严格遵循个人卫生和环境卫生规范,对确保糖水罐装梨安全和质量至关重要。

任何偏离特定工艺参数或未能保持卫生标准的行为都可能导致微生物污染、破坏或保证产品质量。

有必要持续监测不同阶段的生产工艺和产品测试,以查明和纠正生产过程中可能出现的任何偏差或问题。

这些措施符合政府按照国家食品生产政策和条例的规定,努力维护食品安全和质量的最高标准。

该行业的所有利益攸关方都必须坚持这些标准,以确保用户的福祉,维护食品供应链的完整性。

年生产1500吨糖水罐头厂的工艺设计

第一章总论1.1、设计项目年生产1500吨糖水罐头厂的工艺设计1.2、设计依据根据石河子大学食品学院《食品工厂设计》课程设计任务书设计1.3、设计原则罐头的设计符合国民经济发展的需要,符合高科技发展的新方向,有较好的市场,经济合理,技术先进,投产后其在产品产量、质量上均达到有关国家规定,各项经济指标应达到国家先进水平,在环保和三废处理方面都必须达到国家标准。

1.4、设计任务1、产品的工艺设计、产品生产方案、工艺流程的确定、班产量确定2、工艺计算、物料衡算、能量衡算、设备选型计算3、车间布置计算4、管路计算5、写设计说明书第二章工艺设计2.1、原料介绍胡萝卜、苹果均适合加工成熟度、无虫害、无腐烂变质、农药残留量符合加工需求。

白砂糖、柠檬酸、品质改良剂达到卫生要求的食用级别。

2.2、产品方案及说明2.2.2、产品方案说明(1)、以糖水苹果罐头生产为主;(2)、每班生产8小时,每天2班;(3)、生产旺季可增加临时工;(4)、淡季为全厂设备的维修期;(5)、生产中注意销售、季节的平衡;2.3、生产工艺的确定2.3.1、生产工艺流程图(如图1)原料—分级—清水洗涤—去皮—浸入盐水护色—切半—切瓣挖籽巢梗蒂—清水洗涤—抽空—分选—预煮—装罐—排气及密封—杀菌及冷却—成品。

?糖水2.3.2、操作要点:1、原料处理及方法要求:(1)去皮投料果心温度不低于10℃,用机械或手工去皮;(2)修整修整机械伤、虫害斑点、残留果皮等,之后用1—2%食盐水浸泡护色,尽量缩次。

2—1短流程。

迅速用清水洗涤.(3)抽空处理勿变色的品种用2%食盐、0.2%柠檬酸、0.02—0.06%的焦亚硫酸钠混合液抽空,果块与抽空液比为1:1.2(以浸没为准)。

下料后液温20℃—30℃,真空度为500mmHg以上,抽5—10分钟,抽透为准。

(4)预煮(热烫)预煮液按原料含酸量高低加0.1%—0.2%柠檬酸、沸水下料,温度98℃—99℃,时间按果块大小为5—10分钟,以煮透不烂为准。

年产1500t汽水生产车间改(扩)建工艺设计共28页

1、最灵繁的人也看不见自己的背脊。——非洲 2、最困难的事情就是认识自己。——希腊 3、有勇气承担命运这才是英雄好汉。——黑塞 4、与肝胆人共事,无字句处读书。——周恩来 5、阅读使人充实,会谈使人敏捷,写作使人精确。——培根

33、如果惧怕前面跌宕的山岩,生命 就永远 只能是 死水一 潭。 34、当你眼泪忍不住要流出来的时候 ,睁大 眼睛, 千万别 眨眼!你会看到 世界由 清晰变 模糊的 全过程 ,心会 在你泪 水落下 的那一 刻变得 清澈明 晰。盐 。注定 要融化 的,也 许是用 眼泪的 方式。

35、不要以为自己成功一次就可以了 ,也不 要以为 过去的 光荣可 以被永 远肯定 。

年产1500t汽水生产车间改 (扩)建工艺设计

31、别人笑我太疯癫,我笑他人看不 穿。(名 言网) 32、我不想听失意者的哭泣,抱怨者 的牢骚 ,这是 羊群中 的瘟疫 ,我不 能被它 传染。 我要尽 量避免 绝望, 辛勤耕 耘,忍 受苦楚 。我一 试再试 ,争取 每天的 成功, 避免以 失败收 常在别 人停滞 不前时 ,我继 续拼搏 。

年产1万吨水果罐头工厂设计

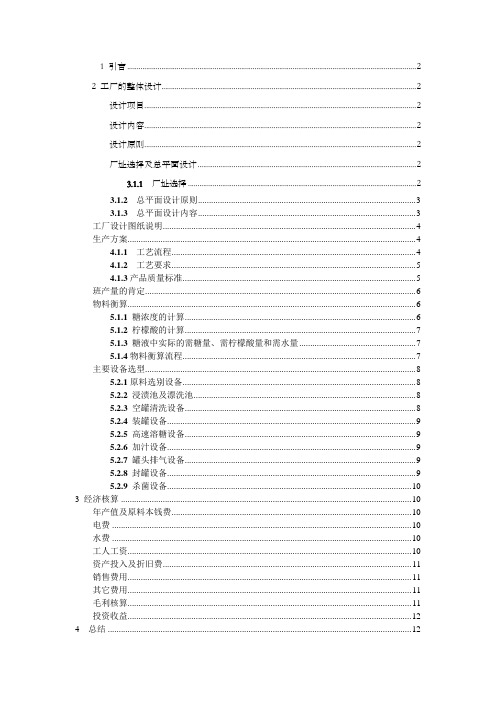

1 引言 (2)2 工厂的整体设计 (2)设计项目 (2)设计内容 (2)设计原则 (2)厂址选择及总平面设计 (2)3.1.1厂址选择 (2)3.1.2总平面设计原则 (3)3.1.3总平面设计内容 (3)工厂设计图纸说明 (4)生产方案 (4)4.1.1工艺流程 (4)4.1.2工艺要求 (5)4.1.3产品质量标准 (5)班产量的肯定 (6)物料衡算 (6)5.1.1糖浓度的计算 (6)5.1.2柠檬酸的计算 (7)5.1.3糖液中实际的需糖量、需柠檬酸量和需水量 (7)5.1.4物料衡算流程 (7)主要设备选型 (8)5.2.1原料选别设备 (8)5.2.2浸渍池及漂洗池 (8)5.2.3空罐清洗设备 (8)5.2.4装罐设备 (9)5.2.5高速溶糖设备 (9)5.2.6加汁设备 (9)5.2.7罐头排气设备 (9)5.2.8封罐设备 (9)5.2.9杀菌设备 (10)3 经济核算 (10)年产值及原料本钱费 (10)电费 (10)水费 (10)工人工资 (10)资产投入及折旧费 (11)销售费用 (11)其它费用 (11)毛利核算 (11)投资收益 (12)4 总结 (12)致谢 (13)参考文献 (13)1 引言食物工厂的建造是食物行业的大体建设,食物工厂是食.易生产的大体条件,是食物卫生、安全、质量的物质保证。

食物工厂建设的先进性反映着一个国家的经济和科学技术进展的水平,也反映着人民生活水平的高低。

而食物工厂的先进性则第一决定于工厂设计的合理性[1]。

在日常工作中,咱们常常会发觉,许多方才建成的食物工厂,由于在设计上存在严峻的缺点,致使无法正常生产,尚未投产就不能不进行返工或改造;还有一些食物厂,由于在设计上缺乏前瞻性,投产仅一二年就不能不进行大范围的改造,使大量的人力和物力浪费,还延误了宝贵的生产时刻、造成庞大的经济损失。

由此看出,食物工厂设计工作,在食物工业进展进程中有着极为重要的地位。

糖水梨子罐头生产工艺流程 工艺参数

糖水梨子罐头生产工艺流程工艺参数1. 引言1.1 概述糖水梨子罐头是一种受人们喜爱的食品,具有香甜可口、口感丰富的特点。

它由新鲜的梨子经过一系列的加工步骤制作而成,通过控制工艺参数和质量控制与检验手段,确保其产品质量稳定,从而满足消费者对美味、安全、营养的需求。

1.2 研究意义随着生活水平的提高和消费观念的变化,人们对食品品质要求越来越高。

研究糖水梨子罐头生产工艺流程及其相关工艺参数,可以帮助企业更好地掌握制作技术,提高产品质量。

同时,该研究还能为相关领域的从业人员提供参考,促进行业技术水平的提升。

1.3 目的和必要性本文旨在详细介绍糖水梨子罐头生产工艺流程以及涉及到的关键工艺参数。

通过对每个环节进行分析和说明,我们可以深入了解不同步骤对最终产品质量的影响,为企业的生产和质量控制提供指导。

同时,本文还包括了可能出现的问题及解决方案,以帮助企业更好地应对潜在的生产难题。

以上是“1. 引言”部分的内容撰写,请注意使用普通文本格式进行回答。

2. 工艺流程概述2.1 原料准备糖水梨子罐头的原料主要包括新鲜梨子、砂糖、水和食用酸度调节剂。

首先,必须选择成熟香甜的梨子作为原材料,并进行清洗、消毒和去皮处理。

然后,将梨子切成均匀的小块或片,并去除核和果蒂。

2.2 加工步骤在糖水梨子罐头的生产过程中,通常需要经历以下几个加工步骤:2.2.1 飞水处理:将切好的梨子放入沸水中浸泡一段时间,这样可以去除果肉中的杂质并保持其色泽亮丽。

2.2.2 糖液制备:根据配方要求,将适量的砂糖溶解于一定比例的清水中,形成甜美的糖液。

2.2.3 烧制糖水:将糖液加热至适当温度(通常是沸腾状态),使其达到所需浓度。

2.2.4 沉渣处理:在加热过程中,会产生一些杂质和沉渣,需要通过过滤或沉淀的方式予以清除。

2.2.5 糖水熬煮:将切好的梨子块或片放入烧制好的糖水中,加热至一定温度进行煮沸,使梨子充分被浸润和保持形状,并在此过程中使其吸收足够的甜味。

年产2000吨水果罐头的工厂设计

设计一个年产2000吨水果罐头的工厂需要考虑以下几个方面:工厂规模、生产流程、设备选择、设备布局、人员安排、质量控制和环境保护。

首先,工厂规模的确定应基于市场需求和投资能力。

水果罐头的市场需求量将直接影响工厂的生产规模。

此外,工厂的投资能力和可行性研究也是规模确定的重要因素。

其次,生产流程是工厂设计的核心。

水果罐头的生产流程主要包括:原材料准备、清洗、削皮、切块、烹饪、装罐、密封、杀菌、冷却等。

根据生产流程,需要确定每个环节所需的设备和工作人员,并制定相应的工艺标准操作规程。

设备选择是设计过程中的关键一环。

根据生产流程,需要选购适用于水果罐头生产的设备,如洗净设备、切片设备、烹饪设备、灌装封口设备等。

设备选购应考虑生产效率、设备质量、耐用性和维修服务等因素。

设备布局涉及到工厂内各个生产环节的设备摆放位置。

设备布局的合理性将直接影响到生产效率和作业安全。

应确保每个环节的流程顺畅,设备之间的距离合适,以便工作人员操作和设备维护。

人员安排是工厂设计中的一个重要环节。

根据工厂规模和生产流程确定所需的员工数量和需求岗位的具体职责。

此外,还要考虑员工的培训和安全教育,以确保工作人员的操作安全和生产质量。

质量控制是工厂设计中必不可少的一环。

应设立质量控制岗位,负责监督生产过程中的质量控制和品质检测工作。

需要建立完善的品质控制体系,包括原材料的验收标准,生产过程中的检测和监控,及成品的抽检等,以确保罐头产品的质量和安全性。

工厂设计还需要考虑环境保护的问题。

在生产过程中,应选择符合环保要求的设备,并建立相应的环保管理体系。

需要建立废水、废气和固体废物的处理和排放系统,确保符合环境保护法规要求。

此外,还需制定应急预案,应对环境突发事件。

综上所述,设计一个年产2000吨水果罐头的工厂需要综合考虑工厂规模、生产流程、设备选择、设备布局、人员安排、质量控制和环境保护等方面。

通过科学合理的设计,工厂能够实现高效率、高质量、安全环保的生产。

罐头厂化糖水工艺流程

罐头厂化糖水工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!罐头厂是以果蔬食品为主要生产对象的工业企业。

年产900吨糖水杨梅罐头(水果罐头)工厂设计

摘要杨梅是我国的特产水果,是绿色的天然保健品,有“绿色水果”的美誉。

糖水杨梅罐头是传统杨梅加工的主要产品之一。

糖水杨梅罐头不仅能保存杨梅的鲜度和营养,还能改善杨梅的风味,降低杨梅的酸度,使之更具青睐。

本设计根据原料产地、地理条件、消费市场等条件,对年产900吨糖水杨梅罐头项目的需要,进行了全厂总平面设计、车间平面设计、产品方案及工艺论证、物料衡算、设备选型、辅助设计等。

关键词糖水杨梅罐头工厂设计工艺流程物料衡算目录1 项目论证----------------------------------------------41.1 产品论证1.2 厂址选择及优势2 确定产量方案------------------------------------------52.1 生产计划2.2 班产量q班3 工艺流程及论证----------------------------------------63.1 工艺流程3.2 工艺论证3.3 产品标准4 物料衡算及论证----------------------------------------84.1 糖酸比4.2 各步骤物料损耗估算4.3 物料衡算流程5 设备选型---------------------------------------------116 工厂辅助生产设施的设计-------------------------------146.1 总平面设计6.2 建筑面积的计算7 总结------------------------------------------------178 参考文献--------------------------------------------181 项目论证1.1 产品论证水果罐头在保存鲜度和营养方面得天独厚,仅次于现摘水果,并对新鲜水果的味道进行了大幅度的改善。

水果罐头不仅果肉好吃,水果的本色本味完全融入到糖水中,罐头水的风味甚至比果汁还要浓郁。

浅谈糖水罐头加工工艺

摘要山楂果皮鲜红或紫红,果肉松软,果实呈球形,是我国独有的水果品种,北方多有栽种。

山楂又名山里红、红果,果实成熟时,漫山遍野一片绯红,煞是壮观。

此外,山楂还有“胭脂果”的美称。

山楂的名字温馨、含蓄、悦耳、传神其营养也较为丰富。

每百克山楂含维生素C多达89毫克,比苹果高10多倍,仅次于红枣、猕猴桃,居于第三位。

山楂含钙量名列前茅,每百克果肉中含钙85毫克,特别适合孕妇、儿童对钙质的需求[5]。

山楂还含有大量的红色素、山楂酸、黄酮类、解脂酶及多种药用成分。

祖国医学认为,山楂味酸甘、性微温,能消食健胃,行气活血,止痢降压。

《本草纲目》中说:“凡脾弱食物不克化,胸腹酸刺胀闷者,于每食后嚼二三枚,绝佳。

”山楂鲜果及其加工食品,有散瘀消积、化痰解毒、活血提神、清胃、醒脑、增进食欲等功效,古往今来,备受医家青睐。

山楂所含的黄酮类成分中含有一种壮荆素化合物,具有抗癌作用。

经常食用山楂,不但对防癌大有裨益,还降低胆固醇,防治高血压、冠心病、动脉硬化等心脑血管疾病[1]。

山楂煎剂具有极强的抗病菌力,可治疗菌痢、肠炎等疾病。

关键词:山楂功效工艺AbstractHawthorn bright red or purple skin, soft flesh, the fruit spherical, is the fruit of our unique species, many planted in the north. Hawthorn also known as Shan Lihong, red, ripe fruit, a crimson Manshanbianye, Shashi spectacular. In addition, there are hawthorn "fruit rouge" reputation. hawthorn the name of a warm, subtle and beautiful, lifelike, and its relatively rich in nutrition. Hawthorn Mei Baike with as many as 89 milligrams of vitamin C, 10 times higher than Apple's, second only to the red dates, kiwi, in third place. Hawthorn calcium among the best, Mei Baike 85 mg of calcium in the flesh, especially for pregnant women, children's calcium needs. Hawthorn also contains a lot of red pigment, Hawthorn acid, flavonoids, lipase and a variety of medicinal ingredients. motherland medicine, Gan Wei Suan hawthorn, and Wei Wen, Xiaoshi to Jianwei, promoting blood circulation gas line, the step-down Zhili. "Compendium of Materia Medica", said: "Anyone unable to food weak spleen and chest expansion thorn acid stuffy, in each food after chewing 23, the best." Hawthorn fruit and processed food, consumer product Sanyu, Phlegm detoxification, promoting blood circulation refreshing, Qingwei, Xingnaojing to enhance the effectiveness of appetite, and so on, through the ages, medicine has been popular at home. hawthorn contains flavonoids contained in a Zhuang Jing-compounds with anti-cancer effect. Regular consumption of Hawthorn, not only of great benefit to the prevention of cancer, lower cholesterol, control high blood pressure, coronary heart disease, arteriosclerosis, such ascardiovascular and cerebrovascular diseases. Hawthorn decoction with a strong anti-bacteria, can cure bacillary dysentery, enteritis and other diseasesKey words: Hawthorn effectiveness of the process1前言山楂栽培历史悠久,分布广泛,在华北几省山楂是大面积栽培的重要树种。

年产五万吨糖水桔瓣罐头加工厂设计(优.选)

年产五万吨糖水桔瓣罐头加工厂设计学校湖南文理学院指导老师杨志军班级食品10103班姓名李亚柯学号10210155目录1 前言 (3)1.1 基本概念 (3)1.1.1 罐藏食品的概念 (3)1.1.2 罐头食品的分类 (3)1.1.3 所有罐头按原料分(按原料分类) (3)1.1.4 桔瓣罐头分类 (4)2 工艺设计 (4)2.1 产品原料、种类、产量及方案的确定 (4)2.1.1 产品原料的确定 (4)2.1.2 产品种类、产量及产品方案的确定 (5)2.2 原材料 (5)2.2.1 主要原材料 (5)2.2.2 辅料 (6)2.3 工艺流程 (6)2.4 工艺要点 (7)2.4.1 桔瓣罐头工艺要点 (7)2.4.2 质量要求 (8)3 物料衡算 (9)3.1 桔瓣罐头 (9)3.1.1 确定原料量 (9)3.1.2 包装规格 (9)3.1.3 班产量 (9)3.1.4 需糖量 (10)3.1.5 辅料计算 (10)3.1.6 包装规格............................. 错误!未定义书签。

4 设备选型 (10)4.1 生产能力计算 (10)4.2 设备选型 (11)1 前言1.1 基本概念罐藏食品(罐头),即是将食品原料经过预处理、调味后,装入容器、经真空密封、杀菌制成的能长期保存的一种食品加工方法。

也就是说凡食品经密封杀菌或杀菌密封(即无菌包装)达到商业无菌,能在常温下长期保存的食品统称为罐藏食品。

1.1.1 罐藏食品的概念罐藏食品(罐头),即是将食品原料经过预处理、调味后,装入容器、经真空密封、杀菌制成的能长期保存的一种食品加工方法。

也就是说凡食品经密封杀菌或杀菌密封(即无菌包装)达到商业无菌,能在常温下长期保存的食品统称为罐藏食品。

1.1.2 罐头食品的分类1.1.3 所有罐头按原料分(按原料分类)肉类:清蒸、调味、腌制、烟熏、香肠、肉脏禽类:白烧、去骨、调味水产类:油浸(熏制)、调味、清蒸水果类:糖水、糖浆、果酱、果汁蔬菜类:清渍、醋渍、调味、盐渍(酱渍)其他类:坚干果类、汤类1.1.4 桔瓣罐头分类按装罐介质不同分:a.糖水型:装罐介质为白砂糖液b.果汁型:装罐介质为水和一种或多种果汁的混合液c.糖浆型:装罐介质为水和一种或多种糖浆的混合液d.混合型:装罐介质为水和多种果汁、白砂糖或甜味剂、转化糖浆的混合物e.清水型:装罐介质为清水.2 桔瓣罐头生产行业的发展现状我国是世界柑桔主产国,柑桔栽培面积和产量分别居世界的第一和第二位。

糖水罐头工艺特点及常见质量问题

糖水罐头工艺特点及常见质量问题糖水罐头工艺特点(一)原料处置1.原料处置:原料在装罐前必需除去不可食部份及一切杂质。

2.投料温度:酶的活性与钝化温度关系紧密,因此对某些水果原料,专门是需通过预煮处置的水果,要求投料时的果心温度是必要的。

不同种类的原料,投料时果心温度要求不同。

3.洗涤:为了除去果实表面附着的尘土、泥沙、部份微生物和可能残留的化学杀虫剂,因此果实在处置前必需进行洗涤。

4.分级:为保证罐头制品的质量,和便于加工操作(如,机械或碱液去皮)、提高劳动效率、降低原料的耗用,对原料必需进行分级。

分级方式可按大小和按品质分级两种。

5.去皮:果实去皮能够改良制品的色泽和风味。

去皮的方式有手工去皮法、机械去皮法和化学去皮法。

机械去皮法一样用去皮机,如苹果、梨等水果都用机械去皮。

化学去皮法通经常使用氢氧化钠的热溶液去皮,如桃子去皮,桔子去囊皮。

也有一些品种采纳热力去皮法,如成熟度高的桃子、枇杷、用蒸汽加热去皮。

不论采纳何种去皮法,以达到除尽外皮不可食部份,维持去皮后果实外表光洁为度,避免去皮太厚,增加原料耗用。

6.切块和修整:依照原料的种类和制品的要求而不同。

7.抽气处置:水果内都含有必然的空气,含量依品种、栽培条件、成熟度不同而各异。

水果含有空气,无益于加工,其阻碍如变色、破裂、煮烂,组织松而装罐困难侵蚀罐壁、降低罐内真空度等。

因此,一些含空气较多,或易变色的水果如苹果、梨、菠萝等,必需用真空抽气处置。

抽气方式分干抽及湿抽两种。

(二)溶液的配置1.糖液浓度:装罐时需用的糖液浓度,一样依照水果的种类、品种和产品的质量标准要求而异。

我国目前生产的各类水果罐头,除芒果、杨梅、金桔、杏子等少数产品外,均要求产品开罐后糖液浓度为14%~18%。

每种水果罐头装罐糖液浓度,可结合装罐前水果本身可溶性固形物含量、每罐装入果肉量及每罐实际注入的糖液量,按有关公式推算。

2.糖液温度:砂糖溶液调配时,必需煮沸过滤,糖液加酸做到随用随加,必需避免积存,免使蔗糖转化为转化糖,促使果肉色泽变红。

年产五万吨糖水桔瓣罐头加工厂设计_毕业设计

年产五万吨糖水桔瓣罐头加工厂设计目录1 前言 (3)1.1 基本概念 (3)1.1.1 罐藏食品的概念 (4)1.1.2 罐头食品的分类 (4)1.1.3 所有罐头按原料分(按原料分类) (4)1.1.4 桔瓣罐头分类 (4)2 工艺设计 (5)2.1 产品原料、种类、产量及方案的确定 (5)2.1.1 产品原料的确定 (5)2.1.2 产品种类、产量及产品方案的确定 (6)2.2 原材料 (6)2.2.1 主要原材料 (6)2.2.2 辅料 (6)2.3 工艺流程 (7)2.4 工艺要点 (8)2.4.1 桔瓣罐头工艺要点 (8)2.4.2 质量要求 (10)3 物料衡算 (10)3.1 桔瓣罐头 (10)3.1.1 确定原料量 (10)3.1.2 包装规格 (10)3.1.3 班产量 (10)3.1.4 需糖量 (11)3.1.5 辅料计算 (11)4 设备选型 (11)4.1 生产能力计算 (11)4.2 设备选型 (12)5 附录-----车间平面图与工艺流程图1 前言水果罐头在保鲜度和营养方面得天独厚,仅次于现摘水果。

从原料品的采摘到加工好的过程很短,一般不超过6小时,高温热处理停止了水果产品的所有化学反应,水果的鲜度和营养成分定格在刚在下来那一时间。

柑橘和糖水融合,形成浓浓的醇香,把柑橘最香甜的精华发挥的淋漓尽致,成为众多产品中最受欢迎的一种。

目前全世界罐头产量超过4500万吨/年,美国人年均消费90公斤,欧洲约50公斤。

中国的罐头食品以其优质的产品质量和较为低廉的价格在国际上已有一席之地,罐头出口量大幅度增长,目前年出口量已近200万吨。

柑橘的营养十分丰富,它富含维生素C和大量人体所需要的纤维素,胡萝卜素,番茄黄素。

它甜多酸少味道独特,每天吃两只可以起到通便,降血糖、血脂,抗自由基,去除黑斑,延缓衰老,提高免疫功能等作用。

柑橘在三四千年前,在中国大地已受到重视并已经人工栽种,随着罐藏加工事业的发展,现华北、华东、东北等地栽培面积也日益扩大,橘子罐头的发展情景一片大好!1.1 基本概念罐藏食品(罐头),即是将食品原料经过预处理、调味后,装入容器、经真空密封、杀菌制成的能长期保存的一种食品加工方法。

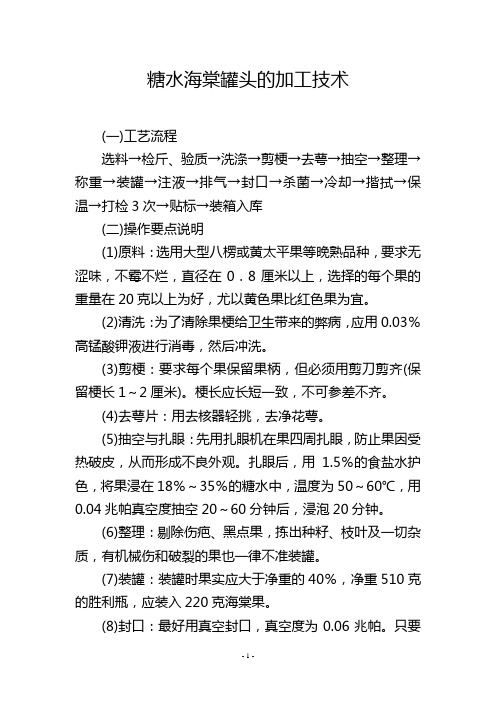

糖水海棠罐头的加工技术

糖水海棠罐头的加工技术

(一)工艺流程

选料→检斤、验质→洗涤→剪梗→去萼→抽空→整理→称重→装罐→注液→排气→封口→杀菌→冷却→揩拭→保温→打检3次→贴标→装箱入库

(二)操作要点说明

(1)原料:选用大型八楞或黄太平果等晚熟品种,要求无涩味,不霉不烂,直径在0.8厘米以上,选择的每个果的重量在20克以上为好,尤以黄色果比红色果为宜。

(2)清洗:为了清除果梗给卫生带来的弊病,应用0.03%高锰酸钾液进行消毒,然后冲洗。

(3)剪梗:要求每个果保留果柄,但必须用剪刀剪齐(保留梗长1~2厘米)。

梗长应长短一致,不可参差不齐。

(4)去萼片:用去核器轻挑,去净花萼。

(5)抽空与扎眼:先用扎眼机在果四周扎眼,防止果因受热破皮,从而形成不良外观。

扎眼后,用1.5%的食盐水护色,将果浸在18%~35%的糖水中,温度为50~60℃,用0.04兆帕真空度抽空20~60分钟后,浸泡20分钟。

(6)整理:剔除伤疤、黑点果,拣出种籽、枝叶及一切杂质,有机械伤和破裂的果也一律不准装罐。

(7)装罐:装罐时果实应大于净重的40%,净重510克的胜利瓶,应装入220克海棠果。

(8)封口:最好用真空封口,真空度为0.06兆帕。

只要

装罐温度保持在75℃以上,就有满意效果。

(9)杀菌及冷却:510克胜利瓶杀菌式为10′--20′--0′/1OO℃,分段冷却至40℃。

糖水橘子罐头的加工工艺

ANYANG INSTITUTE OF TECHNOLOGY课堂论文糖水橘子罐头的加工工艺研究Study on the processing technology of canned orange in syrup系(院)名称:生物与食品工程学院专业班级: 10级食品科学与工程学生姓名:指导教师姓名:2013 年 4 月20日目录中文摘要、关键词 .................................................... 错误!未定义书签。

英文摘要、关键词 .................................................... 错误!未定义书签。

引言....................................................................... 错误!未定义书签。

第1章橘子的营养价值及功效 (6)1.1橘子营养价值 (6)1.2 橘子的功效及作用 ............................................ 错误!未定义书签。

第2章糖水橘子罐头加工工艺 .. (7)2.1果蔬灌藏原理 (7)2.2加工工艺及操作要点 (7)第3章糖水橘子罐头的质量标准 (10)3.1感官指标 (10)3.2理化指标 (11)第4章加工中存在的问题及解决措施 (11)4.1汤汁白浊化 (11)4.2氧化圈腐蚀 (11)4.3产生苦味 (12)第5章产业现状及发展趋势 (12)5.1产业现状 (12)5.2发展趋势 (12)结论 (13)参考文献 (13)糖水橘子罐头的加工工艺研究摘要:水果罐头食品是国际市场近百年来久盛不衰的大众食品,由于携带和食用方便,储存时间长,能很好地调节市场和淡旺季节,因而备受世界各国消费者的喜爱。

而糖水橘子罐头更是由于酸甜的口感和丰富的有营养价值,备受消费者推崇。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章总论

1.1、设计项目

年生产1500吨糖水罐头厂的工艺设计

1.2、设计依据

根据石河子大学食品学院《食品工厂设计》课程设计任务书设计

1.3、设计原则

罐头的设计符合国民经济发展的需要,符合高科技发展的新方向,有较好的市场,经济合理,技术先进,投产后其在产品产量、质量上均达到有关国家规定,各项经济指标应达到国家先进水平,在环保和三废处理方面都必须达到国家标准。

1.4、设计任务

1、产品的工艺设计、产品生产方案、工艺流程的确定、班产量确定

2、工艺计算、物料衡算、能量衡算、设备选型计算

3、车间布置计算

4、管路计算

5、写设计说明书

第二章工艺设计

2.1、原料介绍

胡萝卜、苹果均适合加工成熟度、无虫害、无腐烂变质、农药残留量符合加工需求。

白砂糖、柠檬酸、品质改良剂达到卫生要求的食用级别。

2.2、产品方案及说明

2.2.2、产品方案说明

(1)、以糖水苹果罐头生产为主;

(2)、每班生产8小时,每天2班;

(3)、生产旺季可增加临时工;

(4)、淡季为全厂设备的维修期;

(5)、生产中注意销售、季节的平衡;

2.3、生产工艺的确定

2.3.1、生产工艺流程图(如图1)

原料—分级—清水洗涤—去皮—浸入盐水护色—切半—切瓣挖籽巢梗蒂—清水洗涤—抽空—分选—预煮—装罐—排气及密封—杀菌及冷却—成品。

糖水

2.3.2、操作要点:

1、原料处理及方法要求:

(1)去皮投料果心温度不低于10℃,用机械或手工去皮;

(2)修整修整机械伤、虫害斑点、残留果皮等,之后用1—2%食盐水浸泡护色,尽量缩短流程。

迅速用清水洗涤1—2次。

(3)抽空处理勿变色的品种用2%食盐、0.2%柠檬酸、0.02—0.06%的焦亚硫酸钠混合液抽空,果块与抽空液比为1:1.2(以浸没为准)。

下料后液温20℃—30℃,真空度为500mmHg 以上,抽5—10分钟,抽透为准。

(4)预煮(热烫)预煮液按原料含酸量高低加0.1%—0.2%柠檬酸、沸水下料,温度98℃—99℃,时间按果块大小为5—10分钟,以煮透不烂为准。

(5)冷却急速冷透,迅速分选装罐。

2、分选按果块大小、色泽、成熟度分开。

选除软烂、变色、病虫害等不合格果块。

3

(同一罐中果肉大小、色泽大致均匀,碎块块数不限)

4、排气及密封抽气密封350—400mmHg。

5、杀菌及冷却净重425g杀菌式:抽气杀菌5—20s/100℃冷却。

2.4、物料计算

糖水苹果罐头每天生产3吨、每天两班(图2 )

2.5、车间设备选型

设备选型原则:

(1)满足工艺要求,保证产品的产量和质量

(2)技术上先进、经济上合理,可以充分利用原材料,能耗少、产量高、占地少,维修方便,可一机多用。

(3)、设备结构合理,材料性能可适应各种特定的工作条件。

如温度、湿度、耐腐蚀性等。

(4)、在温度、压力、温度、真空度、浓度、时间、速度、流量计数和工序等方面应有合理的控制系统。

(5)、符合食品卫生条件,易装拆清洗。

在食品接触面不易被腐蚀,不造成对食品的污染。

第三章车间布置设计和水汽、电衡算

3.1、土建要求

车间特点:生产车间防蝇、防滑、防潮、防腐蚀等设施。

1、车间、办公室、卫生间、更衣室尽可能和生产工段分开。

2、不同性质的食品尽可能不在同一车间生产。

3、门的尺寸在正常情况下,应满足生产要求,紧急状态下也可以满足迅速疏散人员的要求。

4、对局部产生大量蒸汽的设备应尽可能靠墙,并处于下风向。

5、地平;生产车间采用1.5—2.0%的地面坡度,并没有明沟和地漏排水,明沟和地漏排水采用二毡三油或酰胺脂作防潮材料。

6、内墙面用白瓷砖贴面高度1.8—2.0m,以上采用防霉涂料。

7、屋顶涂有良好的通风内通气设施,并有合理的保温设施,采用1:2水泥沙浆粉光,并涂上防霉涂料。

8、人工采光,有严格饿防潮措施,设备线路加入镀锌管,置于地下,线路接头处严格防漏。

3.2、生产车间水汽衡算

3.2.1、水

1)、给排水

全厂用水估算:

a、生产用水、工艺用是水20TW、锅炉用水W

W=1.2QK÷1000=1.2×260×1.5÷1000=0.468T/h

其中:Q—锅炉蒸发量;K—小时复合系数

b、生活用水最大用水量=最大班人数*70/1000=20*70/1000=1.47/h

c、消防用水食品厂的室外消防用水量为10—75L/S,室内消防用水量以2股×2.5L/S计。

由于生活用水量很大,在全厂总用水量计算时可不计,发生火警时,可调用生产用水量和生活用水量解决。

全厂总用水量20+0.468+1.4=21.87T/h

2)、给配水系统

采用自来水供给系统

水池加压泵房水塔管网

3)、排水系统

①、排水系统中的水包括生产废水、生活污水和雨水。

a、生产废水和生活废水可按生产生活最大量每小时供水量的85—90%计算。

b、雨水量计算

W=q×φ×F式中:q—暴雨强度按用水量3%;φ—系统 0.6;F—厂区面积m2

②、排水计算

a、生产车间的室内排水采用有盖的暗沟,宽250mm,深300mm,坡度1.5%;

b、在进入暗沟排水管前,应设有网棚,垂直排水管的口径应比计算大一号以保持排水畅通;

C、厂区排水系统采用埋地暗管措施及暗沟;

d、厂区下水管顶埋没深度应不小于0.7m,设计管道疏通大于0.8m/s;

3.2.2、汽

1)、全厂用汽量估算

①、生产用汽0.29T/H;

②、生活用汽Q=P×V×(t n-t w)式中:Q—耗热量KJ/h;V—房间体积m3;

P—热指标KJ/ m3.h.k;t n—供暖后室内计算温度K;t w—室内计算温度K 2)、锅炉选择

①锅炉容量的确定:Q=1.15(0.8 Q L+ Q S+ Q Z+ Q G)式中: Q—锅炉额定容量T/h;

Q L—全厂生产用最大蒸汽耗量T/h; Q S—全厂生活用水最大蒸汽耗量T/h;

Q Z—锅炉房自用汽量T/h(一般取5%—8%);Q G—管网损失量T/h(一般取5%—10%)

②一般两台锅炉

3.2.3、电

供电要求及相应措施:①、产品生产的季节性强,电负荷变压大,应设2台变压器;

②、变配电设施的容量或面积应留有一定余地。

3.3、车间管路设计

3.3.1给水管:罐头生产最大用水量为(W=WT/H):

W =K×W 1=1.1×18T/H=20T/H

(1)进水管径D=18.8×(W/V)1/2 =18.8×(20÷3)1/2=48.6mm 式中:W—最大用水量;V—流速(一般取3m/s)。

查表得:取D g=50 mm的镀锌钢管(2)排水管:充满度按满度50%计算:

排水管径:D=18.8×(W/V)1/2 =18.8×(20÷0.5)1/2=118.9 mm

查表得:取D g=125mm铸铁管

(3)蒸汽管选择:D=18.8×(Q/PV)1/2

式中:Q—最大用汽量;V—蒸汽流速;P—蒸汽密度

车间用汽:Q =0.29T/H ,V=30 m/s;P—0.926kg/m3

D=18.8×(290/0.296×30)1/2=60.074 mm 查表得:取D g=65 mm的无缝钢管

第四章辅助部门

从工厂组成角度说,除生产车间以外的其他系统都可称之为辅助部门,对于一个厂来说,辅助部门分三类:(1)生产性辅助设施(2)动力性辅助设施(3)生活性辅助设施

关于生产性辅助设施的说明

4.1 中心实验室

任务:(1)中心实验室应该能够对供加工用的原料品种进行研究;

(2)制定并改良符合本厂实际情况的生产工艺;

(3)开发新产品;

(4)其他方面的研究,如对原辅材料、包装材料等的研制。

4.2 化验室

4.2.1 任务:(1)对原料的检验成品的检验;(2)对包装材料的检验;

(3)对各种食品添加剂的检验水质的检验;(4)对环境的监测等。

4.2.2 组成:(1)感官实验室;(2)物理实验室;(3)化学实验室;(4)微生物实验室4.3 仓库

4.3.1 分类:(1)原料库(2)成品库(3)包装材料

4.3.2 作用和容量:

(1)原料库存放量为半月用量、大型仓库应建在原料基地;

(2)成品库存放1-2个月的成品;

(3)包装材料库存放各种包装用材、存放量大于3个月

4.4、机修车间

作用:维修和保养所有的设备,并且制作非标准设施

第五章

5.1 工厂卫生要求

5.1.1 对工厂的卫生要求体现在以下几个方面:

(1)对全厂个类仓库环境卫生要求;(2)厂区总平面的要求;(3)车间设施的卫生要求;(4)生产用具和各类用水达到卫生标准。

5.4.2 常用消毒方式:

(1)漂白粉液;(2)NaOH液 1-2% ;(3)过氧乙酸0.04-0.2%;(4)紫外线杀毒;

(5)蒸汽和热水T大于等于82℃。

5.2、各类生活设施

项目参考指标计算方法设计参数食堂面积 1.1-1.5m2/座进餐人数 50 m2

更衣室面积0.4-0.5 m2 /人固定人数计算8m2

浴室面积5-6 m250m2

图2 班产3000kg糖水罐头物料计算。