振动摩擦焊接-设计

振动摩擦焊接系统设计

线性振动摩擦焊接技术及设备Linear Vibration Friction Welding technology and equipment迟勇摘要:文章介绍了线性振动摩擦焊接技术原理及设备构成。

线性振动摩擦焊接适用于各种热塑性材料连接,是先进的焊接方法。

可焊接大型、形状复杂及装配形状不规则的焊接件。

具有众多优点。

被誉为绿色焊接技术。

关键词:线性振动摩擦焊;原理;设备Abstract:This paper introduces linear vibration friction welding technology and equipment constitute a principle.Linear vibration friction welding to connect all kinds of thermoplastic materials. Is an advanced welding methods. Welding can be large, complex shape and welding assembly irregularly shaped pieces. Has many advantages. Hailed as the green welding technology.Key words: Linear Vibration Friction Welding;Elements;Equipment中图分类号:TP2731、引言线性振动摩擦焊接是基于摩擦焊的原理而新开发的一种焊接技术。

适于精密熔接尺寸较大、形状特殊、难熔材质的产品。

振动摩擦焊不受热塑材料的影响,由于它不使用另外的连接件或结合剂就能将各式各样的热塑性零件按工艺焊接起来,提高了产品的质量,降低了企业的成本、减少了环境污染。

其优质、高效、低耗环保的突出优点,适应了企业大规模自动化生产的需求。

2、线性振动摩擦焊接原理使两个压紧在一起的塑料焊件,保持一定的工作压力,振动其中的一个,使其相对另一个做往复位移运动,通过接触面之间、分子间的摩擦,使结合处温度剧升。

红外振动摩擦焊接

红外振动摩擦焊接红外振动焊接是一种先进的焊接技术,广泛应用于金属、塑料等材料的连接与成型。

本文将介绍红外振动焊接的原理、优势、应用案例以及未来发展。

一、红外振动焊接的概述红外振动焊接,顾名思义,是利用红外线辐射和振动能量对焊接材料进行加热,使其达到熔化状态,从而实现连接的焊接方法。

这种焊接方式具有非接触、无火花、焊接速度快等特点,适用于多种材料的焊接。

二、红外振动焊接的原理与应用红外振动焊接的原理是利用红外线辐射,使焊接部位的材料迅速升温至熔点,然后通过振动器产生的高频振动,使熔化的材料相互扩散,从而实现牢固的连接。

这种焊接方法适用于金属、塑料、玻璃等材料的焊接,广泛应用于汽车、电子产品、家电等行业。

三、红外振动焊接的优势与特点1.非接触焊接,无火花,降低氧化、变形等焊接缺陷。

2.焊接速度快,效率高,节省生产时间。

3.焊接质量稳定,连接强度高。

4.适用于多种材料和形状的焊接。

5.设备紧凑,易于操作和维护。

四、红外振动焊接的技术发展随着科技的不断进步,红外振动焊接技术也在不断发展。

未来的发展趋势包括:1.焊接设备的智能化、自动化程度提高。

2.焊接参数的优化与自适应调整。

3.多功能、一体化焊接设备的研发。

4.绿色、环保焊接技术的研究与应用。

五、红外振动焊接在工业领域的应用案例1.汽车制造:发动机、排气管、油箱等部件的焊接。

2.电子产品:手机、平板电脑等设备的外壳、散热片等部件的焊接。

3.家电制造:空调、冰箱、洗衣机等家电产品零部件的焊接。

4.医疗器械:支架、血管内导管等医疗器械的焊接。

六、红外振动焊接的注意事项与未来发展1.选择合适的焊接参数,以确保焊接质量。

2.注意焊接过程中的散热,防止设备过热损坏。

3.定期检查和维护设备,确保正常运行。

总之,红外振动焊接技术具有广泛的应用前景和发展潜力。

振动摩擦焊接原理和焊缝设计

振动摩擦焊接原理和焊缝设计振动摩擦焊接原理和焊缝设计在工程行业中,焊接技术一直扮演着至关重要的角色。

而振动摩擦焊接作为一种新型的实体连接方法,其独特的原理和焊缝设计对于工件的连接质量和稳定性有着非常重要的影响。

本文将深入探讨振动摩擦焊接的原理和焊缝设计,为您解开这一领域的神秘面纱。

1. 振动摩擦焊接原理振动摩擦焊接是一种利用工件间的相对振动产生摩擦热,从而实现焊接的方法。

其原理主要包括以下几个方面:1)振动作用:振动能够增加工件表面之间的接触面积,加大摩擦热的产生,有利于焊接接触材料的塑性流动和金属结合。

2)摩擦加热:振动作用下,工件表面之间的摩擦热能够使材料温度升高,形成塑性状况,为焊接提供了条件。

3)塑性流动:在摩擦加热的作用下,工件表面的材料开始发生塑性流动,使得金属颗粒之间产生了结合。

通过上述原理的作用,振动摩擦焊接可以实现高效的焊接连接,具有焊接速度快、连接强度高、无污染等优点。

2. 振动摩擦焊接焊缝设计在进行振动摩擦焊接时,焊缝设计是至关重要的一环。

一个合理的焊缝设计可以有效提高焊接连接的质量和稳定性,下面将介绍几个焊缝设计的要点:1)焊缝形状:焊缝形状应该根据工件的具体形状和要求来设计,一般可为直线型、波浪型或其他。

2)焊缝尺寸:焊缝的尺寸应该符合工件的要求,一般来说焊缝宽度越窄,工件的热影响区越小,连接越稳定。

3)焊缝位置:焊缝的位置要根据工件的力学特性和要求来设计,一般情况下应该位于工件的适当位置,以保证焊接的均匀性和稳定性。

3. 个人观点和理解在我看来,振动摩擦焊接作为一种新型的实体连接方法,在机械工程等领域有着广阔的应用前景。

其高效、稳定的焊接效果,给工件的连接质量和稳定性带来了革命性的提升。

合理的焊缝设计可以进一步提高焊接连接的质量,从而更好地发挥振动摩擦焊接的优势。

总结回顾通过本文的介绍,我们对振动摩擦焊接的原理和焊缝设计有了更加深入的了解。

振动摩擦焊接通过振动作用、摩擦加热和塑性流动实现了工件的高效连接,而合理的焊缝设计则进一步提高了焊接连接的质量和稳定性。

振动摩擦焊接常见缺陷及解决方法

振动摩擦焊接常见缺陷及解决方法摘要:随着塑料材料的广泛应用,如何连接塑料使之满足塑料件外观及使用性能的要求且操作简单已成为塑料连接技术的一个关键性问题。

除了机械紧固和粘接等连接手段,塑料焊接技术在工业界及科研界已得到越来越广泛的重视,新的焊接技术如红外焊接、超声焊接、电磁焊接、激光焊接技术的逐渐应用,使传统的塑料焊接技术面临新的挑战及技术革新,笔者将远红外预加热与振动摩擦焊接技术相结合,研究了红外预加热振动摩擦焊接技术即清洁摩擦焊接技术(CVT)在塑料焊接中的应用,比较了CVT相对于传统塑料焊接技术的优势,为CVT的未来发展及应用提供一定的借鉴,以期解决震动摩擦焊接的常见缺陷。

关键词:塑料;焊接;红外;振动摩擦1、传统焊接技术简介为了更好的体现出CVT的优势,笔者首先介绍了传统热板焊接和振动摩擦焊接技术的原理、特点及应用。

热板焊接也称接触焊、热对齐焊,其原理是将需焊接的两塑料件的表面用热板同时加热,使其熔融,然后用一定的压力压合,直到熔融部分冷却从而使两塑料件彼此牢固连接。

该技术的优点为塑料件在焊接前无需作特殊处理,焊接技术易于掌握;焊缝强度高,对于有防水性能要求的塑料件其气密性非常可靠;焊缝材料性能稳定,不易老化。

缺点为塑化速度慢、周期长,且有热副作用,高能耗且焊缝外观质量差。

振动摩擦焊接基于摩擦焊接的原理,是一种利用两焊件相对振动引起界面摩擦产生的热量实现焊接的技术,焊件被放置在规定的装置上,在一定的压力下,在接触面上进行振动而发生摩擦,直到界面开始熔化,然后停止振动,继续保压直至固化,从而达到焊接目的。

该技术可焊接形状复杂、焊接面较大的塑料件,且设备简单,焊接周期短,易于控制。

但其不适用于低模量的热塑性塑料,受几何尺寸限制的摩擦运动易形成一层薄的熔化层和外观较差的焊缝。

由以上可知传统的塑料焊接技术虽然可以进行塑料件的焊接,也各有其优点,但是其缺点不容忽视。

因而需要对传统振动摩擦焊接技术进行改进,使之在焊接完成之后,焊接筋处没有碎屑及翻边,若在其振动摩擦焊接之前进行远红外预加热,则上述问题即可得到解决,由此焊接的塑料件拥有洁净美观的焊接缝,且具有长效的良好性能。

振动摩擦焊工艺指导

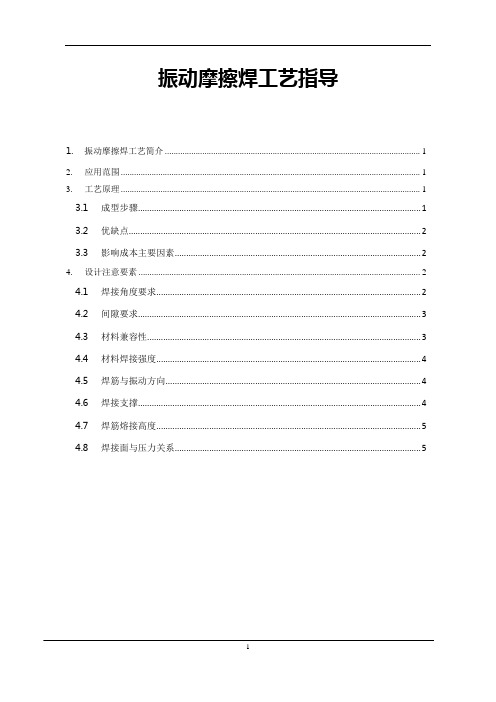

振动摩擦焊工艺指导1.振动摩擦焊工艺简介 (1)2.应用范围 (1)3.工艺原理 (1)3.1成型步骤 (1)3.2优缺点 (2)3.3影响成本主要因素 (2)4.设计注意要素 (2)4.1焊接角度要求 (2)4.2间隙要求 (3)4.3材料兼容性 (3)4.4材料焊接强度 (4)4.5焊筋与振动方向 (4)4.6焊接支撑 (4)4.7焊筋熔接高度 (5)4.8焊接面与压力关系 (5)1.振动摩擦焊工艺简介振动摩擦焊是把两个塑料件在加压的过程中通过线性振动摩擦形成一个件。

结构形式如图1所示。

图 12.应用范围●仪表板与风道●仪表板与气囊支架●发动机进气支管●封闭罐体●车灯3.工艺原理3.1成型步骤将熔接工件,在加压状态下相互摩擦,能量沿熔接口部位传导生热而熔化,继而在保压下冷却固化完成,其接口强度相当于本体强度。

●振动频率:240Hz或者100Hz●振幅:240Hz:0.7-1.8mm100Hz:2.0-4.0mm3.2 优缺点焊接工艺的优缺点见表1。

优点缺点● 焊接不规则,形状复杂的工件、 ● 可焊接大型的零件、 ● 能一次焊接多个零件、 ● 无需借助其他结合物质、 ● 无味,不会造成环保问题、 ● 对于受潮与含高量添加物的塑料有良好的熔接效果、 ● 能耗低、加工周期短、 ● 模具替换性高,投资少● 焊接面为10度以内的平面、 ● 产品要坚固,耐得住振动摩擦、 ● 如果焊接结构设计不合理,有时外观会有溢料产生表 13.3 影响成本主要因素● 零件大小 ● 模具复杂度4. 设计注意要素4.1 焊接角度要求两个焊接件的焊接面与振动方向夹角一般不能大于10度。

焊筋高度与夹角变化关系如图2所示。

图 2焊筋高度 焊接角度4.2间隙要求两个件在运动方向的间隙至少大于振幅。

(见图3)图34.3材料兼容性两个焊接件的材料要具有兼容性。

(见表2):熔接良好:可能熔接D表24.4 材料焊接强度不同材料焊接前后抗拉强度变化不同,选用时要考虑使用条件。

振动摩擦焊接用电磁振动头的驱动控制与实验研究

1电磁 振 动 头 工 作 原 理 及 其 对 电路 的 要 求

电磁振动 头结 构示意 图如 图 1 所示 。中间 的衔 铁 通过 刚度很 强 的弹 性 机构 与 上 盖 相连 , 同时 衔铁 两 侧对称 分布 有控 制 电磁铁 。当 电磁 铁线 圈 中依 次 通 以 电流 时 , 铁就 被左右 的 电磁铁依 次吸 引 , 而 衔 从 带动 工件 左右往 复运 动 。当往复 运动 的频率 正好在 设备 的谐 振点 时 , 同样 的功 率 输 入 情 况 下衔铁 带 在 动工件可 以得到最大振幅 , 获得最好 的摩擦生热效果 。

L Y n , U o ,H N io j L b g— ig l o g C /Y u Z A GX a — l ,U n pn Ⅱ

( abnIs tt o eh o g , abn 10 0 , hn ) H ri ntu f c nl y H ri 5 0 C ia ie T o 1

材 自身强 度 。与其 他焊 接 技 术 相 比 , 该种 焊 接 技术 不 需要 另加焊料 , 而且 利用 了材 料本身 的物理 特性 ,

因此在异 型塑料 部件 的无缝 焊接 中正得 到越来 越 广 泛的应 用。

振 动

振动摩 擦 焊接设备 的核 心部 件是能 够产 生高 速

往 复运动 的振动 头 。最先进 的振动 头是 采用 电磁控 制方 式 , 动 频 率 和 振 幅连 续 可 调 的 电 磁 振 动 头 。 振 文献 [ ] 6 中设计 了一 种振 动 摩擦 焊 接 用 的新 型结 构 的电磁式振 动头 , 对其结 构进 行 了优 化设 计 , 进行 并 了仿 真分析 。 本文采 用 S O丌 变换 技术 , C, 用一 个三 相变 频 器

振动摩擦焊接设计指南

无溢胶槽

溢胶槽

1.4振动摩擦焊接面结构设计

1.4.3 振动焊接面结构形式 1.4.3.2 热塑性塑料与热塑性塑料的焊接面基本结构形式

C)凸缘筋结构/Retaining lug(凸缘衍生结构) 针对相对较高且薄壁零件在振动方向易发生焊接偏移和变形问题,凸缘结构优化升级如右下图所示结构形式 (带Retaining lug,卡紧上下夹具,保证焊接精度)。

1092*810 1.8~2.3

590 4.5 240Hz 1.8mm 380 380VAC*3 50/60Hz 4KV/15A 5.0 15c㎡

VW2 450*338

VW4 710*380

VW6 750*350

VW2407 305*280

350*270*190 800*500

185*305*190 860*330

1.4.3 振动焊接面结构形式 1.4.3.2 热塑性塑料与热塑性塑料的焊接面基本结构形式

B)凸缘结构 相对无凸缘结构,该形式增强产品结构强度/增加焊接面宽度及焊缝强度,其适合于较大产品,焊接强度要求 较高且外观要求较低的产品焊接。 针对外观及内部要求,可以单侧或双侧增加溢胶槽,其形式多样,右下图为最基本溢胶槽形式(无挡胶结 构),其它衍生结构详见下文介绍。

1.1.5振Leabharlann 摩擦焊接机介绍振动焊接机各部件组成及功能介绍:

振动头组成:振动弹簧+磁铁 加压起动部:油压伺服泵+驱动液压缸(气压或电驱动) 控制部:人机界面+编程控制器(PLC)

电磁振动部:1、由坚固的弹簧所支撑的振动部通过安装在其左右的电磁线圈产生的电磁力进行左右方 向的振动; 2、机械共振频率:由弹簧系数K和包含上治具重量的振动部总重量所决定; 3、共振频率:由流经左右电磁线圈的交流电频率决定。

振动摩擦焊接机原理

振动摩擦焊接机原理振动摩擦焊接机是一种利用高频振动摩擦热原理实现金属材料连接的专业化设备。

其工作原理简单明了,通过振动摩擦将接头表面摩擦发热,使金属接头表面的温度升高,达到一定温度后金属发生塑性变形,达到连接效果。

振动摩擦焊接机具有快速、高效、安全可靠、质量稳定等特点,广泛应用于航空航天、船舶、轨道交通、汽车等领域。

振动摩擦焊接机的主要组成部分包括振动发生器、压力机构、工作台、夹紧装置和控制系统等。

振动发生器是振动摩擦焊接机的核心部件,其需要提供高频振动能量,使接头表面摩擦发热。

压力机构是用来对接头施加一定压力,压力的大小需要根据焊接材料和接头尺寸等因素进行选择。

工作台是焊接加工的基础,上面布置有夹具、模具等辅助装置。

夹紧装置是焊接加工中保持接头位置稳定的关键装置。

控制系统是焊接加工中的重要组成部分,主要用于控制振动、压力、温度等参数,实现焊接效果的优化和控制。

在实际使用过程中,振动摩擦焊接机的工作需要进行一定的预处理操作,包括接头形状加工、清洗、对接等,以确保焊接质量。

在工作中,通过振动发生器对焊接工件进行振动,产生摩擦能量,吸收焊接材料表面的能量,并将其转化为热能。

在一定温度下,焊接材料表面的金属部分发生塑性变形并融合,实现两个材料的相互连接,形成整体结构。

实际上,振动摩擦焊接机的工作原理与传统的摩擦焊接类似,两者都利用了金属材料的焊接机理。

振动摩擦焊接机相对于传统的摩擦焊接具有更高的效率和更广泛的适用范围,主要是因为其在焊接过程中加入了高频振动能量的因素,在短时间内产生了更高的焊接温度,使焊接品质得到了显著提升。

振动摩擦焊接机是一种高效、省时、省力、省力、高质量的焊接设备,其原理、组成、工作方式和适用领域十分广泛,能够满足各种金属材料的连接需求,是现代制造业不可或缺的重要设备之一。

振动摩擦焊接机在工业生产中的应用越来越广泛,成为现代制造业的必备设备。

其主要适用于铝合金、不锈钢、钛合金、镁合金等金属材料的焊接,尤其对于异质材料的焊接、薄板材的连接以及曲面零件的连接方面有着很好的效果。