振动摩擦焊接工艺及汽车塑料件设计及应用

塑料超声波焊接结构

塑料超声波焊接结构一、介绍塑料超声波焊接结构是一种常用的塑料焊接技术,通过超声波振动将塑料件的表面加热并压合,实现塑料件的连接。

本文将对塑料超声波焊接结构进行全面、详细、完整且深入地探讨。

二、原理塑料超声波焊接结构的原理是利用超声波振动将塑料件的表面加热并压合,实现塑料件的连接。

具体步骤如下: 1. 将需要焊接的塑料件放置在焊接工装中。

2. 通过超声波振动器将超声波传导到塑料件上。

3. 超声波振动使得塑料件表面分子产生摩擦热,温度升高。

4. 当温度升高到一定程度时,塑料件表面开始软化。

5. 在超声波振动的作用下,将两个塑料件的表面压合在一起。

6. 随着温度的升高和超声波振动的作用,塑料件表面的分子逐渐交错并重新排列,形成焊接接头。

7. 焊接接头冷却后,塑料件之间形成坚固的连接。

三、优点塑料超声波焊接结构具有以下优点: 1. 高效:焊接速度快,可以实现连续生产。

2. 焊接强度高:焊接接头强度高,与塑料件本身强度相当。

3. 无需添加其他材料:不需要焊接剂或胶水等辅助材料。

4. 焊接过程无污染:焊接过程中无产生烟尘、气味等污染物。

5. 适用范围广:适用于各种塑料材料的焊接。

四、应用领域塑料超声波焊接结构广泛应用于以下领域: 1. 汽车制造:用于汽车塑料件的连接,如车灯、仪表盘等。

2. 电子电器:用于电子电器产品的组装,如手机、电视机等。

3. 包装行业:用于塑料包装产品的制造,如瓶盖、塑料袋等。

4. 医疗器械:用于医疗器械的生产,如输液器、注射器等。

五、注意事项在进行塑料超声波焊接结构时,需要注意以下事项: 1. 焊接温度控制:要控制好焊接温度,避免过高或过低导致焊接质量下降。

2. 焊接压力控制:要控制好焊接压力,避免过大或过小导致焊接接头强度不足。

3. 焊接时间控制:要控制好焊接时间,避免过长或过短影响焊接效果。

4. 选择适当的超声波频率:不同塑料材料对超声波频率的要求不同,需要选择适当的频率。

塑料焊接(超声波 摩擦焊)

聚 聚苯 PET 聚乙 聚氯 聚甲 丙 乙烯 +PC 烯 乙烯 尼龙 醛 烯

PBT

14

材料因素

二、材料融化的温度: 塑料的融化温度越高、所需的焊接能量越大 不同软化温度的材料会影响其结合性能,两种材料软化温度相差小于22度。 三、刚度: 材料的刚度 零件的刚度 四、材料吸水性 材料吸湿性会显著影响焊接性能。 五、脱模剂、润滑剂 六、材料改性添加剂 增塑剂、冲击改性剂、阻燃剂、发泡剂、填料 七、表面处理 喷漆、电镀、皮纹 八、回料 不能大于10%,如焊接要求较高,禁止添加回料

34

影响震动焊接因素

三、材料改性添加剂 增塑剂、冲击改性剂、阻燃剂、发泡剂、填料

100P – 没有填充的聚甲醛 300AS – 碳纤维填充聚甲醛 35 35

影响震动焊接因素

四、脱模剂、润滑剂 、喷漆、电镀、皮纹 五、回料:如焊接要求较高,禁止添加回料 六、焊接深度对强度影响不大

Effect of MeltdBiblioteka wn15结构设计因素

为了得到稳定的高性能的焊接: 焊接筋初始接触面尽量小 被零件有合理的定位 焊头接触面要合理 零件结构有利于超声波的传播

16

焊接设计

1、直接结合 有效、快速 能量消耗少 对零件尺寸精度要求低 溢料较少 焊接强度取决于横向结合面积

17

焊接设计

设计时的注意事项: 焊接筋为正三角形或等边三角形,前段角度一般无定型材料为 90°,半晶体材料为60 ° ,视具体情况可在60~90变化。焊接量 的高度方向尺寸与设定角度有关,一般在以0.5mm左右。 挡料边的一般为1/3壁厚,焊接完成后应有0.25到0.6m的间隙。 产品设置防止融化引起的飞边外露的沟槽。沟槽必须大于焊接 时被软化的三角形凸起部分的体积。此时,三角形的凸起的高度 为沟槽深度+焊接深度。

塑料焊接技术在汽车配件中的应用

C0.,QiIlgda0 2665lO,ChiIla)

Ah触ct:

It gerIeraUy iIltroduced tIle phstic welding being fbr跏t0]mobile pans,invol、ring welding met}lods,mecha— and ihe latest research progress

万方数据

万方数据

万方数据

张胜玉塑料焊接技术在汽车配件中的应用

5l

动摩擦焊(加热过程中速度恒定)。薄壁零件由于不 能承受惯性摩擦焊较大的轴向力,因而推荐采用连续 驱动摩擦焊。旋转焊可以焊接各种非结晶性和半结晶 性塑料,许多不能用超声波焊接的塑料可以采用旋转 焊焊接。旋转焊焊缝的静态强度可达母材的50%一 95%(因不同材料而异),但异种材料零件的焊缝强 度较低。有些容易吸水的塑料,如聚酰胺、聚碳酸 酯、聚砜、热塑性聚酯等,在正常的焊接情况下,可 能因焊缝处有水分而降低焊缝强度,如果事先进行干 燥处理,可以提高焊缝强度。旋转焊适用于管材之 间、管底(座)与管子、销(栓、杆)与零件的焊 接。旋转焊的一个主要缺点是只适用于至少有一个零 件是圆形的场合。旋转焊零件定位不准,可能产生飞

因而适用于大批量生产,在汽车工业中得到了广泛的

软化(达到粘稠状态)时,填充棒连续压入焊缝中。

3一),焊接厚板时采用多焊道焊接。圆形填充棒的

缺点是在多焊道焊接过程中空气易被带入焊缝中,使 焊缝强源载体,最常用的是压缩空气,氮气 用于对氧敏感的塑料如聚乙烯等。可用热气焊焊接的

溅。要求零件结构牢固,不能焊接柔软塑料(因柔软

增幅器(变幅杆)、电极臂和装配台。超声波焊一般 用于焊接小型截面。焊缝区域的大小主要受振动机构

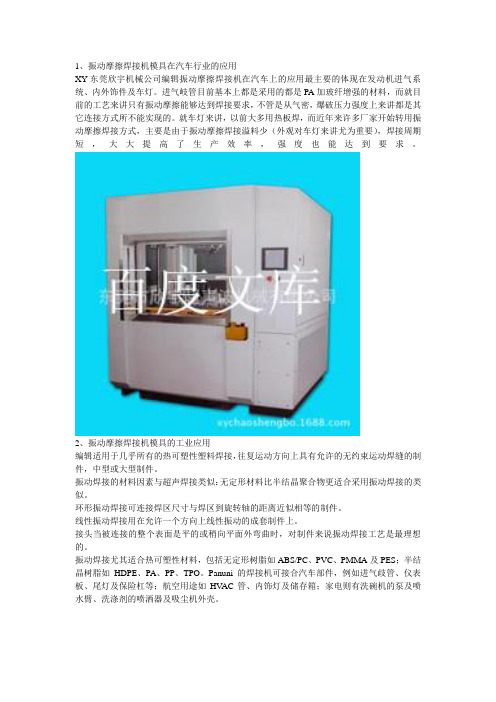

振动摩擦焊接

1、振动摩擦焊接机模具在汽车行业的应用XY-东莞欣宇机械公司编辑振动摩擦焊接机在汽车上的应用最主要的体现在发动机进气系统、内外饰件及车灯。

进气岐管目前基本上都是采用的都是PA加玻纤增强的材料,而就目前的工艺来讲只有振动摩擦能够达到焊接要求,不管是从气密,爆破压力强度上来讲都是其它连接方式所不能实现的。

就车灯来讲,以前大多用热板焊,而近年来许多厂家开始转用振动摩擦焊接方式,主要是由于振动摩擦焊接溢料少(外观对车灯来讲尤为重要),焊接周期短,大大提高了生产效率,强度也能达到要求。

2、振动摩擦焊接机模具的工业应用编辑适用于几乎所有的热可塑性塑料焊接,往复运动方向上具有允许的无约束运动焊缝的制件,中型或大型制件。

振动焊接的材料因素与超声焊接类似:无定形材料比半结晶聚合物更适合采用振动焊接的类似。

环形振动焊接可连接焊区尺寸与焊区到旋转轴的距离近似相等的制件。

线性振动焊接用在允许一个方向上线性振动的成套制件上。

接头当被连接的整个表面是平的或稍向平面外弯曲时,对制件来说振动焊接工艺是最理想的。

振动焊接尤其适合热可塑性材料,包括无定形树脂如ABS/PC、PVC、PMMA及PES;半结晶树脂如HDPE、PA、PP、TPO。

Panuni的焊接机可接合汽车部件,例如进气歧管、仪表板、尾灯及保险杠等;航空用途如HV AC管、内饰灯及储存箱;家电则有洗碗机的泵及喷水臂、洗涤剂的喷洒器及吸尘机外壳。

3、振动摩擦焊接机模具功能特点编辑1.轨迹式摩擦熔接,能有效控制相对加工物在紧密的模具内作圆形轨迹的焊接加工,相较于线性摩擦原理,在圆形加工物上无法充分焊接圆周任一角落。

高刚性机身结构与整体封装的外罩,配合吸音隔离噪音组装,能有效抑制加工时的抖动与高噪音分贝。

精密线性滑轨的加工模具,使得加工成品上下错模减少,达到验收值。

不须高价位的加工模具,省去模具质量与配重的技术门坎。

针对如PP、尼龙、塑钢等添加玻纤材质能有效焊接。

摩擦振动现象编辑摩擦振动也称粘滑运动,在工程上是常见的现象。

振动摩擦焊接原理和焊缝设计

振动摩擦焊接原理和焊缝设计振动摩擦焊接原理和焊缝设计在工程行业中,焊接技术一直扮演着至关重要的角色。

而振动摩擦焊接作为一种新型的实体连接方法,其独特的原理和焊缝设计对于工件的连接质量和稳定性有着非常重要的影响。

本文将深入探讨振动摩擦焊接的原理和焊缝设计,为您解开这一领域的神秘面纱。

1. 振动摩擦焊接原理振动摩擦焊接是一种利用工件间的相对振动产生摩擦热,从而实现焊接的方法。

其原理主要包括以下几个方面:1)振动作用:振动能够增加工件表面之间的接触面积,加大摩擦热的产生,有利于焊接接触材料的塑性流动和金属结合。

2)摩擦加热:振动作用下,工件表面之间的摩擦热能够使材料温度升高,形成塑性状况,为焊接提供了条件。

3)塑性流动:在摩擦加热的作用下,工件表面的材料开始发生塑性流动,使得金属颗粒之间产生了结合。

通过上述原理的作用,振动摩擦焊接可以实现高效的焊接连接,具有焊接速度快、连接强度高、无污染等优点。

2. 振动摩擦焊接焊缝设计在进行振动摩擦焊接时,焊缝设计是至关重要的一环。

一个合理的焊缝设计可以有效提高焊接连接的质量和稳定性,下面将介绍几个焊缝设计的要点:1)焊缝形状:焊缝形状应该根据工件的具体形状和要求来设计,一般可为直线型、波浪型或其他。

2)焊缝尺寸:焊缝的尺寸应该符合工件的要求,一般来说焊缝宽度越窄,工件的热影响区越小,连接越稳定。

3)焊缝位置:焊缝的位置要根据工件的力学特性和要求来设计,一般情况下应该位于工件的适当位置,以保证焊接的均匀性和稳定性。

3. 个人观点和理解在我看来,振动摩擦焊接作为一种新型的实体连接方法,在机械工程等领域有着广阔的应用前景。

其高效、稳定的焊接效果,给工件的连接质量和稳定性带来了革命性的提升。

合理的焊缝设计可以进一步提高焊接连接的质量,从而更好地发挥振动摩擦焊接的优势。

总结回顾通过本文的介绍,我们对振动摩擦焊接的原理和焊缝设计有了更加深入的了解。

振动摩擦焊接通过振动作用、摩擦加热和塑性流动实现了工件的高效连接,而合理的焊缝设计则进一步提高了焊接连接的质量和稳定性。

塑料件振动摩擦焊接的理论与应用手册之一

Material:

Polypropylene, non-rein forced and reinforced, or with fillers.

Joint area: 196 mm²

Fig. 6 Test specimen

Vibration welding: Tensile strength in the joint area

04/02 3.02e

Contents

1. What can be achieved by Vibration Welding? 1.1 - Joint 1.2 - Combinations of materials 1.3 - Weld time 1.4 - Joint strenghts 1.5 - Tightness

Fig. 5 Drawings showing the possible joints

7

1.2. Combinations of materials All known thermoplastic resins are weldable by means of vibration techniques, including materials with filler portions of up to 45 per cent. Both practical solutions to application problems and laboratory tests proved that plastics of different types allow the use of welding techniques to achieve satisfactory bonding characteristics. The following table gives a list of the best known types of plastics with respect to their weldability. New combinations may constantly be added in the course of future development. It will be possible for the reader of this table to bring it up to date by entering current test results.

振动焊接塑料实例

振动焊接塑料实例介绍振动焊接是一种常用于焊接塑料的方法。

通过在塑料接触面之间施加振动和压力,使塑料分子在高温高压下融合,从而实现焊接。

本文将以振动焊接塑料实例为主题,介绍其原理、工艺参数设置、应用领域等内容。

原理振动焊接的原理是利用高频振动将能量传递到焊接成型区域,通过摩擦产生的热量使塑料表面软化,然后施加压力使软化的塑料融合在一起。

振动焊接主要包括以下几个步骤:1.准备工作:选择适合的塑料材料,保证其具有一定的熔融温度范围和熔融指数。

准备待焊接的塑料零件,并进行表面处理。

2.安装工件:将待焊接的塑料零件安装在振动焊接设备上的夹具上,确保其稳定且对齐。

3.设置参数:根据实际情况,设置振动焊接设备的振动频率、振动幅度、压力等参数。

4.开始焊接:启动振动焊接设备,使设备开始振动和施加压力。

待塑料表面软化后,停止振动并保持一定的压力使塑料融合。

5.冷却固化:停止振动和施加压力后,保持一定时间使焊点冷却和固化。

6.完成焊接:将焊接完成的塑料零件取下,并进行质量检查。

工艺参数设置振动焊接的工艺参数设置是确保焊接质量的关键。

以下是一些常用的工艺参数设置:1.振动频率:通常振动频率在1000-3000Hz之间。

具体频率的选择要考虑材料的特性和厚度,一般情况下,频率越高,焊接速度越快。

2.振动幅度:振动幅度一般在0.1-1mm之间,根据材料的硬度和厚度来进行选择。

振动幅度过大会导致焊接区域熔化不均匀,影响焊接质量。

3.施加压力:施加的压力大小对焊接质量有重要影响。

压力过大会导致塑料变形,压力过小会影响焊接强度。

一般情况下,压力在500-2000N之间。

4.焊接时间:焊接时间根据材料的熔融温度和熔融性来确定,一般在1-3秒之间。

5.温度控制:在振动焊接过程中,需要控制焊接区域的温度,避免过热或过冷造成焊接质量问题。

应用领域振动焊接广泛应用于塑料制品的生产中,特别适用于以下领域:1.汽车工业:汽车零部件的制造中,振动焊接可用于车灯、仪表板、内饰件等塑料零部件的焊接。

振动摩擦焊接工艺及汽车塑料件设计及应用

振动摩擦焊接工艺及汽车塑料件设计及应用摘要:振动摩擦焊接:指在上下热塑性塑料件之间施加压力的状态下,通过上治具的左右振动所产生的摩擦执充分熔化树脂后,停止振动继续加压固化,使上下塑料件分子间重新结合,从而实现焊接的一种新型焊接方法。

本文主要介绍了基于振动摩擦焊接工艺的汽车塑料件设计及应用。

关键词:振动摩擦焊接;车灯塑料件;结构设计;模具设计前言:与传统的塑料连接方式相比,振动摩擦焊接具有焊接速度快、强度高、密封性好、控制精确等特点,特别适合焊接尺寸较大、形状复杂的汽车塑料件产品。

采用振动摩擦焊接不需要使用附加材料,如紧固件、嵌件、电磁感应预成型件、胶黏剂或溶剂等,这样可以提高产品质量、降低生产成本、减少环境污染。

在汽车行业竞争日趋激烈的今天,被越来越多的汽车零部件生产企业所采用。

1、振动摩擦焊接工艺影响因素及优缺点1.1振动摩擦焊接性能影响因素1)Plastic结构;2)材质的熔融温度;3)硬度弹性;4)不同材质的特性;5)湿度;6)熔融速度;7)树脂添加剂。

1.2振动摩擦焊接的优点1)焊接不规则,形状复杂的零件;2)可熔接大型的零件;3)熔接力强,接口可靠;4)能一次焊接多个零件;5)无需借助其它结合物质;6)无臭味,不会造成环保问题;7)对于受潮与含高量添加物之塑料有良好的熔接效果;8)耗电量低;9)快速,容易设定;10)模具替换性高。

1.3振动摩擦焊接的缺点1)焊接面为10度以内的平面;2)产品要坚固,耐得住振动摩擦;3)若焊接结构的设计不合理,有时外观会有溢料产生。

2、基于振动摩擦焊接工艺的汽车塑料件结构设计基于振动摩擦焊接工艺的汽车塑料件结构设计主要分为焊接接头设计和定位设计两部分,焊接接头是在振动摩擦焊接中塑料件熔融结合在一起的部位,定位机构主要是为了保证塑料件的精准焊接。

下面主要介绍了应用于汽车塑料件振动摩擦焊接的典型结构,如下:设计结构1:常用于密封罐焊接。

设计结构2:典型应用位置狭窄,容器较大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

振动摩擦焊接工艺及汽车塑料件设计及应用

发表时间:2019-04-24T17:07:33.157Z 来源:《基层建设》2019年第3期作者:赵永伟[导读] 摘要:振动摩擦焊接:指在上下热塑性塑料件之间施加压力的状态下,通过上治具的左右振动所产生的摩擦执充分熔化树脂后,停止振动继续加压固化,使上下塑料件分子间重新结合,从而实现焊接的一种新型焊接方法。

长城汽车股份有限公司徐水分公司河北保定 071000

摘要:振动摩擦焊接:指在上下热塑性塑料件之间施加压力的状态下,通过上治具的左右振动所产生的摩擦执充分熔化树脂后,停止振动继续加压固化,使上下塑料件分子间重新结合,从而实现焊接的一种新型焊接方法。

本文主要介绍了基于振动摩擦焊接工艺的汽车塑料件设计及应用。

关键词:振动摩擦焊接;车灯塑料件;结构设计;模具设计

前言:与传统的塑料连接方式相比,振动摩擦焊接具有焊接速度快、强度高、密封性好、控制精确等特点,特别适合焊接尺寸较大、形状复杂的汽车塑料件产品。

采用振动摩擦焊接不需要使用附加材料,如紧固件、嵌件、电磁感应预成型件、胶黏剂或溶剂等,这样可以提高产品质量、降低生产成本、减少环境污染。

在汽车行业竞争日趋激烈的今天,被越来越多的汽车零部件生产企业所采用。

1、振动摩擦焊接工艺影响因素及优缺点

1.1振动摩擦焊接性能影响因素

1)Plastic结构;2)材质的熔融温度;3)硬度弹性;4)不同材质的特性;5)湿度;6)熔融速度;7)树脂添加剂。

1.2振动摩擦焊接的优点

1)焊接不规则,形状复杂的零件;2)可熔接大型的零件;3)熔接力强,接口可靠;4)能一次焊接多个零件;5)无需借助其它结合物质;6)无臭味,不会造成环保问题;7)对于受潮与含高量添加物之塑料有良好的熔接效果;8)耗电量低;9)快速,容易设定;10)模具替换性高。

1.3振动摩擦焊接的缺点

1)焊接面为10度以内的平面;2)产品要坚固,耐得住振动摩擦;3)若焊接结构的设计不合理,有时外观会有溢料产生。

2、基于振动摩擦焊接工艺的汽车塑料件结构设计

基于振动摩擦焊接工艺的汽车塑料件结构设计主要分为焊接接头设计和定位设计两部分,焊接接头是在振动摩擦焊接中塑料件熔融结合在一起的部位,定位机构主要是为了保证塑料件的精准焊接。

下面主要介绍了应用于汽车塑料件振动摩擦焊接的典型结构,如下:

设计结构1:常用于密封罐焊接。

设计结构2:典型应用位置狭窄,容器较大。

设计结构3:常用于阀盖的焊接两侧无溢料。

设计结构。