加氢精制装置解析

航煤加氢资料

1.1 装置基本原理介绍加氢精制是在一定的温度、压力、氢油比和空速条件下,借助催化剂的作用,将油品(直馏航煤)中的硫、氮、氧化合物转化成易除去的H2S、NH3、H2O而脱除,并将油品中的杂质如重金属截留在催化剂中。

同时烯烃、芳烃得到饱和,从而得到安定性、燃烧性都较好的产品。

, u- Z0 j/ D" s2 w4 J. f/ g1.1.1 脱硫硫化物的存在影响了油品的性质,给油品的加工和使用带来了许多危害:对机械设备的腐蚀,给炼油过程增加困难,降低油品的质量,燃料燃烧造成环境污染等。

其中,有代表的含硫化合物主要有硫醇、硫醚、二硫化物和噻吩等。

9 {5 S; D' ^1 i1 i; XRSH+H2→RH+ H2S' }8 K5 \7 N0 D7 I1.1.2 脱氮含氮化合物对产品质量的稳定性有较大危害,并且在燃烧时会排放出NOX 污染环境。

石油产品中的含氮化合物主要是杂环化合物,非杂环化合物较少。

2 R" T! {0 K2 a/ ]$ P: d! SR NH2 + H2 RH + NH3% V A- _. a- x' O1.1.3 脱氧RCH2OOH + 2 H2 RH3 + 2H2O' C3 `3 I7 `, i. A* }1.1.4 烯烃、芳烃的饱和; n7 \0 y a) \$ U& u6 C1 R7 m9 M- z" nRˊCH=CHˊR RˊCH2¬¬-CH2Rˊ x8 r0 W4 ~! B7 d- _! M3 p7 L: U8 H. O7 M4 u1.2 工艺流程说明1.2.1 反应部分直馏航煤自原料罐区及常压装置来经原料油过滤器(1001-SR-101A/B)原料油脱水器(1001-D-104)进入原料缓冲罐(1001-D-101)。

经加氢进料泵(1001-P-101A/B)升压至约2.7Mpa与氢气混合,然后经反应流出物/反应进料换热器(1001-E-101A/B/C/D)壳程,换热后进入加热炉(1001-F-101)加热至反应所需的温度进入反应器(1001-R-101)。

加氢装置介绍

加氢裂化装置原理、流程及特点

加氢裂化是将大分子的重质油转化为广泛使用的小分子 的轻质油的一种加工手段。可加工直馏柴油、催化裂化循环 油、焦化馏出油,也可用脱沥青重残油生产汽油、航煤和低 凝固点柴油。加氢裂化装臵是炼油厂最重要的的生产装臵之 一,在高温、高压、临氢状态下操作。 加氢裂化装臵的工艺流程主要有三种类型方法: ⑴ 一次通过法:所产尾油不参加循环。 ⑵ 部分循环法:所产尾油一部分参加循环,一部分排出 装臵。 ⑶ 全部循环法:所产尾油全部参加循环,不排尾油。 加氢裂化装臵主要设备有加氢精制反应器、加氢裂化反 应器、加热炉、高压热交换器、高压空冷器、高、低压分离 器、高温高压临氢管道、高温阀门等。详见图1、图2、图3、 图4。

2013-8-17 12

H1

H2

H3

凸台

H4

H5

s-k H6

1

图5

2013-8-17

热壁加氢反应器

13

加氢裂化装置常用材料

设备名称

加氢精制、裂化反应器 (设计温度≤ 450 ℃/设 计压力8~20MPa) 高压热交换器(温度≤ 260 ℃)

选用材质

板2.25Cr-1Mo(SA387Gr22CL2) +6.5mm(Tp309+347) 堆焊层 或+4mm(TP347)单层浅熔深堆焊 锻2.25Cr-1Mo(SA336F22CL2) + 6.5mm(Tp309+347) 堆焊层或+4mm(TP347)单层浅熔深堆焊 管程:反应流出物:管箱(碳钢、碳钼钢+4~6mm CA;铬钼钢+3mm CA)管板(碳钢、碳钼钢、铬钼钢 + 8mmTP309+347) 壳程:循环氢、原料:壳体(碳钢、碳钼钢、铬钼 钢+ 3mm CA) 管程:反应流出物:管箱(铬钼钢+3mm 1Cr18Ni9Ti 复合板 或 +6.5mm Tp309+347堆焊层 或 +4mmTP347) 管板(铬钼钢+8mmTP309+347或铬 钼钢+8mmTP410) 壳程:循环氢、原料:壳体(铬钼钢+4mm CA;或 +3mm 1Cr18Ni9Ti 复合板;或+4mmTP347;或 +6.5mm Tp309+347堆焊层) 14

加氢精制装置工艺原理与操作

3.空速

空速:指单位时间内通过单位体积催化剂的物 料体积数。空速越高则装置生产能力越大,但 反应物料在反应中停留时间越短,不利于反应 的完全进行,产品质量受到影响。如空速过低 ,则生产能力降低,在反应器中停留时间过长 会增加裂解导致产品收率降低,催化剂上易积 碳。所以空速是有一定限制的,它受到原料油 性质、催化剂使用性能、产品质量要求等因素 限制,不能随便提高或降低。

合反应。如:

CmH2m+2 —→ Cm-nH2(m-n)+2+CnH2n

烷烃

烷烃

烯烃

CnH2n+H2 —→CnH2n+2

烯烃

烷烃

芳烃加氢: 苯

+3H2 -→ 环已烷

中石加化氢经精济制技装术置研工究艺院原(理咨与询操公作司) China Petrochemical Consulting Corporation

Hale Waihona Puke 装置特点三套加氢精制装置全部采用热高分和热低分;采用炉前 混氢工艺;采用常压汽提和减压干燥;石蜡加氢装置和 微晶蜡加氢装置均有原料预处理系统;使用三种不同的 催化剂;润滑油加氢为FV-10,石蜡加氧为RJW一1,微 晶蜡加氢为RJW一2;装置还采用了二台21/4Cr一1Mo材 质的热壁反应器,一台21/4Cr一1Mo材质的冷壁反应器 及一台21/4Cr一1Mo材质的热高分,必须了解在371℃一 493℃温度范围内进行操作所引起的脆化现象,同时必 须了解在温度低于121℃时可能出现的脆性破坏。

硫醇

烷烃

RSR`+2H2-→R`H+RH+H2S

硫醚

加氢精制090109

2.2反应原理

2.2.1加氢精制反应: 含硫化合物的加氢脱硫反应 含氮化合物的加氢脱氮反应 含氧化合物的加氢反应 烯烃的加氢反应 芳烃和稠环芳烃的加氢反应 加氢裂化 脱金属反应

2.2.2反应要点: 加氢脱氮反应比加氢脱硫反应要困难的多, 为了脱除氮往往要采用比脱硫更苛刻的条件。 在加氢精制时,加氢裂化反应是不希望发生 的,要限制这类反应。 在反应温度一定时,较高的氢分压有利于降 低中间产物的浓度,从而可减少积碳的生成。 温度升高时,有利于生成中间产物,积碳增 加,因此原料中稠环分子浓度越高,积碳速 度也就越快。

•操作指引窗调用键:调用操作指引窗,对操作指引 信息进行确认;利用LED灯的状态来指示操作指引 的出现状态。 •操作组窗口调用键 •参数调节窗口调用键 •趋势窗口调用键 •流程图调用键 •过程报告窗口调用键 •浏览窗口调用键 •左侧分层窗口调用键:向后翻页。 •上一个窗口调用键 •右侧分层窗口调用键:向前翻页。 •过程汇总键

•系统状态汇总窗口调用键:利用LED灯的状态来 显示系统报警信息的生成情况。 •硬拷贝键:打印整个屏幕的硬拷贝内容。 •循环切换键:在已打开的窗口间切换。 •全部清除键:清除除了系统信息窗以外的所有操 作监控窗口。 •辅助键:显示用户注册对话框,窗口切换菜单, 操作菜单等。 •帮助对话框调用键:调用帮助对话框。 •过程报警窗调用键:调用过程报警窗,对报警内 容进行确认;利用LED灯的状态来指示过程报警 的出现状态

3.2.3.7比例P、积分I、微分D参数在调节中的作用 PID是英文单词比例(Proportion),积分 (Integral),微分(Differential coefficient)的缩写。 PID调节实际上是由比例、积分、微分三种调节方式 组成。 • 比例调节依据“偏差的大小”来动作,它的输出与 输入偏差的大小成比例。比例调节及时、有力,但有 余差。它用比例度δ来表示其作用的强弱,δ愈小,调 节作用愈强,比例作用太强时,会引起振荡。 • 积分调节依据“偏差是否存在”来动作,它的输出 与偏差对时间的积分成比例,只有当余差消失时,积 分作用才会停止,其作用是消除余差。但积分作用使 最

汽柴油加氢精制装置节能分析与优化

汽柴油加氢精制装置节能分析与优化随着全球经济和科技的不断发展,能源资源的利用越来越受到人们的重视。

汽柴油加氢精制装置作为炼油厂的一个重要组成部分,对节能减排有着重要的作用。

本文将从节能的角度对汽柴油加氢精制装置进行分析与优化,以期提高其能源利用效率,减少能源消耗,降低生产成本。

汽柴油加氢精制装置是炼油厂生产硫化氢气和石脑油的重要设备,其节能减排具有以下重要意义:1.减少能源消耗:汽柴油加氢精制过程需要消耗大量的能源,如氢气、蒸汽等,通过对其节能进行优化,可以减少能源消耗,降低生产成本。

2.降低环境污染:汽柴油加氢精制装置生产过程中会排放大量的废气、废水和废渣,这些废物对环境造成严重的污染。

通过节能减排,可以减少废物的产生,降低环境污染。

3.提高设备效率:节能优化可以提高汽柴油加氢精制装置的设备效率,减少能源资源的浪费,延长设备使用寿命。

汽柴油加氢精制装置的节能分析包括对其能源消耗情况、能源利用效率、能源消耗结构进行分析。

以下是对这些方面的详细分析:2.能源利用效率:能源利用效率是衡量汽柴油加氢精制装置节能程度的重要指标,可以通过对设备的能源消耗与生产能力进行比较来评估其能源利用效率。

3.能源消耗结构:能源消耗结构是指汽柴油加氢精制装置能源消耗的构成情况,包括不同能源资源的消耗比例、能源消耗与产品产量的关系等,通过对能源消耗结构的分析可以找到节能的突破口。

根据上述分析,可以提出以下汽柴油加氢精制装置的节能优化方案:1.改进生产工艺:通过改进汽柴油加氢精制装置的生产工艺,优化生产流程,提高生产效率,减少能源消耗。

2.优化设备运行:对汽柴油加氢精制装置的设备运行进行优化,合理安排设备的工作状态和工作时间,降低过程中的能源损耗。

4.加强能源管理:加强汽柴油加氢精制装置的能源管理,采用先进的能源管理技术,及时监控设备的能源消耗情况,提高能源利用效率。

加氢装置主要危险性分析

编号:SM-ZD-11160 加氢装置主要危险性分析Organize enterprise safety management planning, guidance, inspection and decision-making, ensure the safety status, and unify the overall plan objectives编制:____________________审核:____________________时间:____________________本文档下载后可任意修改加氢装置主要危险性分析简介:该安全管理资料适用于安全管理工作中组织实施企业安全管理规划、指导、检查和决策等事项,保证生产中的人、物、环境因素处于最佳安全状态,从而使整体计划目标统一,行动协调,过程有条不紊。

文档可直接下载或修改,使用时请详细阅读内容。

1物料的火贝爆炸危险性某石蜡加氢装置所用原料蜡分别来自本厂生产的58#,66#脱油蜡,溶剂脱油装置生产的70#和喷雾脱油装置生产的75#脱油蜡。

新氢为重整氢,组成见表1;白土为活性白土;燃料气来白瓦斯管网,组成见表2。

产品主要是油蜡和微油蜡,还有部分轻烃和污油产生。

此外,新鲜的催化剂使用二甲基二硫作为硫化剂。

上述物料在生产过程中大多处于高温、高压条件,一旦出现泄漏,易引发火灾爆炸事故。

(1)石蜡石蜡是高质石油馏分,呈白色至淡黄色,常温下为固态。

石蜡主要由C16以上的正构烷烃组成,也含有少量异构烷烃和带侧链的环烷烃。

随着分子量增高,异构烷烃和长侧链环烷烃的含量逐渐增多,其平均分子量为300~500,闪点大于120℃,按火灾危险性分类原则,石蜡属于丙类火灾危险物质。

(2)氢气氢气是无色无味的气体,爆炸极限(V%)为4.0%~75.0%,引燃温度为560℃,按照可燃气体火灾危险性分类原则,氢气属于甲类火灾危险物质。

氢气与空气混合能形成爆炸性混合物,遇热或明火即会发生爆炸,气体比空气轻,在室内使用或储存时,漏气上升滞留屋顶不易排出,当达到其爆炸下限浓度时,遇火星会引起爆炸。

汽柴油加氢精制装置节能分析与优化

汽柴油加氢精制装置节能分析与优化汽柴油加氢精制装置是炼油厂的一个重要设备,主要用于提取汽油和柴油中的硫化物,氮化物和氧化物,从而提高汽柴油的质量,减少有害物质对环境的影响。

汽柴油加氢精制装置在运行过程中需要消耗大量的能源,如何降低能耗,提高装置的能效性能,已经成为炼油厂工程师们关注的焦点。

本文将就汽柴油加氢精制装置的节能分析与优化进行探讨和研究。

我们需要了解汽柴油加氢精制装置的工作原理。

汽柴油加氢精制装置主要由加氢反应器、分离塔、再生装置、再生氢制备装置等模块组成。

装置通过加氢反应器将汽柴油中的硫化物、氮化物、氧化物等有害物质与氢气发生加氢反应,产生硫化氢、氨气和水等物质。

然后通过分离塔对这些物质进行分离,进一步提纯汽柴油产品。

整个装置运行需要大量的氢气作为催化剂,同时也需要消耗大量的能源。

为了降低汽柴油加氢精制装置的能耗,提高其能效性能,我们可以从以下几个方面进行优化分析。

首先是运行参数的优化。

通过对汽柴油加氢精制装置的运行参数进行优化调整,比如加氢温度、压力、氢气流量等,可以降低加氢反应的能耗,提高汽柴油产品的质量。

在分离塔的操作中,可以通过合理控制塔的压力、温度和液位,减少能源的消耗,提高汽柴油的分离效率。

其次是催化剂的优化。

加氢反应器中的催化剂对于反应的速率和产物的选择具有重要影响。

通过选择合适的催化剂,可以提高加氢反应的速率,减少反应温度和压力的要求,从而降低能耗。

也可以通过再生装置对催化剂进行再生和更新,延长催化剂的使用寿命,降低更换催化剂的频率和成本。

再者是能源利用的优化。

汽柴油加氢精制装置需要大量的氢气作为催化剂,同时也需要消耗大量的电力和燃料气体等能源。

通过对能源利用的优化,比如优化氢气制备装置的操作参数和工艺流程,提高氢气的生成效率;采用余热回收装置,将一部分废热利用到汽柴油加氢工艺中,降低能源的消耗等方法,可以有效降低装置运行过程中的能耗。

对汽柴油加氢精制装置进行节能分析与优化是十分重要的。

石蜡加氢精制装置简介和重点部位及设备

石蜡加氢精制装置简介和重点部位及设备一、装置简介(一)装置发展及类型1.装置发展石蜡精制工艺有白土精制、渗透精制、硫酸精制和加氢精制四种类型,其中白土精制和渗透精制都不容易脱净蜡中的稠环芳烃,难以生产对于纯度要求很高的食品工业用蜡:而硫酸精制方法的主要缺点是产品产率低,劳动条件恶劣,有大量的废渣产生,污染环境。

无论在生产成本上,产品产率和质量及环境保护上,石蜡加氢精制均比其他精制工艺有明显的优越性。

因此,在国外主要炼油厂中,石蜡加氢精制己逐步代替其他精制工艺。

1957年加拿大萨尼亚炼油厂首先宣布用钼钻铝催化剂加氢精制生产白石蜡,由于该工艺对蜡中稠环芳烃组分有很好的加氢转化能力,容易制取食品级纯度商品蜡而进一步为人们重视;其后催化重整工艺的兴起,为炼油厂提供了廉价的氢气来源,尤为石蜡加氢精制装置的建设创造了有利条件。

1962年一套处理量为1.5X104t/a、10.OMPa的石蜡和凡士林加氢精制装置在西德汉堡建成。

1963年美国大西洋公司费城炼油厂建成日处理量300t /a的石蜡加氢精制装置,代替原来的石蜡硫酸和渗透精制工艺。

我国从20世纪70年代初正式开始研究石蜡加氢精制催化剂和工艺,1979年11月大庆石化总厂首次采用5053催化剂进行处理量6X104t/a的低压石蜡加氢装置开工投产。

1981年10月石油工业部对481—2B催化剂及中压石蜡加氢精制工艺组织技术鉴定,本工艺先后在东方红炼油厂(现中石化燕山分公司炼油厂)、抚顺石油一厂、荆门炼油厂、大连石油七厂、茂名炼油厂实现工业化。

1983年11月第一套采用石蜡加氢专用催化剂处理量为6X104t/a的石蜡加氢装置在东方红炼油厂投产,1984年另两套石蜡加氢装置在抚顺石油一厂和荆门炼油厂投产,1986年又两套石蜡加氢装置在大连石油七厂和茂名炼油厂相继投产。

2.装置的主要类型20世纪60年代以来国外陆续发展的蜡加氢精制工艺有十多种,可归纳为五种类型见表2—85。

制氢装置简介

中压蒸汽

锅炉给水、发生并 过热蒸汽部分

中变冷 却分液

制氢PSA 部分

中压蒸 汽外送

低分气湿法 脱硫部分

重整氢 PSA

氢气

十、制氢工艺流程简述(一)

自装置外来的50℃,2.2MPa(G)的加氢裂化低分气 进入加氢裂化低分气冷却器(E-1102)壳层冷却后, 进入加氢低分气分液罐(D-1102)分液,从加氢低 分气脱硫塔(C-1102)底进入,在塔中与来自硫磺 回 收 装 置 的 甲 基 二 乙 醇 胺 ( MDEA ) 贫 液 逆 流 接 触 (MDEA浓度25%wt),脱除气体中的硫化氢,脱硫后 的低分气送本装置中重整氢提浓PSA单元,MDEA溶液 送回硫磺回收装置再生。

水蒸汽 合计

公斤/小时 5937.50 5952.97 43800.00 55690.47

吨/日 142.50 142.87 1051.20 1336.57

万吨/年 4.75 4.76 35.04 44.55

工业氢

3628.46 87.08 2.90

出

PSA尾气

27941.00 670.58 22.35

十五、制氢工艺流程简述(六)

自中变反应器出来的变换气依次经过中变气/原料气换热器 (E-1201)温度降至367℃和中变气/脱氧水换热器(E1202A/B)温度降至156.5℃后,进入中变气第一分液罐(D1203)分出凝液,然后在中变气除盐水换热器(E-1203)与 除盐水换热到137.8℃后进入中变气第二分液罐(D-1204), 分出凝液后,进入中变气空冷器(A-1201)冷却到60℃,再 经中变气第三分液罐(D-1205)分液后,进入中变气水冷器 (E-1204),水冷到40℃的中变气经中变气第四分液罐(D1206)分液后进入中变气PSA提纯单元。

加氢精制装置PPT课件

15.09.2020

石油化工过程系统概论

12

一、反应系统

原料油与新氢、循环氢混合,并与反应产物换热后, 以气液混相状态进入加热炉(这种方式称炉前混氢), 加热至反应温度进入反应器。

15.09.2020

石油化工过程系统概论

13

为什么?

反应器内的催化剂一般是分层填装,以利于注冷氢来 控制反应温度。循环氢与油料混合物通过每段催化剂 床层进行加氢反应。

在正常情况下为:

➢ 处理直馏汽油馏分和中间馏分油为340~370℃; ➢ 处理裂化原料油和重馏油为380~420℃; ➢ 处理润滑油为300~350℃。

(二)反应操作压力

根据原料油性质,催化剂性能和对生成油的要求不 同,压力可在很大范围内变动。

15.09.2020

石油化工过程系统概论

8

二、氢气的来源与质量要求 氢气来源一般有两种:一是利用催化重整的副

生成油经过减压再进入低压分离器进一步分离出气态烃等 组分,产品去分馏系统分离成合格产品。

15.09.2020

石油化工过程系统概论

16

三、循环氢系统

从高压分离器分出的循环氢,小部分(约30%)直 接进入反应器作冷氢,其余大部分送去与原料油混 合,在装置中循环使用。为了保证循环氢的纯度, 避免硫化氢在系统中积累,常用硫化氢回收系统。

19

结束语

当你尽了自己的最大努力时,失败也是伟大的, 所以不要放弃,坚持就是正确的。

When You Do Your Best, Failure Is Great, So Don'T Give Up, Stick To The End 演讲人:XXXXX氢精制的主要化学反应 加氢精制的作用:使原料油品中烯烃饱和,并脱除

第67章加氢精制装置

氢的腐蚀是不可逆的 !

二、堆焊层氢致裂纹

在高温高压的氢气氛中,氢气扩散侵入钢材中,当 在高温高压的氢气氛中,氢气扩散侵入钢材中, 反应器停工冷却过程中,温度降至150℃以下时, 150℃以下时 反应器停工冷却过程中,温度降至150℃以下时,由于氢 气来不及向外释放,钢中吸藏了一定量的氢, 气来不及向外释放,钢中吸藏了一定量的氢,这样在某 个条件下就有发生开裂的可能。( 。(裂纹的产生与不锈钢 个条件下就有发生开裂的可能。(裂纹的产生与不锈钢 中的氢含量有很大关系。) 中的氢含量有很大关系。) 所以在停工时宜采用能使氢较彻底释放出去的方案, 所以在停工时宜采用能使氢较彻底释放出去的方案, 即停工时冷却速度放慢,在较高温度时多停留一段时间, 即停工时冷却速度放慢,在较高温度时多停留一段时间, 严格遵照操作规格,避免异常升温和紧急停工。 严格遵照操作规格,避免异常升温和紧急停工。

第三节 腐蚀形态及部位

高温临氢设备(如加热炉,反应器及反应产物换热等)的 高温临氢设备 如加热炉,反应器及反应产物换热等 的 如加热炉 不同部位上存在以下腐蚀形态。 不同部位上存在以下腐蚀形态。 (1)氢损伤 主要为表面脱碳和氢腐蚀); 氢损伤(主要为表面脱碳和氢腐蚀 ; 氢损伤 主要为表面脱碳和氢腐蚀 (2)高温 2十H2S的腐蚀; 高温H 的腐蚀; 高温 的腐蚀 (3)热壁反应器铬钼钢的回火脆性和不锈钢堆焊层的剥离; 热壁反应器铬钼钢的回火脆性和不锈钢堆焊层的剥离; 热壁反应器铬钼钢的回火脆性和不锈钢堆焊层的剥离 (4)奥氏体不锈钢设备在停工期间的连多硫酸应力腐蚀开 奥氏体不锈钢设备在停工期间的连多硫酸应力腐蚀开 裂; (5)反应产物奥氏体不锈钢换热器由 2引起的硫化物应 反应产物奥氏体不锈钢换热器由CS 反应产物奥氏体不锈钢换热器由 力腐蚀开裂。 力腐蚀开裂。

加氢处理装置安全特点和常见事故分析(汪加海)

加氢处理装置安全特点和常见事故分析摘要:本文简要介绍了广州石化分公司210万吨/年加氢处理装置及其原理,论述了装置的安全特点和安全设计内容。

总结了加氢处理装置容易发生的事故,并列举和分析了国内外同类装置发生的相关事故,结合加氢处理装置开工以来生产实际运行状况,有针对性的提出防范事故的方法,为装置安全生产提供保障。

关键词:加氢处理、事故、安全、防范加氢处理是重质油深度加工的主要工艺之一,集炼油技术、高压技术和催化技术为一体。

加氢处理装置处于高温、高压、临氢、易燃、易爆、有毒介质操作环境,属甲类火灾危险装置。

从原料到产品在操作条件下均具有易燃易爆特性,装置所有区域均为爆炸危险区。

因此分析装置的安全特点,掌握装置的安全技术,了解容易发生的事故,对于确保装置顺利开工及正常生产是十分重要的。

1 装置的生产原理及简介加氢处理采用劣质蜡油加氢处理技术,加氢处理催化剂采用FRIPP的FF14(保护剂采用FZC系列)。

加氢处理过程是在较高压力下,烃类分子与氢气在催化剂表面进行也发生加氢脱硫、脱氮和不饱和烃的加氢反应,同时部份裂解和加氢反应生成较小分子的转化过程。

其化学反应包括饱和、还原、裂化和异构化。

烃类在加氢条件下的反应方向和深度,取决于烃的组成、催化剂的性能以及操作条件等因素。

加氢处理单元主要由反应、分馏等工段组成。

反应部分采用炉前混氢方案、热高分工艺流程。

催化剂的硫化采用湿法硫化。

催化剂再生采用器外再生方案;分馏部分采用汽提塔、常压分馏塔切割石脑油和柴油等馏分方案。

主要原料为常减压蜡油、焦化蜡油和溶剂脱沥青油等蜡油。

主要产品为粗石脑油、柴油和精制蜡油等。

2 加氢处理装置安全特点2.1 临氢、易燃易爆氢气具有易扩散、易燃烧、易爆炸的特点。

氢气的化学性质很活泼,氢气的火焰有“不可见性”,而且燃烧速度很快,在空气中,只要微小的明火甚至猛烈撞击就会发生爆炸。

其爆炸浓度范围为4.1%~75%。

闪点低于28℃的易燃液体、爆炸下限低于10% 的可燃气体为甲类。

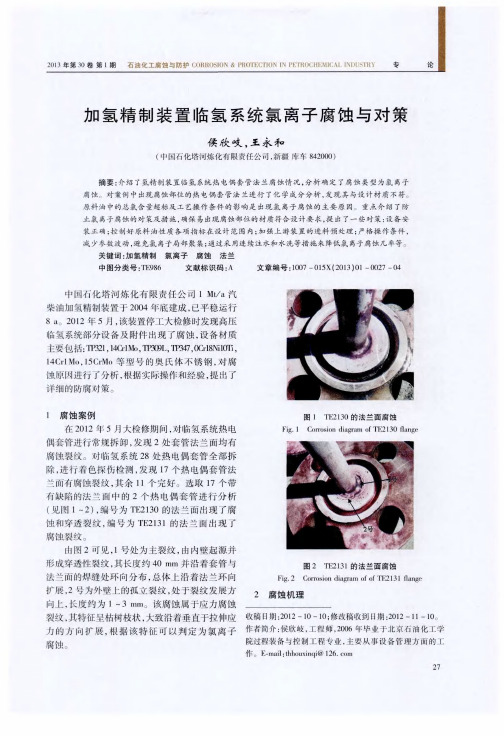

加氢精制装置临氢系统氯离子腐蚀与对策

奥 氏体 不锈 钢 , 分别 在有 腐蚀 裂纹 的 1 7个 和无 腐

蚀裂纹的 1 1个 套 管 中各取 4个 样 品进行 光 谱 分

பைடு நூலகம்

1 5 0 o C左 右 。氯 离 子 分 压 越 高 , 铵 盐 的结 晶 温 度 就越 高 , 而温 度 越 高 , 铵 盐 结 晶 的可 能 性 就 越 小 。 在反 应生 成 物 中 , 氯离 子 浓度 高 低 主要 取 决 于 原

表 1 样 品法兰的化学成分

Ta bl e 1 Che mi e M c o mp o s i t i o n o f la f n g e s a mp l e s W,%

据美 国 A S T MA 2 6 9和 A S T MA 2 1 3标 准 可 知 , T P 3 2 1的化学 成分 应 为 : C不 大于 0 . 0 8 % ,Mn不

即露点 部位 最 为 严 重 , 其 主 要 因 素 是 原 油 中 的盐

水 解后 生成 H C I 引起 的。 原 油 只要 含 盐 , 就会 引 起 不锈 钢腐 蚀 。

于气 液 两相 转变 部 位 即露 点 部 位 , 具 有 氯 离 子浓 缩条件 , 为最 易 发 生 氯 化 物 应 力 腐 蚀 的 部 位 , 因 此, 热 电偶套 管 法 兰 面 开裂 属 于氯 离 子诱 发 的 奥 氏体不 锈钢 应力 腐蚀 开裂 。

案例 中热 电偶 套管 的引压 管位 于高 温高 压下 的油 气部 位 ( 具体 部位 为 反 应 炉 出 口处 ) , 而套 管

引压 管 根部法 兰 则 处 于 油 气 冷 凝 的液 相 位 置 , 属

H 0环境腐蚀 , 在此环境 中, 材质 为 T P 3 2 1的不 锈钢更易发生腐蚀 开裂 , 一般在气相部位腐蚀较 轻微 , 液相部位腐蚀严重 , 尤 以气液两相转变部位

润滑油加氢补充精制装置的用能分析及优化措施

润滑油加氢补充精制装置的用能分析及优化措施润滑油加氢补充精制装置是石油加工工业中常见的设备,用于将原油中的杂质去除,并提高润滑油的品质。

在该装置的运行过程中,存在能源消耗和能量损失的问题,因此需要进行能源分析和优化措施。

1. 加氢反应器的供能消耗:加氢反应器是实现润滑油加氢的关键设备,在其运行过程中需要提供加热、搅拌等供能。

能源消耗较大的部分是加热能量,可以通过优化加热方式和改进传热设备降低能源消耗。

2. 精制塔的供能消耗:精制塔用于将加氢后的润滑油进一步提纯,去除残留的杂质和不完全加氢产物。

在精制过程中需要提供高温和压力的环境,消耗较大的能源主要用于加热和压缩。

可以通过改进精制塔的结构和优化操作条件,减少能源消耗。

3. 废热的回收利用:在润滑油加氢补充精制装置中产生的大量废热可以通过热交换器进行回收利用,供给其他需要热能的过程或设备使用,如提供加热或蒸汽。

这样可以提高能源利用效率,减少能源消耗。

优化措施主要包括以下几个方面:1. 采用更高效的传热设备:传热设备的效率直接影响加热能源的消耗。

可以采用效率更高的热交换器、换热器和加热设备,提高热能的利用率。

2. 调整加热方式和操作条件:可以通过改变加热方式和调整操作条件,降低加热能源的消耗。

采用间接加热方式替代直接加热,或者适当降低反应温度和压力。

4. 节能技术的应用:采用先进的节能技术,如变频控制、热泵应用等,降低能源消耗,提高能源利用效率。

通过以上的用能分析和优化措施,润滑油加氢补充精制装置可以减少能源消耗,提高能源利用效率,实现可持续发展和资源节约。

也需要结合具体情况进行技术改进和设备更新,进一步提高装置的能源利用效率和经济效益。

汽油加氢装置原理简介

汽油加氢装置

稳定塔顶部产物经稳定塔顶空冷器(A-9202)冷却至55℃后进入稳定塔顶回流 罐(D-9203)。罐顶酸性气体经稳定塔顶气体冷却器(E-9204)冷却后送至硫磺装 置富气再生塔,回流罐底油由稳定塔顶回流泵(P-9203A/B)送回稳定塔顶部作 回流,回流罐底部含硫污水与加氢脱硫反应产物分离罐(D-9202)含硫污水合 并后送出装置。在稳定塔顶管线注入缓蚀剂,最大限度减少设备腐蚀。稳定塔底 物料一部分经稳定塔底重沸器(E-9205)加热后返回稳定塔,另一部分经重汽油产 品泵(P-9204A/B)和稳定塔进料/稳定塔底油换热器(E-9203A/B/C)换热后与

装置设置紧急泄压系统。

汽油加氢装置

3 原料及产品 原料油来自催化裂化汽油,制氢单元所需的氢气由化肥厂氢氮气、重整氢气 提供,产品为低硫汽油,副产品为燃料气。 4 工艺原理

装置采用低压固定床加氢工艺,通过优化工艺条件最大程度降低烯烃的饱和

及因烯烃饱和而带来的辛烷值损失。预加氢的主要目的是将二烯烃转化为单烯 烃,轻的硫化物转化为重的硫化物。预加氢反应产物分离为轻、重汽油组分, 重汽油送至加氢脱硫部分,进行深度脱硫。加氢脱硫后的重汽油与轻汽油混合 作为精制汽油产品。

汽油加氢装置

一、装置简介

1 设计能力

装置设计规模为8万吨/年,年开工时间为8400小时,装置主要组成分为 催化汽油脱砷与选择性加氢单元、分馏单元、加氢脱硫单元、稳定塔单元、 循环氢脱硫和溶剂再生单元、制氢单元和公用工程几个部分组成。装置操 作弹性60%-110%。 2 装置特点 装置由中国石油工程建设公司新疆设计分公司设计,采用DSO-M催化汽 油加氢脱硫降烯烃组合技术,装置预加氢部分催化剂为GHC-22B,加氢脱 硫部分催化剂为GHC-11,原料油过滤,原料油保护,空冷器前注水,催化 剂采用器外再生,设催化剂预硫化设施,为确保操作人员和装置的安全,

第七章加氢精制装置

加氢精制一般是指对某些不能满足使用要求的石 油产品通过加氢工艺进行再加工,使之达到规定 的性能指标;

加氢处理是指对于那些劣质的重油或渣油利用加 氢技术进行预处理,主要为了得到易于进行其他 二次加工过程的原料,同时获得部分较高质量的 轻质油品(这一过程也可叫作加氢精制);

在正常情况下为: ➢ 处理直馏汽油馏分和中间馏分油为340~370℃; ➢ 处理裂化原料油和重馏油为380~420℃; ➢ 处理润滑油为300~350℃。

(二)反应操作压力

根据原料油性质,催化剂性能和对生成油的要求 不同,压力可在很大范围内变动。

目前氢分压多数情况约为6.37MPa,折换成装 置操作压力(指反应器内)约为7.85MPa。

三、循环氢系统

从高压分离器分出的循环氢经储罐及循环氢压缩机后,小部分(约 30%)直接进入反应器作冷氢,其余大部分送去与原料油混合,在 装置中循环使用。为了保证循环氢的纯度,避免硫化氢在系统中 积累,常用硫化氢回收系统。一般用乙醇胺吸收除去硫化氢,富 液(吸收液)再生循环使用,解吸出来的硫化氢送到制硫装置回收硫 磺,净化后的氢气循环使用。

氢气中常含有少量的杂质气体,如氧、氯、 一氧化碳、二氧化碳以及甲烷等,它们对加氢精 制反应和催化剂是不利的,必须限制其含量。

第二节 加氢精制工艺流程

加氢精制的工艺过程多种多样,按加工原料的轻 重和目的产品的不同,可分为汽油、煤油、柴油 和润滑油等馏分油的加氢精制,其中包括直馏馏 分和二次加工产物,此外,还有渣油的加氢脱硫。

1.换热、炉后混氢进入反应器。

2. 在反应器催化剂床层反应,硫、氧、氮和金属化合物等即变 为易于除掉的物质(通过加氢变为硫化氢、水及氨等),烯烃同 时被饱和。

加氢精制装置说明与危险因素以及防范措施

加氢精制装置说明与危险因素以及防范措施一、装置简介(一)装置发展及类型1.装置发展现代炼油工业的加氢技术(包括加氢工艺、催化剂和专用设备)是在第二次世界大战以前经典的煤和煤焦油高压催化加氢技术的基础上发展起来的。

1949年铂重整技术的发明和工业应用,除生产大量高辛烷值汽油组分外还副产大量廉价的氢气,对现代加氢技术的发明和发展起到了关键作用。

1950年炼油厂出现了加氢精制装置,1959年出现了加氢裂化装置,1963年出现了沸腾床渣油低转化率加氢裂化装置,1969年出现了固定床重油加氢脱硫装置,1977年出现了固定床渣油加氢脱硫装置,1984年出现了沸腾床渣油高转化率加氢裂化装置。

这些加氢技术的发明和工业应用,使加氢技术由发生、发展走向成熟。

加氢(包括加氢裂化、加氢精制和加氢处理)成为世界上加工能力最大的二次加32212艺,是炼油工业的三大支柱技术(加氢、催化裂化和催化重整)之一。

生产低硫、低芳烃和高十六烷值的优质柴油是当前世界范围内车用柴油燃料的生产趋势,也已成为国内各石化企业正在面临的挑战。

中石化股份公司已在2003年提出在国内实施《城市车用柴油》标准(Q/SHll008—2002),其主要质量指标:硫质量分数不大于0.030%,总芳烃质量分数不大于25%,多环芳烃质量分数不大于5%。

欧洲提出2005年将要求硫含量小于50X10—6,世界燃料规范Ⅲ类柴油的硫含量指标是30X10—6。

近几年,国内外文献报道有许多关于未来柴油规格的研究和推测,更低的柴油硫规格的推广正在加速。

所以研究开发能够生产低硫、低芳烃和高十六烷值的优质柴油的催化剂成为柴油加氢的主要发展方向。

本节主要以柴油加氢精制装置展开讨论说明。

2.装置的主要类型加氢精制是各种油品在氢压下进行改质的一个总称。

加氢精制处理原料油范围宽,产品灵活性大,液体产品收率高质量好。

加氢精制的目的主要是对油品进行脱硫、脱氮、脱氧、烯烃饱和、芳烃饱和和脱除金属、沥青杂质等,以达到改善油晶的气味、颜色和安定性,防止腐蚀,进一步提高产品质量,满足油品的使用要求。

加氢装置主要危险性分析

加氢装置主要危险性分析(最新版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的安全管理制度,如通用安全、交通运输、矿山安全、石油化工、建筑安全、机械安全、电力安全、其他安全等等制度,想了解不同制度格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, this shop provides you with various types of safety management systems, such as general safety, transportation, mine safety, petrochemical, construction safety, machinery safety, electrical safety, other safety, etc. systems, I want to know the format and writing of different systems ,stay tuned!加氢装置主要危险性分析1物料的火贝爆炸危险性某石蜡加氢装置所用原料蜡分别来自本厂生产的58#,66#脱油蜡,溶剂脱油装置生产的70#和喷雾脱油装置生产的75#脱油蜡。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Section V Hydro Refining Unit

加氢精制装置

Ma tingxia

Hydro refining unit

加氢精制装置

Hydro refining unit is a general term for various hydro refining oil products to modify in the hydrogen pressure

其目的是在氢压和催化剂作用下使油品中的硫、氧、氮等有害 杂质转变为相应的硫化氢、水、氨而除去,并使烯烃和二烯烃 加氢饱和、芳烃部分加氢饱和,部分金属及沥青杂质得以脱除, 以达到改善油品的气味、颜色和安定性,防止腐蚀,进一步提 高产品质量,满足油品的使用要求。

Hydro refining can generally be divided into two categories according to its refining purpose: one is to directly produce clean fuel oil; the other is to provide high-quality raw materials for other processes or devices.

加氢精制按其目的一般可以分为两类,一类是直接生产 清洁燃料油;另一类则是为其它工艺或装置提供优质原 料。

The main reactions of hydro refining

加氢精制的主要反应

hydro desulfurization 加氢脱硫 hydro denitrogenation 加氢脱氮 hydro deoxygenation 加氢脱氧 hydro demetallation (HDM) 加氢脱金属 olefin saturation 烯烃饱和

加氢精制各种油品在氢压下进行改质的总称

The Purpose of hydro refining

加氢精制的目的

——to transform sulfur, oxygen, nitrogen and other harmful impurities in the oil products into homologous hydrogen sulfide, water, ammonia under the role of hydrogen pressure and catalyst, and then get them removed. Besides, it also aims to achieve the hydrogenation and saturation of alkene and alkadiene as well as partial hydrogenation and saturation of aromatic hydrocarbon, and eliminate partial medal and asphalt impurities in order to improve the smell, color and stability of oil products, prevent corrosion, further improve product quality and meet the request for utilization.

each wire distillate

raffinate oil

hydrogenation complement refining dewaxed oil

deasphalted oil

extract oil

wax-beBiblioteka ring oillubricant base oil

The process of hydrogenation complement refining (antitone sequence)

solvent-refined oil

feed pump

storage tank

circulating hydrogen compressor

vapor liquid separator

① heating furnace ② the first pour-point reactor ③ the second pour-point reactor ④ refined reactor ⑤ low pressure separator ⑥ vapor liquid separator ⑦ liquid collection tank ⑧ stripping tower

hydrogenation unit

柴油加氢精制组成单元

reaction unit of heating furnace 加热炉反应单元

product separation 产品分离单元

recycling hydrogen unit 循环氢单元

dry-gas desulfurization unit 干气脱硫单元 membrane separation unit 膜分离单元

expansion parts

柴油加氢精制装置由加热炉反 应单元、产品分离单元和循环 氢单元等三部分组成。作为扩 充部分有:干气脱硫单元,膜 分离单元等

The process of hydrogenation complement refining (positive sequence)

solvent refining

The process of Hydrogenation pretreatment

after-refining solvent deaxing

The process of high-pressure hydrogenation aftertreatment

the catalytic dewaxing process flow diagram high pressure separator