电极制作

石墨电极加工方法

本文精辟地介绍了石墨电极材料特性和加工特点,并以挂机面板注射模定模芯石墨电极为例详细阐述了普通石墨电极的加工方法和编程要点,通过采用石墨电极取代铜电极进行模具制造,大大缩短了模具的制造周期,提高了劳动生产效率,降低了模具的制造成本。

近年来随着精密模具及高效模具(模具周期越来越短)的推出,人们对模具制作的要求越来越高,由于铜电极自身种种条件的限制,已越来越不能满足模具行业的发展要求。

石墨作为EDM电极材料,以其高切削性、重量轻、成形快、膨胀率极小、损耗小、修整容易等优点,在模具行业已得到广泛应用,代替铜电极已成为必然。

一、石墨电极材料特性C加工速度快、切削性高、修整容易石墨机加工速度快,为铜电极的3~5倍,精加工速度尤其突出,且其强度很高,对于超高(50~90mm)、超薄(0.2~0.5mm)的电极,加工时不易变形。

而且在很多时候,产品都需要有很好的纹面效果,这就要求在做电极时尽量做成整体公电极,而整体公电极制作时存在种种隐性清角,由于石墨的易修整的特性,使得这一难题很容易得到解决,并且大大减少了电极的数量,而铜电极却无法做到。

2.快速EDM成形、热膨胀小、损耗低由于石墨的导电性比铜好,所以它的放电速度比铜快,为铜的3~5倍。

且其放电时能承受住较大电流,电火花粗加工时更为有利。

同时,同等体积下,石墨重量为铜的1/5倍,大大减轻EDM的负荷。

对于制作大型的电极、整体公电极极具优势。

石墨的升华温度为4200℃,为铜的3~4倍(铜的升华温度为1100℃)。

在高温下,变形极小(同等电气条件下为铜的1/3~1/5),不软化。

可以高效、低耗地将放电能量传送到工件上。

由于石墨在高温下强度反而增强,能有效地降低放电损耗(石墨损耗为铜的1/4),保证了加工质量。

3.重量轻、成本低一套模具的制作成本中,电极的CNC机加工时间、EDM时间、电极损耗等占总体成本的绝大部分,而这些都是由电极材料本身所决定。

石墨与铜相比,石墨的机加工速度和EDM速度都是铜的3~5倍。

一种双极射频手术电极的制作方法

双极射频手术电极制作方法在医疗器械领域,射频手术电极是一种常见而重要的辅助工具,用于进行各类介入性手术。

其中,双极射频手术电极因其在手术中的双向导电性能和较强的穿透力,广泛应用于肿瘤治疗、神经介入、心脏介入等领域。

本文将从材料准备、电极制作、导电性能检测等方面,介绍一种高质量双极射频手术电极的制作方法。

1. 材料准备1.1 选择合适的导电材料双极射频手术电极的导电材料是整个制作过程中的重要基础。

一般来说,金属材料如不锈钢、钼钨合金等都是常见的选择,其具有良好的导电性和稳定的化学性能。

在选择导电材料时,需考虑其在人体内的生物相容性和耐腐蚀性,以确保手术安全和电极的长期使用寿命。

1.2 硅橡胶或生物医用聚合物除了导电材料外,双极射频手术电极的外层绝缘材料也需要特别注意。

硅橡胶或生物医用聚合物是常用的材料,其具有良好的柔韧性和耐高温性能,可以有效保护电极内部的导电部分,同时确保手术操作时的安全性。

2. 电极制作2.1 制作导电部分选定合适规格的导电材料,并进行切割、钻孔等加工工艺,以制作出双极射频手术电极的导电部分。

在这一过程中,需严格控制加工工艺,确保电极的尺寸精确度和表面光洁度,以提高电极的导电性能和使用寿命。

2.2 封装和固定在导电部分制作完成后,需将其封装在硅橡胶或生物医用聚合物的外层绝缘材料中,并进行固定。

采用专业的封装工艺和固定方法,可以确保电极内部的导电部分与外层绝缘部分紧密结合,避免在手术操作中出现电极松动或绝缘破损等问题。

3. 导电性能检测制作完成的双极射频手术电极需进行导电性能检测,以确保其满足手术需求。

可采用恒压法、电流-电压法等检测方法,对电极的导电性能和绝缘性能进行定量和定性分析。

只有通过严格的导电性能检测,才能保证电极在手术操作中的稳定性和安全性。

总结与回顾通过以上所述的制作方法,我们可以获得一种高质量的双极射频手术电极。

经过严格的材料准备、电极制作和导电性能检测,该电极具备良好的导电性能、较强的穿透力和稳定的操作表现,适用于各类介入性手术。

电极制作要点

一. 拆电极原则

1. 能够直接加工的要直接加工出来(特殊外观要求除外)

2. 要考虑电极的用料,平移、旋转、组合(从节约材料成本方面考虑)

3. 要考虑电极加工的可行性与方便性(从电极的加工方面考虑)

4. 插穿面、碰穿面、枕位要与胶位分开拆(留置余量不同,避免产生圆角)

二. 拆电极注意事项

1. 形体需要偏置再拉伸

形体是曲面或者斜面时(直身除外)需要偏置后再拉伸

2. 电极拉伸直身位时候要注意垂直

拉伸截面不水平时,拉伸体是倾斜的

拉伸时注意指定方向,避免拉伸引起倒勾造成不能正常编程加工

3. 倒勾电极要注意处理

遇到倒勾面要与工程师沟通修改档案或者以减胶方式处理(即电极留少点,工件钢料留多点)

4. 两电极相接处需要延伸重合

由于电极需要放火花间隙(火花位),两电极相接处需要延伸重合

5. 电极区域需要适当延伸

6. 电极面工件面避免断差

7. 拆电极要注意加工的方便性

8. 侧打电极图纸表示方法

本帖隐藏的内容

9. 深度过深是可以考虑分开拆

整体电极——深度过高,电极难加工(骨位易变形),EDM放电时间久

分拆电极——更显灵活性,第一个电极可以侧打提高效率,第二个电极竖立打,电极深度不高EDM时间短

10. 骨位电极防止变形

骨位电极避开边需要做加强筋

加强部分需要拔模,电极加工避免刀柄与工件产生摩擦。

电解池设计和电极制作

• 漏夜 • 污染 • 边缘效应(有气体析

出时,特别显著)

2005-10-12

16

2005-10-12

17

3

工作电极制作3

将电极热压到PTFE或 Kel-F电极套中:只能 征对规则形状的电极, 特别是圆形。 优点:制作简易 缺点:边缘效应、污染

工作电极制作4

可做成多级结构的 电极套。 --目前最常用的 电极制作方式

E = E0 + RT ln aO x = E0' + RT ln [Ox]

nF aRed

nF [Re d ]

•第一类参比电极: 即金属/金属离子电极(Ag/Ag+)

E = E0 + RT ln a(M n+ ) = E 0' + RT ln[M n+ ]

2005-10-12

优点:

易于清洗,对电极要求较高

18

2005-10-12

19

工作电极制作5

单晶电极材料或ITO电 极,可以用压的方式:

优点: 面积大小直接决定于O圈 电极易于彻底清洁处理

缺点: O圈污染(采用氟胶,超纯水长时间煮) 应用范围较局限(如STM)

2005-10-12

20

2005-10-12

实验电化学

2005 级 电化学研究生

2005 秋季

主讲教师

• 杜荣归 • 董全峰 • 胡融刚 •任 斌 •汤 儆 • 颜佳伟 • 周志有

副教授 rgdu@ 副教授 qfdong@ 博 士 rongganghu@ 教 授 bren@ 博 士 jtang@ 博 士 jwyan@ 博 士 zhouzy@

特殊的工作电极

不极化电极的制作

不极化电极的制作

(1)将瓶用清水洗净,或放入沸水中

将污物或有机物除去,以保证瓶

底部素瓷的毛细孔通畅。

(2)铜棒或铜条用细砂纸擦净,或浸

在15~20%的硝酸溶液中洗涤2

—3秒钟后用清水洗净,棉花擦

干。

(3)将硫酸铜(CuSu4、5H2O化学纯),

倒入蒸馏水搪瓷缸中加热煮沸,

使硫酸铜在蒸馏水中完全溶解,

达到饱和状态,并过滤。

(4)将煮沸后的饱和硫酸铜溶液倒

入瓶内,必须保证铜棒浸入溶液

深度大于5cm以上。

(5)测定电极极差。

将两个不极化电

极放在装有硫酸铜溶液的瓷缸

或玻璃缸内,用数字万用表测量

的极差若大于2mV应将铜棒抽

出放入装有硫酸铜溶液的同一

缸中。

测量两个铜棒的极差,若

超过1mV,应将铜棒再放入硝

酸溶液中洗净,极差变化小于

0.01mv/5分钟。

丝网印刷电极制作

第五章丝网印刷电极制作丝网印刷技术是一种广泛应用的实用技术。

在电子技术领域应用方面,对丝网印刷的要求很高。

要求尺寸精度高、分辨率高、工艺稳定性好、可靠性好。

丝网印刷技术包括丝网制版技术和印刷技术。

丝网版及其制作技术是丝网印刷技术的关键技术,也是丝网印刷技术区别于其他技术之处。

丝网印刷技术在太阳电池电极制作工艺上的应用,从制造工艺学原理来看,其特点在于浆料对半导体基片的非平衡少数载流子寿命、表面复合速率、欧姆接触电阻率等物理特性有着重要的影响。

因此,在实践中,对电极浆料及其烧结工艺要给予特别的注意。

5.1可印材料和丝网印刷制作太阳电池电极的厚膜材料称为太阳电池电极浆料。

太阳电池电极浆料通常由金属粉末与玻璃粘合剂混合并悬浮于有机液体或载体中。

其中金属粉末所占的比例决定了厚膜电极的可焊性、电阻率、成本。

玻璃粘合剂影响着厚膜电极对硅基片的附着力。

这种粘合剂通常由硼硅酸玻璃以及铅、铋一类的重金属占很大比例的低熔点、活性强的玻璃组成。

另外,太阳电池电极浆料印刷烧结后的厚膜导体必须和半导体基片形成良好的欧姆接触特性,因此,还添加一些特定的掺杂剂。

浆料由专业制造商制造销售,其制造过程通常是将所需的玻璃变成粉料,再用球磨机研磨到适合丝网印刷的颗粒度,大约〜微米。

金属粉料用化学方法或超音速喷射制成。

将这些粉末放在搅拌器中与有机载体湿混,然后再用三滚筒研磨机混合。

作为丝网印刷用的浆料需要具有触变性,属于触变混合物。

在加上压力或(搅拌)剪切应力时,浆料的粘度下降,撤除应力后,粘度恢复。

丝网印刷浆料的这种特性叫做触变性。

在丝网印刷过程中,浆料添加到丝网上,由于较高的粘度而“站住”在丝网上;当印刷头在丝网掩模上加压刮动浆料时,浆料粘度降低并透过丝网;刷头停止运动后,浆料再“站住”在丝网上,不再作进一步的流动。

这样的浆料特别适合于印刷细线图形。

因为浆料的流体特性非常复杂,在添加有机载体调节涂料粘度时要特别注意。

粘度容易调到规定值,浆料的其他性质同时也会改变;因此,即使粘度与以前样品相同,也可能会得到不同的参数。

电极制造的工艺步骤

电极制造的工艺步骤电极制造是一种制造电池和电子器件的关键工艺,包括电池电极制备、电极片剪切、电极活化、电极混合、电极涂布等重要步骤。

下面将详细介绍电极制造的工艺步骤。

1.电池电极制备电极制备是首先将电极材料制备成薄片状,以满足电池组装的要求。

常见的电极材料有锂离子电池的正极材料锂钴酸锂和负极材料石墨等。

电极材料经过粉碎、混合、干燥等步骤处理后,使用涂布工艺将电极材料涂布在导电剂上,形成电极混浆。

2.电极片剪切电极混浆在涂布完成后需进行剪切加工,将电极片剪成所需尺寸。

通常采用卷取成卷的混浆,然后通过多刀切割机将其剪切成较细的电极片。

电极片剪切过程中需要保持良好的刀具刃口,控制剪切速度和压力,确保电极片切割的尺寸准确。

3.电极活化电极混浆在剪切后需要进行活化处理,以提高电极的电化学性能。

常见的电极活化方法有热处理、高温煅烧等。

热处理可以使得电极混浆中的有机成分被分解,提高电极的导电性;而高温煅烧可以提高电极材料的结晶度和电化学性能。

4.电极混合电极混合是将活化后的电极材料与聚合物粘结剂、导电剂等混合均匀。

电极混合的目的是使电极材料与导电剂、粘结剂等充分接触,形成均匀的电极混浆,提高电极的导电性和稳定性。

通常采用搅拌机进行混合,搅拌的时间和速度需要控制得当。

5.电极涂布电极混合完成后,需要进行涂布工艺,将电极材料涂布在导电剂上。

涂布方法包括刀涂法、卷料涂布法、喷涂法等。

刀涂法是将电极混浆涂布在退火铝箔基片上,然后进行压片、干燥等工艺;卷料涂布法是将电极混浆连续涂布在滚筒上,然后与导体基片贴合,形成电极层。

喷涂法则是通过雾化和喷嘴将电极混浆喷洒在导电器上,形成均匀的电极层。

6.电极干燥电极涂布完成后,需要进行干燥处理,将电极内部的溶剂蒸发出去,实现电极层的固化。

常见的干燥方法有热风干燥、真空干燥等。

在干燥过程中需要控制好温度和湿度,避免电极层出现龟裂或起皱等问题。

7.电极滚压电极干燥后,需要进行滚压工艺,将电极层与导体基片紧密结合,提高电极的导电性。

干法电极制备

干法电极制备干法电极制备是一种用于生产电池和超级电容器等电化学设备中的方法。

干法制备电极相对于湿法制备电极来说更加简单、高效,并具有一些独特的优势。

下面将详细介绍干法制备电极的过程和原理。

首先,干法电极制备的基本步骤通常包括原料准备、混合和成型、热处理和表面处理等。

原料准备阶段是选择和准备适当的活性物质和导电剂,以及其他所需添加剂。

在混合和成型阶段,将活性物质、导电剂和添加剂等混合均匀,并通过压制或喷涂等方式将混合物成型为所需形状和尺寸的电极。

接下来,通过热处理,将电极放入高温炉中进行煅烧或热解等处理,以改善电极的结构和性能。

最后,在表面处理阶段,通过涂覆或浸渍等方法,在电极表面形成保护性的膜层,提高电极的循环寿命和稳定性。

干法电极制备的原理主要涉及活性物质、导电剂和添加剂的选择和控制,以及热处理和表面处理对电极性能的影响。

在选择活性物质时,需要考虑其性能和反应动力学等因素。

例如,在锂离子电池中,通常选择具有高锂离子嵌入/脱嵌容量和较低漂移反应速率的材料作为活性物质。

导电剂的选择主要考虑其导电性能和化学兼容性。

添加剂的添加可以改善电极的导电性和化学稳定性等方面的性能。

热处理对电极的结构和性能有着重要的影响。

通过高温煅烧或热解,可以使电极材料颗粒更加紧密地连接在一起,形成连续的导电网络。

同时,热处理还可以消除材料内部的缺陷和杂质,提高电极的导电性和结构稳定性。

此外,热处理还可以通过控制温度和时间等参数,调节电极的晶体结构和物相组成,以提高电极的电化学性能。

表面处理可以形成一层保护性的膜层,提高电极的循环寿命和稳定性。

常用的表面处理方法包括涂覆和浸渍等。

涂覆方法通过将一层化学稳定的材料涂覆在电极上,形成一层保护膜,防止电极材料与电解质的直接接触。

浸渍方法通过将电极浸入具有化学稳定性的溶液中,让其渗透进电极孔隙中,形成一层保护性的膜层。

总之,干法电极制备是一种简单、高效的电极制备方法,通过选择适当的材料和添加剂,进行热处理和表面处理,可以获得具有优异性能的电极。

利用LIFT-OFF工艺制作金属电极

利⽤LIFT-OFF⼯艺制作⾦属电极在材料、微电⼦等研究课题中,制作⾼品质的电极是准确反映材料或者器件本⾝性能的前提条件,为此我们需要制作⼀个⾼品质的电极。

在此,光刻中剥离(lift-off)⼯艺是我们制作电极的基础⼿段。

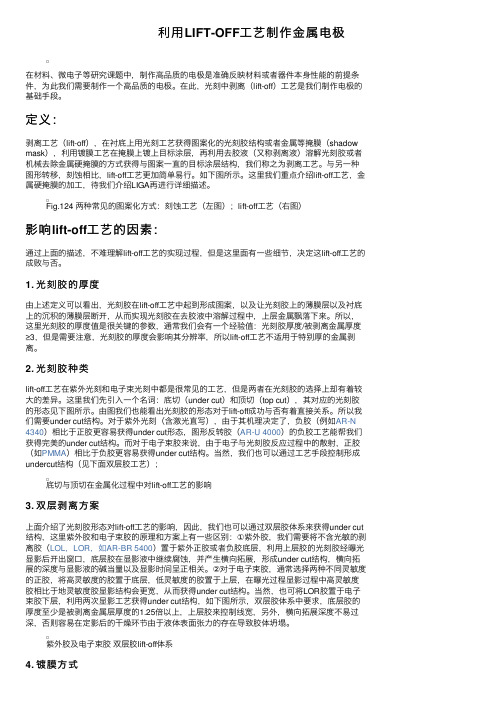

定义:剥离⼯艺(lift-off),在衬底上⽤光刻⼯艺获得图案化的光刻胶结构或者⾦属等掩膜(shadow mask),利⽤镀膜⼯艺在掩膜上镀上⽬标涂层,再利⽤去胶液(⼜称剥离液)溶解光刻胶或者机械去除⾦属硬掩膜的⽅式获得与图案⼀直的⽬标涂层结构,我们称之为剥离⼯艺。

与另⼀种图形转移,刻蚀相⽐,lift-off⼯艺更加简单易⾏。

如下图所⽰。

这⾥我们重点介绍lift-off⼯艺,⾦属硬掩膜的加⼯,待我们介绍LIGA再进⾏详细描述。

Fig.124 两种常见的图案化⽅式:刻蚀⼯艺(左图);lift-off⼯艺(右图)影响lift-off⼯艺的因素:通过上⾯的描述,不难理解lift-off⼯艺的实现过程,但是这⾥⾯有⼀些细节,决定这lift-off⼯艺的成败与否。

1. 光刻胶的厚度由上述定义可以看出,光刻胶在lift-off⼯艺中起到形成图案,以及让光刻胶上的薄膜层以及衬底上的沉积的薄膜层断开,从⽽实现光刻胶在去胶液中溶解过程中,上层⾦属飘落下来。

所以,这⾥光刻胶的厚度值是很关键的参数,通常我们会有⼀个经验值:光刻胶厚度/被剥离⾦属厚度≥3,但是需要注意,光刻胶的厚度会影响其分辨率,所以lift-off⼯艺不适⽤于特别厚的⾦属剥离。

2. 光刻胶种类lift-off⼯艺在紫外光刻和电⼦束光刻中都是很常见的⼯艺,但是两者在光刻胶的选择上却有着较⼤的差异。

这⾥我们先引⼊⼀个名词:底切(under cut)和顶切(top cut),其对应的光刻胶的形态见下图所⽰。

由图我们也能看出光刻胶的形态对于lift-off成功与否有着直接关系。

所以我们需要under cut结构。

对于紫外光刻(含激光直写),由于其机理决定了,负胶(例如AR-N 4340)相⽐于正胶更容易获得under cut形态,图形反转胶(AR-U 4000)的负胶⼯艺能帮我们获得完美的under cut结构。

放电原理、电极的制作讲解

放電原理、電極的制作講解放電原理:在電流的作用下,利用高頻脈寬電壓擊穿液體介質腐蝕工件的一種加工方法.加工流程:打開電源-----檢查機器是否正常-----裝夾、校正電極工件-----對刀-----調整參數-----加工.一、加工注意事項1. 裝夾前先把工件毛邊和工作磁臺清潔乾淨.2. 選擇合适的擋塊,厚度在工件的2/3之間.3. 加工沒磁性的工件,周邊必須用擋塊固定、避免磁邊不夠工件移位.4. 每次擺放工件,必須將油和碳渣清掃乾淨,並將工件順著擋塊靠邊上推.二、校表先把校表的針頭調整平行,然後將表與工件擺成15°左右,最後分別校正x 軸、y軸,視擦表針的轉動,直到零位,確認完成加工.三、視圖和工件的檢測1、視圖有第一角法和第三角法.第一角法由主視圖、左視圖、俯視圖三部分組成.第三角法由主視圖、右視圖、仰視圖三部分組成.2、工件的檢測:電極檢測,對圖需首檢、度量尺寸是否正確,若NG則退回相關單位。

3、電極對刀分兩种:(1) 聽聲音:優點是不易碰傷電極.缺點是由於工件電極上的毛刺和油未擦乾淨,誤差較大0.001~0.020mm;(2) 看火花:優點是放電能去掉工件的毛刺和油,誤差較小(0.005~0.010);缺點是電極與工件的外觀有碰傷的痕跡.4、一些特殊工件的加工方法:(1) 電極和工件都有斜度,碰數時電極與工件在同一高度碰數,只能用聽聲音碰數,但必須把電板和工件的毛刺、油擦乾淨.(2) 加工鋁材或鎢鋼先調出機床相關的參數,如億曜放電機可選用銅對鋁、銅對鎢鋼等特殊參數加工.機床內部的參數是不能隨便改變的.(3) 加工包材模、衝模,首先要檢查工件的外觀尺寸是否正確,再找工件的基準面碰數.電流和脈寬的調整:在正常運作的情況下,電流的增加,脈寬隨著增加,隨電流的減少而減小.四、加工輔助參數(1) 亞特參數表BT A0高壓允許0-5AT A 3 低壓允許0.5-30PA µs 120 脈衝允許0.5-1800PB µs 4 脈寬允許1-12T 伺服靈敏度1-12 通常5-74 間隙電壓1-12 4-6 40V-60V之間TON 5 機頭往下停留時間進刀口時間TOFF 5 機頭往上開起距離退刀距離.+ 極性切換OFF 間歇噴油(2) 功能表油位檢測(關)睡眠開關(關)Z軸鎖定(關)Z軸尋邊(關)機頭進退刀(開)伺服快速度(開)擴孔配合(關)< 1 >. COPPER+ STEEL- 銅對鋼< 2 >. GAPHITE+ STEEL- 石墨對鋼< 3 >. CU、TUNGSTEN- TUNGSTEN CARBIDE + 銅鎢對碳化鎢< 4 >. STEEL+ STEEL- 鋼對鋼< 5 >. COPPER+ COPPER+ 銅對銅五、熒幕照明(亞特)1. 工作座標工作座標2. 記憶座標記憶座標3.加工輔助參數表加工深度設定1-12段游標如起始詳節記號4. 放電參數表5.加工控制功能表記憶坐標將游標移至MZMOMZ ENT六、放電加工方法1.在加工片針時,由於工件小易變形,可先留工藝臺,放完後再用磨床把工藝臺加工到位.2.加工時注意工件變形的幅度.(例如,加工BTB片針,開始它的變形幅度在0.01~0.03mm,後來在加工過程采用兩邊反復的方法,分四次放完,精度已達到更佳的效果.3.加工base-72-houpush-k2滑塊時,由於工件薄變形大,後來與磨床協商改良後,研磨先把易變形的部位留工藝臺,放電完成後,再把工藝臺去擺,並調整放電參數.4.根據工件的形狀考慮加工方法:一般零件加工可按圖紙的工藝要求和放電的參數調整達到相應的精度.5.部分零件的清角為達到更佳的效果,加工前先留觸刃,並檢查電極是否有利角.6.部分片針或小零件變形幅度不大,可直接研磨和放電到位.7.加工BTB的零件時根據工件的大小/長短,選擇加工方法,如工件小不易變形可一次性放到位,其它可光粗放一次,再精放到位.七、電極的制作要求1.複雜的電極一次成型困難,可分開加工,但要考慮導電的性能.2.不規則形狀的電極,應做基準面,便於座標測量.3.比較薄的電極,必須加裝輔助線路、使放電面積均勻.4.小徑深孔電極,采用管狀電極排渣效果好.5.加工穿孔模具、電極不能過厚,預防工件排屑困難,影響加工進度.八、電極的原理放電的原理:在電流的作用利用高頻脈寬電壓擊穿液介質腐蝕工件的一种加工方法.1.放電加工的優點是:不受材料硬度的限制,電極和工件之間作用力小;操作容易,便於自動加工.2.放電加工的缺點是:必須制電極,加工部分形成殘留變質層.放電間隙使加工誤差增大,加工精度受電極損耗的影響.3.電極的設計與製作:是放電加工的一個重要環節.其電極材料的選用,電極結構與尺寸的設計,都直接影響到放電加工的質量與成本.4.電極的材料:根據放電加工的原理可知,任何導電材料,都可以用作電極.但應盡量選擇損耗小,加工穩定性高,加工生產率高,機械加工性能好,價格低廉的材料,常用有紫銅、石墨、鋼、青銅、銅鎢合金、銀鎢合金等.5.電極的結構分三類:整體、鑲拼、組合.不規則形狀電極應製作基準面,便於座標測量.6.電極的火花位的預留量,一般情況下,粗公單邊0.10mm,精公單邊0.040mm,但對於加工面積大,必須做三個電極,粗公單邊0.30mm,中公單邊0.20mm,精公單邊0.50mm.一些帶錐度且放電位置淺的可不留火花位.R即半徑只留單邊火花位,所有的電極落差都不留火花位.九、電極材料的認識凡是導電性良好的物質均可用來作電極材料,而最好的電極材料應具備最高的熔點和最低的電阻,但電極的成本占總加工費用極高.因此對於電極材料選以上均較常見的電極材料,其中以電解銅采用最廣.銀鎢、銅鎢:因價格昂貴一般采用小形精密加工電子模具較多,主要特性是耐清耗,機械加工銳角成形容易.石墨:耐消耗,加工效率高,但材質鋼性低,銳角容易崩裂,在中粗加工采用較廣.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4、两物相粘后须夹实或捆压,或采用专用夹具,也可自由粘接。

5、粘接直面、倒挂面时,涂胶后必须用不干胶纸帮贴,或502胶定位,24小时后去掉不干胶带。

6、沙锅、搪瓷壶、铜锡器渗漏,粘后用铝片布块复贴,胶补2天后水壶在火炭上烧煮,不脱胶

【电极制作】

1.试片的表面处理:

将实验所用钢或铜片至于烧杯中,用丙酮密封浸泡24小时,浸泡后用医用棉花蘸取丙酮反复拭擦表面,以去除钢表面的氧化层以及防腐蚀油,避免其对电极导电性的影响。最后把试片置于通风处晾干。

(2)电极模具制作:在有机玻璃板上贴上双面胶,双面胶黏贴一定要平整。把pvc管粘在有机玻璃板上,连接好导线的试片粘在pvc管内,尽量使pvc管内除试片之外的空间均匀的分布,钢和pvc管的黏贴一定要牢固。

(3)电极制作:将混合好的504胶,充分搅拌均匀后灌入pvc管中,灌注过程不宜过快,直到完全浸没试片以及裸露的铜导线。灌注过程中要用牙签搅拌,以防止试片周围出现气泡。灌注好后将整块玻璃板放在通风处晾干48小时,直到胶完全固化。

【504胶份,乙管1份,可在盘内调匀,两胶应随用随调、拌匀调和为好,调和后的胶液须半小时用完。

2、被粘物表面应清洁干净,吹干,金属、铜片、钢铁粘前须用丙酮擦洗,干后再涂胶。

3、涂胶后,常温1-6小时固化;40度-50度1-2小时固化;涂胶24小时后可使用;十天后粘力更佳。阴冷潮湿天,需在15-25度温室里粘接为好。

2.制作电极材料的准备:

首先将铜导线剪成每段约20cm长,并将铜导线两头的绝缘皮剪去1cm。再截取pvc管,每段约15cm高,将截取下来的pvc管用60目砂纸打磨,去除表面不平整的部分,打磨光滑后用洗洁精洗净,再用无水乙醇清洗,最后至于空气中晾干。准备15×30cm的表面平整有机玻璃板一块,用洗洁精清洗有机玻璃板的表面,清洗后至于通风处晾干。

3.电极制作:

(1)试片与铜导线的链接:采用两种方法链接,方法一:采用电焊方法链接:先用钳子弯曲铜导线一头的裸露铜线部分,使其与导线成45°角,用60目砂纸打磨裸露部分,防止铜线上覆盖有绝缘漆影响电极导电,再以松香为助焊剂,将焊锡缠绕在打磨过的铜线上,等电烙铁温度适中时将导线焊在E52100钢上,焊好后要轻晃导线,以检查焊接是否牢固;方法二采用机械方法链接:铜导线的处理方法与前一种方法中的相同,用锯子把试片表面锯出深约为1mm的缝隙,再将处理过的一头铜线砸进缝隙中,同样连接后要轻晃导线,以检查焊接是否牢固。用两种方法制作电极时均要注意,尽量保持连接后铜导线与钢的上表面垂直,且连接点尽量至于钢上表面的中心位置。

4.电极表面处理:

将制作好的电极从有机玻璃板上取下,有机玻璃板用乙醇浸泡后清洗干净。用60目的水性砂纸打磨电极,去除电极表面的双面胶并使电极表面平整,再依次用100目、150目、240目、320目、340目、400目、600目、800目、1000目、1200目水性砂纸打磨,直至电极表面光滑平整且没有磨痕,打磨时要注意一定按一个方向进行打磨,用力要均匀,每换一目砂纸都要将电极旋转90°后再沿着一个方向打磨,直至新的磨痕完全覆盖旧的磨痕才能换下一目砂纸。打磨好的电极用无水乙醇在超声波中清洗10分钟,清洗后将电极取出置于空气中晾干,放在装有硅胶的密封袋中密封保存。