压铸件PPAP控制计划

铸件质量控制计划

铸件质量控制计划一、背景介绍铸件是制造业中常见的一种零部件,广泛应用于汽车、航空航天、机械设备等领域。

为了确保铸件的质量,提高产品的可靠性和安全性,制定一份科学合理的铸件质量控制计划是非常必要的。

二、目标和目的铸件质量控制计划的目标是确保铸件的质量符合设计要求和客户需求,并通过控制生产过程中的关键环节,减少缺陷率,提高生产效率和产品质量。

三、质量控制计划内容1. 质量标准和规范明确铸件的质量标准和规范,包括尺寸、外观、材质、力学性能等要求,确保铸件能够满足设计和客户的要求。

2. 原材料控制严格控制原材料的质量,确保原材料符合标准要求。

制定原材料采购的标准和流程,对供应商进行评估和审核,并建立供应商的质量管理体系。

3. 工艺控制制定详细的工艺流程和操作规范,确保每个生产环节都符合标准要求。

包括铸造温度、熔炼时间、冷却速度等参数的控制,以及铸件表面处理、热处理等工艺的规范。

4. 设备管理对生产所使用的设备进行管理和维护,确保设备的正常运行和准确性。

定期进行设备的检查、校准和维修,确保设备的稳定性和可靠性。

5. 检验和测试制定完善的检验和测试方案,包括铸件的外观检查、尺寸测量、材质分析、力学性能测试等。

建立质量检验记录和数据分析,对不合格品进行追溯和处理。

6. 过程控制通过过程控制,监控生产过程中的关键参数,及时发现和纠正异常情况,确保产品质量的稳定性和一致性。

建立过程控制指标和监控方法,对生产数据进行统计和分析。

7. 培训和意识提升加强员工的培训和意识提升,提高员工对质量控制的重要性和责任感。

定期组织质量培训和知识分享,建立良好的质量文化和团队合作精神。

8. 持续改进不断改进铸件质量控制计划,通过分析数据和问题,寻找改进的机会和措施。

建立质量改进的机制和流程,推动全员参与质量管理和持续改进。

四、组织实施和责任分工1. 设立质量控制小组,由质量经理或质量主管负责组织和协调质量控制工作。

2. 指定质量控制人员,负责执行和监督质量控制计划的实施。

控制计划与PPAP培训心得

控制计划与PPAP培训心得在当今高度竞争的市场环境中,企业需要不断提高自身的产品质量、降低产品的缺陷率,来满足客户的需求。

为了达到这一目标,控制计划与PPAP(过程生产部件批准程序)培训成为了企业必不可少的一部分。

本文将围绕控制计划与PPAP培训的内容和心得展开讨论。

一、控制计划控制计划是一种系统的方法,用于监控和管理产品质量。

通过对过程的测量、分析和监控,可以确保产品达到预定的质量要求。

控制计划通常包括以下几个步骤:1. 确定关键特性:首先,需要确定产品的关键特性,这些特性直接影响产品的质量和性能。

通过对关键特性的分析,可以确定产品的设计和生产过程的关键点。

2. 制定控制计划:在确定了产品的关键特性之后,需要制定相应的控制计划。

控制计划包括测量方法、检测频率、允许的偏差范围等内容。

3. 实施控制计划:一旦确定了控制计划,就需要开始实施。

这包括产品的检测、测量、监控和记录。

4. 持续改进:控制计划并不是一成不变的,需要根据实际情况进行持续改进。

通过对数据的分析和反馈,可以不断改进控制计划,提高产品的质量和性能。

二、PPAP培训PPAP是过程生产部件批准程序,是一种用于验证过程和确认产品符合客户需求的方法。

PPAP培训通常包括以下内容:1. PPAP的概念和要求:首先,需要了解PPAP的概念和要求。

这包括PPAP的目的、范围、要求内容等。

2. PPAP的具体步骤:其次,需要了解PPAP的具体步骤。

这包括确定过程能力、审核产品设计、确认生产过程能力、验证测量系统分析等。

3. PPAP的文件要求:最后,需要了解PPAP的文件要求。

这包括PPAP文件的准备、审批和保留等内容。

三、控制计划与PPAP培训的心得1. 对于控制计划的理解:通过控制计划的学习和实践,我深刻地理解了产品的关键特性和控制计划的重要性。

只有通过对产品关键特性的科学分析和控制,才能保证产品质量的稳定性和可靠性。

2. 对于PPAP培训的认识:PPAP培训使我对客户需求和产品质量的要求有了更清晰的认识。

压铸产品开发管理流程apqp

压铸产品开发管理流程apqp 下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!APQP(Advanced Product Quality Planning)即产品质量先期策划,是一种结构化的方法,用来确定和制定确保某产品使顾客满意所需的步骤。

压铸控制计划范例

压铸控制计划范例【背景】压铸是一种常用于生产大型、复杂零件的加工工艺。

该工艺使用高压将熔化金属注入压铸模具中,然后通过冷却和凝固来形成所需的零件。

为了确保产品质量,减少缺陷和增加生产效率,需要制定一份压铸控制计划。

【目标】该压铸控制计划的目标是确保生产的压铸零件符合规格要求,并提高产品质量和生产效率。

【内容】1.质量控制-制定合格品标准:明确压铸零件的尺寸、表面光洁度、材料硬度等质量要求。

-制定首件检验标准:确保生产出的第一件产品满足质量标准。

-制定过程控制标准:对压铸工艺中的各个步骤、参数进行监控和控制,确保产品质量稳定。

-制定末件检验标准:对生产出的每个压铸零件进行全面检验,确保产品质量符合要求。

2.设备维护-制定设备维护计划:定期对压铸设备进行保养和维护,确保设备正常运行,减少故障发生率。

-制定备用设备准备计划:在设备故障时,及时准备备用设备,避免生产中断。

-建立设备维修记录:记录设备维护和维修情况,为以后的维护提供参考。

3.员工培训-制定员工培训计划:定期培训压铸操作人员,提高其操作技能和质量意识。

-建设员工技能档案:记录员工培训情况和技能水平,为岗位调整和晋升提供依据。

-开展质量安全培训:加强员工的质量和安全意识,确保操作规范和安全生产。

4.数据分析-收集生产数据:定期收集压铸生产的相关数据,如生产数量、不良品数量等。

-进行数据分析:通过对数据的统计和分析,找出生产中的问题和改进措施。

-制定改进措施:根据数据分析结果,制定相应的改进措施,优化生产流程和工艺。

5.过程改进-建立问题反馈机制:鼓励员工提出问题和改进意见,并建立相应的反馈机制。

-进行改进措施评估:对提出的改进措施进行评估和实施,确保改进效果。

-持续改进:不断进行过程改进,提高压铸生产质量和效率。

【执行】该压铸控制计划由相关部门和人员执行,包括质量部、生产部、设备维护人员和培训人员。

各部门和人员要按照计划的要求进行工作,并定期进行评估和改进。

(PPAP 控制计划)铝压铸垫块PPAP 控制计划表 (version 1)(1)

每批

自检/巡检/检验 记录表

返工

加工中心

游标卡尺

70

铣槽

数控车床

游标卡尺

80

车锥面

尺寸 外观 尺寸

22.2±0.1 深1±0.1 无污渍、无毛刺

Φ12.6±0.1 深1.5±0.1

游标卡尺 100% 每件

5次

每批

自检/巡检/检验 记录表

报废/返工

目测

100% 每件

5次

每批

自检/巡检/检验 记录表

返工

报废/返工

Φ13.5±0.1 深1.7±0.1

游标卡尺 100% 每件

5次

每批

自检/巡检/检验 记录表

报废/返工

无污渍、无毛刺

目测

100% 每件

5次

每批

自检/巡检/检验 记录表

返工

25.5±0.1mm

游标卡尺 100% 每件

5次

每批

自检/巡检/检验 记录表

报废/返工

无污渍、无毛刺

目测

100% 每件

5次

LOGO

第1页/共2页

□样件 □试生产

■生 产 主要联系人/电话:XXX

控制计划

日期 (编制):

日期 (修订):

版次:1.1

控制计划编号:

零件号/最新更改水平:

核心小组: XXX

零件名称/描绘:铝压铸垫块

供方/工厂批准/日期

供方/工 厂

XXX

供方代 号

其它批准/日期 (如需要)

零件/过 过程名称/操 生产设

特性

特殊特

程编号 作描绘 备/工装 编号

产品

过程 性分类

产品/过程规范/公差

铸件质量控制计划

铸件质量控制计划引言概述:铸件质量控制计划是在铸造过程中制定的一项重要计划,旨在确保铸件的质量符合设计要求,避免缺陷和质量问题的发生。

一个完善的铸件质量控制计划可以提高生产效率,减少成本,提升产品质量,增强企业竞争力。

一、原材料控制1.1 选择合适的原材料:根据铸件的设计要求和工艺特点,选择适合的原材料,确保其化学成份、机械性能和物理性能符合要求。

1.2 原材料检验:对进货的原材料进行严格的检验,包括外观检查、化学成份分析、机械性能测试等,确保原材料质量良好。

1.3 原材料储存:合理储存原材料,防止受潮、受污染等情况发生,保证原材料的质量稳定。

二、铸造工艺控制2.1 设计合理的铸造工艺:根据铸件的结构和要求,设计合理的铸造工艺,包括浇注系统、冷却系统等,确保铸件的密实性和表面质量。

2.2 控制浇注温度和速度:严格控制浇注温度和速度,避免温度过高或者过低导致铸件缺陷,保证铸件内部组织均匀。

2.3 检测铸件温度:通过红外测温仪等设备监测铸件的温度变化,及时调整工艺参数,确保铸件的质量稳定。

三、铸件检测控制3.1 X射线探伤:对铸件进行X射线探伤,检测铸件内部是否存在气孔、夹杂等缺陷,及时发现并进行修补。

3.2 超声波探伤:利用超声波技术对铸件进行探伤,检测铸件的内部结构是否均匀,确保铸件的质量可靠。

3.3 磁粉探伤:采用磁粉探伤技术对铸件进行检测,发现铸件表面是否存在裂纹、夹杂等缺陷,及时处理。

四、表面处理控制4.1 砂型表面处理:对砂型进行喷涂、涂覆等表面处理,保证砂型表面光滑、坚固,避免对铸件表面造成损伤。

4.2 清理铸件表面:清理铸件表面的氧化皮、砂粒等杂质,确保铸件表面光洁,提高铸件的外观质量。

4.3 表面涂层处理:根据需要对铸件进行表面涂层处理,如喷漆、镀层等,提高铸件的耐腐蚀性和美观度。

五、质量记录与追溯5.1 记录生产数据:对每一批次生产的铸件进行详细记录,包括原材料检验报告、生产工艺参数、检测结果等,便于追溯质量问题。

ppap生产控制计划

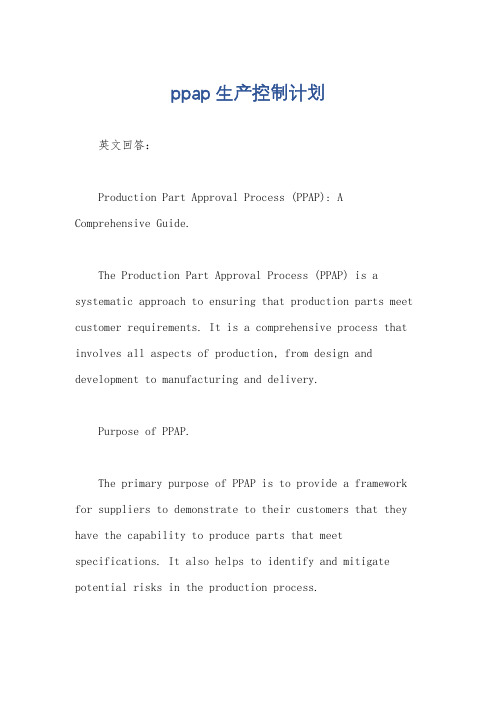

ppap生产控制计划英文回答:Production Part Approval Process (PPAP): A Comprehensive Guide.The Production Part Approval Process (PPAP) is a systematic approach to ensuring that production parts meet customer requirements. It is a comprehensive process that involves all aspects of production, from design and development to manufacturing and delivery.Purpose of PPAP.The primary purpose of PPAP is to provide a framework for suppliers to demonstrate to their customers that they have the capability to produce parts that meet specifications. It also helps to identify and mitigate potential risks in the production process.Elements of PPAP.PPAP consists of 18 elements, which are divided into five levels:Level 1: Design and development.Level 2: Process validation.Level 3: Production part approval.Level 4: Customer acceptance.Level 5: Continuous improvement.Benefits of PPAP.PPAP offers several benefits, including:Improved product quality.Reduced waste and rework.Shorter lead times.Enhanced customer satisfaction.Reduced risk of recalls and liability.How to Implement PPAP.Implementing PPAP involves the following steps:Establish a cross-functional team: This team should include representatives from all departments involved in the production process.Develop a PPAP plan: This plan should outline the specific requirements for each PPAP element.Execute the PPAP plan: This involves collecting and documenting evidence to demonstrate compliance with the plan.Submit the PPAP package to the customer: The package should include all of the evidence collected during the execution of the plan.Obtain customer approval: The customer will review the PPAP package and determine whether or not to approve the parts for production.Conclusion.PPAP is a valuable tool for ensuring that production parts meet customer requirements. It is a comprehensive process that involves all aspects of production, from design and development to manufacturing and delivery. By implementing PPAP, suppliers can improve product quality, reduce waste and rework, and enhance customer satisfaction.中文回答:生产零件批准程序(PPAP),全面指南。

铸件质量控制计划

铸件质量控制计划一、引言铸件是工业生产中常见的零部件,其质量直接影响到产品的性能和可靠性。

为了确保铸件质量符合设计要求,减少缺陷和不合格品的出现,制定铸件质量控制计划是非常必要的。

本文将详细介绍铸件质量控制计划的内容,包括质量目标、质量控制措施、质量检验方法等。

二、质量目标1. 定义质量指标:根据铸件的设计要求和使用环境,明确质量指标,包括尺寸精度、表面质量、力学性能等。

2. 设定质量目标:根据产品要求和市场需求,制定合理的质量目标,如合格品率、不合格品率、返工率等。

三、质量控制措施1. 原材料控制:选择合格的原材料供应商,建立供应商评估体系,确保原材料的质量稳定。

2. 工艺控制:制定详细的工艺流程和工艺参数,确保每个生产环节的操作规范和稳定性。

3. 设备控制:确保生产设备的正常运行和维护,定期进行设备检修和保养,避免设备故障对质量产生影响。

4. 人员控制:培训操作人员,提高其技能水平和质量意识,确保操作规范和质量要求的执行。

5. 环境控制:保持生产环境的清洁和整洁,避免灰尘、杂质等对铸件质量的影响。

四、质量检验方法1. 尺寸检验:使用合适的测量工具,对铸件的尺寸进行检验,包括长度、宽度、高度、孔径等。

2. 表面质量检验:使用目视检查和触摸检查等方法,对铸件的表面缺陷进行检验,包括气孔、夹杂、裂纹等。

3. 力学性能检验:使用万能试验机等设备,对铸件的抗拉强度、屈服强度、延伸率等力学性能进行检验。

4. 化学成分检验:使用光谱仪等设备,对铸件的化学成分进行检验,确保符合设计要求。

5. 无损检测:使用X射线、超声波等无损检测方法,对铸件的内部缺陷进行检验,如气孔、夹杂等。

五、质量记录与分析1. 质量记录:对每批铸件的质量检验结果进行记录,包括尺寸、表面质量、力学性能等数据,建立质量档案。

2. 质量分析:定期对质量记录进行分析,找出质量问题的原因和改进措施,提高铸件的质量稳定性和一致性。

六、质量改进措施1. 持续改进:根据质量记录和分析结果,制定相应的改进措施,包括工艺改进、设备改进、培训改进等。

铸件质量控制计划

铸件质量控制计划一、引言铸件质量控制计划是为了确保铸件生产过程中的质量稳定性和一致性而制定的一项重要计划。

本文将详细介绍铸件质量控制计划的目的、范围、责任分工、质量控制方法和控制指标等内容。

二、目的铸件质量控制计划的目的是确保生产的铸件符合设计要求和客户需求,提高产品质量稳定性和一致性,减少不合格品率,提高客户满意度。

三、范围铸件质量控制计划适用于公司铸件生产过程中的各个环节,包括原材料采购、铸造工艺、熔炼、浇注、冷却、清理、加工等环节。

四、责任分工1. 质量部门负责制定和执行铸件质量控制计划,并监督各个环节的质量控制工作。

2. 生产部门负责按照质量控制计划执行铸件生产工艺,并保证生产过程中的质量稳定性。

3. 采购部门负责选择合格的原材料供应商,并建立供应商质量管理体系。

4. 检验部门负责对生产过程中的铸件进行抽样检验,确保产品符合质量要求。

五、质量控制方法1. 原材料控制:选择合格的原材料供应商,建立供应商质量管理体系,对进货的原材料进行抽样检验,并建立原材料质量档案。

2. 铸造工艺控制:制定标准的铸造工艺流程,包括熔炼温度、浇注温度、冷却时间等参数的控制,确保铸件的内部组织和外观质量。

3. 检验控制:对生产过程中的铸件进行抽样检验,包括外观检验、尺寸检验、化学成分分析、力学性能测试等,确保产品符合设计要求。

4. 过程控制:建立生产过程中的监控点,对关键工艺参数进行实时监测和记录,及时调整工艺参数,确保产品质量的稳定性。

5. 不合格品处理:对不合格品进行分类、追溯和处理,包括修复、报废、返工等,确保不合格品不流入下道工序或客户手中。

六、质量控制指标1. 外观质量:包括铸件表面的缺陷、气孔、夹渣等情况,要求无明显缺陷,表面光洁。

2. 尺寸精度:根据设计要求,对铸件的尺寸进行精确测量,确保尺寸误差在允许范围内。

3. 化学成分:根据客户要求和产品标准,对铸件的化学成分进行分析,确保符合要求。

4. 机械性能:对铸件进行拉伸、硬度等机械性能测试,确保产品的强度、韧性等性能符合要求。

铸件质量控制计划2023简版

铸件质量控制计划铸件质量控制计划1. 简介铸件质量控制计划是为了确保铸件制造过程中质量的稳定性和可靠性而进行的一系列措施和方法的规划和安排。

本文档将介绍铸件质量控制计划的目标、计划内容以及执行步骤。

2. 目标铸件质量控制计划的目标是确保铸件的质量符合规定的标准和要求,同时降低制造过程中的质量风险。

通过有效的质量控制措施,实现以下目标:- 提高铸件的内在质量,减少缺陷率;- 降低生产成本,提高生产效率;- 确保产品符合客户需求和规格要求;- 建立可持续的质量管理体系。

3. 计划内容3.1 质量控制活动在铸件制造的各个环节,需要进行一系列质量控制活动,以确保整个生产过程中的质量稳定性。

3.1.1 材料选择和检验- 确保原材料符合设计要求和标准;- 进行材料的化学成分分析和力学性能测试;- 检验材料的无损检测结果。

3.1.2 铸件模具制造- 模具设计和校核,确保模具的准确性和可靠性;- 模具材料选择和检验,确保模具的耐用性和稳定性。

3.1.3 铸造工艺控制- 设计和优化铸造工艺参数,以保证铸件的质量;- 进行铸造温度、浇注速度、冷却时间等参数的控制和调整。

3.1.4 铸件表面处理- 进行铸件的除锈、抛光和喷涂等表面处理工艺;- 对表面处理后的铸件进行外观质量检查。

3.1.5 尺寸和功能检验- 进行铸件尺寸、形状和功能的检验;- 使用测量设备和工具对铸件进行精确测量。

3.2 质量控制文件为了规范和记录质量控制活动,以下文件需要编制和维护:3.2.1 质量计划书- 包括质量目标、质量控制活动和责任分工等内容;- 用于指导和记录整个质量控制过程。

3.2.2 检验记录表- 包括质量控制活动中的各项检验指标和结果;- 用于记录和追溯质量控制活动的执行情况和结果。

3.2.3 不合格品处理记录- 用于记录不合格品的处理过程和结果;- 包括不合格品的分类、处理方法和返工情况。

4. 执行步骤4.1 制定质量计划在铸件制造过程开始之前,制定详细的质量计划,明确质量目标和活动,并制定相应的检验方法和标准。

铸件质量控制计划

铸件质量控制计划1. 引言铸件质量控制是确保铸件制造过程中质量的一项重要活动。

本文将介绍铸件质量控制计划的制定,旨在确保铸件的质量符合预期要求。

2. 背景铸件是一种常见的制造工艺,广泛应用于各个行业,如汽车、航空航天、机械等。

铸件的质量直接影响到产品的性能和可靠性。

因此,制定一份完善的铸件质量控制计划对于保证产品质量至关重要。

3. 目标本铸件质量控制计划的目标是确保铸件的质量符合设计要求,以提高产品的性能和可靠性。

具体目标包括:- 减少铸件缺陷率,提高铸件的完整性;- 控制铸件尺寸和形状的偏差,确保铸件的几何精度;- 保证铸件的材料成分和力学性能符合要求;- 提高铸件的表面质量,减少表面缺陷。

4. 质量控制计划4.1 质量控制组织建立一个专门的质量控制组织,负责铸件质量的监督和管理。

该组织应包括质量控制经理、质量工程师和质检员等角色,各自负责不同的质量控制任务。

4.2 质量控制流程制定一套完整的质量控制流程,包括以下环节:- 原材料检验:对铸件所需原材料进行化学成分和力学性能的检验,确保原材料符合要求。

- 铸造工艺控制:制定严格的铸造工艺参数,监控铸造过程中的温度、压力和速度等关键参数,以确保铸件的几何精度和完整性。

- 铸件尺寸检验:采用合适的测量工具和方法,对铸件的尺寸进行检验,确保其符合设计要求。

- 缺陷检测:利用无损检测技术,对铸件进行缺陷检测,如裂纹、气孔等,及时发现并采取措施修复。

- 表面处理:对铸件的表面进行清洁、抛光等处理,提高铸件的表面质量。

4.3 质量控制记录建立一套完善的质量控制记录系统,记录每个质量控制环节的数据和结果。

包括原材料检验报告、铸造工艺参数记录、铸件尺寸检验报告、缺陷检测报告和表面处理记录等。

这些记录将作为质量控制的依据,并用于追溯和分析。

5. 培训和培养为质量控制组织成员提供必要的培训和培养机会,提高其质量控制技术和管理能力。

培训内容包括质量控制流程、测量技术、无损检测技术等。

铸件质量控制计划

铸件质量控制计划一、引言铸件质量控制计划是为了确保铸件生产过程中的质量可控,减少缺陷率,提高产品质量而制定的一项管理计划。

本文将详细介绍铸件质量控制计划的制定过程及其中的关键要素。

二、背景铸件作为一种常见的创造工艺,广泛应用于各个行业。

然而,由于铸件生产过程中的复杂性和多变性,质量控制成为一个重要的挑战。

为了确保铸件质量,减少废品率,提高生产效率,制定铸件质量控制计划势在必行。

三、目标1. 减少铸件生产过程中的缺陷率,提高产品质量。

2. 提高生产效率,降低成本,提高企业竞争力。

3. 建立完善的质量管理体系,确保质量可控。

四、制定铸件质量控制计划的步骤1. 确定质量控制计划的范围和目标:明确计划的具体范围,例如涵盖的铸件种类、生产工艺等,并确立质量控制的目标。

2. 制定质量控制计划的时间表:根据生产计划和需求,制定质量控制的时间表,包括每一个阶段的具体时间节点和任务分配。

3. 确定质量控制的关键要素:包括铸件的材料选择、模具设计、熔炼工艺、浇注工艺、冷却工艺等,对每一个要素进行详细的分析和规划。

4. 制定质量控制的具体措施:根据关键要素的分析结果,制定相应的质量控制措施,例如材料检测、模具检验、工艺参数控制等。

5. 确定质量控制的监测方法:选择合适的质量监测方法,例如非破坏性检测、金相分析等,确保质量控制的有效性。

6. 制定质量控制的纠正措施:针对浮现的质量问题,制定相应的纠正措施,包括追溯、返工、改进等,确保质量问题得到及时解决。

7. 制定质量控制的培训计划:对相关人员进行培训,提高其对质量控制的认识和技能,确保质量控制计划的顺利实施。

8. 制定质量控制的评估方法:建立质量控制的评估体系,定期对质量控制计划进行评估和改进,确保其持续有效。

五、质量控制的关键要素1. 材料选择:选择合适的铸造材料,确保其化学成份和机械性能符合要求。

2. 模具设计:合理设计模具结构,确保铸件的尺寸和形状满足要求。

3. 熔炼工艺:控制熔炼温度和时间,确保熔炼过程中杂质的最小化。

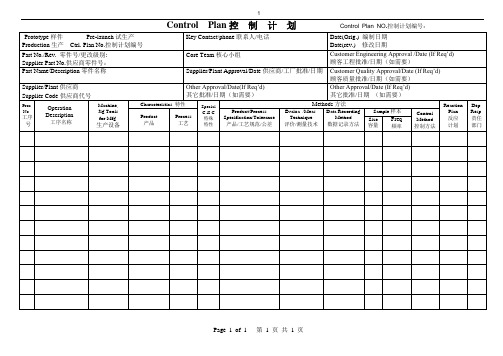

PPAP文件5-控制计划

Evalua. /Meas.

Technique

评价/测量技术

Data Recording Method

数据记录方法

Sample样本

Control

Method

控制方法

Product

产品

Process

工艺

Size

容量

Freq

频率

Description工源自名称Machine,Jig Tools

for Mfg.

生产设备

Characteristics特性

Special

C & C

特殊

特性

Methods方法

Reaction

Plan

反应

计划

Dep.

Resp.

责任部门

Product/Process Specification/Tolerance

顾客质量批准/日期(如需要)

Supplier/Plant供应商

Supplier Code供应商代号

Other Approval/Date(If Req’d)

其它批准/日期(如需要)

Other Approval/Date (If Req’d)

其它批准/日期(如需要)

Proc No.

工序

号

Operation

Prototype样件Pre-launch试生产

Production生产Ctrl. Plan No.控制计划编号

Key Contact/phone联系人/电话

Date(Orig.)编制日期

Date(rev.)修改日期

Part No./Rev.零件号/更改级别:

Supplier Part No.供应商零件号:

铸件质量控制计划

铸件质量控制计划一、引言铸件质量控制计划是为了确保铸件生产过程中的质量稳定性和一致性,以满足产品设计和客户要求。

本文将详细介绍铸件质量控制计划的制定和实施。

二、质量目标1. 提高铸件的一致性和稳定性,降低次品率。

2. 确保铸件的尺寸精度和表面质量满足设计要求。

3. 提高生产效率,降低成本。

三、质量控制步骤1. 前期准备在铸件生产前,需要进行充分的准备工作,包括:- 设计和制定铸件生产工艺流程。

- 确定铸件材料和化学成分。

- 选择合适的铸造设备和工具。

- 建立合理的生产计划。

2. 原材料控制- 对原材料进行严格的品质检查,确保其符合设计要求和标准。

- 采用合适的原材料储存方式,避免受潮、受污染等问题。

3. 铸造过程控制- 控制熔炼温度和时间,确保熔化的金属质量稳定。

- 严格控制铸造温度和速度,避免铸件出现热裂纹和气孔等缺陷。

- 定期检查和维护铸造设备,确保其正常工作。

4. 后处理控制- 对铸件进行去毛刺、修整等工艺处理,确保其表面光洁度满足要求。

- 对铸件进行热处理、表面处理等工艺,提高其力学性能和耐腐蚀性能。

5. 检验与测试- 对铸件进行尺寸测量,确保其符合设计要求。

- 进行金相组织分析、硬度测试等,评估铸件的物理性能。

- 进行无损检测,发现和排除铸件内部缺陷。

6. 统计与分析- 对生产过程中的关键参数进行统计和分析,及时发现问题并采取措施进行改进。

- 建立合理的数据记录和档案管理系统,便于追溯和分析。

四、质量控制指标1. 尺寸精度:铸件尺寸与设计要求的偏差。

2. 表面质量:铸件表面的粗糙度、气孔、夹渣等缺陷。

3. 机械性能:铸件的强度、硬度等力学性能指标。

4. 化学成分:铸件材料的化学成分是否符合要求。

五、质量控制手段1. 工艺控制:通过控制铸造工艺参数,如温度、速度等,来保证铸件质量。

2. 设备控制:定期检查和维护铸造设备,确保其正常工作。

3. 检验与测试:对铸件进行尺寸测量、金相组织分析、硬度测试等,评估铸件质量。

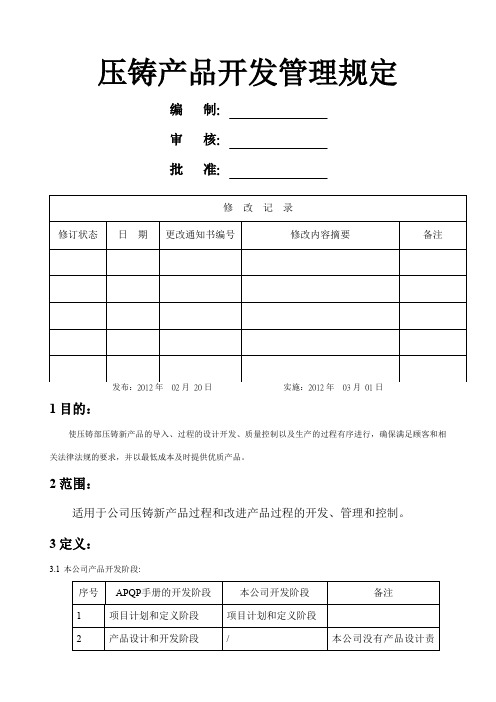

压铸产品开发管理规定APQP

压铸产品开发管理规定编制:审核:批准:1目的:使压铸部压铸新产品的导入、过程的设计开发、质量控制以及生产的过程有序进行,确保满足顾客和相关法律法规的要求,并以最低成本及时提供优质产品。

2范围:适用于公司压铸新产品过程和改进产品过程的开发、管理和控制。

3定义:3.1 本公司产品开发阶段:3.2其它术语4 职责:4.1总经理负责新产品开发项目的批准;4.2压铸主管负责制定APQP开发进度计划,并监督,负责组织成立APQP小组成员,明确小组成员职责及工作安排,并与相关部门协调沟通;4.3技术科负责客户技术要求的评审和转化,编制过程流程图、PFMEA、控制计划、生产作业指导书、包装规范等相关技术文件,并负责模具工装的开发/委外制作/验收,负责初始过程能力研究、车间平面布置图、设施设备的提出和产品样件的实验;4.4质量科负责编制产品检验作业指导书,负责产品在样件、试生产和生产阶段的检验和试验,负责测量系统分析(MSA);4.5 生产科负责协助进行样件制造和小批量生产,协助进行生产准备和过程能力研究;4.6 APQP小组组长负责产品质量策划的协调和指导;4.7 APQP小组成员负责开展APQP各阶段的具体活动;5 工作程序:5.1计划和确定项目5.2过程的设计开发5.3产品和过程的确认5.4反馈评定和改进6 相关支持性文件:6.1《产品质量先期策划和控制计划》APQP参考手册6.2《潜在失效模式及后果分析》FMEA参考手册6.3《统计过程控制》SPC参考手册7.相关记录:7.1 SQQYF001《新产品信息表》7.2 SQQYF002《制造可行性分析报告》7.3 SQQYF003《新产品项目开发申请单》7.4 SQQYF004《新产品成本核算报价表》7.5 SQQYF005《跨职能小组成员职责表》7.6 SQQYF006《新产品项目APQP开发计划》7.7 SQQYF007《过程流程图》7.8 SQQYF008《特殊特性清单》7.9 SQQYF009《特性矩阵图》7.10 SQQYF010《车间平面布置图》7.11 SQQYF011《工艺装备明细表》7.12 SQQYF012《管理者支持》7.13 SQQYF013《过程潜在失效模式及影响分析PFMEA》7.14 SQQYF014《控制计划》7.15 SQQYF015《产品包装规范》7.16 SQQYF016《过程检验作业指导书》7.17 SQQYF017《成品检验作业指导书》7.18 SQQYF018《探伤检验作业指导书》7.19 SQQYF019《产品尺寸检测报告》7.20 SQQYF020《探伤报告》7.21 SQQYF021《生产作业指导书》7.22 SQQYF022《产品初始材料清单》7.23 SQQYF023《测量系统分析计划》7.24 SQQYF024《测量系统分析报告》7.25 SQQYF025《初始过程能力研究计划》7.26 SQQYF026《X-R控制图》7.27 SQQYF027《产品质量策划总结认定》7.28 SQQYF028《APQP文件资料汇总表》7.29 SQQYF080《产品外观缺陷判断标准》。

精密铸造控制计划方案

精密铸造控制计划方案一、控制计划概述为了确保精密铸造工艺过程中产品质量的稳定和一致性,制定了该精密铸造控制计划方案。

该方案旨在通过严格控制铸造工艺参数、加强质量管理和提高员工素质,确保精密铸造产品在设计要求范围内,高效、稳定地生产。

二、质量目标1. 产品质量一致性:确保铸造产品在尺寸、表面平整度、内部结构等方面达到设计要求,使产品质量一致性高。

2. 一次合格率:提高产品一次合格率,减少废品率,降低生产成本,提高经济效益。

3. 工艺参数控制:严格控制工艺参数,确保产品的稳定性和可靠性。

4. 安全生产:加强安全管理,确保生产过程中无事故发生。

三、控制措施1. 工艺参数控制1.1 熔炼工艺控制:严格控制炉温、炉床温度、熔炼时间等参数,确保金属液质量稳定。

1.2 浇注工艺控制:控制浇注速度、浇注温度、浇注压力等参数,保证浇筑充实度和表面质量。

1.3 退火处理:根据产品要求,合理设计退火工艺参数,保证产品的稳定性。

2. 质量控制2.1 检测设备:配备先进的检测设备,进行产品尺寸、内部结构、外观等方面的检测。

2.2 抽检制度:建立抽检制度,对产品进行抽检,确保产品质量达标。

2.3 不良品处理:及时处理不良品,找出问题原因并改进工艺,避免不良品再次出现。

3. 员工培训3.1 员工技能培训:定期进行员工技能培训,提高员工的专业水平和操作技能。

3.2 责任意识培养:加强员工的责任意识和质量意识,确保每个员工都能够严格按照工艺要求操作。

4. 管理体系4.1 质量管理:建立完善的质量管理体系,包括质量策划、质量控制、质量改进等环节。

4.2 生产计划:合理安排生产计划,确保每个生产环节按时完成,避免延误。

4.3 安全管理:严格执行安全管理制度,定期组织安全培训和演练,确保生产过程安全。

五、应急预案1. 生产事故:对于生产过程中可能发生的事故,建立应急预案,确保及时处理,减少损失。

2. 质量问题:一旦发现产品质量问题,及时停产,调查原因,并采取有效措施解决。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

30 35 40

去料柄 毛坯检验 去毛刺

品质部/武 韶云 品质部/武 韶云 品质部/武 韶云 品质部/蒋 春华 品质部/蒋 春华 生产部/丁 小琴 品质部/杨 锐

调整压铸工艺 维修模具 维修模具 隔离、报废 调整压铸工艺 隔离、返工

通止规

45

机加工一工程

加工中心

孔径

抛光钻

6

0.12 0.08

通止规

主要联系人/电话 Key Contact/Phone

控

制

计 划

编号/No. 首发日期/First Issue Date 修订日期/Revision Date 顾客/Customer 顾客批准/日期(如需要) Customer Approval/Date(If Req'd)

共 页 Totel:

CONTROL PLAN

共 页 Totel:

CONTROL PLAN

审核 Verification

编制 Prep. By

零件/过程 编号

Part/Process Number

张紫阵

横向协调小组 Function Team

特性/Characterstics

编号

No.

第 Page:

页

工程项目/Project Item

过程名称/ 操作描述

控制方法/Control Methodology

产品/过程 规范/公差

Product/Process Specification/Tolerance

生产设备 (工装/夹具等)

Machine,Device, Jig,Tools For Mfg.

产品特性

过程特性

特殊特 性分类

Special Char.Class.

共 页 Totel:

CONTROL PLAN

审核 Verification

编制 Prep. By

零件/过程 编号

Part/Process Number

张紫阵

横向协调小组 Function Team

特性/Characterstics

编号

No.

第 Page:

页

工程项目/Project Item

过程名称/ 操作描述

过程检验报 告

55

总检

目测

60

清洗

超声波清洗机

65

终检

浓度(药 表面清洁度 剂:水 =1:10) 见检验指 导书 见检验指 导书

目测 目测

100% 连续 100% 每批

隔离、返工 1.隔离, 2.追溯 100%检验, 3,报 废.

通止规、卡尺 10件 、三坐标

零件名称/描述 Part Name /Description 零件号/最新更改水平 Part Number/Latest Change Level 供方/工厂 Supplier/Plant

50

机加工二工程

台钻

通孔 检验外观及 机加工部位

钻头

1.8 0.1

外观缺陷、漏加工、加 工部位的气缩孔 表面干燥,无油污、锌 屑 外观 尺寸

数显卡尺

1.隔离, 2.追溯 品质部/杨 100%检验, 3,报 废. 4.调整, 5, 锐 重检. 自检 过程检验报 品质部/杨 每小时 2件 告 锐 100% 连续 产品流转单 成检包装/ 黄凤金 清洗/梁永 珍 成检包装/ 产品最终检 黄凤金 验报告 品质部/杨 锐 隔离/标识/报废

每 2小 时 每 2小 数显热电偶 一次 时 每 2小 目测 一次 时 每2小 X光实时成像仪 4件 时

零件名称/描述 Part Name /Description 零件号/最新更改水平 Part Number/Latest Change Level 供方/工厂 Supplier/Plant

Golf右棘轮 544 214 供方代号 Supplier Code

首末件 首末件 首末件 100% 连续 100% 连续 100% 连续 自检 每小时 2件 自检 每小时 3件

产品流转单 过程检验报 告 过程检验报 告 产品流转单 产品流转单 产品流转单

40.2 0.1

铸件无缺料、无变形 铸件表面无裂纹、冷隔 、气泡等铸造缺陷 铸件表面无有害飞边、 毛刺

0.05 4.6 0.1

□样件Prototype □试生产Pre-launch □生产Production

主要联系人/电话 Key Contact/Phone

控

制

计 划

编号/No. 首发日期/First Issue Date 修订日期/Revision Date 顾客/Customer 顾客批准/日期(如需要) Customer Approval/Date(If Req'd)

评价测量技术

Evaluation Measurement Technique

样本 Sample 容量 Size 频率 Freq.

控制方法 Control Method

执行部门/人 Execuant

反应计划 Reaction plan

Product Characteristic Process Parameter

Golf右棘轮 544 214 供方代号 Supplier Code

□样件Prototype □试生产Pre-launch □生产Production

主要联系人/电话 Key Contact/Phone

控

制

计 划

编号/No. 首发日期/First Issue Date 修订日期/Revision Date 顾客/Customer 顾客批准/日期(如需要) Customer Approval/Date(If Req'd)

审核 Verification

编制 Prep. By

零件/过程 编号

Part/Process Number

张紫阵

横向协调小组 Function Team

特性/Characterstics

编号

No.

第 Page:

页

工程项目/Project Item

过程名称/ 操作描述

Process Name/ Operation Description

Process Name/ Operation Description

控制方法/Control Methodology

产品/过程 规范/公差

Product/Process Specification/Tolerance

生产设备 (工装/夹具等)

Machine,Device, Jig,Tools For Mfg.

Product Characteristic Process Parameter

70 75

包装 储存

无漏包装 FIFO

包装规范 仓库管理规程

目测

100% 连续 100% 每批

产品流转单

成检包装/ 黄凤金

隔离/重新包装

物流仓储记 物流部/徐 有序摆放、先进先 出 录 晓静

05

原材料采购 接收储存 原材料符合 EN12844 (GDZnAl4Cu1) 化学成份要 求

采购计划 入库报检

10

原材料验收

ê

数量、包装、型号规格 核对 每批 一次 、质保书 货单、质保书、检验报 审阅 每批 一次 告 Si:≤0.03%,Mg: 0.025- 0.06%,Al: 3.7-4.3% ,Cu:0.7供方报告 1.2% ,Fe:≤0.05 % 火焰分光光度 一锭 每批次 ,Cd:≤0.005,Pb:≤ 计 0.005,Sn:≤0.002, Ni:≤0.02,Zn:余量 回炉料≤40% 420°C-440°C 除渣剂1-3包 420°C-440°C 150°C-220°C 170°C-250°C 150°C-220°C 8-10Mpa 气缩孔检验标准 电子秤 数显热电偶 目测 数显热电偶 数显热电偶 数显热电偶 每炉 100% 每炉 连续 每炉 一次 一次 每 2小 时

随货单 检验报告

物流部/于 爱军 物流部/于 爱军

通知供应商 退货

化验报告

品质部/杨 锐

退货

配比 15 熔化 JY-250柴油炉 温度 除气除渣 GR-300保温炉 压铸锌液 温度 冷模具锌 液加温 20 压铸 280压铸机 定模温度 动模温度 增压压力 铸件内部气 缩孔

压铸工序参 数记录表 压铸工序参 数记录表 压铸工序参 数记录表 压铸工序参 数记录表

产品特性

过程特性

特殊特 性分类

Special Char.Class.

评价测量技术

Evaluation Measurement Technique

样本 Sample 容量 Size 频率 Freq.

控制方法 Control Method

执行部门/人 Execuant

反应计划 Reaction plan

Product Characteristic Process Parameter

25

检验

铸件表面质 量 关键压铸尺 寸 关键压铸尺 寸 手工 手工 手工 铸件表面质 量 铸件表面飞 边、毛刺

铸件表面无裂纹、冷隔 、气泡等铸造缺陷

0 11 . 8 0 .1

目测 数显卡尺 数显卡尺 目测 目测 目测

零件名称/描述 Part Name /Description 零件号/最新更改水平 Part Number/Latest Change Level 供方/工厂 Supplier/Plant

Golf右棘轮 544 214 供方代号 Supplier Code

□样件Prototype □试生产Pre-launch □生产Production

Process Name/ Operation Description

控制方法/Control Methodology