2第二章--面制食品的加工(2)--20140107

面制食品的加工PPT课件PPT25页.pptx

• 中国主食馒头的发展方向 • 1.对馒头生产进行标准化、规范化管理 • 2.加速馒头新品种的开 发,研制出既有传统地方 特色,又有营养强化作 用、保健作用的馒头, 推动我国馒头向高档化 发展。 • 3.加大对馒头生产基础理论的研究解决馒头

的贮藏保鲜问题,延长馒头的货架寿命。

结束

面制食品的加工与工艺

一、面制食品的分类及特征 二、面制食品的原辅料及其加工特性

三、面包的生产工艺流程 四、饼干的生产 五、挂面和方便面的生产

六、传统面制食品的生产

第2页,共25页。

一 面制食品的分类及特征

• 面制食品是指以小麦面粉为主要原料 制作的一大类 食品

• 1. 焙烤食品

• 焙烤食品是以小麦粉为主要原料,经过直接焙烤的一 类食品

• 面包 饼干 糕点 • 2. 蒸煮食品 • 蒸煮食品是以小麦粉为主要原料,经过汽蒸或水煮

方式熟制的一类食品

• 挂面 方便面 馒头 蒸包

目录

第3页,共25页。

二 面制食品的原辅料及其加工特性

• 面制食品的原料及辅料主要有面粉、油脂、糖类、 蛋制品、乳制品、水、酵母、食盐及其他辅料。 食品加工所用面粉分类

≤14.0 ≤0.55

≤14.0 ≤0.53

≤14.5 ≤0.55

≤14.5 ≤0.55

≤14.5 ≤0.55

≥33

24~30

22~24

≥28

≥28

25~30

≥10

≤3.5

≤1.5

≥4.0

≥4.0

≥3.0

250~350 无异味

250~350 无异味

≥250

≥200

≥200

≥250

无异味 无异味 无异味 无异味

小麦食品加工

➢升温排潮区的温度为40~45℃,相对湿度由85% 逐步降到65%上下,湿挂面的水分从25%以内降 低到16%左右,挂面已经基本干燥。干燥时间约 占总时间的35%左右。

பைடு நூலகம்

定量切断折叠设备

1一连杆;2一折叠板;3一切刀托辊;4一进给输送带;5一已蒸熟的面带;6 一切刀;7一折叠导辊;8一正在折叠中的面块;9一分排输送网带;10一已 折叠成型的面块

干燥工序

(1)干燥的作用及原理 干燥的目的是除去水分,固定组织和形状,

便于保存。对于方便面干燥的首要作用是通过快 速脱水,固定a化淀粉结构,防止面条回生,有利 于提高其复水性。

图2-4熟化、复合、连续压片及成型器 1一熟化喂料机;2一复合压片机;3一连续压片机;4一成型器

影响压片工艺效果的主要因素 ➢面团的工艺性能 ➢压延道数 ➢轧辊直径 ➢压延比 ➢轧辊速度 ➢压延倍数N(压缩比) ➢不同压延方式

5、切条工序

(1)切条的作用和要求 ➢目的 把经过若干道压轧成型的薄面片,纵向切

根据小麦粉中蛋白质含量的多少来调整。

✓其次,由于食盐有抑制酶的活性、防止面团酸败 的作用,因而食盐的加人量还要根据季节、气温 高低来调整。

✓一般原则是:蛋白质含量高则多加,蛋白质含量 少则少加;加水率高则多加,加水率低则少加; 夏季气温高则多加,冬季气温低则少加。添加量 为面粉重量的2%,一般先将盐化成盐水加入。

③完成干燥阶段 ➢完成干燥阶段也称最后干燥阶段,或降温散热阶

段。 ➢经过主干燥阶段,挂面的大部分水分已经蒸发,

挂面的组织已基本固定,这时可以逐步降低温度, 继续不断地通风,在降温散热的过程中,蒸发掉 一部分多余的水分,使之达到产品质量标准所规 定的水分14.5%。

中式面点技术第02章

米粉可分为糯米粉、粳米粉、籼米

粉三种。

第一节 面点原料知识

2.按加工方法分类 按加工方法分类米粉又可以分为干 磨粉、湿磨粉、水磨粉三种。

(三)豆粉 1.绿豆粉

绿豆粉可用来做绿豆糕、豆皮、绿

豆面面条等,也用于制作馅,如用于 制作豆蓉馅。 2.赤豆粉

第一节 面点原料知识

(五)小米粉 小米又称栗,有硬,糯两大类, 小米磨成粉后可制成小米窝头、丝糕 等,与面粉掺和后可制成各式发酵面 点。 (六)红薯粉 又称番薯粉,山芋粉。与澄面掺 和制成面点,如薯茸系列面点。 (七)马铃薯粉 又称土豆粉。其色泽洁白、细腻, 吸水性强。如生雪梨果、莲蓉铃蓉角 等。

第一节 面点原料知识

(4)芝麻油 芝麻油又称麻油、香油。是对芝 麻经过加工榨取的油脂。芝麻油按加 工方法的不同有大槽油和小磨香油( 小槽油)之分。 3.专用油脂 专用油脂是指将油脂进行二次加工 所得到的产品,又称“特制油脂”, 如起酥油,人造黄油、人造奶油、色 拉油。 (1)起酥油 起酥油是精炼的动植物油脂及氢化 油或这些油脂的混合物,经过混合、 冷却、塑化而加工出来的具有可塑 性、乳化性等性能的固态或流动性的 优质产品。 (2)人造奶油 (3)人造鲜奶油 人造鲜奶油也称“鲜忌廉”。

中式面点制作的主要辅助原料之一 ,猪油起酥效果好,用猪油制作的油 酥面团,层次分明,成品酥松适口, 入口香酥。用猪油调馅不但馅心明亮 滋润,而且调出的馅心香气浓郁,醇 厚。 (2)奶油 又称黄油。黄油色淡黄,常温下成 软膏状,具有特殊的香味。黄油有良 好的乳化性、起酥性和可塑性。面点 工艺中常用其制作口酥类的点心,效 果较好。 (3)牛、羊油 牛羊油分别取自牛羊肌体内的脂肪 组织经提炼而得。

中式面点技术

第二章 面点制作基础知识

《中式面点第二章》课件

中式面点是中国传统文化的重要组成部分 ,融入了丰富的文化内涵和寓意,而西式 面点则更多地与西方文化相结合。

02

中式面点制作技巧

面团制作技巧

01

揉面技巧

揉面是中式面点制作的基础,通过揉面可以使面团更加光滑、有弹性。

揉面时要注意力度适中,揉面时间不宜过长,以免面团过度发酵。

02

发酵技巧

面团发酵是中式面点制作的关键步骤,通过发酵可以使面团更加松软、

。同时,中式面点在国内外享有盛誉,为中国的经济发展做出了贡献。

中式面点传承与创新

中式面点的传承

中式面点的传承主要依靠传统的师徒制和家 族传承。在长期的历史发展过程中,中式面 点形成了许多具有代表性的地方流派和特色 品种。这些流派和品种的制作技艺和配方, 代代相传,保留了丰富的历史信息和传统文 化元素。

轻盈。发酵时要控制好温度和湿度,避免面团过度发酵或发酵不足。

03

水油面配比技巧

水油面是中式面点制作中常用的面团,其配比直接影响面点的口感和外

观。要掌握好水、油、面粉的比例,以及油的比例不能太高,以免影响

面团的延展性和口感。

馅料制作技巧

选料技巧

馅料是中式面点的灵魂,选料的好坏直接影响面点的品质。要根据不同的面点品种选择合 适的馅料,如鲜肉馅要选择肥瘦适中的猪肉,蔬菜馅要选择新鲜蔬菜等。

调味技巧

馅料的味道是中式面点的关键,调味时要根据不同的馅料和口味进行调整,以达到最佳的 口感和味道。同时要注意不要过度调味,以免掩盖了馅料本身的鲜味。

搅拌技巧

搅拌馅料时要注意力度和时间,不要过度搅拌,以免馅料过于粘稠或产生颗粒。要根据不 同的馅料选择合适的搅拌方式,以保证馅料的均匀和口感。

烹饪技巧

农产品加工学面制品加工

4 欧盟25国2011/12年度小麦产量预计为1.326亿吨,高于上年 的 1.228亿吨。

5 俄罗斯小麦产量预计为4100万吨,远远低于上年的4760万 吨。 6 乌克兰小麦产量预计为1000万吨,低于上年的1870万吨。 7 中国2011/12年度小麦产量预计为9800万吨,高于上年的9750

农产品加工学面制品加工

麦麸:麦皮,即小麦麸,为小麦磨取面粉后筛下的 部分,主要是纤维、糊粉、一些矿物质和维生素。 性味甘凉,可收敛汗液。

农产品加工学面制品加工

《本草纲目》中曰:“麸皮乃麦皮也,与浮(小麦)同 性,而止汗之功次于浮麦,盖浮麦有肉也。” 《本草拾遗》谓其“和面作饼,止泄痢,调中去热,健 人。以醋拌蒸热,袋盛,烫腰脚伤折处,止痛散血。”

多样化的主食原料 。 (2)信息技术和计算机的应用,提高小麦粉加工设

备的机电一体化配套水平。 (3)重视制粉产业宏观研究,引导小麦粉加工企业

科学、有序的发展。

农产品加工学面制品加工

(4)充分利用小麦有效成分,在确保主产品—小麦粉质量、出

粉率的前提下,应用新技术,加强副产物麦麸、麦胚芽中 功能性成分的研究开发,提升小麦综合加工经济效益和产 品的附加值,为食品、医药工业提供新型配料。如:小麦 淀粉、谷朊粉,膳食纤维、VE、低聚糖、麦胚蛋白,谷胱 甘肽等产品。

万 吨。 8 澳大利亚小麦产量预计为2400万吨,低于上年的2500万吨。

农产品加工学面制品加工

二、小麦利用和小麦粉消费途经

从世界范围来看,小麦总产量中,用作食品加 工占70% 以上,用作饲料加工占15%。用作种籽 占6%,用作其他用途的占5%左右,损耗占4%。

我国小麦的用途:84.7%为食用,6%为饲用, 26%为工业用,3.9%为种用,损耗为2.89供需平衡, 年短缺2110万吨。

《面制食品的加工》课件

现代创新

文化融合

面食结合现代烹饪技巧和食材, 诞生出更多丰富多样的面制食 品。

文化交流促进了面食的融合, 各地特色面食成为美食界的热 门。

健康食品

面食的健康属性得到重视,出 现了更多低糖、低脂肪的面食 选择。

结论及展望

面制食品作为中国美食的代表之一,将继续发展和创新,满足人们对美食的 需求,让越来越多的人品尝到正宗的面食文化。

《面制食品的加工》PPT 课件

欢迎来到《面制食品的加工》PPT课件!本课件将带你探索面食的奥秘,从历 史到创新,帮助你理解面食加工的全过程。

面食的历史

面食作为中国传统美食之一,拥有悠久的历史。从古代的手擀面到现代的机械化生产,面食承载着人们 的情感和记忆。

面食的分类

手擀面

传统制作方式,需要细腻的手艺和经验。

3

装盘

4

将面饼摆放在盘中,即可享用。

和面

将面粉和水搅拌成面团。

Hale Waihona Puke 烙煎将面饼煎至金黄色,香气四溢。

面团的调制技巧

1 水与面粉的比例

根据不同的面食种类和口感需求,合理调整水和面粉的比例。

2 揉面的力度

揉面时需要用力均匀,使面团筋韧有弹性。

3 发酵时间

控制发酵时间,将面团发酵至最佳状态。

面制食品的创新与发展

刀削面

师傅用刀将面团切成薄片,煮熟后有嚼劲, 非常好吃。

拉面

手法独特,面条劲道有嚼劲,汤底丰富鲜美。

挂面

将面团悬挂干燥,口感筋道,适合炖汤。

面食的加工工艺

1

和面

将面粉和水搅拌成面团。

2

发酵

面团进行发酵,增加口感和香气。

3

擀面

用擀面杖将面团擀成薄片或条状。

食品工艺5578606670.doc

第二篇面制食品工艺学第一节面制食品的原辅料一、面粉面粉是面制食品的主要原料,面粉的性质是决定面制食品质量几的最重要因素之一,因此要从事面制食品的研究、开发和生产,必须对面粉的性质进行全面的了解。

1.面粉的化学成分(1) 蛋白质面粉中蛋白质的含量和质量不仅影响面粉的营养价值,而且与面制食品的加工工艺和成品质量有密切的关系。

在各种谷物面粉中,只有小麦面粉的蛋白质吸水后能形成面筋网状结构,各种面制品都是基于小麦粉的这种特性而生产出来的。

面粉中的蛋白质根据溶解性的不同可分为麦醇溶蛋白、麦谷蛋白、麦球蛋白、麦清蛋白等。

其中最重要的是醇溶蛋白和麦谷蛋白,因为它们是面筋的主要成分、其他种类蛋白含量很少。

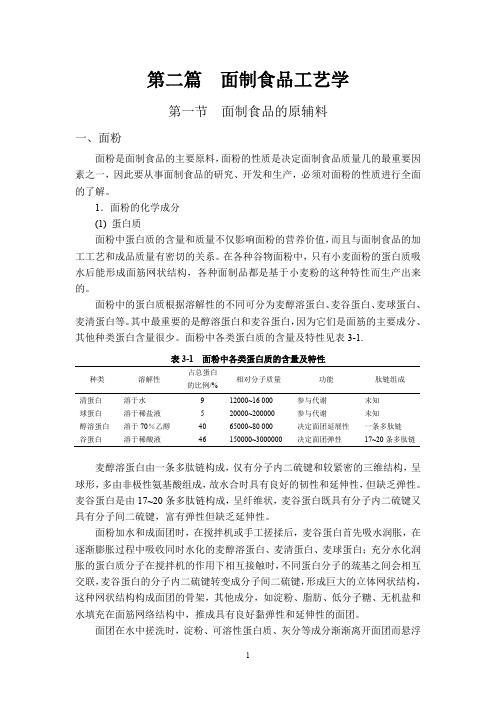

面粉中各类蛋白质的含量及特性见表3-1.种类溶解性占总蛋白的比例/%相对分子质量功能肽链组成清蛋白溶于水9 12000~16 000 参与代谢未知球蛋白溶于稀盐液 5 20000~200000 参与代谢未知醇溶蛋白溶于70%乙醇40 65000~80 000 决定面团延展性一条多肽链谷蛋白溶于稀酸液46 150000~3000000 决定面团弹性17~20条多肽链麦醇溶蛋白由一条多肽链构成,仅有分子内二硫键和较紧密的三维结构,呈球形,多由非极性氨基酸组成,故水合时具有良好的韧性和延伸性,但缺乏弹性。

麦谷蛋白是由17~20条多肽链构成,呈纤维状,麦谷蛋白既具有分子内二硫键又具有分子间二硫键,富有弹性但缺乏延伸性。

面粉加水和成面团时,在搅拌机或手工搓揉后,麦谷蛋白首先吸水润胀,在逐渐膨胀过程中吸收同时水化的麦醇溶蛋白、麦清蛋白、麦球蛋白;充分水化润胀的蛋白质分子在搅拌机的作用下相互接触时,不同蛋白分子的巯基之间会相互交联,麦谷蛋白的分子内二硫键转变成分子间二硫键,形成巨大的立体网状结构,这种网状结构构成面团的骨架,其他成分,如淀粉、脂肪、低分子糖、无机盐和水填充在面筋网络结构中,推成具有良好黏弹性和延伸性的面团。

面团在水中搓洗时,淀粉、可溶性蛋白质、灰分等成分渐渐离开面团而悬浮于水中,最后剩下一块具有黏弹性和延伸性的软胶状物质,这就是粗面筋。

第二章 面条加工技术

项目 色泽 气味 烹调性

要求

淡黄色,色泽均匀

具有本产品应有的麦香味,无酸味、霉味及 其它异味

挂面的缓酥

挂面置于低温、低湿的环境下,内部湿热传递速度过 快,造成挂面表面龟裂而产生酥条。

挂面出烘房后应有一个缓酥过程,直到挂面温湿度与 外界空气湿热相对平衡。

三、挂面干燥工艺过程

1.冷风定条阶段:预备干燥阶段。烘房相对湿度(RH) 8590%;温度控制在20-30℃左右;运行时间占干燥总时间 15%-20%,经过这一阶段干燥,湿面条水分含量降到28% 以下。

3、影响和面效果的因素 (4)湿面筋含量 面粉中湿面筋含量一般为26-32%。 (5)面头加入量 主要是生产中产生的干湿断头。回机量一般不超过15%。 (6)调粉设备及搅拌强度 (7)操作不当

3、面团调制的技术要求

确定原辅料用量,并进行预处理 检查调粉机电源情况及底部卸料闸门关闭是否正常 检查碱水定量罐 调粉前试车 搅拌时先将面粉搅拌均匀,加水并控制搅拌时间和温度 搅拌完成后,打开卸料开关,将面团放入熟化喂料机中。 待面团全部放出后再停止调粉机轴转动,关闭卸料阀门。

2.轧薄率

轧薄率:面片在某一道轧辊轧前和轧后厚度之差与轧前厚 度的百分比,为该道轧辊的轧薄率。一般第一道复合辊的轧 薄率为50%,以后各道随着面带厚度的减薄,轧薄率逐道减 小,最后一道掌握在20%-25%。

3.轧辊的转速,线速度

在同样轧薄率下,轧辊线速度越大,面带被拉伸的速度越快, 面筋网络越易遭到破坏。

切条机构由面刀、切断刀等 部件组成。

(四)干燥

人工干燥 机械干燥

人工干燥

机械干燥

一、干燥的作用与要求

干燥的作用:在温度、相对湿度、通风和排潮这4个条件的 相互配合下,使湿面条的水分逐步向周围介质蒸发扩散,从 而得到干燥,最后再通过冷却固定挂面的组织和形状。 干燥的要求:使面条断面的水分均匀,不外干里潮,不酥 不裂。烘干后成品的含水率为12.5%-14.5%。南方梅雨季节 应偏低一些。

2第二章--面制食品的加工(1)

奶油面包

奶油面包

奶油面包

NEW 法兰克福

法式长棍

核桃仁面包

• 常见饼干图片

动物饼干

奶酪夹心饼干

•

几种糕点图片

月饼

粽子

元宵

芸豆凉糕

பைடு நூலகம்

按加工工艺分:

月饼的类型(GB19855-2005)

• 烘烤类——以烘烤为最后熟制工序的月饼 • 熟粉成型类——将米粉或面粉等先熟制,然后制皮、包馅、成 所谓“提浆”(以得清糖浆),是由于熬 型的月饼。 制饼皮糖浆时,用蛋白液或豆浆提出糖浆 中的杂质而来的。 但目前生产用的蔗糖, 按照地方风味特色分: 品质纯净,制作糖浆已不采用蛋白液提浆 • 广式月饼——使用小麦粉、转化糖浆、植物油、碱水等制成饼 皮,经包馅、成形、刷蛋、烘烤等工艺加工而成的口感柔软的 的方法。 月饼。 • 京式月饼——配料上重油、轻糖,使用提浆工艺制作糖浆皮面 团,或糖、水、油、面粉制成松酥皮面团,经包馅、成形、烘 烤等工艺加工而成的口味纯甜、纯咸,口感松酥或绵软,香味 浓郁的月饼。 • 苏式月饼——使用小麦粉、饴糖、油、水等制皮,小麦粉、油 制酥,经制酥皮、包馅、成形、烘烤等工艺而成的口感松酥的 月饼。 以馅料分:蓉沙类(莲蓉、豆蓉、栗蓉、杂蓉)、果仁类、果 蔬类(枣蓉/泥、水果、蔬菜)、肉与肉制品(火腿、叉烧、香 肠等)、水产制品类、蛋黄类。

冷调韧糕类——用糕粉、糖浆和冷开水调成有较强韧性的软质 糕团,经包馅(或不包馅)、成形而制成的冷作糕类制品。如闽 式的食珍桔红糕等。 冷调松糕类——用糕粉、潮糖或糖浆拌合成松散性的糕团,经 成型而制成的松软糕类制品。如苏式的松子冰雪酥、清闵酥等。 上糖浆类——先制成生坯,经油炸后再拌(浇、浸)入糠浆的口 感松酥或酥脆的制品。如京式的蜜三刀、苏式的枇杷梗、广式 的雪条、京式的萨其马、蓼化等。

面食制品加工技术

主要内容

第一章 原辅材料 第二章 面包 第三章 糕点

第一章 原辅材料

第一节 小麦面粉

小麦的品种与品质规格 面粉的化学成分及性质 面粉的种类和等级标准 面筋及其工艺性能

一、小麦的品种与品质规格

小麦规格标准:我国小麦分冬小麦和春小麦, 各类小麦按体积质量分为五等,以三等为中 等标准,低于五等为等外小麦 。 加拿大小麦品种规格按蛋白含量区分,贮 藏时从12.5%到14.5%,分为三等,每增加1% 为一等,按等级分别流通。澳大利亚小麦规 格也分为七种类,每种又有等级,等级也按 含蛋白的量区分。

占麦粒重的70%,面粉中的75%,包括淀粉、 糊精、纤维素、游离糖和戊聚糖 溶解性碳水化合物:指碳水化合物中能为人 体消化利用部分包括淀粉、糊精和游离糖类。 淀粉主要在胚乳,糖在胚芽及糊粉层,这两种 占麦粒70%以上,以淀粉为主,糖约占10%, 随着麦粒成熟,糖大多转化为淀粉。

小麦淀粉由19~26%直链淀粉和74~81%支链淀粉 构成,前者50~300个葡萄糖基,后者300~500。直 链淀粉易溶于温水,几乎无粘度,而支链淀粉易 形成粘糊。 粗纤维:大多含在麸皮中,不能为人体吸收,一 般影响面粉质量,制粉工程中应除去。

2. 蛋白酶:面粉中蛋白酶分为两种,一种能直接作

用于天然蛋白质的蛋白酶,另一种是能将蛋白质分 解过程中的中间生成物多肽类再分解的多肽酶。搅 拌发酵过程起主要作用的是蛋白酶,它的水解作用 减低面筋强度,缩短和面团时间,使面筋易于完全 扩展。 3. 脂肪酶:这种酶对面包,饼干制作影响不大,但 对已调配好的蛋糕粉有影响,因为它可分解面粉里 的脂肪成为脂肪酸,易引起酸败,缩短储藏时间。

3.配合粉是以小麦粉为主根据特殊目的添加其他

一些物质而调配面粉,包括营养强化、预混合面 一些物质而调配面粉,包括营养强化、 粉等。 粉等。

面制品的加工

包中的乳化剂,用量为面包粉的0.5%左右。

44

(三) 增稠剂

• 1、增稠剂的作用

• 增稠剂是指在水溶液中能溶解或分散,能增 加液态食品和食品加工用溶液的粘度,并能 保持所在体系的相对稳定的亲水性食品添加 剂。 • 从分子结构上看,增稠剂基本是以单糖及其

衍生物为主链(明胶以氨基酸为主链)形成 的类似纤维素的骨架的大分子链状结构,在

(1)油脂的可塑性:可塑性是指固态油脂(人造

奶油、奶油、起酥油等)在外力作用下可以改变自

身形状,撤去外力后能保持一定形状的性质。

(2)油脂的起酥性 •

• 油脂的疏水性限制了面筋蛋白质的吸水润 胀,油脂能在面团中形成油膜,产生隔离

作用,阻碍面筋网络的形成,也使淀粉之

间不能结合,从而降低了面团的弹性和韧

性,增加了面团的塑性。从而使酥性制品

口感酥松,入口即碎。

(3)油脂的充气性

油脂的充气性,也称为油脂的酪化性或油脂的融

合性。它是指油脂在空气中高速搅打时,空气被

裹入油脂中,在油脂内形成大量小气泡的性质。

3.

糖与糖制品

• (1)改善制品的色、香、味、形

• 在焙烤成熟的制品中由糖参与的焦糖化反应和美拉德反应, 可使产品表面形成金黄色或棕黄色,并产生诱人的焦香味, 糖在糕点中起到骨架作用,能改善糕点的组织状态,使外 形挺拔。

在α-淀粉酶和β-淀粉酶的共同作用下,将损

伤淀粉分解成麦芽糖和葡萄糖,提高酵母活性,

加快酵母发酵速度,增大面包、馒头的体积,并

改善发酵面制食品的风味和结构。

2.油脂 在面制品加工中,焙烤食品使用较多的油脂 ,而且不同的焙烤食品对油脂的要求不同。面制 食品中常用的油脂有:植物油、动物油、人造奶 油和起酥油等。

粮油加工--挂面加工

二、生产挂面的原辅料

(一)面粉

1、挂面生产用粉要求

? 湿面筋含量28-32%,筋力中等,延伸性好。

2、面粉的贮存

新麦粉和新磨制的面粉,须经伏仓处理或添加熟成剂后才能制作挂面。

贮存作用

使面筋适度熟化:R-SH+R-SH [O] R-S-S-R+H2O

粉色变白:含有胡萝卜素,黄酮素,而使面粉呈黄色。由于氧化,使色

1、轧片

又称压面、辊轧 ,把经过和面与熟化的散料,通过几道轧辊形成面带。

(1)轧片方法

单片压延:散料直接经轧辊初压成面带,再依次通过几组轧辊逐步压薄

到所需厚度。

+ ++ + + + ++ + +

合并压延:散料同时通过两对轧辊压成两条面片,再经过一对轧辊把它

们压成一块面片,再依次通过几组轧辊,逐步把面片压薄。

++ + +

++

+

+

+

+

+

+

+

同径辊轧:各道轧辊的直径都是一样的。

+

+

+

+

+

异径辊轧:在轧片过程中,轧辊直径从前到后逐步减小。

+

+

+

+

+ +

同径辊轧与异径辊轧哪种方式更合理?

(2)压面机类型(按轧辊排列方式不同划分)

卧式压面机:每对轧辊呈水平排列。 调轧距难,进料易。

++ +

立式压面机:每对轧辊沿竖直方向排列。进料难,调轧距易。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产生酥面现象的原因:

• 和面工艺所得的面团筋力不足 小麦粉质量过差、和面工艺参数(加水量、干面头的回机 量、和面速度、和面时间、和面温度等)控制不当。 • 面团熟化不足 和面工序加水量不足,将导致和面所得的面团面筋筋力不足或 如果熟化程度不足,有可能减少湿面筋得率、影响面积的 如果小麦粉的制粉原料小麦品质较差(如虫害小麦、陈化小麦、 和面不均匀,又因烘干工序脱水速度不一致,从而造成挂面 致密度,不能有效消除面团内应力,而诱发产生酥条现象。 发芽小麦)或者小麦粉工艺后熟(即伏仓处理)不足,所得面团 各部分应力不同,最终造成挂面龟裂酥条;因干面头中面筋质的 的筋力就可能无法满足挂面制作的要求;另外如果小麦粉中的 • 压片工艺控制不当 工艺性能与小麦粉相比明显降低 (如粘接性降低、不成团、呈散状), 灰分含量过高将使挂面的黏合力降低而导致容易出现酥条现象; 如果厚薄不均匀、紧密的程度差异太大,也可能导致干燥 所以干面头的回机量过多也将影响面团的面筋筋力 时候出现酥面现象。 • 干燥工艺控制不当 烘干过程的温度和湿度设计不合理时,就可能会出现挂面 外层“硬结”冷却过快、热面遇到冷风的现象,而导致挂面内 外应力不均并破坏了其中的部分面筋网络,从而形成了肉眼不 易分辨的裂纹。

• 压延比越大,则所需的压延道数越少,即面片的厚度变 化较大,这样容易破坏面团的面筋结构。所以一般要求至少 压延比 =(辊压前面片厚度 -辊压后面 压延5~7 道以上( 50%、40%、30%、 25%、15%、10%)。 片厚度)×100%/辊压前面片厚度 连续压延机 • 压延速度,即压辊的转速要适当。若过快,则使面片被 拉伸过快而容易破坏其面筋网络;如过慢则会影响产量。

• 实现挂面生产由烘干机代替烘房,由低温工艺向 高温工艺的变革。

• 实现挂面生产由“下架-切断-称量-包装-碎头回 用”的自动化。

第六节 方便面

一、方便面的工艺流程

1. 附带汤料的油炸方便面 面团调制 熟化及供料 连续油炸

脱模 切面 盘花

入模

整列

切块

连续蒸煮

包装 盘花 连续蒸煮 加汤料 加盖

鼓风冷却

如果开始温度过高,水分蒸发很快,会出现以下现象: ①吸油量增大;②没有水不利于面粉的进一步糊化;③没有 水温度上升会更快,易炸糊炸焦。

热风干燥方便面的原理

经过蒸熟的面条进入到热风干燥设备中,通过干燥温 度、湿度和干燥时间的合理设计而较快地脱除面条中 的水分,以固定淀粉糊化状态,以保持其复水性。

油炸方便面要求蒸面后的面块糊化度达到85%以上,而 非油炸方便面要求蒸面后的面块糊化度达到80%以上。

影响蒸面效果的主要因素

• 面块性质 面块的含水量:与“和面时的加水量”、“静置中的 水分损失”有关; 面块表面积的大小:与面条的粗细度和面块的疏密厚 度有关 •蒸面温度 进口温度60-70℃ ,出口温度95-100℃ •蒸面时间 90-120s

切条成型的工艺要求

面条光滑、无并条、波形整齐、密度适当、分行 相等、行与行之间不连接。

影响波纹成型效果的主要因素

•面片质量 •面刀质量 •面条的线速度与传送带的速度之比值 •成型导箱壁上的压力大小

三、蒸面

蒸面,是指(把经过波纹成型机成型的)波纹面通 过连续蒸面机蒸煮一定的时间,使面条中的淀粉糊化 (又称为α -化),蛋白质产生热变性,面条由生变熟 的工艺过程。 淀粉糊化度是反映蒸面效果的重要指标。

挤压成型条件:注意控制挤压过程中的面团温度 (不宜超过40~ 48℃ )。为此,可以通过调节 螺杆转速、控制冷却水温度和进料温度来实现。

真空脱气处理:在和面阶段或挤压阶段要 进行真空脱气操作,以除去面团中的气泡。 真空脱气处理的主要原因:

• 因为面团在挤压时空气溶于面团的液相中,当由 模孔里排出面团的压力消除,挤出的产品可产生 小气泡,使产品不透明,且在(微波或高温)干燥 时(空气气泡的膨胀度大为增加,而)易产生裂纹。 • 此外,降低含氧量也可减弱脂氧化酶活性,控制 酶对胡萝卜素的氧化作用,改善产品外观。

规格要求

理化指标

山东滨州泰裕麦业 Q/TYM 0006S-2012 中裕特制挂面

四、和面

和面的工艺要求

通过和面机的搅拌、揉和作用,将各种原辅料均匀混合, 最后形成的面团坯料干湿合适、色泽均匀且不含生粉的小 团块颗粒,手握成团,轻搓后仍可分散为松散的颗粒状结 构。 常用和面机的技术参数

真空度达-0.07--0.085MPa;和面时间短(一般610min),和好的面呈松散颗粒状面团,含水量误差 不大于2%,无干粉。面带颜色一致;压延时不粘辊 的加水量可达36%(挂面、方便面生产)。

经定量切断的面块进入油炸设备中,在高温油炸作用下面块 温度迅速上升而使其中的水分快速汽化,而使面条形成多孔 性的结构。 油炸过程进一步增加了面条中的淀粉糊化度,固定了蒸熟后 淀粉的糊化状态,保持了方便面的复水性。

影响油炸效果的主要因素

• 面块的性质 • 油脂的质量 • 油炸温度 • 油炸时间 • 油位 • 油耗 为什么油炸温度需要由低变高?

浸水冷却

真空装袋 杀菌

冷却

包装

二、切条折花成型

切条折花的目的

• 由于并排的直线型面条在蒸煮时会粘连在一起,且经波 纹成型机而折花后的面条脱水较快而且食用时复水性好 (即较快些),所以往往需要进行波纹成型处理。

波纹成型机的工作原理

• 经过面刀切条后的面条(具有前后 往复摆动的特点),通过一个成型 导箱,导箱的下部还有一个无极变 速的传送带,它的线速度比面条的 小些,从而在面条与传送带接触部 分形成一个阻力区域,同时面条在 成型导箱中与箱体的前后壁发生碰 撞而产生扭曲力,最后在下面的传 送带上扭曲堆积而形成波浪形花纹。

六、压片

压片是指将已经熟化的面团使用压片机压制成符合工 艺要求的薄面片的过程。 压片的作用主要有两个,是揉 捏作用(使得面团中的面筋网络结构分布均匀)和成型作 用。 一般利用“复合压延”和“异径辊压”相结合的方式 进行压片。

熟化喂料机 复合压延机 连续压片机 成型器 (面刀)

影响压片工艺效果的因素主要有压延比、压延速度和压 辊直径等。

影响热风干燥的主要因素

• 面块性质 • 干燥温度 • 相对湿度 • 鼓风静压力

第七节 通心面

1.传统通心面 • 原辅料→和面→挤压成型→ 挂面→烘干→ 冷却→ 切断→包装 • 传统通心面主要以杜伦小麦(其硬度比普通小麦高) 磨制的粗粉粒为原料,含蛋白质14%-15%,筋力强。 而且杜伦小麦胚乳中所含类胡萝卜素比普通小麦高 出一倍,破坏色素的脂氧化酶活性较低,所以用杜 伦小麦制作的通心面光滑透明呈特殊的琥珀色。 通心面的品质好坏与所使用的原料有密切的关系, 一旦原料选定,加工工艺就是决定制品品质的决定 因素,而其中尤以和面、挤压和干燥是三大关键。

四、切断和折叠

蒸熟的面块具有较好 的柔韧性,应对其进行定 量切块,一般切成每块 100g、折叠成双层的面块, 再经分路装置送入热风或 油炸干燥工序。 在连续化生产的流水 线上,面块的定量一般由 面块的长度来决定。

五、干燥

方便面干燥工艺的类型主要有油炸干燥、热风干燥和 微波干燥等。 油炸干燥的基本原理

真空和面机

面头子加入前的处理方法的选择对和面后面团的 影响和面效果的主要因素

质量影响较大。应注意面头子的卫生。湿面头要 及时回机、而干面头粉须过CQ20筛绢。 和面要做到四定:定粉、定水、定时、定温。 • 定粉,是指使用的面粉一定要按照配方而定量并一次加够; 而且和面时面头子的加入量要均匀而稳定,头子加入量应由小 麦粉的面筋质量等品质特性来确定,一般小于15%。 • 定水,就是和面时要根据小麦粉的吸水率和辅料等综合确 定好加水量,最好一次把水加完。常为30-35%。用水过多则面 团发粘过少则不能形成好面团。 同时注意控制水质。 • 定时,就是指和面时间一定要控制好。注意不要搅拌过度。 调粉时间一般在15-20min,其与加水量、面粉性能、和面机形 式、搅拌速度、辅料如鸡蛋碱改良剂等有关。夏季短一些,冬 天长一些。 • 定温,即控制好面团的调制温度,主要通过水温来调节。 一般在25-30℃左右。面团温度与面团的形成时间和面团的软 硬度有关。

挂面烘干时间应不低于3.5h。烘干时间短,容易造成挂 面“外干内潮”和表里收缩不一,甚至产生酥面。烘干时间 过长则生产效率低。

九、切断和包装

• 烘房出来的挂面,总长为1.2~1.6米。作为产品 必须将它切断并包装出厂。

• 成品挂面长度一般为200毫米或240和面技术,实现从 “供粉—和面—喂面”的连续自动化,从而提高 和面效果、保证面团的卫生品质、降低劳动强度。

加汤料

2. 调味杯装方便面 面团调制

连续油炸 脱模

熟化及供料 入模 鼓风冷却

切面

喷调味料 装杯 包装

3. 热风干燥型方便面 面团调制 熟化及供料

热风干燥

连续冷却 切块

压片 连续蒸煮 加汤料包 压片

切面 盘花 包装

整列 4. 调味软面(湿面)方便面 面团调制 喷调味料 表面干燥 熟化及供料

切面

连续蒸煮

• 增加压辊的直径,就会增加辊对面片的压力,所以随着 面片的逐步压延变薄,相对应的压辊直径也要逐步减小。

七、切条

切条是指将压成的面片按规定宽度纵向切开再按一定 长度的横向切断的工艺操作。 通过切条,一般要求所得的 面条的表面光滑、宽度一致、无毛边、无并条、断条少等。 切条是在切面机上完成的。在连续化生产的过程中, 切面机安装在压延机的后端,切面机由切条刀和切断刀组 成。挂面的外观质量取决于切刀的机械加工精度。切断刀 在面刀的正下方。

五、面团的熟化

面团熟化,是指将已和好的面团静置或低速搅 拌一段时间,以使面团中的水分转移和均匀分布, 使蛋白质和淀粉充分吸水,有利于面筋质的形成; 同时可以消除面团的内应力(这些内应力是在和面 过程中的搅拌、拉伸、挤压等而产生的),使面团 内部组织趋于稳定,面团的结构均匀一致,有利于 均匀喂料和压延。 面团的熟化通常在常温下进行,熟化至少10分 钟以上。