壳体的重力铸造模具设计

铝合金涡壳金属型重力铸造工艺设计优化

前沿技术L eading-edge technology 铝合金涡壳金属型重力铸造工艺设计优化范桂山,尤伟华(保定立中东安轻合金部件制造有限公司,河北 保定 071000)摘 要:内部质量高标准要求是铸造涡壳的首要条件,不允许出现任何差错,所以产品的生产难度大,在对产品的内部结构进行研究之后我们发现了核心所在。

之后我们重新设计了铸件的工艺方案并且将一定的配比数值进行了修改。

关键词:铝涡壳工艺方案;有色合金技术;铸造方案中图分类号:U466 文献标识码:A 文章编号:1002-5065(2021)07-0123-2Optimization of Metal Gravity Casting Process for Aluminum Alloy Vortex ShellFAN Gui-shan, YOU Wei-hua(Baoding Lizhong Dongan Light Metal Parts Manufacturing Co., Ltd,Baoding 071000,China)Absrtact: The high standard of internal quality is the primary condition of casting vortex shell, and no errors are allowed, so the production of the product is difficult. After studying the internal structure of the product, we find the core. Then we redesigned the casting process and modified the ratio value.Keywords: Aluminum Vortex Shell Process Scheme; Nonferrous Alloy Technology; Casting Scheme1 铝合金涡壳铸造生产工艺铝涡壳的材质是ZL101A(质量分数)数据是:Si6.5%~7.5%,Mg0.25%~0.45%,Ti0.08%~0.20%,Fe0%~0.200%,A1余量。

铝合金盖体挤压铸造工艺与模具设计

田福祥

["] 保压时间

在保证制件成形密致和完全结晶凝固条件下, 保压 时间愈短愈好。一般挤压铸造的保压时间大约是金属 模重力浇注的 ’ 7 %。保压时间与铸件的断面最大厚度 有关, 一般为 & " + , ’ 8 7 66。例如制件最大壁厚为 !& 最大保压时间不超过 !& 8, 最小保压时间不低于 ’! 66, 此件需保压 %1 , 91 8。 8。按图 ’ 铸件的最大壁厚计算, !"% 浇注温度 通常根据金属的液相线温度和凝固范围确定合适 的浇注温度。在挤压铸造铝镁合金 #$%&’ 时, 浇注温度 选择在 +1& , :&& ; 较合适。 !"&

3.期刊论文 郭国文.陈维平.李元元.罗宗强 新型高强韧铝铜系合金的挤压铸造 -特种铸造及有色合金2003,""(z1)

为实现某种重载车辆负重轮的"以铸代锻",进行了负重轮简约化缩小模型挤压铸造的试验研究.采用自行研制的一种新型铝铜合金,结合挤压铸造工艺,制得了负 重轮模型铸件.挤压铸造工艺参数为:比压50 MPa,浇注温度720~730 ℃,摸具温度250~350 ℃,开始加压时间7~10 s,保压时间8~15 s.热处理后铸件的组织、性 能和断口形貌的检测结果表明,挤压铸件的晶粒更为细小,组织更加致密,T5和T6热处理的力学性能分别为抗拉强度428、440 MPa,屈服强度360、395 MPa,伸长率 13.1%、11.3%.与重力金属型铸造相比,挤压铸造使铸件的力学性能得到明显提高.

规定的温度。为了稳定工艺参数, 保证产品质量, 组合 凹模设有冷却水道, 通过调节水流大小把模具温度控制 在一定的范围内。 冲头由型芯、 顶杆和模套组合而成, 以形成铸件的 复杂内腔。 对图 # 所示模具, 模套、 顶杆和凹模采用 ’FG#H-I 钢, 热处理硬度 JKF$$ L $-; 型芯采用 H(-FG$I。为了 提高模具的使用寿命, 模具的工作表面进行氮化处理。 氮化 层 厚 度 一 般 为 + & ’) 11、 氮化后硬度 + & $+ 11, JKF). L .+。 模具工作过程: 调整好模具, 模具工作表面充分润 滑后, 将熔化的合金液用浇勺浇入凹模, 下降上模进行 模压, 机床压力升至缺陷临界值压力时进行保压。保压 完成后, 上模抬起, 组合冲头带着铸件升至一定高度以 后, 扳动副油缸控制管路上的操纵阀, 使高压油进入油 缸上部, 通过活塞杆、 顶板、 顶杆和模套, 将铸件推离组 合模芯。将上下模工作部分润滑后, 扳回控制阀手把,

基于UG软件的三维造型变速箱顶盖重力铸造模具设计与加工

基于UG软件的三维造型变速箱顶盖重力铸造模具设计与加工[摘要]利用重力铸造来生产铝合金变速箱顶盖,运用UG8.0软件来完成模具的设计与加工,并利用砂芯来成型产品的内腔和侧孔部分,生产成本更低,有利于批量化生产。

通过对实际生产过程当中的综合模具的受载类型、工作温度状态、工作环境、零件形状的复杂程度和工件的生产批量等多种因素,决定模具寿命的关键因素以及冒口的改进等措施,减少缩松缺陷。

完成对重力铸造铝合金变速箱顶盖的改进,提高成品率,完成质量要求。

一、重力铸造概述重力铸造是指当溶液金属在自身重力的作用下,先冲向型腔底部,金属液热胀冷缩凝固后,上部未凝固的金属液利用重力补充,当底部逐渐充满液面上升,然后再充满整个型腔的一种铸造工艺。

铸造工艺设计参数包括加工余量,工艺余量,金属收缩量等。

金属型模具有一下几个优势;操作方便,精度高,成本低,反复使用。

对于此产品来说,几何尺寸精度和金相组织等铸造质量方面,优于其它铸造工艺,设计制造工艺相对简单。

二、UG模具设计2.1建立模型我们在UG8.0模型环境界面下完成模具的三维立体效果模型,在这里我们主要运用了,UG的主要是运用拉伸、旋转,边倒圆,求和等命令,建模过程不太复杂我们在这里就不具体阐述了,见图2-1(a.b)所示。

2.2模具的分型设计在UG8.0建模环境下,设计模具点击注塑模向导我们要完成以下设计过程,初始化项目,模具csys,收缩率,工件,在注塑模工具中把模具的孔修补,创建模型分型面。

在创建模型分型面中我们重点讲述以下:(1)创建分型线应选择产品最大轮廓,有利于脱模分型。

(2)分型线的数量尽量减少,这样在后面的模具加工CAE中减少工作量,还可以增加美观。

(3)分型面与开模方向相互垂直,脱模一般在上模,所以应尽可能在分模后,将产品留在上模一侧。

(4)分型面应保证设置浇冒口的方便,也要考虑到排气问题,金属充型时可以流动平稳,有助型里的空间排出。

这是设计分型面的要求,完成分型面如图所示2—2(a)经过上述步骤后,在模具分型工具中选取面创建的工件型腔、型芯和铝合金模模具装配爆炸图及结构图如图2- 3(b.c.d.e)所示1.下模;2.和模定位销;3.定位压块;4.上模;5.合模定位套;6.安装支座;7.上模顶杆板;8.下模顶杆板;9.顶杆板导向柱;10.顶杆板限位块2.3砂芯模具设计从模具的三维立体效果图中我们可以看出,模具内部需要侧抽芯来成型侧孔,抽芯比较复杂,开模困难。

变速箱前罩壳体压铸模设计

变速箱前罩壳体压铸模设计来源:宁波久腾车灯电器有限公时间:2009-06-08 09:04摘要:通过分析变速箱前罩壳体的压铸成型工艺,确定模具结构设计方案。

为了便于安装和固定嵌件,使用型腔倾斜结构;为了便于模具的制造与检验,将模具镶块基准作同等倾斜确保镶块尺寸与产品尺寸基准的一致性;为了使定模顶出机构安装便捷、占空间小、顶出力大,使用碟形片组合弹簧顶出新型结构。

关键词: 铝合金.变速箱前罩壳体.压铸模具.Diecasting die design for converter housing extensionZHANG Yu-xi(Ningbo Prance Long Mold Company Ningbo,Zhejiang 315800, China)Abstract:The die’s structure design plan can be made according to the analysis of diecasting forming process for converter housing extension.In order to be convenient for installing and fixing the inserts,use a structure which makes cavity to slope.In order to be convenient for die’s manufacture and inspection,make core’s standard to slope and the gradient is as same as the cavity structure’s gradient,for ensuring the consistency of core’s size and product’s e push-up created structure which contains springs combined by dish flake in order to make cover die’s push-up mechanism to install easily,occupied space small and push-up power strong.Key words:Aluminumn alloy;converter housing extension;diecasting die1引言变速箱前罩壳体是汽车零件中受力较大的压铸零件,是关键件。

变速箱壳体铸造工艺设计

得同一种铸件在每一炉次甚

至同一炉次的尺寸都有差异。

一 般 灰 铁 件 的 收 缩 率 在 0.7%

̄1%之。

图 1 变速箱壳体

箱体类零件的尺寸精度除

受铸件收缩率影响外, 还受到错箱、偏芯、变形以及

机械加工中的定位误差和机械加工误差的影响。

因此, 要生产出合格的零件, 在复杂形状箱体

类铸件铸造模具设计制造中必须采取一系列的工

4 模具设计要点

外 模 与 型 板 联 接 处 设 计 一 圈 30 mm 宽 、30 mm 高法兰, 以利于增设和改动螺孔和定位销孔, 同时利于在日后的模具维护中重新设置螺孔和定 位销孔。为增加模具的强度, 在模具内腔设置一定 数量的加强筋, 加强筋高度至分型面, 漏模框与外 模之间间隙取 0.5 mm。如图 4 所示。

结束语对于箱体类铸件虽然可以通过先期用木模试制取得一些数据但因试制时是手工造型影响因素复杂因此对于未进行过类似机造模具设计者初次进行模具设计时务必注意工艺补正量的应用同时在相对长度较长的方向预留修正量这样当试模中发生较大误差时可以进行补充加工以获得较理想的铸造模具

金属铸锻焊技术 Casting·Forging·Welding

[5] 聂小武, 鲁世强, 王 克 鲁 , 等. 壳 体 零 件 缩 孔 缺 陷 的 解 决[J]. 热加工工艺, 2006, ( 2) : 26-27.

[6] 庞祖高, 苏广才 , 夏 薇 , 等. 影 响 温 挤 压 模 具 的 寿 命 因 素 及 对 策探讨[J]. 锻压技术, 2006, ( 2) : 52-55.

4 结束语

冲压生产效率和成本对模具的依赖性很大。 对生产过程中模具出现的故障, 应具体问题具体 分析, 制定正确的维修方案。及时解决模具损坏、 卡模、刃磨和产品质量缺陷等问题, 处理好模具维 修与报废的关系, 才能减少停产修模时间, 缩短生 产周期, 保证冲压生产的正常进行。

薄壁壳体铸铝件低压铸造工艺设计

·964·

铸造

FOUNDRY

S e p. 2010 Vol.59 No.9

薄壁壳体铸铝件低压铸造工艺设计

焦高俊

(第一拖拉机股份有限公司,河南洛阳 471004)

摘要:分析了薄壁壳体铸铝件上盖的结构和金属型重力铸造工艺缺陷,采用低压铸造工艺,设计低压模具,探索薄壁

壳体铸铝件的二次顶出低压模具设计的新方法,降低了生产成本和废品率,减小了劳动强度,提高了生产率。

Abstract: The structure of a thin-walled top cover aluminum casting was analyzed as well as the disadvantages of gravity casting process. The low-pressure casting technology was used, and a new die design method of second ejection for thin-walled shell aluminum casting was developed, which reduced production cost and rejection rate, decreased labour intensity, and increased productivity. Key words:low-pressure; two-stage rejection; thin shell

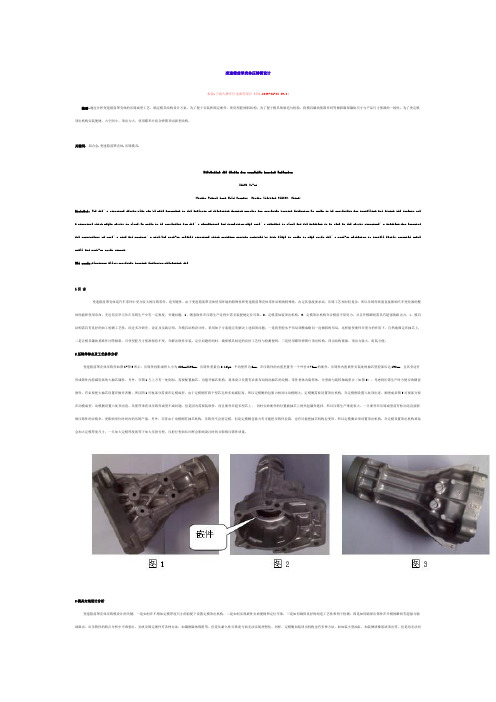

西门子电器控制箱上盖是我厂为西门子公司生产 的铸铝件,材质为ZL104,零件结构如图1,轮廓尺寸 为358 mm×358 mm×132 mm,铸件质量为3.5 kg,零件 壁厚为5 mm。零件上部一周布置有密封槽,密封槽底 部平面有较高的平面度要求。该铸件为壳体铸件,壁 厚小而尺寸大,铸造中容易出现浇不足、冷隔、憋气、 铸件变形等缺陷。

重力铸造模具设计注意事项

重力铸造模具设计注意事项1.阀芯孔(∅35和∅40)的口部直径(成品是∅42和∅48),做模具时这个尺寸最好是做大一点确保机加时抛光基准能做出来.2.曲面上的要加工的台阶孔,为使抛光后能接平有些也要局部加厚一般加厚0.6就好了.3.浴缸的两个进水孔,包括单孔的起泡器芯部份要做成长开状,也就是壁厚不要突变,避免这些地方造成应力过大而开裂和缩水.4.阀芯孔底部端面以下的隔墙部分的倒角要做得足够大,最好不要倒圆角,倒成直角,避免这些地方造成应力过大而开裂漏水.这个很重要哦.5.浴缸和淋浴的阀芯两个出水孔(一般是∅8),要做机加时能直接钻通,不要做成只通一半,一是确保机加工好加工,二是确保流量,当然这是结构上的问题.6.模具上一定要做排气的地方一定要做出,其它排气在试模时再开.7.水路尽量做成方形,以确保足够的压力,做成椭圆就好了,把rho值设成0.7就OK了,这样做的水路外观是很好看的.8.外模的砂芯定位部分,上模的的间隙做得要比下模大(针对侧面),我的余量是0.3-0.4.下模做到0.159.锌合金的水路,砂模的水路,还有射砂孔,因为比较单一,在PROE里做成一个自定义块,这样在做模具图时可直接掉出,避免做得复的工作.10.锌合金,有些产品如是端面配合的,排气要开在动模侧,以免配合面凹凸不平.11.模型树是作图步骤,这样作出来的模配模是肯定没有问题的.12.阀芯处的隔墙最好做成锥形.13.在难以排气的地方镶上顶针,以达到排气的效果.但这样在生产时要定时清理顶针以防杂质阻塞.14.砂芯定位,有时要注意配重的问题,防止头重脚轻的现象.15.排气尽量开多,下方的排气小于等于1,上方顶部可开到到双边3mm,16.正交时,浇注角度,模具翻转速度,起模时间,浇注手法要掌控好.17.洗衣机龙头(小龙头)的壁厚要做到尽可能小,以节省成本,目前工厂的最小壁厚是抛光完后2mm,再小的话,浇注困难.18浴缸和淋浴,如果水路是做成边进边补缩的,阀芯的隔墙可做成倒锥形,同时这个隔墙以下的倒角尽可能做到最大.19.砂芯一模两个的,做砂芯模时,不能镜象,只能平移.20.正交时,要注意进水的先后顺序,也说是要注意砂芯的定位方向,排气死角的地方特别要注意啊.21.砂芯易断的地方可能有以下几个原因:砂芯局部地方过于脆弱(加大或加铁丝),局部地方充得不结实(加开冲砂口),脱模度太小,没有开排气,易断处没有顶针,温度没有上去,保温时间不长等等.22.锌合金在做模具设计时,排布要综合考虑水路,顶出(主要是考虑粘前模还是后模的问题)等.23.龙头的部份孔(视情况而定),可做成缩水砂芯.24.有些浴缸的两个进水孔较高这时,水路的长度要做得厚一些以保证有足够的压力25.水路尽量走外模,也就是铜液尽量接触金属而不是砂芯26.有些产品,可以把局部的隔墙做厚(靠水路的地方),以保证铜水从这边的流动性,利于浇注.27.砂芯太长时考虑外部连接,以防砂芯变形,此时砂芯可以做成如下形式:28.模具长度如果很长,可以考虑在低部镶一块钢板,以防变形29.如果是水路太长,可以考虑水路的一部份设置砂芯,以保证铜水温度.30.对于铜水从砂芯过的,为保证里面的光洁度和保证不会掉砂可以考虑在抽芯上装一电热管,以保证抽芯的温度.31.抽芯时要考虑限位,避免抽芯头部变形32.细而长的管件做到壁厚2.8-3.0(成品),确保浇满.33.排气的尺寸参考-0.15*0.5+孔34.外模做到8000模时要考虑降面,主要考虑以下两个方面的因素a.产品的重量变重b.模具变形及裂纹35.关于砂芯拨模度的数值,下模做到3-4度,上模做到5-7度36.对于一此特殊的砂芯,可以做成如下图形式,这样易于砂芯的制作37.低脚浴缸和淋浴龙头,在制作砂芯时要考虑砂芯能不能放得起来,如放不起来,要考虑把翅膀断开38.高脚单孔脸盆龙头的部份砂芯做成如下形式39.做结构时,阀芯的定位孔要避开隔层,这样可以减少漏水的比率40.单孔脸盆的进水孔,尽量做成8字形41.水口料要考虑后勤的切边,对于要桥掉的水口料要考虑好不好去掉,有此机加工也要一起考虑.42.砂芯设计时要考虑防呆,以带来作业员的麻烦.43.高脚的两个进水处做成如下。

基于UG软件的变速箱顶盖重力铸造模具设计

基于UG软件的变速箱顶盖重力铸造模具设计曲云飞;石连升【摘要】In comparison to sand casting, gravity diecasting process make the production have better dimensional accuracy, lower production cost and easier to realize the batch production. UGT.5 software is used during all the processes of designing, we use sand core to finish the intraeavity part of the production, although we should make two sets of mold, it is really convenient in batch production. It is also more direct in designing, we improve the dimensional accuracy by not using the Complicated structure design,just like slanted slide design.%金属型重力铸造相比于砂型铸造来说,铸件的力学性能和尺寸精度更好,生产成本更低,有利于批量化生产。

本设计过程全部运用UG7.5软件,利用砂芯来成型产品的内腔和侧孔部分,虽然在制造过程中需要制造两副模具,但是从批量化的生产当中看,还是切实可行的,而且在设计上也更直观,避免了侧抽芯等复杂的模具结构设计,提高了模具精度。

【期刊名称】《模具制造》【年(卷),期】2011(000)009【总页数】5页(P5-9)【关键词】变速箱顶盖;重力铸造;模具设计【作者】曲云飞;石连升【作者单位】哈尔滨理工大学,黑龙江哈尔滨150080;哈尔滨理工大学,黑龙江哈尔滨150080【正文语种】中文【中图分类】TG2491 重力铸造概述重力铸造是指利用金属溶液自己本身的重量由高往低流动充满铸型中,并在重力下结晶凝固而生产铸件的一种铸造工艺,也称浇铸。

手机壳压铸模具设计说明书

毕业设计(论文)题目铝镁合金手机壳体压铸模具设计学院机电及汽车工程学院专业机械设计制造及其自动化(模具设计与制造)学生学号指导教师摘要I本文将详细讲述手机壳体压铸模具设计及加工工艺制定。

从压铸成型的方法来看,与其它成型方法相比较压铸成型具有产品质量好、生产效率高、经济效果优良等特点;从工艺性来看,压铸成型吸纳和融合了其它成型方法的优点,使一些结构较为复杂的制品的质量和成型精度大大提高;从发展趋势来看,压铸模具在国内外占很大的比例,对产品的精度要求也越来越高。

本次设计的手机壳体铸件,其结构较小,但加了侧抽芯设计。

本次设计会加深我对所学模具知识的理解和多压铸模具的认识,同时通过CATIA和CAD软件的应用,会加强自己与现代设计方法结合的能力。

实现模具设计、制造信息化与智能化,是21世纪中国模具制造业光荣而又艰巨的任务。

应用信息技术将先进的设计理论、方法与制造技术加以系统的集成创新,是全面推动中国由模具制造大国走向模具制造强国的重要措施。

关键字:手机,压铸,模具设计,CATIA,CAD,侧抽芯IIABSTRACTThis article will describe the design and processing technology to develop mobile phone casing die-casting molds. From the point of view of casting method, compared to other die cast molding method with good product quality, high production efficiency, good economic effect and the like; the technology point of view, absorb and die-casting molding method combines the advantages of the other, so that some of the more complex structure of the product quality and molding accuracy is improved greatly; from the development trend, die-casting mold at home and abroad accounts for a large percentage of the product accuracy requirements are also increasing. The design of the phone shell castings, its structure is small, but the addition of side Pulling design. This design will deepen my understanding of what they have learned and the knowledge of mold multi-casting molds, through CATIA and CAD software applications, will strengthen the ability to combine with modern design. Mold design, manufacturing information and intelligence, is the 21st century, China mold manufacturing glorious and arduous task. The application of information technology to the advanced design theory, methods and manufacturing technology to be integrated innovation system, is an important measure to promote the manufacturing power to China by the die mold manufacturing power.KEY WORDS: Phone, casting, mold design, CATIA, CAD, side PullingI目录前言........................................................... I V一、压铸的概述 (1)1.1压铸的基本概念 (1)1.2压铸模的特点分类应用范围............................... 错误!未定义书签。

自动变速箱壳体压铸模设计

自动变速箱壳体压铸模设计周承广;勾长海;吴树森;张琦【摘要】本文系统地阐述了大型复杂压铸件自动变速箱壳体的工艺开发、模具设计、调试生产的整个过程,重点介绍了模具设计过程理论数据的分析和模具结构设计.模具三维设计及二维设计应用PTC/Creo,整套模具设计全部实现参数化,确保了工程更改的前后一致性,三维结构运用模拟装配和干涉检查,确保设计间隙,铸造工艺过程采用MAGMA进行CAE分析,不断完善优化充型和凝固过程.该模具为超大型复杂模具,采用四个对角方向定位,避免高温高压下模具受热变形引起定位不准,同时改用方导柱代替圆导柱导向,避免合模拉伤;采用水冷方式和油温加热方式控制模具温度,提高铸件质量,保证压铸生产的连续性和稳定性;对金属液末端及最后凝固的厚大部分采用局部挤压技术,降低缩孔缺陷,提高组织致密性;采用真空压铸的方式减少铸件内部气孔;同时采用复合式感应液压缸抽芯,提高生产效率.【期刊名称】《铸造设备与工艺》【年(卷),期】2017(000)005【总页数】7页(P27-33)【关键词】变速箱壳体;压铸机;CAE(计算机辅助工程);局部挤压;真空压铸【作者】周承广;勾长海;吴树森;张琦【作者单位】一汽铸造有限公司铸造模具设备厂,吉林长春130062;长春富维安道拓汽车饰件系统有限公司,吉林长春130033;华中科技大学,武汉430041;西安交通大学,西安710049【正文语种】中文【中图分类】TG249.2变速箱壳体压铸件是压铸产品中较为复杂,技术含量较高的铸件,随着汽车轻量化的推进和模块化生产,国内外先进的汽车集团已经开始采用压铸工艺生产7速以上的变速箱壳体,甚至在跑车上应用l0速自动变速箱,变速箱压铸模具作为生产变速箱的最重要装备,其模具设计、制造水平直接影响铸件质量的提高。

由于其制造难度大,国内目前只有极少数汽车厂家能够自己开发7速自动变速箱产品,本文介绍的变速箱壳体为国内开发的第一台7速自动变速箱,铸件结构如图l所示。

铝壳体压铸模具设计

实际生产中,在合金已确定的情况下,除了强化熔炼工艺(精炼与除渣)外,还必须改善铸型工艺性(砂模透气性、金属型模具排气及温度),并在不影响铸件质量的前提下提高浇注温度,保证合金的流动性。

造型造芯是根据铸造工艺要求,在确定好造型方法,准备好造型材料的基础上进行的。铸件的精度和全部生产过程的经济效果,主要取决于这道工序。在很多现代化的铸造车间里,造型造芯都实现了机械化或自动化。常用的砂型造型造芯设备有高、中、低压造型机、抛砂机、无箱射压造型机、射芯机、冷和热芯盒机等。

铸件自浇注冷却的铸型中取出后,有浇口、冒口、金属毛刺、披锋和合模线,砂型铸造的铸件还粘附着砂子,因此必须经过清理工序。进行这种工作的设备有磨光机、抛丸机、浇冒口切割机等。砂型铸件落砂清理是劳动条件较差的一道工序,所以在选择造型方法时,应尽量考虑到为落砂清理创造方便条件。有些铸件因特殊要求,还要经铸件后处理,如热处理、整形、防锈处理、粗加工等。铸造是比较经济的毛坯成形方法,对于形状复杂的零件更能显示出它的经济性。如汽车发动机的缸体和缸盖,船舶螺旋桨以及精致的艺术品等。有些难以切削的零件,如燃汽轮机的镍基合金零件不用铸造方法无法成形。另外,铸造的零件尺寸和重量的适应范围很宽,金属种类几乎不受限制;零件在具有一般机械性能的同时,还具有耐磨、耐腐蚀、吸震等综合性能,是其他金属成形方法如锻、轧、焊、冲等所做不到的。因此在机器制造业中用铸造方法生产的毛坯零件,在数量和吨位上迄今仍是最多的。

由于目的不同,热处理的种类非常多,基本主要可分成两大类,第一类是组织构造不会经由热处理而发生变化或者也不应该发生改变的,第二则是基本的组织结构发生变化者。第一热处理程序,主要用於消除内应力,而此内应力系在铸造过程中由於冷却状况及条件不同而引起。组织、强度及其他机械性质等,不因热处理而发生明显变化。对於第二类热处理而言,基地组织发生了明显的改变,可大致分为五类:(1)软化退火:其目的主要在於分解碳化物,将其硬度降低,而提高加工性能,对於球状石磨铸铁而言,其目的在於获得具有甚高的肥力铁组织。(2)正常化处理:主要用改进或是使完全是波来铁组织的铸品获得均匀分布的机械性质。(3)淬火:主要为了获得更高的硬度或磨耗强度,同时的到甚高的表面耐磨特性。(4)表面硬化处理:主要为获得表面硬化层,同时得到甚高的表面耐磨特性。(5)析出硬化处理:主要是为获得高强度而伸长率并不因而发生激烈的改变。

金 属 模 重 力 铸 造 法

金属模重力铸造法CRA VITY DIE CASTING PROCESS1.1概要靠重力往金属模里浇铸熔汤的铸造方法,通常称为金属模重力铸造法(GRA VITY DIE CASTING PROCESS)。

同样,用砂型的重力铸造法也是普遍的,但用的是砂型,而金属模重力铸造法所用的模具是金属的,可以反复使用,很方便。

因此,作为一种利用熔汤温度较低的轻合金来铸造,这比砂型铸造更普遍。

利用使熔汤急速冷却的方法,可以获得组织致密的高品质铸件。

但,由于采用的是金属模具,其铸造方案、排气对策、涂型方法及模具温度的调整等方面与砂型铸造法有很大差异。

表1.1表示了金属模具铸造法与砂型铸造法比较,其优点和缺点。

1.2铸造方案1.2.1铸造方案的基本型铸造方案必须这样设计:注汤时,通常汤口要注满,不能产生熔汤的乱流,熔汤流动要静,并迅速地注入模具型腔。

为此,注汤口要设计成容易注汤的宽大形式,汤口若开在下下方,其断面积要小,并设计有斜度,使熔汤流动不乱,进入模具型腔的熔汤能调速。

图1.1列出了铸造方案的基本型。

实际的方案设计要符合基本行的要求,选择和合并基本型,对汤道、汤口位置、数量、大小、形状等都需要充分考虑后在决定。

(1)A方案此方案称为下注方案、底注方案或顶上方案,熔汤是从铸件底部注入。

此方案的汤口断面设计成锥形,这样,空气不容易卷入,流速能调整。

但是,由于熔汤由一处流入,模具的汤口附近和型芯的温度上升,容易产生缩孔。

(2)B方案此方案称为垂直坝方案、仿垂直坝等,为了防止A方案的缺陷,把垂直坝在铸件侧面扩大。

随着熔汤向模具内充填,由于熔汤是从高位置流入,可以在冒口附近,将温度高的熔汤补充进去。

(3)C方案此方案与B方案相同,称为垂直坝、仿垂直坝等。

此方案是熔汤由底部流入,依次凝固,在流入铸件型腔前,其流速可以做到很缓慢。

此例如图1.1所示。

熔汤一旦流入断面积较大的顶汤部分,其流速将变得缓慢,此过程生成的氧化物大部分在顶汤部分,铸件的质量较好。