JH21-80气动冲床技术方案

气动冲压机安全操作规程范文

气动冲压机安全操作规程范文气动冲压机是一种广泛应用于金属加工行业的机械设备,它具有高效、精确、稳定的特点,广泛用于金属板材的切割、冲压、成型等工艺过程。

然而,由于其操作过程中存在一定的风险和安全隐患,为了保障工作人员的生命安全和财产安全,制定针对气动冲压机的安全操作规程是非常必要的。

下面是一份气动冲压机安全操作规程范文,供参考。

1. 基本安全要求1.1 工作人员必须具有冲压机的操作资格证书,并经过相关培训。

1.2 工作人员必须全面了解冲压机的工作原理、结构和操作方法,并能熟练操作。

1.3 工作人员必须佩戴符合要求的安全防护用具,包括安全帽、护目镜、防护手套等。

1.4 工作人员必须随时保持注意力集中,不得进行与冲压机操作无关的活动。

1.5 工作人员必须定期进行身体健康检查,确保身体状况适合进行冲压机操作。

2. 气动冲压机的安全操作步骤2.1 开机前的准备工作2.1.1 检查冲压机的电源线是否连接牢固,有无破损现象。

2.1.2 检查冲压机的压力气源是否正常,并排除可能存在的漏气现象。

2.1.3 检查冲压机的压力调节装置是否调整到合适的工作压力。

2.1.4 检查冲压机的各个开关按钮是否正常,无松动、断裂等情况。

2.1.5 检查冲压机的润滑系统是否正常工作,有无异常摩擦和磨损声音。

2.2 开机操作2.2.1 确保周围清洁无杂物,防止物体进入冲压机造成危险。

2.2.2 确保工作区域有良好的通风条件,防止由于机器运行过热而引起的安全问题。

2.2.3 启动冲压机电源,按照操作说明书的要求进行开机操作。

2.2.4 将待加工工件固定在冲压机工作台上,并调整好工件位置。

2.2.5 根据加工要求,调整好冲压模具,并进行必要的模具和工件的对位试验。

2.2.6 确保工件和模具的安全间距,并通过可靠的保护装置进行固定,防止因冲击力过大造成危险。

2.2.7 开始正式冲压加工,根据操作要求进行操作,确保冲压过程中的安全。

2.3 关机操作2.3.1 冲压机停止运转后,立即扶正工件,防止其翻滚或滑落造成伤害。

精冲气动冲床自动化的可行性研究

精冲气动冲床自动化的可行性研究摘要精冲气动冲床是一种利用精冲工艺实现的自动化冲压作业装置,它对于提高精冲作业现场的自动化程度,以及降低精冲作业人员的工作风险,提高精冲冲压作业效率等都有着积极的作用和意义,另一方面,精冲气动冲床自动化方案的实现,也在一定程度上验证了精冲气动冲床实现产品冲压生产自动化的可行性。

关键词精冲工艺;气动冲床;自动化;结构组成1 精冲气动冲床自动化方案介绍精冲气动冲床自动化方案的设计提出,是为了提高精冲作业现场的自动化程度与水平,同时降低精冲现场作业人员工作过程中存在的风险问题,进行精冲气动冲床进行产品自动化生产作业实现的可行性验证,提高气动冲床的冲压工作效率,推进工业生产的发展进步。

精冲气动冲床自动化产品装置是在根据现有的气动冲床工作原理与结构特点的基础上,通过对于精冲工艺的设计应用而实现的一种自动化精冲气动冲床系统装置,精冲气动冲床的设计实现,不仅在很大程度上降低了冲压作业中的人力成本以及作业风险,同时对于提高工业生产中的冲压工作效率以及提高工业生产效益等,都有着积极的作用和意义。

2 精冲气动冲床的自动化结构如下图所示,为精冲气动冲床自动化系统装置的整体结构示意图。

根据下图可以看出,精冲气动冲床的自动化系统装置主要包括:1)吹镁屑压产品装置以及吸产品装置;2)机械手到位装置;3)磁铁式无杆缸B;4)模具到位装置;5)检测装置C;6)电控箱;7)气控箱;8)冲床和第一、第二工位结构部位组成,精冲气动冲床在冲压工作过程中,各结构部分通过自身的功能作用发挥,并在相互协助的整体作用下,最终实现精冲气动冲床的自动化产品冲压实现。

在上示精冲气动冲床的整体结构装置中,吹镁屑压产品装置结构部分又包括吹气装置A以及磁铁式无杆缸A、光剑检测结构D、针对冲刀的吹气装置B、、压产品气缸、压产品块、产品放置检测光感等结构单元,精冲气动冲床的吹镁屑压产品装置结构部分在上述不同结构单元的共同作用下,实现吹镁屑压产品装置在整个精冲气动冲床中功能作用。

冲床操作规程

熟练操作

操作人员应熟练掌握冲床 的各项操作技能,包括启 动、停止、调整等。

安全意识

操作人员应具备高度的安 全意识,严格遵守安全操 作规程,不违章操作。

工作环境要求

照明充足

冲床工作区域应保持良好 的照明条件,以便操作人 员清晰地观察设备运行状 态。

通风良好

工作区域应保持良好的通 风条件,以降低有害气体 和粉尘的浓度。

确认所使用的模具与加工要求 相符合,模具安装牢固,无裂 纹、变形等缺陷。

确认所加工的材料规格、型号 、数量等符合生产要求,材料 表面无油污、锈蚀等杂质。

根据模具和材料的要求,选择 合适的冲压工艺参数。

调整设备参数

根据加工要求,调整冲床的压力 、速度、行程等参数。

调整送料装置,确保送料准确、 稳定,避免偏送或卡料现象。

包括冲床安全操作规程、安全操作注意事项、事故案例分析等。

培训方式

采用理论讲解、现场演示、实践操作等多种方式进行培训。

培训周期

定期对操作人员进行安全操作规程培训,提高操作人员安全意识 。

危险源识别与控制

危险源识别

对冲床操作过程中可能出现的危险源进行识别,如机械伤害、电气 伤害等。

危险源控制

采取相应的防护措施,如安装安全防护装置、使用安全工具等,对 危险源进行有效控制。

定期检查

定期对冲床设备进行检查,确保设备处于良好状态,及时发现并处理 潜在的安全隐患。

应急预案制定与演练

应急预案制定

根据冲床操作过程中可能出现的事故情况,制定相应的应急预案 ,明确应急组织、通讯联络、现场处置等方面内容。

应急演练

定期组织操作人员进行应急演练,提高操作人员应急处置能力。

演练评估与改进

JH21系列冲压机操作规程

日期

版次 不适用描述

2015-9-1

B/O QI751-13 的版本不适合新版本要求。

应用部门/负责人 体系确认

生产部/石忠强

深圳市富力达工业有限公司

Shenzhen FLEXMETAL Industrial Co . , Ltd

三阶文件(作业指引)

JH21 系列冲压机操作规程

文件编号 生效日期 页码

5.1 机床结构简介:.........................................................................................................................................................4 5.2 上岗操作要求:.....................................................................................................................................................10 5.3 安全操作事项:.....................................................................................................................................................10 5.4 操作步骤:...............................................................................................................................................................11 5.5 保养及润滑:.........................................................................................................................................................14 6.0 关联文件........................................................................................................................................................................14 7.0 应用表单........................................................................................................................................................................14 8.0 附录................................................................................................................................................................................15 附录一:作业流程图 .................................................................................................................................................... 15

气动冲床操作使用说明书

6A250VAC

1

5.操作之方便:以雙手制按鈕爲標準系列,確保安全性,如需特殊控制方式,亦可接受訂制。

CX101系列氣動壓力機使用說明書

CX101 PNEUMATIC PRESS SERIES OPERATION INSTRUCTIONS

共8頁

第5頁

(四)操作Operation

操作步驟順序如下:

1.接上乾燥之壓縮空氣源,外接單相AC220V電源,須接地線。

參數TECHNICAL DATA

數量

備注

氣缸

1

可調

電磁閥

4V410-10

1

二位五通

过滤器

UFR/L-03

1

二聯件

滑動開關

MS-33MF

1

配PM30

快速排氣閥

BQE-04

1

管型

調速接頭

JSC12-04

1

90º

快速接頭

SPL12-04/03

3

90º

鐵接頭

1

90º

銅接頭

MM0404

1

180º

樹脂消音器

SLP-04

2.打開電源開關,電源指示燈亮。

3.確認空氣过滤器的氣壓錶壓力值4kgf/cm2以上。

5.壓力調整:空氣过滤器上之黑色圓柱旋鈕爲壓力調節。

1)轉動旋轉鈕前請先拉起再旋轉,壓下旋轉鈕爲定位;

2)旋轉鈕順時針爲調高出口壓力,逆時針爲調低出口壓力;

3)調節壓力時,應逐步均勻地調至所需壓力值,不應一步調節到位。

三、概述INTRODUTION

四、操作OPERATION

五、維護和保養MAINTENANCE

六、常見故障和排除COMMON TROUBLES AND REMEDIES

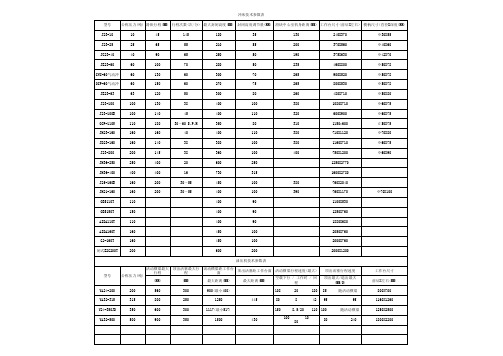

冲床技术参数表

顶出活塞最大行 程

(MM)

活动横梁距工作台 面

最大距离(MM)

顶出活塞距工作台面 最大距离(MM)

活动横梁行程速度(最大)

空载下行 / 工作时 / 回 程

200

560

300

900(最小400)

108

20

180

顶出活塞行程速度

顶出最大/退出最大 (MM/S)

85

随活动横梁

工作台尺寸 前后X左右(MM)

Ф50X78

JE23-63

63

120

50

300

80

260

480X710

Ф50X80

J23-100

100

130

38

400

100

380

1080X710

Ф60X75

J23-100B

100

140

45

400

110

320

600X900

Ф60X75

OCP-110N

110

180

30~60 S.P.M

350

80

310

800X700

YA32-315

315

800

250

1250

445

80

8

42 95

95

1160X1260

Y24-350JD

350

600

YA32-500

500

900

300

1117(最小517)

350

1500

150

8.5/20 110 100

随活动横梁

1250X2500

430

100

10

80

80

冲床操作规程

冲床操作规程一、引言冲床是一种常用于金属加工的机械设备,广泛应用于汽车制造、五金加工等行业。

为了保证操作人员的安全,并提高工作效率,制定一套冲床操作规程是非常必要的。

本文将详细介绍冲床操作规程的内容和要求。

二、冲床操作规程概述冲床操作规程是根据冲床的特点和工作原理制定的,旨在规范冲床的操作流程,确保操作人员能够正确、安全地操作冲床,并保障生产效率和产品质量。

冲床操作规程通常包括以下内容:2.1 冲床安全规定冲床操作前,必须了解和掌握冲床的安全规定,包括以下几个方面: - 操作人员必须佩戴好安全帽、防护手套等防护用品。

- 在操作过程中,严禁戴手套或抽烟。

- 禁止在操作区域内谈笑、打闹等行为。

- 严禁操作人员未经培训擅自进行操作。

2.2 冲床操作流程冲床操作流程应包括以下几个步骤: 1. 开机准备: - 检查冲床各个零部件是否正常; - 检查冲床润滑系统是否正常工作; - 确保冲床周围无杂物和障碍物。

2. 加工准备: - 根据工艺要求,安装好相应的模具; - 调整模具位置和冲床参数,确保加工准确无误。

3. 开始加工: - 按下冲床启动按钮,注意观察加工过程中的异常情况; - 定期检查冲床的工作状况和润滑情况; - 加工结束后,停止冲床并收拾现场。

2.3 冲床维护保养规定为了延长冲床的使用寿命,保证其工作效率和加工质量,需要对冲床进行定期维护保养,包括: - 清洁冲床表面和内部零部件; - 检查冲床润滑系统并及时加油;- 检修冲床的模具和切割刀具; - 及时更换磨损严重的零部件。

三、冲床操作规程的重要性冲床操作规程的制定和执行对于冲床的正常运行和操作人员的安全至关重要。

以下是冲床操作规程的重要性:3.1 保障操作人员的安全冲床操作规程明确了操作人员在使用冲床时应遵循的安全规定,包括佩戴防护用品、禁止戴手套和抽烟等。

这些规定的执行可以有效降低操作人员在操作过程中出现意外事故的风险,保障其人身安全和健康。

气动冲床安全操作规程

气动冲床安全操作规程第一篇:气动冲床安全操作规程气动冲床安全操作规程操作人员1.1必须熟悉本机的性能和结构,了解机床的应用范围及本工种专业技术规程,掌握安全生产守则。

1.2必须取得操作证、上岗证,严禁无证操作。

1.3操作人员必须穿戴好劳保防护用品方可上岗工作。

1.4必须遵守劳动纪律,严格按照安全操作规程操作。

2操作前准备2.1开机前,按设备润滑图表注油,检查油路是否畅通。

2.2开启压缩空气调节系统压力:风压不足0.4Mpa压力机不能工作;离合器工作压力为0.4-0.6Mpa,由机床总进气口处的调压阀调整;制动器制动汽缸气压为0.2-0.3Mpa,由机身左侧箱内储气筒端上的调压阀调整。

2.3检查气动三联体机油位(油杯1/3-2/3处),并将三联体水杯积水、杂物放干净。

2.4工作前检查工作区域内有无无关工件、杂物。

清除后检查上下模具、螺丝有无松动。

2.5启动主电机空转1-5分钟注意是否有异常声音,然后寸动滑块至下死点,调节滑块高度,锁紧球头丝杆锁紧机构。

2.6检查各处螺丝及模具是否紧固。

3安全操作规程3.1控制柜断路器合闸,打开控制电源旋钮,在按电机启动按钮待电机转动平稳后(10-20秒),按复位键。

3.2电机启动后,先打到手动状态,然后双手运行寸动操作两个行程。

3.3运行两个行程后如无异常问题,转到脚踏操作状态。

3.4单次行程操作:转动选择开关到单次行程位置,双手同时按下双手运行按钮,滑块往返运动一次即完成一个单次。

注意只有滑块停在上死点范围内才能进行单次行程,如滑块不处在上死点可通过“寸动”调至上死点。

3.5寸动行程操作:转动组合开关至寸动行程位置,同时按下双手按钮,可使滑块动作,松开双手按钮滑块随即停止。

3.6急停操作:在操作期间,如因故障须立即停车时,可按下急停按钮,使主电机断电,滑块也停止运动,在排除故障后,应先使急停按钮复位,方能重新开动电机。

急停后滑块停在任意位置,要想进行“单次”或“连续”行程,请先“寸动”至上死点。

冲床技术参数解释

冲床技术参数解释J23系列开式双柱可倾压力机J21系列开式双柱固定台压力机,主要参数说明以下几个问题:1反映了一台压力机的工艺能力和加工零件的尺寸范围2反映压力机生产效率3是设计压力机重要依据4用户根据成型工艺要求和生产率选择压力机参数是否合适1、公称压力滑块离下死点某一特定距离(公称力行程)或曲柄转角离下死点前某一特定角度(公称压力角)时,滑块上所有容许承受的最大作用力。

例如:J21-110,1100千牛开式单点压力机,公称力1100千牛,公称力行程S P离下死点距离为5mm。

公称力是压力机主要工作性能参数,是计算压力机零件强度和刚度基本根据压力机受力零件可以分成三类:一类零件——床身、滑块、连杆、调节螺杆和保险块,此类零件的强度和刚度按公称力设计,它的强度和刚度不受曲柄转角变化而变化,作用力常数。

二类零件——齿轮、传动轴和离合器制动器、旋转零件,此类零件的强度与刚度,按公称力作用下产生的公称扭矩设计的,它的零件强度和刚度随着曲柄转角变化而变化。

扭矩为常数(忽略弯距的影响)三类零件——曲轴,它的强度于刚度既要考虑公称力作用下的弯距,又要考虑曲轴传递的扭矩,属于弯扭联合作用,所以曲轴强度也是随着曲柄转角变化而变化。

根据以上三种零件的强度可以绘制出滑块允许负荷图,用户厂的加工零件的工艺负荷图不能超过滑块允许负荷图曲线之外,否则会损坏压力机零件。

举例说明:Sp=5mm(α=18度)——离下死点距离为5mm时产生公称力(吨位)S P<S ;S>S P当公称行程S在这两种情况下压力机有关零件受力情况有所不同2、滑块行程滑块行程指滑块从上死点到下死点所经过的距离,行程是曲轴偏心的2倍1滑块行程大小,随着工艺用途和公称力的不同而变化,落料与冲孔工序一般不需要大的滑块行程。

2浅拉伸要求滑块行程大点,此时滑块行程一般不应小于拉伸件高度的3倍,此外还要考虑到上模在上死点时不与模具导柱脱开。

3大吨位的压力机一般都有工件顶出装置,为了使工件在顶出过程中不损坏工件而且便于取出,滑块行程也要增加。

新JH21系列通用说明书及装箱单V3.0 (1)

JH21 系 列 压 力 机 使 用 说 明 书

共37页

第4页

(二)、传动(见附图2)

本压力机的传动是通过电动机经三角皮带、摩擦离合器—制动器及传动齿轮驱动曲轴作回转运动。

电动机通过橡胶减震垫固定在支承板上,皮带中心距可通过支承板上的四个调整螺钉进行调整,调整好后,务必用并帽并紧。

1040

1140

1140

1360

1460

1500

电动机功率

kw

2.2

5.5

5.5

7.5

7.5

15

18.5

22

30

制动电机

kw

手动

手动

0.4

0.4

0.75

1.1

1.1

1.1

1.1

压力机外形尺寸

前后

mm

1346

1435

1685

2125

2355

2380

2550

2820

2880

左右

mm

945

1075

1200

机身后上部左右内壁上的两个支承板用来安装固定电动机。

机身导轨为六面直角导轨,整体结构,前后、左右方向均可调整,导向精度好,前后方向间隙用调整垫进行调整,调整好后,拧紧机身正面的导轨压紧螺钉。左右方向的间隙通过装在机身两侧的六组紧定螺钉及拉紧螺钉进行调整,调整时,先松开机身正面的压紧螺钉,然后调整机身侧面紧定及拉紧螺钉,当导轨间隙达到适当值时,将紧定及拉紧螺钉并紧,再拧紧正面的压紧螺钉,六个导轨面上均有铜衬垫。

本机电气控制采用PC控制,具有主电机正反转功能,采用双联安全电磁阀,确保操作安全。采用双手操作按钮站及脚踏开关。可利用脚踏或双手操作实现连续、单次、寸动等动作规范。

气动冲床操作指导书

气动冲床操作指导书

• 寸动

适用情况:模具调试和模具拆卸 步骤4:把操作台上的“手脚转换”旋钮旋转 到 “手动”位置;

气动冲床操作指导书

• 寸动

适用情况:模具调试和模具拆卸 • 步骤5:两手同时按下“双手动”按钮,工 作 台面向下运动,双手放开按钮工作 台面就停止运动(可以在任何位置 停止),通过双手点动来完成整个 模具拆卸和调试过程。

润滑油管

气管

高压油管

气动冲床操作指导书

• 单次

适用情况:在模具调试完毕后,进行生产 • 步骤4:操作台上的“自动送料”旋钮应指 到 “断开”位置;

气动冲床操作指导书

• 单次

适用情况:在模具调试完毕后,进行生产 • 步骤5:操作台上的“喷气吹料”旋钮应指 到 “停止”位置;

气动冲床操作指导书

• 单次

适用情况:在模具调试完毕后,进行生产 • 步骤5:根据实际需要,把操作台上的“手 脚转换”旋钮放置在“手动”或 “脚 动”位置,进行正常的操作;

• 寸动

适用情况:模具调试和模具拆卸 步骤1:把电器箱上的“动作选择”旋钮旋转 到 “寸动”位置;

气动冲床操作指导书

• 寸动

适用情况:模具调试和模具拆卸 步骤2:电器箱上的“连续”旋钮应指到“非 连续”位置;

气动冲床操作指导书

• 寸动

适用情况:模具调试和模具拆卸 步骤3:旋转(按钮上有箭头指示)操作台上 的总停按钮,该按钮会弹起;

最高油位

最低油位

齿轮箱油位线

连杆油表

蜗轮蜗杆 箱油位线

最高油位

最油位

气动冲床点检指导书

• 开机前的检查

3. 检查滑块导轨、曲轴铜瓦(前后各一处)是 否有润滑油;

滑块导轨

杨力JH21-63冲床说明书

杨力JH21-63冲床说明书

1上班前检查冲压工作区有无无关工件,杂物。

清除后检查上下模具、螺丝有无松动,模具松动必须重新组合模具。

2检查冲床运行模式,是单手动、还是双手动或是脚踏方式。

将切换手柄置于选定方式。

我公司加工暂时不需要联动方式,因此不允许置于联动位置。

3当发现异常问题,比如异常声响等。

排除故障或修理前必须将总电源关闭。

4合模时应停机飞轮停止运转时进行,合完模具时手动检查一至二次冲压行程,无误后方可以开机。

5物品必须严格按照要求摆放,不得随意摆放。

下班时如上下模具有较位或未完成合模工作应挂严禁使用警示牌。

下班关闭总电源,关闭供电箱

6、运动轴

X轴:将工件沿垂直于床身长度方向移动的伺服驱动轴

Y轴:将工件沿垂直于床身长度方向移动的伺服驱动轴

A轴:旋转转塔型刀具库选择模具的旋转轴

C轴:模具自动分度的旋转轴,可以任意角度旋转模具

7、加工方式

1)单冲:单次完成冲孔,包括直线分布、圆弧分布、圆周分布、栅格孔的冲压。

2)同方向的连续冲裁:使用长方形模具部分重叠加工的方式,可

以进行加工长型孔、切边等。

3)多方向的连续冲裁:使用小模具加工大孔的加工方式。

4)蚕食:使用小圆模以较小的步距进行连续冲制弧形的加工方式。

5)单次成形:按模具形状--次浅拉深成型的加工方式。

连续成形:成型比模具尺寸大的成型加工方式,如大尺寸百叶窗。

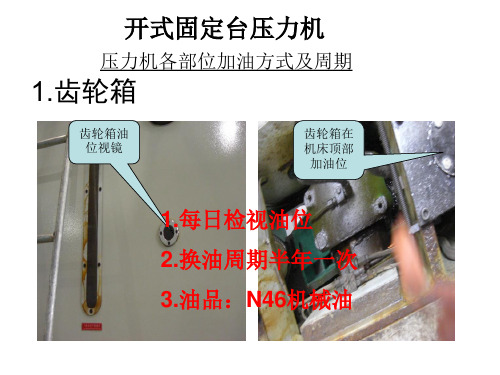

JH21-80型开式固定台压

压力机各部位加油方式及周期

1.齿轮箱

齿轮箱油 位视镜 齿轮箱在 机床顶部 加油位

1.每日检视油位 2.换油周期半年一次

3.油品:N46机械油

2.连杆、球头

球头油位 检视镜

连杆油镜

加油螺塞

1.每日检视油位 2.换油周期半年一次 3.油品:N46机械油

加油螺塞

3.液压过载保护

1.每日检查油量,随时补油 2.每年换油一次 3.油品:YB-N32液压油

导轨盖板 松弛及时通 知维修员

电机机架

基础螺栓

工作台板 检查方法:螺栓扳手 检查标准:不应松动 检查周期:每周一次

油位 视镜

3.平衡缸

平衡缸换油位 机床顶部源自平衡缸加油器 每日检视补油要求如标 牌所示

1.每天检查随时补油 2.油品:N46机械油 3.半年换一次油

4.曲轴前后轴承、导轨面

油量器 自动油泵

油脂桶

1.每日检视油脂桶内油量 2.及时补充油量器油量 3.油品:0#锂基润滑脂

设备螺栓螺母松弛检查

平衡缸 连杆盖