ProE工程建设图创建模具设计教程

PROE模具设计实例教程

Blank(遮蔽) 遮蔽一個指定的模具元件體積塊。

Unblank(撤銷遮蔽) 將已遮蔽的模具元件體積塊取消遮蔽。

Shade(著色) 將指定的模具體積塊以著色的方式顯示在畫面上,如【圖 7-2】

7-4

所示。利用此一指令來檢視以建立好的模具體積塊可以增加對整 個體積塊外型的瞭解。

此 外 , Pro/E 同 時 也 提 供 了 手 動 的 方 式 來 建 立 模 具 體 積 塊 , 即 Create(建立)。Create(建立)方式主要有兩種,分別是 Gather(聚 合)及 Sketch(草繪)。Gather(聚合)指令是藉由定義曲面邊界及封 閉範圍來產生體積,而 Sketch(草繪)則是透過一些實體特徵的建構方 式來產生。利用手動的方式來建立模具體積塊並不需要事先建立好分模 面,因此,在使用上並不如分割那樣容易、快速,但是卻可以省下建立 分模面的時間。

Gather(聚合)指令的選單結構如【圖 7-7】所示。

【圖7-7】 Gather 指令選單結構

7-9

建立聚合體積塊的第一個步驟是在參照零件上選取曲面,目的是要 定義模具體積塊的基本形狀。選取曲面時有幾個選項可供勾選,如【圖 7-7】所示。

【圖7-8】 曲面選項 Select(選取) 選取參照零件上的曲面來產生體積塊。 Exclude(排除) 若選取了過多的曲面,可利用此一選項將不需要的曲面排除。 Fill(填充) 在選取曲面時,會略過曲面的內部輪廓,如【圖 7-9】所示。

7-10

【圖7-9】 填充前與填充後的曲面

Close(封閉) 透過指定的曲面或是邊來矇必聚合體積塊,此一選項為必選。 選取曲面的方式有兩種,如【圖 7-10】所示,一種是 Surf & Bnd (曲面和邊界),另一種是 Surface(曲面)。

PROE模具设计实例教程

【範例:7-4】 建立模具體積塊(4)題意說明 利用 Sketch(草繪)及 Split(分割)的方式建立模具體積塊,並將 體積塊 Extract(抽取)成零件檔。

步驟規劃步驟一 開啟現有的模具設計檔案。

步驟二 建立側面影像曲線裙邊曲面。

步驟三 利用 Sketch(草繪)及 Split(分割)的方式建立模具體積塊。

步驟四 將體積塊 Extract(抽取)成零件檔並存檔備用。

完成結果流程解析 Step 1. 【開啟舊檔】7-43點 選 檔 案 ( File) → 開 啟 ( Open…) → 點 選 cover.mfg (#:\ch7\ex7-4)→ 按下 1】所示之檔案。

,開啟如【圖 7-4-【圖7-4-1】 Step 2. 【建立分模面】 點選模具功能選單 Feature(特徵)→ Cavity Assem(型 腔 組 件 ) → Silhouette ( 側 面 影 像 ) → 接 受 預 設 的 SILH_CURVE_1 作為側面影像曲線的名稱。

在畫面中選取模塊工件的上表面作為投影方向的參考面 → Okay(正向) ,如【圖 7-4-2】所示。

7-44【圖7-4-2】 按下曲線對話框中的 ,檢視剛建立完成的側面影像曲線,如【圖 7-4-3】所示。

【圖7-4-3】 曲 線對話 框中 選取 Loop Selection( 環路選 擇) 元素 → 按下 框。

在 對話框 中選 擇『環 路』 (Loops) 的頁籤 → 分 別選 取 編號為 2 及 3 的鏈 → 按下 ,將這兩個環路的狀態 → 出現『環路選取』(Loop Selection)對話( Status ) 變 更 成 排 除 ( Exclude ) , 如 【 圖 7-4-4 】 所 示。

7-45【圖7-4-4】 在對話框中選擇『鏈』(Chains)的頁籤 → 選取編號為 1-1 的鏈 → 按下 ,將這條鏈的狀態(Status)變更 。

PROE_PDX五金模具设计简易教程

PRO/E_PDX五金模具设计简易教程一.1.点合并图标,两准备工作:将PDX内的.DEMO-MM.PART零件COPY到新目录.文件SAVE ,合并后零件变了颜色,工件参照零件已建好.2.点应用菜单,点SHEETMATEL,选驱动曲面(下平面)输入T=1.3.指定材料和折弯系数4.展开,选驱动曲面(下平面)5.准备文章,选驱动曲面,选CS1坐标系,此时弯曲等特征部位加亮显示.6.填充,自动的.后面的几个按键不管它,二.条带创建点条带按键,打开对话框,1.插入工件.REF参照零件,选工件,OK输入螺距(步距)100,宽度75,7个站排样图二2.插入切口,用作导正销来导向,也可直接插入参照零件,调节大小和位置上述参照参照零件最好一次做完,缩短再生时间3.创冲孔,成形,折弯工作站,孔如果是一次冲出,按SHIFT或CTRL一次选中,弯曲,成形也如此条料创建完成.上述关键点,转为钣金件,驱动曲面,(参照零件若包含孔,请在此处修正,不然在模具设计时修改会浪费时间三,新建模具1.点NEW,弹出对话框2.创建各板,记住各板颜色,也可先点文件,取出一现有模架再编辑大小.3.条料插入,点添加,选中栏中的数字,点指定,点小对话框箭头,选条料名,调节好位置(X方向)4.阵列,按耍选取导柱,螺丝,销等,调节好位置,它们会生成装配这些元件的点的位置.试装一导柱,其余三个选装配现有元件,导套也如此装,装螺钉更简单,注意,装轴肩螺丝钉(卸料螺钉)时,它默认只切两板,若是单工序模,穿过多板时应手动切割. 装配后修改时,最好先拆卸,再另装,否则,有很多情况会退出PROE系统若上述阵列点不出现,请打开层树,在层树中取消遮蔽,前面几项,一试便知.四,创建冲孔1.打开条料,在驱动曲面上绘出各冲孔中心点,此步最好在条料阶段就画出,2.先装一凸模,再装现有元件,按提示选点,面或板,输入各间隙.若装配凸模后,大家发现下面有一块板未能切出孔,肯定是你的圆凸模装配点绘的位置不在条料驱动曲面上装完圆凸模,下面再装仿形切削凸模,1.点击,出现对话框,选凸模类型,建议大家选第一种(因前面仿形切削凸模你如果没有记下数据,或不太懂模具会出问题)2.点STAMP_REF_TOP,在条料中选冲压参照零件上侧面,再选CUT_PLATE凹模板,STAMP_HEAD_PLATE固定板和GUIDE_PLATE导向板(卸料板或者其镶块}3.点STAMP_CUT_WITH_DYAFT开出切割板切口依此装配类似零件.若切口线条显示在下模座下还有很多,工程图上也如此,打开层树,BLANK 它上面装仿形切割凸模,对称复制的不能采用装配现有零件,改坐标也不行,再装其它零件时,不能继承选定的间隙和配合参数,不知是PTC本来做的不完善,还是我没搞懂.五.建成形冲压件1.选凸模类型,选参照点作为放置点,选冲压头板(固定板)的上面作冲压端面,(注意此处应打开此工位的零件,在X平面上绘点,例题为X.Y.Z三平面的交点)2.定义位置X,Y,OFFSET,Z_ROT,凸模在下,若反向装配,凸模会在上面(选项不同),可装凸模也可装凹模.3.若凸模不是你想要的形状,点通过零件修剪,打开凸模,修改完成.六.创建折弯1.选凸模类型,选参照点作为放置点,选冲压头板(固定板)的上面作冲压端面,不选钣金件轮廓和不要通过零件修剪(L1X=0,L2X=10,Y方向全为20,H3=10,H4=15)!问题解答:1. 有人问PDX与EMX怎么才能同时用?我有一个好办法,装好两软件,如将PROE/EMX配置文件放在D盘,则将PROE/PDX配置文件放在E盘,要运行哪一个则只要在PROE启动图标属性下更改盘符即可!!!!!!!图标,菜单均有.我就是这样用的!2.楼主:在做元件引擎》成型冲压块是提示:错误!SEARCH_STAGE_ORIENT_PLANE PLACEMENT_POINT STAGE_ORIENT请问是怎么回事,是那里有错误?如果你在第三工位做,请在条料中打开第三工位的零件,在三个平面的交点处草绘一个点,不用条料上原有的点,你就能做成了.3.只能做级进模么???????能做单工序模,卸料板做大些,轴肩螺钉才能自动切割板,否则要手动切割.弹簧按自由长度选,装配时会自动压缩.4.怎么装PDX简单说:1.解压到目录或解压后自接拷到PROE安装目录.2.将I486_NT下PDX20.DLL或全部文件拷贝到BIN中.3.将TEXT下PROTK.DAT媒体文件用记事本打开.修改exec_filetext_dir路径例:将e:\cadsoft\pdx2.1改为你解压后的pdx2.1绝对路径如: d:\program files\proewildfile\pdx2.1且将版本号改为与你的PROE相同4.将TEXT下CONFIG.PRO和CONFIG.WIN拷贝到你的启动目录5.用记事本打开启动目录下刚拷贝的CONFIG.PRO,在最后几行找到相应处并作如下修改:d:\program files\proewildfile\pdx2.1\text\protk.dat,再用记事本打开原PROE的CONFIG.PRO,复制,粘贴到PDX下的 CONFIG.PRO中打开野火,OK.6.坐标系非常重要,有许多东西做不发好,一般是坐标系不对引起的.。

proe模具设计流程

模具顶出系统设计

顶出方式

01

根据塑件形状和模具结构,选择合适的顶出方式,如单顶针、

双顶针、斜顶针等。

顶出位置

02

顶出位置应选在塑件容易脱模的部位或塑件卡紧力较小的部位。

顶出数量和分布

03

根据塑件形状和尺寸,确定顶出数量和分布,确保塑件顺利脱

模。

03

模具详细设计

模具零件的CAD建模

01

建立模具整体结构

使用Proe的3D建模工具,根据 产品需求和模具设计要求,建立 模具的整体结构。

02

创建模具零件

在整体结构的基础上,创建各个 模具零件,如模座、模仁、滑块、 斜顶等。

03

定义零件材料和属 性

为每个模具零件设置合适的材料 和物理属性,如密度、热膨胀系 数等。

模具零件的尺寸与公差标注

确定模具零件尺寸

根据产品需求和工艺要求,确定模具零件的尺寸和装配关系。

实例三:多型腔模具设计

总结词:高级技能

详细描述:介绍如何使用Proe软件进行多型腔模具设计,包括创建多个模芯和模腔、定义浇注系统、 优化模具结构等操作,以及如何提高模具设计的效率和精度。

THANK YOU

02 在满足功能和性能要求的前提下,通过改进设计来降

低成本和简化生产过程。

更新相关图纸和文档

03

对修改后的设计进行更新,确保图纸和文档的一致性

和准确性。

最终确认

确认模具设计的最终方案

在完成设计修改后,再次确认设计的可行性和合理性,并确定最终的模具设计 方案。

审核和批准最终方案

由相关部门对最终方案进行审核,确保满足所有要求和标准,并获得批准后进 行下一步工作。

Proe模具设计流程

ProE模具设计基础教程chapter04

PPT文档演模板

ProE模具设计基础教程chapter04

4.3 冷却系统

4.3.1 冷却系统设计原则 • •设计冷却系统需要注意的主要原则如下(接上) :

➢ 在热量积聚大,温度较高的部位应加强冷却。如浇口 附近的温度较高,在浇口的附近要加强冷却,一般可使冷 却水先流经浇口附近,再流向其他部分。 ➢ 冷却水线应远离熔接痕部分,以免熔接不良,造成制 件强度降低。 ➢ 降低出口与入口的水温差,使模具的温度分布均匀。

PPT文档演模板

ProE模具设计基础教程chapter04

4.2 浇注系统

4.2.1 浇注系统概述 • ➢ 浇注系统组成结构 •对于塑料模具,浇注系统一般由主流道、分流道、冷料井 和浇口组成。

PPT文档演模板

ProE模具设计基础教程chapter04

4.2 浇注系统

4.2.2 浇注系统设计原则 • •设计浇注系统需要注意的主要原则如下 : ➢ 型腔和浇口的开设部位力称对称,防止模具承受偏 载而•产生溢流现象,如下图是不合理与合理的流道 布置。

4.3 冷却系统

4.3.2 Pro/E水线特征 •

PPT文档演模板

ProE模具设计基础教程chapter04

4.4 UDF特征应用

• •在浇注系统设计中,经常利用几个去除材料特征来设计浇 道、流道和浇口,由于在这些系统中相邻模具间非常类似 (如下图所示的按• 钮和盒盖都采用侧浇口,具有相似的浇注 系统),因此可以使用【特征】菜单下的【UDF库】(UDF 为User Defined Feature的缩写)命令来将这几个特征装配

PPT文档演模板

ProE模具设计基础教程chapter04

4.3 冷却系统

4.3.1 冷却系统设计原则 • •设计冷却系统需要注意的主要原则如下 :

proe单型腔模具设计步骤

proe单型腔模具设计步骤.txt结婚就像是给自由穿件棉衣,活动起来不方便,但会很温暖。

谈恋爱就像剥洋葱,总有一层让你泪流。

proe单型腔模具设计步骤.txt人永远不知道谁哪次不经意的跟你说了再见之后就真的再也不见了。

一分钟有多长?这要看你是蹲在厕所里面,还是等在厕所外面……proe单型腔模具设计步骤1)建立文件夹,设置工作目录2)新建一个模具设计文件,选取新建参照模型,并装配到模具设计环境中模具模型/装配/参照模型/选择零件/打开3)创建工件,建立模具模型创建/工件/手动/输入工件名称-确定/选择“定位缺省基准和对其坐标系--确定”/选择坐标系/草绘/加材料-实体/完成返回4)设置注塑零件的收缩率收缩/输入比率0.006&0.005,按回车键确认/√/完成返回5)创建模具的分型面方法一:单击分型面图标/编辑--阴影曲面-确定方法二:下文“% %”之间的内容。

6)通过分型面蒋工件分割为数个体积块单击分模图标--完成/选择分型面--(单击着色查看)确定(3次)///7)抽取模具体积块,生成模具零件模具原件/抽取//8)设计浇注系统,流道,水线等特征浇注系统:方法1.手动方式。

特征—型腔组件—实体—拉伸/旋转等方式创建—方法2.自动方式。

特征—型腔组件—流道—倒圆角—输入主流道直径“6”确定—绘制主流道路径—确定—设置相交等级为“零件级”(即主流道特征在零件级也可以看见,否则只在装配模式下可以看见);分流道设计同上主流道的设计。

水线设置:特征—型腔组件—水线—输入水线直径,确定—选择基准平面,绘制水线路径,确定—设置相交元件,相交等级为“零件级”/定义水线对话框中的“末端条件”/按住“ctrl”选择水线末端(始端)——通过沉孔/输入沉孔直径和深度/选择水线末端(终端)/同上面设置水线末端沉孔/完成设置。

9)检验设计的模具零件10)模具组件分析1.分型面破孔分析分析/分型面检查/分别进行“自交检测”和“轮廓检测”/2.干涉分析分析/模型/全局干涉/单击计算按钮11)铸模,模拟注塑成型的成品件12)移动凹模,成品件等零件,模拟开模等操作13)根据需要装配模具的基础零件14)保存模具零件%分型面的创建方法二:%1)插入/模具几何/分型曲面/利用shift和ctrl键选择需要的曲面/复制-粘贴/单击曲面复制操作栏中的“选项”/排除曲面并填充孔/选择需要填充孔的面/确定/2)向分型曲面增加平整曲面编辑/填充/绘制平整曲面/确定/3)合并以上建立的两组曲面选择两组面/编辑/合并/选项/连接——分型面创建完毕。

pro模具设计详细步骤

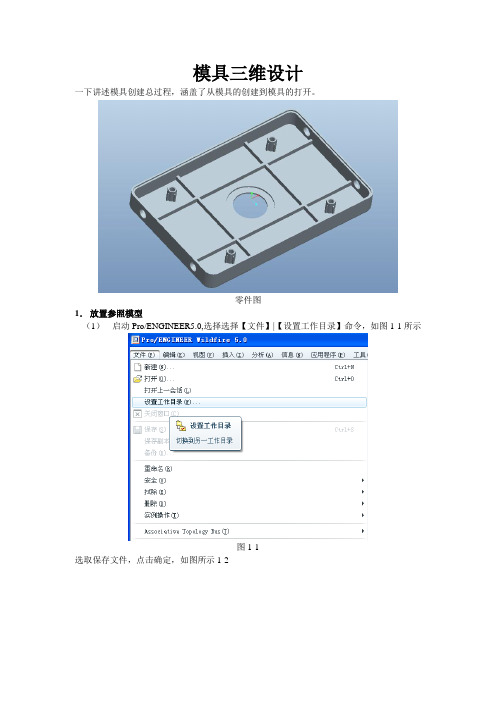

模具三维设计一下讲述模具创建总过程,涵盖了从模具的创建到模具的打开。

零件图1.放置参照模型(1)启动Pro/ENGINEER5.0,选择选择【文件】|【设置工作目录】命令,如图1-1所示图1-1选取保存文件,点击确定,如图所示1-2图1-2(2)选择【文件】|【新建】命令,如图1-3如图所示:图1-3(3)在【新建】对话框中的【类型】选项组中选中【制造】按钮,在【子类型】中选【模具型腔】按钮,名称设为“GAIZI”,取消选中【使用缺省模板】复选框,单击【确定】按钮,在【新文件选项】对话框中选择公制模板mmms_mfg_mold选项,单击【确定】,如图1-4所示:图1-4(4)此时进入模具设计界面,如图1-5所示:图1-5模具模块设计界面(5)在【模具】菜单管理器中依次选择【模具模型】|【定位参照】|【创建】选项,如图1-6所示,在弹出的【打开】对话框中,选择“模具设计”文件夹中“ling.prt”零件,单击【打开】按钮。

图1-6在点击【创建参照模型】选项的【确定】按钮,出现【布局】对话框,选择【矩形】按钮,设置参数如图,单击【确定】按钮,如图1-8所示:图1-72.创建工件(1)在【模具】菜单管理器中依次选择【模具模型】|【创建】|【工件】|【手动】选项,如图2-1。

弹出【元件创建】对话框中,在【名称】文本框中输入“gongjian”,默认参数设置,如图2-2所示。

单击【确定】按钮。

如图2-1如图2-2(2)弹出【创建选项】对话框,选中【创建特征】单选按钮,单击【确定】按钮;弹出【特征操作】菜单管理器,依次选择【实体】|【伸出项】|【工件】|【手动】在【模具】菜单管理器中依次选择【模具模型】|【创建】|【拉伸】|【实体】|【完成】选项,如图2-3所示;图2-3(3)弹出【拉伸】操控面板,单击【放置】标签,切换到【放置】选项卡,单击【定义】按钮,在绘图区选择MOLD_FRONT 基准面作为草绘平面,如图2-4所示;单击【草绘】对话框中的【草绘】按钮,绘制如图2-5所示图形,单击【草绘器工具】工具栏中的【完成】按钮。

ProE模具设计规范流程

3.36:前模做进胶点,后模做波仔

3.37:把模芯模型树上的插入箭头拉 到最后,恢复运水和螺丝孔,调整运 水尺寸

4.1.1:打开总装图,打开图层

4.1.3:用斜顶座组件的曲面切B板和 顶针面板 4.1.4:用斜顶座组件的螺丝点打螺 丝孔

4.1.2:显示斜顶座组件的曲面和点

4.1.5:选择好螺丝的直径和长度后点 击确定

距离此柱子的中心40.61 就是产品的排位中心

1.12:打开参考零件,根据CAD的数 据新建一个水平基准面,点击

1.13:放缩水,排位(一模多穴的情况 下),确定模芯大小(如果没有特殊结 构,一般产品最大外形到模芯的边上 30MM-35MM),确定模胚大小(模芯 到模胚边上的距离50MM-90MM,看 模芯的大小和有没有行位)

2.9.6:用行位组件的点打相差螺丝 孔

2.9.7:选择正确的螺丝大小和长度 后,点击确定

2.9.5:用行位组件的曲面切AB板行 位槽

如果是杯头螺 丝要勾上沉孔

3.1:打开标准模具组件,修改前后 模芯尺寸(前模芯只改高度就可以, 大小会参照后模自动更改)和虎口尺 寸(只改后模,前模会自动更新), 更改完成后再生 后模高度 虎口大小 虎口高度

如果是杯头螺丝要勾上沉孔

4.1.6:打开图层,隐藏斜顶座组件的 曲面和点

4.2.1:用C01上做的顶针点打顶针孔

4.1.7:切底板的斜顶座螺丝避空孔

4.2.2:选择顶针的相差参数设置完 成后,点击确定. 供应商选择盘起(PUNCH) 选择顶针定位

选择顶针类型

选择顶针大小

选择顶针避空尺寸

4.3:打开A板,将零件转为制造模式

4.5.1:装配水口勾针

4.5.2:打开图层,显示水口勾针上的曲 面

proe模具设计具体步骤

简单模具开模步骤:1、模具模型→装配→①参照模型→“创建参照模型”各项不变→确定。

→②定位参照零件(一模多腔使用)2、模具模型→创建→工件→手动→“元件创建”命名“_wrk”→创建特征→实体→加材料→拉伸→实体→完成。

3、设置收缩率。

4、设计浇注系统(可放置在7后)特征→型腔组件/实体/切减材料/旋转/完成→切出相应的浇口。

5、设计分型面当需要应用侧面影像曲线时,先进行定义:模具→特征→型腔组件→侧面影像。

★插入/模具几何/分型曲面→编辑/属性/命名→①复制分型面→复制粘贴→通过各种方面使边与毛坯相连。

→②编辑/裙状曲面(可多选)。

★插入/模具几何/模具体积块→体积块完成后点击“编辑/修剪/参照零件剪除”。

6、构建元件的体积块编辑/分割→两个体积块/所有工件/完成→选择上述分型面→命名。

7、抽取模具元件模具元件→抽取→所有→确定。

8、填充铸模→创建。

9、开模模拟模具进料孔→定义间距→定义移动→两次选取(一次模块,一次方向)Pro/E模具结构的设计:在Pro/E中,可以采用三种方法设计模架,即分别用组件设计模块、MoldLib模块(Mold Base Library,模架库)和EMX模块(Expert Moldbase Extension,模架设计专家扩展)进行设计。

1、组件设计模块:将模架作为一个装配体进行设计。

进入组件设计模式后,首先逐一创建各个模架元件(即零部件),然后再装配成模具模架。

此种设计方法操作比较繁琐,不易维护,因而使用较少。

2、MoldLib模块:MoldLib是PTC提供的模架库,包含众多标准模具组件。

如果安装了MoldLib扩展模块,则可以在模具布局模式下直接调用模架库中的模具组件,非常方便。

3、EMX模块:Pro/E的扩展功能模块,它封装了大量标准模架和模架标准件,并提供了一系列模架设计向导,使模架设计更加高效、快捷。

EMX模块的功能比MoldLib模块更加强大,是Pro/E模架设计的首选工具。

proe茶杯模具制作步骤

图1-23

(2)定义移动,选择模具体积块mold_vol_8.prt,输入移动距离为100mm。

(3)定义移动,选择模具体积块mold_vol_7.prt,输入移动距离为100mm。

(4)按完成,模具开模如图1-24所示

(5)隐藏工件,分型面,效果如图1-25

图1-24

图1-25

步骤12制模

(3)在自动类型对话框中选择缺省约束,如图1-1所示。系统弹出创建参照模型对话框

图1-1

(4)在参照模型类型中选择【按参照合并】

(5)单击自动创建工件按钮 ,弹出自动工件对话框。

(6)选择模具原点为零件的坐标系。在整体尺寸中设置x为90mm,y为220mm,+z型腔为110mm,-z型腔为20mm,z整体尺寸为130mm。如图1-2所示

图1-8

步骤6设计流道

(1)单击工具栏中的插入,流道,弹出流道对话框。

(2)在流道对话框中选择流道形状为倒圆角,如图1-9所示。输入流道半径为5mm。

(3)设置流道轨迹为草绘轨迹,选取浇口上表面为草绘平面,方向为反向。如图1-10。

在草绘设置中选择缺省。如图1-11。

图1-9图1-10图1-11

(4)在草绘平面中绘制如图所示1-12的截面,按确定按钮。弹出相交元件对话框。

图1-19图1-20

(5)输入加亮体积块名称为默认。

步骤10创建模具元件

(1)单击创建模具元件按钮 ,选择添加所有的元件。如图1-21所示。

图1-21

步骤11模具开模

(1)点击模具开模按钮 ,弹出模具开模对话框

在模具开模对话框中选择定义间距,Байду номын сангаас义移动。选择砂芯,点确定。如图1-22所示。选择移动方向,输入移动距离为100mm,如图1-23所示。

如何利用Proe设计冲压模具

如何利用Proe设计冲压模具用Proe设计冲压模具时,可以使用装配体设计的方法。

装配体设计分为自上而下和自下而上的两种方法,采用先设计装配体的结构、再对每个零件进行细节设计的方法,也就是自上而下的设计方法较好。

下面就以电控支架加工用的第1套模具—打包凸筋模具为例来说明这种方法的应用。

(Proe 版本为wildfire 4.0 )1,建立模具工程第1步:加载冲压件模型步骤1:建立模具工程目录—dkzj1先建立一个名为dkzj1的文件夹,然后将冲压零件模型dkzj1.Prt文件复制到dkzj1目录中。

步骤2:设置工作目录启动Proe wildfire 4.0,执行【文件︱设置工作目录】菜单命令,在系统弹出的【选取工作目录】对话框,选择dkzj1文件夹为工作目录,单击【确定】按钮。

步骤3:建立模具装配体文件—dkzj1.asm执行【文件︱新建】菜单命令,在【新建】对话框中,选择【组件】、【设计】,在名称栏内输入dkzj1,取消【使用缺省模板】的勾选,单击【确定】按钮,在【新文件选项】对话框中选择公制mmns_asm_design。

步骤4:装配冲压件模型单击【装配组件】工具按钮,在系统弹出的【打开】对话框中双击dkzj1.Prt,接着屏幕上会出现【装配组件】对话框和冲压件模型。

将装配约束栏内的类型设为【坐标系】,然后在屏幕中分别选择元件参照坐标系CS0和组件参照坐标系ASM_DEF_CSYS,预览无误后单击【确定】按钮完成冲压件模型的装配。

第2步:建立模具子装配体文件建立上模和下模子装配体便于零件的分类和管理。

步骤1:建立上模子装配体—UP.ASM单击【创建元件】工具按钮,在【元件创建】对话框中选择【子组件】、【标准】,输入名称UP,单击【确定】,再在【创建选项】对话框中勾选【空】,单击【确定】。

步骤2:建立下模子装配体—DOWN.ASM同理建立名为DOWN的下模子装配体。

在模型树下会发现模具装配体dkzj1.asm底下会增加两个子装配体文件—UP.ASM和DOWN.ASM。

ProE 模具设计流程

ProE 模具设计流程:一般是先创建型腔,再根据型腔的特性来设计模座,型腔的元件包括动模,定模或型腔、浇道系统(包括注道,流道,流道滞料部,浇口等)滑块,斜导柱,砂芯等,而模座则包括固定侧模板(也称为下模座),移动侧模板(也称为上模座),顶出销、回位销、冷却水线、电热管、停止销,定位螺钉,导柱,导销等。

·腔设计的基本流程:1.创建模具模型(导入参照零件--工件) “模具模型—装配—参照模型”。

创建工件:“模具模型—创建—创建工件(名称后缀为_wrk)—选‘创建特征’”。

2.收缩3.用分型面工具设计分型面(将工件隐藏,选择好分型面并复制后,将参照原件隐藏,再把工件显示出来;选择边:“编辑—延伸”;再将参照原件显示)分型面必须与工件完全相交。

分型面检测:“分析—分型面检查”4.利用分型面,通过模具体积块命令将工作分割为凹模体积/凸模体积,砂芯体积,滑块体积。

5.使用模具元件,将凹模体积/凸模体积,砂芯体积,滑块体积,等转换为凹模/凸模/砂芯等。

6.用特征设计浇道系统。

(特征--型腔组件—实体—切减材料—拉伸)此步骤于设计好分型面之后设计,去除工件材料。

7.利用铸模进行材料填充,以创建成型件。

8.利用分析菜单内的各命令进行各种模具零件的检测。

9.利用模具进料孔(用“视图—分解”代替:将凹模、凸模、成型件之外的隐藏),来模拟开模的操作,并在开模过程中进行干涉检测。

一个型腔设计后所产生的文件1.plastic_mold.mfg 型腔设计的文件2.plastic_mold.asm 型腔组件3.plastic.prt原始的设计件4.plastic_mold_ref.prt参考零件5.plastic_mold_wrk.prt工件6.plastic_cavity.prt凹模7.plastic_core.prt 凸模8.plastic_molding.prt 成型件·简易分型面设计在创建分型面时,常以"复制"选项来复制参考零件的曲面.选取曲面的方式有以下四种:1.逐一选取曲面2.以种子面及边界面的方式选取曲面.其操作方式为先选取"一个"曲面作为种子面,再按shift(+鼠标左键)选取"一个或数个"曲面作为边界面,则PROE系统将由种子面连续撷取相邻面,直到碰到边界面为止.3.以回圈的方式选取曲面,用以将一个面的整个环的邻接面全部选中.4.选取整个实体的所有曲面;其运作方式为先以鼠标左键单击选取实体的任一曲面,再单击鼠标右键,在弹出的快捷菜单中选择实体曲面命令.。

proe模具设计

一、模具设计步骤二、各科期末考试复习资料由整理1.(可以在第4系的位置。

将坐标系的Z轴与拔模方向相同,便于后续利用阴影曲面,或裙边曲面分模等)2.2D排位,排水口位置,冷却管位置,型腔布局,模仁/模架大小等3.4.5.创建工件体积块6.创建分模面,7.利用分模面分割体积块,,,8.抽取体积块,创建凸模/9.10.出来的实物样板三、多型腔布局单型腔布局:装配或创建的方法多型腔布局:法一:模具模型——定位参照零件,就可以在模具中插入多个参照零件。

法二:采用装配的方法逐个定位各个零件。

四、创建分模面的方法:1.2.面来确定分模面的位置及形状3.插入——侧影响曲线,根据拔模方向投影出一条曲线。

或者单击特征——型腔组件——侧影响曲线。

然后单击分模面按钮后,编辑——裙边曲面,选择之前投影的特征曲线。

系统自动根据这个特征曲线创建一个分模曲面如果通过影像曲线得到的曲线不够时,还可以考虑通过草绘,投影,修剪,复制等其他任何方式得到。

然后在裙边曲面的时候选择这些曲线得到分模面。

五、 分模面的编辑与更改当使用裙边曲面等方法,系统自动计算得到的分模曲面不满足要求时需要更改。

环选取:改变所选择的影像曲线(无拔模的位置)在零件的上部或者下部。

这里也可以考虑改变投影方向来改变。

还还可以排除不必要的影像曲线,比如行位,枕位的影响曲线可以通过它排除之修剪平面:选取或创建夹子平面 环闭合:定义初步阴影曲面中的任何环的环闭合拔模角度:指定过渡曲面的拔模角度,默认值为0° 阴影闸板:指定连接到阴影曲面的片然后再更改凸模或凹模其中一个的分模面。

然后在单机模具模型——高级实用工具——切割,来切割另一个元件的分模面。

方法四:对于曲面上的碰穿孔这种情况,如果直接使用侧影响曲线来做裙边曲面可能会导致碰穿孔的分模面与周围的曲面过渡不均匀。

这需要模具制造的精度非常高,并且容易出现毛边等不良现象。

所以在做裙边曲面的时候将碰穿孔这个位置的侧影响曲线排除,,然后复制出碰穿穿孔所在的曲面(要排除孔),然后利用这个复制的面和之前的裙边曲面来分割工件即可。

proe模具设计基础教程

第1讲Pro/ENGINEER Wildfire模具设计基础本讲要点☐操作界面简介☐模具设计的一般操作流程☐Pro/ENGINEER软件的启动Pro/ENGINEER作为一种最流行的三维设计软件,目前,越来越多的工程技术人员利用它进行产品与模具的设计和开发。

本讲主要让读者了解Pro/ ENGINEER软件的模具设计模块和模具设计的一般操作过程。

1.1 模具设计基础应用示例对如图1-1所示的零件进行分模、流道系统、冷却系统的设计,初步了解Pro/ENGINEER模具设计的一般操作过程。

图1-1 示例零件→STEP 1 启动Pro/ENGINEER选择【开始】/【所有程序】/【PTC】/【Pro ENGINEER】/【Pro ENGINEER】命令,如图1-2所示。

启动Pro/ENGINEER软件,界面如图1-3所示。

图1-2 命令菜单图1-3 启动的Pro/ENGINEER软件界面读者也可以直接双击桌面上的→STEP 2 设置工件目录选择主菜单上的【文件】/【设置工作目录】命令,如图1-4所示,弹出【选取工作目录】对话框,选择用户要保存文件的目录,如图1-5所示,完成后,单击【确定】按钮。

图1-4 选择【设置工作目录】命令图1-5 【选取工作目录】对话框→STEP 3 新建文件单击工具栏上的【新建】按钮。

弹出【新建】对话框,设置选项如图1-6所示,完成后,单击【确定】按钮。

弹出【新文件选项】对话框,设置选项如图1-7所示。

完成后,单击【确定】按钮,进入模具设计模块,如图1-8所示。

图1-6 【新建】对话框图1-7 【新文件选项】对话框STEP 4 导入零件在如图1-9所示的菜单管理器中选择【模具模型】/【装配】/【参照模型】命令。

系统弹出【打开】对话框,如图1-10所示,选择零件E1,再单击【打开】按钮。

系统弹出【装配】面板,如图1-11所示,选择如图1-12所示的零件坐标系PRT_ CSYS_DEF和模具坐标系MOLD_DEF_CSYS进行装配,完成后,单击【确定】按钮。

ProE模具设计

Pro/E模具设计一、设计流程1.在计算机的硬盘空间创建一个文件夹,并将设计模型文件放入该文件夹中。

2.打开Pro/E,将工作路径设置到步骤1创建的文件夹。

3.打开设计模型检查其单位制,一般将其转化为公制(mmns)。

4.创建模具模型1)文件→新建→选择“制造|模具型腔”并输入模具模型名称,同时将默认模板前方框中的勾去掉→确认→在接下来的对话框中选择与设计模型相同的单位制(mmNs)→确认即可进入模具模型的设计界面。

2)使用菜单管理器命令“模具模型”→装配→参考模型→在打开的对话框中选择设计模型文件→确认→进入组件放置对话框→利用装配知识将设计模型放入模具模型空间→确认后会弹出创建参考模型对话框,在其中选择“合并参考”,并输入参考模型的名称→确认。

3)使用图层管理方法将设计模型的参考面和坐标系隐藏起来。

4)设定收缩率:菜单管理器命令“收缩”→公式→ 1+S→尺寸或比例方式设定,设定完成后可利用“收缩信息”查看。

5)创建工件模型:菜单管理器命令“模具模型”→创建→工件模型→手工→在弹出的对话框中选择“零件|实体”并输入工件模型的名称→确认→创建特征→确定→可利用实体造型方法创建六面体→确认后在模型空间中会出现一个绿色的实体。

5.设计浇注系统:菜单管理器命令“特征”→型腔组件→实体→利用剪切方法创建主流道、点浇口等。

(例:用旋转剪切方法创建主流道时,绘制完旋转轴和旋转截面后→确定→“相交”上滑板→取消“自动更新”项→选中要移除的项,右击选中移除→确定即可。

)6.设计分型面菜单管理器命令“分型面”→创建→在弹出的对话框中输入分型面的名称或使用默认的名称→确认→增加→接下来使用曲面的编辑与修改功能创建分型面,有下列几种常用的方法:1)按下“隐藏|显示”按钮→在弹出的对话框中将工件模型隐藏→确定→菜单管理器命令“复制”→在设计模型上选择要复制的面→完成→(若需要将复制得到的曲面上的“破孔”进行填充,则在“曲面:复制”对话框中选择“填充环”→定义→选择包含破孔的分型面→确认→)再使用“延伸”的方法将复制得到的面延伸至工件模型的外表面。

ProE工程图创建模具设计教程

ProE工程图创建模具设计教程1、更换启动画面教你换个起动画面,让你每天都有一个好心情:打开PROE的安装名目:例D:\Program Files\proeWildfire 2.0\text\resour ceRESORCE里面的一个图片换了就能够了2、工程图尺寸加公差@++0.1@#@--0.1@# 亦能够ALT键+0177→“±”3、选取环曲面(Loop Surf)1.第一选取主曲面;2.按下shift键,不要放开;3.将鼠标移动至主曲面的边界上,现在鼠标右下方弹出“边:***”字样;4.点击鼠标左键确认,放开shift键,OK!相切链的选取(Tangent)1.第一选取一段棱边;2.按下shift键,不要放开;3.将鼠标移动至与所选棱边相切的任一棱边上,现在鼠标右下方弹出“相切”字样;4.点击鼠标左键确认,放开shift键,OKCopy 面时如果碎面太多,能够用Boundary选法:先选一个种子面再按shift+鼠标左键选边界4、工程图标注修改:原数可改为任意数, 只要把@d改为@o后面加你要的数(字母O)5、如下的倒圆角的方法,现与大伙儿分享:作图的步骤如下(wildfire版本):1>在需要倒角的边上创建倒角参考终止点;2>用做变倒角的方法,先做好变倒角,不要点"完成";3>击活"switch to transition"4>单击"Transitions"5>在已生成的成灰色的倒角上选取不需要的那部分倒角6>在"Default (stop case 3 )"下拉菜单中选取"stop at reference"7>在"stop references"选项栏中选取你创建的倒角终止点.结果如下图所示:6、裝配模式下的小技巧,可能大伙儿还不明白:在裝配一個工件時,剛調進來時工件可能位置不行,能够按CTRL+AlT+鼠標右鍵-----平移;能够按CTRL+AlT+鼠標中鍵-----旋轉;能够按CTRL+AlT+鼠標左鍵-----平移其它已裝配好的工件7、你是不是专门烦野火中灰灰的界面,而怀念2001的界面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ProE工程图+模具设计1、更换启动画面教你换个起动画面,让你每天都有一个好心情:打开PROE的安装目录:例D:\Program Files\proeWildfire 2.0\text\resource RESORCE里面的一个图片换了就可以了2、工程图尺寸加公差@++0.1@#@--0.1@# 亦可以ALT键+0177→“±”3、选取环曲面(Loop Surf)1.首先选取主曲面;2.按下shift键,不要放开;3.将鼠标移动至主曲面的边界上,此时鼠标右下方弹出“边:***”字样;4.点击鼠标左键确认,放开shift键,OK!相切链的选取(Tangent)1.首先选取一段棱边;2.按下shift键,不要放开;3.将鼠标移动至与所选棱边相切的任一棱边上,此时鼠标右下方弹出“相切”字样;4.点击鼠标左键确认,放开shift键,OKCopy 面时如果碎面太多,可以用Boundary选法:先选一个种子面再按shift+鼠标左键选边界4、工程图标注修改:原数可改为任意数, 只要把@d改为@o后面加你要的数(字母O)5、如下的倒圆角的方法,现与大家分享:作图的步骤如下(wildfire版本):1>在需要倒角的边上创建倒角参考终止点;2>用做变倒角的方法,先做好变倒角,不要点"完成";3>击活"switch to transition"4>单击"Transitions"5>在已生成的成灰色的倒角上选取不需要的那部分倒角6>在"Default (stop case 3 )"下拉菜单中选取"stop at reference"7>在"stop references"选项栏中选取你创建的倒角终止点.结果如下图所示:6、裝配模式下的小技巧,可能大家还不知道:在裝配一個工件時,剛調進來時工件可能位置不好,可以按CTRL+AlT+鼠標右鍵-----平移;可以按CTRL+AlT+鼠標中鍵-----旋轉;可以按CTRL+AlT+鼠標左鍵-----平移其它已裝配好的工件7、你是不是很烦野火中灰灰的界面,而怀念2001的界面。

只要在CONFIG中加入use_pre_wildfire_color_scheme YES8、删除trail文件config文件中,加一句trail_dir f:\temp/* 指定trail文件存放目录,PRO/E每启动一次就会自动生成一个trail文件,可以指定trail生成目录定期删除也可以在PRO/E启动时删除,即每次启动PRO/E时自动删除以前生成的trail文件,只保留最近一次生成的trail,这是PROE非正常退出时要用来恢复模型的文件9、"如何把autocad的2d图完好地输入到proe里":在CAD里将DWG文件转换成DXF文件,然后在PROE里直接打开DXF文件,应该就可以了,最好是设定好原点,在PROE里打开以后将线条颜色改一下,注意单位(转出以后应该是英制).10、在野火工程图中,标注时如何将豆号改为点号? decimal_marker COMMA_FOR_METRIC_DUAL11、出工程图的时候消引圆的过渡线:tan_edge_display_for_new_views no_disp_tan12、野火2.0怎么每次转出CAD图形时,那模型颜色和剖面颜色都变成白色,如何使它转出图纸时默认为PERO2.0里面的颜色?DXf_exprot.pro filemap_layer dxf_Dimension _Dimmap_layer dxf_Axis _Axismap_layer dxf_hatching _Haychmap_layer dxf_Text _Textmap_layer dxf_Table _Tablemap_layer dxf_Format _Formatmap_layer dxf_Continuons_line _Solidinemap_colar GEOMETRY_COLOR 3加到config文件里31、PRO/e工程图转AUTO-CAD的技巧PRO/E毕竟是国外的软件,和国内的一些标准有很大的不同,eg:工程图的线宽都一样,图层分得也不是很清楚,等等要想解决这些问题,你只需将config.pro 中的intf_out_layer 的值设为part_layer就好啦!工程图转成DXF格式后,在CAD中你就可以随意编辑线宽啦!钣金件展开长度计算的推导在Pro/E钣金模块中,计算折弯部分的展开长度公式是:DL=(pi/2*Ri+y_factor*t)*a/90式中:DL板材的中性层长度Ri 折弯内径y_factor Y轴比例因子T板材厚度a 折弯部分相对的圆心角以下是推导过程:其中,k为中性层系数(即内壁到中性层距离与板厚的比值)DL=2*pi(Ri+k*T)*a/360=(pi*Ri+pi*k*T)*a/180=(pi/2*Ri+pi/2*k*T)*a/90令pi/2*k=y_factor则DL=(pi/2*Ri+y_factor*T)*a/90我个人认为,其中的k因子对我们计算展开长度有直接意义,所以在设定折弯许可的时候,设定k因子就可以了。

k值针对不同的材料有不同的值。

普通钢板k值为0.45,实际取0.5,误差极小13、打开PRO/E中三维标注:14、草绘中如何标注曲线与直线得夹角?依次点选曲线,交点,直线,然后按中键就可以了,这是基本操作.15、工程图里平方的标注有方法:1:25的平方写成{0:25}{1:@+2@#}或者{0:25}@+2 可以!16、proe的窗口怎么改大小?配置文件加入visible_message_lines1就OK了.17、工程图里的超级技巧:在国标里,工程图规定是剖视图剖到骨位、筋位作不剖处理,可是在PROE工程图里,剖视图总是会将所有剖到的地方都显示出来。

这样就不可避免剖到骨位,PROE也没有提供这样一个命令,剖到筋不显示。

18、有经常存盘习惯的朋友,会不会在没有对零件做任何变动的情况下存盘而多产生不必要的版本。

可以在config.pro里加上save_objects changed_and_updated。

这样系统就会提示你因为没有改变,文件尚未存盘。

另外也可以按Alt+w+o打开系统窗口,输入purge会清除当前工作目录下的所有旧版本。

19、pro/e里面的父子关系可不可以解除?先试着删除父特征,此时在特征树中其子特征均会被点亮,此时点击“取消”推出。

明白其父子关系后,可以先行将这些子特征重新定义,使其与父特征脱离关系。

然后再试着删除,直到再没有子特征出现为止。

在装配中进行这样的操作也很安全。

再不行就在你进行这种危险操作前先存一次盘,最好激活到最高层次的装配图中进行存盘操作.20、通常在PRO/E DRAWING里面转工程图是不是第一次会有好多隐藏的东西都跑出来了好烦呢?只要在PROE2001 draw setup or PROE wildfire drawing options里面设置:ignore_model_layer_status===NO就可以同步PART或ASSEMBLE是不是好方便?21、零件的精度在Pro/ENGINEER 里可以使用Accuracy 命令来修改零件或组件的精度。

零件的精度是一个与零件大小的相对值,有效值范围为0.01 到0.0001,缺省值是0.0012。

注意当你提高零件精度(减少相对精度的数值)后,零件在生的时间也会加长。

你可以修改配置文件选项“accuracy_lower_bound”来修改相对精度值的下限,有效的下限值为1.0000e-6 ~ 1.0000e-4。

零件精度值要小于零件上的最短边与包容零件的长方体的最长边的比值。

除非有必要,一般情况下使用缺省的精度设置即可。

在以下情况下,你可能需要改变零件的精度:Ø 在一个很大的零件上添加一个非常小的特征。

Ø 用两个零件使用相交法(融合或切割)来生成新零件时。

两个源零件要兼容,它们就必须具有相同的绝对精度。

要使用相同的绝对精度,可以估计两个零件的尺寸并分别乘于各自的相对精度值,如果结果不一样,可以改变零件的相对精度值直到结果相同为止。

例如,小零件的尺寸是100,相对精度值是0.01,乘积(绝对精度)就是1;大零件的尺寸是1000,相对精度值也是0.01,乘积(绝对精度)就是10,要使两个零件的绝对精度值相同,可将大零件的相对精度值该为0.001。

修改零件的相对精度可选择Setup > Accuracy。

修改精度值后整个零件将自动再生。

绝对精度和相对精度绝对精度使Pro/ENGINEER 可以辨认的最小尺寸(使用当前的系统单位)。

要使绝对精度功能可用,可将系统配置文件选项“enable_absolute_accuracy”设置为“yes”。

绝对精度功能可使不同尺寸的零件或不同精度设置的零件(例如从其他系统导入的零件)可以良好地配合在一起。

在17.0版之前,所有的零件都采用相对精度,因此当你从另一个不同大小的零件复制或融合几何的时候,你需要使用不同的绝对精度工作。

通常情况下,对于大多数零件你应该继续使用相对精度。

在以下情况下才需要考虑使用绝对精度:Ø 在某些操作,例如Merge 和Cutout 等,这些操作从其他零件复制了几何模型。

Ø 为制造和模具设计准备设计模型。

Ø 要使导入的几何(Geometry)和目标零件相适合。

你可以通过以下两个办法来使一组零件的精度相适合:Ø 给它们设置相同的绝对精度。

Ø 以其中一个零件(通常是最小的零件)为准,将它的绝对精度值赋予其他所有零件。