注射模设计基础 PPT课件

合集下载

最新塑料注射模设计2P106PPT课件

第五章 塑料注射模设计

§5.6无流道凝料注射模

六、零部件设计

问题 目的与要求

5.流道塞(堵头)

重点和难点 注射模结构组成

注射模类型 注射模典型结构

思考与练习

第五章 塑料注射模设计

§5.6无流道凝料注射模

六、零部件设计

问题 目的与要求

6.主流道衬套

重点和难点 注射模结构组成

注射模类型 注射模典型结构

第五章 塑料注射模设计

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

第五章 塑料注射模设计

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

问题: 1.采用阀式浇口热流道是为了什么? 2.内加热式热流道的特点是什么?

第五章 塑料注射模设计

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

第五章 塑料注射模设计

§5.6无流道凝料注射模

五、热流道注射模

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

模具内设加热器,使浇注系统塑料一直保持熔融状态 模具不受塑件成型周期的限制 停机后也不需打开流道板取出流道凝料 对流道的加热装置、温度调节系统、模具绝热措施要求更严 注意防止浇口的凝固和流涎现象

第五章 塑料注射模设计

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

第五章 塑料注射模设计

§5.7 热固性塑料注射模

一、热固性塑料注射模

5.浇注系统设计

问题 目的与要求 重点和难点 注射模结构组成 注射模类型 注射模典型结构 思考与练习

注射模具设计基础60-PPT精选文档

二、注射机

1、注射成型设备的组成

卧式注射机外形 1—锁模液压装置 2—锁模机构 3—动模板 4—顶杆 5—定模板 6—控制 台 7—料筒及加热装置 8—料斗 9—定料加热装置 10—注射缸

(1)注射装置 注射装置的主要作用是使固态的塑料颗粒均匀地塑化呈 熔融状态,并以足够的压力和速度将塑料熔体注入到闭合 的型腔内。

复习

1.按料进料(浇口)的形式模架分为哪两大类? 2、模架中需要设计的部分有哪些?

3、默写36种模架.

第六章 注射模的典型结构与注射机

目的与要求: 1.了解注射模结构组成; 2.按结构特征进行分类的几种结构组成、工作原理。

3.掌握注射机最大注射量和锁模力的校核方法。

4.掌握模具与注射机安装部分相关尺寸和开模行 程的校核。 重点和难点: 1、模具的结构组成 2、注射机有关工艺参数的校核

柱塞式

250 160

柱塞式

500 180

螺杆式

900 300

螺杆式

1800 500

螺杆式

1500 340

型号 项目 模具最大厚 度 模具最小厚 度 mm mm mm mm mm

XS-ZS-22 180 60

XS-Z-30 180 60

XS-Z-60 200 70 330×40 190×300 ¢55 SR12 ¢4 中心顶出

XS-ZY125 300 200

XS-ZY250 350 200

SZY-300 355 285

动、定模固 定板尺寸

拉杆空间 定位环尺寸 喷嘴球头半 径 孔直径 顶出形式

250×280 250×280 235×235 235×235 ¢63.5 SR12 ¢2 ¢63.5 SR12 ¢4

普通注射模具结构ppt

普通注射模具结构ppt

第7页

图4-2 双分型面注射模 1—支架 2—支承板 3—型芯固定板 4—推件板 5—导柱 6—限位销 7—弹簧 8—定距拉板 9—推板 10—推杆固定板 11—推杆 12—导柱 13—导套14—定模型腔板15—定模座板16—导套17—浇口套18—型芯

普通注射模具结构ppt

第8页

普通注射模具结构ppt

第13页

4.斜滑块侧向分型与抽芯注射模

❖ 图4-7所表示是斜滑块侧向分型注射模。开模 时,动模个别向下移动,塑件包在型芯6上一 起随动模后移,拉料杆将主流道凝料从浇口 套中脱出。当注射机顶杆与推板接触时,推 杆8将斜滑块4及塑件从动模板7中推出,今后, 斜滑块在推出同时在动模斜导槽内向两侧移 动分型,塑件便从滑块中脱出。合模时,定 模座板3迫使斜滑块推进推出机构复位。

7—定距螺钉 8—定距导柱 9—推件板 10—定模型腔板 11—浇口套 12—型芯 13—导柱 14—顶销 15—定模板 16—弹簧 17—压块

普通注射模具结构ppt

第10页

图4-5 摆钩分型螺钉定距双分型面注射模 1一导套2一挡块 3一拉钩 4一转轴 5一压块 6一弹簧 7一推件板 8—导套 9一定模型腔板10一定模板 11一支承板 12一型芯 13一推杆 14一限位螺钉

普通注射模具结构ppt

第14页

图4-7 斜滑块侧向分型注射模 1—导套2一导柱 3一定模座板 4一斜滑块 5一浇口套 6一型芯 7一动模板 8一推杆 9一型芯固定板 10一拉料杆 11一支承板 12一推杆固定板 13一推板 14一动模座板

15一垫块

普通注射模具结构ppt

第15页

5.带有活动镶件注射模

件,成型零部件直接形成塑件形状,其余为结构零部件。

注射模具的设计程序和典型示例培训课件(ppt 56张)

结构可靠; 保证塑件不变形、不损坏,外观质量良好。 尽量使塑件留在动模一边。

本塑件采用推板顶出。

6. 侧凹、侧抽芯的处理 抽芯距 抽拔力 选择侧抽机构 避免干涉现象出现(斜销抽芯时)

① ② ③

④

7. 设计冷却装置

8. 设计模具工作零件

属于模具基础部件(多已标准化)

包括:导柱、导套、定位销、固定板、支承 板、底板、主流道衬套、加热和冷却装置等。 ① 选择标准模架 ② 在pro/e 中装配标准模架的方法 ③ 在pro/e 中装配型腔组件的方法 ④ 在pro/e 中装配标准件的方法 ⑤ 在pro/e 中修改标准件的方法

1. 最大注射量校核(初选注射机)

注射量以质量表示:

m≤0.8m机

其中:

m——塑件的总质量(塑件+浇注系统)

m机——注射机的最大注射量(g)

在pro/e中直接求质量体积

HS120AV注射机的主要参数如下:

最大开模行程:320mm 装模高度: 152mm~380mm 模板最大安装尺寸:390× 410 定位孔直径: φ100mm 喷嘴球头半径:R6mm 喷嘴孔直径: φ3mm 中心顶杆直径: φ25mm 标称注射量:200g 顶出行程:0~130mm

喷嘴温度 t/0C

模具温度 t/0C

270~180

50~80

后处理

方法

温度 t/0C

红外线灯

鼓风烘箱 100~110

注射压力 p/Ma

60~100

时间 r/h

8~12

二、注射机的技术规范

1. 2. 3.

4.

5. 6.

最大注射量(选择注射机) ; 定位圈的直径; 喷嘴前端孔径及球面半径; 锁模力、注射压力、注射速度; 模板尺寸、最大成型面积、拉杆间距; 模具闭合厚度、开模行程以及顶出装置。

第四章注射模结构设计ppt课件

模具上设有活动 的型芯、螺纹型 芯或HALF块。

2024/2/18

认识到了贫困户贫困的根本原因,才 能开始 对症下 药,然 后药到 病除。 近年来 国家对 扶贫工 作高度 重视, 已经展 开了“ 精准扶 贫”项 目

第4章 注射模结构与注射机

§4.2注射模的典型结构

五、自动卸螺纹注射模

问题

成型带有内螺纹或外

认识到了贫困户贫困的根本原因,才 能开始 对症下 药,然 后药到 病除。 近年来 国家对 扶贫工 作高度 重视, 已经展 开了“ 精准扶 贫”项 目

第4章 注射模结构与注射机

问题 基本内容 重点难点 注射模分类 注射模组成 注射模结构 思考与练习

问题: 1.注射模的分类形式有哪些?

2.注射模由哪些结构组成?

基本内容 重点难点 注射模分类 注射模组成

螺纹的塑件,为了能 自动卸螺纹在模具内 设有能转动的螺纹型

注射模结构 思考与练习

芯或螺纹型环。

2024/2/18

认识到了贫困户贫困的根本原因,才 能开始 对症下 药,然 后药到 病除。 近年来 国家对 扶贫工 作高度 重视, 已经展 开了“ 精准扶 贫”项 目

1.结构组成及工作原理

单分型面注射 模.swf

单分型面注射 模结构.swf

注射模组成 注射模结构

单分型面注射模 工作原理.swf

思考与练习

单分型面注射 模工作录象.rm

2024/2/18

认识到了贫困户贫困的根本原因,才 能开始 对症下 药,然 后药到 病除。 近年来 国家对 扶贫工 作高度 重视, 已经展 开了“ 精准扶 贫”项 目

第4章 注射模结构与注射机

§4.2注射模的典型结构

一、单分型面注射模

注射模具设计基础1PPT课件

模具种类和 名称

参考寿 命/万件

模具种类和 名称

参考寿命 /万件

模具种类和 名称

参考寿命 /万件

合金钢塑料 注射模

100以上

中小型铝合 金件用压铸

模

10~20

中大型铝合 金件用压铸

模

5~7

钢塑料注射 模

40~60 齿轮精锻模

1~1.5

钢冲模

100~300

20

2020/3/23

可编辑

(2) 制品的互换性好 在模具一定的使用寿命范围内,合格制品的相

1)模具----是一种工具;

2)模具与塑件-----“一模一样” ;

3)订货合同-----单件生产;

4)模具生产制件所具备的高精度、高复杂程度、 高一 致性、高生产率和低消耗,是其他加工制造方法所不 能比拟的。

11

2020/3/23

可编辑

3.模具发展概况:

我国古代模具技术已达到较为先进的水平;

我国现代模具行业发展迅猛;

2020/3/23

可编辑

三、模具的应用

模具的功能和应用与模具的类别、品种有着密切的关系 。因为,模具和制品的形状、尺寸大小、精度、材料、表 面质量和生产批量等都需相符合,要满足制品要求的技术 条件,即每一个制品相对应的生产用的模具,只能是一副 或一套特定的模具。为适应模具不同的功能和用途,都需 要进行创造性的设计,这样一来就造成了模具结构的多变 性,从而产生了模具类别和品种繁多,并具有单件生产的 特性。

重点:

1、模具与塑料模具的概念;

2、注射模具的成型原理;

6

2020/3/23

可编辑

引子:

这些产品是什么材料制做的?你是否拥有这种材料的 产品?

《注射模具设计基础》PPT课件

精选PPT

4

4、注射模的类型

(1)单分型面注射模具 分开模具取出制品的界面叫做分型面,整个模具中在动模 和定模之间具有一个分型面的注射模叫做单分型面注射模。

精选PPT

5

(2)双分型面注射模 双分型面注射模具有两个分型面,第一分型的目的是拉出浇注系统 凝料,第二次分型的目的是拉断进料口使浇注系统的凝料与塑料制 品分离,从而顶出的塑料制品不需要再进行去除浇注系统凝料的处 理。

(2) 锁模机构

锁模机构的作用分别为: ① 实现模具的开闭动作。 ② 在成型时提供足够的加紧力使模具锁紧。 ③ 开模时推出塑料制品。

精选PPT

12

(3) 液压传动和电器控制系统

液压传动和电器控制系统是保证注射成型按照预定 的工艺要求(压力、速度、时间、温度)和动作程 序准确进行而设置的。

精选PPT

SR12 ¢2

SR12 ¢4

SR12 ¢4

SR12 ¢4

SR18 ¢4

SR18 ¢4

顶出形式

两侧顶出 两侧顶出 中心顶出 两侧顶出 两侧顶出 两侧顶出

顶杆中心距 mm

70

170

230

280

280

最大成型面 积

机器外形尺 寸

cm2

mm× mm×

90

90

130

320 550、500

2340×80 234×800 3160×850 3310×75 470×100 530×940 0×1460 ×1460精选PP×T 1550 0×1550 0×1815 ×211815

mm

160

250

500

160 精选PPT180

900

1800

1500

注射模具设计基础5.pptx

第五章

注射成型模具的标准零部件

目的和要求:

1、了解注射成型模具标准零部件参数及材料; 2.掌握注射成型模具标准零部件名称及用途。

3.掌握注射成型模架类型及设计。

重点难点: 注射成型模架的设计和零部件的用途

第一课时

注射成型标准模架的名称和用途 目的和要求:

1、了解注射成型模具标准化的优点

2、掌握注射成型模架各部分的名称和用途

新授 1、分类

按料进料(浇口)的形式模架分为大水 模架和细水口模架两大类。

(1)大水口模架

大水口模架指采用除点浇口外的其他浇口形 式的模具(二板式模具)所选用的模架。

1)大水口模架中英名称结构图

2)大水口类型

工字型(I)

从模架外型来分,可分为三种类型:

AI

工字型(I)

BI CI

常用

DI

AH

直身型(H) BH 少用 CH

注射压力是克服熔体流动充模过程中的流动阻力,使熔体具有一定 的充模速率及对熔体进行压实。

授新:

什么是模具? 模具是一种生产工具,是用来生产有一定形状和尺寸

要求的制品的工具。

1、模具标准零部件的产生

随着人们对塑料制品需要的不断增加,塑料模架的标 准化显得更加重要。塑料制品加工行业的显著特点之一是 高效率、大批量的生产方式。这样的生产方式要求尽量缩 短模具的生产周期,提高模具制造质量。为了实现这个目 标就必须采用模具标准模架及标准零件。

复习 1、注射成型模架作用是什么?

2、注射成型模架由哪四部分组成?

3、注射成型模架哪些部分需要设计?哪些部 分不需要设计?

4、注射成型模架中有哪套导柱导套安装 位置不同?其作用是什么?

注射成型标准模架分类

注射成型模具的标准零部件

目的和要求:

1、了解注射成型模具标准零部件参数及材料; 2.掌握注射成型模具标准零部件名称及用途。

3.掌握注射成型模架类型及设计。

重点难点: 注射成型模架的设计和零部件的用途

第一课时

注射成型标准模架的名称和用途 目的和要求:

1、了解注射成型模具标准化的优点

2、掌握注射成型模架各部分的名称和用途

新授 1、分类

按料进料(浇口)的形式模架分为大水 模架和细水口模架两大类。

(1)大水口模架

大水口模架指采用除点浇口外的其他浇口形 式的模具(二板式模具)所选用的模架。

1)大水口模架中英名称结构图

2)大水口类型

工字型(I)

从模架外型来分,可分为三种类型:

AI

工字型(I)

BI CI

常用

DI

AH

直身型(H) BH 少用 CH

注射压力是克服熔体流动充模过程中的流动阻力,使熔体具有一定 的充模速率及对熔体进行压实。

授新:

什么是模具? 模具是一种生产工具,是用来生产有一定形状和尺寸

要求的制品的工具。

1、模具标准零部件的产生

随着人们对塑料制品需要的不断增加,塑料模架的标 准化显得更加重要。塑料制品加工行业的显著特点之一是 高效率、大批量的生产方式。这样的生产方式要求尽量缩 短模具的生产周期,提高模具制造质量。为了实现这个目 标就必须采用模具标准模架及标准零件。

复习 1、注射成型模架作用是什么?

2、注射成型模架由哪四部分组成?

3、注射成型模架哪些部分需要设计?哪些部 分不需要设计?

4、注射成型模架中有哪套导柱导套安装 位置不同?其作用是什么?

注射成型标准模架分类

注射模具设计一般常识ppt课件

注射口

19.01.2021

Page16

注射模具类型及动作原理

三板模动作原理

开模,先从分模线1处打开

分模线1

主导柱

2002 Cradle Technology Group Tai Dao Computer Co.,Ltd./Arthur Chen

19.01.2021

Page17

注射模具类型及动作原理

19.01.2021

Page19

注射模具类型及动作原理

三板模动作原理

产品与模具分离同时,从分模线3处打开并脱落浇道

分模线 2

分模线 1

分模线 3

2002 Cradle Technology Group Tai Dao Computer Co.,Ltd./Arthur Chen

成型产品

浇道废料

19.01.2021

19.01.2021

Page23

注射模具类型及动作原理

三板模动作原理

合模4完毕,准备下一次注射

2002 Cradle Technology Group Tai Dao Computer Co.,Ltd./Arthur Chen

19.01.2021

Page24

三板模动作原理

2002 Cradle Technology Group Tai Dao Computer Co.,Ltd./Arthur Chen

2002 Cradle Technology Group Tai Dao Computer Co.,Ltd./Arthur Chen

2002 Cradle Technology Group Tai Dao Computer Co.,Ltd./Arthur Chen

塑料注射模具设计PPT课件

主浇道穿过两块模板时应呈阶梯状,或采用浇口套

(a)

图 4-26 主流道

(b)

2008年3月6日

第三节 浇注系统的设计

四、主流道设计与制造

定位环与浇口套的关系

图 4-27 定位环与浇口套

2008年3月6日

(4)浇口套常采用标准件,材料取45钢,装配后的加工。

2008年3月6日

四 分流道设计

作用:使塑料熔体的流向得到平稳的转换并尽快 地充满型腔。

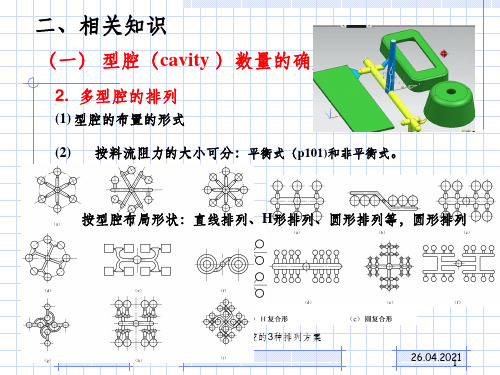

26.04.2021

第二节 塑件在模具中的位置设计

三、分型面的选择原则

有利于保证塑件质量

图 4-6 分型面的选择

尽量减少塑件在分型面上的投影面积

26.04.2021

第二节 塑件在模具中的位置设计

三、分型面的选择原则

有利于保证塑件质量

图 4-7 分型面的选择

要满足塑件的精度要求,比如同心度、同轴度、平行度等等

品外观、尺寸精度、物理性能和成型效率。

浇口过小:易造成充填不足(短射)、收缩凹陷、熔接痕等

外观上的缺陷,且成型收缩会增大。

浇口过大:浇口周围产生过剩的残余应力,导致产品变形

或破裂,且浇口的去除加工困难等。

2008年3月6日

2.浇口的类型及特点: 1)直接浇口(主流道型浇口):

直接浇口广泛应用于单型腔模具

1.主流道:把塑料熔体引入模具。 2.分流道:平稳地转向和分流 3.浇口:流道中最狭小的部分 作用:①调节、控制料流速度 ②调节、控制补缩时间 ③防倒流 4.冷料穴:储存冷料,防止冷料进入型腔。 ①堵塞浇口 ②影响塑件质量 浇注系统的设计是否适当,直接影响成型品的外观、物性、 尺寸精度和成型周期。

三、分型面的选择原则

分型面的选择要有利于简化模具结构

(a)

图 4-26 主流道

(b)

2008年3月6日

第三节 浇注系统的设计

四、主流道设计与制造

定位环与浇口套的关系

图 4-27 定位环与浇口套

2008年3月6日

(4)浇口套常采用标准件,材料取45钢,装配后的加工。

2008年3月6日

四 分流道设计

作用:使塑料熔体的流向得到平稳的转换并尽快 地充满型腔。

26.04.2021

第二节 塑件在模具中的位置设计

三、分型面的选择原则

有利于保证塑件质量

图 4-6 分型面的选择

尽量减少塑件在分型面上的投影面积

26.04.2021

第二节 塑件在模具中的位置设计

三、分型面的选择原则

有利于保证塑件质量

图 4-7 分型面的选择

要满足塑件的精度要求,比如同心度、同轴度、平行度等等

品外观、尺寸精度、物理性能和成型效率。

浇口过小:易造成充填不足(短射)、收缩凹陷、熔接痕等

外观上的缺陷,且成型收缩会增大。

浇口过大:浇口周围产生过剩的残余应力,导致产品变形

或破裂,且浇口的去除加工困难等。

2008年3月6日

2.浇口的类型及特点: 1)直接浇口(主流道型浇口):

直接浇口广泛应用于单型腔模具

1.主流道:把塑料熔体引入模具。 2.分流道:平稳地转向和分流 3.浇口:流道中最狭小的部分 作用:①调节、控制料流速度 ②调节、控制补缩时间 ③防倒流 4.冷料穴:储存冷料,防止冷料进入型腔。 ①堵塞浇口 ②影响塑件质量 浇注系统的设计是否适当,直接影响成型品的外观、物性、 尺寸精度和成型周期。

三、分型面的选择原则

分型面的选择要有利于简化模具结构

注射模具设计PPT课件

• 以上的计算可以得出本产品每模所需的塑 料总体积为105cm*、220 g,根据资料查的 注塑机其最大注射量得80%为有效注射量, 即最大注射量应大于产品总质量除以80%。

22.11.2020

14

• 220/0.8= 275

初选注塑机的型号为SZ—250/1600,次规格 的注塑机为254cm* 记录SZ—250/1600注塑机的主要参数如下:

22.11.2020

12

总结

• 从以上的结论结果,确定本模具为一出二 的模具,顶出为顶杆定出,是典型的单分 型面结构

22.11.2020

13

初选注塑机

• 根据塑件分析结果,考虑本产品成型面积 较小,一般根据塑件质量进行初选,然后 进行锁模力的校核,这样比较方面直观, 在实际中可以通过称重直接求出。

• 型腔的宽度=产品的宽度+2*(关料口+导柱直径 +导柱外尺寸)+两型腔距离L=65+110+22=197

• 型腔的高度=产品的高度+型腔底厚度

• 型腔底后度主要考虑模具的强度和冷却水路的 直径,型腔的厚度选30mm

• 根据机械设计的尺寸和模具标准模架的要求, 将型腔的尺寸进行园整。320*200*50

• 在这里模角的摆放方式按宽度摆放,有利 于顶板的刚性

• 模角的高度=产品的高度+两个顶出版的厚 度+(10-15)

• 18+2*20+15=73 • 经过圆整为320*200*75

22.11.2020

21

模具的总外形尺寸确定

• 模具总高度=(型腔+型芯+模角+垫板)的 高度

• H=50+50+75+20=195 • 模具的外形为320*200*195 • 接线板外壳上盖的模具模具结构设计方案

22.11.2020

14

• 220/0.8= 275

初选注塑机的型号为SZ—250/1600,次规格 的注塑机为254cm* 记录SZ—250/1600注塑机的主要参数如下:

22.11.2020

12

总结

• 从以上的结论结果,确定本模具为一出二 的模具,顶出为顶杆定出,是典型的单分 型面结构

22.11.2020

13

初选注塑机

• 根据塑件分析结果,考虑本产品成型面积 较小,一般根据塑件质量进行初选,然后 进行锁模力的校核,这样比较方面直观, 在实际中可以通过称重直接求出。

• 型腔的宽度=产品的宽度+2*(关料口+导柱直径 +导柱外尺寸)+两型腔距离L=65+110+22=197

• 型腔的高度=产品的高度+型腔底厚度

• 型腔底后度主要考虑模具的强度和冷却水路的 直径,型腔的厚度选30mm

• 根据机械设计的尺寸和模具标准模架的要求, 将型腔的尺寸进行园整。320*200*50

• 在这里模角的摆放方式按宽度摆放,有利 于顶板的刚性

• 模角的高度=产品的高度+两个顶出版的厚 度+(10-15)

• 18+2*20+15=73 • 经过圆整为320*200*75

22.11.2020

21

模具的总外形尺寸确定

• 模具总高度=(型腔+型芯+模角+垫板)的 高度

• H=50+50+75+20=195 • 模具的外形为320*200*195 • 接线板外壳上盖的模具模具结构设计方案