扬子石化热电厂660th锅炉的烟气氨法脱硫设计

锅炉烟气氨法脱硫超低排放技术应用总结

锅炉烟气氨法脱硫超低排放技术应用总结锅炉烟气氨法脱硫超低排放技术应用总结近年来,环境污染已成为全球关注的重要问题之一。

大气污染特别严重,其中主要污染物之一是二氧化硫(SO2)。

锅炉烟气中的二氧化硫是大气污染的主要来源之一,因此需要研发有效的脱硫技术来实现超低排放。

锅炉烟气氨法脱硫技术是目前应用最广泛的脱硫技术之一,本文将对该技术的应用进行总结。

锅炉烟气氨法脱硫技术是利用氨与烟气中的二氧化硫进行化学反应,生成硫化氢,进而在催化剂的作用下与空气中的氧气反应生成硫酸铵,并最终形成颗粒状固体物。

该技术具有反应速度快、脱硫效率高、脱硫产物易处理等优点,因此在目前的工业生产中得到了广泛应用。

首先,锅炉烟气氨法脱硫技术的应用可以大幅度降低二氧化硫的排放浓度,实现超低排放。

通过控制适当的操作参数,如烟气温度、氨和氧气的投加量等,可以有效地将二氧化硫的浓度降低到国家规定的超低排放标准以下,达到对大气环境的保护要求。

其次,该技术对锅炉运行的稳定性和安全性也有积极影响。

在氨法脱硫过程中,氨和烟气的反应是在催化剂的存在下进行的,催化剂的使用可以提高反应效率,同时降低脱硫过程中产生的硫酸铵对设备的腐蚀作用。

这样可以保持锅炉的正常运行,并延长设备的使用寿命。

此外,锅炉烟气氨法脱硫技术的应用还可以实现多污染物联合治理。

除了二氧化硫,锅炉烟气中还包含其他有害气体,如氮氧化物(NOx)、颗粒物等。

在氨法脱硫过程中,氮氧化物也可与氨发生反应,从而实现二氧化硫和一氧化氮的联合脱除,减少对大气的综合污染。

需要注意的是,锅炉烟气氨法脱硫技术的应用还面临一些挑战。

首先是催化剂的选择和管理。

催化剂的选择需要兼顾催化活性和耐腐蚀性,以保证反应的高效进行和设备的长期稳定运行;其次是催化剂的管理和更换。

催化剂的活性会随着使用时间的增加而降低,因此需要定期更换或修复催化剂,确保脱硫效果的稳定。

另外,锅炉烟气氨法脱硫技术的应用还需要逐步完善配套的运维管理体系。

锅炉烟气氨法脱硫超低排放技术应用总结

锅炉烟气氨法脱硫超低排放技术应用总结锅炉烟气氨法脱硫超低排放技术应用总结随着能源的广泛利用和工业的不断发展,烟气污染逐渐成为环保领域中的重要问题。

为了降低大气污染物排放,保护环境,锅炉烟气氨法脱硫超低排放技术应运而生。

本文将对该技术进行总结和分析。

一、锅炉烟气氨法脱硫技术原理锅炉烟气氨法脱硫技术是利用两种液体溶液,一种是氨的水溶液,另一种是含有化学反应催化剂的水溶液(一般为氧化钙)。

当锅炉烟气经过自吸式喷嘴喷入水溶液时,其中的SO2被氨溶液吸收,并在催化剂的作用下与氨产生化学反应生成硫化氢,进一步与氧化钙反应生成石膏沉积物。

二、优点分析此技术具有以下优点:1.高效、低能耗:锅炉烟气氨法脱硫技术能高效去除SO2,保证烟气达到超低排放标准。

同时,该技术的能耗相对较低,具有良好的经济性。

2.适应性广:锅炉烟气氨法脱硫技术适应性广泛,能同时适用于各种类型的燃烧锅炉,包括煤炭、天然气、石油和生物质等。

3.降低污染物排放:通过锅炉烟气氨法脱硫技术脱硫后,烟气中的SO2减少,有效降低大气污染,提高空气质量。

4.资源化利用:通过氨法脱硫技术,SO2转化为石膏沉积物,具备资源化利用价值。

石膏沉积物可用于水泥、建材和化肥等行业,实现了循环利用。

三、技术应用案例以下是目前国内外锅炉烟气氨法脱硫技术的一些成功应用案例: 1. 中国某电厂:该电厂采用巴巴科克斯氨法烟气脱硫技术,脱硫效率可达95%以上,排放浓度低至10mg/m3,大大低于国家标准。

2. 美国某发电厂:该发电厂引进日本马利逊氨法烟气脱硫技术,脱硫效率超过99%,实现了超低排放。

3. 德国某化工企业:该企业使用自主研发的氨法烟气脱硫技术,处理油煤燃烧锅炉烟气,脱硫效率高达98%,排放浓度仅为5mg/m3。

以上案例证明锅炉烟气氨法脱硫技术在不同国家和行业都取得了良好的应用效果。

四、存在的问题及改进措施在锅炉烟气氨法脱硫技术应用过程中,也存在一些问题和待解决的挑战:1.催化剂选择:不同锅炉烟气中污染物成分和浓度差异较大,需要根据具体情况选择合适的催化剂,提高脱硫效率。

氨法烟气脱硫技术综述_徐长香

氨法烟气脱硫技术综述Review on ammonia flue gas desulfurization徐长香,傅国光(镇江江南环保工程建设有限公司,江苏镇江212009)摘要:简述了多种氨法烟气脱硫的原理和技术特点。

主要介绍了湿式氨法烟气脱硫技术,为烟气脱硫技术的选择提供参考。

关键词:氨法;烟气脱硫;回收法;湿式氨法Abstract:Am monia s crubbing technology has been developed over the last few years.Wet amm onia flue gas desulfu-rization(FGD)process offers an unique advantage of an attractive amm onium sulfate by-product that can be used as fertilizer.Key words:flue gas desulfurization;recoverable process,wet am monia FGD process.中图分类号:X701.3 文献标识码:B 文章编号:1009-4032(2005)03-0017-041 氨法脱硫的发展20世纪70年代,日本、意大利等国开始研究氨法脱硫工艺并相继获得成功。

由于氨法脱硫工艺主体部分属化肥工业范筹,当时该技术未能在电力行业得到广泛应用。

随着合成氨工业的不断发展以及对氨法脱硫工艺的不断完善和改进,进入90年代后,氨法脱硫工艺逐步得到推广。

国外研究氨法脱硫技术的企业主要有:美国的GE、Marsulex、Pircon、Babcock&Wilcox;德国的Lentjes Bischoff、Kr upp Koppers;日本的NKK、IHI、千代田、住友、三菱、荏原等。

目前在国内成功应用的湿式氨法脱硫装置大多从硫酸尾气治理中发展而来,主要的技术供应商有江南环保工程建设有限公司、华东理工大学等。

氨式脱硫施工方案

氨式脱硫施工方案一、工程概况与目标本项目旨在通过氨式脱硫技术,对烟气中的二氧化硫进行有效脱除,以达到国家环保排放标准。

工程位于XXXX地区,预计处理烟气量为XXX吨/小时,脱硫效率要求达到XX%以上。

项目施工需确保工艺稳定、运行可靠,同时满足环保、经济、安全等多方面的要求。

二、施工准备与条件施工前需对施工现场进行详细勘察,了解地形、地质、气象等条件。

完成施工图纸的设计和审批,确保施工图纸符合设计要求。

编制施工方案,明确施工任务、施工顺序、施工方法和质量要求。

准备必要的施工设备、材料和人员,确保施工顺利进行。

三、材料与设备选型选用高效、稳定的脱硫剂,确保脱硫效果。

选择耐腐蚀、耐磨损的设备材料,以适应恶劣的工作环境。

设备选型应充分考虑技术成熟性、经济合理性和运行维护的便捷性。

四、施工工艺流程烟气进入脱硫塔,与氨水进行反应,脱除二氧化硫。

反应后的烟气经过除雾器,去除水雾。

净化后的烟气通过烟囱排入大气。

脱硫产生的副产品需进行妥善处理,避免二次污染。

五、安全措施与规范施工现场应设置明显的安全警示标志,确保施工安全。

施工人员需佩戴安全防护用品,遵守安全操作规程。

对施工设备进行定期检查和维护,确保设备安全运行。

制定应急预案,确保在突发情况下能够及时采取有效措施。

六、质量控制与检测建立完善的质量管理体系,明确质量标准和检测方法。

对进场的材料和设备进行严格的质量检查,确保符合设计要求。

对施工过程进行全程监控,确保施工质量符合要求。

定期对脱硫系统进行性能检测,确保脱硫效率达标。

七、进度安排与监控制定详细的施工进度计划,明确各阶段的任务和时间节点。

加强进度监控,定期召开进度会议,分析进度偏差原因,采取措施进行调整。

确保施工进度与质量控制、安全管理等方面的协调与平衡。

八、环保与节能措施采用氨式脱硫技术,减少二氧化硫排放,达到环保要求。

优化设备选型,降低能耗,提高能源利用效率。

加强施工现场的环保管理,防止施工废水、废气等对环境造成污染。

烟气脱硫设计方案

烟气脱硫设计方案烟气脱硫是对燃煤发电机组或其他工业锅炉废气中的二氧化硫进行净化处理的工艺,以达到环保排放要求。

下面是一个烟气脱硫设计方案的简单示范,总字数大约为700字。

设计方案:1. 工艺选型本方案采用石灰-石膏湿法烟气脱硫工艺,即将石灰石与水反应生成石灰浆,然后与烟气接触反应,生成石膏,从而去除烟气中的二氧化硫。

2. 处理单元该方案包括石灰石破碎、石灰浆制备、烟气处理和石膏固液分离四个处理单元。

(1)石灰石破碎:将原料石灰石通过破碎设备破碎成合适的颗粒大小,以便于后续的制备工艺。

(2)石灰浆制备:将破碎后的石灰石与适量的水混合,通过搅拌设备搅拌均匀,生成石灰浆。

(3)烟气处理:将石灰浆通过喷射装置喷入烟气,与烟气中的二氧化硫进行接触反应。

反应生成的石膏颗粒会与烟气中的其它固体颗粒一同被捕集。

(4)石膏固液分离:将带有石膏颗粒的污水通过固液分离设备进行分离处理,固体石膏颗粒被收集,液体部分再进行后续处理或回收利用。

3. 设备选型根据处理规模和效果要求,选择适当规格的破碎机、搅拌设备、喷射装置和固液分离设备。

同时,还需要选择适合的管道、泵等辅助设备,以确保工艺的正常运行。

4. 运行参数根据实际情况和环保要求,确定工艺的运行参数,包括石灰石的投加量、石灰浆浓度、石灰浆与烟气的接触时间和温度等。

通过合理的调整这些参数,以达到二氧化硫的净化效果。

5. 管道布局和设备安装根据工艺流程,合理布局各个处理单元之间的管道连接,以实现石灰石破碎、石灰浆制备、烟气处理和固液分离等功能的连续运行。

同时,确保设备安装稳固可靠,并且容易进行维修和维护。

6. 控制系统设计设计适当的控制系统,监测并控制石灰石投加量、石灰浆浓度、喷射装置运行状态等参数,以保证工艺的稳定运行和净化效果的达标排放。

以上是一个简要的烟气脱硫设计方案示范,具体方案需要根据实际工程情况进行详细设计和调整。

此外,还需要符合相关法律法规的要求,并且可以根据不同地区和大气环境的变化进行优化调整。

氨法脱硫烟气“脱白”系统工程示范

氨法脱硫烟气“脱白”系统工程示范2(中蓝连海设计研究院有限公司,江苏连云港 222000)摘要:在当今环保要求日益严格下,烟气“脱白”技术取得了长足的进步,产生了许多烟气“脱白”处理方法,想关工程示范案例也越来越多,如烟气冷凝技术。

关键字:烟气冷凝;烟气“脱白”;氨法脱硫2017年以来,全国各地相继出台了燃煤发电锅炉烟气综合治理的政策,采取有效措施消除石膏雨及白色烟羽,具体要求是对锅炉烟气排放温度、含湿量进行控制。

2018年,江苏各市陆续下发加快推进燃煤发电企业实施烟气综合治理的通知,环保指标要求类似。

我市要求为“夏季(4-10月)冷凝后烟温达到47℃以下,烟气含湿量10.4%以下;冬季(11月-次年3月)冷凝后烟温达到45℃以下,烟气含湿量9.5%以下”。

一、项目介绍连图2-1脱白系统工艺流程图云港虹洋热电有限公司采用氨法脱硫技术对烟气进行处理,达标后的烟气经排气筒排出,因从排气筒尾部出来的烟气温度高于环境温度且为饱和状态,所以会有白色水汽生成,为了减少该白色水汽,从而达到视觉环保的效果,我公司2020年6月建设并投运了烟气“脱白”系统,对白色水汽进行冷凝处理,出口烟气的温降效果较为显著。

据投运数据显示,该烟气“脱白”系统能满足相关政策要求,夏季(4-10月)可将排烟温度(51℃-56.9℃)降低至47℃以下,烟气含湿量(12.79%-17%)降低至10.4%以下;按照夏季工况推算,冬季(11月-次年3月)可将排烟温度(51-53℃)降低至45℃以下,烟气含湿量(12.79%-14%)降低至9.5%以下。

烟气脱白项目总投资包括设备费用约3149.2万、安装费用(含土建)约668万、材料费用约360万共计4177.2万元。

二、“脱白”工艺流程简介“脱白”项目包括两套系统,每套系统由5台冷却塔组成,并配置脱白冷却塔加药系统,每套“脱白”系统负责处理两台脱硫塔产生的烟气。

烟气“脱白”技术是对现有脱硫塔最顶层喷淋溶液进行降温处理,最顶层喷淋层溶液经闭式冷却塔降温处理后与烟气逆流接触,进而将烟气温度降低,满足相关要求。

探究氨法烟气脱硫技术及优化设计方案

探究氨法烟气脱硫技术及优化设计方案1.我国火力发电厂烟气脱硫技术发展现状1.1国内火力发电厂烟气脱硫现状我国当前超过半数火力发电厂的燃料煤炭,煤炭燃烧生成的二氧化硫气体约占全国总排放量的60%以上,这不仅严重影响了我国空气质量,也阻碍着我国电力行业的可持续发展。

为了促进火力发电厂的现代化建设与发展,我国政府有关部门对锅炉烟气脱硫十分重视,加之火力发电厂二氧化硫排放标准的制定,更是促进了我国火力发电厂烟气脱硫技术的发展与进步。

1.2烟气脱硫技术研发现状在火力发电厂的烟气脱硫处理中,主要技术包括干法脱硫,半干法脱硫以及湿法脱硫技术,其中湿法脱硫技术的应用占主导地位,当前我国多数火力发电厂中采用的便是湿法脱硫技术。

就当前脱硫技术的应用状况进行分析,由于我国针对二氧化硫排放征收排污费,加之脱硫后电价的上调,都极大的促进了脱硫技术在发电厂中的普及,随着国外现金技术的引进与支持,我国也已经具备了自主研发锅炉烟气脱硫技术的能力,这对于我国火力发电厂今后的发展也有着十分重要的意义。

2.火力发电厂氨法烟气脱硫技术探究2.1氨法烟气脱硫的分类概述火力发电厂含SO2烟气的处理工艺核心是利用氨气,SO2和水生成脱硫产物,从而实现烟气脱硫。

就当前发电厂中采用的氨法脱硫技术类型进行划分,主要可以划分为简易氨法,湿式氨法以及电子束、脉冲电晕氨法等。

简易氨法的主要原理是利用氨气,水和SO2接触反应,生成气溶胶状态下的不稳定亚铵盐,这一脱硫方法没有实现氨的有效回收,并且脱硫产物仍会分解产生SO2,从而形成二次污染。

湿式氨法则属于一种比较成熟的脱硫工艺,经过脱硫吸收,中间产品处理以及副产品制造三个阶段,最终在吸收SO2气体的同时,为磷酸等肥料制造提供原料。

电子束、脉冲电晕氨法则是将电子束或脉冲电晕照射至氨水混合物中,从而利用强电场作用形成气溶胶,实现对SO2的有效吸收。

2.2氨法煙气脱硫技术特点由于氨法烟气脱硫技术的采用不会受到锅炉容量和燃煤含硫量等因素的限制,因此在实际使用中的适用范围很广,这也是氨法烟气脱硫技术的首要特点。

扬子石化绿供项目锅炉烟气干法脱硫技术介绍

扬子石化绿供项目锅炉烟气干法脱硫技术介绍摘要:本文就锅炉烟气干法脱硫在扬子石化绿色供汽中心项目的应用进行分析,希望可以为烟气超净排放改造技术与然煤机组的融合提供借鉴。

关键词:烟气干法脱硫技术一、锅炉烟气排放治理的重要性近年来,随着全国各地工业的不断发展壮大,大气污染日趋严重,空气质量日益恶化。

为了贯彻《中华人民共和国大气污染防治法》,改善大气环境质量,保护生态环境,建设可持续发展经济,针对大气污染物排放巨大的火力发电厂国家出台了一些更加严格的火电行业污染物排放标准及控制措施。

二、锅炉烟气干法脱硫简介本项目建设3台540t/h高温超高压煤粉锅炉和2台50MW抽汽背压式汽轮发电机组。

锅炉满负荷运行时产生大气污染物主要有烟尘、SO2、NOx 等,烟气排放量为1512000m3/h ,锅炉烟气脱硫干法工艺采用循环流化床干法脱硫除尘工艺,采用一炉一塔布置,保证出口SO2排放小于35mg/Nm3(干标,6%O2),粉尘排放小于5mg/Nm3(干标,6%O2),汞及其化合物排放小于0.03mg/Nm3(干标,6%O2),SO3排放小于5mg/Nm3(干标,6%O2),烟囱出口排放无明显白雾、格林曼黑度小于1度,且无废水排放,装置利用率不低于98%。

烟气处理流程为:循环流化床干法超低排放工艺的烟气处理流程:煤粉锅炉炉膛→低氮燃烧→SCR脱硝→空气预热器→【预电除尘器→循环流化床干法脱硫塔→超净布袋除尘器】→引风机→烟囱。

三、系统概况DSC-M燃煤烟气干式超净+工艺(以下简称DSC-M工艺)主要包括脱硫、脱硝、除尘及多污染物协同治理等烟气治理技术,具体指的是:将燃煤烟气的治理以输送床和循环流化床净化技术为反应核心(见下图1),有机结合SCR、SNCR等脱硝技术和研发COA协同脱硝技术,实现脱硫脱硝除尘一体化及多污染物协同综合治理的工艺路线,并最终达到烟气超净排放的工艺技术。

图1DSC-M工艺流程示意图在该工艺技术中,燃煤烟气经过炉内SNCR/SCR的一级脱硝治理后,进入到增强型输送床+循环流化床双段式吸收塔内,在第一段的高温区域输送床中完成HF和HCl的高效净化,以及大部分SO3和部分SO2的脱除;烟气通过第二段的低温反应区域循环流化床中,在高密度床层的湍动下,完成SO x(主要为SO2)和其它多污染物的高效协同净化(见图2),通过吸收塔和后级布袋滤饼层的联合脱硫效果,达到SO2的超净排放。

热电厂烟气氨法脱硫装置优化改造

热电厂烟气氨法脱硫装置优化改造摘要:针对当前一些企业在热电厂氨法脱硫装置运行过程当中出现的各种问题,可以直接采用增加过滤器,以及反冲洗,还有更改取出口,控制pH值等的步骤环节进行解决,这样也为装置的运行取得了一定的良好的效果。

在改造完成之后还可以持续的运行达到六个月以上,有效的提高了系统的稳定性和可靠性,同时还会产生较大的环保效益以及经济效益。

关键词:氨法烟气脱硫;腐蚀;堵塞;积料;工艺优化在一些热电厂过滤烟气的时候采取的方式是氨法脱硫工艺,但是在系统开展相关工作的时候,一些设备并没有办法能够长期直接持续的运行工作,氧化的能力也存在不足,设备内部的防腐层同样容易遭到破坏,形成塔内积料堵塞等的一系列问题。

这些问题严重影响了工作的顺利进行,因此,需要对相关工艺条件进行深入的研究和有效的分析,进行专项的公关优化,从而促使装置可以更加顺利的运行下去,提高装置运行的效率以及运行的时间。

同时使得终端产品硫酸铵采取一定的措施可以快速的提高生产的数量,烟气经过处理也可以直接达到一定的标准,从而有效的实现增产节能的相关目标,这也为其他企业使用烟气氨法脱硫工艺提供了一些运用的经验以及相关的标准,相对比来看,这具有更加重要的意义。

1基本情况当前在热电厂重一共有四台燃煤流化床锅炉,一般情况下都采取氨法烟气脱硫工艺,同时还设置了AB两套烟气脱硫的装置。

其中标号为一和标号二的炉共用A塔进行工作,每小时处理260吨锅炉的烟气量,相应的,标号为三和四的炉则是直接共用B塔进行处理,每小时处理的烟气量为130吨+220吨锅炉的烟气量,烟气中含有的二氧化硫,经过脱硫氧化处理和纯化处理,以及之后的浓缩,离心,干燥等等环节后生产出来硫酸铵产品,还没有三废的排出,两套脱硫系统在运行工作的过程当中共用一套硫酸铵后处理系统,脱硫后的烟气的处理方式是直接通过塔顶向烟囱进行排放。

2系统中存在的问题自2013年相关的系统进行投放使用之后,就出现了很多在工艺和设备上都有很多问题的事件,这就导致了这些装置没有办法长期的运行下去,有关表现主要在这几个方面。

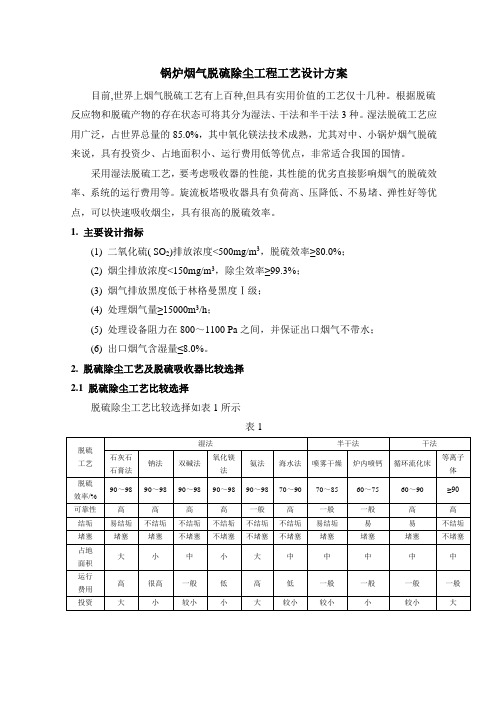

锅炉烟气脱硫除尘工程工艺设计方案

锅炉烟气脱硫除尘工程工艺设计方案目前,世界上烟气脱硫工艺有上百种,但具有实用价值的工艺仅十几种。

根据脱硫反应物和脱硫产物的存在状态可将其分为湿法、干法和半干法3种。

湿法脱硫工艺应用广泛,占世界总量的85.0%,其中氧化镁法技术成熟,尤其对中、小锅炉烟气脱硫来说,具有投资少、占地面积小、运行费用低等优点,非常适合我国的国情。

采用湿法脱硫工艺,要考虑吸收器的性能,其性能的优劣直接影响烟气的脱硫效率、系统的运行费用等。

旋流板塔吸收器具有负荷高、压降低、不易堵、弹性好等优点,可以快速吸收烟尘,具有很高的脱硫效率。

1. 主要设计指标(1) 二氧化硫( SO2)排放浓度<500mg/m3,脱硫效率≥80.0%;(2) 烟尘排放浓度<150mg/m3,除尘效率≥99.3%;(3) 烟气排放黑度低于林格曼黑度Ⅰ级;(4) 处理烟气量≥15000m3/h;(5) 处理设备阻力在800~1100 Pa之间,并保证出口烟气不带水;(6) 出口烟气含湿量≤8.0%。

2. 脱硫除尘工艺及脱硫吸收器比较选择2.1 脱硫除尘工艺比较选择脱硫除尘工艺比较选择如表1所示表1通过对脱硫除尘工艺———湿法、半干法、干法的对比分析,可见:石灰石-石膏法虽然工艺非常成熟,但投资大,占地面积大,不适合中、小锅炉;相比之下,氧化镁法具有投资少、占地面积小、运行费用低等优点,因此,本方案选用氧化镁法脱硫工艺。

2.2 脱硫吸收器比较选择脱硫吸收器的选择原则,主要是看其液气接触条件、设备阻力以及吸收液循环量。

脱硫吸收器比较选择如表2所示。

表2表2吸收设备中,喷淋塔液气比高,水消耗量大;筛板塔阻力较大,防堵性能差;填料塔防堵性能差,易结垢、黏结、堵塞,阻力也较大;湍球塔气液接触面积虽然较大,但易结垢堵塞,阻力较大。

相比之下,旋流板塔具有负荷高、压降低、不易堵、弹性好等优点,适用于快速吸收过程,且具有很高的脱硫效率。

因此,选用旋流板塔脱硫除尘器。

锅炉烟气脱硫施工方案

锅炉烟气脱硫施工方案背景介绍锅炉烟气脱硫是指通过一系列工艺措施,将锅炉烟气中的二氧化硫(SO2)去除的过程。

随着环境保护政策的不断加强和人们对空气质量的关注,烟气脱硫技术成为锅炉排放治理的重要环节。

本文将介绍一种锅炉烟气脱硫的施工方案,以实现对烟气中二氧化硫的高效去除。

施工方案概述本方案将采用湿法石膏脱硫工艺进行锅炉烟气脱硫。

该工艺以其高效、稳定的脱硫效果和较低的运行成本被广泛应用于锅炉排放治理。

该方案将分为设计、采购、安装、调试和运行五个阶段进行。

具体方案如下:1.1 技术设计在设计阶段,需要对锅炉系统进行全面的技术分析和评估,确定脱硫工艺的具体方案,包括脱硫塔的选型、各部件的布置等。

设计人员需要根据锅炉排放要求、锅炉运行参数等因素进行设计,并制定详细的工艺流程图和布局图。

1.2 安全设计安全设计是施工方案的重要组成部分。

在设计阶段,需要对脱硫系统进行安全评估,确定相关的安全措施,如防火、防爆、防腐蚀等。

同时,还需要考虑设备安装位置的合理性以及运行期间的安全管理措施。

1.3 经济评估经济评估是方案设计的重要参考依据。

在设计阶段,需要对脱硫工艺的投资、运行成本进行评估,并进行经济分析。

通过对投资回收期、运行费用等指标的计算,确定脱硫方案的经济效益。

采购阶段主要包括脱硫系统所需设备和材料的采购工作。

在采购过程中,需要与供应商充分沟通,明确设备的规格、性能、质量要求等。

同时,还需要对供应商的信誉和实力进行评估,确保采购到合适的设备和材料。

3. 安装阶段安装阶段是将脱硫系统设备和材料进行安装和调试的过程。

在安装过程中,需要按照设计要求进行设备布置、管道连接等工作,并进行必要的焊接和固定。

4. 调试阶段调试阶段是对脱硫系统进行运行试验和参数调整的过程。

在调试过程中,需要对设备和系统进行逐一检查,确保其安全可靠。

同时,需要根据运行实际情况进行参数的调整,以达到最佳脱硫效果。

运行阶段是脱硫系统正式投入使用的阶段。

NADS氨肥法脱硫燃油锅炉烟气

NADS氨肥法脱硫燃油锅炉烟气随着工业化进程的加快,环境污染问题越来越受到人们的关注。

燃煤、燃油锅炉烟气中的二氧化硫排放是环境污染的主要来源之一。

而NADS氨肥法脱硫技术的出现,为解决燃油锅炉烟气中的硫排放问题提供了一种全新的解决方案。

本文将介绍NADS氨肥法脱硫技术的原理、优势以及应用前景。

一、NADS氨肥法脱硫技术的原理NADS氨肥法脱硫技术是一种烟气脱硫技术,其原理是通过将含硫燃烧产生的二氧化硫与氨水溶液进行反应,生成硫酸铵或硫酸氨盐,达到减少烟气中二氧化硫排放的目的。

具体来说,NADS氨肥法脱硫技术可分为三个步骤:1. 吸收步骤:烟气中的二氧化硫通过喷淋或其他方式与氨水溶液接触,发生反应生成硫酸铵或硫酸氨盐。

此步骤是整个脱硫过程的关键步骤,决定了脱硫效果的好坏。

2. 还原步骤:通过对脱硫液进行还原处理,将生成的硫酸铵还原为氨气和硫醇,再转化为硫酸和游离二氧化硫。

3. 再生步骤:将还原后的脱硫液经过精制处理,再生为含氨的溶液,以供下一轮脱硫操作使用。

这样可以循环利用氨水溶液,减少了氨的消耗和废水处理的难度。

与传统的石灰石-石膏法脱硫技术相比,NADS氨肥法脱硫技术具有以下几项明显的优势:1. 脱硫效率高:NADS氨肥法脱硫技术可以在脱硫效率达到90%以上,远高于传统的石灰石-石膏法脱硫技术。

这意味着使用NADS氨肥法脱硫技术可以更有效地减少燃油锅炉烟气中的二氧化硫排放。

2. 原料可获得性好:NADS氨肥法脱硫技术所需的原料主要是氨水,而氨水在工业生产中比较容易获得,且价格相对较低。

这使得NADS氨肥法脱硫技术在成本方面具有明显的优势。

3. 产生的副产物可再利用:NADS氨肥法脱硫技术所产生的硫酸铵或硫酸氨盐可以作为氮肥使用,从而实现了废物利用和资源循环的目的。

4. 操作灵活、维护成本低:NADS氨肥法脱硫设备操作灵活,适应性强,维护成本较低。

NADS氨肥法脱硫设备对设备的耐腐蚀性要求较低,可大大延长设备的使用寿命。

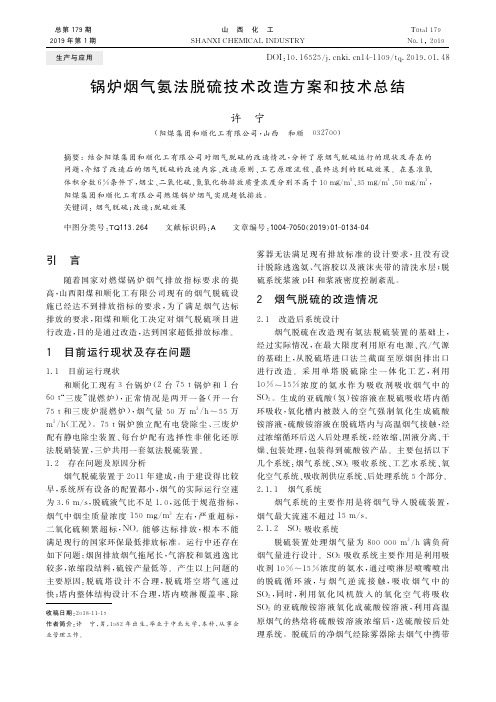

锅炉烟气氨法脱硫技术改造方案和技术总结

雾器无法满足 现 有 排 放 标 准 的 设 计 要 求 ,且 没 有 设 计脱除逃逸氨、气溶胶以及液沫夹 带 的清洗 水 层;脱 硫系统浆液 pH 和浆液密度控制紊乱。

烟气系统的主要作用是将烟气导入脱硫装置, 烟 气 最 大 流 速 不 超 过 15 m/s。 2.1.2 SO2 吸收系统

脱硫 装 置 处 理 烟 气 量 为 800 000 m3/h 满 负 荷 烟气量进行设计。SO2 吸收系 统 主 要 作 用 是 利 用 吸 收剂10%~15%浓度 的 氨 水,通 过 喷 淋 层 喷 嘴 喷 出 的脱硫 循 环 液,与 烟 气 逆 流 接 触,吸 收 烟 气 中 的 SO2,同时,利 用 氧 化 风 机 鼓 入 的 氧 化 空 气 将 吸 收 SO2 的亚硫酸 铵 溶 液 氧 化 成 硫 酸 铵 溶 液,利 用 高 温 原烟气的热焓 将 硫 酸 铵 溶 液 浓 缩 后,送 硫 酸 铵 后 处 理系统。脱硫后的净烟气经除雾器除去烟气中携带

2019 年 第 1 期

许 宁 :锅 炉 烟 气 氨 法 脱 硫 技 术 改 造 方 案 和 技 术 总 结

·1 35·

的 液 沫 和 雾 滴 ,通 过 塔 顶 直 排 烟 囱 排 放 。 脱 硫 塔 自 下 而 上 可 分 为 4 个 主 要 的 功 能 区 Байду номын сангаас浓 缩

区:除去原烟气中夹带的大部分粉尘,同时利用 高 温 原 烟 气 的 热 焓 将 硫 酸 铵 溶 液 浓 缩 、结 晶 ;吸 收 区 :用 于 吸收烟气中的酸性污染物;除雾净化区:除雾净 化 区 在脱硫塔 上 部,用 以 净 化、分 离 净 烟 气 夹 带 的 雾 滴。 净化区出口 烟 气 中 液 滴 质 量 浓 度 不 大 于 30 mg/m3。 除 雾 净 化 区 由 一 层 水 洗 喷 淋 层 、除 雾 器 组 成 ,脱 硫 后 烟气通过水洗喷淋层喷出的大量清水洗涤去除烟气 中夹带的可溶 性 铵 盐,洗 涤 水 通 过 积 液 盘 收 集 至 水 洗槽中循环使 用,设 置 积 液 盘 的 目 的 是 确 保 水 洗 溶 液与下部吸收 溶 液 形 成 铵 盐 浓 度 梯 度,设 置 除 雾 器 是确保去除离 开 水 洗 层 后 烟 气 中 夹 带 的 水 滴;湿 电 深度除尘、除雾、除 SO3 酸雾区。 2.1.3 氧 化 空 气 系 统

NADS氨肥法脱硫燃油锅炉烟气

NADS氨肥法脱硫燃油锅炉烟气NADS氨肥法脱硫是一种常用于燃油锅炉烟气脱硫的方法。

该方法通过使用氯化铵和氨水作为脱硫剂,将烟气中的二氧化硫(SO2)转化为硫酸铵((NH4)2SO4),从而实现脱硫效果。

NADS氨肥法脱硫的工艺流程如下:1. 烟气处理系统:烟气经过烟囱排放出来后,首先进入烟气处理系统。

烟气处理系统主要包括净烟机、除尘器等装置,通过净烟机和除尘器的作用,将烟气中的颗粒物和灰尘去除,从而净化烟气。

2. NADS反应器:净化后的烟气进入NADS反应器,与氯化铵和氨水进行反应。

在该反应过程中,氯化铵和烟气中的SO2发生反应生成硫酸铵。

反应器内部有多层喷淋器,通过喷淋剂将氯化铵和氨水喷至烟气中,实现反应。

3. 沉淀器:NADS反应器后的烟气进入沉淀器,沉淀器主要作用是将反应生成的硫酸铵颗粒物与烟气分离。

在沉淀器中,烟气经过多级喷淋装置,与水雾发生阶段性冲洗,从而使硫酸铵颗粒物湿化并沉淀下来,从而达到脱硫效果。

4. 除湿器:沉淀器后的烟气进入除湿器,除湿器主要是用于降低烟气中的湿度,从而减少水蒸气的含量。

除湿器一般采用冷却凝结法,通过降低烟气温度,使其中的水蒸气凝结成水滴,最终形成液体水,从而达到除湿的目的。

5. 排放系统:经过除湿器处理后,烟气再次经过净烟机和除尘器的处理,最终通过烟囱排放出来。

排放系统主要是为了将经过脱硫处理后的烟气达到国家排放标准,保护环境。

1. 脱硫效率高:NADS氨肥法脱硫可以将烟气中的SO2脱除率达到90%以上,可以满足国家的脱硫排放标准。

2. 反应速度快:NADS反应器内部喷淋装置的设计使得氯化铵和氨水与烟气充分接触,反应速度快,可以有效地提高脱硫效果。

3. 适用于多种燃料:NADS氨肥法脱硫可以适用于燃油锅炉烟气中的SO2脱硫,也可适用于其他燃料如燃煤、燃气等的烟气脱硫。

4. 兼具除尘功能:NADS氨肥法脱硫系统中的净烟机和除尘器能够将烟气中的颗粒物和灰尘去除,净化烟气,实现同时脱硫和除尘的效果。

电厂锅炉脱硫脱硝及烟气除尘技术_1

电厂锅炉脱硫脱硝及烟气除尘技术发布时间:2022-09-18T07:15:17.634Z 来源:《科技新时代》2022年4期第2月作者:贾华辉[导读] 随着当前社会的进步以及经济的提升,环保问题也受到了愈来愈多的关注,与此同时,人们生产生活贾华辉上海泰欣环境工程有限公司上海市 200125摘要:随着当前社会的进步以及经济的提升,环保问题也受到了愈来愈多的关注,与此同时,人们生产生活等各个方面都与电力连接紧密,但是发电厂的锅炉运行过程中会产生的大量废气,也对自然环境和生态保护产生一定威胁。

所以应当在排气过程中,关注其脱硫脱硝和烟气除尘等技术,不断对其技术进行创新,保障良好的环境保护效果,达到环保的要求。

鉴于此,下文本文针对目前电厂在锅炉脱硫脱硝和烟气除尘技术做出了探究,通过对不同种类的方式方法进行分析,希望电厂锅炉可以在保护环境的基础上,满足人们对电力的生产生活需求,并能够提升发电厂的经济效益。

关键词:电厂锅炉;脱硫技术;脱硝技术;除尘技术引言在过去的很多年,环保一直都是我们国家十分注重的一项内容,1983年12月我国将环境保护列为国家的基本国策,各个行业都得到了快速的发展,在促进经济繁荣的同时,也带来了许多环境污染问题。

电厂生产经营也不例外,电厂锅炉日常生产产生的烟气,对大气环境造成了严重危害,所以就一定要加强管控。

随着对环境保护的注重程度的提高,电厂在发展过程中也加大了废气管控的力度,科研力量也在逐步深入,各种环保技术也随之产生,锅炉脱硫、脱销、烟气除尘的成效都在显著更高。

但是,为发挥相关技术的最大效益,促进环境保护事业的发展,在今后的应用中仍应不断地完善和提高。

1电厂锅炉脱硫脱硝和烟气除尘技术的现状针对电厂锅炉而言,如想要高效地实现脱硫、脱销以及烟气除尘,那么首先还需要了解相关技术的现状。

近年来民众环保意识和综合素质不断增强,,并且积极上报给有关管理部门,所以这些环保问题也迅速引起了相关部门的注重,在此背景下,根据我国的实际情况也出台了一系列的环保政策,并要求环境污染严重的企业在短时间内进行整改。

氨法脱硫规程(烟气脱硫技术)

目录1.目录 (1)2.前言 (2)3.使用范围及职责范围 (3)4. 工艺操作规程 (3)1工艺原理 (3)2.工艺流程 (4)3技术指标 (7)4系统开车 (9)5系统运行中调整 (11)6系统停车 (12)5. 系统及设备的常见故障分析与调整维修 (12)1脱硫系统 (13)2离心泵 (14)3压滤机 (14)6. 设备维护保养制 (15)7. 带控制点工艺流程图 (15).前言河南气化厂属于化工企业中甲类安全等级的企业,脱硫系统运行过程中存在中毒、烫伤、高空坠落等不安全因素。

具体表现主要有:1、脱硫系统泄漏氨水会造成人员灼伤、中毒。

2、脱硫效率达不到要求,造成环保污染事故。

3、脱硫系统出现堵塞,造成锅炉停车。

为确保安全生产,避免和预防事故发生,加强事故的应急处理能力,在操作处置、接触控制、个体防护的过程中,结合上述危害分析,特制定此操作规程。

1 适用范围及职责范围1.1 适用范围1.1.1 本规程为DG130/3.82-9型锅炉脱硫系统运行操作规程,适用于河南气化厂热电车间1#、2#锅炉脱硫系统开停车、运行操作和事故处理。

1.1.2 下列人员应熟悉本规程车间主任、生产副主任、检修副主任、主任工程师、各技术员、正副班长、锅炉主操、锅炉副操、锅炉现场巡检、电除尘巡检.1.2 职责范围1.2.1 管辖范围a)1#、2#锅炉烟气脱硫系统b)脱硫剂供应系统系统c)过滤系统1.2.2 基本职责a)负责管辖范围内机械、设备、阀门的操作及消气防器材、安全防护设备的保养管理。

b)按时、准确、工整地填写本岗位记录报表和交接班日志。

c)配合机、电、仪人员进行正常的维护和保养。

d)负责本岗位卫生清扫、消气防器材的使用和保管。

e)服从班长的领导和指挥,遇有异常现象立即向分管管理人员汇报,遇到对人身和设备有严重危害的故障,有权先停车后汇报,对违章指挥有权拒绝执行并向有关领导汇报。

f)有权制止他人接近或操作本岗位设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

405.4

≤200

7 塔出口尘含量 mg/Nm3 170 178

161

8 除尘效率

%

43.8 70

56.9

8 塔进口 NOX 含量 mg/Nm3 375

430

396

9 塔出口 NOX 含量 mg/Nm3 300

410

339

10 脱氮效率

%

5

20

12.5

11 塔出口 NH3 含量 ppm 0.64 1.53

15、脱硝效率

≥40%(参考)

7 168 小时满负荷试运结果

7.1 性能指标完成情况

1#系统

表1

序号 内容 1 入塔气量 2 出塔气量

单位 Nm3/h Nm3/h

3 入塔 SO2 含量 mg/Nm3

4 出塔 SO2 含量 mg/Nm3

5 脱硫效率

%

6 塔进口尘含量 mg/Nm3

7 塔出口尘含量 mg/Nm3

扬子石化热电厂 660t/h 锅炉的烟气氨法脱硫设计

摘要:具有自主知识产权的氨法脱硫技术应用于扬子热电厂相当于 660t/h 锅炉的 烟气脱硫,经 168 小时试运测试,具有脱硫效率高、电耗低、运行稳定等特点, 副产物硫酸铵化肥满足农用化肥标准,没有废物排放,没有废水处理,是真正具 有循环经济的湿法脱硫技术,扬子热电厂脱硫工程的稳定运行,标志着国产氨法 脱硫技术已经开始应用于大型火电厂烟气脱硫,技术和工艺走向成熟。

127

148

137.5

最高 150

13 增压风机转速 n/m

600

660

624

720

14 锅炉负荷

t/h

180/182/180 200/220/215 188\194\188 3×220

2#系统

表二

序号 内容 1 出塔气量 2 入塔气量

单位 Nm3/h Nm3/h

最小值 最大值 460717 577546 419971 529998

利用合成氨生产过程中回收的氨水或液氨吸收锅炉烟气中的二氧化硫,生成 硫铵浆液,硫铵浆液在硫铵系统经多次浓缩并干燥后得到硫铵产品;脱硫后的净 烟气由塔顶直接排放;脱硫过程蒸发的水分由工艺水系统以及氨水中的水补充。 工艺系统主要包括烟气系统、 SO2 吸收系统、吸收剂供给系统、亚铵氧化系统、 工艺水系统、硫铵系统等。

3、烟尘排放浓度:8-9#炉 ≤50mg/Nm3(干态)

5-7#炉 ≤80mg/Nm3(干态)

4、出口 NH3 排放浓度

≤8mg/Nm3

5、系统阻力:

≤1000 Pa(烟气从脱硫塔进口至除雾器出口计算)

6、漏风率:

≤3%

7、脱硫除尘系统设备可利用率: ≥95%

8、脱硫系统耗电量

≤3310kW

9、脱硫系统耗水量

8 除尘效率

%

8 塔进口 NOX 含量 mg/Nm3 9 塔出口 NOX 含量 mg/Nm3

最小值 519582 637545 978.81 8.93 91.99 484.19 151 68.8 484 380

最大值 577088 891877 1483.05 142.9 99.16 608.54 168 72.4 507 410

≤ 80 t/h (不包括氨罐冷却用水)

脱硫系统冷却用水

≤50 t/h

10、脱硫系统耗汽量

≤ 2.8t/h

11、脱硫系统耗氨量

≤ 1.62 t/h

12、脱硫塔主体设备使用寿命 ≥15 年

13、脱硫系统设备的噪音不高于 85dB(A)(距离设备外 1m,操作平台 1.2m

处测试)

14、除雾器除雾效率

<75 mg/Nm3(干态)

12 液氨罐

200m3

2台

6 性能保证指标

脱硫除尘系统在燃用设计煤种和校核煤种,锅炉运行范围为锅炉最大连续出

力,锅炉设计出口烟气量加 10%和出口烟气温度为 BMCR 工况下数值。任意 5

分钟平均值。(以下每项指标同时满足)

1、SO2 脱除效率:

≥95%

2、SO2 排放浓度:

≤150mg/Nm3(干态)

3 工程概况

扬子石化热电厂 5~9#炉烟气脱硫工程,采用氨法脱硫工艺,脱硫剂为液氨, 产品为硫酸铵。设两个吸收塔,分别处理 5~7#号炉(3×220t/h 锅炉)的全部烟 气和 8~9#炉(220t/h+410 t/h 锅炉)的全部烟气,脱硫效率按不小于 95%设计, 系统由烟气系统、脱硫吸收浓缩氧化系统、脱硫剂储存和输送系统、工艺水系统 和消防水系统、硫铵脱水系统、硫铵包装贮存系统等组成。

由于灰多、怕堵,有些运转设备被迫开启自身打循环 ,造成电耗较大。 解决方案:

(1)改造电除尘或增上布袋除尘。 (2)除灰卧螺机稳定运行

9.1.2 浓缩段循环量偏小

浓缩段开启两台循环泵温度不好控制,需要全部开启三台循环泵运行。

原因:循环泵叶轮磨损严重,循环量偏小,喷头通量偏小。 解决方案:

(1)解决灰的问题 (2)更换泵叶轮,将喷头加大,增大循环量。

5 硫酸铵产量(吨)

607.12

3.813 吨肥/吨氨

8 结果分析

3.88 (理论)

8.1 运行指标分析:

1#系统: 由运行数据知 1#系统三台锅炉平均负荷为 188/194/188t/h,入塔气量平均为 542828m3/h,出塔气量平均为 699510 m3/h,脱硫效率 96.53%,除尘效率 70.6%, 运行指标均在设计值以内。 2#系统 由运行数据知 2#系统两台锅炉平均负荷为 196/365 t/h,出塔气量平均为 503509 m3/h,入塔气量平均为 480315 m3/h,脱硫效率 99.6%,除尘效率 56.9%, 运行指标均在设计值之内。

5.1 工艺及设备部分

5.1.1 烟气系统

引风机出口甲、乙侧挡板门、烟道联络挡板门、升压风机入口门及其执行机 构和相关附件、热工仪表等,升压风机、烟道膨胀节及相关的附属设备。

5.1.2 SO2 吸收系统

完整的脱硫塔系统:带有防腐内衬的钢制塔体(含塔顶烟囱)、脱硫塔喷咀及 内部构件、除雾器、脱硫塔的所有基础埋件、脱硫塔的平台扶梯等金属构件。

定用电)

氨罐

3 氨消耗量

175×0.617 61.7×0.617 69.9

(吨)

吨/小时

≤1.62 吨/小时

146.11 0.87

外购氨 (吨)

76.21

331

86.28

4 氨逃逸(kg)

417.28

2.48

(1#系统) (2#系统)

4 氨利用率(%) 99.7%(以氨逃逸率计) 98.2%(以生成硫铵计)

5.1.5 工艺水供应系统

工艺水泵,工艺水槽,管道和阀门。

5.1.6 检修事故槽和泵

5.1.7 泵、箱体、阀门和配件

5.2 主要设备参数

5.2.1 工艺设备

序号 名称 吸收塔

1 烟囱

2泵 一级循环泵 二级循环泵 工艺水泵 结晶泵

3槽 一级循环槽 二级循环槽(带搅拌) 工艺水槽 结晶槽(带搅拌) 料液槽(带搅拌) 检修槽

200m3 150m3 50m3 150m3 60m3 1000m3

排渣能力:8t/h;, 30m3/h 120m3/h 12t/h 750000Nm3/h,

1套 1 套 11 1套 1 套 11 1 套 5.5 1套 3 套 250 2 套 67 2 套 56 2套 1 套 7.5 2 台 1400

平均值 503509 480315

设计值 ≤750000

3 入塔 SO2 含量 mg/Nm3 1226 1926.6

1617.4

低值 1700 平均 2100

4 出塔 SO2 含量 mg/Nm3 0

204.5

36.17

≤150

5 脱硫效率

%

97.54 100

99.6

≥95%

6 塔进口尘含量 mg/Nm3 302.5 592.2

8.2 经济指标分析

总用水量平均 117.6t/h(其中工艺用水 46.1 吨/小时,冷却循环水 71.5 吨/小 时),耗电量 2916.7KWh,小时耗氨量 0.87 吨,氨利用率 99.7%,经济指标均 达到设计值。

9 系统存在的问题

9.1 工艺问题:

9.1.1 气体进口尘含量超标

灰尘包裹着硫铵晶核,硫铵结晶不能长大,后期离心机过滤的结晶物含灰较 高。

完整的一级循环泵,二级循环泵,结晶泵。包括:泵、电机、联轴器、法兰, 内衬、冲洗装置及其必要的附件,泵和电机的共用基础底板及地脚螺栓等;

一级循环槽、二级循环槽、结晶槽的联合槽,二级循环槽搅拌器,结晶槽搅 拌器等。

完整的氧化风机。包括:氧化风机及其润滑系统、带过滤器的吸入风道、法 兰和附件、电机、联轴器、电机和风机的共用基础框架及地脚螺栓,以及冷却水 系统等。工艺管道及阀门。

6 氧化风机 7 离心机 8 卧式沉降离心过滤机 9 旋液分离器 110 自动包装机 11 升压风机

规格及型号

数量 单位 单台功率(KW)

直 径 φ11.5m , 高 度 2台

42m,总高 90m

500 m3/h 350 m3/h 50m3/h 100 m3/h

3 套 280 3 套 90 3 套 18.5 3 套 37

1 概述

扬子热电厂烟气脱硫工程使用了江苏世纪江南环保公司具有自主知识产权 的氨法脱硫工艺,同时采用了该公司的多项脱硫塔专利技术进行设计,工程自 2007 年 05 月 8 日开始建设, 2008 年 06 月 27 日建设结束,并于 2008 年 7 月 26 日 16:00 开始进行全关挡板门 168 小时满负荷性能测试,2008 年 8 月 2 日 16:00 圆满结束。

平均值 542808 699510 1218.32 52.97 96.53 544.08 161 70.6 417 397