多工位级进模毕业设计摇臂件级进模说明书5

级进模设计说明书

级进模设计说明书XXXX 学院毕业设计(论文)说明书题目冲压模具设计学生系别机电工程系专业班级材料成型及控制工程学号指导教师冲压模具毕业设计1.绪论1.1冲压的概念、特点及应用冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程术。

冲压所使用的模具称为冲压模具,简称冲模。

冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。

冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就无法实现。

冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。

与机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。

主要表现如下。

(1) 冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。

(2)冲压时由于模具保证了冲压件的尺寸与形状精度,且一般不破坏冲压件的表面质量,而模具的寿命一般较长,所以冲压的质量稳定,互换性好,具有“一模一样”的特征。

(3)冲压可加工出尺寸范围较大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较高。

(4)冲压一般没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,冲压件的成本较低。

但是,冲压加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,且模具制造的精度高,技术要求高,是技术密集形产品。

级进模具设计说明书

目录第一章绪论1.1冲压技术的应用和特点 (1)1.2冲压模具制造技术的发展趋势 (2)1.3论文的主要研究目标及内容 (3)1.4级进模的特点 (3)第二章冲压件的工艺分析及工艺方案2.1冲压件的工艺分析 (4)2.2冲压工艺方案的确定 (5)第三章主要参数设计计算 (6)3.1排样方式的确定及其计算 (7)3.1.1毛坯排样原则 (8)3.1.2设计排样图应注意的问题 (9)3.2排样图 (10)3.3 冲压力的计算 (11)3.3.1冲裁力的计算 (12)3.3.2卸料力的计算 (13)第四章冲压设备的选择4.1压力中心的确定 (14)4.2冲压设备的选择 (16)4.2.1冲压设备类型的选择 (17)4.2.2冲压设备规格的确定 (19)第五章模具主要零件的结构与设计5.1工作零件 (20)5.1.1凸模的设计 (21)5.1.1.1冲孔凸模的结构设计 (22)5.1.1.2冲孔凸模的结构设计 (23)5.1.1.5凸模强度校核 (24)5.1.2凹模的设计 (25)5.3卸料与顶件装置 (26)5.3.1卸料板 (29)5.3.2卸料螺钉的结构 (30)5.4.2 导正销 (31)5.4.3导柱导套 (32)5.5固定与联接零件 (33)5.5.1固定板与垫板 (34)5.5.2螺钉与销钉 (35)6.1模具设计总装图 (36)设计总结参考文献致谢摘要本次设计题目是带宽凸缘的覆盖件模具设计,制件来源于生产。

其带宽凸缘的覆盖件零件上需冲制三个孔、两个折弯位置。

通过对该零件的级进模具设计,掌握一般级进冲压模具的设计方法、特点和成型过程。

级进模的特点是冲压生产效率高、操作安全简单、生产成本较低、带宽凸缘的覆盖件质量高。

本设计详细介绍了级进模的排样方式、总体设计、零部件的设计以及工艺参数的选择计算。

注意设计当中的某些细节问题,了解冲压模具结构及工作原理;通过对AutoCAD的应用,从而有效的提高工作效率。

多工位级进模设计

4)多工位级进冲裁成型模具

多工位级进模设计

BREAD PPT DESIGN

6

图1 冲压件、展开图和排样图 (a)冲压件;(b)展开图;(c)排样图

2. 按级进模的设计方法分 1)封闭形孔连续式级进模 这种级进模的各个工作形孔(除定距侧

刃形孔外)与被冲零件的各个孔及制件外 形(弯件指展开外形)的形状一致,并把它 们分别设置在一定的工位上,材料沿各工 位经过连续冲压,最后获得所需冲件。用 这种方法设计的级进模称封闭形孔连续式 级进模。如图ຫໍສະໝຸດ 所示为冲制制件及其展开 图和排样图。

BREAD PPT DESIGN

多工位级进模设计

综述

多工位级进模是一种在一副模具内将制件加工成所需工件的冲压 工艺,它将一副模具分成若干个等距离工位,在每个工位上设置—定的冲 压工序,完成零件的某部分冲制工作,经多道工序冲制完成所需要的冲压 件。

多工位级进模设计

BREAD PPT DESIGN

2

目录

冲制厚度较薄(一般不超过2mm)、产量大,形状复杂、 用于:精度要求较高的中、小型零件。

多工位级进模设计

BREAD PPT DESIGN

4

二、多工位级进模的分类

1.按冲压工序性质分 1)多工位级进冲裁模具

2)多工位级进冲裁成型模具

多工位级进模设计

BREAD PPT DESIGN

5

3)多工位级进冲裁拉深模具

(10)在冲裁形状复杂的制件时,可用分段切除方法,以提高凹模强度并 便于模具加工与制造。

多工位级进模设计

BREAD PPT DESIGN

14

3.3含局部成形工序的排样设计原则

(1)有局部成形时,可根据具体情况将其穿插安排在各工位上进行,在 保证产品质量的前提下,利于减少工位数。

摇臂卡具设计说明书(摇臂)内有卡具装配图_零件图_毛坯图

课程设计说明书“摇臂”零件的机械加工工艺设计题目:规程及典型卡具的设计专业班级:机械 2 班学生姓名:张兆东学生学号:10140215 指导教师:远东理工学院年月日机械制造工艺及夹具课程设计任务书“摇臂”零件的机械加工工艺规程及工艺装备设计题目:设计要求:1. 绘制零件图1 张2. 绘制毛坯图1 张3. 机械加工工艺卡工艺过程卡1 张,所要设计夹具的工序工序卡 1 张4. 绘制夹具装配图 1 张5. 绘制夹具零件图(夹具装配图中非标准件)6. 课程设计说明书(4 千字,电子稿)7. 按中批生产,通用设备设计指导教师:系主任:年月日零件图毛坯图卡具装配图设计的目的机械制造技术基础课程设计是在学完了机械制造技术基础课程进行了生产实习之后的一个重要的实践教学环节。

学生通过设计能获得综合运用过去所学过的全部课程进行机械制造工艺及结构设计的基本能力为以后做好毕业设计、走上工作岗位进行一次综合训练和准备。

它要求学生综合运用本课程及有关先修课程的理论和实践知识进行零件加工工艺规程的设计。

其目的如下①培养学生解决机械加工工艺问题的能力。

通过课程设计熟练运用机械技术基础课程中的基本理论及在生产实习中学到的实践知识正确地解决一个零件在加工中定位、加紧以及工艺路线安排、工艺尺寸确定等问题保证零件的加工质量初步具备设计一个中等复杂程度零件的能力。

②培养学生熟悉并运用有关手册、规范、图表等技术资料的能力。

③进一步培养学生识图、制图、运用和编写技术文件等基本技能。

目录一、零件的分析及生产类型的确定第一页二、确定毛坯尺寸和加工余量及设计毛坯图第一页三、拟定机加工工艺路线第二页四、卡具体设计第五页一、零件的分析及生产类型的确定1.零件的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,但塑性较差、脆性高,不适合磨削。

中批生产砂型铸造。

2.摇臂的技术要求大头孔φ38mm 公差等级IT7 表面粗糙度Ra1.6,高35 公差等级IT7孔槽宽12mm 高3mm 公差等级IT12 表面粗糙度Ra3.2小头孔φ10mm 公差等级IT7,高22mm 公差等级IT7 表面粗糙度Ra1.6大头孔与小头孔中心距92mm 公差等级IT6A、B、C 表面粗糙度为Ra0.8,公差等级IT7孔φ8 精度等级IT12,表面粗糙度Ra3.2二、确定毛坯尺寸和加工余量及设计毛坯图1、“摇臂”材料为HT200,生产类型为中批生产,采用砂型铸造,可以分别确定表面加工余量、毛坯尺寸表根据表 4.1、4.4 毛培铸件公差等级范围为CT11-14、加工余量等级范围F-H综上所述加工余量范围为1.5-3.0mm,最终确定为2mm。

毕业设计插销扣多工位级进模设计设计说明书

设计题目:插销扣多工位级进模设计系别:汽车电气工程系专业:汽车制造与装配班级:09汽配(2)班姓名:汤茂杰学号:0902020226指导教师:王晖云完成时间:2011年12月插销扣多工位级进模设计摘要:(小4号宋体)关键词:前言毕业设计是在学完全部专业的课程之后,并进行生产实习、调研、参观的基础上进行的一个重要环节。

是对学生三年所学的知识综合运用的一次检验.这次要求我们能够综合运三年所学的基本理论,并结合生产实习中学到的实践知识,让我们能够充分独立地分析和解决设计过程中出现的问题.树立良好的工作思想和细致严谨的工作作风,为一个未来工程师奠定基础。

本次毕业设计课题是插销扣多工位级进模设计,它由70℅~90℅的通用零件组成,是按具体加工对象设计的模具。

所以可以按最合理的方案进行加工,我们对模具进行了具体的设计,由于所学的知识有限,不免会出现问题,还望老师给予指正,学生不胜感谢!目录1.序言-—-—----——-—-——-—-—---—-—-——--—-—--——-—1第1章—-————-—--—---—-—-—--4㈠工艺分析 --—--—————-——-—5㈡工艺方案的确定 --—---——————---6㈢模具结构型式的确定—-—--—————-—-7㈣工艺设计—---—-—--—--——-8㈤模具的安装—-—-—--—-—-—-——20参考文献 -------—-—-———---——-——--—21致谢——--—---——-———--—-——————----——-————-——27附录—-——-—---——--——-——-——--—-—-—-—-——--——-28★提高冲裁件的冲压工艺分类,示于下表:☆插销扣多工位级进模设计☆制件如下图所示,材料为Q235,料厚1毫米,制件尺寸精度为IT14级,数量为大量生产.一:工艺分析该制件形状简单,尺寸较小,厚度适中,属普通冲压件对精度要求不是太高因此根据设计要求只采用一边留搭边,既节省材料简化设计又满足设计要求,但有以下几点要注意:1)2×φ两孔壁距与要弯曲部分较近,在设计模具时应加以注意。

摇臂说明书

目录一、零件分析1.1 零件的作用1.2零件的工艺分析1.3零件的生产类型二、选择毛坯,确定毛坯尺寸,设计毛坯图2.1选择毛坯2.2确定机械加工余量及毛坯尺寸公差2.3设计毛坯图三、选择加工方法,制定工艺路线3.1基面的选择3.2工艺路线的拟定3.3 选择加工方法3.4加工顺序的拟定3.5机械加工余量3.6机床的选择3.7夹具选择3.8刀具选择3.9确定切削用量及基本工时四、夹具设计4.1问题的提出4.2夹具的设计4.3夹具的使用及维护五、设计小结六、参考文献一、零件的分析1.1 零件的作用mm小孔该零件是S195型柴油机中的摇臂结合部的摇臂轴座。

该零件通过5.10用M10螺杆与汽缸相连。

该零件是柴油机气门控制系统的一个重要零件。

1.2零件的工艺分析分析零件图纸,图纸的各视图不清晰,尺寸标注完整,能够表达清楚零件的各个部分,技术条件标注合理,表面粗糙度标注合理,尺寸公差标注完整,能够完整表述加工要求。

该零件加工表面分两种,主要是孔的加工,圆柱端面平面加工。

将零件图重新绘制在A3图纸上,详见附图。

现将主要加工部分表述如下:1.3零件的生产类型由设计题目知:Q=4000 台/年,n=1 件/台;结合生产实际,备品率α和废品率β分别取10%和1%代入公式得该工件的生产纲领N=4000×1×(1+10%)×(1+1%)=4444件/年对于零件质量,查《机械制造技术基础课程设计指南》表2-1(生产类型与生产纲领的关系)知其属于轻型零件,生产类型为中批生产。

二、选择毛坯,确定毛坯尺寸,设计毛坯图2.1选择毛坯该零件选取的材料是 HT200,而且此零件外形较为简单,又属于中批生产,若选砂型手工造型生产,则效率低,铸件质量差,也不宜采用费用高,生产周期长的铸造复杂形状毛坯的熔模铸造,最后由《机械制造技术基础课程设计指南》表2-3(铸造制造方法)确定采用砂型机器造型,它能满足毛坯质量要求。

摇臂支架课程设计说明书

昆山登云科技职业学院《机械制造技术》课程设计设计题目:设计“摇臂支架”零件的机械加工工艺规程及工艺装备(生产纲领:5000件)班级:设计者:指导教师:设计日期:年月日~月日序言机械制造工艺学课程设计是在学完了机械制造工艺学和大部分专业课,并进行生产实习的基础上进行的一个教学环节。

这是我们在学期结束之前对所学课程的一次深入的全面的总复习,也是一次理论联系实际的训练。

这次设计的是摇臂支架。

包括零件图、毛坯零件综合图、夹具设计图、夹具总装配图、夹具其他件各一张,机械加工工艺过程卡片和与工序卡片各一张。

根据零件的性质和零件图上各端面的粗糙度确定毛坯的尺寸和机械加工余量。

最后拟定工艺路线图,制定该工件的夹紧方案。

就我个人而言,我希望通过这次课程设计,对自己今后从事的工作,进行一次适应性训练,通过设计提升自己,加强分析、解决问题的能力,为以后的工作打下一个良好的基础。

同时,我也相信这次课程设计是非常有益的。

机械制造技术课程设计机械加工技术课程设计是机械加工技术课程教学的一个不可或缺的辅助环节。

它是学生全面综合运用本课程及其有关先修课程的理论和实践知识进行加工工艺及夹具结构设计的一次重要实践。

它对于培养学生编制机械加工工艺规程和机床夹具设计的能力,为以后搞好毕业设计和到工厂从事工艺与夹具设计具有十分重要的意义。

本课程设计的目的在于:(1)培养学生综合运用机械制造工艺学及相关专业课程(工程材料与热处理、机械设计、互换性与测量技术、金属切削加工及装备等)的理论知识,结合金工实习、生产实习中学到的实践知识,独立地分析和解决机械加工工艺问题,初步具备设计中等复杂程度零件的工艺规程的能力。

(2)能根据被加工零件的技术要求,运用夹具设计的基本原理和方法,学会拟定夹具设计方案,完成夹具结构设计,初步具备设计保证加工质量的高效、省力、经济合理的专用夹具的能力。

(3)使学生熟悉和能够应用有关手册、标准、图表等技术资料,指导学生分析零件加工的技术要求和本企业具备的加工条件,掌握从事工艺设计的方法和步骤。

多工位级进模毕业设计

湖南农业大学全日制普通本科生毕业设计微型电机外壳多工位级进模设计MULTI—POSITION PROGRESSIVE DIE DESIGN FOR MICROMOTOR SHELL学生姓名:谢巍学号:201140614215年级专业及班级:2011级机械设计制造及其自动化(二)班指导老师及职称:莫亚武副教授学院:工学院湖南·长沙提交日期:2015年5月湖南农业大学全日制普通本科生毕业设计诚信声明本人郑重声明:所呈交的本科毕业设计是本人在指导老师的指导下,进行研究工作所取得的成果,成果不存在知识产权争议。

除文中已经注明引用的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品成果。

对本文的研究做出重要贡献的个人和集体在文中均作了明确的说明并表示了谢意。

本人完全意识到本声明的法律结果由本人承担。

毕业设计作者签名:年月日目录摘要 (1)关键词 (1)1 前言 (1)2 冲压的介绍 (2)2.1 冲压的概念和发展 (2)2.2 冲压的基本工序及模具 (3)2.3 冲压技术的现状及发展方向 (3)2.3.1 冲压成形理论及冲压工艺方面 (3)2.3.2 冲模是实现冲压生产的基本条件 (4)2.3.3 冲压设和冲压生产自动化方面 (4)2.3.4 冲压标准化及专业生产方面 (4)3 零件的冲压工艺性分析 (5)4 工艺方案的确定 (5)5 工艺设计计算 (6)5.1 毛坯尺寸的确定 (6)5.2 拉深工艺计算 (6)5.2.1 计算拉深系数 (6)5.2.2 各次拉深直径和高度 (6)5.2.3 确定是否采用工艺切口 (7)5.2.4 各次拉深凸凹模圆角半径 (7)5.2.5 拉深凸、凹模间隙 (8)5.2.6 拉深凸、凹模工作尺寸及其公差 (8)5.3 冲裁工艺计算 (8)5.3.1 冲孔凸、凹模刃口尺寸及其制造公差的确定原则 (8)5.3.2 凸、凹模刃口尺寸的计算方法 (9)5.3.4 冲孔凸、凹模间隙的确定原则 (9)5.3.5 冲孔凸、凹模间隙值的确定方法 (10)5.4 切边凸、凹模刃口尺寸及公差的确定 (10)5.5 排样设计 (10)5.5.1 排样原则 (10)5.5.2 搭边及其作用 (11)5.5.3 搭边值的确定 (11)5.5.4 条料宽度和送料步距的确定 (11)5.5.5 载体设计 (12)5.6 冲压力的计算和冲压设备的选择 (12)5.6.1 拉深力的计算 (12)5.6.2 压料力的计算 (12)5.6.3 冲裁力的计算 (13)5.6.4 卸料力,推件力,顶件力的计算 (13)5.6.5 冲压设备的选取 (13)5.7 压力中心计算 (15)6 模具结构形式设计 (15)6.1 卸料出件方式及构件的确定 (15)6.2 正装倒装结构 (16)6.3 导向方式 (16)6.4 送料及定位方式 (16)6.5 压料装置 (16)7 模具结构尺寸设计 (16)7.1 模板和模架结构尺寸 (17)7.2 模座平面尺寸 (17)7.3 模具闭合高度 (17)8 模具主要零部件设计 (17)8.1 凸模设计 (18)8.2 凹模设计 (18)8.3 定位零件的设计 (19)8.3.1 导正销的设计 (19)8.3.2 导料板导料销的设计 (19)8.4 卸料零件的设计 (19)8.4.1 卸料螺钉的选用 (19)8.4.2 卸料弹簧的选用 (20)8.5 导向和限位零件的设计 (20)8.5.1 外导柱的设计 (20)8.5.2 内导柱的设计 (20)8.5.3 限位柱的设计 (20)8.6 紧固螺钉和定位销的设计 (21)8.6.1 模板模座之间的紧固 (21)8.6.2 螺钉数量及大小的确定 (21)8.6.3 螺钉长度尺寸的设计 (21)8.6.4 定位销数量及大小的确定 (21)8.6.5 定位销长度尺寸的设计 (21)9 结论 (21)参考文献 (22)致谢 (23)微型电机外壳多工位级进模设计学生:谢巍指导老师:莫亚武(湖南农业大学工学院,长沙410128)摘要:对微型电机外壳进行了冲压工艺性分析,采用多工位级进模冲压生产。

冲压模具(摇臂)课程设计说明书.

冲压工艺与模具设计设计计算说明书设计题目:冲压模具设计院系:机械工程学院专业班级:材料成型及控制工程0811班29组姓名:学号:指导教师:2010年7 月 6日目录1. 确定零件的基本冲压工序 (31.1 毛坯展开图 (31.2 毛坯尺寸计算 (41.3 分析零件冲压工艺性能 (42.拟定冲压工艺方案 (43.毛坯排样 (44 工序排样 (54.1 工序排样类型 (54.2 冲切刃口设计 (64.3 载体设计 (64.4 条料定位方式 (64.5 导正方式 (64.6 工序排样图 (64.7 条料尺寸 (74.8 排样及材料利用率 (75 冲压力计算 (85.1 冲裁力 (85.2 弯曲力 (85.3 卸料力 (85.4 总压力 (105.5 压力中心 (96 结构概要设计 (96.1 基本结构形式 (96.2基本尺寸 (96.3 选模座导柱导套 (116.4 选冲床 (116.5 选模柄 (127 结构详细设计 (127.1 工作单元结构 (127.2 卸料机构设计 (127.3 导正销结构 (127.4 送料与出件方式 (127.5 模具零件的固定 (137.6 安全装置 (138 模具零件设计 (138.1 工作零件设计 (138.2 凸模高度设计 (158.3 弹性元件设计 (169 模具制造工艺设计 (169.1 典型凸模加工工艺过程 (16 9.2典型凹模加工工艺过程 (16 9.3 卸料板加工工艺过程 (1610 总结 (16参考文献 (161. 确定零件的基本冲压工序零件为一带孔弯曲件,其冲压工序主要包括:毛坯冲孔弯曲。

(钢 1-级精度制造图1.零件图1.1 毛坯展开图图2.毛坯展开图1.2 毛坯尺寸计算L=5+Πx1+25.4X2+4.5+4+Πx4.5+2+π/2+20.5+π+4+10π+7+3+3π+3+π+2=171.74mm1.3 分析零件冲压工艺性能该零件是一个简单零件,零件工作时受力不大,对强度,刚度和精度要求不高,零件形状较简单不对称,中批量生产,冲裁弯曲即可成形,冲压难点,在于弯曲方向相反,对于级进有阻碍,即通过添加橡胶措施即可控制。

模具专业毕业设计论文样板(多工位级进模)DOC

2)条料排样图方案比较绘制过程:①首先根据已绘制的零件图,零件展开图的形状、特点采用单排。

②按估计的工位数,以排样基准线为准划一排零件的展开形状图,初步预计每两个零件的间距为82.64mm 。

③按零件图的形状,考虑对弯曲、成形部分分解加工工序。

④综合考虑产品各内孔外形和各分解加工成新的内容,共分多少工位,以及各工位加工内容。

初始的条料排样图如图4-2所示图4-2 条料排样图初步设计第1工位:冲导正孔第2工位:冲孔第3工位:冲孔第4工位:冲孔第5工位:冲孔第6工位:冲中间材料及周边废料第7工位:冲中间材料及周边废料第8工位:冲中间材料及周边废料第9工位:空位第10工位:向下弯曲成型第11工位:向上弯曲成型第12工位:载体切断,落料该条料排样图基本可以完成工艺要求,但是在最后的向上弯曲的工位无法设置导正钉与杠杆机构,故对该条料排样图做了修改,中间部位的废料在前序工位中切除,这样就可以在后续的弯曲部位中有比较大的空间来设置杠杆机构。

修改后的条料排样图如图4-3所示图4-3 修改后的条料排样图1、冲导正孔2、冲孔3、冲孔4、冲孔5、冲孔6、冲外形7、冲外形8、冲外形9、空位 10、一弯 11、二弯 12、冲孔、落料1211109876543211、冲导正孔 2、冲孔 3、冲孔 4、冲孔 5、冲孔 6、冲外形 7、冲外形 8、冲外形 9、空位 10、一弯 11、二弯 12、落料123456789101112第1工位:冲导正孔第2工位:冲孔第3工位:冲孔第4工位:冲孔第5工位:冲孔第6工位:冲中间材料及周边废料第7工位:冲中间材料及周边废料第8工位:冲中间材料及周边废料第9工位:空位第10工位:向下弯曲成型第11工位:向上弯曲成型第12工位:载体切断,落料该方案就较好的解决了在最后的向上弯曲部位,杠杆机构与板料之间的可能产生的干涉问题。

在最后的工位只是进行载体的切断进行落料。

同时在一定程度上也对整体的冲裁力的平衡问题进行了改善。

多工位级进模大设计说明书

1前言1。

1研究背景模具是用来成型各种工业产品的一种重要工艺装备,是机械制造工业成型毛坯或零件的一种手段。

现代工业产品的发展和技术水平的提高,在很大程度上取决于模具工业的发展水平,模具工业对国民经济和社会的发展将会起越来越大的作用,因而我们对模具的要求也在不断提高。

为冲压工艺服务的冲模约占模具总量的40%。

以冲压方法为主制造的零件,比较有代表性且与人们日常生活密切相关的有汽车覆盖件、搪瓷与不锈钢器皿、各种家用电器的外壳(罩)等,它们带来了产品层出不穷的外观变化。

从经济合理性方面看,通过合理设计、优化排样,冲压工艺可以获得很高的材料利用率。

一般的冲压工艺,生产效率为几件/分至几十件/分,自动化生产可达千件/分以上.从技术先进性方面看,冲压是通过模具对板材施加压力或拉力,使板材塑性成型,从而获得一定尺寸、形状和性能的一种零件加工方法.由于冲压加工经常在材料冷状态下进行,因此成为冷冲压.冲压加工作为一个行业,在国民经济的加工工业中占有重要的地位。

根据统计,冲压件在各个行业中均占有相当大的比重,尤其在汽车、电机、仪表、军工、家用电器等方面所占比重更大.冲压加工的应用范围极广,从精细的电子元件、仪表指针到重型汽车的覆盖件和大梁、高压容器封头以及航空航天器的机身等均需冲压加工。

我国模具行业从起步到飞跃发展,经历了半个多世纪,近代以来,我国模具技术有了很大的发展,模具水平有了较大的提高,模具国产化取得了可喜的成就。

大型、精密、复杂、高效和长寿模具又上了一个新的台阶。

大型复杂冲模以汽车覆盖件模具为代表,有了长足的进步。

模具CAD/CAM/CAE技术相当广泛地得到应用,并开发出了自主版权的模具CAD/CAE软件。

电加工、数控加工在模具制造技术发展上发挥了重要作用。

我国已成为使用各类模具的大国,目前,国内已能生产精度达2微米的精密多工位级进模,工位数最多已达160个,寿命1~2亿次。

在大型塑料模具方面,现在已能生产48英寸电视的塑壳模具、6。

本科毕业设计论文(多工位级进模设计)

第一章概论1.1 级进模概述一个冲压零件,如用简易模具冲制,一般来说,每项冲压工序,如冲裁〔冲孔、冲切或落料〕、弯曲、拉深、成型等,就需要一副模具。

这对于一个比较复杂的冲压零件来说,则需要几副模具才能完成。

因此这种简易模具的生产效率,相对来说仍是较低的。

对于大批料生产的定型产品,用简易模具进行生产是极不适应的。

多工位级进模是冷冲模的一种。

级进模又称跳步模,它是在一副模具内,按所加工的零件分为假设干个等距离工位,在每个工位上设置一定的冲压工序,完成冲压零件的某部分加工。

被加工材料〔一般为条料或带料〕在控制送进距离机构的控制下,经逐个工位冲制后,便得到一个完整的冲压零件〔或半成品〕。

这样,一个比较复杂的冲压零件,用一副多工位级进模即可冲制完成。

在一副多工位级进模中,可以连续完成冲裁、弯曲、拉深、成型等工序。

一般地说,无论冲压零件的形状怎样复杂,冲压工序怎样多,均可用一副多工位级进模冲制完成。

多工位级进模的结构比较复杂,模具制造精度高,这对模具设计者来说需要考虑的内容很多,尤其是级进模条料排样图的设计,模具各部分结构的考虑等都是十分重要的。

级进模,尤其是多工位级进模,配合高速冲床,实现高速自动化作业,能使冲压生产料率大幅度提高。

它在提高生产效率、降低成本、提高质量和实现冲压自动化等方面有着非常现实的意义。

多工位级进模可以对于一些形状十分复杂的冲压件进行冲裁、弯曲、拉深、成形加工。

对大批量生产的冲压零件尤其应当采用多工位级进模进行冲制。

级进模特点及其现状级进模是在压力机一次行程中完成多个工序的模具,它具有操作安全的显著特点,模具强度较高,寿命较长。

使用级进模便于冲压生产自动化,可以采用高速压力机生产。

级进模较难保证内、外形相对位置的一致性。

多工位级进模冲压工艺具有生产效率高,材料利用率高,冲压设备比较简单,对操作工人技术等级要求不高等优点,所以在工业生产中,应用广泛,并已成为不可缺少的重要加工手段之一。

毕业设计插销扣多工位级进模设计设计说明书

设计题目:插销扣多工位级进模设计系别:汽车电气工程系专业:汽车制造与装配班级:09汽配(2)班姓名:汤茂杰学号:0902020226指导教师:王晖云完成时间:2011年12月插销扣多工位级进模设计摘要:(小4号宋体)关键词:前言毕业设计是在学完全部专业的课程之后,并进行生产实习、调研、参观的基础上进行的一个重要环节。

是对学生三年所学的知识综合运用的一次检验。

这次要求我们能够综合运三年所学的基本理论,并结合生产实习中学到的实践知识,让我们能够充分独立地分析和解决设计过程中出现的问题。

树立良好的工作思想和细致严谨的工作作风,为一个未来工程师奠定基础。

本次毕业设计课题是插销扣多工位级进模设计,它由70℅~90℅的通用零件组成,是按具体加工对象设计的模具。

所以可以按最合理的方案进行加工,我们对模具进行了具体的设计,由于所学的知识有限,不免会出现问题,还望老师给予指正,学生不胜感谢!目录1.序言---------------------------------------1第1章---------------------4㈠工艺分析 ---------------5 ㈡工艺方案的确定 ---------------6㈢模具结构型式的确定-------------7㈣工艺设计 ---------------8㈤模具的安装 ---------------20参考文献 -------------------------21 致谢 --------------------------------------27附录 --------------------------------------28★提高冲裁件的冲压工艺分类,示于下表:☆插销扣多工位级进模设计☆制件如下图所示,材料为Q235,料厚1毫米,制件尺寸精度为IT14级,数量为大量生产。

一:工艺分析该制件形状简单,尺寸较小,厚度适中,属普通冲压件对精度要求不是太高因此根据设计要求只采用一边留搭边,既节省材料简化设计又满足设计要求,但有以下几点要注意:1)2×φ两孔壁距与要弯曲部分较近,在设计模具时应加以注意。

机械专业课程设计说明书-“摇臂”的机械加工工艺规程及工艺装备

工艺课程设计说明书题目:“摇臂〞的机械加工工艺规程及工艺装备设计者班级交设0804学号指导教师中南大学交通运输工程学院2011年12月25 日序言机械制造工艺学课程设计是在学完了大学的全部根底课、技术根底课以及大局部专业课之后,在进行了生产实习之后所进行的又一个环节。

它要求我们通过设计来获得综合运用过去所学过的全部课程进行工艺及结构设计的根本能力,还是我们在进行毕业设计之前对所学的各课程的一次深入的综合性的总复习,是一次理论联系实际的训练。

因此,它在我们四年的大学生活中占有重要的地位。

通过对工艺课程的学习,掌握了一些工艺根本知识,也希望能通过这次工艺课程设计稳固、扩大和强化自己所学到的理论知识与技能,提高自己设计计算、运用CAD软件制图、编写技术文件的能力,学会正确使用技术资料、标准、手册等工具书,并在设计中培养自己理论联系实际、严肃认真的工作作风和独立工作能力,对自己未来的将从事的学习及工作进行一次适应性的训练,希望在设计中能锻炼自己独立发现问题、分析问题、解决问题的能力,为自己今后更好的学习和工作,为社会创造更多的价值打下一个良好的坚实根底。

但是在十天左右的设计工程中,我发现个人能力有限,设计中却是遇到许多问题,希望老师指导。

一、零件的分析1、零件的功能本次设计我选择的零件是发动机的气门摇臂。

它位于配气机构中,气门摇臂的作用,是将推杆传来的力改变方向,作用到气门上,推开或关闭气门,以使发动机能按照给定的要求产生进、排气作用,从而使发动机能正常启动和运转工作。

这摇臂实际上是一个双臂杠杆,长短臂的比值约为1.2到1.8,较长的一端是推动气门的,短臂是与推杆接触的,短臂上有螺丝空,用来安装气门间隙调整螺栓.摇臂一般用45号钢模锻或精密铸造,也有球磨铸铁的和钢板冲压的.与气门接触的地方一般做成圆弧外表,并淬火提高硬度.2、零件的工艺分析零件图如下:图1 零件主视图、剖视图图2 零件俯视图零件的材料为45号钢,分析其零件图可以确定,它一共有7个加工外表,这些加工外表相互之间有一定的位置要求,而它们本身也有一定的精度和配合要求,这7组加工外表如下:1〕圆柱面40φ两端面,外表粗糙度要求为mm R a 2.3=;2〕圆柱面20φ两端面,外表粗糙度要求均为mm R a 2.3=;3〕以阶梯孔28φ为中心的加工外表要求:孔14.0028+φ,外表粗糙度要求为mm R a 3.6=;4〕以阶梯孔32φ为中心的加工外表要求:孔007.002.032+-φ〔外表粗糙度要求为mm R a 6.1=〕、底部倒角2.0R 〔其中孔007.002.032+-φ底面外表粗糙度要求为mm R a 2.3=〕、端面〔外表粗糙度要求为mm R a 2.3=〕以及端面倒角 455.0⨯〔外表粗糙度要求为mm R a 5.12=〕;5〕以孔016.0010+φ为中心的加工外表要求:孔016.0010+φ,与主中心孔的位置要求为5.040±,孔的外表粗糙度要求为mm R a 6.1=;6〕圆柱面8φ两端面,要求下底面与32φ中心面距mm 5,倒角5R7〕以阶梯孔03.008+φ为中心的加工外表 要求:孔03.008+φ,与主中心孔的位置要求为5.040±,孔的外表外表粗糙度要求为mm R a 6.1=;8〕阶梯孔14φ,深度为mm 1,外表粗糙度mm R a 5.12=。

级进模说明书

角撑件的级进模设计院系航空航天工程学部专业飞行器制造工程(钣金与模具) 班级84030201学号2008040302032姓名贠磊指导教师刘占军负责教师沈阳航空航天大学2012年6月摘要我将设计一套级进模:“角撑件的级进模设计”。

本文重点论述制件的工艺分析;排样图的设计及确定;模具结构的设计与校核;压力机的选择;模具的技术经济分析以及典型模具零件的加工工艺的制订等。

本制件采用级进模生产,提高了生产效率,实现批量生产。

模具共分八个工位,第一、二、三、四步是冲裁,第五、六、七步是弯曲,最后一步是冲裁切断,获得制件。

第一部冲出定距侧刃和导正销孔,实现侧刃的粗定位和导正销的精确定位。

由于弯曲工序的需要,必须在凹模上设置浮顶器抬起送料。

同时在相应的工位的凹模板和卸料板上开设躲避槽。

另外,为保证冲裁精度及稳定性,需要在卸料版上设置一对小导柱、小导套。

该级进模设计结构合理,操作方便,寿命长,成本低。

制件能满足要求。

关键词:角撑件;级进模;卸料版;浮顶器。

AbstractI will design a progressive die: ‘Gusset Progressive Die Design ’. This article focuses on parts of the process; layout diagram of the design and determine; mold structure design and checking; presses choice; mold techno-economic analysis and the formulation of the typical process of the mold parts.The parts using progressive die production, improve production efficiency, to achieve mass production. The mold consists of eight stations, the first, two, three, four-step blanking, fifth, six, seven steps are curved, the last step blanking cut off access to parts. The first out of the set from the side of the blade and the guide pin hole, precise positioning of the rough location of the side edge and the guide pin. Floating roof must be set on the die due to the bending process needs to lift the feed. Open to avoid slot in the corresponding position of the concave template and discharge board. In addition, in order to ensure punching accuracy and stability, set up a pair of guide posts, small bushing in the discharge version.The progressive die design, reasonable structure, easy operation, long life and low cost. Parts to meet the requirements.Key words:gusset;progressive die;unloading board;cushion目录1绪论 (7)1.1 级进模概述 (7)1.2 毕业设计内容、步骤: (2)2零件的冲压工艺性分析 (9)2.1零件图的尺寸公差及技术要求 (9)2.2 08F钢的机械性能 (9)2.3弯曲件的工艺性分析 (10)2.3.1弯曲材料 (10)2.3.2弯曲件直边的高度 (10)2.3.3弯曲件的回弹 (10)2.4工艺方案 (10)3毛坯尺寸的计算及方案的确定 (5)3.1计算毛坯展开长度 (12)3.2排样图的设计及材料利用率的计算 (13)3.2.1排样方案 (13)3.2.2排样图的确定 (8)3.2.3确定工位数 (9)3.2.4步距精度的计算 (9)3.2.5定距方式的确定 (10)4工艺计算 (11)4.1各工位力的计算 (11)4.2压力中心的计算 (19)4.2.1各个工步压力中心 (13)4.2.2总体压力中心的计算 (15)4.3凹模周界的确定 (19)5模具零件的工作部分计算 (24)5.1冲裁部分尺寸计算: (24)5.1.1凸凹模刃口尺寸计算 (114)6模具结构设计与强度校核............................................................... 错误!未定义书签。

多工位级进模设计

工序排样过程

复杂零件弯曲

送进高度

带局部成形时的工序排样

2.8 工序排样示例

3 多工位级进模实例

冲孔落料弯曲级进模

1-垫板;2-凹模镶块;3-导柱; 4-导正销;5-弹压导板;6-导套; 7-切断凸模;8-弯曲凸模; 9-凸模固定板;10-模柄; 11-上模座;12-分离凸模; 13-冲槽凸模;14-限为柱; 15-导板镶块;16-侧刃; 17-导料板;18-凹模;19-下模座

电位器外壳带料连续拉深多工位级进模

1-浮动导料销;2-小导套;3-小导柱;4-翻边凸模;5-切边凸模;6-导向套;7-冲小方孔凸 模;8-凸模护套;9-冲缺口凸模;10-凸模固定板;11-卸料板;12-侧面导板;13-冲缺口凹 模镶块;14-定位圈;15-冲孔凹模;16-顶件块;17-检测导正销;18-导线

多工位级进模设计

1

概

述

多工位精密级进模

1

概

述

多工位级进模是在普通级进模的基础上发展起来的一种 高精度、高效率、高寿命的模具,是技术密集型模具的重要 代表,是冲模发展方向之一。

1.1 多工位级进模特点

1.可以完成多道冲压工序,局部分离与连续成形结合。 2.具有高精度的导向和准确的定距系统。 3.配备有自动送料、自动出件、安全检测等装置。 4.模具结构复杂,镶块较多,模具制造精度要求很高,制造 和装调难度大。

T∑=CT

=1.2×(1/2)×0.004×

=0.012 mm

3.工序件定位方式:挡料销、侧刃、自动送料装置对工序 件送 进时定距,设置导正销则可以对工序件精确定位。

2.6 导正

导正原理

1-导料板;2-顶料销;3-侧刃挡块;4-导正销

2.7 工序排样原则与要点

多工位拉深级进模说明书

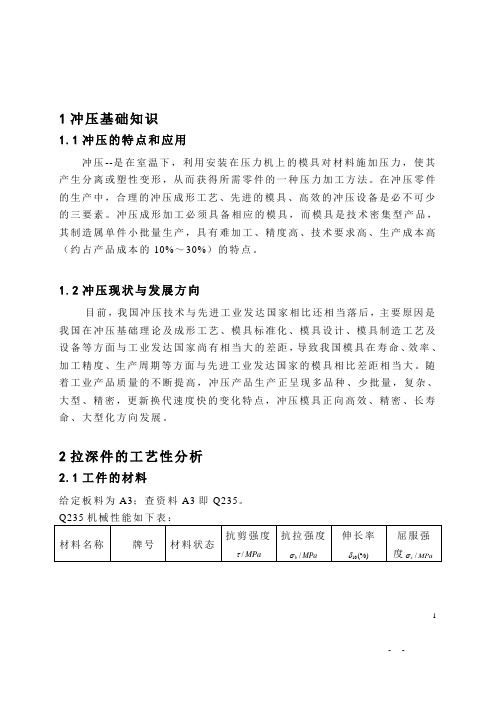

1冲压基础知识1.1冲压的特点和应用冲压--是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

在冲压零件的生产中,合理的冲压成形工艺、先进的模具、高效的冲压设备是必不可少的三要素。

冲压成形加工必须具备相应的模具,而模具是技术密集型产品,其制造属单件小批量生产,具有难加工、精度高、技术要求高、生产成本高(约占产品成本的10%~30%)的特点。

1.2冲压现状与发展方向目前,我国冲压技术与先进工业发达国家相比还相当落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与先进工业发达国家的模具相比差距相当大。

随着工业产品质量的不断提高,冲压产品生产正呈现多品种、少批量,复杂、大型、精密,更新换代速度快的变化特点,冲压模具正向高效、精密、长寿命、大型化方向发展。

2拉深件的工艺性分析2.1工件的材料给定板料为A3;查资料A3即Q235。

1- -2.2工艺方案的分析该工件形状简单,为无凸缘圆阶梯筒形件,在圆周方向上的变形是均匀的,没有厚度不变的要求,工件的形状满足拉深的工艺要求,可以采用多次阶梯拉深工序加工。

该拉深件为阶梯圆筒形件,相当于若干个直壁圆筒形件的组合,所以与直壁圆筒形件的拉深基本相似,每一个阶梯的拉深相当于相应的圆筒件的拉深,但拉深工艺的设计与直壁圆筒形件有较大差别。

拉伸件侧壁与底面或凸圆连接处的圆角R,特别是外圆角R1应尽量放大,因为它们相当于最后一副拉深模的凸模及凹模圆角。

放大这些圆角半径,能够减少拉深次数,或使零件容易拉深成形。

采用如下两种方案:方案一单工序模(落料、多次拉深、冲孔)方案二多工位拉深级进模综合分析,级进模比单工序模生产效率高,减少了模具和设备的数量,工件精度较高,便于操作和实现生产自动化。

先判定是否能一次拉深成,否则要经多次拉深。

接线端子的冲压工艺与多工位级进模设计毕业设计说明书

毕业设计说明书接线端子的冲压工艺与多工位级进模设计目录摘要 (1)ABSTRACT (2)第1章绪论 (3)1.1 冲压的概念特点及应用 (3)1.2 冲压的现状及发展方向 (4)1.3 模具发展的现状 (8)第2章工艺分析及冲压方案分析 (10)2.1 制件的工艺性分析 (10)2.1.1 冲裁部分的工艺性分析 (10)2.1.2 弯曲部分的工艺性分析 (10)2.1.3 冲裁件的精度与粗糙度 (11)2.1.4 冲裁件的材料 (11)2.1.5 工艺方案确定 (11)第3章冲压模具总体结构设计 (12)3.1 模具类型 (12)3.2 操作与定位方式 (12)3.3 卸料与出件方式 (12)3.4 模架类型及精度 (12)第4章冲压模具工艺与模具设计计算 (13)4.1 排样 (13)4.2 凸凹模刃口尺寸计算 (14)4.2.1 冲裁模刃口尺寸计算 (14)4.2.2 弯曲模尺寸计算 (18)4.3 冲压力的计算 (19)4.3.1 冲裁力的计算 (19)4.3.2 弯曲力的计算 (21)4.4 压力中心的计算 (21)第5章模具主要零件设计及标准的选用 (23)5.1 卸料板 (23)5.2 导料板 (25)5.3 凸模结构设计 (26)5.4 垫板结构设计 (27)5.5 导正销 (27)5.6 凹模结构设计 (28)5.7 模架选择 (29)5.8 小导柱、销导套选取 (30)5.9 压力机的选择 (31)5.10 模柄的选择 (32)5.11 侧刃 (32)总结 (34)参考文献 (35)致谢 (36)附录 (37)附录1:英文文献及翻译 (37)附录2:毕业设计任务书 (69)附录:3:开题报告 (73)毕业设计说明书摘要冲压模具在实际工业生产中应用广泛。

级进模投入到实际的生产中,冲压模具可以大大的提高生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

基于冲裁和弯曲的同时进行,在与单工位模、复合模及多工位级进模想比较后,这里选用多工位级进模。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摇臂件多工位级进模设计学院航空航天工程学部专业飞行器制造工程(钣金与模具)班级班学号27姓名成骏指导教师刘占军负责教师沈阳航空航天大学2013年6月摘要本文主要阐述摇臂件多工位级进模的设计。

重点分析了制件的成形工艺性,排样图的设计及确定;成形尺寸的计算;模具结构的设计与校核;压力机的选择;模具的技术工艺性分析和典型零件的加工工艺过程等。

该制件采用多工位级进模进行生产,提高了生产效率,降低了成本,实现批量生产。

该模具共分为六个工位,采用单侧刃粗定距,第一工位,条料被侧刃凸模和冲孔凸模冲出导正销孔、零件外形孔以及内形孔,导正销起精定距作用;第二、三工位:冲裁凸模和切边凸模进入凹模依次冲切零件外形孔;第四工位:冲裁凸模分别进入凹模,进行冲切;第五工位:弯曲凸模进入凹模,进行U形弯曲;第六工位:由切断凸模最终将成品零件从条料板上分离。

由于弯曲工序的需要,需在凹模上设置浮顶器,以便顶出弯曲部分的制件往前送料。

同时也要在相应工位的凹模板和卸料板上开设相应的躲避槽。

为了保证冲裁精度和模具的稳定性,需在卸料板上设置小导柱、小导套。

级进模采用弹压卸料板保证每工步卸料及细长凸模的保护。

凸模尽量采用快换式或穿销式保证修配方便。

关键词:级进模;工位;冲裁;弯曲The design of the Multi-position Progressive Die for RockArmAbstractThis article mainly expounds the multi-position progressive die design of rock arm. It focuses on the analysis of the forming technology of the parts, layout design ,the determination of the graph, forming size calculation, the design and checking of mold structure, and the choice of presses, mold technology analysis and typical parts machining process.This product adopts the multi-position for the module production, which improve the production efficiency, reduce the cost, and realize the batch production. The die is divided into six locations and using a unilateral edge for rough distance. The first station is that strip is punched by side edge of punch and punching male die out guide pin hole, part shape hole and inner holes, guide pin up fine spacing effect . The second and third station is that the blanking punch and trimming punch into the die in turn punching part shape hole. The fourth station is that cutting punch and trimming punch into the die respectively to carry out cutting. The fifth station is that bending punch into the die, bend a U-shaped parts. The sixth station is that cut punch eventually finished parts separated from the strip. Meanwhile it is needed to set the escape space in the die board or in the discharge board in the corresponding position. In order to ensure the punching accuracy and the stability of the mold, it is required to set up small guide posts and guide sleeve in the discharge board. Progressive die adopt a flexible discharge board to ensure the protection of each process step unloading the punch of slender punch and protection. Punch is used as a quick change type or pin type ensure easy repair.Keywords: progressive die; station; punch; bend目录1 绪论 (1)1.1 冲压技术的发展 (1)1.2 多工位级进模的发展与作用 (1)1.3 模具在国民经济中的地位 (2)2 零件的冲压工艺性分析 (4)2.1 零件的冲压工艺分析 (4)2.2 材料的机械性能分析 (4)2.3 弯曲工艺分析 (5)3 零件展长的计算与排样方案的确定 (6)3.1 零件展长的计算 (6)3.2 条料宽度的确定 (7)3.3 排样方案的设计及材料利用率的计算 (8)3.3.1 排样方案 (8)3.3.2 材料利用率的计算 (10)3.3.3 排样图的确定 (10)3.3.4 步距精度的计算 (11)3.3.5 定距方式的确定 (12)4 冲压力及压力中心计算 (13)4.1 冲裁力计算 (13)4.1.1 冲导正销孔所需的冲裁力 (13)4.1.2 工件上的结构孔 (13)4.1.3 外形侧刃切边 (13)4.1.4 异形孔1冲裁 (13)4.1.5 矩形孔切边冲裁 (14)4.1.6 异形孔2冲裁 (14)4.1.7 异形孔3冲裁 (14)4.1.8 异形孔4冲裁 (14)4.1.9 制件孔冲裁 (14)4.1.10 弯曲力计算 (15)4.1.11 切除冲裁 (15)4.2 压力中心计算 (15)4.3 总冲压力的计算及压力机选择 (17)4.3.1 卸料力计算 (17)4.3.2 推件力计算 (17)4.3.3 总冲压力计算 (17)4.4 凹模板周界的确定 (18)5 模具刃口尺寸的计算 (20)5.1 冲裁部分尺寸计算 (20)5.1.1 导正销孔的凸凹模尺寸计算 (20)5.1.2 制件圆孔的凸凹模尺寸计算 (21)5.1.3 外形侧刃的凸凹模尺寸计算 (22)5.1.4 异形孔Ⅰ的凸凹模尺寸计算 (24)5.1.5 异形孔Ⅱ的凸凹模尺寸计算 (25)5.1.6 外形切边Ⅰ的凸凹模尺寸计算 (27)5.1.7 异形孔Ⅲ的凸凹模尺寸计算 (29)5.1.8 制件孔的凸凹模尺寸计算 (31)5.2 弯曲部分尺寸计算 (32)6 模具结构的设计与强度校核 (34)6.1 凸模的设计 (34)6.1.1 圆形凸模6的设计 (34)6.1.2 圆形凸模7的设计 (35)6.1.3 异形凸模的设计 (36)6.1.4 弯曲凸模的设计 (36)6.2 凹模的设计与校核 (36)6.2.1 凹模强度的校核 (37)6.2.2 紧固件尺寸的计算 (38)6.2.3 弯曲镶块槽的设计 (38)6.2.4 凹模孔口形式 (38)6.3 导料装置的设计 (39)6.3.1 导料板的设计 (39)6.3.2 浮顶器的设计 (39)6.4 卸料版的设计 (40)6.4.1 卸料板的结构形式 (40)6.4.2 卸料板材料的选择及板厚的确定 (40)6.5 凸模固定板的设计 (40)6.5.1 凸模固定板厚度的确定 (40)6.5.2 凸模固定板的结构形式 (41)6.5.3 凸模固定板材料的选取 (41)6.6 垫板的设计与校核 (41)6.6.1 垫板的材料选取 (41)6.6.2 垫板的强度校核 (41)6.7 模架的选取 (42)6.8 弹性元件的选取 (42)6.8.1 卸料弹簧的选取 (42)6.8.2 浮顶器弹簧的选取 (43)6.9 卸料螺钉的选取 (43)6.10 模具闭合高度的计算 (43)7 压力机的选择 (46)7.1 压力机的类型确定 (46)7.2 选择压力机 (46)7.3 压力机的装模高度 (46)8 模具的价格估算 (48)8.1 模具价格的影响因素 (48)8.2 模具价格的估算 (48)9 凹模板加工工艺 (52)结论 (54)参考文献 (55)致谢 (56)1 绪论1.1冲压技术的发展冲压成形作为现代工业中一种十分重要的加工方法,用以生产各种板料零件,具有很多独特的优势,其成形件具有自重轻、刚度大、强度高、互换性好、成本低、生产过程便于实现机械自动化及生产效率高等优点,是一种其它加工方法所不能相比和不可替代的先进制造技术,在制造业中具有很强的竞争力,被广泛应用于汽车、能源、机械、信息、航空航天、国防工业和日常生活的生产之中。

在吸收了力学、数学、金属材料学、机械科学以及控制、计算机技术等方面的知识后,已经形成了冲压学科的成形基本理论。

以冲压产品为龙头,以模具为中心,结合现代先进技术的应用,在产品的巨大市场需求刺激和推动下,冲压成形技术在国民经济发展、实现现代化和提高人民生活水平方面发挥着越来越重要的作用。

近几十年来,冲压技术有了飞速的发展,它不仅表现在许多新工艺与新技术在生产的广泛应用上,如:旋压成形、软模具成形、高能成形等,更重要的是人们对冲压技术的认识与掌握的程度有了质的飞跃。

1.2多工位级进模的发展与作用多工位级进模是冲压模具的一种,它是在单工序冲压模具基础上发展起来的多工序集成模具。

该模具在一副模具中可以完成冲裁、弯曲、拉深、成形等多种冲压工序,其工序集成之多、功能之广是其他模具无法与之相比的。

这种模具只能采用自动化送料,可在高速压力机上工作,设有安全监测装置实现高速无人冲压生产。