CNC加工中心检查表

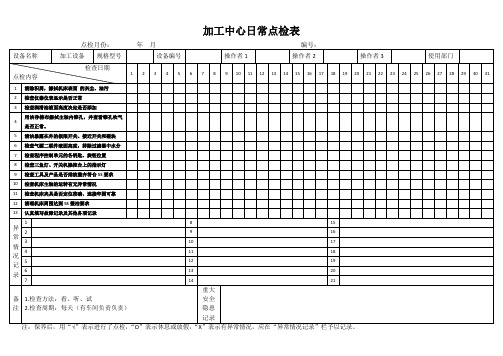

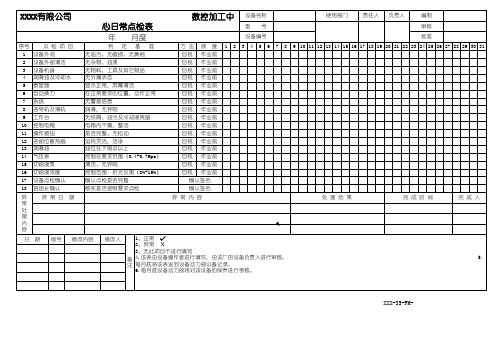

加工中心日常点检表

点检月份:年月编号:

设备名称

加工设备

规格型号

设备编号

操作者1

操作者2

操作者3

使用部门

检查日期

点检内容

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

1

清除积屑,擦拭机床表面的灰尘、油污

2

检查仪器仪表显示是否正常

3

检查润滑油液面高度决定是否添加

4

用洁净棉布擦拭主轴内锥孔,并查看锥孔吹气是否正常。

5

清洁暴露在外的极限开关、接近开关和碰块

6

检查气源二联件液面高度,排除过滤器中水分

7

检查程序控制单元的各钥匙、旋钮位置

8

检查三鱼灯、开关机操控台上的指示灯

9

检查工具及产品是否排放整齐符合5S要求

10

检查机床主轴的运转有无异常情况

11

检查机床夹具是否定位准确、连接牢固可故障记录及其他各项记录

异常情况记录

1

8

15

2

9

16

3

10

17

4

11

18

5

12

19

6

13

20

7

14

21

备注

1.检查方法:看、听、试

2.检查周期:每天(有车间负责负责)

重大

安全

隐患

记录

数控车床、加工中心设备点检记录表

5

各轴回机床参考点是否正常。

√

6

润滑系统是否完好,冷却系统是否正常。

√

7

电器柜风扇,空调运转是否正常。

√

8

所有操作按钮、开关、指示是否姥可靠。

√

9

自动运行加工程序前,所有开关、按钮、工装

处于正常位置。

√

10

自动运行加工程序前,检查工件是否对应相应的程序和工件是否安装到位。

√

11

下班前按照标准顺序进行逐步关闭,不可直接关闭总电源。

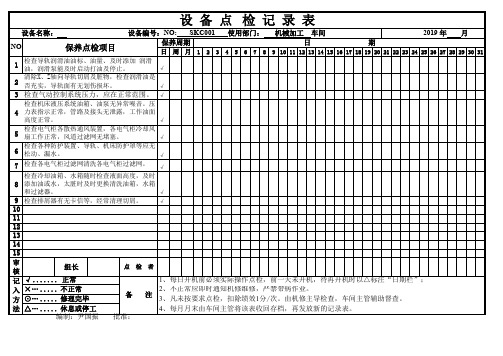

设备点检 记 录表

设备名称:设备编号:NO:SKC001使用部门:机械加工车间

2019年月

NO

保养点检项目

保养周期

日期

日

周

月

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

1

检查导轨润滑油油标、油量、及时添加 润滑油,润滑泵能及时启动打油及停止。

×…不正常

2、不正常应即时通知机修维修,严禁带病作业。

⊙…修理完毕Байду номын сангаас

3、凡未按要求点检,扣除绩效1分/次。由机修主导检查,车间主管辅助督查。

△…休息或停工

4、每月月末由车间主管将该表收回存档,再发放新的记录表。

设备点检 记 录表

设备名称:数控加工中心设备编号:NO:CNC001使用部门:机械加工车间

2019年月

CNC加工中心质量检查日月报统计表

生产日期 产品名称

图号

生产数量 抽检数量 直通率 不良率

20XX年8月份(加工中心)质量检查日月报统计表

不良内容明细

不良数 其它

1 2 3 4 5 6 7

生产总数/抽验总数/直通率/不良率 0

###### ######

0

###### ######

0

###### ######0###### ######

0

###### ######

0

###### ######

0

###### ######

0

0 ###### ###### 0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

占总不良数量百分率 ###### #DIV/0! ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ###### ######

#DIV/0! #DIV/0! 96.00% 1

#DIV/0! #DIV/0! 96.00% #DIV/0! #DIV/0! 96.00%

0.9

#DIV/0! #DIV/0! 96.00% 0.8

#DIV/0! #DIV/0! 96.00% 0.7 #DIV/0! #DIV/0! 96.00% #DIV/0! #DIV/0! 96.00% 0.6

序 号

不良内容

不良数量 占总比率

原因分析

纠正及预防措施

责任人

完成日期

CNC加工中心点检表编

检查刀具是否磨损,刀具是否锁紧,主轴转子端螺纹及弹簧套是否完好

检查各轴运行是否灵活,主轴、电机运行是否正常,有无异常噪音及温升

检查切削液液位是否正常,管路是否堵塞,液箱是否清洁,泵是否正常工作

检查气压是否正常,气管有无漏气,空气过滤器是否排水

检查冷凝器显示面板是否正常,散热口是否正常排风

CNC加工中心点检表(第二次修改)FED-QR-122-09

部 门:设备名称:设备编号:

检查内容

日 期: 年 月

检查

周期

检查项目指引

1

2

3

4

5

67Leabharlann 891011

12

13

14

15

16

17

18

19

10

21

22

23

24

25

26

27

28

29

30

31

每

天

检查机器各部位是否清洁

检查开关按钮是否灵活,锁紧螺丝是否松脱

检查电箱散热风扇是否正常

每周

六

更换过滤棉及清洗冷凝器过滤网

检查主轴、丝杆、导轨是否清洁

检查油气过滤器油杯油量是否足够

每年

检查工作台平面度是否正常(工务部每年调整水平度)

记录人:

检查方法:看、试、听

记录符号:

正常

异常

已修好

重大问题处理意见:

V

X

△

CNC加工中心检查表

CNC加工中心检查表大漏小漏5A75首件9:0010:0011:0012:0013:0014:0015:005A755A755A755A755A755A755A755A755A755A755A75工序品名时间段备注:A、D项合格用“OK”表示,不合格则用“ 个”表示;B、C项合格用“OK”表示,不合格则用“NO”表示.返修数工废料废备注检验项目品名生产数量A.加工前检验1.检外观,毛坯是否有大披锋、缺料;2.如果有补焊的产品挑出;3.阀芯加工面是否有铜镏;4.网咀、上水孔是否有气孔、缺料;9.加工孔径是否对中心(如:阀芯孔,分水器孔,网咀孔,上水孔,麻管孔,接弯管孔)。

原因:夹具没锁紧,有松动.有铜销.毛坯不规则;CNC检查表试水/试压精加工异常情况7.操作员当班生产出来的第一件产品应当仔细观察产品是否合格;8.对出现异常,操作员应当边生产边调试产品,至到把产品生产合格后,方可进行批量产品生产;C.首件确认姓名:班别:白班时间:年月日B.装夹5.观看产品是否装夹到位或是否有间隙;6.夹具上是否有铜销,或有松动等情况;12.内外倒角是否过大(如:平角阀芯三个进水孔,两个定位孔.装饰杯接合处倒角.厨房龙头底座外倒角,接弯管处的外倒角等);解决方法:应把刀具把的内外角进行调试.13.螺纹是否完整(如:包括阀芯螺纹,麻管螺纹.网咀螺纹接弯管螺纹.底座定位孔螺纹,以上螺纹均要注意攻丝时是否会攻不到位,网嘴攻丝是否会撞底);D.加工过程检验11.加工面是否过深(如:阀芯面,上水孔面,网咀面,底座加工面,分水器面,接弯管面)解决方法:应把程式Z值设为小值;14.加工面是否不光过老皮如:阀芯面,上水孔面,网嘴面,底座面,,接弯管面,接花洒面等;解决方法:应把程式Z值设为小值;备注16.操作员应不定时留意观察或细听加工产品状况是否良好,是否会出现撞击刀具,挤刀切削等其它非正常切削声音;15.加工过程中应随时检查丝攻是否崩掉牙,攻丝后是否有粘合铜渣,存在则会攻牙时使螺纹变大.应把丝攻更换或清除丝攻上的铜渣;10.加工孔径是否过大或过小如:高角阀芯封水圈直径,分水器封水圈,麻管封水圈,还有螺纹孔径;原因:刀具尺寸变大或其它原因;。

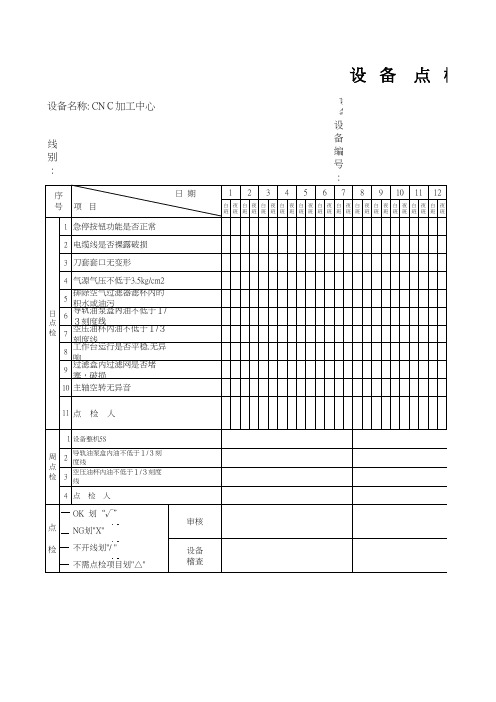

CNC设备点检表

日 点 检

6 导轨油泵盒内油不低于1/3刻度线 7 空压油杯内油不低于1/3刻度线 8 工作台运行是否平稳.无异响 9 过滤盒内过滤网是否堵塞,破损 10 主轴空转无异音 11 点

检

人

1 设备整机5S 周 点 检 2 导轨油泵盒内油不低于1/3刻度线 3 空压油杯内油不低于1/3刻度线 4 点 检 人

设 备

设备名称: CNC加工中心 线别:

序 号

日 期

点 检 表

设备型号: 设备编号:

1 2 3 4 5 6 7 8 9 10 11 12Fra bibliotek项 目

1 急停按钮功能是否正常 2 电缆线是否裸露破损 3 刀套套口无变形 4 气源气压不低于3.5kg/cm2 5 排除空气过滤器滤杯内的积水或油污

白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班

OK 划“√” 点 检 NG 划 "X" NG划"X" NG 划 不开线划"/ " "X" NG 划 "X" 不需点检项目划"△"

审核 设备 稽查

划 "X" 说明: NG 1.点检工作必在每班开始生产前完成,并及时填写表格. 3.字迹工整,并填写全名.

2.本表点检人员确实 4.周点检项目,点检

点 检 表

REV: A 日期:

13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28

年

29 30

月

31

白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 白 夜 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班 班

加工中心日常点检表

设备编号:

加工中心日常点检表

设备名称:

年

月

序 号

点检部位

点检项目

点检时间

开关、按钮无损坏;显示正常;

1

电器、照明 系统

控制柜空调滤网清洁;

照明灯正常。

2 刀库 运行正常

液压油位正常;

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

压力指示正常;

3 液压系统

散热器滤网清洁;

电机及油泵转向正常;

润滑油位正常;

4 润滑系统 压力指示正常;

电机及油泵转向正常

5 气压系统 压力表指示正常;

过滤网无积尘、及时清理;

6 冷却器

冷却器运行无异常、效果正常

7 刀具 刀具无灰尘油污; 8 排屑器 链排无积屑、电机运转正常; 9 主轴 主轴锥孔清洁;

10

6S

机床外身、周围环境、机床工装 及附件整理、清洁并注意防锈。

Байду номын сангаас

注:常用点检方法:视、听、闻、手感、清扫、加油、紧固。此表挂在设备处,使用时须按设备的要求对设备进行检查、保养,无异常填“√”,异常填“X”,并 作好异常记录。

,并

cnc加工中心点检表

1 检查变压器电压是否正常/200V 2 检查操作系统有无报警信息 3 检查操作面板上各功能键是否正常

4 检查电柜各散热风扇运行是否正常 看 5 更换、清洗电气控制柜冷却空气滤清器 看/做 6 7 8 9 10 11 12 13

检查砖塔刀库是否在正常状态 检查三个紧急按钮是否正常 检查机械装置有无漏油、漏水、漏电 清洁机床外部、工作台、伸缩护罩 检查气压源的压力表/0.5MPa 检查主轴吹气系统的压力表/0.08MPa 检查三点组合,排水,添加汽轮机油 检查切削液箱液位/温度,不足时添加 看 看 看 做 看 看 看/做 看/做 做 看/做

修 订 栏

制定时间 2012-6-26 版本号

承认

确认

作成

加工中心点检表

(发生异常时,向所属上级汇报)

ห้องสมุดไป่ตู้No. 点检内容

设备型号 年 月

点检动作 看 看 看 1

FANUC ROBODRILL α -T14iFb

2 3 4 5 6 7 8 9

设备编号

文件编号: cnc6-1206

日

期

31

10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

14 清扫切削液箱的过滤器 15 检查润滑油泵油位/加注G68导轨油

16 检查主轴齿轮、从动轮、UC凸轮润滑脂 每周(做) 17 清扫刀具刀柄部及检查刀具紧固拉钉 每周(做) 18 清扫主轴锥形孔部

每天实际运行台时: 每月实际运行台时: 每周(做)

点检者署名:

每月点检项目 1:各滑动导轨上的刮屑板 2、清理贯通主轴切削液的管路过滤器 点检基准 无松动、变形,进退自如 点检结果 点检日期 点检者签名 异 常 时 填 写 日期 异常内容 处理情况 处理者签名

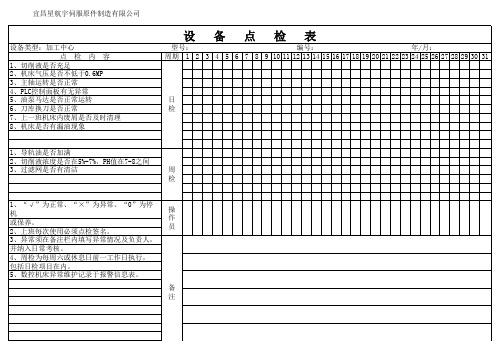

CNC点检表

操 作 员

备 注

日 检

1、导轨油是否加满 2、切削液浓度是否在5%-7%,PH值在7-8之间 3、过滤网是否有清洁

周 检

1、“√”为正常、“×”为异常、“0”为停机 或保养。 2、上班每次使用必须点检签名。 3、异常须在备注栏内填写异常情况及负责人, 并纳入日常考核。 4、周检为每周六或休息日前一工作日执行, 包括日检项目在内。 5、数控机床异常维护记录于报警信息表。

1切削液是否充足2机床气压是否不低于06mp3主轴运转是否正常4plc控制面板有无异常5油泵马达是否正常运转6刀库换刀是否正常7上一班机床内废屑是否及时清理8机床是否有漏油现象1导轨油是否加满2切削液浓度是否在57ph值在78之间3过滤网是否有清洁1为正常为异常0为停机2上班每次使用必须点检签名

宜昌星航宇伺服原件制造有限公司

设

设备类型:加工中心 点 检 内 容 1、切削液是否充足 2、机床气压是否不低于0.6MP 3、主轴运转是否正常 4、PLC控制面板有无异常 5、油泵马达是否正常运转 6、刀库换刀是否正常 7、上一班机床内废屑是否及时清理 8、机床是否有漏油现象

备

点

检表Leabharlann 型号: 编号: 年/月: 周期 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

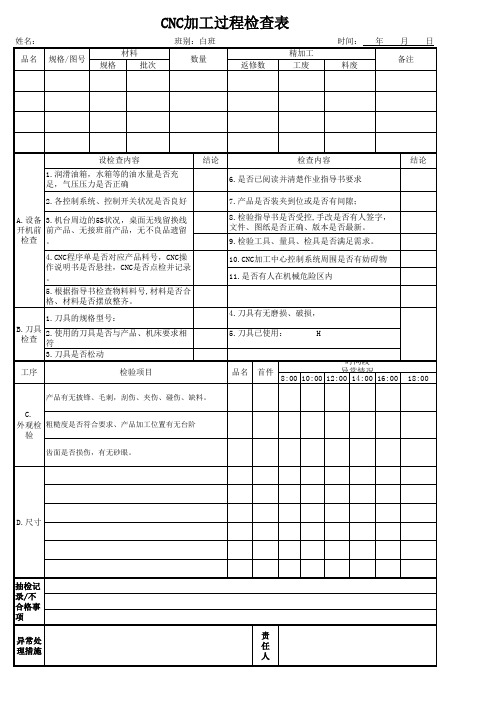

CNC加工中心检查表

5.根据指导书检查物料料号,材料是否合 格、材料是否摆放整齐。

1.刀具的规格型号: B.刀具 2.使用的刀具是否与产品、机床要求相

检查 符 3.刀具是否松动

工序

检验项目

结论

检查内容

6.是否已阅读并清楚作业指导书要求

7.产品是否装夹到位或是否有间隙; 8.检验指导书是否受控,手改是否有人签字, 文件、图纸是否正确、版本是否最新。 9.检验工具、量具、检具是否满足需求。 C加工中心控制系统周围是否有妨碍物 11.是否有人在机械危险区内

结论

4.刀具有无磨损、破损,

5.刀具已使用:

H

时间段

品名 首件

14:00 16:00 18:00

产品有无披锋、毛刺,刮伤、夹伤、碰伤、缺料。

C. 外观检 粗糙度是否符合要求、产品加工位置有无台阶

验

齿面是否损伤,有无砂眼。

D.尺寸

抽检记 录/不 合格事 项

异常处 理措施

责 任 人

备注: 1.QC依本表进行巡检,正常打√;异常打×,每2小时巡一次.尺寸标准依据要求填写,测量异常的填写真实数据(正常的用符号标示即可) 2.QC巡检到异常时,将异常状况填入不合格事项,请责任人签名确认;并给出异常处理措施及改善对策. 3.有本表未列入的项目,写其它。

姓名: 品名 规格/图号

CNC加工过程检查表

材料

规格

批次

班别:白班 数量

返修数

精加工 工废

时间: 年 月 日

料废

备注

设检查内容 1.润滑油箱,水箱等的油水量是否充 足,气压压力是否正确

2.各控制系统、控制开关状况是否良好

数控加工中心CNC系统功能检查表

M19

1、切换MDI模式 2、程序下M19 3、检测主轴定位到其参考角度并且不动

39

自动模式检查

1、按下自动模式按键 2、打开一个程序

3、按下程序开始按键

4、检查程序运行

40

主轴正转按键检查

1、切换手动模式

2、按主轴正转按键,检查主轴正转

41

主轴停止按键检查

1、切换手动模式

2、按主轴停止按键,检查主轴停止

57

程序暂停按键检查

1、切换自动模式

2、选择程序,按程序开始按键 3、按程序停止按键

4、检测程序是否停止

58

注油时间间隔

1、机床维护登录

2、检查PLC变量设定值

59

注油时间

1、机床维护登录

2、检查PLC变量设定值

60

刀库回原点超时

1、机床维护登录

2、检查PLC变量设定值

61

刀套动作超时

1、机床维护登录

3、检测Z轴正向移动

46

Y轴点动正向按键检查

1、切换手动模式

2、同时按快速进给和Y轴正向点动按键

3、检测Y轴正向移动

47

X轴点动正向按键检查

1、切换手动模式

2、同时按快速进给和X轴正向点动按键

3、检测X轴正向移动

48

工作灯按键检查

1、按下工作灯按键

2、检查工作灯是否亮起,检测讯号

49

切削液按键检查

1、按下切削液按键

2、检查三轴的ACC和JERK

78

三轴的PID

1、优化软件或者系统自带功能检查三轴PID参数

79

三轴负载

1、程序下编制最大速度的轴移动速度,分别移动三轴。

数控加工中心日常保养项目检查表

(文件编号:)

设施名称:设施编号:使用部门:班组:年月

保养项目

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

1

2

3

4

5

6

7

备注

1.每班机床开启时应空转3~5分钟。无杂音。

2.每回启动机器之前,请巡视各部位上油面计,如发现油量少于油面针之标准,立即按所以指定用油补充。

注:保养后,用“√”为日保,“△”为周保,“○”为月保,“×”表示有异常情况,应在“异常情况记录”栏予以记录, 并于次月2日前交设面,检查电脑操纵系统、按钮是否灵敏可靠。

5.检查冷却风扇运转是否正常,主轴锥孔内是否油污物,锥面是否受损。

6.及时清理油水分离器中滤出的水分,保证自动空气干燥器正常工作。

7.每班结束后,机床必须擦拭清洁,清理机床内部切屑时禁止使用高压气枪。

异常情况记入

CNC设备日常点检表

日 2 检测空压单元压力不低于0.4MPa

常 3 确认润滑油油位在正常值范围

点 4 确认切削油油位在正常值范围

检 5 检测抽风机运转情况

6 检查安全门是否能正常工作

7 检确查认护润单滑及及外冷露却管系线统是各否接有头破有损无

8

泄漏

9 对三联组合进行手动排水

10 清洁操作面板

序 号 点检项目

周别

周 1 电控柜灰尘清洁

6 X,Y,Z轴清理上黄油

备注:

点检状况

第一周 第二周 第三周 第四周

第五

月度

点检状况 保养签名 主管确认

耗品使用登记

说明:

耗品名称 跟换时

1.点检状况除特殊说明外,其余用"V"表示,异常"X" 及规格 间

表示,"O"表示维修中。

2.以上各清洁动作请关掉电源进行,并在清理机台时

勿使用压缩空气,严禁主轴长时间处于松刀位置。

跟换人

主管确 认

核

审

准

核

承Leabharlann ::办CN

C-

30

01

-

00

CNC加工中心日常点检表

(适用机型:丽驰 台群TV6/T-500 起亚CUT3800Ti FANUC@-T14iEe)

设

保

(

备

养

单

班

A/

型

人

位

次

B

年

号

设备编号:

:

:

:

)

月

序 号 点检项目

日期

点检状况

设备与附属设备外观及地面无

1 尘,

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

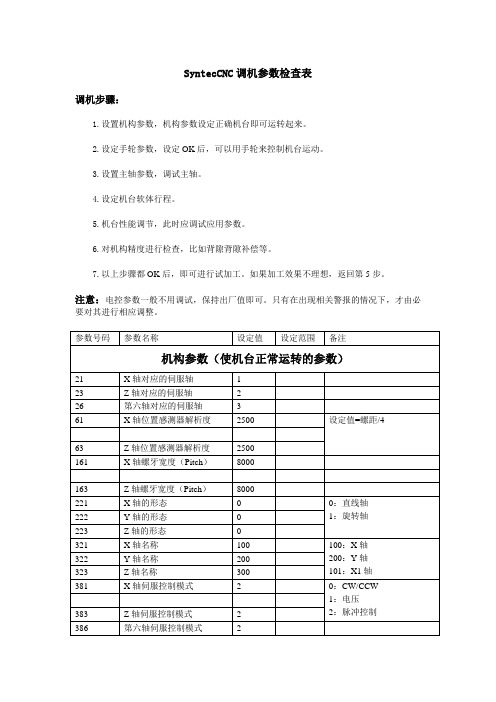

SyntecCNC调机参数检查表

0

1791

主轴马达型态

1

0:变频1P主轴

1801

主轴最高转速

6000

根据马达规格而定

软行程保护

2401

X轴正向软体行程极限

根据机台实际情况而定

2402

X轴负向软体行程极限

2403

Y轴正向软体行程极限

2404

Y轴负向软体行程极限

2405

Z轴正向软体行程极限

2406

Z轴负向软体行程极限

应用参数(调节机台性能)

5000

641

X轴重力加减速时间

保持出厂值不变

642

Y轴重力加减速时间

643

Z轴重力加减速时间

寻原点相关参数

821

X轴寻原点速度

2000

根据实际情况调整

822

Y轴寻原点速度

2000

823

Z轴寻原点速度

2000

841

X轴寻原点第二段速度

300

最好不要超过500

842

Y轴寻原点第二段速度

300

843

Z轴寻原点第二段速度

300

861

X轴寻原点方向反向

0:不反向1:反向

此参数用来调整寻原点方向

862

Y轴寻原点方向反向

863

Z轴寻原点方向反向

轴向运动方向参数

41

X轴运动方向反向

可以改变各轴的运动方向

42

Y轴运动方向反向

43

Z轴运动方向反向

机构补偿参数

1221

启动X轴背隙补偿功能

1

0:不启动

1:启动

1222

启动Y轴背隙补偿功能

401

数控加工中心日常点检表

心日常点检表

数控加工中 设备名称

型号

使用部门

责任人 负责人

编制 审核

年 月度

设备编号

批准

序号 点 检 项 目 1 设备外观 2 设备外部清洁 3 设备机身 4 润滑油及冷却水 5 数显器 6 自动换刀 7 系统 8 各导轨及滑轨 9 工作台 10 控制电箱 11 操作按钮 12 各部位散热扇 13 润滑油 14 气压表 15 切削液泵 16 切削液浓度 17 设备点检确认 18 班组长确认

判定基准 无油污、无破损、无黄袍 无杂物、油渍 无物料,工具及其它物品 无外漏状态 显示正常,屏幕清洁 在正常要求的位置,动作正常 无警报信息 润滑,无异物 无铁屑、油污及冷却液残留 电箱内干燥,整洁 是否完整、无松动 运转灵活,洁净 油位在下限点以上 控制在要求范围(0.4-0.7Mpa) 清洁、无异响 控制范围:折光仪测(8%-15%) 确认点检是否完整 核实是否按照要求点检

异

异常日 期ຫໍສະໝຸດ 常处理内

容

日 期 版号 修改内容

异常内容

修改人

1、正常:√ 2、异常:Х 3、无此项目不进行填写 备 4.该表由设备操作者进行填写,由该厂的设备负责人进行审核。 注 每月底将该表送到设备动力部以备记录。 6.每月底设备动力部将对该设备的保养进行考核。

处理结果

完成时间

完成人

5.

XXX-35-FM-

方法 频 度 目视 作业前 目视 作业前 目视 作业前 目视 作业前 目视 作业前 目视 作业前 目视 作业前 目视 作业前 目视 作业前 目视 作业前 目视 作业前 目视 作业前 目视 作业前 目视 作业前 目视 作业前 目视 作业前

确认签名 确认签名

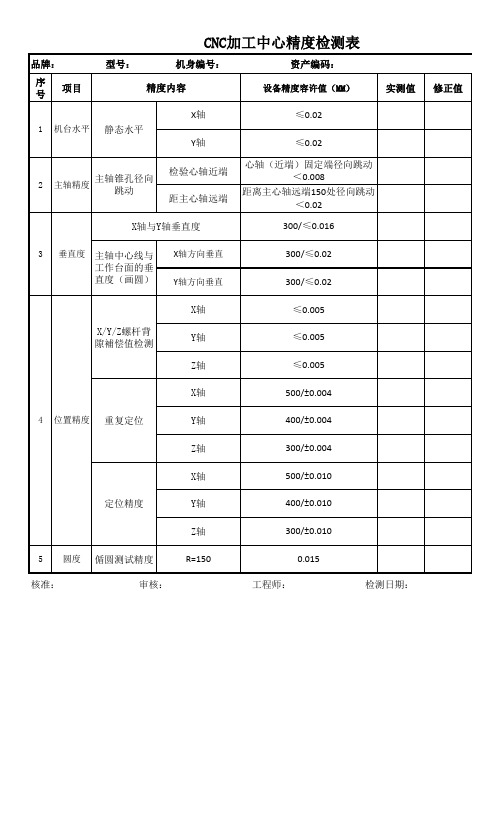

CNC加工中心精度检测表

X轴

500/±0.010

定位精度

Y轴

400/±0.010

Z轴

300/±0.010

5 圆度 偱圆测试精度

R=150

核准:

审核:

0.015 工程师:

检测日期:

工中心精度检测表

资产编码: 备注

工程师:

检测日期:

CNC加工中心

型号:

机身编号:

精度内容

资产编码: 设备精度容许值(MM)

实测值

X轴 1 机台水平 静态水平

Y轴

≤0.02 ≤0.02

2

主轴精度

主轴锥孔径向 跳动

检验心轴近端 距主心轴远端

心轴(近端)固定端径向跳动 <0.008

距离主心轴远端150处径向跳动 <0.02

X轴与Y轴垂直度

序号项目精度内容设备精度容许值mm实测值修正值x轴0021机台水平静态水平y轴002心轴近端固定端径向跳动检验心轴近端主轴锥孔径向00082主轴精度跳动距离主心轴远端150处径向跳动距主心轴远端002x轴与y轴垂直度30000163垂直度主轴中心线与x轴方向垂直300002工作台面的垂直度画圆y轴方向垂直300002x轴0005xyz螺杆背y轴0005隙補偿值检测z轴0005x轴50000044位置精度重复定位y轴4000004z轴3000004x轴5000010定位精度y轴4000010z轴30000105圆度偱圆测试精度r1500015核准

300/≤0.016

修正值

3 垂直度 主轴中心线与 工作台面的垂 直度(画圆)

X轴方向垂直 Y轴方向垂直

300/≤0.02 300/≤0.02

X轴

X/Y/Z螺杆背 隙補偿值检测

Y轴

Z轴

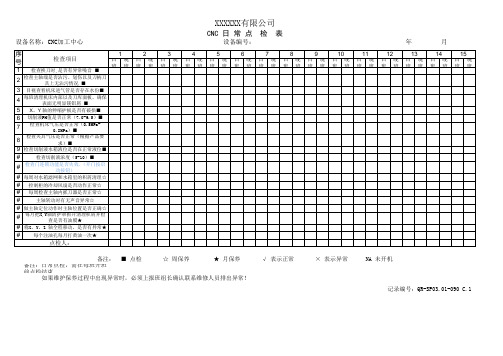

CNC日常点检表

XXXXXX有限公司

CNC 日 常 点 检 表

设备编号:

年

月

序 号

检查项目

1 检查换刀时,是否有异常噪音 ■

2

检查主轴端是否沾污、划伤以及刀柄刀 具上无沾污情况 ■

3 目视查看机床进气管是否存在水份■

4

每班清理机床内部以及刀库面板,确保 表面无明显镁铝屑 ■

5 X、Y 轴的伸缩护板是否有破损■

# 每周检查主轴内抓刀器是否正常☆

#

主轴转动时有无声音异常☆

# 做主轴定位动作时主轴位置是否正确☆

#

每月把X,Y轴防护罩拆开清理积屑并检 查是否有油膜★

# 将X、Y、Z 轴全程移动,是否有异常★

#

每个注油孔每月打黄油一次★

点检人:

1 白晚 班班

2 白晚 班班

3 白晚 班班

4 白晚 班班

5 白晚 班班

√ 表示正常

× 表示异常

NA 未开机

记录编号:QR-SP03.01-090 C.1

常!

6 切削液PH值是否正常(7.0-9.5)■

7

检查机床气压是否正常(0.5MPa0.8MPa)■

8

检查夹具气压是否正常(根据产品要 求)■

9 检查切削液水箱液位是否在正常液位■

#

检查切削液浓度(5-10)■

#

检查门连锁功能是否失效.(开门按启 动按钮)

# 每周对水箱滤网和水箱里的积屑清理☆

# 控制柜的冷却风扇是否动作正常☆

6 白晚 班班

7 白晚 班班

8 白晚 班班

9 白晚 班班

10 白晚 班班

11 白晚 班班

12 白晚 班班

13 白晚 班班

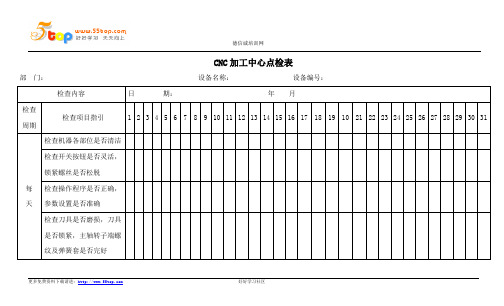

CNC加工中心点检表

德信诚培训网

CNC加工中心点检表

部门:设备名称:设备编号:

检查内容日期:年月

检查

周期

检查项目指引 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 10 21 22 23 24 25 26 27 28 29 30 31

每天检查机器各部位是否清洁检查开关按钮是否灵活,锁紧螺丝是否松脱

检查操作程序是否正确,参数设置是否准确

检查刀具是否磨损,刀具是否锁紧,主轴转子端螺纹及弹簧套是否完好

德信诚培训网检查各轴运行是否灵活,

主轴、电机运行是否正常,

有无异常噪音及温升

检查切削液液位是否正

常,管路是否堵塞,液箱

是否清洁,泵是否正常工

作

检查气压是否正常,气管

有无漏气,空气过滤器是

否排水

检查冷凝器显示面板是否

正常,散热口是否正常排

风

检查电箱散热风扇是否正

德信诚培训网常

每周六更换过滤棉及清洗冷凝器过滤网

检查主轴、丝杆、导轨是否清洁

检查油气过滤器油杯油量是否足够

每年检查工作台平面度是否正常(工务部每年调整水平度)

记录人:

检查方法:

看、试、听记录符号:

正常异常已修好

重大问题处理意见:

V X △。

设备点检表CNC加工中心

CNC加工中心点检表

部門:設備名稱:設備編號:

檢查內容日期:年月

檢查

周期

檢查項目指引 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 10 21 22 23 24 25 26 27 28 29 30 31

每天檢查機器各部位是否清潔

檢查開關按鈕是否靈活,鎖緊螺絲是否松脫

檢查操作程序是否正確,參數設置是否准確

檢查刀具是否磨損,刀具是否鎖緊,主軸轉子端螺紋及彈簧套是否完好檢查各軸運行是否靈活,主軸、電機運行是否正常,有無異常噪音及溫升檢查切削液液位是否正常,管路是否堵塞,液箱是否清潔,泵是否正常工作

檢查氣壓是否正常,氣管有無漏氣,空氣過濾器是否排水

檢查冷凝器顯示面板是否正常,散熱口是否正常排風

檢查電箱散熱風扇是否正常

記錄人:檢查方法:看、

試、聽

記錄符號:

正常異常已修好重大問題處理意

見:

V X △。

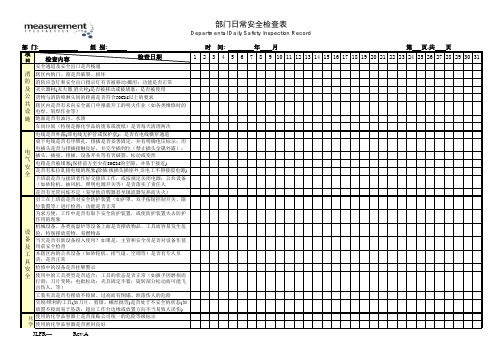

CNC部门安全检查表

项目12345678910111213141516171819202122232425262728293031安全通道及安全出口是否畅通辖区内的门、窗是否破裂、损坏消防应急灯和安全出口指示灯有否被移动/挪用;功能是否正常灭火器材(灭火器,消火栓)是否被移动或被堵塞;是否被使用货物与消防喷淋头间的距离是否符合50CM 以上的要求辖区内是否有未向安全部门申报就开工的明火作业(如各类维修时的电焊、氧焊作业等)地面是否有油污、水渍车间垃圾(特别是擦化学品的废布或废纸)是否每天清理两次电线是否外露(即电线无护管或保护套);是否有电线横穿通道桌下电线是否有序绑扎,排插是否妥善固定,并有明确电压标示;用电插头是否与排插接触良好,并完全插到位(禁止插头金属外露);插头、插座、排插、设备开关等有否破裂、松动或变形电箱是否被堵塞(保持前方至少有80CM 的空隙,并易于接近)是否有私拉乱接电线的现象(除插/拔插头插座外,非电工不得接驳电源)下班前是否与接班者作好交接班工作,或按规定关闭电源;公共设备(如砂轮机、抽风机、照明电源开关等)是否落实了责任人是否有光管闪烁不定(易导致启辉器甚至镇流器发热而失火)员工在上班前是否对安全防护装置(如护罩、双手按钮控制开关、限位装置等)进行检查;功能是否正常为求方便,工作中是否有取下安全防护装置,或使防护装置失去防护作用的现象机械设备、各类高温炉等设备上面是否摆放物品、工具而容易发生危险,特别摆放重物、易燃物品当天是否有新设备投入使用?如果是,主管和安全员是否对设备作使用前安全检查本辖区内的公共设备(如砂轮机、排气扇、空调等)是否有专人负责;是否正常检修中的设备是否挂牌警示使用中的工具类型是否适合;工具的状态是否正常(如扳手因磨损而打滑;刀片变钝;电批松动;夹具固定不紧;旋转部分松动而可能飞出伤人,等)工装夹具是否有摆放不稳固、过高而有倒塌、跌落伤人的危险尖锐/锋利的工具(如刀片、剪钳、螺丝批等)是否处于不安全的状态(如放置不稳而易于坠落;超出工作台边缘或放置方向不当易致人误伤)使用的化学品容器上是否张贴公司统一的危险等级标示使用的化学品容器是否密封良好部 门: 组 别: 时 间: 年 月 第 页,共 页消防及公共设施化学电气安全设备及工具安全检查日期检查内容项目12345678910111213141516171819202122232425262728293031部 门: 组 别: 时 间: 年 月 第 页,共 页检查日期检查内容高度易燃液体、可燃气体是否靠近高温设备、炉子等学品项目12345678910111213141516171819202122232425262728293031部门: 组别: 时间: 年月第页,共页检查日期检查内容是否有天花板摇摇欲坠,威胁员工安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大漏小漏

5A75首件9:0010:0011:0012:0013:0014:0015:00

5A755A75

5A755A75

5A75

5A75

5A75

5A755A75

5A75

5A75

工序品名时间段备注:A、D项合格用“OK”表示,不合格则用“ 个”表示;B、C项合格用“OK”表示,不合格则用“NO”表示.返修数工废料废备注检验项目品名生产数量A.加工前检验 1.检外观,毛坯是否有大披锋、缺料;2.如果有补焊的产品挑出;3.阀芯加工面是否有铜镏;4.网咀、上水孔是否有气孔、缺料;

9.加工孔径是否对中心(如:阀芯孔,分水器孔,网咀孔,上水孔,麻管孔,

接弯管孔)。

原因:夹具没锁紧,有松

动.有铜销.毛坯不规则;

CNC检查表

试水/试压精加工异常情况7.操作员当班生产出来的第一件产品应当仔细观察产品是否合格;

8.对出现异常,操作员应当边生产边调

试产品,至到把产品生产合格后,方可

进行批量产品生产;

C.首件确认姓名: 班别:白班 时间: 年 月 日

B.

装夹 5.观看产品是否装夹到位或是否有间隙;6.夹具上是否有铜销,或有松动等情

况;12.内外倒角是否过大(如:平角阀芯三个进水孔,两个定位孔.装饰杯接合

处倒角.厨房龙头底座外倒角,接弯管

处的外倒角等);解决方法:应把刀具把的内外角进行调试.

13.螺纹是否完整(如:包括阀芯螺纹,麻管螺纹.网咀螺纹接弯管螺纹.底

座定位孔螺纹,以上螺纹均要注意攻丝

时是否会攻不到位,网嘴攻丝是否会撞

底);

D.

加工过程检验11.加工面是否过深(如:阀芯面,上水孔面,网咀面,底座加工面,分水器

面,接弯管面)解决方法:应把程式Z

值设为小值;

14.加工面是否不光过老皮如:阀芯

面,上水孔面,网嘴面,底座面,,接

弯管面,接花洒面等;解决方法:应把

程式Z值设为小值;

备注16.操作员应不定时留意观察或细听加工产品状况是否良好,是否会出现撞击

刀具,挤刀切削等其它非正常切削声

音;

15.加工过程中应随时检查丝攻是否崩掉牙,攻丝后是否有粘合铜渣,存在则

会攻牙时使螺纹变大.应把丝攻更换或

清除丝攻上的铜渣;

10.加工孔径是否过大或过小如:高角阀芯封水圈直径,分水器封水圈,麻管

封水圈,还有螺纹孔径;原因:刀具尺

寸变大或其它原因;。