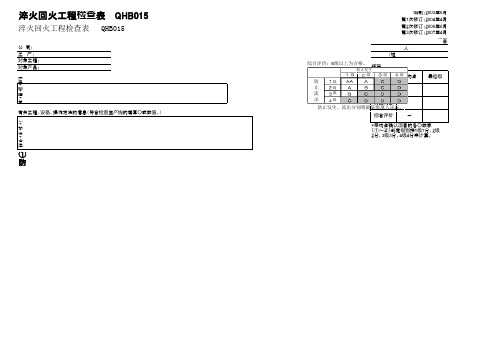

淬火工序点检表

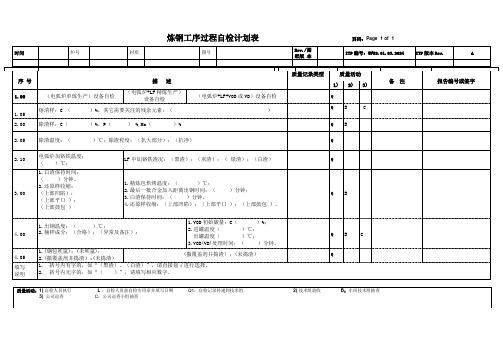

炼钢工序自检过程ITP表

时间

炉号

材质

图号

Rev./图纸版 本

ITP编号:WF52.01.03.2024

ITP版本Rev.

A

序 号பைடு நூலகம்

描 述

质量记录类型

质量活动

2)

3)

备 注

报告编号或签字

1)

2)

3)

1.00

(电弧炉单炼生产)设备自检

(电弧炉+LF精炼生产)设备自检

(电弧炉+LF+VOD或VD)设备自检

2.还原样收缩:

(上部凹陷);

(上部平口 );

(上部鼓包 )

1.精炼包烘烤温度:()℃;

2.最后一批合金加入距离出钢时间:()分钟;

3.白渣保持时间:( )分钟。

4.还原样收缩:(上部凹陷);(上部平口);(上部鼓包)。

Q

B

1.出钢温度:()℃;

2.桶样成分:(合格);(异常及备注):

1.VOD初始碳量:C()%;

Q

1.05

熔清样:C()%,其它需要关注的残余元素:( )

Q

B

C

2.00

除渣样:C()%,P()%,Mo()%

Q

B

2.05

除渣温度:()℃;除渣程度:(扒大部分);(扒净)

Q

2.10

电弧炉加铬铁温度:

( )℃;

LF中加铬铁渣况:(黑渣);(灰渣);( 绿渣);(白渣)

Q

3.00

1.白渣保持时间:

( )分钟。

2.进罐温度()℃;

出罐温度()℃;

3.VOD(VD)处理时间:( )分钟。

4.00

热处理作业安全检查表

热处理作业安全检查表概述热处理是工业生产中常用的一种加工技术,可以提高材料的硬度、强度等性能。

但是,热处理作业中存在一定的安全风险,如果不注意安全检查,容易导致事故的发生。

因此,在进行热处理作业前,应充分了解安全检查的相关内容,保证热处理作业的安全进行。

本文通过总结热处理作业安全检查表,帮助大家更好地了解热处理作业的安全检查,以便对其进行有效的监管和管理。

热处理作业安全检查表1. 热处理设备及配件检查•检查热处理设备及配件的外观是否完好,是否存在破损、裂纹等情况;•检查热处理设备及配件的通风、排烟、放热等设施是否正常,是否存在堵塞现象;•检查热处理设备及配件的加热装置、控制系统是否正常,温度传感器是否故障,是否存在安全事故的危险。

2. 熔池、工件夹具、加热工艺参数检查•检查熔池的质量状况是否良好,熔池表面是否存在氧化物等垃圾;•检查工件夹具的质量状况是否良好,夹具是否牢固,是否容易滑脱;•检查加热工艺参数是否符合要求,是否能够达到预设的温度要求,是否存在过热、过冷等情况。

3. 热处理作业现场安全检查•检查热处理作业现场的周边环境是否清洁,温度是否过高、过低;•检查热处理作业现场是否有易燃物、爆炸物等危险物品,是否存在危险源;•检查热处理作业现场的通风设施是否良好,是否能够有效将有害气体排出。

4. 员工安全培训及佩戴安全防护用品检查•检查员工是否已经进行过热处理作业的相关安全培训,是否已经掌握了安全操作的规程;•检查员工是否已经佩戴好安全防护用品,包括安全帽、眼睛护具、口罩、手套等,是否存在漏穴等问题。

总结热处理作业是一项需要高度重视安全的生产加工工艺,严格按照安全检查标准来进行,可以杜绝许多安全事故的发生。

因此,进行热处理作业时,务必要遵守安全操作规程,加强对员工的安全培训,保证员工佩戴好安全防护用品,以保证热处理作业的安全进行。

工序点检表格 Microsoft Word 文档

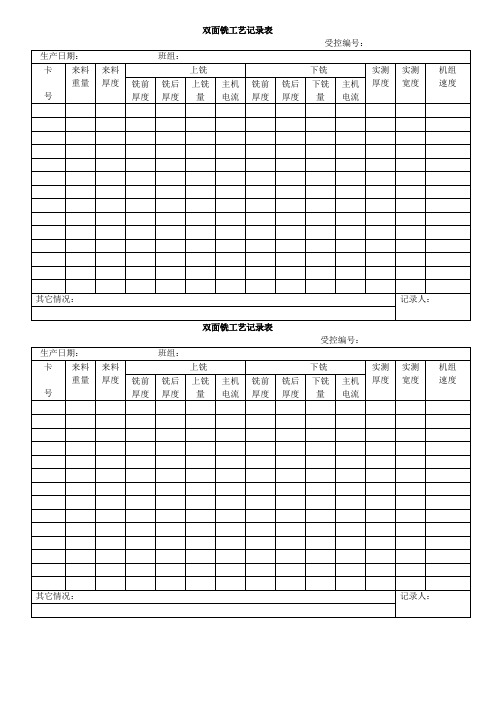

双面铣工艺记录表

双面铣工艺记录表

360轧机工艺记录表

厚剪工艺记录表

钟罩退火工艺记录表

钟罩退火工艺记录表

酸洗工艺记录表

酸洗工艺记录表

连续退火工艺记录表

连续退火工艺记录表

连续退火工艺记录表

连续退火工艺记录表

连续退火工艺记录表

连续退火工艺记录表

分条工艺记录表

拉弯矫工艺记录表

拉弯矫工艺记录表

结晶器组装记录表

受控编号:

石墨磨实际厚度记录表

受控编号:2

水平炉升温保温记录表

备注:1、时间记录以开始起炉开始记录精确到分钟。

2、电流、电压、水套温度、线圈温度、每隔一小时记录一次记录时时间一定要准确。

3、根据工艺时间要求进行电压设定,设定电压第一时间必须记录以上内容。

4、升温过程如有其它情况在其它一栏注明例如电流表、电压表显示情况,工龄因素运作情况。

2#水平炉炉保温记录

备注:1、时间记录精确到分钟。

2、电流、电压、水套温度、线圈温度、每隔一小时记录一次记录时时间一定要准确。

3、根据工艺时间要求进行电压设定,设定电压第一时间必须记录以上内容。

4、保温过程如有其它情况在其它一栏注明例如电流表、电压表显示情况,工率因素运作情况。

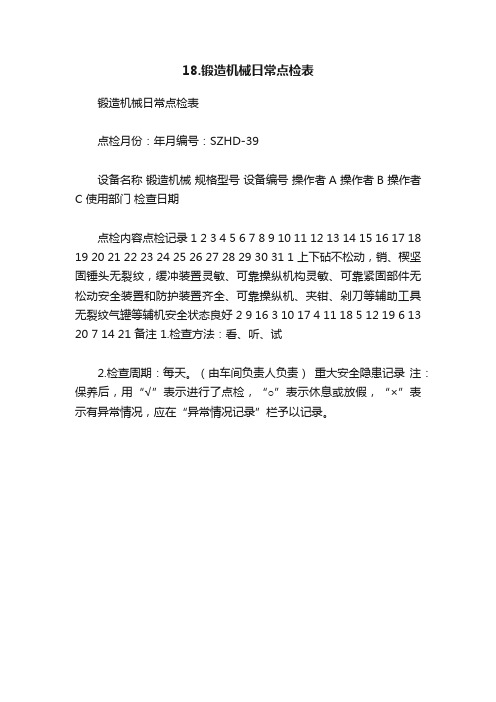

18.锻造机械日常点检表

18.锻造机械日常点检表

锻造机械日常点检表

点检月份:年月编号:SZHD-39

设备名称锻造机械规格型号设备编号操作者A 操作者B 操作者C 使用部门检查日期

点检内容点检记录 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 1 上下砧不松动,销、楔坚固锤头无裂纹,缓冲装置灵敏、可靠操纵机构灵敏、可靠紧固部件无松动安全装置和防护装置齐全、可靠操纵机、夹钳、剁刀等辅助工具无裂纹气罐等辅机安全状态良好 2 9 16 3 10 17 4 11 18 5 12 19 6 13 20 7 14 21 备注 1.检查方法:看、听、试

2.检查周期:每天。

(由车间负责人负责)重大安全隐患记录注:保养后,用“√”表示进行了点检,“○”表示休息或放假,“×”表示有异常情况,应在“异常情况记录”栏予以记录。

热处理检验记录表

淬火操作记录:年 月 日

产品名称

产品图号

材料/批次

数量

重量

合计

操作程序

时间

温度

操作人员

备 注

1.开炉时间

时分

2.入炉时间

时分

C

3.到温时间

时分

C

4.保温时间

时分

C

5.出炉时间

时分

热处理说明:1热处理前严格检查区分材料、核对材料及工艺单的 致性,并做好相关记录。

2.热处理为特殊工序,工艺的编制及调整需有授权的工艺员实施作业,其它任何人不可擅自 操作。

检测结论

检验员:

3.每次热处理完成后填与热处理工序检验记录表并上交质检部审核存档。

回火操作记录:年 月曰

产品名称

产品图号

材料/批次

数量

重量

合计

kg

kg

kg

kg

操作工序

时间

温度

操作人员

备注:

1.开炉时间

时分

2.入炉时间

时分

3.保温时间

时分

4.出炉时间

时分

检验记录:生产编号:

产品名称

产品图号

抽检数量

技Байду номын сангаас要求

检测结果

表面硬度

点检标准表(炉窑)

33 台车滚子磨损检查 35 地面轨道检查 36 地面导向槽钢检查 37 鼓鼓风风机机状轴态承检座查装置 38 检查

39 鼓风机联轴器检查

40 引引风风机机状轴态承检座查装置 41 检查

42 引压风缩机空联气轴过器滤检器查检 43 查

加热炉、退火炉滚子链 加热炉、退火炉地面轨道

地面导向槽钢 鼓风机 鼓风机 鼓风机 引风机 引风机 引风机

炉窑压缩空气支管

44 检查台车减速机 45 检查减速机紧固件 46 检查传动系统瓦座

47 检查台车传动齿轮

台车传动 台车传动 台车传动 台车传动

炉膛垛子检查

炉膛砌体

炉膛边墙检查

炉膛砌体

炉门口铸件检查

炉门口密封组件

炉门口保温模块检查 炉门口密封组件

磨损固定状况 销轴无磨损、链板无弯曲

五感

破损状况

无变形、无破损,固定良好

燃烧系统 燃烧系统 燃烧系统 燃烧系统 燃烧系统 燃烧系统 燃烧系统 天然气管道系统 天然气管道系统 空气管道系统

炉体 护栏、爬栏

炉门 台车 加热炉台车 台车象鼻子 砂封装置 台车槽钢 台车传动链条 加热炉、退火炉滚子链

点检内容

点检标准描述

运行状态检查 链片无断裂销轴无磨损

点检方 法

五感

运行状态检查 链扣无磨损、无断裂

无泄漏、无燃气异味

五感

密封泄露

风机出口以上无泄漏点、防爆板无破损

五感

跑火冒火

烧嘴周边无明火向外跑

五感

护栏状态

无破损、开焊,牢固可靠

五感

炉门状态

无撞击烧损痕迹,无破损、开焊

五感

使用状况 砖块状态及数 量 象鼻子状态

无缺损、不刮墙,边缘氧化不严重 无缺损,数量完好,固定牢固 牢固无松动、无开焊

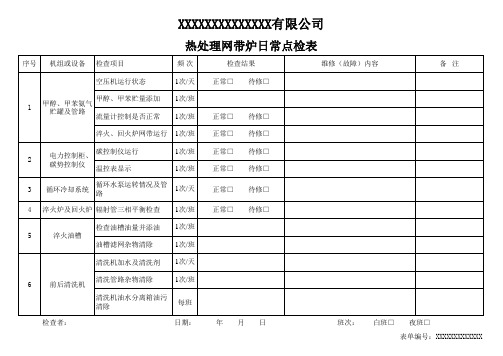

热处理网带炉日常点检表

1次/班 1次/班

3

循环冷却系统

循环水泵运转情况及管 路

1次/天

4 淬火炉及回火炉 辐射管三相平衡检查 1次/班

检查油槽油量并添油 1次/班

5

淬火油槽

油槽滤网杂物清除

1次/班

清洗机加水及清洗剂 1次/天

6

前后清洗机 清洗管路杂物清除

1次/班

清洗机油水分离箱油污 清除

每班

检查者:

日期:

正常□ 待修□ 正常□ 待修□ 正常□ 待修□ 正常□ 待修□ 正常□ 待修□ 正常□ 待修□ 正常□ 待修□

年 月 日班次: 白班□ 夜班□ 表单号:XXXXXXXXXXXXX

XXXXXXXXXXXXXX有限公司

热处理网带炉日常点检表

序号 机组或设备 检查项目

频次

检查结果

维修(故障)内容

备注

空压机运行状态

1次/天

1

甲醇、甲苯氨气 甲醇、甲苯贮量添加 贮罐及管路 流量计控制是否正常

1次/班 1次/班

淬火、回火炉网带运行 1次/班

2

电力控制柜、 碳控制仪运行 碳势控制仪 温控表显示

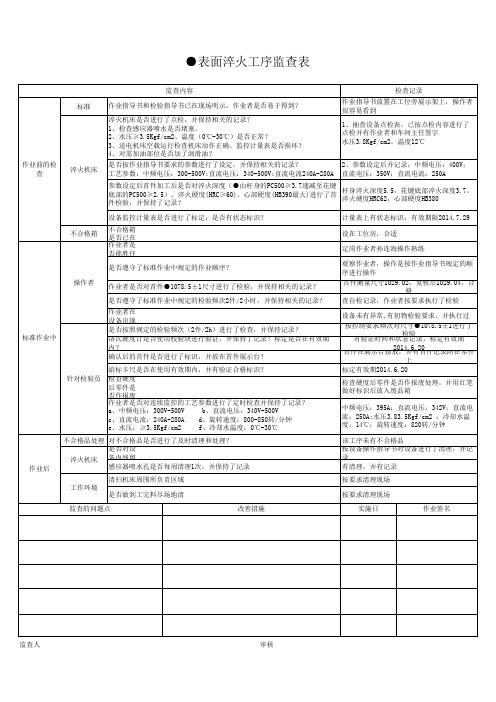

淬火工序点检表

监查内容 标准 作业指导书和检验指导书已在现场明示,作业者是否易于得到? 淬火机床是否进行了点检,并保持相关的记录? 1、检查感应器喷水是否堵塞。 2、水压≥3.5Kgf/cm2、温度(0℃-30℃)是否正常? 3、送电机床空载运行检查机床动作正确、监控计量表是否损坏? 4、对需加油部位是否加了润滑油? 作业前的检查 淬火机床 是否按作业指导书要求的参数进行了设定,并保持相关的记录? 工艺参数:中频电压:300-500V;直流电压:340-500V;直流电流240A-280A 检查记录 作业指导书放置在工位旁展示架上,操作者 很容易看到 1、抽查设备点检表,已按点检内容进行了 点检并有作业者和车间主任签字 水压3.8Kgf/cm2,温度12℃ 2、参数设定后并记录:中频电压:400V; 直流电压:350V;直流电流:250A

参数设定后首件加工后是否对淬火深度(●由杆身的PC500≥3.7递减至花键 杆身淬火深度5.5,花键底部淬火深度3.7。 底部的PC500≥2.5)、淬火硬度(HRC≥60)、心部硬度(HB390最大)进行了首 淬火硬度HRC62,心部硬度HB380 件检验,并保持了记录? 设备监控计量表是否进行了标定,是否有状态标识? 不合格箱 不合格箱是否已在工位旁设置,并易于作业者及时隔离不良品? 作业者是否能胜任此岗位? 是否遵守了标准作业中规定的作业顺序? 操作者 作业者是否对首件●1078.5±1尺寸进行了检验,并保持相关的记录? 是否遵守了标准作业中规定的检验频次2件/2小时,并保持相关的记录? 作业者在设备出现异常后是否对初物进行检验,并保持记录? 是否按照规定的检验频次(2件/2h)进行了检查,并保持记录? 标准作业中 计量表上有状态标识,有效期限2014.7.29 设在工位房,合适 定岗作业者孙连海操作熟练 观察作业者,操作是按作业指导书规定的顺 序进行操作 首件测量尺寸1029.02,复核后1029.04,合格 查自检记录,作业者按要求执行了检验 设备未有异常,有初物检验要求,并执行过 按控制要求频次对尺寸●1078.5±1进行了检验

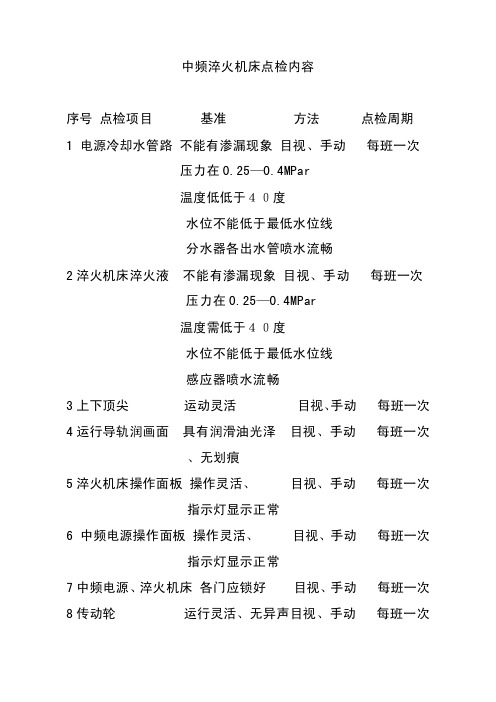

IGBT中频淬火机床点检内容

中频淬火机床点检内容

序号点检项目基准方法点检周期

1 电源冷却水管路不能有渗漏现象目视、手动每班一次

压力在0.25—0.4MPar

温度低低于40度

水位不能低于最低水位线

分水器各出水管喷水流畅

2淬火机床淬火液不能有渗漏现象目视、手动每班一次

压力在0.25—0.4MPar

温度需低于40度

水位不能低于最低水位线

感应器喷水流畅

3上下顶尖运动灵活目视、手动每班一次4运行导轨润画面具有润滑油光泽目视、手动每班一次

、无划痕

5淬火机床操作面板操作灵活、目视、手动每班一次

指示灯显示正常

6 中频电源操作面板操作灵活、目视、手动每班一次

指示灯显示正常

7中频电源、淬火机床各门应锁好目视、手动每班一次8传动轮运行灵活、无异声目视、手动每班一次

9冷却水空调机运行无异常目视、手动每班一次10感应器无渗漏现象目视、手动每班一次11集中润滑装置油位不能低于目视、手动每班一次

最低油线

12中频电源运行应正常目视、手动每班一次淬火机床空调机

量……。

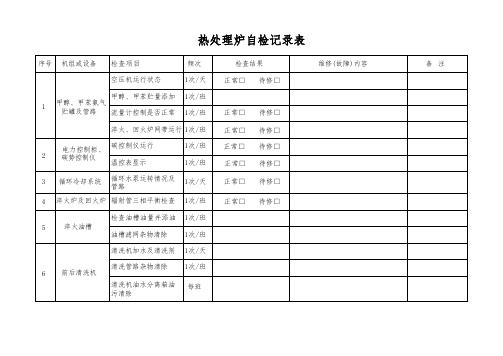

热处理炉自检记录表

序号

机组或设备

检查项目

频次

检查结果

维修(故障)内容

备注

1

甲醇、甲苯氨气贮罐及管路

空压机运行状态

1次/天

正常□待修□

甲醇、甲苯贮量添加

1次/班

流量计控制是否正常

1次/班

正常□待修□

淬火、回火炉网带运行

1次/班

正常□待修□

2

电力控制柜、碳势控制仪

碳控制仪运行

1次/班

正常□待修□

温控表显示

1次/班

正常□待修□

3

循环冷却系统

循环水泵运转情况及管路

1次/天

正常□待次/班

正常□待修□

5

淬火油槽

检查油槽油量并添油

1次/班

油槽滤网杂物清除

1次/班

6

前后清洗机

清洗机加水及清洗剂

1次/天

清洗管路杂物清除

1次/班

清洗机油水分离箱油污清除

每班

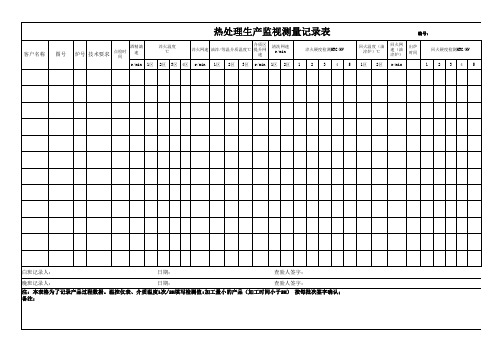

热处理淬火记录表

客户名称 图号 炉号 技术要求

点检时 间 酒精滴 速 r/min 1区 淬火温度 ℃ 2区 3区 4区 介质区 淬火网速 油淬/等温介质温度℃ 提升网 速 r/min 1区 2区 3区 r/min 清洗网速 r/min 1区 2区 1 淬火硬度检测HRC/HV 2 3 4 5 回火温度(油 淬炉)℃ 1区 2区 回火网 速(油 淬炉) r/min 出炉 时间

编号:

回火硬度检测 晚班记录人:

日期: 日期:

查验人签字: 查验人签字:

注:本表格为了记录产品过程数据。温控仪表、介质温度1次/2H填写检测值;加工量小的产品(加工时间小于2H) 按每批次签字确认; 备注:

检测人签字

QHB015 淬火回火工程检查表

确认结果 ③ ・ 量产工程时,产品品质偏差(对象:淬火范围、表面硬度、内部硬度)为工程能力Cpk=1.33以上。量产前工程时,产品品质

偏差(对象:同上)在抽取位置随机时,设备能力Cmk=1.33以上,从炉内9点测量位置 抽取时,偏差范围(R)为±3σ,Cmk=1.33以上{Cmk=(UCL-μ)/(4/3)R}。 * Cmk(考虑到偏离规格中间值的设备能力指数)是指Cpk相对包括通常4M(Material, Machine, Man, Method)等的长期波 动,在最大限度抑制设备以外的波动因素状态下制造时的工程能力,相对Cpk按±3σ计算,Cmk采用±4σ来计算。另 外,Cmk随机抽样时,原则上在数据数n=30以上,但确保n数比较困难时,最低n=10,必须根据附属资料进行σ修正。此 外,量产前工程时,可在炉内9点位置抽取时,按炉内9点位置随机抽取样数据计算。

・ 没有进行发现输入错误确认。

4

④ ・ 在连续炉时,处理途中的条件变更和输入的处理条件不完整时,有产品不能装入的防呆措施。

1

・ 在连续炉时,处理途中的条件变更和输入的处理条件不完整时,没有产品不能装入的防呆措施,但却有规定和机构(指

示灯和声音等)。

2

・ 在连续炉时,处理途中的条件变更和输入的处理条件不完整时,没有产品不能装入的防呆措施和机构(指示灯和声音

3

3 热处理作业人的资 ① ・ 热处理作业(托盘设置・条件输入等)并不是单单能作业,而是要以理解热处理的基础知识、热处理作业所需的标准和异

格

常处理规定为要件,是有资格者的指名作业。

1

・ 热处理作业并不是单单能作业,而是要以理解热处理作业所需的标准和异常处理规定为要件,是有资格者的指名作业。 2

・ 未达到2级或虽然热处理作业是有资格者的指名作业,但其资格标准不明确。

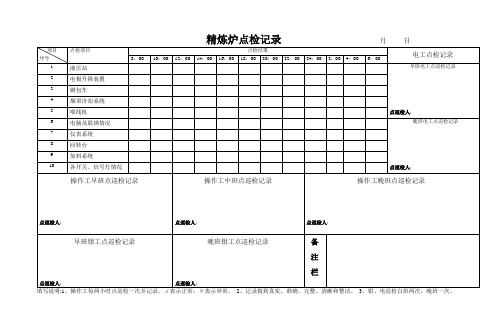

精炼炉点检记录

项目

序号

点检项目

点检结果

电工点检记录

8:00

10:00

12:00

14:00

16:00

18:00

20:00

22:00

24:00

2:00

4:00

6:00

1

液压站

早班电工点巡检记录

点巡检人:

2

电极升降装置

3

钢包车

4

烟罩冷却系统5喂线机来自6电脑及联锁情况

晚班电工点巡检记录

点巡检人:

7

仪表系统

8

回转台

9

加料系统

10

各开关、信号灯情况

操作工早班点巡检记录

点巡检人:

操作工中班点巡检记录

点巡检人:

操作工晚班点巡检记录

点巡检人:

早班钳工点巡检记录

点巡检人:

晚班钳工点巡检记录

点巡检人:

备

注

栏

填写说明:1、操作工每两小时点巡检一次并记录,√表示正常:×表示异常。2、记录做到真实、准确、完整、清晰和整洁。3、钳、电巡检白班两次,晚班一次。

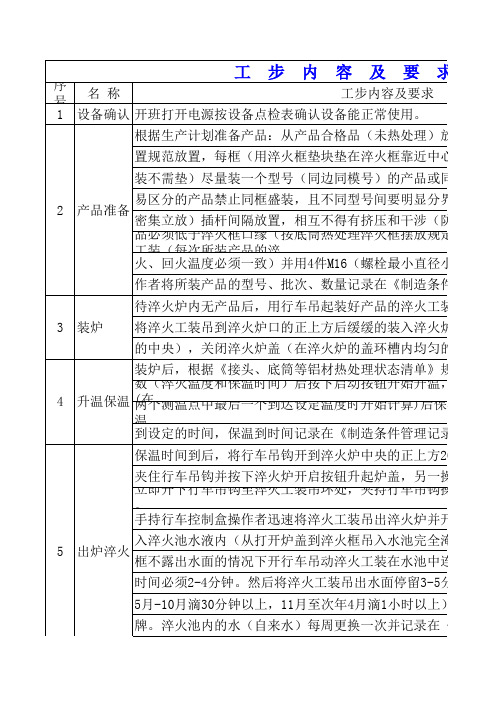

淬火作业标准表

小直径小于φ 14后更换)的螺栓锁紧。操

制造条件管理记录表》上。

淬火工装开到淬火炉旁,打开淬火炉盖,

入淬火炉(保证淬火工装位于淬火炉内腔

内均匀的放上一层硅酸铝纤维或河砂)。

清单》规定的热处理参数调整好淬火炉参

始升温,根据设置参数升温到规定温度(在

算)后保温。操作者将开始升温时间、升温

管理记录表》上。

5月-10月滴30分钟以上,11月至次年4月滴1小时以上)。并挂上

牌。淬火池内的水(自来水)每周更换一次并记录在《铝件淬火

火池内的水每淬火3炉添加一次水(保证淬火时水位低于溢流口

水滴干后,需回火的产品再装入回火炉回火,需静置的产品拆开 6 产品放置

将产品全选外观合格(不得有冷隔、裂纹、夹渣、气孔、疏松、 火出炉时间和日期)。

伤等缺陷)后装专用静置仓储笼(每层用废纸板隔开)放在规定

要

求

及要求

用。

处理)放置区转运需淬火的产品到装框位

靠近中心的位置使其倾斜装产品,扦插工

产品或同淬、回火温度的易区分产品(不

明显分界线),产品插入淬火框(喷丸件

干涉(防止挤压变形、挤压伤);所装产

摆放规定装框)。淬火框装满后装入淬火工装(每次所装产品的淬

正上方200-400处,一名操作者手持夹钳

,另一操作者手持行车控制盒推开炉盖后

车吊钩操作者迅速将其钩入淬火工装吊环。

火炉并开到淬火水池的正上方,快速的放

池完全淹没的时间小于45s),保证淬火

水池中连续的上下移动,产品在池内冷却

停留3-5分钟后调到规定位置滴干水份

时以上)。并挂上“已淬火件”标识

记录在《铝件淬火池换水记录表》上,淬

的中央),关闭淬火炉盖(在淬火炉的盖环槽内均匀的放上一层

热处理设备日常点检表

使用单位: 点检内容

车间

班组

资产编号

设备型号

班组长

检查日期 21 22 23 24 25 26 27 28 29 30 31 1 2 3 4

5 67

操作者A

操作者B

8 9 10 11 12 13 14 15 16 17 18 19 20

电气部分:1、开关灵敏可靠;2、线路固定,绝缘及接地可

2

5

题记录

3

6

检查方法 看、试、听 检查周期 每 天

重大问题 处理意见

备注:适用各类电阻炉、高、中频炉等热处理设备日常点检记录。

7

本月点检发现问题

处

8

本月维修解决问题

处

9

其

他

记录 符号

正常

异常

已修好

机 械 员:

年

月

日

1 靠;3、各操作把柄置于正确位置。

冷却系统:1、水路系统供水正常,无泄露;2、储水量达标。

2

3 润滑系统良好。

4 传动系统正常灵活,工作可靠。

记录:1、交接班情况有无确认人员签字;2、有无故障及处

5 理结果。

其它:1、设备表面及环境清洁,无掉漆现象。2、设备机件

6 齐全完整。

7

8 9

10

交班问

1

4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作业后

监查的问题火深度(●由杆身的PC500≥3.7递减至花键 杆身淬火深度5.5,花键底部淬火深度3.7。 底部的PC500≥2.5)、淬火硬度(HRC≥60)、心部硬度(HB390最大)进行了首 淬火硬度HRC62,心部硬度HB380 件检验,并保持了记录? 设备监控计量表是否进行了标定,是否有状态标识? 不合格箱 不合格箱是否已在工位旁设置,并易于作业者及时隔离不良品? 作业者是否能胜任此岗位? 是否遵守了标准作业中规定的作业顺序? 操作者 作业者是否对首件●1078.5±1尺寸进行了检验,并保持相关的记录? 是否遵守了标准作业中规定的检验频次2件/2小时,并保持相关的记录? 作业者在设备出现异常后是否对初物进行检验,并保持记录? 是否按照规定的检验频次(2件/2h)进行了检查,并保持记录? 标准作业中 计量表上有状态标识,有效期限2014.7.29 设在工位房,合适 定岗作业者孙连海操作熟练 观察作业者,操作是按作业指导书规定的顺 序进行操作 首件测量尺寸1029.02,复核后1029.04,合格 查自检记录,作业者按要求执行了检验 设备未有异常,有初物检验要求,并执行过 按控制要求频次对尺寸●1078.5±1进行了检验

●表面淬火工序监查表

监查内容 标准 作业指导书和检验指导书已在现场明示,作业者是否易于得到? 淬火机床是否进行了点检,并保持相关的记录? 1、检查感应器喷水是否堵塞。 2、水压≥3.5Kgf/cm2、温度(0℃-30℃)是否正常? 3、送电机床空载运行检查机床动作正确、监控计量表是否损坏? 4、对需加油部位是否加了润滑油? 作业前的检查 淬火机床 是否按作业指导书要求的参数进行了设定,并保持相关的记录? 工艺参数:中频电压:300-500V;直流电压:340-500V;直流电流240A-280A 检查记录 作业指导书放置在工位旁展示架上,操作者 很容易看到 1、抽查设备点检表,已按点检内容进行了 点检并有作业者和车间主任签字 水压3.8Kgf/cm2,温度12℃ 2、参数设定后并记录:中频电压:400V; 直流电压:350V;直流电流:250A

洛氏硬度计是否使用校验块进行验证,并保持了记录?标定是否在有效期内? 有验证时间和状态记录,标定有效期2014.6.20 确认后的首件是否进行了标识,并放在首件展示台? 游标卡尺是否在使用有效期内,并有验证合格标识? 针对检验员 检查硬度后零件是否作报废处理,并用红笔做好标识后放入废品箱? 作业者是否对连续监控的工艺参数进行了定时检查并保持了记录? a、中频电压:300V-500V b、直流电压:340V-500V c、直流电流:240A-280A d、旋转速度:800-850转/分钟 e、水压:≥3.5Kgf/cm2 f、冷却水温度:0℃-30℃ 不合格品处理 对不合格品是否进行了及时清理和处理? 淬火机床 是否对设备内残留的铁屑、油污及氧化皮进行了清理? 感应器喷水孔是否每周清理1次,并保持了记录 清扫机床周围所负责区域 工作环境 是否做到工完料尽场地清 改善措施 首件在展示台摆放,并有首件记录附在零件上 标定有效期2014.6.20 检查硬度后零件是否作报废处理,并用红笔 做好标识后放入废品箱 中频电压:395A;直流电压:342V;直流电 流:250A;水压3.83.5Kgf/cm2 ;冷却水温 度:14℃;旋转速度:820转/分钟 该工序未有不合格品 按设备操作指导书对设备进行了清理,并记录 有清理,并有记录 按要求清理现场 按要求清理现场 实施日 作业签名