陶瓷胶体成型工艺

陶瓷胶态注射成型技术

陶瓷胶态注射成型技术摘要:结合注射成型和凝胶注模成型技术的优点,发明了陶瓷胶态注射成型技术,实现了水基非塑性浆料的注射成型。

经过研究表明:通过调节工艺中的各项参数和添加适当的助剂,可以实现陶瓷浆料的可控固化;加入应力缓释剂调节高分子网络结构,能有效降低坯体中的内应力,制备出大尺寸陶瓷部件;利用胶态注射成型技术与设备,不仅能实现规模化大批量生产,而且产品具有较高的可靠性,具有广阔的应用前景。

关键词:胶态注射成型;水基非塑性浆料;可控固化;内应力;应力缓释剂Colloidal Injection Molding of CeramicsAbstract:Colloidal injection molding of ceramics(CIMC) is a new ceramic forming technique,which combines the advantages of gel-casting and injection molding, to achieve a non-plastic water-based slurry injection.After the study show that;all kinds of lectors which effect solidification of slurry is studied and then we can control solidification course.Internal stress of green body is also studied and large-size ceramic component can be got by adding moderator.So high performance ceramics with complex shape is manufactured by CIMC technique with high reliability,high automation and low cost.Key words:colloidal injection molding;injection molding;controllable solidification;stress;stress release agent引言随着技术的进步,高性能陶瓷以其优异的耐高温、高强度、耐磨损、耐腐蚀等性能和优点被广泛地应用于工业、国防、机械、石油、汽车、家用电器等各个领域的候选材料。

陶瓷成型技术

陶瓷成型技术摘要: 成型技术是制备陶瓷材料的一个重要环节。

陶瓷制造经历数千年历史,直到20世纪中叶因为烧结理论的创立获得了飞速发展。

上世纪七八十年代关于超细粉体制备和表征的发展,促使陶瓷工艺第二次大发展。

当前阻碍陶瓷材料进一步发展的关键之一是成型工艺技术没有突破.压力成型不能满足形状复杂性和密度均匀性的要求。

本文评述了国内外陶瓷现代成型技术,讨论了上述成型方法的基本原理和特点。

关键词:陶瓷, 成型, 技术,进展一引言成型工艺是陶瓷材料制备过程的重要环节之一,在很大程度上影响着材料的微观组织结构,决定了产品的性能、应用和价格[1]。

过去,陶瓷材料学家比较重视烧结工艺,而成型工艺一直是个薄弱环节,不被人们所重视。

现在,人们已经逐渐认识到在陶瓷材料的制备工艺过程中,除了烧结过程之外,成型过程也是一个重要环节。

在成型过程中形成的某些缺陷(如不均匀性等)仅靠烧结工艺的改进是难以克服的,成型工艺已经成为制备高性能陶瓷材料部件的关键技术,它对提高陶瓷材料的均匀性、重复性和成品率,降低陶瓷制造成本具有十分重要的意义。

本文简单回顾了陶瓷成型方法的发展及技术特点。

二成型方法1 胶态浇注成型[2]胶态浇注成型是将具有流动性的浆料制成可自我支撑形状的一种成型方法。

该法利用浆料的流动性,使物料干燥并固化后得到一定形状的成型体。

主要包括以下几种方法:①注浆成型(Slip Casting)是将浆料注入具有渗透性的多孔模具(如石膏)中,模具内部的形状即为所需要的素坯形状,利用多孔模具的毛细管力而使液体排除,从而固化。

注浆成型的模具要具有一定的强度,吸水性好,吸水速度适中。

注浆成型工艺成本低,过程简单,易于操作和控制,但成型形状粗糙,注浆时间较长,坯体密度、强度也不高。

80年代中期,人们在传统注浆成型的基础上,相继发展产生了新的压滤成型(Pressure Filtration)和离心注浆成型(Centrifugal Casting),借助于外加压力和离心力的作用,来提高素坯的密度和强度,而且几乎不需要使用有机添加剂,因而避免了注射成型中复杂的脱脂过程,但由于坯体均匀性差,因而不能满足制备高性能高可靠性陶瓷材料的要求②流延成型(Tape Casting)〔1-2〕也称带式浇注,或刀片法(Doctor-blade)。

陶瓷凝胶注模成型

凝胶注模成型工艺研究夏培(天津大学材料科学与工程学院,教育部先进陶瓷与加工重点实验室,天津300072)摘要:凝胶注模成型是一种优于传统成型工艺的先进陶瓷成型方法,为净尺寸高性能复杂形状陶瓷的制备提供了有效的技术途径。

本文对陶瓷凝胶注模成型的原理、工艺、成型体系、特点等进行了简单的概论介绍,综述了目前凝胶注模成型的研究现状、存在的问题和应用情况并展望了发展趋势。

关键词:凝胶注模;研究现状;问题与展望Study on the gel-castingXIA Pei(Key Laboratory of Advanced Ceramics and Machining Technology, Ministry of Education, college of Material Science and Engineering, Tianjin University, Tianjin300072, Tianjin, China)Abstract: Gel-casting process is an advanced manufacturing technology for ceramic forming, which is superior to the traditional one, and has provided an effective approach to prepare high performance net size ceramics with complicated shapes. The principles,procedures,forming system and character of gel-casting are simply discussed in this paper, moreover, the present research process,problems as well as applications are also included. Finally, the tendency of this technology is forecasted in a dialectical way.Key words: gel-casting; present research; problems and prospects1.引言随着当代科学技术的发展,国防、工业等技术领域对结构材料的要求越来越高,耐高温、耐腐蚀、高硬度和综合力学性能好的结构材料的开发和研究已经变得十分重要。

陶瓷凝胶注模成型技术

单体聚合程度越高,则固化后陶瓷坯体 强度越高。单体聚合的诱导期太短,无 法保证凝胶注模工艺所需的操作时间; 诱导期太长,则在固化过程中陶瓷浆体 容易产生沉降。这两种情况都会造成固 化后陶瓷坯体不均匀或产生缺陷。因而 研究时对单体聚合的速度、聚合程度的 测量及表征是十分重要的。

单体聚合的程度可以用单体聚合的转化率来表征。 单体聚合的转化率定义为:在某一反应时间f时, 已聚合的单体与初始单体的质量比,即 at=mt/m0 (1) 其中:at为单体聚合的转化率;mt为已聚合的单体 质量;mo为初始单体质量。在某一反应时间f时, 单体聚合速度R r可以用单体聚合转化率随时间变 化的快慢来表征,即 Rt=dat/dt

(2)单体和交联剂的稀溶液形成的凝胶应具 有一定的强度,这样才能起到原位定型的 作用,并能保证有足够的脱模强度。 (3)不影响浆料的流动性,若单体和交联剂 会降低浆料的流动性,那么高固相、低粘 度的陶瓷浆料就难以制备。

陶瓷粉末在三维网状聚合物中的 分布

丙烯酰胺单体聚合原理

凝胶注模成型工艺通常采用丙烯酰胺(AM)作 为有机单体;N,N’—亚甲基双丙烯酰胺 (methylene bisacry-lamide,MBAM)作为交 联剂 催化剂: N,N;四甲基乙二胺(TEMED)加速剂 引发剂;过硫酸铵 分散剂;聚丙烯酰胺作为通过单体自由基聚合 实现对陶瓷悬浮体的原位固化成型。

பைடு நூலகம்

悬浮颗粒的静电稳定机制

图3 位能E0逐渐减小

b)悬浮颗粒的(电)空间稳定机制

为了改善陶瓷浆料的流动性,提高浆料的固相 含量,一般需向陶瓷浆料中加入少量的高分子 聚合物作为分散剂。这一做法也是凝胶注模成 型工艺中制备高固相、低粘度陶瓷浆料的常用 方法。当颗粒表面吸附上有机聚合物后,其稳 定机制已不同于单一的静电稳定机制。这时稳 定的主要因素是聚合物吸附层,而不是双电层 的静电斥力。吸附的高聚合物层对颗粒稳定影 响有三点:

陶瓷原位凝固胶态成形基本原理及工艺过程

陶瓷原位凝固胶态成形基本原理及工艺过程陶瓷作为一种重要的结构和功能材料,被广泛应用于化工、冶金、电子、机械、航空、航天、生物等各个领域。

陶瓷材料成型是为了得到内部均匀和高密度的坯体,提高成型技术是制备高性能陶瓷材料的关键步骤。

不同形态的陶瓷粉体应用不同的成型方法。

如何选择适宜的成型方法,主要取决于对陶瓷材料的性能要求和陶瓷粉体的自身性质(如颗粒尺寸、分布、表面积),下面小编简要介绍几种陶瓷材料成型工艺。

陶瓷材料成型工艺主要分为胶态成型工艺、固体无模成型工艺、气相成型工艺等。

认识陶瓷材料成型工艺一、胶态成型工艺1、挤压成型挤压成型是指将陶瓷粉体、粘结剂、润滑剂等与水均匀混合,然后将塑性物料挤压出刚性模具即可得到管状、柱状、板状以及多孔柱状成型体。

挤压成型优点是:工艺过程简单、适合工业化生产。

缺点是:物料强度低、容易变形,并可能产生表面凹坑和起泡、开裂以及内部裂纹等缺陷。

挤压成型广泛应用于传统耐火材料如炉管、护套管以及一些电子材料的成型生产。

2、压延成型压延成型是指将陶瓷粉体、添加剂和水混合均匀,然后将塑性物料经两个相向转到滚柱压延,而成为板状素坯的成型方法。

压延法成型优点是:密度高,适于片状、板状物件的成型。

3、注射成型陶瓷注射成型是借助高分子聚合物在高温下熔融、低温下凝固的特性来进行成型的,成型之后再把高聚物脱除。

注射成型优点是:可成型形状复杂的部件,并且具有高的尺寸精度和均匀的显微结构。

缺点是:模具设计加工成本和有机物排除过程中的成本比较高。

目前,注射成型新技术主要有水溶液注射成型和气相辅助注射成型。

(1)水溶液注射成型水溶液注射成型采用水溶性的聚合物作为有机载体,很好的解决了脱脂问题。

水溶液注射成型技术优点是:自动化控制水平高,而且成本低。

(2)气体辅助注射成型气体辅助注射成型是把气体引入聚合物熔体中而使成型过程更容易进行。

适合于腐蚀性流体和高温高压下流体的陶瓷管道成型。

4、注浆成型注浆成型工艺是利用石膏模具的吸水性,将制得的陶瓷粉体浆料注入多孔质模具,由模具的气孔把浆料中的液体吸出,而在模具中留下坯体。

陶瓷成型工艺原理及方法

流延膜片的表征

流延膜片表怔 1) 表面特征:颗粒尺寸、粘合剂分布、团聚程度、孔

洞、裂纹(光学显微镜、电子显微镜)

2) 柔韧性:手工反复折叠 3) 强度:拉力仪 4) 厚度:测厚仪 5) 密度:阿基米德定律测量

厚 膜: 刮刀口间隙↑料浆液面↑载体线速↓料浆粘度↓

薄 膜: 相反

Hale Waihona Puke 瓷流延带的干燥开始时失重(蒸发速率保持恒定),在临界点之后开始第二个干燥阶 段,其特征是蒸发速率下降 主要的物理过程

Tape weight

Water LNT particle

1.浆料内部的液体移动到表面 2.表面溶剂挥发 3.蒸汽从接近浆料表面的区域被带走

羧酸盐:硬脂酸钠、丙烯酸共聚物 阴离子型

颗粒表面带正电的 中性或弱碱性料浆

磺酸盐:烷基磺酸钠、木质素磺酸盐 磷酸酯盐:高级醇磷酸酯二钠 硫酸酯盐:十二烷基硫酸钠 伯(仲、叔)胺盐:RNH3Cl, R(CH3)NH2X 、R(R’)2NHX 季胺盐:RN(R’)3X 砒啶盐:R(C5H5N)X 氨基酸:十二烷基氨基丙烯酸钠 甜菜碱:十八烷基二甲基甜菜碱 咪唑啉:R-[CNH(CH2)2N+]-CH2COO聚氧乙烯:脂肪醇聚氧乙烯醚

其沸点应该高于200℃

增塑剂量一般大于粘合剂,但加入塑性剂会使素坯膜的强度降低 玻璃化转变温度(Tg)就是聚合物的性能产生明显变化时的温度, 高于 这个温度聚合物转变成橡胶态, 低于这个温度聚合物转变成玻璃态。玻 璃化转变温度是高分子聚合物的特征温度之一

流延成型的粘合剂和增塑剂的选择

粘合剂 乙基纤维素 PVA PVAc+PVC PVB 塑性剂 二乙基草酸酯 甘油,三乙烯乙二醇 邻苯二甲酸二丁酯(DBP),聚乙二醇 聚乙二醇, 邻苯二甲酸二辛酯(DOP),邻苯二甲 酸二丁酯(DBP),己 烷 邻苯二甲酸二辛酯,邻苯二甲酸二丁酯, 聚乙二醇 邻苯二甲酸二丁酯,聚乙二醇,甘 油

胶态成型的工艺和原理

胶态成型的工艺和原理

胶态成型是一种材料加工技术,其工艺和原理如下:

1. 工艺:将陶瓷粉体、溶剂、粘接剂、增塑剂的混合浆料通过刮刀浇筑在一个平面基体上,均匀铺展、溶剂挥发后,形成具有一定强度和柔韧性的陶瓷坯片(生片)。

2. 原理:胶态成型利用浆料的流变学性质,在一定条件下使浆料形成稳定的悬浮体系或黏弹性胶体,再通过固化或干燥过程实现成型。

这种工艺可以使材料在分子尺度上重新排列,以达到制备高性能、高精度、高一致性产品的目的。

在胶态成型中,浆料的流变特性对成型过程和产品质量有重要影响。

了解和控制这些因素,可以提高产品性能和减少生产成本。

以上内容仅供参考,建议查阅胶态成型相关书籍获取更多专业信息。

陶瓷干压成型心得

陶瓷干压成型心得

干压成型又称模压成型,是最常用的成型方法之一。

干压成型是将经过造粒后流动性好,颗粒级配合适的粉料,装入金属模腔内,通过压头施加压力,压头在模腔内位移,传递压力,使模腔内粉体颗粒重排变形而被压实,形成具有一定强度和形状的陶瓷素坯。

1. 工艺原理

干压成型的实质是在外力作用下,颗粒在模具内相互靠近,并借助内摩擦力牢固地把各颗粒联系起来,保持一定形状。

这种内摩擦力作用在相互靠近的颗粒外围结合剂薄层上。

随着压力增大,坯料将改变外形,相互滑动,间隙减少,逐步加大接触,相互贴紧。

由于颗粒进一步靠近,使胶体分子与颗粒间的作用力加强因而坯体具有一定的机械强度。

2. 影响因素

影响干压成型的主要因素有:

粉体性质:粒度、粒度分布、流动性、含水率等;

粘结剂和润滑剂的选择;

模具设计;

压制过程中压制力、加压方式、加压速度与保压时间。

综上,如果坯料颗粒级配合适,结合剂使用正确,加压方式合理,干压法也可以得到比较理想的坯体密度。

3.干压成型的优点:

工艺简单,操作方便,周期短,效率高,便于实行自动化生产。

坯体密度大,尺寸精确,收缩小,机械强度高,电性能好。

工业陶瓷电泳沉积成型的工艺原理及过程

工业陶瓷电泳沉积成型的工艺原理及过程

随着技术的不断发展,工业陶瓷已经广泛的应用于化工、机械制造、生物医学等各个领域,并随着性能的提升逐步扩大应用范围,随之的成型工艺也越来越多,下面科众陶瓷为大家带来工业陶瓷电泳沉积成型的工艺原理及过程

1. 工业陶瓷电泳沉积成型的工艺原理

电泳沉积的基本原理是:由于分散于悬浮液中的粒子是带电的,在电场作用下必须发生定向移动,根据DLVO理论,电解质浓度的增加可以诱发胶体体系的聚沉。

在外加电场的作用下可使电极附近的电解质浓度增加,其结果相当于降低了电极附近的电位,从而使粒子在作为电极的试样表面发生絮凝。

电沉积一般不能直接使涂层与基体产生牢固地结合,通常沉积后还需要进行后续热处理来强化涂层与基体的结合力。

碳化硅陶瓷环

(1)工业陶瓷电泳沉积成型的工艺过程

电泳沉积工艺包括制备稳定的悬浮液,悬浮液中颗粒之间的相互作用,颗粒在电场下的定向运动和在电极上的沉积过程。

①制备稳定的悬浮液

制备含有原料粉体的稳定的悬浮液是电泳沉积的前提。

电泳沉积料浆的悬浮和稳定原理与注浆成型料浆及原位凝固成型料浆的稳定原理是相同的。

②电泳沉积过程

悬浮液中的固体颗粒之所以在电极上沉积,主要是由于电极附近电解质浓度升高而发生颗粒絮凝.其结果使电极附近的电位降低。

荷电的固体颗粒在电极表面发生电化学氧化还原反应,变成电中性,从而沉积在电极上而静止。

电沉积的速率对于沉积厚度的控制非常重要。

Hamaker提出了电泳沉积物质量与悬浮液的浓度、沉积时间、沉积电极表面积和沉积电场强度成正比。

陶瓷成型工艺

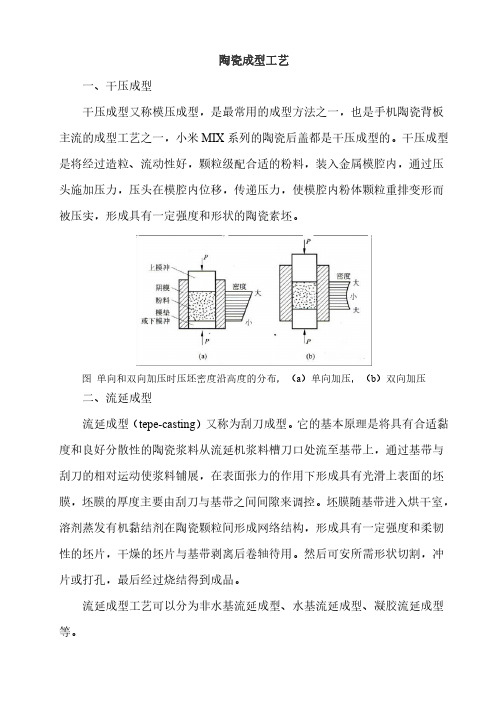

陶瓷成型工艺一、干压成型干压成型又称模压成型,是最常用的成型方法之一,也是手机陶瓷背板主流的成型工艺之一,小米MIX系列的陶瓷后盖都是干压成型的。

干压成型是将经过造粒、流动性好,颗粒级配合适的粉料,装入金属模腔内,通过压头施加压力,压头在模腔内位移,传递压力,使模腔内粉体颗粒重排变形而被压实,形成具有一定强度和形状的陶瓷素坯。

图单向和双向加压时压坯密度沿高度的分布,(a)单向加压,(b)双向加压二、流延成型流延成型(tepe-casting)又称为刮刀成型。

它的基本原理是将具有合适黏度和良好分散性的陶瓷浆料从流延机浆料槽刀口处流至基带上,通过基带与刮刀的相对运动使浆料铺展,在表面张力的作用下形成具有光滑上表面的坯膜,坯膜的厚度主要由刮刀与基带之间间隙来调控。

坯膜随基带进入烘干室,溶剂蒸发有机黏结剂在陶瓷颗粒间形成网络结构,形成具有一定强度和柔韧性的坯片,干燥的坯片与基带剥离后卷轴待用。

然后可安所需形状切割,冲片或打孔,最后经过烧结得到成品。

流延成型工艺可以分为非水基流延成型、水基流延成型、凝胶流延成型等。

流延成型制备陶瓷基片工艺包括浆料制备、流延成型、干燥、脱脂、烧结等工序,其中最关键的是浆料的制备和流延工艺的控制。

图流延成型法制备陶瓷基片的工艺流程图三、注射成型陶瓷注射成型(ceramic injection molding,CIM),是将聚合物注射成型方法与陶瓷制备工艺相结合而发展起来的一种制备陶瓷零部件的新工艺。

陶瓷注射成型的制造过程主要包括四个环节:(1)注射喂料的制备:将合适的有机载体与陶瓷粉末在一定温度下混炼、干燥、造粒,得到注射用喂料;(2)注射成型:混炼后的注射混合料于注射成型机内被加热转变为粘稠性熔体,在一定的温度和压力下高速注入金属模具内,冷却固化为所需形状的坯体,然后脱模;(3)脱脂:通过加热或其它物理化学方法,将注射成型坯体内的有机物排除;(4)烧结:将脱脂后的陶瓷素坯在高温下致密化烧结,获得所需外观形状、尺寸精度和显微结构的致密陶瓷部件。

陶瓷注浆成型工艺流程

陶瓷注浆成型工艺流程

陶瓷注浆成型是陶瓷制品生产过程中的重要环节,其工艺流程的合理性和稳定性直接影响着陶瓷制品的质量和性能。

在陶瓷注浆成型工艺中,需要经过原料准备、注浆、成型、烘干等多个环节,下面将详细介绍陶瓷注浆成型工艺的流程。

首先,原料准备是陶瓷注浆成型的第一步。

在原料准备阶段,需要将陶瓷原料进行配比,并进行搅拌混合。

通常情况下,陶瓷原料主要包括粘土、瓷石、瓷釉等,不同种类的陶瓷制品所需的原料配比也会有所不同。

在搅拌混合过程中,需要确保原料的均匀性和稳定性,以保证后续工艺的顺利进行。

其次,注浆是陶瓷注浆成型的关键环节。

在注浆过程中,需要将搅拌好的陶瓷浆料注入模具中,以形成所需的产品形状。

注浆需要控制浆料的流动速度和压力,以确保产品成型的精度和一致性。

同时,还需要注意避免浆料中的气泡和杂质,以防影响产品的质量和外观。

接下来是成型环节。

在成型过程中,需要对注浆后的产品进行振实和压实,以提高产品的密实度和强度。

成型过程中需要注意控

制振实和压实的力度和时间,以确保产品的内部结构和外观质量。

最后是烘干环节。

在烘干过程中,需要将成型后的产品进行适当的干燥处理,以去除产品中的水分。

烘干过程需要根据产品的材质和厚度来确定时间和温度,以避免产品出现开裂或变形的情况。

综上所述,陶瓷注浆成型工艺流程包括原料准备、注浆、成型和烘干四个主要环节。

在实际生产中,需要严格控制每个环节的工艺参数,以确保产品质量和生产效率。

同时,还需要根据不同产品的要求和特点,对工艺流程进行合理调整和优化,以满足市场需求和提高竞争力。

陶瓷凝胶注模成型技术

智能化

引入自动化和智能化的技 术手段,实现陶瓷凝胶注 模成型的远程监控和智能 化控制。

绿色化

发展环保型的陶瓷凝胶注 模成型材料和工艺,降低 生产过程中的环境污染。

未来研究方向

新材料体系

研究新型的陶瓷凝胶注模成型材 料,拓展其应用领域和应用范围。

工艺优化

探索更高效的陶瓷凝胶注模成型工 艺,提高产品的性能和降低生产成 本。

对未来的展望1Fra bibliotek随着科技的不断发展,陶瓷凝胶注模成型技术有 望在更多领域得到应用,如生物医疗、环保等。

2

未来,该技术的研究重点将放在提高陶瓷部件的 性能、降低生产成本、优化工艺参数等方面,以 更好地满足市场需求。

3

同时,随着环保意识的提高,开发环保型高分子 凝胶和绿色生产工艺将是未来的重要研究方向。

陶瓷凝胶注模成型技术

contents

目录

• 引言 • 陶瓷凝胶注模成型技术原理 • 陶瓷凝胶注模成型技术应用 • 陶瓷凝胶注模成型技术发展前景 • 结论

01 引言

背景介绍

01

陶瓷材料在工业领域的应用广泛 ,如高温炉、电子设备、航空航 天等。

02

传统陶瓷成型技术存在一些局限 性,如生产效率低、成本高、产 品性能不稳定等。

技术概述

陶瓷凝胶注模成型技术是一种新型的陶瓷成型技术,利用有机高分子凝胶作为载 体,将陶瓷粉体均匀分散在凝胶中,通过注模、固化、脱模等工序制备出形状复 杂的陶瓷部件。

该技术具有操作简便、生产效率高、成本低、产品性能优异等优点,在陶瓷领域 具有广阔的应用前景。

02 陶瓷凝胶注模成型技术原 理

凝胶注模成型原理

高经济效益。

05 结论

技术总结

陶瓷凝胶注模成型技术是一种先进的陶瓷成型技术,它利用高分子凝胶作为载体,将陶瓷浆料注入模 具中,通过固化、干燥和烧成等工艺过程,制备出高性能的陶瓷部件。

【精品文章】一分钟了解陶瓷材料胶态成型方法

一分钟了解陶瓷材料胶态成型方法

陶瓷材料尤其是高性能陶瓷具有高强度、高硬度、耐高温、抗氧化等一系列优异性能,故而在航空航天、新材料、电子、生物工程等方面具有很好的应用前景。

陶瓷材料成型过程不但容易产生缺陷,而且很难通过后续工艺得以弥补;因此对陶瓷成型工艺环节的控制对于整个陶瓷材料的制备至关重要。

1.注浆成型

注浆成型是指泥浆注入具有吸水性能的模具中而得到坯体的一种成型方法。

适于形状复杂、薄的、体积较大且尺寸要求不严的制品。

注浆成型后的坯体结构较均匀,但含水量大,干燥与烧成收缩大。

其中注浆成型包括空心注浆、实心注浆、真空注浆以及离心注浆等。

1.1空心注浆

空心注浆指采用的石膏模没有型芯,故亦称单面注浆。

适于薄壁类小型坯件的成型。

图1为空心注浆成型示意图。

图1 空心注浆示意图

1.2实心注浆

实心注浆是将泥浆注入带有型芯的模型中,泥浆在外模与型芯之间同时向两侧脱水,浆料需不断补充,直至硬化成坯,亦称双面注浆。

图2 为实心注浆示意图。

图2 实心注浆示意图

1.3真空注浆

真空注浆是利用在模型外抽取真空或将紧固的模型放入负压的空气中,。

陶瓷注塑成型工艺介绍

陶瓷注塑成型工艺介绍引言:陶瓷注塑成型工艺是一种常用于制造复杂形状陶瓷制品的方法。

它结合了注塑成型和陶瓷材料的特性,能够生产出高精度、高强度的陶瓷制品。

本文将介绍陶瓷注塑成型的原理、工艺流程以及应用领域。

一、原理:陶瓷注塑成型是将陶瓷粉末与有机物质(如聚乙烯醇)混合,形成可塑性较好的糊状物料。

然后,将糊状物料注入注塑机的料斗中,通过高温高压的作用,使其在模具中形成所需的形状。

最后,通过烧结过程,将有机物质燃尽,使陶瓷粉末结合成致密的陶瓷制品。

二、工艺流程:1. 原料准备:选择适合的陶瓷粉末和有机物质,并按照一定比例混合均匀。

2. 糊化:将混合后的原料与适量的水混合,形成糊状物料。

3. 注塑成型:将糊状物料注入注塑机的料斗中,通过高温高压的作用,使其在模具中形成所需的形状。

4. 烧结:将注塑成型后的陶瓷制品放入烧结炉中,进行高温烧结,使陶瓷粉末结合成致密的陶瓷制品。

5. 表面处理:根据需要,对陶瓷制品进行抛光、喷涂等表面处理工艺。

三、应用领域:陶瓷注塑成型工艺广泛应用于以下领域:1. 电子器件:陶瓷注塑成型可以制造出高精度、高绝缘性能的电子器件,如陶瓷基板、陶瓷封装等。

2. 汽车工业:陶瓷注塑成型可以制造出高强度、高耐磨性的汽车零部件,如陶瓷刹车片、陶瓷活塞环等。

3. 医疗器械:陶瓷注塑成型可以制造出生物相容性好、耐腐蚀性能强的医疗器械,如人工关节、牙科种植体等。

4. 能源领域:陶瓷注塑成型可以制造出高温、耐腐蚀的能源设备,如陶瓷燃烧器、陶瓷热交换器等。

结论:陶瓷注塑成型工艺是一种重要的陶瓷制造方法,它能够满足复杂形状、高精度、高强度的陶瓷制品需求。

随着技术的不断进步,陶瓷注塑成型工艺在各个领域的应用将会越来越广泛。

相信在不久的将来,陶瓷注塑成型将为我们带来更多的惊喜和突破。

陶瓷注浆成型工艺流程

陶瓷注浆成型工艺流程陶瓷是一种古老而又精美的艺术品,它经历了千百年的发展,如今已成为人们生活中不可或缺的一部分。

陶瓷制品的制作过程中,注浆成型是其中非常重要的一个环节。

本文将为您介绍陶瓷注浆成型的工艺流程。

首先,我们需要准备好原料。

陶瓷制品的原料主要包括粘土、瓷石、石英、长石等。

这些原料需要经过混合、研磨等工序,最终形成适合注浆成型的陶瓷浆料。

接下来,是模具的制作。

模具是用来给陶瓷制品定型的工具,通常由石膏或硅胶制成。

制作模具需要根据设计图纸,将模具分割成若干个部分,然后用模具胶将其粘合在一起,最终形成完整的模具。

然后,是注浆成型的过程。

首先,将准备好的陶瓷浆料倒入模具中,然后用振动台将浆料振实,以确保模具内部充满浆料并且没有气泡。

接着,将模具放置在震动台上,震动台会以一定的频率和幅度进行震动,使得浆料在模具内部均匀分布并且排除气泡。

经过一定时间的震动,浆料逐渐凝固成型,最终形成陶瓷制品的初步形态。

随后,是脱模和修整。

经过一定时间的凝固,陶瓷制品可以从模具中取出,但此时制品还不完整,需要经过修整工序。

通常会使用刀具对制品进行修整,去除多余的浆料和修复表面的瑕疵,最终使制品达到设计要求的形态和质量。

最后,是烧制工序。

经过注浆成型和修整后的陶瓷制品需要进行烧制,以使其达到一定的硬度和耐用性。

烧制的温度和时间需要根据具体的陶瓷材料和制品设计要求来确定,一般来说,烧制温度在1000℃以上,时间在几小时到几十小时不等。

综上所述,陶瓷注浆成型是陶瓷制品制作过程中非常重要的一个环节。

通过精心的原料准备、模具制作、注浆成型、脱模修整和烧制工序,我们可以制作出各种精美的陶瓷制品,为人们的生活增添更多的艺术和美感。

希望通过本文的介绍,您对陶瓷注浆成型工艺流程有了更深入的了解。

简述陶瓷注浆成型的过程

简述陶瓷注浆成型的过程一、引言陶瓷注浆成型是一种重要的陶瓷成型工艺,它是指将陶瓷粉末和液体粘结剂混合后,在模具内进行注浆成型,然后经过干燥和烧结等工艺步骤,最终制成各种形状的陶瓷制品。

本文将从原料准备、注浆成型、干燥和烧结等方面详细介绍陶瓷注浆成型的过程。

二、原料准备在进行陶瓷注浆成型之前,需要准备好一定比例的陶瓷粉末和液体粘结剂。

通常情况下,陶瓷粉末可以选择氧化铝、氧化锆、碳化硅等材料,并且需要对其进行筛分处理以保证其颗粒大小均匀。

液体粘结剂可以选择有机胶水或者无机胶水等材料,并且需要根据具体情况调整其比例以保证混合后的浆料流动性适中。

三、注浆成型1. 模具设计:在进行注浆成型之前,需要根据所需制品形状设计相应的模具。

通常情况下,模具可以选择金属或者硅胶等材料制作,其内部需要具有所需制品的形状和尺寸。

2. 浆料混合:将陶瓷粉末和液体粘结剂混合后,需要进行搅拌处理以保证其均匀性。

通常情况下,可以选择机械搅拌或者手动搅拌等方式进行。

3. 注浆成型:将混合后的浆料注入到模具内部,然后通过震动或者压实等方式使浆料充分填充模具内部。

在注浆成型过程中需要注意控制注浆速度和压力,以保证制品质量。

四、干燥在完成注浆成型之后,需要将制品取出并进行干燥处理。

通常情况下,可以选择自然风干或者烘干等方式进行。

在干燥过程中需要注意控制温度和湿度,以避免制品出现开裂等问题。

五、烧结在完成干燥之后,需要将制品进行烧结处理。

通常情况下,可以选择电子束烧结、高温气氛固相反应等方式进行。

在烧结过程中需要注意控制温度和时间,以保证制品的致密性和强度。

六、总结陶瓷注浆成型是一种重要的陶瓷成型工艺,其过程包括原料准备、注浆成型、干燥和烧结等步骤。

在进行注浆成型时需要注意控制浆料比例、注浆速度和压力等因素,以保证制品质量。

在干燥和烧结过程中需要注意控制温度和湿度等因素,以避免制品出现开裂等问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

点击添加相关标题文字

ADD RELATED TITLE WORDS

范德华力,静电力可用 相关函数公式计算

静电力可以通过在悬浮的陶瓷 颗粒的表面上产生足够大的相 同电荷来控制水性胶体系统的 稳定性。

空间稳定化提供了一种控制胶体稳定 性的替代途径,可用于水性和非水性 体系。在该方法中,利用吸附的有机 分子(通常是聚合物)来诱导空间排 斥。为了有效,吸附层必须具有足够 的厚度和密度,以克服颗粒之间的 vdW吸引力并防止桥接絮凝。这些物 种应牢固锚固,以避免在颗粒碰撞过 程中解吸

2011年7月,英国研究人员开发出世界上第一台3D巧克力打印机。 2011年8月,南安普敦大学的工程师们开发出世界上第一架3D打印的飞机。 2012年11月,苏格兰科学家利用人体细胞首次用3D打印机打印出人造肝脏组织。 [5] 2013年10月,全球首次成功拍卖一款名为“ONO之神”的3D打印艺术品。 2013年11月,美国德克萨斯州奥斯汀的3D打印公司“固体概念”(SolidConcepts)设计 制造出3D打印金属手枪。 [6] 2018年8月1日起,3D打印枪支将在美国合法,3D打印手枪的设计图也将可以在互 联网上自由下载。 [7] 2018年12月10日,俄罗斯宇航员利用国际空间站上的3D生物打印机,设法在零重力 下打印出了实验鼠的甲状腺

汇报人:好素材铺Report Person: 好素材铺

主要胶体系统

ADD RELATED TITLE WORDS

粘土 - 水系统 当悬浮在极性溶剂如水中时,粘土颗粒具有通常由带负电的面和带正电的边缘 组成的板状形态。这些颗粒容易经历阳离子交换反应,溶胀,吸附,甚至有机 物质的嵌入,以改变它们的表面电荷,化学和晶体结构.粘土基陶瓷的加工具

有固有的塑性特性,可提供出色的成型能力

接凝固铸造和添加剂制造

陶瓷胶体成型回顾及发展

1986年,美国科学家Charles Hull开发了第一台商业3D印刷机。 1993年,麻省理工学院获3D印刷技术专利。 1995年,美国ZCorp公司从麻省理工学院获得唯一授权并开始开发3D打印机。 2005年,市场上首个高清晰彩色3D打印机Spectrum Z510由ZCorp公司研制成功。 2010年11月,美国Jim Kor团队打造出世界上第一辆由3D打印机打印而成的汽车Urbee 问世。 [3] 2011年6月6日,发布了全球第一款3D打印的比基尼。

1986年,美国科学家Charles Hull开发了第一台商业3D印刷机

胶体成型发展

公元时期

1700年代和19世纪

公元前7000年的手工陶器 3500年的手抛陶器

传统成型方法:粉浆浇铸,挤出, 过滤压榨和干压

21世纪 20世纪初期

了解粘土基体系的行为和 陶瓷晶体结构的特征。

开发了悬浮胶体 相互作用模型的 理论框架

胶体成型工艺未来发展趋势

挑战及方向

必须调整颗粒间力,悬浮液流变性,固结和 干燥行为,以获得给定应用的最佳微观结构。

目标

1.制造具有不同组成的光滑球形胶体探针

2.提供设计功能性分散剂所需的知识库,所述功能性分散剂产生陶瓷加工所需的目标胶 体稳定性

3进一步理解粘弹性,处理强度(即脱模),干燥行为和衍生自胶体凝胶和胶体填充有 机凝胶的组件的网络强度之间的关系。

总结 通过这段时间的文献阅读,积累了一些专业词汇,了解了一 些相关专业知识以及相关领域的发展。

文献阅读过程中的主要问题: 1.专业词汇的积累还不够 2.专业知识还比较薄弱,很多较深的内容看不懂

感谢聆听 批评指导

MECHANICAL ELECTRICAL PPT GENERAL LATHE INDUSTRY

悬浮液制备的几点要求

1.稳定性,避免在固结阶段陶瓷颗粒的离析和沉淀; 2.低粘度,允许流动和充模; 3.均匀性,确保均匀的胚体,高颗粒填料,将导致致密烧结材 料;

4.分散状态,颗粒以“个体”的形式存在。微粒,无团聚和聚集

,以尽量减少绿色身体的缺陷。

固结机理

(A)过滤-滑移铸造 (B)流延铸造 (C)凝胶铸造 (D)冷冻铸造 (E)其他技术,如电泳沉积,旋涂,压力铸造,直

塑料系统

用于陶瓷悬浮液,作为高级陶瓷部件的原料。这可以通过掺入有机

加工添加剂,例如聚合物和增塑剂来实现。脱脂困难

各种粒间力量

胶体稳定性

胶体稳定性由总粒间势能Vtotal决定,其可表示为:

Vtotal=Vvdw+Velec+Vsteric+Vstructural

其中VvdW是由于粒子之间的长程范德华相互作用而具有吸引 力的势能。 Velec为相似电荷粒子表面之间的静电相互作用产生的排斥势 能。 Vsteric由吸附涂层的粒子表面之间的空间相互作用产生的排斥 势能。 Vstructural为溶液中存在非吸附物质而产生的势能。

3D打印之陶瓷3D打印

汇报人:李林

目录 CONTENTS

什么是3D打印?

3D打印的发展史以及现状 陶瓷3D打印技术的基本知识 陶瓷3D打印的前景与挑战

什么是3D打印?

基本步骤:

STEP 1

STEP 2

STEP 3

STEP 4

固结成所需要的组分形状

除去溶剂相

致密化