铸造铝合金_力学性能

铸造铝合金力学性能

铸造铝合金力学性能铝合金的力学性能与其合金分类、铸造方法、热处理状态等因素有关。

合金代号是由“ZL”和三个数字组成,其中第一位数字表示合金系列,第二、三位数字表示顺序号。

优质合金在代号后附加字母“A”。

铸造方法有砂型、金属型和熔模铸造。

热处理状态包括铸态、人工时效、退火、固溶处理加自然时效、固溶处理加人工时效和稳定化处理。

不同的热处理状态可提高合金的强度、硬度、塑性和抗腐蚀性能。

铝硅系铸造铝合金的力学性能如下表所示:合金牌号为ZAlSi7MgZL101、ZAlSi7MgAZL101A、ZAlSi12ZL102和ZAlSi9MgZL104,铸造方法包括砂型、金属型和熔模铸造,热处理状态包括铸态、人工时效、退火、固溶处理加自然时效、固溶处理加人工时效和稳定化处理。

其中,ZAlSi7MgAZL101A在代号后附加字母“A”,表明是优质合金。

不同的铸造方法和热处理状态对合金的力学性能有影响,需要根据具体情况选择合适的工艺。

抗拉强度Rm/MPa、伸长率A/%、布氏硬度HBW是衡量合金材料性能的重要指标。

以下是各种合金状态下的性能参数:合金牌号合金代号铸造方法合金状态抗拉强度Rm/MPa 伸长率A/% 布氏硬度HBWZAlSi5Cu1Mg ZL105J SB、RB、KB F 155 2 50ZAlSi5Cu1Mg AZL105A S、R、K T2 135 2 45ZAlSi8Cu1Mg ZL106 JB SB、RB、KB T4 185 4 50ZAlSi7Cu4 ZL107 SB S T4 175 4 50ZAlSi12Cu2Mg ZL108 J ZAISi12Cu1Mg INil T5 205 2 50ZAlSi12Cu1Mg INil ZL109 J T5 195 2 60ZAlSi5Cu6Mg ZL110 S ZAISi5Cu6Mg T5 195 2 60ZAlSi9Cu2Mg ZL111 SB SB、R、K T6 225 2 60ZAlSi5Zn1Mg ZL115 J T7 195 1 65ZAlSi5Cu1Mg ZL116 S T8 245 4 70ZAlSi7Cu2Mg - - - 165 - -ZAlSi8MgBe ZL116 J - - 245 2 60ZAlSi7Cu2Mg - - - - 125 - 70通过表格可以看出,不同合金状态下的性能参数有所差异。

国标铸造铝合金

国标铸造铝合金

国标铸造铝合金指的是符合国家标准的铸造铝合金材料。

铸造铝合金是以铸造方法生产,并在有凝固过程中已获得所需性能和组织的铝合金。

铸造铝合金按化学成分可分为铝硅系、铝铜系、铝镁系和铝锌系等。

铸造铝合金具有优良的铸造性能,可加工成形状复杂的零件,特别是具有优良的抗蚀性能和低的密度,在民用和航空航天工业中获得广泛应用。

在国标铸造铝合金中,有一些常见的牌号,如ZL101、ZL102、ZL104、ZL106、ZL108、ZL111等。

这些牌号代表了不同的化学成分和性能特点,适用于不同的应用场景。

例如,ZL101铝合金具有较高的强度和耐蚀性,适用于制造受力零件和一般机械零件;ZL102铝合金具有中等强度和良好的铸造性能,适用于制造形状复杂、壁薄的铸件;ZL104铝合金具有高的力学性能和耐蚀性,适用于制造要求高强度和耐蚀性的零件。

除了化学成分和性能特点外,国标铸造铝合金还有严格的生产工艺和质量要求。

在生产过程中,需要控制合金元素的含量、熔炼温度、浇注速度等参数,以确保铸件的质量和性能。

此外,国标铸造铝合金还需要进行各种检测和测试,如力学性能测试、化学成分分析、金相组织检查等,以确保其符合国家标准和客户要求。

铸造A356铝合金的拉伸性能及其断口分析

铸造A356铝合金的拉伸性能及其断口分析冉广,周敬恩,王永芳(西安交通大学金属材料强度国家重点实验室,陕西西安710049)摘要:研究了铸造A356-T6铝合金板不同位置处的拉伸性能。

采用扫描电子显微镜和光学显微镜对拉伸断口及断口纵剖面的组织形貌进行了观察分析。

试验结果表明,铸造A356一T6铝合金的拉伸屈服强度随离浇道口平面距离的增加而减小,断裂强度则是先减小然后再增大,而延伸率随高度变化不明显。

铸造A356-T6铝合金的平均屈服强度、断裂强度、延伸率和断面收缩率分别为2l6.64 MPa,224 MPa,1.086%和0.194%。

断口分析表明拉伸断口的表面分布着杂质、孔洞、铸造缩孔和氧化膜等缺陷,断口表面也存在开裂的由碳、氧、铁、镁、铝和硅元素形成的复合粒子。

铸造A356-T6铝合金在拉伸过程中,裂纹萌生于共晶硅粒子与基体结合处,并沿枝晶胞之间的共晶区域进行扩展,当前进的裂纹遇到取向不一致的共晶硅粒子时,裂纹将截断共晶硅粒子。

铸造A356-T6铝合金拉伸断裂方式为沿胞(即穿晶)断裂的准解理断。

关键词:铸造A356铝合金:A1-7%Si-0.4Mg;拉伸性能;断裂机制:断口形貌中图法分类号:TG 146.2 l 文献标识码:A文章编号:1002一l85X(2006)10一l620—05Abstract:The cast A356 aluminum alloy plate produced by precision sand(chemical bonded)process was heat treated by T6 technology. Tensile properties in diferent locations of cast A356-T6 aluminum alloy plate were studied.The fractography and its longitudinal surface were examined and analyzed by optical microscope(OM),scanning electric microscope(SEM)and energy spectrum analysis(ESA).The results show that the yield strength of cast A356-T6 aluminum alloy decreases with increasing of the distance from the inner gate plane, but the tensile strength firstly decreases and then increases with increasing of the distance.The elongation variation with the distance is not obvious.The average values of yield strength(o-0 2),tensile strength(o-b),elongation( and reduction in area (%)of A356-T6 alloy are 2 1 6.64 M Pa,224 M Pa,1.086% and 0.1 94%,respectively.The inclusions,pores,shrinkage porosities and oxide film were observed in fracture surface.And the fracture particle combined by C,O,Fe,M g,AI and Si elements was also observed in some tensile fracture surface.During the tensile testing,the cracks initiated from the interface between eutectic silicon and aluminum matrix,and propagated along eutectic region around the dendritic cel1.The tensile fracture m echanism of cast A356-T6 aluminum alloy is quasi-cleavage feature of trangranular model(along the cell fracture).Key words:cast A356 aluminum alloy;AI-7%Si-0.4M g;tensile properties;fracture mechanism;fractography1前言铸造铝合金由于具有优异的铸造性能,良好的耐腐蚀性,高的强重比和铸件制造成本低,能够近终成型等特点,在汽车和航空工业上得到了日益广泛的应用[1-4],其中A1.Si7.Mg(A356)铸造铝合金通常用来制备汽车气缸盖及发动机滑块构件[5]。

铸造高强铝合金的焊接性能

铸造高强铝合金的焊接性能ZL~107A铸造铝合金是Al~Si~Cu系铸造高强铝合金。

经T5状态热处理后强度可达σb=420~470MPa.在制造大型、高强、复杂关键的工程结构出现缺陷时需要补焊。

其焊缝亦要求和母材等强度。

因ZL~107A系在ZL~107基础上通过添加多元微量元素合金化而成,对ZL~107A铸造合金的成分、组织、性能及焊接工艺进行了研究。

随着现代工程结构向大型、复杂、高强度发展,优质铝合金铸件应用日益增多。

对铝合金的综合性能提出了更高的要求。

它集中体现在要求具有较高力学性能的同时,又要具有优异的铸造性能。

Al-Si-Cu系铸造铝合金结合了Al-Cu 系合金力学性能好和Al-Si系铸造铝合金铸造性能好的优点,因而一直是铸造高强铝合金的研究重点。

美国的BAE354,前苏联的B124均属Al-Si-Cu系高强铸造铝合金,具有优异的力学性能和良好的铸造性能。

我国的ZL-107亦属此系合金。

ZL-107中含Cu量较高,故合金的性能还有潜力可挖。

通过添加Mg、Zn、Cu、Ti等多种微量元素对合金进行综合强化,获得了一种铸造高强铝合金ZL-107A.合金性能由原来的σb=280~320MPa,σ0.2=210~230MPa,δs=3%~4%分别提高到σb=420~470MPa,σ0.2=325~390MPa,δs=4%~6%,从而使该合金在现代大型、复杂铝合金铸件的生产上获得应用。

但是,该种合金的可焊性如何,需要通过焊接工艺进行检验。

1 合金的成分合金的成分如表1所示。

将试件预热到200~250℃,采用较小电流以待焊处表面刚出现发亮的液斑时填入焊丝熔滴,待熔滴刚润湿焊缝时即将焊缝处电弧向前移动。

这样焊的结果是熔池凝固速度快。

晶粒较细,有利于提高焊缝的机械性能。

这种焊接工艺采用的电流约为180A左右。

从母材的成分看来,该系Al-Si-Cu合金,Si和Cu对焊接性无不利影响。

而Mg含量在0.1%~0.2%之间,其含量较小,也对焊接性影响不大。

铝合金 AC7A-对照中国牌号

铝合金AC7A【1】根据标准JIS H 5202-1992AC7A化学成分(质量分数,%)铝(Al) 余量铜(Cu)≤0.10硅(Si)≤0.20镁(Mg)3.6~5.5锌(Zn)≤0.15铁(Fe)≤0.25锰(Mn)≤0.6镍(Ni)≤0.05钛(Ti)≤0.20铅(Pb)≤0.05锡(Sn)≤0.05铬(Cr)≤0.15【力学性能】AC7A铸造铝合金(金属型)抗拉强度/MPa不小于:210伸长率/%不小于:12以上布氏硬度HB(10/500):约60AC7A铸造铝合金(砂型)抗拉强度/MPa不小于:140以上伸长率/%不小于:6以上布氏硬度HB(10/500):约50【特性及用途】AC7A(含镁3.5%~5%)合金的耐蚀性,特别是对海水的耐蚀性好,容易进行阳极氧化而得到美观的薄膜。

在铝镁系合金中,它是伸长率最大、切削性也好的合金。

但熔化、铸造比较困难。

AC7A铝合金耐腐蚀、韧性、阳极化性能好,铸造性能差,用于架线、配件船舶零件、把手、雕刻坯料、办公器具及飞机电器安装用品等。

相当于中国的ZL302[2]ZL302的化学成分【3】:Si 0.8-1.3%,Mg 4.5-5.5%,Mn 0.1-0.4%,其余为Al,杂质:(不大于%)S 0.5,Cu 0.1,Zn 0.2,Ti 0.2砂型铸造杂质总量为0.7.【1】铝合金AC7A 百度-百科/view/3346416.html【2】铸造铝中外牌号对照/view/50b7513283c4bb4cf7ecd11e.html 【3】铸造有色合金及其熔炼p260国防科技出版社1982年。

铸造铝合金热处理质量缺陷及其消除与预防

铸造铝合金热处理质量缺陷及其消除与预防铝合金铸件热处理后常见的质量问题有:力学性能不合格、变形、裂纹、过烧等缺陷,对其产生原因和消除与预防方法分述如下。

〔1〕力学性能不合格通常表现为退火状态伸长率〔6 5〕偏低,淬火或时效处理后强度和伸长率不合格。

其形成的原因有多种:如退火温度偏低、保温时间缺乏,或冷却速度太快;淬火温度偏低、保温时间不够,或冷却速度太慢〔淬火介质温度过高〕;不完全人工时效和完全人工时效温度偏高,或保温时间偏长;合金的化学成分出现偏差等。

消除这种缺陷,可采取以下方法:再次退火,提高加热温度或延长保温时间;提高淬火温度或延长保温时间,降低淬火介质温度;如再次淬火,则要调整其后的时效温度和时间;如成分出现偏差,则要根据具体的偏差元素、偏差量,改变或调整重复热处理的工艺参数等。

〔2〕变形与翘曲通常在热处理后或随后的机械加工过程中,反映出铸件尺寸、形状的变化。

产生这种缺陷的原因是:加热升温速度或淬火冷却速度太快〔太剧烈〕;淬火温度太高;铸件的设计构造不合理〔如两连接壁的壁厚相差太大,框形构造中加强筋太薄或太细小〕;淬火时工件下水方向不当及装料方法不当等。

消除与预防的方法是:降低升温速度,提高淬火介质温度,或换成冷却速度稍慢的淬火介质,以防止合金产生剩余应力;在厚壁或薄壁部位涂敷涂料或用石棉纤维等隔热材料包覆薄壁部位;根据铸件构造、形状选择合理的下水方向或采用专用防变形的夹具;变形量不大的部位,则可在淬火后立即予以矫正。

〔3〕裂纹表现为淬火后的铸件外表用肉眼可以看到明显的裂纹,或通过荧光检查肉眼看不见的微细裂纹。

裂纹多曲折不直并呈暗灰色。

产生裂纹的原因是:加热速度太快,淬火时冷却太快〔淬火温度过高或淬火介质温度过低,或淬火介质冷却速度太快〕;铸件构造设计不合理〔两连接壁壁厚差太大,框形件中间的加强筋太薄或太细小〕;装炉方法不当或下水方向不对;炉温不均匀,使铸件温度不均匀等。

消除与预防的方法是:减慢升温速度或采取等温淬火工艺;提高淬火介质温度或换成冷却速度慢的淬火介质;在壁厚或薄壁部位涂敷涂料或在薄壁部位包覆石棉等隔热材料;采用专用防开裂的淬火夹具,并选择正确的下水方向。

几种铸造铝合金的铸造性能及力学性能分析

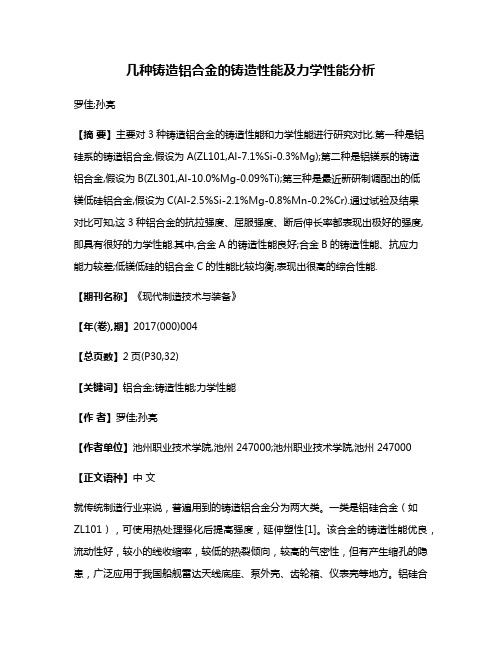

几种铸造铝合金的铸造性能及力学性能分析罗佳;孙亮【摘要】主要对3种铸造铝合金的铸造性能和力学性能进行研究对比.第一种是铝硅系的铸造铝合金,假设为A(ZL101,Al-7.1%Si-0.3%Mg);第二种是铝镁系的铸造铝合金,假设为B(ZL301,Al-10.0%Mg-0.09%Ti);第三种是最近新研制调配出的低镁低硅铝合金,假设为C(Al-2.5%Si-2.1%Mg-0.8%Mn-0.2%Cr).通过试验及结果对比可知,这3种铝合金的抗拉强度、屈服强度、断后伸长率都表现出极好的强度,即具有很好的力学性能.其中,合金A的铸造性能良好;合金B的铸造性能、抗应力能力较差;低镁低硅的铝合金C的性能比较均衡,表现出很高的综合性能.【期刊名称】《现代制造技术与装备》【年(卷),期】2017(000)004【总页数】2页(P30,32)【关键词】铝合金;铸造性能;力学性能【作者】罗佳;孙亮【作者单位】池州职业技术学院,池州 247000;池州职业技术学院,池州 247000【正文语种】中文就传统制造行业来说,普遍用到的铸造铝合金分为两大类。

一类是铝硅合金(如ZL101),可使用热处理强化后提高强度,延伸塑性[1]。

该合金的铸造性能优良,流动性好,较小的线收缩率,较低的热裂倾向,较高的气密性,但有产生缩孔的隐患,广泛应用于我国船舰雷达天线底座、泵外壳、齿轮箱、仪表壳等地方。

铝硅合金对海水腐蚀抗性较差,即便涂了防腐漆,也容易产生不规律的点片腐蚀。

另一类则是铝镁合金(如ZL301)对海水具有较强的抗腐蚀性能,铸造性能相对较差,且存在应力腐蚀倾向。

这两类铸造铝合金均不能满足舰船某些构件的应用需要。

因此,研制一种新型铸造铝合金,使其铸造工艺性能、力学性能及耐蚀性(包括抗应力腐蚀性能)等综合性能良好,满足舰船用铸造合金的要求,具有重大的国防意义[2]。

试验材料为A(ZL101,Al-7.1%Si-0.3%Mg)、B(ZL301,Al-10.0%Mg-0.09%Ti)及新近研制开发的低镁低硅铝合金C(Al-2.5%Si-2.1%Mg-0.8%Mn-0.2%Cr),均为砂型铸造[3],分别通过细砂铸件铸造铝合金板试验,浇注温度为750℃。

铸造铝合金力学性能

SB

F

165

2

65

SB

T6

245

2

90

J

F

195

2

70

J

T6

275

100

ZAISi12Cu2Mgl

ZL108

J

Tl

195

——

85

J

T6

255

——

90

ZAISi12CulMgINil

ZL109

J

T1

195

90

J

T6

245

——

100

ZAISi5Cu6Mg

ZL110

S

F

125

——

80

J

F

155

——

铸造铝合金的力学性能

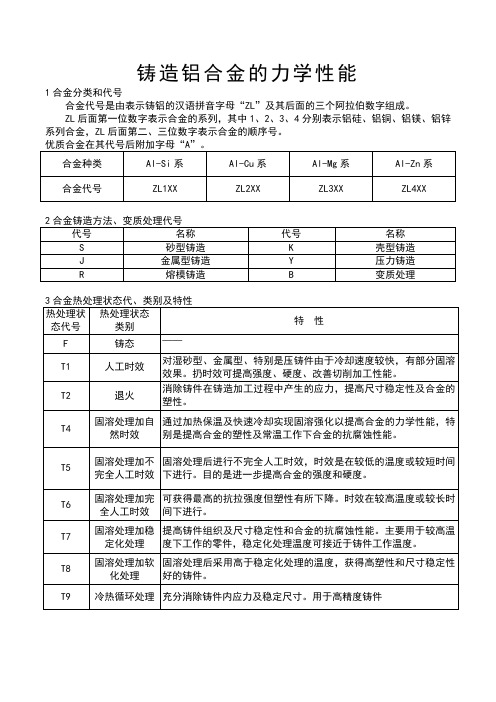

1合金分类和代号

合金代号是由表示铸铝的汉语拼音字母“ZL”及其后面的三个阿拉伯数字组成。

ZL后面第一位数字表示合金的系列,其中1、2、3、4分别表示铝硅、铝铜、铝镁、铝锌系列合金,ZL后面第二、三位数字表示合金的顺序号。

优质合金在其代号后附加字母“A”。

合金种类

Al-Si系

Al-Cu系

T2

退火

消除铸件在铸造加工过程中产生的应力,提高尺寸稳定性及合金的塑性。

T4

固溶处理加自然时效

通过加热保温及快速冷却实现固溶强化以提高合金的力学性能,特别是提高合金的塑性及常温工作下合金的抗腐蚀性能。

T5

固溶处理加不完全人工时效

固溶处理后进行不完全人工时效,时效是在较低的温度或较短时间下进行。目的是进一步提高合金的强度和硬度。

T9

冷热循环处理

充分消除铸件内应力及稳定尺寸。用于高精度铸件

如何提升Al-Si铸造合金的力学性能

作业1:请采用分析与综合的方法,谈谈如何提高近共晶Al-Si铸造合金的力学性能?答:先从以下几个方面进行分析(1)Al的性能。

铝是一种银白色轻金属,它的密度很小,仅为2.7 g/cm3;铝比较软,但可制成各种铝合金,如硬铝、超硬铝、防锈铝、铸铝等;铝有较好的延展性,它的延展性仅次于金和银;耐低温,铝在温度低时,它的强度反而增加而无脆性;铝的弹性模量为70Gpa,泊松比为0.33。

(2)Si的性能。

硅硬而有金属光泽,它的密度为2.32-2.34 g/cm3;单晶硅(100)的弹性模量为140~150GPa;高纯的单晶硅是重要的半导体材料,在单晶硅中掺入微量的第IIIA 族元素,可形成p型硅半导体,掺入微量的第VA族元素,可形成n型半导体;硅有机化合物是一种多功能材料,被广泛运用。

(3)铸造合金的概念。

适于熔融状态下充填铸型获得一定形状和尺寸铸件毛坯的合金称为铸造合金,因此这种合金需要一定的铸造性能——较好流动性,较小收缩性、偏析和吸气性。

(4)优良铸造性能对铸造合金的力学性能的影响。

在铸造过程中,流动性好的合金有利于液态金属中的夹杂物和气体上浮排除,并且能够使铸件的凝固收缩部分及时得到液态合金的补充,从而减少产生缩孔。

收缩性小的合金能减少铸件产生缩孔、铸造内应力、变形、裂纹等缺陷。

吸气性小的合金可以减少铸件的气孔,而偏析较大的铸件化学成分不均匀,降低力学性能,易热裂和疲劳。

(5)近共晶合金的概念。

在共晶温度下,液相通过共晶凝固同时结晶出两个固相,这样的两相的混合物称为共晶组织或共晶体。

接近共晶点成分,凝固组织大部分由共晶体组成的合金就称为共晶合金。

(6)共晶合金的优良铸造性能。

共晶成分合金的结晶是在恒温下进行的,结晶过程从表面开始向中心逐层推进。

由于凝固层的内表面比较平滑,对尚未凝固的液态合金流动的阻力小,有利于合金充填型腔。

此外,在相同的浇注温度下,共晶成分合金凝固温度最低,相对来说液态合金的过热度大,推迟液态合金的凝固,因此合金的流动性最好。

铁含量对压铸铝合金力学性能的影响

铁含量对压铸铝合金力学性能的影响摘要:铝合金压铸过程中,除了铁素体会消耗一部分合金元素外,还会发生一些化学反应。

在生成第二相的同时,还会生成一些新的化合物。

这些化合物在压铸过程中不仅会对合金的强度产生一定的影响,还会对压铸件的耐蚀性产生不利的影响。

因此,在合金中添加铁元素可以有效地细化合金晶粒,提高合金的力学性能。

在铝合金中添加铁元素可以明显地提高铝合金的强度、塑性和耐蚀性,但对其力学性能和耐蚀性有较大的影响。

因此,需要在不改变铝合金基体组织和化学成分的前提下,合理选择铁元素含量来改善铝合金压铸件的力学性能和耐蚀性。

关键词:铁;压铸铝合金;机械性能;铁含量;强度前言:压铸技术具有许多独特的优点,在改善有色金属合金铸件的精度、生产效率和表面质量上具有很大的优越性。

众所周知,为了提高金属材料的力学性能,通常会在压铸铝合金中添加中铁,然而,由于铁的存在,一方面可以阻止模具粘结,另一方面又会导致材料的延展性和冲击韧度下降,所以,需要对其进行严格的控制。

1细化晶粒由于合金元素对晶粒细化有一定的影响,因此可以在不改变铝合金基体组织的前提下,适当降低合金中铁的含量来达到细化合金晶粒的目的。

当铁的含量为0.1%~0.25%时,可以显著地提高合金的力学性能。

同时,当铁的含量为0.20%~0.25%时,合金具有更好的机械性能,尤其是在硬度和耐磨性方面。

实验结果表明:当铁元素的含量为0.1%时,铝合金具有最佳性能;当铁元素含量为0.15%~0.25%时,铝合金具有最好性能;当铁元素含量为0.15%~0.25%时,合金具有最佳机械性能;当铁元素含量为0.20%~0.25%时,合金具有最好力学性能。

2细化铸造裂纹合金中添加铁元素可以提高铝液的流动性,从而使铝液更容易通过压铸件的凝固区域,同时铁元素可以与铝相结合形成FeAl3,FeAl3可以起到细化晶粒的作用。

因为颗粒状的FeAl3在合金中会阻碍铝液和型壳的接触,从而降低铝液的流动性,使得铝液更容易通过凝固区域,因此降低了铝液在凝固区域的过冷度,提高了铝液在凝固过程中的流动性,从而改善了铝合金压铸件的组织结构和力学性能。

铸造A356铝合金的拉伸性能及其断口分析

摘要:研究了铸造A356-T6铝合金板不同位置处的拉伸性能。

采用扫描电子显微镜和光学显微镜对拉伸断口及断口纵剖面的组织形貌进行了观察分析。

试验结果表明,铸造A356一T6铝合金的拉伸屈服强度随离浇道口平面距离的增加而减小,断裂强度则是先减小然后再增大,而延伸率随高度变化不明显。

铸造A356-T6铝合金的平均屈服强度、断裂强度、延伸率和断面收缩率分别为2l6.64 MPa,224 MPa,1.086%和0.194%。

断口分析表明拉伸断口的表面分布着杂质、孔洞、铸造缩孔和氧化膜等缺陷,断口表面也存在开裂的由碳、氧、铁、镁、铝和硅元素形成的复合粒子。

铸造A356-T6铝合金在拉伸过程中,裂纹萌生于共晶硅粒子与基体结合处,并沿枝晶胞之间的共晶区域进行扩展,当前进的裂纹遇到取向不一致的共晶硅粒子时,裂纹将截断共晶硅粒子。

铸造A356-T6铝合金拉伸断裂方式为沿胞(即穿晶)断裂的准解理断。

关键词:铸造A356铝合金:A1-7%Si-0.4Mg;拉伸性能;断裂机制:断口形貌1 前言铸造铝合金由于具有优异的铸造性能,良好的耐腐蚀性,高的强重比和铸件制造成本低,能够近终成型等特点,在汽车和航空工业上得到了日益广泛的应用[1-4],其中A1.Si7.Mg(A356)铸造铝合金通常用来制备汽车气缸盖及发动机滑块构件[5]。

铸造铝合金构件的主要问题是存在孔隙、氧化物和非金属夹杂物等缺陷[4],这些缺陷强烈影响构件的服役性能。

铸造A356铝合金的力学性能取决于构件中相的特性及其分布,缺陷的性质、数量和尺寸。

尽管铸造A356铝合金的力学性能及其疲劳性能得到了广泛的研究[4-9],但仍然有一些问题有待于进一步研究予以澄清,比如,铸造铝合金在拉伸过程中裂纹的萌生及其扩展的定量分析有待进一步的建立。

在疲劳载荷加载中,短裂纹扩展行为取决于应力状态和组织结构特征,比如,硅粒子和α-Al形态、分布及其大小,缺陷的性质、分布、数量及其大小。

铸造铝合金 国家标准

铸造铝合金国家标准铝合金是一种常见的金属材料,具有优良的性能和广泛的应用领域。

在工业生产中,铝合金铸件的制造是非常重要的一环,因此,国家对铸造铝合金制品的标准制定了一系列严格的规定,以确保其质量和安全性能。

本文将对铸造铝合金国家标准进行详细介绍,以帮助相关生产企业和技术人员更好地了解和遵守相关标准。

首先,铸造铝合金国家标准主要包括了对原材料、工艺流程、产品质量、检测方法等方面的规定。

在原材料方面,国家标准对铝合金的化学成分、机械性能、热处理工艺等都做出了明确的要求,以确保铸造铝合金材料的质量稳定和可靠性。

在工艺流程方面,标准规定了铸造工艺、熔炼工艺、浇注工艺等方面的要求,以保证铸造过程中的质量控制和产品成型的良好性能。

在产品质量方面,国家标准对铸造铝合金制品的表面质量、尺寸精度、力学性能等都做出了详细的规定,以确保铸造铝合金制品的质量达到国家标准要求。

在检测方法方面,标准规定了铸造铝合金制品的检测方法和标准,以确保产品的质量检测符合国家标准的要求。

其次,铸造铝合金国家标准的制定对于铸造行业具有重要的指导作用。

遵守国家标准可以帮助企业规范生产流程,提高产品质量,降低生产成本,提高市场竞争力。

同时,国家标准的制定也有利于保障产品质量和消费者权益,提高产品的安全性能和可靠性,促进行业的健康发展。

因此,铸造铝合金生产企业和技术人员应当严格遵守国家标准,加强对标准的学习和理解,不断提高生产技术水平,确保产品质量符合国家标准要求。

最后,铸造铝合金国家标准的不断完善和更新也是非常重要的。

随着科技的发展和铸造工艺的进步,铝合金制品的应用领域和要求也在不断变化,因此,国家标准需要不断完善和更新,以适应市场需求和技术发展的需要。

铸造铝合金生产企业和技术人员应当密切关注国家标准的动向,及时了解最新的标准要求,不断提高生产技术水平,确保产品质量符合最新的国家标准要求。

综上所述,铸造铝合金国家标准是铸造行业的重要依据,遵守国家标准对于提高产品质量、保障消费者权益、促进行业健康发展具有重要意义。

汽车车轮用铸造铝合金-最新国标

汽车车轮用铸造铝合金1 范围本文件规定了汽车车轮用铸造铝合金的牌号与代号、技术要求、试验方法、检测规则、标志、包装、运输和贮存。

本文件适用于金属型铸造的汽车车轮用铸造铝合金的生产与检验。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1 金属材料拉伸试验第1部分:室温试验方法GB/T 231.1 金属材料布氏硬度试验第1部分: 试验方法GB/T 1173 铸造铝合金GB/T 3246.2 变形铝及铝合金制品组织检验方法第2部分:低倍组织检验方法GB/T 7999 铝及铝合金光电直读发射光谱分析方法GB/T 8063 铸造有色金属及其合金牌号表示方法GB/T 8170 数值修约规则与极限数值的表示和判定GB/T 20975.3 铝及铝合金化学分析方法第3部分:铜含量的测定GB/T 20975.4 铝及铝合金化学分析方法第4部分:铁含量的测定邻二氮杂菲分光光度法GB/T 20975.7 铝及铝合金化学分析方法第7部分:锰含量的测定高碘酸钾分光光度法GB/T 20975.8 铝及铝合金化学分析方法第8部分:锌含量的测定GB/T 20975.10 铝及铝合金化学分析方法第10部分:锡含量的测定GB/T 20975.11 铝及铝合金化学分析方法第11部分:铅含量的测定火焰原子吸收光谱法GB/T 20975.14 铝及铝合金化学分析方法第13部分:镍含量的测定GB/T 20975.18 铝及铝合金化学分析方法第18部分:铬含量的测定GB/T 20975.21 铝及铝合金化学分析方法第21部分:钙含量的测定GB/T 20975.31 铝及铝合金化学分析方法第31部分:磷含量的测定钼蓝分光光度法GB/T 30512 汽车禁用物质要求JB/T 7946.3 铸造铝合金金相第3部分:铸造铝合金针孔3 术语和定义本文件没有需要界定的术语和定义。

多级时效对新型高强铸造铝合金组织和性能的影响

多级时效对新型高强铸造铝合金组织和性能的影响新型高强铸造铝合金是一种具有优异的物理性能和化学性能的铝合金,受到了广泛的关注和应用。

其组织和性能会受到多个因素的影响,其中之一便是时效。

这篇文章将从多个方面探讨时效对新型高强铸造铝合金组织和性能的影响。

首先,时效对新型高强铸造铝合金的组织结构有着明显的影响。

时效过程中,铝合金的固溶体中的成分会发生改变,从而影响其晶体结构。

此外,时效过程中还会形成新的相,如富于镍和硬质铝化物等。

这些相的形成会影响铝合金的晶粒尺寸、分布以及形貌等。

其次,时效对新型高强铸造铝合金的力学性能也有着明显的影响。

经过适当的时效处理后,新型高强铸造铝合金的屈服强度、抗拉强度、伸长率等性能指标都会得到提高。

这是因为时效过程中,新相的形成和晶粒尺寸的变化都会使得铝合金的晶界更加强化,从而提高其力学性能。

另外,时效还会对新型高强铸造铝合金的抗腐蚀性能产生影响。

合适的时效处理可以促进新型高强铸造铝合金中镉、镍等元素与铝的固溶度的变化,使得材料的抗腐蚀性能得到提高。

而不当的时效处理则可能导致铝合金中杂质元素的聚集,进而影响其抗腐蚀性能。

此外,对新型高强铸造铝合金的成形性能也会产生影响。

时效的处理会影响铝合金的硬度和塑性等性能,从而影响其冲压成形等加工工艺的适应性。

因此,在铝合金的加工过程中必须充分考虑时效处理的影响,尽量选择合适的时效工艺。

综上所述,时效是影响新型高强铸造铝合金组织和性能的一个重要因素。

合适的时效处理可以使铝合金的机械性能、抗腐蚀性能和加工性能等得到提高,但不当的时效处理则可能导致组织不稳定、抗腐蚀性能下降等问题。

因此,在工程实践中必须根据具体情况选择合适的时效工艺进行处理。

针对新型高强铸造铝合金的时效影响,已有许多实验和研究进行了相关的数据统计和分析。

下面将就其组织、力学性能和抗腐蚀性能等方面的数据进行简要分析。

一、时效对新型高强铸造铝合金组织结构的影响实验发现,经过一定时效处理的新型高强铸造铝合金,其晶粒尺寸、分布和形貌都有所变化。

各国压铸铝合金标准对比

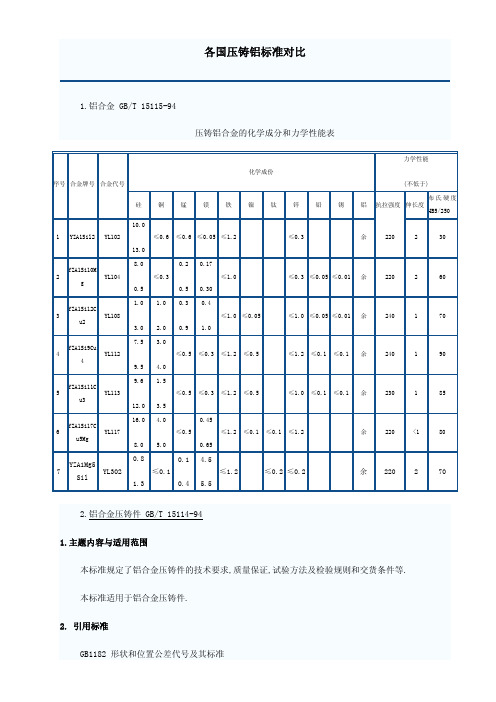

各国压铸铝标准对比1.铝合金 GB/T 15115-94压铸铝合金的化学成分和力学性能表化学成份力学性能(不低于)序号 合金牌号 合金代号硅 铜 锰 镁 铁 镍 钛 锌 铅 锡 铝 抗拉强度 伸长度布氏硬度HB5/2501 YZA1Sil2 YL10210.013.0≤0.6 ≤0.6 ≤0.05≤1.2≤0.3余 220 2 302YZA1Si10Mg YL1048.00.5≤0.30.20.50.170.30≤1.0≤0.3≤0.05≤0.01 余 220 2 603YZA1Si12Cu2 YL1081.03.01.02.00.30.90.41.0≤1.0≤0.05≤1.0≤0.05≤0.01 余 240 1 704YZA1Si9Cu4 YL1127.59.53.04.0≤0.5 ≤0.3≤1.2≤0.5≤1.2≤0.1≤0.1余 240 1 905YZA1Si11Cu3 YL1139.612.01.53.5≤0.5 ≤0.3≤1.2≤0.5≤1.0≤0.1≤0.1余 230 1 856YZA1Si17Cu5Mg YL11716.08.04.05.0≤0.50.450.65≤1.2≤0.1≤0.1≤1.2余 220 <1 807 YZA1Mg5SilYL3020.81.3≤0.10.10.44.55.5≤1.2≤0.2≤0.2余 220 2 702.铝合金压铸件 GB/T 15114-941.主题内容与适用范围本标准规定了铝合金压铸件的技术要求,质量保证,试验方法及检验规则和交货条件等.本标准适用于铝合金压铸件.2. 引用标准GB1182 形状和位置公差代号及其标准GB2828 逐批检查计数抽样程序及抽样表(适用于连续的检查)GB2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB6060.1 表面粗糙度比较样块 铸造表面GB6060.4 表面粗糙度比较样块 抛光加工表面GB6060.5 表面粗糙度比较样块 抛(喷)丸,喷砂加工表面GB6414 铸件尺寸公差GB/T11350 铸件机械加工余量GB/T15115 压铸铝合金3. 技术要求3.1化学成分合金的化学成分应符合GB/T15115的规定.3.2力学性能3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115的规定3.2.2当采用压铸件本体试验时,其指定部位切取度样的力学性能不得低于单铸试样的75%,若有特殊要求,可由供需双方商定.3.3压铸件尺寸3.3.1压铸件的几何形状和尺寸应符合铸件图样的规定3.3.2压铸件尺寸公差应按GB6414的规定执行,有特殊规定和要求时,须在图样上注明.3.3.3压铸件有形位公差要求时,其标注方法按GB1182的规定.3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,有特殊规定和要求时,须在图样上注明.3.4压铸件需要机械加工时,其加工余量按GB/T11350的规定执行.若有特殊规定和要求时,其加工作量须在图样上注明.3.5表面质量3.5.1铸件表面粗糙度应符合GB6060.1的规定3.5.2铸件不允许有裂纹,欠铸,疏松,气泡和任何穿透性缺陷.3.5.3铸件不允许有擦伤,凹陷,缺肉和网状毛刺等腰三角形缺陷,但其缺陷的程度和数量应该与供需双方同意的标准相一致.3.5.4铸件的浇口,飞边,溢流口,隔皮,顶杆痕迹等腰三角形应清理干净,但允许留有痕迹.3.5.5若图样无特别规定,有关压铸工艺部分的设置,如顶杆位置,分型线的位置,浇口和溢流口的位置等由生产厂自行规定;否则图样上应注明或由供需双方商定.3.5.6压铸件需要特殊加工的表面,如抛光,喷丸,镀铬,涂覆,阳极氧化,化学氧化等须在图样上注明或由供需双方商定.3.6内部质量3.6.1压铸件若能满足其使用要求,则压铸件本质缺陷不作为报废的依据.3.6.2对压铸件的气压密封性,液压密封性,热处理,高温涂覆,内部缺陷(气孔,疏孔,冷隔,夹杂)及本标准未列项目有要求时,可由供需双方商定.3.6.3在不影响压铸件使用的条件下,当征得需方同意,供方可以对压铸件进行浸渗和修补(如焊补,变形校整等)处理.4. 质量保证4.1当供需双方合同或协议中有规定时,供方对合同中规定的所有试验或检验负责.合同或协议中无规定时,经需方同意,供方可以用自已适宜的手段执行本标准所规定的试验和要求,需方有权对标准中的任何试验和检验项目进行检验,其质量保证标准应根据供需双方之间的协议而定.4.2根据压铸生产特点,规定一个检验批量是指每台压铸设备在正常操作情况下一个班次的生产量,设备,化学成分,铸型和操作连续性的任何重大变化都应被认为是新是一个批量开始.供方对每批压铸件都要随机或统计地抽样检验,确定是否符合全部技术要求和合同或铸件图样的规定要求,检验结果应予以记录.5. 试验方法及检验规则5.1化学成分5.1.1合金化学成分的检验方法,检验规则和复检应符合GB/T15115的规定.5.1.2化学成分的试样也可取自压铸件,但必须符合GB/T15115的规定5.2力学性能5.2.1力学性能的检验方法,检验频率和检验规则就符合GB/T15115的规定.5.2.2采用压铸件本体为试样时,切取部位尺寸,测试形式由供需双方商定.5.3压铸件几何尺寸的检验可按检验批量抽验或按GB2828,GB2829的规定进行,抽检结果必须符合标准3.3的规定.5.4压铸件表面质量就逐检查,检查结果应符合本标准3.5的规定.5.5压铸件表面粗糙度按GB6060.1的规定执行.5.6压铸件需抛光加工的表面按GB6060.4的规定执行,5.7压铸件需喷丸,喷砂加工的表面按GB6060.5的规定执行.5.8压铸件内部质量的试验方法检验规则由供需双方商定,可以包括:X射线照片,无损探伤,耐压试验,金相图片和压铸件剖面等,其检难结果应符合3.6的规定.5.9经浸渗和修补处理后的压铸件应做相应的质量检验.6. 压铸件的交付,包装,运输与储存6.1当在合同或协议中有要求时,供方应提供需方一份检验证明,用来说明每批压铸件的取样,试验和检验符合标准的规定.6.2合格压铸件交付时,必须有附有检验合格证,其上应写明下列内容:产品名称,产品号,合金牌号,数量,交付状态,制造厂名,检验合格印记和交付时间.有特殊检验项目者,应在检验员合格证上注明检验的条件和结果.6.3压铸件的包装,运输与储存,由供需双方商定.(待续)二. 日本工业标准 JIS H5302:2000日本压铸铝合金化学成分表JIS牌号ISO牌号 Cu Si Mg Zn Fe Mn Ni Sn Pb Ti Al ADC1 <1.0 11.0-13.0<0.3 <0.5<1.3<0.3 <0.5 <0.1 余量ADC1C A1-Sil2CuFe <1.2 11.0-13.5<0.3 <0.5<1.3<0.5 <0.3 <0.1 <0.2 <0.2余量ADC2 A1-Si12Fe <0.10 11.0-13.5<0.1 <0.1<1.3<0.5 <0.1 <0.05 <0.1 <0.2余量ADC3 <0.6 9.0-10.00.4-0.6<0.5<1.3<0.3 <0.5 <0.1 余量ADC5 <0.2 <0.3 4.0-8.5<0.1<1.8<0.3 <0.1 <0.1 余量ADC6 <0.1 <1.0 2.5-4.0<0.4<0.80.4-0.6<0.1 <0.1 余量ADC7 A1-Si5Fe <0.10 4.5-6.0 <0.1 <0.1<1.3<0.5 <0.1 <0.1 <0.1 <0.2余量ADC8 A1-Si6Cu4Fe 3.0-5.0 5.0-7.0 <0.3 <2.0<1.30.2-0.6<0.3 <0.1 <0.2 <0.2余量ADC10 2.0-4.0 7.5-9.5 <0.3 <1.0<1.3<0.5 <0.5 <0.2 余量ADC10Z 2.0-4.0 7.5-9.5 <0.3 <3.0<1.3<0.5 <0.5 <0.2 余量ADC11 A1-Si8Cu3Fe 2.5-4.0 7.5-9.5 <0.3 <1.2<1.3<0.6 <0.5 <0.2 <0.3 <0.2余量ADC12 1.5-3.5 9.6-12.0<0.3 <1.0<1.3<0.5 <0.5 <0.2 余量ADC12Z 1.5-3.5 9.6-12.0<0.3 <3.0<1.3<0.5 <0.5 <0.2 余量日本压铸铝合金机械性能表抗拉试验 硬度试验抗拉强度MPa 耐力MPa 延伸率% HB HRB牌号平均值 σ ASTM平均值σASTM平均值σASTM平均值σ ASTM 平均值σADC1 250 46 290 172 22130 1.7 0.6 3.5 71.2 3.5 72 36.2 5.5 ADC3 279 48 320 179 35170 2.7 1 3.5 71.4 1.8 76 36.7 2.2 ADC5 (213) 65 310 (145) 26190 5 (66.4) 2.4 74 (30.1) 3.7 ADC6 266 61 280 172 2364 3.210 64.7 2.3 67 27.3 3.9 ADC10 241 34 320 157 18160 1.5 0.5 3.5 73.6 2.4 83 39.4 3 ADC12 228 41 310 154 14150 1.4 0.8 3.5 74.1 1.5 86 40 1.8 ADC14 193 28 320 188 31250 0.5 0.1<1 76.8 1.7 108 43.1 2.1三.美国标准 ASTM B85-96美国压铸铝合金化学成分表合金牌号 成 分ANSI ASTM UNS Si Fe Cu Mn Mg Ni Zn Sn Ti 除铝以外的其他成分(总量)铝AI360.0 SG100B A03600 9.0-10.0 2.0 0.6 0.35 0.40-0.600.500.500.15 0.25 余量A360.0 SG100A A13600 9.0-10.0 1.3 0.6 0.35 0.40-0.600.500.500.15 0.25 余量380.0 SC84B A03800 7.5-9.5 2.0 3.0-4.00.50 0.10 0.50 3.00.35 0.50 余量A380.0E SC84A A13800 7.5-9.5 1.3 3.0-4.00.50 0.10 0.50 3.00.35 0.50 余量383.0E SC102A A03830 9.5-11.5 1.3 2.0-3.00.50 0.10 0.30 3.00.15 0.50 余量384.0E SC114A A03840 10.5-12.0 1.3 3.0-4.50.50 0.10 0.50 3.00.35 0.50 余量390.0 SC174A A03900 16.0-18.0 1.3 4.0-5.00.10 0.45-0.650.100.20 0.20 余量B390.0 SC174B A23900 16.0-18.0 1.3 4.0-5.00.50 0.45-0.650.10 1.50.10 0.20 余量392.0 S19 A03920 18.0-20.0 1.5 0.40-0.800.20-0.600.80-1.200.500.500.30 0.20 0.50 余量413.0 S12B A04130 11.0-13.0 2.0 1.0 0.35 0.10 0.500.500.15 0.25 余量A413.0 S12A A14130 11.0-13.0 1.3 1.0 0.35 0.10 0.500.500.15 0.25 余量C433.0 S5C A34430 4.5-6.0 2.0 0.6 0.35 0.10 0.500.500.15 0.25 余量518.0 G8A A05180 0.35 1.8 0.25 0.35 7.5-8.50.150.150.25 0.25 余量四.欧盟标准EN1706:1998欧盟压铸铝合金化学成分和力学性能表合金牌号 化学成分代号 Si Fe Cu Mn Mg Ni Zn Pb Sn Ti 抗拉强度Mpa最小屈服强度Mpa最小伸长率%最小布氏硬度HB最小ENAC-434009.011.0 0.450.90.08 0.550.200.500.150.150.150.050.15 240 140 1 70ENAC-4430010.513.5 0.450.90.08 0.55 0.150.15 240 130 1 60ENAC-444008.011.00.55 0.08 0.50 0.100.050.150.050.050.15 240 120 2 55ENAC-460008.011.0 0.61.12.04.00.550.150.550.55 1.20.350.250.2 240 140 1 80ENAC-4610010.012.0 0.451.01.52.50.55 0.300.45 1.70.250.250.2 240 140 1 80ENAC-462007.59.5 0.82.03.50.150.650.150.550.35 1.20.250.150.2 240 140 1 80ENAC-465008.011.0 0.61.22.04.00.550.150.550.55 3.00.350.250.20 240 140 <1 0ENAC-4710010.513.5 0.61.10.71.20.55 0.350.300.550.200.100.15 240 140 1 0ENAC-51200 2.50.450.9 0.10 0.558.010.50.100.250.100.100.15 200 130 1 0国内外主要压铸AI合金化学成分表合金 系列 国别 合金牌号 W B/% 标准规范SiCu Mg Fe Al中国 YL102 10.0-13.0<0.6 <0.05 <1.2 GB/T15115-94 日本ADC1 11.0-13.0<1.0 <0.30 <1.2 JISH5302-82美国 413 11.0-13.0<1.0 <0.35 <2.0 ASTMB85-82 俄罗斯 AJ12 10.0-13.0<0.6 <0.10 <1.5 TOCT2685-82 AI-Si 系德国 AlSil2 11.0-13.5<0.10 <0.05 <1.0 余量DIN1725 中国 YL104 8.0-10.5 <0.30 0.17-0.30<1.0 GB/T15115-94 日本ADC3 9.0-10.0 <0.60 0.40-0.60<1.3 JISH5302-82美国 360 9.0-10.0 <0.60 0.40-0.60<2.0 ASTMB85-82 俄罗斯 AJl48.0-10.5<0.10 0.17-0.30<1.0 TOCT2685-82 AI-Si-Mg 系德国 AlSil0Mg 9.0-11.0 <0.10 0.20-0.50<1.0 余量DIN1725 YL112 7.5-9.5 3.0-4.0 <0.30 <1.2 中国YL113 9.6-12.0 1.5-3.5 <0.30 <1.2 GB/T15115-94ADC10 7.5-9.5 2.0-4.0 <0.30 <1.3 日本ADC12 9.6-12.0 1.5-3.5 <0.30 <1.3 JISH5302-82380 7.5-9.5 3.0-4.0 <0.10 <1.3 美国 383 9.5-11.5 2.0-3.0 <0.10 <1.3 ASTMB85-82 俄罗斯 AJl64.5-6.02.0-3.0 <0.10 <1.5 TOCT2685-82 AI-Si-Cu 系德国 AlSi8Cu3 7.5-9.5 2.0-3.5 <0.30 <1.3 余量DIN1725 中国YL302 0.80-1.30<0.10 4.5-5.5 <1.2 GB/T15115-94日本 ADC5 <0.30 <0.20 4.0-8.5 <1.8 JISH5302-82 美国 518 <0.35 <0.25 7.5-8.5 <1.8 ASTMB85-82 AI-Mg 系德国AlMg9<0.50<0.057.0-10.0<1.0余量DIN1725。

几种铸造铝合金的铸造性能及力学性能分析

就传统制造行业来说,普遍用到的铸造铝合金分为两大类。

一类是铝硅合金(如ZL101),可使用热处理强化后提高强度,延伸塑性[1]。

该合金的铸造性能优良,流动性好,较小的线收缩率,较低的热裂倾向,较高的气密性,但有产生缩孔的隐患,广泛应用于我国船舰雷达天线底座、泵外壳、齿轮箱、仪表壳等地方。

铝硅合金对海水腐蚀抗性较差,即便涂了防腐漆,也容易产生不规律的点片腐蚀。

另一类则是铝镁合金(如ZL301)对海水具有较强的抗腐蚀性能,铸造性能相对较差,且存在应力腐蚀倾向。

这两类铸造铝合金均不能满足舰船某些构件的应用需要。

因此,研制一种新型铸造铝合金,使其铸造工艺性能、力学性能及耐蚀性(包括抗应力腐蚀性能)等综合性能良好,满足舰船用铸造合金的要求,具有重大的国防意义[2]。

1 试验试验材料为A(ZL101,Al-7.1%Si-0.3%Mg)、B(ZL301,Al-10.0%Mg-0.09%Ti)及新近研制开发的低镁低硅铝合金C(Al-2.5%Si-2.1%Mg-0.8%Mn-0.2%Cr),均为砂型铸造[3],分别通过细砂铸件铸造铝合金板试验,浇注温度为750℃。

浇注前,在650℃熔融金属液脱气30min,遵循T4热处理原则对铝合金板进行热处理工艺;再将铸造铝合金板制成可供拉伸的初品,并严格按照国际标准加工成拉伸样本。

拉伸试验是在室温环境下进行,加载速率0.008s-1,使用引伸计测得屈服强度、断裂强度、延伸率。

然后,采用TESCANVEGA2扫描电镜观察拉伸试样断口的形貌,均匀地将环氧树脂涂抹于拉伸断口,起到保护作用。

利用线切割将铸造A356-T6合金板切割成1mm厚的薄片,用粗细不同的金相砂纸对薄片进行抛光,使试样两面成镜面状,待薄片厚度降低到60μm左右后,再用2.5µm的金相液进行双喷,最后用0.5%的氢氟酸溶液腐蚀制备出可以透射电子显微镜的试样[4]。

置于JEM-200CX型透射电子显微镜下分别观察3种合金的断口纵剖面的组织形貌。

压铸铝合金的化学成分和力学性能表

0.15

0.15

0.25

0.25

余量

四.欧盟标准EN1706:1998欧盟压铸铝合金化学成分和力学性能表

合金牌号

化学成分

抗拉强度Mpa最小

屈服强度Mpa最小

伸长率%最小

布氏硬度HB最小

代号

Si

Fe

Cu

Mn

Mg

Ni

Zn

Pb

Sn

Ti

ENAC-43400

9.0

11.0

0.45

0.9

0.08

0.55

余量

ADC10

2.0-4.0

7.5-9.5

0.3以下

1.0以下

1.3以下

0.5以下

0.5以下

0.2以下

余量

ADC10Z

2.0-4.0

7.5-9.5

0.3以下

3.0以下

1.3以下

0.5以下

0.5以下

0.2以下

余量

ADC11

A1-Si8Cu3Fe

2.5-4.0

7.5-9.5

0.3以下

1.2以下

1.3以下

<1.2

余量

GB/T15115-94

YL113

9.6-12.0

1.5-3.5

<0.30

<1.2

日本

ADC10

7.5-9.5

2.0-4.0

<0.30

<1.3

JISH5302-82

ADC12

9.6-12.0

1.5-3.5

<0.30

<1.3

美国

380

7.5-9.5

3.0-4.0

压铸铝锌合金标准

压铸铝锌合金标准

压铸铝锌合金是一种常见的铸造铝合金,具有良好的铸造性能、力学性能和耐腐蚀性。

在我国,关于压铸铝锌合金的标准主要有以下几个方面。

1.铝锌合金牌号:根据我国标准GB/T15115-1994《铸造铝合金化学成分和力学性能》,铝锌合金的牌号主要包括ZL101、ZL102、ZL104、ZL107等。

不同牌号的铝锌合金具有不同的化学成分和力学性能。

2.化学成分:铝锌合金的主要成分是铝、锌、硅、铜等。

不同牌号的铝锌合金在铝、锌和其他元素的含量上有所差异。

例如,ZL101铝锌合金的化学成分要求为:铝AI>98.5%,锌Zn>8.5%,硅Si<1.0%,铜Cu<0.3%。

3.力学性能:铝锌合金的力学性能主要包括抗拉强度、屈服强度、伸长率、硬度等。

不同牌号的铝锌合金具有不同的力学性能要求。

例如,ZL101铝锌合金的抗拉强度要求不低于240MPa,屈服强度不低于160MPa。

4.铸造工艺:压铸铝锌合金应严格按照铸造工艺要求进行生产。

常见的铸造工艺包括压力铸造、砂型铸造等。

铸造过程中应注意控制温度、速度等参数,以保证铸件的尺寸精度、表面质量和内部结构。

5.质量检测:压铸铝锌合金铸件在生产过程中应进行严

格的质量检测,包括化学成分分析、力学性能测试、表面质量检查等。

确保铸件符合相关标准要求,具有良好的使用性能。

总之,压铸铝锌合金标准涵盖了牌号、化学成分、力学性能、铸造工艺和质量检测等方面。

遵循这些标准进行生产,可以确保铝锌合金铸件的质量和性能。

铸造铝合金的性能定性分析

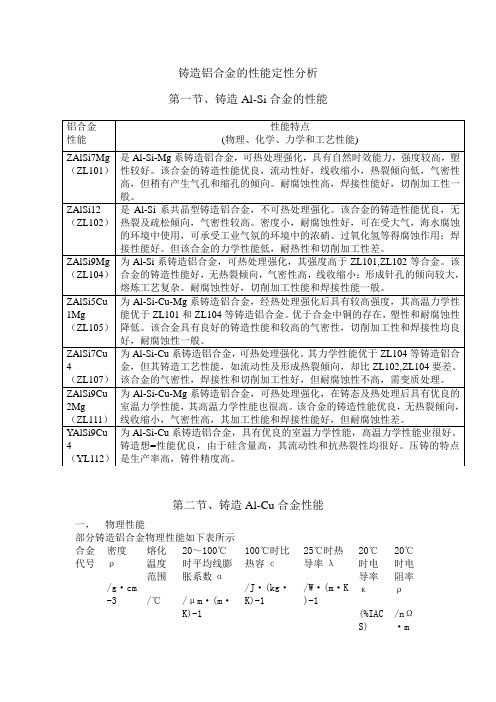

铸造铝合金的性能定性分析第一节、铸造Al-Si合金的性能第二节、铸造Al-Cu合金性能一,物理性能部分铸造铝合金物理性能如下表所示合金代号密度ρ/g·cm-3熔化温度范围/℃20~100℃时平均线膨胀系数α/μm·(m·K)-1100℃时比热容с/J·(kg·K)-125℃时热导率λ/W·(m·K)-120℃时电导率κ(%IACS)20℃时电阻率ρ/nΩ·m铝合金性能性能特点(物理、化学、力学和工艺性能)ZAlSi7Mg (ZL101)是Al-Si-Mg系铸造铝合金,可热处理强化,具有自然时效能力,强度较高,塑性较好。

该合金的铸造性能优良,流动性好,线收缩小,热裂倾向低,气密性高,但稍有产生气孔和缩孔的倾向。

耐腐蚀性高,焊接性能好,切削加工性一般。

ZAlSi12 (ZL102)是Al-Si系共晶型铸造铝合金,不可热处理强化。

该合金的铸造性能优良,无热裂及疏松倾向,气密性较高。

密度小,耐腐蚀性好,可在受大气,海水腐蚀的环境中使用,可承受工业气氛的环境中的浓硝、过氧化氢等得腐蚀作用;焊接性能好。

但该合金的力学性能低,耐热性和切削加工性差。

ZAlSi9Mg (ZL104)为Al-Si系铸造铝合金,可热处理强化,其强度高于ZL101,ZL102等合金。

该合金的铸造性能好,无热裂倾向,气密性高,线收缩小;形成针孔的倾向较大,熔炼工艺复杂。

耐腐蚀性好,切削加工性能和焊接性能一般。

ZAlSi5Cu 1Mg(ZL105)为Al-Si-Cu-Mg系铸造铝合金,经热处理强化后具有较高强度,其高温力学性能优于ZL101和ZL104等铸造铝合金。

优于合金中铜的存在,塑性和耐腐蚀性降低。

该合金具有良好的铸造性能和较高的气密性,切削加工性和焊接性均良好,耐腐蚀性一般。

ZAlSi7Cu 4(ZL107)为Al-Si-Cu系铸造铝合金,可热处理强化。