第十四章 热偏差和壁温计算

换热管内壁温计算公式

换热管内壁温计算公式换热管是一种常见的热交换设备,广泛应用于化工、石油、电力、冶金等工业领域。

在换热管内部,流体通过管道流动,从而实现热量的传递。

为了有效地设计和运行换热管,需要准确地计算管壁的温度,以确保热量的传递效率和设备的安全运行。

本文将介绍换热管内壁温的计算公式及其应用。

换热管内壁温的计算公式可以通过传热学的基本原理推导得出。

在换热管内部,流体通过管道流动,与管壁发生热量交换。

根据传热学的热传导定律,可以得出换热管内壁温的计算公式如下:\[ T_w = T_f + \frac{q \cdot r}{2 \cdot \pi \cdot k} \]其中,\( T_w \) 为换热管内壁温度,单位为摄氏度;\( T_f \) 为流体的温度,单位为摄氏度;\( q \) 为单位长度内的热量传递率,单位为瓦特/米;\( r \) 为换热管的半径,单位为米;\( k \) 为换热管材料的导热系数,单位为瓦特/(米·摄氏度)。

换热管内壁温的计算公式可以通过上述公式快速计算得出。

在实际工程中,需要根据具体的参数和条件来确定流体的温度、热量传递率和换热管的半径及材料的导热系数。

通过这些参数的输入,可以得出换热管内壁温的数值,从而进行设备的设计和运行。

换热管内壁温的计算公式在工程实践中具有重要的应用价值。

首先,通过计算换热管内壁温,可以评估换热效率和热量传递的情况。

在设计换热设备时,需要根据换热管内壁温的计算结果来确定管道的尺寸和材料,以确保设备的性能和安全运行。

其次,在换热设备的运行过程中,可以通过监测换热管内壁温来判断设备的工作状态和性能变化,及时进行维护和调整。

除了上述的基本计算公式,换热管内壁温的计算还可以考虑更多的实际因素。

例如,流体的流动状态、换热管的表面处理、管道的热传导和对流传热等因素都会对换热管内壁温的计算产生影响。

因此,在实际工程中,需要综合考虑这些因素,并结合实际情况进行修正和调整,以得出更加准确的换热管内壁温计算结果。

过热器运行问题-热偏差及壁温计算

第二节 过热器壁温计算锅炉过热器、再热器爆管是造成火电机组非正常停机的重要原因之一,严重影响了火电机组的安全、经济运行,而且过热器、再热器管的失效在大型电站中具有一定的普遍性。

过热器的失效类型主要有短期超温、长期超温、氧化减薄、高温腐蚀等,诸多失效形式均与过热器壁温状况有着直接或间接的关系。

对于工作在高温状态下的过热器、再热器而言,控制其管壁超温是运行中的首要任务。

一、温度计算公式过热器和再热器受热面管子能长期安全工作的首要条件是管壁温度不能超过金属最高允许温度。

过热器和再热器管壁平均温度的计算公式为:max q t t t gz g b μ+∆+=β()⎥⎦⎤⎢⎣⎡++λβδα112 式中 b t —管壁平均温度,ºC ;gz t —管内工质的温度,ºC ;gz t ∆—考虑管间工质温度偏离平均值的偏差,ºC ;μ—热量均流系数;β—管子外径与内径之比;m ax q —热负荷最大管排的管外最大热流密度,kw/m 2;2α—管子内壁与工质间的放热系数,kw/m 2.ºC ;δ—管壁厚度,m ;λ—管壁金属的导热系数,kw/m..ºC 。

二、壁温影响因素(1)工质温度:过热器和再热器任何部位的管壁超温都会威胁到整台机组的安全,为了使整台机组的过热器、再热器壁温不超温,运行中整体汽温的保持是非常重要的。

除此之外,各平列出口的工质温度差别越小对过热器、再热器的壁温安全越有利;(2)热偏差:壁温最高的位置是热偏差最大的位置。

当过热器、再热器温度处于正常水平时,但整个区域存在诸多不均匀因素,也会造成过热器、再热器局部壁温过高,影响过热器、再热器的安全性;第二节 过热器热偏差一、热偏差概念从上式可,管内工质温度和受热面热负荷越高,管壁温度越高;工质放热系数越高,管壁温度越低。

由于过热器和再热器中工质的温度高,受热面的热负荷高,而蒸汽的放热系数较小,因此过热器和再热器是锅炉受热面中金属工作温度最高、工作条件最差的受热面,管壁温度接近管子钢材的最高允许温度,必须避免个别管子由于设计不良或运行不当而超温损坏。

第十四章 热偏差和壁温计算

3.结构不均: • 管径、管子长度、内部粗糙度。 ★主要因素为流量不均和吸热不均 二、过热器热偏差计算:了解 三、减轻热偏差的措施 • 过热器和再热器出口段管子几乎在极限温度下 工作,许可的偏差不应超过总吸热量的15%; • 由于结构和运行原因,受热面热偏差总是存在, 故要在结构布置和运行调整中采取措施减轻影 响。

2013-6-9 SIE 王树群 动本091-2 10

第四节 受热面壁温计算(了解)

一、均匀受热管的壁温计算 二、不均匀受热管的壁温计算 ★对比均匀受热管,不均匀受热管壁温计算要考虑的影响 有哪些? 1.吸热不均使并列管的热流密度存在偏差; 2.吸热不均、流量不均和结构不均,使并列管之间的工质 温度以及传热系数存在偏差; 3.因受热程度不同,管子周界各点存在热流密度不均; • 例如水冷壁一面受热、对流受热面正面大于背面。

2013-6-9 SIE 王树群 动本091-2 6

1.受热面分级 (分段串联):

偏差管和平均管出口工质焓差

i 2 d i 20 1 i 0

• 减小受热面整组焓增,即使偏差系数大,偏差管的焓增值也 不会过大;中间混合可减轻影响。图14-4 2.工质流程左右交叉:图14-5 3.合理的联箱与受热面ቤተ መጻሕፍቲ ባይዱ子连接方式。图14-2、3 4.减少炉膛出口烟温、烟速的左右偏差。 5.沿烟道宽度方向两侧和中间分级布置受热面。图14-1 6.烟道的受热面布置要尽量使烟气通流截面分布均匀,防止因 局部流通截面偏大而形成烟气走廊,造成吸热不均。 7.及时吹灰,防止或减少因受热面结渣、积灰引起的吸热不均; 8.屏式过热器采取结构措施减轻热偏差。

2013-6-9

SIE 王树群 动本091-2

7

2013-6-9

换热器壁温计算(按GBT151-2014)

℃ Байду номын сангаас•K/w×

893

冷流体给热系数 w/㎡•℃

18.3

计算结果

169

冷流体平均温度 ℃

160.5465476 冷流体侧壁温 ℃

一般情况下换热管壁平均温度

侧壁温计算(参考GB/T151-2014)20160812编制

物料为气体 工艺参数

185

热流体进口温度 ℃

145

热流体出口温度 ℃

191.2 0.0002

194.2558828 热流体侧壁温 ℃

94.35422545 冷流体侧壁温 ℃

177.4

一般情况下换热管壁平均温度

90 80.88 0.0003

2486

81.125 81.82781442

88.091

热流体进口温度 ℃ 冷流体进口温度 ℃ 热流体污垢系数 ㎡•K/w× 10^4 传热系数 w/㎡•K 热流体给热系数 w/㎡•℃ 平均温差 ℃

热流体平均温度 ℃

热流体侧壁温 ℃

换热器管侧壁温计算(参考GB/

物料为液体 工艺参数

145

热流体出口温度 ℃

180 0.0002

350

冷流体出口温度

冷流体污垢系数 10^4

冷流体进口温度 ℃

热流体污垢系数 ㎡•K/w× 10^4

传热系数 w/㎡•K

81.37 0.0004

36

冷流体出口温度

冷流体污垢系数 10^4

℃ ㎡•K/w×

1024

热流体给热系数 w/㎡•℃

44

冷流体给热系数 w/㎡•℃

平均温差 ℃

27.8

计算结果

186.72

热流体平均温度 ℃

117.5

冷流体平均温度 ℃

锅炉整体热力计算和壁温计算

一、锅炉整体热力计算1 计算方法本报告根据原苏联73年颁布的适合于大容量《电站锅炉机组热力计算标准方法》,进行了锅炉机组的热力计算和中温再热器及低温过热器出口垂直段管壁金属温度计算,计算报告中所选取的有关计算参数和计算式均出自该标准的相应章节。

对所基于的计算方法的主要内容简述如下。

锅炉的整体热力计算为一典型的校核热力计算,各个受热面及锅炉整体的热力计算均需经过反复迭代和校核过程,全部热力计算过程通过计算机FORTRAN5.0高级语言编程计算完成。

管壁温度计算分别通过EXCEL 和FORTRAN5.0完成。

1.1锅炉炉膛热力计算所采用的计算炉膛出口烟气温度的关联式为:式中,M —考虑燃烧条件的影响,与炉内火焰最高温度点的位置密切相关,因此,取决于燃烧器的布置形式,运行的方式和燃烧的煤种; T ll —燃煤的理论燃烧温度,K ; Bj —锅炉的计算燃煤量;kg/h 。

1.2锅炉对流受热面传热计算的基本方程为传热方程与热平衡方程除炉膛以外的其它受热面的热力校核计算均基于传热方程和工质及烟气侧的热量平衡方程。

计算对流受热面的传热量Q c 的传热方程式为:式中,CV B T F M T cpjj a ︒--+ψ⨯=2731)1067.5(6.031111111"11ϕϑKgKJ Bjt KH Q c /∆=H —受热面面积;⊿t —冷、热流体间的温压, 热平衡方程为:既:烟气放出的热量等于蒸汽、水或空气吸收的热量。

烟气侧放热量为:工质吸热量按下列各式分别计算。

a .屏式过热器及对流过热器,扣除来自炉膛的辐射吸热量Q fb .布置在尾部烟道中的过热器、再热器、省煤器及直流锅炉的过渡区,按下式计算:2 计算煤种与工况2.1 计算煤质表1 设计煤质数据表(应用基)2.2 计算工况本报告根据委托合同书的计算要求,分别计算了两种不同的工况。

计算工况一 —— 设计工况计算(100%负荷)根据表1中的设计煤质数据,各设计和运行参数均按《标准》推荐的数据选取。

锅炉受热面金属壁温计算-PPT精品

17

壁温计算基本公式的推导

• 鳍根温度也是圆管上相应位置的温度,根据前 述圆管外壁温度计算方法确定,即:

7

壁温计算基本公式的推导

2. 圆管沿圆周不均匀受热时的管壁温度

求解圆管中各点温度可以用传热学中的导热方程来

解。忽略沿管子长度的导热,问题简化为二维的拉 普拉斯方程:

2t r2

1 rrt r12

2t

2

0

边界条件为:

r

dw 2

,

t r

q

r

dn 2

,

t r

2

t tgz

8

壁温计算基本公式的推导

锅炉受热面金属壁温计算

教师:刘银河 日期:2019-5

1

主要内容

1. 进行壁温计算的必要性 2. 壁温计算基本公式的推导 3. 壁温校核点工质温度的计算 4. 壁温校核点最大热负荷计算

2

一、管壁温度

所有受热管壁温度必须低于安全极限。

(1)高温持久强度:反映了金属材料在高温下长期 使用直至断裂时的强度和塑性性能,有一个极限允许 温度。平均tb应满足钢材的高温持久强度要求。 (2)抗氧化温度:氧化速度主要取决于温度, tw小 于快速氧化温度(强度计算中用附加壁厚考虑)。 (3)热应力和热疲劳:限制壁温波动。

壁温计算基本公式的推导

又有,管子内壁温度与工质温度之差为:t2

qn

2

qw 2

于是,管子沿厚度方向平均温度为:

锅炉管内传热及壁温工况

14.1锅炉受热面管壁温度校核计算基础

保持正常壁温工况的三个条件: • 保证金属材料的机械强度; • 限制因为温度过高在表面形成氧化皮; • 不允许出现壁温持久波动 需要得到的温度: • 管内外壁温的平均温度 ,确定材料的持久强度的需用应力; • 校核管外壁温度,过高则会产生氧化皮; • 壁温波动引起的疲劳寿命; • 相邻管之间的温差不大于50℃-保证热应力不会过大造成焊

壁温的影响因素

提高管内放热系数高,管子向火面o 点的温度和鳍片顶端d点温度都降低, 但是o点温度降低得更多;

提高热负荷,管子向火面o点的温度 和鳍片顶端d点温度都升高,但是鳍 片端部d点的温度升高更多,温度更 高。

增加鳍片高度,鳍片端部d点的温度 增加。

因此壁温与热负荷,鳍片结构,材 料,以及管内放热都有关系,需要 校核向火面o和鳍片端点d点的温度。

校核的目的

1、管壁温度校核要求管壁温度低于材 料强度允许的温度;

2、鳍片端部温度的校核是为了确定合 适的鳍片尺寸,保证鳍片不至于因为温 度过高发生材料发生氧化;

3、校核鳍片的温度分布,防止温差太 大导致膜式水冷壁变形和焊缝开裂。

1、向火面o点温度的计算

计算表明,通过鳍片吸收热量,再通过鳍 根传递给管子的热量对管子最高壁温点的 影响小于4%,所以o点温度的计算可以采 用光管的计算方法,热量分流系数也同样 按照不均匀加热光管的方法确定。

2、鳍端d点温度的计算

• 矩形鳍片部分的求解需做如下假定:①管 内放热系数α2及金属导热系数λ为常数;② 沿管子长度方向无热量传递;③相邻两管 的对称界面无热流通过;④通过背墙保温 材料的散热量忽略不计;⑤鳍片吸收的热 量均匀通过鳍根传递给管子;⑥鳍片的热 负荷q(x)为常数,即不考虑q沿x方向的变化。

锅炉原理14-受热面热偏差 [兼容模式]

![锅炉原理14-受热面热偏差 [兼容模式]](https://img.taocdn.com/s3/m/237eaee67c1cfad6195fa7a3.png)

多管均匀引入、导出:沿联箱长度 静压的变化对流量不均匀的影响进 步减小。 一步减小。

进口集箱 出口集箱

Z行连接管:各平行管进出口两端 压差 p 有很大差异,导致流量不均。

进口集箱

出口集箱

沿联箱长度各点的静压相同,也即各并列管子两端的压 差 p相等,也会产生流量不均。

对于某一偏差管(下脚标d),有:

G

不加装流圈时:

Z 0 v0 or 0 vor 0 Z d vd ord vord

(14-32)

G

下降管屏:

ffr vd

1 v0 2 gh( d 0 ) 1 Z 0 v0 ( w)0 2

(14-34)

G

Z 0v0 1 v0 fr vd Z d vd

pgr pgrd pgr 0 gh( d 0 )

(14-31)

平置或螺旋管圈中,由于本身流动阻力很大,远超过

立置管屏。重位压头在总压降中的作用不能略去。

重位压头、联箱中压力的变化、加速流动损失对流量 的影响。可忽略重位压头,只考虑节流管圈对压降的 影响。

上升管屏,未加装节流圈时,如不考虑联箱中的压力 变化、加速流动损失的影响,流量不均匀系数:

偏差管总压降:

结渣 热负荷分布

pd Z d

p fr –

pac –

( w) d 2 vd ( w) d 2 (v2.d v1.d ) phe.d pgr .d 2

蒸发管中的流动阻力 蒸发管中工质加速引起的压降 联箱中工质的压降 Z——总阻力系数

(14-28)

phe –

采用较高的质量流速 1、通过在管子进口加装节流圈,改变管屏间阻力分配, 实现管内工质流量和热负荷分布的一致 2、通过在管子进口加装节流圈,使强制流动的多值特 性变为单值特性 3、通过在管子进口加装节流圈,扼制管内工质发生脉 动的危险 4、通过在管子进口加装节流圈,减小由管间受热不均 引起的流量不均,进而减小热偏差 减小管屏和管带的宽度 增加中间集箱 减小管组的焓增;消除前段的热偏差 组织好炉内的燃烧 组织燃烧使炉膛负荷分布均匀; 调整燃烧中心防止火焰偏斜; 各燃烧器间风、粉均匀; 燃烧器投、停均匀; 防止炉内结渣、积灰; 控制给水质量,防止结垢、腐蚀等

热偏差

热偏差产生的原因

Qp hp (k t ) p Ap / DP Q p Ap / D p Q pj Apj Q A Dp hpj (k • t ) pj Apj / D pj Q pj Apj / D pj D Dpj

Ap

结论:

热偏差系数φ与热负荷不均匀系数ηQ 、结构不均匀 系数ηA成正比,与流量不均匀系数ηD成反比。 产生热偏差的主要原因是烟气侧的热负荷不均匀和蒸 汽侧的流量分配不均匀。

引入新课

过热器、再热器是锅炉壁温 最高的受热面,接近极限温 度工作,必须防止超温爆管 影响壁温的主要因素之一 是管内工质的温度

当个别管内工质温度超过 设计值→壁温>[T] →爆管。

热偏差

几个概念

热偏差的危害

热偏差产生的原因分析 减轻热偏差的措施

几个概念

热偏差:并列工作的管组中,个别管内工质的焓

⒌尽量采用Π型、双Π型连接方式,避免采用Z型连接。

⒍加装节流圈。

减轻热偏差的措施

⒎改善屏过外管圈的工作条件。 ⑴外管圈截短或短路; ⑵内、外管圈换位; ⑶用双U形管屏代替W形管屏。 图8-22(a)、(b) 图8-22(c)、(d) 图8-22(e)→(b)

⑷外圈管全部或进口一部分管段采用内径较粗的管子。 如平圩电厂、托克托电厂的2008t/h锅炉的前屏。

烟气侧的热负荷不均匀(受热不均)

中部烟温、烟速高(难免) “烟气走廊” 烟温烟速分布不均 产 生 原 因 局部结渣、积灰 火焰偏斜 残余旋转等

蒸汽侧的流量分配不均(流量不均)

p D R

⑴蒸汽引入、引出联箱方式不同,使进出口压差ΔP不同。 Z型流量不均最严重。

⑵管径、长度、粗糙度不同使阻力特性R不同。

壁温的计算

壁温的计算热交换器原理与设计----------史美中,王中铮,P87—P88选择热交换器的类型和管子材料以及考虑热膨胀的补偿均须知道壁温。

在一般情况下,壁温可通过下面的公式确定放热侧壁温m s w t r K t t ∆+-=)1(1,111α )1(1,11s r q t +-=α -------------------------------------------------------------------2-56 吸热侧壁温 m s w t r K t t ∆++=)1(2,222α)1(2,22s r q t ++=α--------------------------------------------------------------------2-57式中:1,s r 、2,s r -------分别为放热侧、吸热侧污垢热阻;q ------------------单位面积传热量。

且K 和α应为统一基准表面积算。

可见要在事先知道换热系数才能计算壁温,而在某些情况下(例如蒸汽凝结和自然对流换热)又要在已知壁温的条件下才能把换热系数计算出来。

于是工程上一般采用试算法和换热系数进行计算,即1、假定一侧壁温(例如1,w t ),2、求该侧换热系数(1α),3、由下式计算该侧单位面积传热量(1q ),)(1111w t t q -=α;4、根据壁面热阻用下式计算另一侧壁温(2,w t ),ww w r t t q 211-=; 5、计算出另一侧的换热系数2α;6、计算出另一侧的单位面积传热量(2q ),即)(2222t t q w -=α。

如果假定的壁温正确,则应由21q q =。

因此,当21q q ≠时,则应重新假定壁温,直至相等。

进行具体试算时,可注意以下几点;1、 在假定壁温时,假设值应接近于α值大的那种流体的温度,且两种流体的α值相差越大,就越接近。

2、 若有需要考虑污垢热住所起的作用时,以上步骤中尚应加入污垢热阻的因素。

《壁温的估算》教案

课程内容:

一、分析壁面温度的影响因素

1、温度分布情况

2、影响壁面温度的因素

(1)热流体的温度、湍动程度

(2)冷流体的温度、湍动程度

(3)污垢厚度

二、计算间壁式换热器的壁温

1、清洁壁面

Q

T

TW 1

TW

tw

tw t 1

0 A0

Am

i Ai

内蒙古化工职业学院

第1页

装

订

教

案

稿

Tw

T

Q 0 A0

装

订

线

教

案

稿

纸

项目三 任务 4 壁温的估算

课程目的要求:

1、了解壁温的影响因素。

2、计算间壁式换热器的壁面温度。

课程的重点与难点:

重点:

1、壁温的计算。

2、降低壁面温度的方法。

难点:壁温的计算。

教学方法与步骤:

1、 讲授法

2、演示法

3、对比法

设定相关问题导入讲授内容,辅助一定的实例与练习,理论联

系实际,加深对内容的理解。

tw

Tw

Q Am

线

纸

tw

t

Q i Ai

2、污垢壁面的温度

Q

T TW

1 0 A0

RA0

TW

tw

Am

tw 1 i Ai

t RAi

Tw

T

Q 1 0 A0

R A0

tw

t

Q 1 i Ai

R Ai

如壁面很薄或导热系数很大时,可估算:Q T TW t来自 t1 0RA0

1 i

RAi

其中:

Tw tw

3、壁面温度的估算

第14章 受热面的热偏差和壁温计算PPT

p0 p p

G

wp w0

(式14-29~35)

2、流量不均 (续)

G

w d w 0

Z 0 v0 Zd vd

+ or0vor0 + ord vord

1

pgr

p fr 0

(式14-30)

由上式得影响流量不均的主要因素:

(1)阻力特性(Z,v)不均;

(2)吸热不均(v);

(3)节流圈阻力(ζor); (4)重位压头 pgr

(1)蒸发管进口加装节流圈;(图14-9)

节流圈的作用:(书p.268第5段) 防止或减小:1)水动力多值性、2)脉动、3)热偏差;

节流圈的位置:蒸发管热水段进口。

二、减少热偏差的措施 (续)

(2)采用较高的质量流速;(使管壁不易超温) (3)把蒸发受热面分成多个相互独立的并联管组; (4)减少管组工质焓增,使工质中间混合;(图14-4) (5)组织好炉内燃烧工况,减小吸热不均。

二、过热器热偏差的计算 (书p.262~263)

以书中p.262的5点假设作为前提; 计算仅仅由于吸热不均造成的流量不

均和热偏差。

对于某根受热管内工质:

吸热多

焓增大

比容大 流量低

三、减少热偏差的措施 (书p.264~265)

(根据吸热不均、流量不均、结构不均的影响因素得到)

1、受热面分级,每级之间通过联箱混合; 2、相邻两级受热面左右交叉;

qH G

G0

G0

第二节 过热器和再热器的热偏差

一、影响热偏差的因素

(1)吸热不均的影响因素 (书p.135)

1)切圆燃烧;

2)烟道本身宽度方向烟温不均;

(图14-1)

3)沿烟道宽度方向的受热面布置方式:(图14-1)

锅炉整体热力计算和壁温计算

锅炉整体热力计算和壁温计算一、锅炉整体热力计算1 计算方法本报告根据原苏联73年颁布的适合于大容量《电站锅炉机组热力计算标准方法》,进行了锅炉机组的热力计算和中温再热器及低温过热器出口垂直段管壁金属温度计算,计算报告中所选取的有关计算参数和计算式均出自该标准的相应章节。

对所基于的计算方法的主要内容简述如下。

锅炉的整体热力计算为一典型的校核热力计算,各个受热面及锅炉整体的热力计算均需经过反复迭代和校核过程,全部热力计算过程通过计算机FORTRAN5.0高级语言编程计算完成。

管壁温度计算分别通过EXCEL 和FORTRAN5.0完成。

1.1锅炉炉膛热力计算所采用的计算炉膛出口烟气温度的关联式为:式中,M —考虑燃烧条件的影响,与炉内火焰最高温度点的位置密切相关,因此,取决于燃烧器的布置形式,运行的方式和燃烧的煤种; T ll —燃煤的理论燃烧温度,K ; Bj —锅炉的计算燃煤量;kg/h 。

1.2锅炉对流受热面传热计算的基本方程为传热方程与热平衡方程除炉膛以外的其它受热面的热力校核计算均基于传热方程和工质及烟气侧的热量平衡方程。

计算对流受热面的传热量Q c 的传热方程式为:式中,CV B T F M T cpjj a ?--+ψ?=2731)1067.5(6.031111111"11??KgKJ Bjt KH Q c /?=H —受热面面积;⊿t —冷、热流体间的温压,热平衡方程为:既:烟气放出的热量等于蒸汽、水或空气吸收的热量。

烟气侧放热量为:工质吸热量按下列各式分别计算。

a .屏式过热器及对流过热器,扣除来自炉膛的辐射吸热量Q fb .布置在尾部烟道中的过热器、再热器、省煤器及直流锅炉的过渡区,按下式计算:2 计算煤种与工况2.1 计算煤质表1 设计煤质数据表(应用基)2.2 计算工况本报告根据委托合同书的计算要求,分别计算了两种不同的工况。

计算工况一——设计工况计算(100%负荷)根据表1中的设计煤质数据,各设计和运行参数均按《标准》推荐的数据选取。

传热技术—计算间壁式换热器的壁温(制药单元操作技术课件)

−

−

−

=

=

=

1

1

+

⋅

⋅ +

⋅

1

= − /(

+ )

⋅

1

= + /(

+ )

⋅

06 :计算间壁换热器的壁温

如果壁面较薄且热导率较高,则导热热阻忽略可不计,壁面两侧温度

有污垢热阻时,用式计算:

1

i

1

=

+

+

+

+

K o m

代入各值,得: 1 = o + o + 1 +

Ko

i i

m

o

1

0.025 0.0025 0.025

1

=

×

+

×

+

+ 0.005

300 0.020

45

0.0225 10000

06 :计算间壁换热器的壁温

子 分析间壁换热器壁温的影响因素

二、分析影响壁面温度的因素

因此,生产过程中经常采用降低冷流体一侧热阻的方法来降低壁

温,比如增加冷流体湍动程度或及时清理冷流体一侧的污垢,就能有

效地减小壁面与冷流体的热阻,从而减小壁面与冷流体之间的温度差,

达到降低壁温的目的。

06 :计算间壁换热器的壁温

近似相等,在稳定传热过程中的传热速率可用下式近似计算:

−

−

=

=

1

1

+

+

热偏差

2.流量不均

l w p p1 p2 gh KG 2 / gh d 2

2

忽略重位压头 即有:

p KG /

2

p G K

p G的影响因素:

、

、K

(1)管圈进出口压差(取决于与联箱连接方式)

图8-24 不同连接方式联箱的压力分布 (a)Z型连接; (b)U型连接; (c)双П型连接; (d)多点引入、引出型连接

第三节 热偏差

一、热偏差的概念 热偏差:并列工作的管组中,个别管子的焓增 (温度)偏离管组平均焓增(平均温度)的现象。 热偏差系数:偏差管的焓增与管组的平均焓增的 比值称为热偏差系数,用 表示,则

qp Fp Gp

ip i0

q0 F0 qp Fp G0 q F G0 q0 F0 Gp G

结论:Z型最不均匀,U型较好,多点引入引出最均匀

(2) 管内工质密度(取决于吸热量的 差别) 吸热量越多,蒸汽温度越高,密度越小, 流量也就越少; 吸热量越少,密度越大,流量越多。

(吸热不均导致流量不均——强制流动 特性:吸热多流量少)。 (3)管子的阻力系数

阻力系数越大,管子内部的流量越少。

三、减轻热偏差的措施

(一)在设பைடு நூலகம்上:

(1)受热面分级,级间混合。 (2)两级间进行左右交叉流动,以消除烟道 两侧烟温偏差

(3)蒸气引入引出联箱时避免采用Z型连接, 应采用U型连接或多管引入引出的连接。

(4)适当均衡并列各管的长度和吸热量,增 大部分管段的管径,减少其阻力,受热面可按受 热条件、壁温工况采用不同材料、不同管径。

(5)减少炉膛出口烟气残余旋转,以减少炉膛 出口及水平烟道左右烟温偏差 (6)对于屏式过热器,对其外圈管采取措施改 善其受热条件。

壁温计算

31

39

0.00172

0.00172

309.358

2513.243

146.6776

2875.62

2.计算结果:

换热器大温差端的流体温差△t1(0C)

0

89

换热器小温差端的流体温差△t2(0C)

1

流体有效平均温差△tM( C) 热流体平均温度Tm(0C) 热流体侧的壁温tth(0C) 一般情况下换热管管壁温度tt(0C) 管壁热阻小且管壁很薄温度tt(0C) 估算换热管管壁温度tt(0C)

19.61

80 65.76 53.42 48.48 39.93

冷流体平均温度tm(0C) 冷流体侧的壁温ttc( C)

0

35 41.09

3.结பைடு நூலகம்:

换热管管壁温度tt (0 C) 壳壁温度ts(0C) 53.42

本表的计算适用于传热系数K值固定不变时△tM的计算

换热器壁温计算

1.工艺参数:

热流体进口温度Ti(0C) 冷流体进口温度ti(0C) 热流体侧污垢热阻rdh(m2。0C/W) 热流体侧给热系数α h(W/m2。0C) 总传热系数K(W/m2。0C) 120 热流体出口温度To(0C) 冷流体出口温度to(0C) 冷流体侧污垢热阻rdc(m2。0C/W) 热流体侧给热系数α c(W/m2。0C) 热强度q(W/m2) 40

温度偏差计算方法

一、问题的提出2002年,中国机械工业协会提出对1989年发布的8个《电工电子产品环境试验设备技术条件》进行修订,目前,该项工作正在进行之中。

在标准修订过程中,涉及到环境试验及环境试验设备的重要技术指标温度偏差、温度均匀度问题,新标准还提出了温度梯度问题。

这对于环境试验设备用户和生产厂家来说,都是十分重要的问题。

本文试图通过对温度偏差与温度均匀度、温度梯度数值上的相关性的讨论,希望引起环境试验设备用户和生产厂家的重视,恰当理解和规定温度偏差、温度均匀度、温度梯度指标及测试计算方法。

本文仅限于在30分钟内对试验箱规定的测试点,测试15次(或16次、30次、31次)所得的数据进行讨论,因为温度偏差、温度均匀度、(新标准征求意见稿中提出的)温度梯度都使用这同一组数据,也就是说,温度偏差、温度均匀度、温度梯度只是从不同角度描述工作室温度参数的状况,它们在数值上的相关性是必然的。

二、GBlll58-89中温度偏差与温度均匀度数值上的相关性GBlll58-89《高温试验箱技术条件》采用后面的方法计算温度偏差和温度均匀度。

测试方法则是在试验箱温度达到设定温度2h后,30min内每隔2min测一次,共测15次,测试点根据工作空间大小分别为9个点或13个点。

GBl0586-89《湿热箱技术条件》GBl0589-89《低温试验箱技术条件》GBl0590-89《低温/低气压试验箱技术条件》、GBl0591-89《高温/低气压试验箱技术条件》的测试计算方法与GBll58-89基本相同,但个别标准所取系数有差异。

GBlll58-896.3.5规定的温度偏差、温度均匀度计算公式如下:6.3.5f列出了计算温度均匀度的计算公式△Tj=ThTL十0.55(σh+σL) (1)式中:△T j——温度均匀度,℃Th——平均最高温度,℃TL——平均最低温度,℃σh——平均最高温度的标准偏差σL——平均最低温度的标准偏差6.3.5h列出了温度偏差的计算公式(△Th)=Th-T+2.14σh(2)(△TL)=TL-T+2.14σh式中:△Th——温度上偏差,℃△TL——温度下偏差,℃T——标称温度,℃温度偏差与温度均匀度数值上的相关性,可以用计算值之比来讨论。

化工原理3.4传热计算

19

T1 Δt1 t t2 dt dA t dT

逆 流

T T2 Δt2 t1

Δt1 =T 1− t 2

Δt 2 = T2 − t1

A

20

dA段内热量衡算:dQ = − q m 1 c p 1 dT = − q m 2 c p 2 dt dA段内传热速率方程: dQ = K (T − t )dA

K (T − t )dA = − qm 1c p1dT = − qm 2 c p 2 dt

Q TW = T − α 1 A1

bQ tW = TW − λAm

tW

Q =t+ α 2 A2

(1)λ大b小,bQ/λAm小(壁阻小)⇒tW≈TW

31

T − TW 1 / α 1 A1 (2)当tW=TW = TW − t 1 / α 2 A2 α 1 >> α 2 ⇒ (T − TW ) → 0 (TW − t )

21

Δt1 1 1 − ( ) KA = ln Δt 2 qm 1c p1 qm 2 c p 2

换热器的总热量衡算:

Q = qm 1c p1 (T1 − T2 ) = qm 2 c p 2 ( t 2 − t1 )

Δt 1 1 1 1 (T1 − T2 ) − ( t 2 − t1 ) Δt 1 − Δt 2 = ln − = = KA Δt 2 q m 1c p1 q m 2 c p 2 Q Q

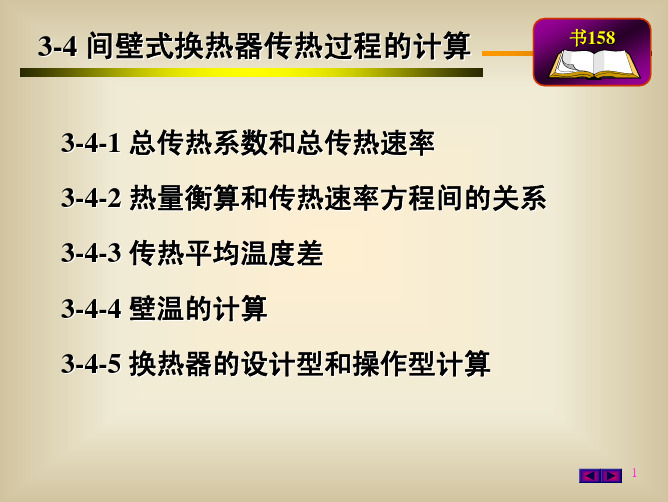

3-4 间壁式换热器传热过程的计算

3-4-1 总传热系数和总传热速率 3-4-2 热量衡算和传热速率方程间的关系 3-4-3 传热平均温度差 3-4-4 壁温的计算 3-4-5 换热器的设计型和操作型计算

书158

1

3-4-1 总传热系数和总传热速率方程-p166

换热器温差计算公式

换热器温差计算公式换热器是一种常见的热交换设备,广泛应用于工业生产和日常生活中。

换热器的性能评估中,温差是一个重要的参数。

本文将介绍换热器温差的计算公式及其应用。

换热器温差是指在换热过程中,流体两侧的温度差异。

温差的大小直接影响换热器的换热效果和能耗。

换热器温差的计算公式如下:温差=进口温度-出口温度换热器温差计算公式的应用十分广泛。

在工业生产中,特别是化工、冶金等行业的生产过程中,常常需要进行热能的转移和利用。

而换热器作为一种重要的热交换设备,能够实现不同流体之间的热量传递,因此温差的计算对于换热器的选择和性能评估至关重要。

在换热器的设计和选型中,温差是一个重要的参数。

通常情况下,温差越大,换热器的换热效果越好。

因此,在设计换热器时,需要根据实际情况合理确定温差的大小。

同时,为了提高换热器的热效率,还可以通过增加换热器的传热面积或改进换热器的结构来增大温差。

在实际应用中,换热器温差的计算是一个复杂而繁琐的过程。

除了进口和出口温度的测量外,还需要考虑流体的流量、热容量等因素。

此外,不同类型的换热器在温差计算中也存在一定的差异。

例如,对于壳管式换热器,还需要考虑壳程和管程之间的温差分布及传热系数等因素。

换热器温差计算的准确性对于换热器的性能评估和优化设计至关重要。

因此,在实际应用中,需要结合具体的换热器类型和工艺参数,采用合适的计算方法来确定温差的大小。

同时,还需要考虑流体的物性参数、换热器的传热特性以及流体的流动方式等因素,以确保计算结果的准确性和可靠性。

换热器温差是评估换热器性能的重要指标之一。

通过合理计算和控制温差的大小,可以提高换热器的热效率,降低能耗,实现能源的有效利用。

在实际应用中,需要根据具体情况选择合适的计算方法,并结合其他参数进行综合评估,以确保换热器的正常运行和性能优化。

高温过热器管材及壁温计算

高温过热器管材及壁温计算附录A高温过热器管材及壁温计算点示意图附录B高温过热器壁温计算汇总高温过热器壁温计算汇总序号管子编号截面编号管子规格材料最高平均管壁温度℃mm/ MCR高加全切75%定压75%滑压1 第1根管子 1 φ54×7.5T91567.8565.562.2563.92 第2~5根管子中第2根2φ51×7.512Cr2MoWVTiB548.3545.6548.3548.33 第6根管子 3 φ51×7.512Cr2MoWVTiB526.7522.2526.1525.64 第1根管子 4 φ54×7.5TP-347H598.3602.2595.596.75 第2,3,6根管子中第2根4φ51×7.5TP-347H561.1560.2595.596.76 第4,5根管子中第4根4φ51×7.5T91540.6537.2539.4560.7 第1根管子 5 φ54×7.5TP-347H553.3544.4557.8557.88 第2,3,6根管子中第6根5φ51×7.5TP-347H583.9583.9575.6577.89 第4.5根管子中第4根5φ51×7.5T91544.4541.7542.8543.31 0 第6根管子 6φ51×7.5TP-347H539.4536.7536.7536.71 1 第2,3根管子中第3根7φ51×7.5TP-347H548.9547.8550.548.31 2 第1根管子8φ54×7.5TP-347H570.6574.4572.8573.31 3 第2、3根管子中第3根8φ51×7.5T91563.3564.4560.561.11 4 第4、5根管子中第4根8φ51×7.5T91554.4553.9550.550.61 5 第6根管子9φ51×7.5T91557.2557.2551.1551.71 6 第1根管子9φ54×7.5TP-347H565.6568.9568.3568.31 7 第2,3根管子中第3根9φ51×7.5T91565.0566.7561.7562.21 8 第4.5根管子中第4根9φ51×7.5T91558.3558.3553.9555.1 9 第6根管子9φ51×7.5T91558.9560.552.8553.92 0 第6根管子10φ51×7.5T91557.8558.9551.7552.22 1 第1根管子11φ54×7.5TP-347H568.3572.2570.6570.62 2 第2,3根管子中第根11φ51×7.5T91565.6567.2561.7562.22 3 第4.5根管子中第4根11φ51×7.5T91556.7556.7551.7552.22 4 第6根管子11φ51×7.5TP-347H561.1562.2553.9555.2 5 第1根管子12φ54×7.5TP-347H570.6574.4572.2572.82 6 第2,3根管子中第3根12φ51×7.5T91570.6572.8566.1566.72 7 第4,5根管子中第4根12φ51×7.5T91564.4565.6559.4560.62 8 第6根管子12φ51×7.5TP-347H615.0620.6601.1603.92 9 第6根管子13φ51×7.5TP-347H563.9565.6556.1556.73 0 第1根管子14φ51×7.5TP-347H580.0585.580.581.13 1 第2,3根管子中第3根14φ51×7.5T91572.8575.567.2567.83 2 第4,5根管子中第4根14φ51×7.5T91562.8564.4557.8558.33 3 第6根管子14φ51×7.5T91566.7568.9557.8558.9。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四节 受热面壁温计算(了解)

一、均匀受热管的壁温计算 二、不均匀受热管的壁温计算 ★对比均匀受热管,不均匀受热管壁温计算要考虑的影响 有哪些? 1.吸热不均使并列管的热流密度存在偏差; 2.吸热不均、流量不均和结构不均,使并列管之间的工质 温度以及传热系数存在偏差; 3.因受热程度不同,管子周界各点存在热流密度不均; • 例如水冷壁一面受热、对流受热面正面大于背面。

第十四章

第一节

受热面热偏差和壁温计算

热偏差的基本概念

一、热偏差概念 热偏差:并列管组中每根管子的工质焓增不同的现象。 热偏差系数:受热面并联管中个别管子工质焓增与 并联管子的平均焓增的比值。

id i0 qd H d id i2 d i1d Gd

2016/6/28

q0 H 0 i0 i20 i10 G0

3.结构不均: • 管径、管子长度、内部粗糙度。 ★主要因素为流量不均和吸热不均 二、过热器热偏差计算:了解 三、减轻热偏差的措施 • 过热器和再热器出口段管子几乎在极限温度下 工作,许可的偏差不应超过总吸热量的15%; • 由于结构和运行原因,受热面热偏差总是存在, 故要在结构布置和运行调整中采取措施减轻影 响。

2016/6/28 SIE 王树群 动本091-2 3

第二节 过热器和再热器的热偏差

一、影响热偏差因素 1.吸热不均 • 沿烟道宽度方向烟气速度和温度不均匀;图14-1 • 受热面污染(结渣或积灰); • 炉内温度场和速度场不均影响。例如炉膛出口烟气残余 旋转影响;

2016/6/28

SIE 王树群 动本091-2

2016/6/28 SIE 王树群 动本091-2 6

1.受热面分级 (分段串联):

偏差管和平均管出口工质焓差

i2d i20 1i0

• 减小受热面整组焓增,即使偏差系数大,偏差管的焓增值也 不会过大;中间混合可减轻影响。图14-4 2.工质流程左右交叉:图14-5 3.合理的联箱与受热面管子连接方式。图14-2、3 4.减少炉膛出口烟温、烟速的左右偏差。 5.沿烟道宽度方向两侧和中间分级布置受热面。图14-1 6.烟道的受热面布置要尽量使烟气通流截面分布均匀,防止因 局部流通截面偏大而形成烟气走廊,造成吸热不均。 7.及时吹灰,防止或减少因受热面结渣、积灰引起的吸热不均; 8.屏式过热器采取结构措施减轻热偏差。

1

SIE 王树群 动本091-2

二、造成热偏差原因 • 吸热不均 • 流量不均 • 结构不均

q H / G

qd H d q0 H 0 qd H d Gd / / q H / G Gd G0 q0 H 0 G0

2016/6/28 SIE 王树群 动本091-2 2

2016/6/28 SIE 王树群 动本091-2 9

(二)流量不均

1.吸热不均引起流量不均; 2.入口节流阻力影响;

三、减少热偏差的措施

• 蒸发管允许的热偏差不超过20-40%; 1.在蒸发管进口加装节流圈;对流量分配的影响见图14-9。 • 节流阻力按照流动多值性、脉动和热偏差中最大阻力选取。 2.采用较高的质量流速; 3.把蒸发受热面分成若干并联管组(管屏); • 减少吸热不均和流量不均,并装置节流圈或节流阀调节流量。 4.减少管组中的工质焓增,并使工质进行中间混合; 5.组织好炉内燃烧,均匀热负荷; 6.防止管内结垢或腐蚀,避免阻力系数偏差。

三、允许热偏差:管壁金属温度达到该金属材料的最高许 用值时的热偏差。

ir r io

d r

四、热偏差危害: • 过热器、再热器、强制流动锅炉水冷壁管子超温; • 自然循环锅炉发生循环故障。

★锅炉过热器、再热器、水冷壁、省煤器都为并列管组,都 会发生热偏差,但是由于省煤器的温度低,不考虑其偏差 影响,故需要减轻过热器、再热器和水冷壁热偏差。

2016/6/28

IE 王树群 动本091-2

8

第三节 蒸发受热面的热偏差

一、影响因素 (一)吸热不均(热负荷不均): • 炉膛与燃烧器结构;沿高度和宽度不均。图14-6、7 • 燃料特性; • 配风方式; • 锅炉负荷; • 火焰中心位置; • 水冷壁灰污; • 水冷壁型式; • 水冷壁并列的宽度。

4

2.流量不均 • 与联箱连接方式的不同; 图14-2、14-3 • 并行管重位压头不同;(影响 小可忽略) • 管径、长度和管子阻力系数不 同; • 吸热不均引起流量不均。

Q1>Q2

Gd G G0

v0 vd

★吸热量大的管子,工质比容大, 管内工质流量小。

2016/6/28 SIE 王树群 动本091-2 5

2016/6/28

SIE 王树群 动本091-2

11