线路板制程审核表(精选)

线路板制程审核表

4

一铜微蚀时间是否符合作业规范?

5

一铜微蚀剂浓度是否定期检测并在规定范围内?

6

一铜电铜H2SO4浓度是否定期检测并在规定范围内?

7

一铜电铜CuSO4浓度是否定期检测并在规定范围内?

8

一铜电铜时间是否符合作业规范?

9

一铜电铜温度是否符合作业规范?

10 一铜电铜电流密度是否符合作业规范?

11 一铜电铜厚度是否定期检测并在规定范围内?

1

沉铜是否有作业规范?

2

膨松剂浓度是否定期进行检测?

3

膨松剂检测浓度是否符合作业规范?

4

NaOH检测浓度是否符合作业规范?

5

膨松时间是否符合作业规范?

沉铜 电铜

6

膨松温度是否符合作业规范?

7

除胶渣溶液浓度是否符合作业规范?

8

除胶渣时间是否符合作业规范?

9

除胶渣温度是否符合作业规范?

10 酸洗溶液浓度是否符合作业规范?

7

蚀刻Cu2+浓度是否进行定期检测并与作业规范相一致?

8

蚀刻CL-浓度是否进行定期检测并与作业规范相一致?

9

蚀刻液比重是否进行定期检测并与作业规范相一致?

10 蚀刻液PH值是否进行定期检测并与作业规范相一致? 11 蚀刻速度是否进行定期检测并与作业规范相一致?

12 蚀刻液温度是否进行定期检测并与作业规范相一致? 13 蚀刻压力是否进行定期检测并与作业规范相一致?

13 线路车间着装是否有统一定义?

14 进入线路车间是否进行除尘处理?

15 线路车间灯光颜色是否进行明确规定?

16 以下几项适宜于湿膜

17 (湿膜)是否有开油作业规范?

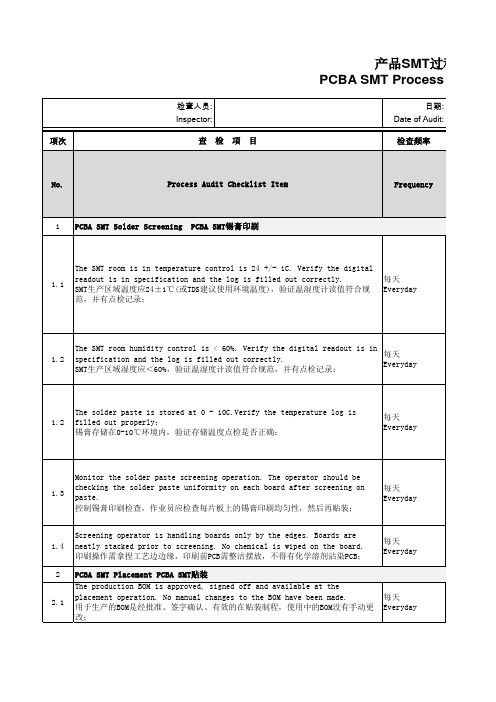

PCBA SMT制程查检表

5.3

Check at least 2 different work station mats. Verify they are clean and are attached properly to ground. 检查至少2个工作台,确认它们是整洁的并有正确的接地;

每天 Everyday

5.4

Verify all material within 30 cm of the PCBA are ESD-safe. There is no clear tape, paper and other types of non-ESD material within 30 cm of the product. All trays and racks are ESD-safe (black). 验证在PCBA相邻30cm区域内都是ESD材料,非确认ESD防护材料的如胶带、纸张等其 他物品没有在PCBA相邻30cm内,所有的托盘(黑色)和架子都是ESD材质 Product Handling 产品后处置

每天 Everyday

1.4 2 2.1

每天 Everyday

每天 Everyday

2.2

Verify the correct placement program is loaded into the machine with the correct PN. For FES production the is program; 每天 确认贴片机载入的程序(正在使用),程序名是正确的(符合SOP要求),是专用于FES Everyday 项目产品;

2.3

An SMT placement First Article (FA) has been completed. All components on the panel have been measured or the PN recorded, and this is recorded on the FA data sheet. The FA data sheet is posted at the operation. The 每天 FA part is available on the SMT line during the run; Everyday SMT首件(FA)已经确认完成,PCBA板上所有的零件被测量或规格记录,应该记录在首 件记录表内,首件确认完成才可以进行贴装;

PCB设计任务工作评审表

PCB设计任务工作评审流程表

1.本表格为跟进确认工作任务用,不作为工作任务单

2.工作任务单下达后,作为工作任务单的附件

3.后一步骤责任人作为前一步骤工作的审核人,前一步骤工作完成审核后接口人在接收到资料后签字确认,工作任务实际执行人转移,任务跟进人继续跟进

4.本表中的工作任务某步骤出现问题无法继续下一步骤时,本表自行终止,除任务临时结束外,重新填写新的表格,之前的表格作为附件,序号随之加1,编号维持前一表格

5.当一个工作任务评审流程表结束后即为一个工作任务的结束

6.任何一个工作步骤结束都应该有相应的证明文件存在,证明文件作为此表的附件

7.本表一式两份,一份交负责人,一份作为研发任务表的附件存档,当任务完成时以完成的表格作为结项表格替换任务下发时的存档表格,证明任务关闭。

8.本表格作为研发绩效考核和考评的依据,也是工作成果的体现

任务负责人:审核:批准:。

PCB设计评审表范例

PCB设计评审表

用的设计要求

●同一产品上使用的相似物料(如:按键、LED灯、插座、连接线、电解、保险管、插片、压敏/高压电容等),设计需防错(可以从跨距、颜色、安装的PIN脚、成型方向等方面考虑)。

1

●结构件设计需考虑色差、尺寸、安装、强度、外观等方面评估可行性。

1●LCD、背光源的设计是否密封,以免生产过程中进入灰尘、杂物。

1

●对温度/静电/湿度敏感的器件,需分析制造的可行性及防护措施,如双面板上安装的LED灯贴板安装要求改为单面焊盘,通孔不沉铜,如果高度不能满足要求,也可以加支架;蓝色LED灯抗静电能力差,要求增加反向二极管(内置有二极管的除外),湿度及温度保险丝高温焊接会脱落等。

1

●同一块板同一面的贴装电阻电容尽量采用同一尺寸的,以便生产设备相关参数的设定。

1各项得分

119

评审提出问题(含改善建议)

综合评分:A×B×C =

PCB评审组会签: 日期:

综合评分子项说明:

1.元器数量对应系数A:<45=0.7,46~60=0.8,61~120= 0.9,121~200=1.0,>200=1.1;

2.技术难度对应系数B: 双面板/碳桥板=1,单面板=1.05,镀金邦定板=1.1,多层板=1.2评审结论

3.工艺难度对应系数C:普通结构=1, PCB间装配型结构/超重结构=1.05, 结构紧凑型=1.1

20.器件选型及安装

评审输出

评审通过,不修改

条件通过,局部修改

不通过,重新设计评审。

PCB设计评审表

35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 65 66 67 68 69 70 71

ESD,防雷击器件走线时先经过元件 电源线,音频走线先经过电容 重要信号线,对线包地 注意阻抗线的设置是否能满足阻抗要求 相邻层布线方向互为垂直 板上无多余过孔及浮空的布线 没有过孔与焊盘重叠 高频、高速、时钟及其他脆弱信号线, 模块下无大于0.5MM的过孔,模块下加白油 RF模块焊盘下1MM内无过孔 RF模块的供电线和地线足够宽

结论说明

备注

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 21 22 23 24 25 26 27 28 29 30 31 32 33 34

结 构 检 查 封 装 检 查

板框尺寸无误 定位孔数量,孔径与机械图一致 螺丝孔加摆件,布线禁止区(≥螺丝帽直径的4MM) 定位元件定位无误,位置及所在元件层 元件与机壳无干涉 接插件(排线,金手指)检查:位置,排序 结构图与板是否对应 新设计器件是否已选用最新封装 封装工艺要求高的及新增关键元件给到工程检查工艺时需特别指出 封装形式,引脚间距,外形尺寸,焊盘尺寸,元件脚序是否正确 极性器件有方向标示 发热IC中间焊盘是否接地 DIP元件孔径是否大于对应元件插脚0.3MM以上 DIP元件焊盘外边对其它焊盘外边缘间距大于0合理 高器件之间尽量避免矮小器件 是否有1.0mm的Make 晶体、晶振等靠近相关器件,多负载时应平衡放置; 退耦电容靠近相关器件放置,匹配电阻位置适宜 滤波电容数量,容量及分布合理

发热元件及外壳裸露器件不能紧邻导线和热敏元件,其他器件也应适当远离;

线路板审查报告单

线路板审查报告单PCB Review Report

《线路板审查报告》填写要求

一、适用范围:产品开发部PCB板设计审查时填写此表。

二、编号:由总工办文件资料管理员或临时PCB板采购员按顺序编号,年代号2位,顺序号3位。

试制线路板在年代号前加“S”。

三、填写要求:

1、设计者/日期:设计者签署姓名及日期。

2、线路板名称:设计者填写。

3、线路板编号及版本号:设计者填写。

4、项目编号:设计者填写研发项目编号,无项目编号时,扛掉。

5、更改前版本号及时间:线路板更改时,设计者填写更改前版本号及批准时间。

否则,扛掉。

6、更改描述:线路板更改时,设计者详细填写对原版本的变更情况,此部分要求内容完

整,审核人员将据此审查更改部分是否符合要求。

7、审查意见:当符合要求时,审核人员在此栏打对勾;不涉及时,扛掉。

8、项目主管审核/日期:由项目主管及以上人员签署。

9、 PCB审核员审核/日期:由PCB审核人员签署。

10、

由设计者填写;随PCB文件一同提交项目主管及以上人员审核,审核通过并签署后;提交PCB审核员审核并签署;最后随PCB文件批准后一同提交总工办存档。

四、原件存档部门及保存期规定:试制线路板的审查报告在项目采购管理员处存档,正式发放的线

路板(包含设计更改)的审查报告在文件资料管理员处存档。

存档期限为1年。

五、归口管理部门:总工办。

六、发放范围:产品开发部。

七、生效日期:。

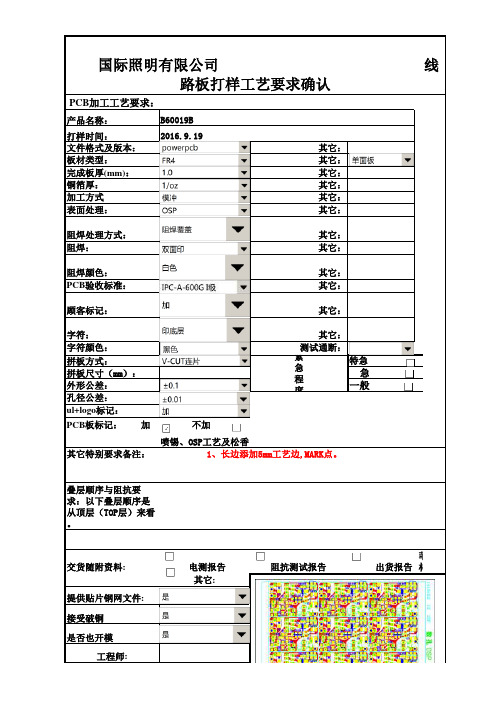

线路板制板确认表

产品名称:打样时间:

文件格式及版本:其它:

板材类型:

其它:完成板厚(mm):其它:铜箔厚:其它:加工方式其它:表面处理:

其它:阻焊处理方式:其它:阻焊:

其它:阻焊颜色:

其它:PCB 验收标准:其它:顾客标记:其它:字符:

其它:字符颜色:测试通断:

拼板方式:

拼板尺寸(mm):外形公差:孔径公差:ul+logo 标记:

叠层顺序与阻抗要求:以下叠层顺序是从顶层(TOP层)来看。

交货随附资料: 电测报告

阻抗测试报告 出货报告菲林

其它:

提供贴片钢网文件:接受破铜是否也开模

工程师:电话:批准人:采购:E-MAIL :

PCB 加工工艺要求:

喷锡、OSP工艺及松香

国际照明有限公司 线

路板打样工艺要求确认

特急一般

B60019B 2016.9.19

PCB 板标记: 加 不加

急紧 急 程 度

PCB图示

其它特别要求备注: 1、长边添加5mm工艺边,MARK点。

powerpcb 阻焊覆盖印底层±0.01白色

±0.1FR4 1/oz 模冲是单面板黑色双面印OSP 1.0 是是

加V-CUT连片IPC-A-600G I级加

电话:传真:交货数量:。

PCB制程查检表

查检评分 (标准如备注)

7.3 7.4 7.5 7.6 7.7 7.8 7.9 8.0 8.1 8.2 8.3 8.4 8.5 8.6 8.7 8.8 8.9 8.10 8.11 8.12 9.0 9.2

磷铜球的是否有定期添加?添加频率是多少? 过滤袋是否定期检查更换,以保证没有堵塞与破损 添加剂是否有自动添加?若没有,如何添加管控? 过滤器是否适当的管理,清洁与更换的频率是多少? 锡层厚度及其均匀性是否有管控,以确保产品品质? 是否有将客户要求的铜厚写入制造流程单内? 孔壁粗糙度是否有量测?镀铜切片频率是多少? 绿油 工作底片上是否有清晰标示料号,版本? 网板上是否有标签标示? 文件是否定义需要检查网板并需量测网板张力? 预烤及烘烤温度及时间是否有明确定义? 印刷周期是否严格管控?是否有定时修改网板周期? 油墨在使用前是否有检测粘度? 烤箱是否有定期清洁,温度是否有定期校准? 绿油层厚度是否有量测?是否能有效管控? 曝光后到显影的时间是否有管控? 显影槽过滤网每班生产前是否有检查? 显影槽压力、温度是否有点检纪录? 显影后板面是否有检查? 喷锡 风刀角度是否有定期校验?

10.10 对电测不良品是否有分析不良原因?并统计相应料号的不良率?

11.0 11.1 11.2

11.3

11.4

11.5

1 11.12 11.13 11.14

FQC检验及包装 按客户要求的检验说明书是否清晰,易懂,并放在相关的检验区 域? 检验员是否经过考核,频率是多少?

工作车间是否悬挂标准的搬运流程,检验员是否能执行标准作业规 范,以避免板损与或混料?

现场所有不同的料是否充分的隔离与标示?

所有检验员的检出能力是否有记录管控,若检验员能力较弱,是否 有教育训练或调动岗位?

印制板(PCB)自查与审核列表(可生产性、结构)

印制板设计自查与审核列表

——可生产性、结构版本表单编号:NO: 202101

【注解】

1.印制板性能等级

1级一一普通军用电子设备

主要用于地面和一般军用设备。

要求印制板组装后有完整的功能,一定的工作寿命和可靠性,允许有一些不影响电气和机械性能的外观缺陷。

2级一一专用军用电子设备

主要用于军用通信设备、复杂的军用电子设备等。

要求印制板组装后有完整的功能,较长的工作寿命及较高的可靠性,允许有不影响使用性能的轻微外观缺陷。

3级一一高可靠军用电子设备

主要用于车载、机载、舰载、航天等军用电子设备。

要求印制板组装后有完整的功能,长的工作寿命,连续工作和高的可靠性,在使用中不允许发生任何故障。

2.印制板可生产性等级

根据印制板的设计、公差、组装、生产工艺和成本,印制板可生产性等级可分为如下三级:A级一一复杂性较低,可生产性好(推荐使用);

B级一一复杂性中等,可生产性较好(一般使用);

C级一一复杂性高,生产难度大(特殊使用)。

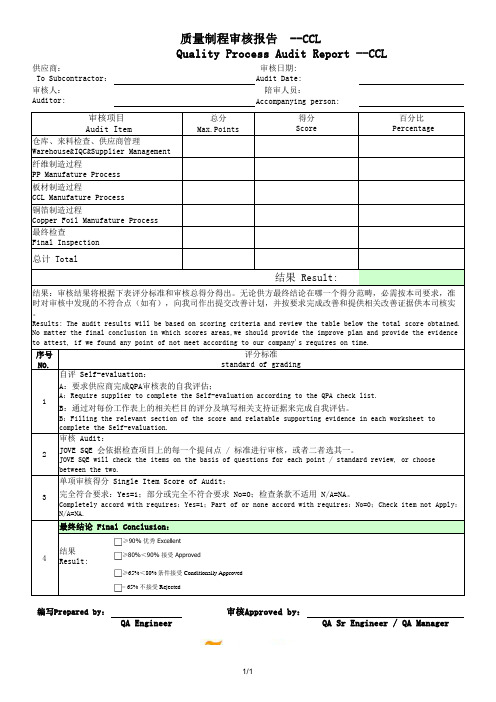

供应商制程审核表-板材

总分Max.Points 序号NO.质量制程审核报告 --CCLQuality Process Audit Report --CCL供应商:To Subcontractor :审核日期:Audit Date:审核人:Auditor: 陪审人员:Accompanying person:审核项目 Audit Item得分Score 百分比 Percentage 仓库、来料检查、供应商管理Warehouse&IQC&Supplier Management纤维制造过程PP Manufature Process板材制造过程CCL Manufature Process铜箔制造过程Copper Foil Manufature Process最终检查Final Inspection总计 Total结果:审核结果将根据下表评分标准和审核总得分得出。

无论供方最终结论在哪一个得分范畴,必需按本司要求,准时对审核中发现的不符合点(如有),向我司作出提交改善计划,并按要求完成改善和提供相关改善证据供本司核实。

Results: The audit results will be based on scoring criteria and review the table below the total score obtained.No matter the final conclusion in which scores areas,we should provide the improve plan and provide the evidence to attest, if we found any point of not meet according to our company's requires on time.评分标准standard of grading 自评 Self-evaluation :A :要求供应商完成QPA 审核表的自我评估;A :Require supplier to complete the Self-evaluation according to the QPA check list.B :通过对每份工作表上的相关栏目的评分及填写相关支持证据来完成自我评估。

PCB设计各阶段审核查检表

PCB工艺设计各阶段审核查检表

文件编号:

秘密等级:

发出部门:

颁发日期:

版本 号:

发送无

主 题 词 :PCB工艺设计各阶段审核检查表

编制:

FPC工程资料审核(自检)表

I 设

4 钻孔面向是否正确,冲切面向是否正确?

计 5 使用钻带、菲林、模具编号及共用钻带、菲林、模具编号是否正确?

6 特殊客户是否有备注出货要求?补强厚度是否正确?

7 整套工艺流程是否正确,整套资料是否齐全?

设计工程师:

审核工程师:

拼 版

2 模具是否防呆?是否保证模具孔不漏做?

3 不规则拼版 SMT孔及MARK点是否能共用?

是

否

1 线路是否按客户资料制作,保证无开路短路现象?

2

开窗是否按客户资料制作,保证无漏开窗现象? 特别注意保证开窗距过孔0.2mm以上,防止露过孔氧化?

3 正反面开窗是否有错开,保证错开0.3mm以上?连接器,焊接手指等是否有做压盘处理?

8

字符D码是否有0.12-0.15mm,字符高度0.8mm以上,字符间距0.1mm以上, 字符距开窗0.25mm以上,字符距外形0.25mm以上?

9 菲林编号及面向是否正确?

10 钢网资料是否保证不漏焊盘、SMT孔及MARK点?

11 是否有包封开窗对准线(C线)及辅料对位线?

1 模具进料方向是否正确?图纸中是否放拼板?

工程资料审核表

生产型号:

客户型号:

日期:

分类 序号

检查项目

客 1 客户编号(CAD和GERBER和文件名称),工厂料号,市场下单号是否一致?

户

资 料

2

检查客户的所有资料是否一致(CAD与GERBER),客户要求是否符合公司制程能力, 不符合制程能力的需与客户沟通更改确认?

1 拼板是否合理,是否便于产线生产,是否为最为节省?

4 钻带与线路PAD是否吻合,保证无移位、无漏钻现象,正面覆盖膜钻带是否有镜像?

PCB LAYOUT审核表

检查类 别

检查项目 1:结构工程师是否已确认结构定位图; 2:接插件的定位是否准确:结构图中的定位孔应和器件的定位孔重 合;器件的外边应和结构图的外边重合; 3:PCB的禁止布线区,限高是否满足要求; 4:PCB中的定位孔位置大小是否和结构的要求一致.定位孔的旁边 是否有挨得太近的器件(保留间距大于1mm); 5:器件之间的距离是否达到生产的安全距离(至少丝印不能交叉, Pad的间距不能小于0.3mm); 6:元件和走线离板边要有一定安全距离(间距不能少于0.5mm); 7:开关的方向是否符合结构要求(如滑动开关,电源开关等); 8:接插件的型号,方向,顺序是否和要求一致,位置是否合理; 9:母板,子板的连接座的方向,顺序是否一致,位置是否合理; 10:BGA与周围的元器件间距不能小于1.0mm; 11:新器件的封装,脚位定义,电气连接都需校对; 12:手焊器件的Pad与SMT PAD的距离不能少于2mm; 13: PCB对角防置Mark点(焊盘直径1.0mm,黑化直径大于2.0 mm,板 边距离大于2.5mm);

Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N Y/N

SD

SDRAM (两片 16bits ,如参考 核心板 无需检 查)

1:SDIO走线是否为一组,在同一区域布线,各数据和CLK等长,CLK 尽量包地; 2:SD卡座电源管脚位置放置10uF的电容; 3:检查SD卡脚位的正确性 1. DDR的走线分四组:数据线(DQ,DM,DQS),地址线,命令线, CLK线。 2. DQS走线位置应在组内的DQ中间; 3. DQS与时钟不要相邻; 4. 地址/命令/控制信号采用T型拓扑方式,分叉点到DDR芯片两端的长 度须尽量等长(若不等长,可走蛇形线使两端等长); 5. 蛇形线的中心间距至少3倍线宽; 6. 所有的信号线都需有完整参考面,参考面可为VSS或VDDQ:DQ,DQS 和时钟信号线选择VSS作为参考平面;地址/命令/控制信号线可选择 VDD作为参考平面。 7. 差分线应按差分方式走线,要严格控制等长,特别是CLK和CLKN 要求在50mil以内,其它差分保证在100mil之内; 8:尽量拉大数据线与数据线的距离;相邻层的数据线避免正对并 行; 9:DDR的数据线尽量走PCB的表层,方便阻抗匹配; 10:CLK差分对之间是否有端接电阻; 1. DDR的走线分四组:数据线(DQ,DM,DQS),地址线,命令线, CLK线。 2. DQS走线位置应在组内的DQ中间; 3. DQS与时钟不要相邻; 4. 地址/命令/控制信号采用T型拓扑+菊链拓扑结构,分叉点到对称两 片DDR芯片两端的长度须尽量等长(若不等长,可走蛇形线使两端等 5. 蛇形线的中心间距至少3倍线宽; 6. 所有的信号线都需有完整参考面,参考面可为VSS或VDDQ:DQ,DQS 和时钟信号线选择VSS作为参考平面;地址/命令/控制信号线可选择 VDD作为参考平面。 7. 差分线应按差分方式走线,要严格控制等长,特别是CLK和CLKN 要求在50mil以内,其它差分保证在100mil之内; 第4页

01.制造过程过程审核检查表(来料检验)

√ √ √ √ √

√

三.设备因素

1 工艺卡规定的工装设备齐全。 设备的编码和标记齐全。

2

齐全

编码符合要去,标记完

√

整

3 工装设备进行了规范的调试和检定。

每月均有校检检测

√

4 工具更换的频次已说明并得到遵守。

√

5 设备工具在使用中不会造成质量问题。 校检保证精度及质量

√

6 工装设备损坏产品的危险得到了控制。

最新版本/一致

操作说明能保证工人在操作中不会造 2 成质量问题。

说明清晰

3 确定了追溯性原则并遵照执行。

有标识保证可追溯性

质量信息传递方式已确定并渠道畅通。 同级上级均在 2 分钟内

4

可联系上

不合格品的程序已制定并遵照执行。 不合格品有异常单并有

5

解决完成时间

周转卡符合要求。 6

周转卡内容有的未填完 整

=96% 结论:过程控制目标符合

审核员:

A

审核组长:

2019 年 5 月 10 日 2019 年 5 月 10 日

共3页

第2页

1. 总平均得分值 Tq:大于或等于 90%为过程控制目标。当低于该目标、审核结果远小于以前的结果或 出现趋势下降时。应采取必要的有效措施。

序号

符

号

说

明

扣分值

1

NC

本工序不适用,可以不查。

均为最新有效版本 为最新有效版本

√ √ √

4 首件检查并确认。

有检查并标识

√

检查工艺卡或监控计划中的检测设备

齐全

√

5 齐全。

检测设备准确度符合质量特性的检测

符合

√

6 要求。

PCB产品设计审核报告表

PCB产品设计审核报告产品型号:版本号:项目负责人: PCBLAYOUT:审核类别:□第一版的审核□第二版的审核□MP的审核□其他:PCB在服务器上的路径名说明:评审时需提供以下资料:1、PCB的客户结构图。

2、该PCB对应的原理图。

3、先一版本的PCBA。

(从第二版开始以后的版本)序号评审内容layout工程师项目工程师备注1 PCB文件结构与客户提供的结构图是否保持一致□OK □NG□OK □NG2 板卡命名是否为工程部授予的名字,设计日期及版本是否规范□OK □NG□OK □NG3 PCB设计是否标识好测试点□OK □NG□OK □NG4 测试点中心间距的最小距离大于2.0MM □OK □NG□OK □NG5 有高压输出是否标识清楚(),高压部分安全距离是否大于240Mil,开槽≥1.0MM。

高压输出电容为贴片封装时,电容两焊盘之间须开槽宽度不小于60MIL□OK □NG□OK □NG6 变压器下面禁止铺铜□OK □NG□OK □NG7 有金属与PCB接触的元件,元件与PCB(可铺白油)接触处禁止走线类如:SD卡座,GPS模块,电池区域等□OK □NG□OK □NG8 固定器件的连接座PIN1,是否特别注明,方向是否正确□OK □NG□OK □NG9 固定器件是否有放反,如该放TOP层的而放到了BOTTOM层□OK □NG□OK □NG10 PCB板上须卧倒的元件须标识卧倒方向□OK □NG□OK □NG11 不同的NET之间铺铜的间距最小为8Mil □OK □NG□OK □NG12 元件的接地焊盘禁止大面积铺铜(即"热焊盘"或"花孔") □OK □NG□OK □NG13 模拟地与数字地是否分开铺铜,所有的地线连接性是否足够强□OK □NG□OK □NG14 相邻PIN不允许垂于引脚相连□OK □NG□OK □NG15 走线不允许“┑”(直角)型或锐角走线□OK □NG□OK □NG16 是否有MARK点,且80mil范围内无走线、VIA及丝印□OK □NG□OK □NG17 贴片元件距板边间距:垂直时>60MIL;平行时>40Mil □OK □NG□OK □NG18 线路距板边距是否≥15Mil □OK □NG□OK □NG19 定位孔距器件或线路的安全距离是否大于15Mil,禁止布线□OK □NG□OK □NG20 过孔与焊盘相邻处最小间距边沿相距3MIL □OK □NG□OK □NG21 主电源线的宽度和其他网络间距是否足够宽□OK □NG□OK □NG22 过孔、焊盘最小内径8Mil,过孔的外径16Mil. □OK □NG□OK □NG23 主电源的滤波电容在电气上是否考虑充分利用,要靠近被滤波的元件摆放.□OK □NG□OK □NG24 Component place outline and silkscreen >=Component body□OK □NG□OK □NG25 元件丝印方向是否一致,由上向下,由左向右看□OK □NG□OK □NG26 PCB板丝印的字体是否一致□OK □NG□OK □NG27 字体大小不得小于Height:28Mil;Width:4Mil □OK □NG□OK □NG28 元件布局是否具有可维修性□OK □NG□OK □NG29 座子、定位孔是否依据客户结构要求,摆放位置是否正确□OK □NG□OK □NG30 座子第一脚与最后一脚是否正确,PIN1是否有特别表明□OK □NG□OK □NG31 保险管焊盘是否考虑散热□OK □NG□OK □NG32 测试点是否移动(已做测试架测试点不能移动)□OK □NG□OK □NG33 镙丝孔是否有遗失或是位置有改动, □OK □NG□OK □NG34 屏蔽罩的定位孔是否有遗失或是位置有改动□OK □NG□OK □NG35 定位孔和定位元件的定位脚是否有接地□OK □NG□OK □NG36 散热IC是否有加散热管脚□OK □NG□OK □NG37 散热器的放置是否有考虑利于对流□OK □NG□OK □NG38 温度敏感器是否有考虑远离热源□OK □NG□OK □NG 39元件是否方便生产(元件与元件的间距大小)□OK □NG□OK □NG40 元件封装有改动,PCB的元件库是否有更新□OK □NG□OK □NG41 PCB上元件管脚有更新,对应的原理图是否有更新□OK □NG□OK □NG42 PCB板边是否有包地和打过孔,防止EMI干扰□OK □NG□OK □NG43 PCB上元件是否有考虑机构的限高□OK □NG□OK □NG44 外接天线和差分信号线是否有做阻抗匹配的计算□OK □NG□OK □NG45 CPU输出的数据总线是否有做等长□OK □NG□OK □NG46 时钟信号线是否有包地处理□OK □NG□OK □NG47 声音信号线和视屏信号线是否有屏蔽□OK □NG□OK □NG48 声音信号线和视屏信号线旁是否有走高速数字信号线□OK □NG□OK □NG49 电源部分的信号线是否有加粗,有没有多打过孔连接. □OK □NG□OK □NG50 元件是否有叠加放置□OK □NG□OK □NG51 GND网络是否有多打过孔连接,减少信号的回路. □OK □NG□OK □NG52 网络是否有与前一个版本做比较(针对POWERPCB版本) □OK □NG□OK □NG53 是否有做DRC检查报告表□OK □NG□OK □NG54 高速信号线是否有走内层□OK □NG□OK □NG55 高速信号线是否有和普通的I/O线并走□OK □NG□OK □NG56 屏蔽罩外是否有走高速信号线□OK □NG□OK □NG57 开关电源的开关脚信号线是否走的太长□OK □NG□OK □NG58 高速信号线走线是否有考虑走线的合理性□OK □NG□OK □NG59 板边需加工艺边的方向,是否留了3毫米的没有放置元件□OK □NG□OK □NG60 工艺文件是否都按要求做了,阻抗控制的特殊信号是否有贴图?电池和SD卡座及其他特殊要求的丝印是否有贴图特别标明做黑油处理□OK □NG□OK □NG存在问题及改进的建议layout工程师:存在问题及改进的建议Layout主管:存在问题及改进的建议项目工程师:存在问题及改进的建议项目组长:评审结论:□通过□不通过,需再评审□修改后通过,无需再评审如果有问题需要修改,需对问题的处理结果给出解决方案后再对评审下结论评审组长:。

电路板产前评审表格

测试考虑

合格/不合格

如测试点的布置,是否方便调试等

这个表格可以根据你的具体需求进行修改或扩展。例如,你可以添加额外的检查项,如耐久性测试、成本分析等。同时,你可以根据项目的具体情况,调整各项的检查侧重点。

电路板产前评审是一项重要的质量控制过程,它可以在生产前检查电路板设计的完整性,以减少潜在的错误和问题。以下是一个基本的电路板产前评审表格模板:

序号

评审项目

检查结果

备注

1

设计文件完整性

完整/不完整

包括原理图、BOM、PCB布局等

2

元器件选择

合适/不合适

可用性、适用性、规格等

3

布线规则遵守

是/否

如线宽、间距、层次设置等

4

功率和热设计

合格/不合格

考虑散热,热分布等

5

电源设计

合格/不合格

电源电压、电流、稳定性、噪声等

6

接口和连接器

合格/不合格

是否容易接入,标准化接口等

7

贴片和焊盘设计

合格/不合格

考虑元器件大小,焊盘大小、形状等

8

EMC/EMI设计

合格/不合格

如地层设计Hale Waihona Puke 滤波等9机械尺寸和位置

合格/不合格

是否满足封装需求,固定孔位置等

PCB制程能力

斜边角度

角度公差

斜 边

斜边深度

深度公差

板厚

喷

喷锡厚度

锡

喷锡次数

制程能力值

≥φ2.0mm 板厚≦1.0mm:B>

1.0mm; 板厚>1.2mm:B>1.5mm

D≥1.6mm

±0.1mm 0.2mm 20°30°45°60° ±5° 0.6mm-1.6mm ±0.2mm 1.2mm-1.6mm 0.05-1.0mil ≦2 次

非喷锡板 415*364mm(16.33″*14.33″)

喷锡板

415*364mm(16.33″*14.33″)

非喷锡板 546*415mm(21.5″*16.33″)

喷锡板

546*415mm(21.5″*16.33″)

非喷锡板 622*546mm(24.5″*21.5″)

内层芯板厚≤0.1mm

磨边 a 大小

工作稿 3.5/2.5mil

5/3mil 6.8/3.2mil 7.8/4.2mil

≥45 欧姆(+/-10%)

≤3mil

板厚的 10%

制程

项目

孔位精度

孔边到孔边 最小 间距

孔径公差

二钻孔 位精度

钻孔

最大钻咀 最小钻咀 最小 SLOT 孔槽

刀

沉头机械孔

最大加工尺寸 最小加工尺寸

孔壁粗糙度

图示

a

a a

铜厚

侧蚀量(a+b)

H/H OZ 1/1OZ

1mil 1.5mil

2/2OZ

2.0mil

10mil

内层最小 隔离环

a

8mil

内层最 小孔环

a

6mil

最小线 宽线距

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

23 二铜检验是否进行切片检查?

24 镀锡厚度是否进行定期检测并在规定范围内?

蚀刻

1 是否有蚀刻作业规范?

2 蚀刻机是否进行定期保养并保存保养记录?

3 退膜溶液浓度是否定期检测并与作业规范相一致?

4 退膜溶液温度是否定期检测并与作业规范相一致?

5 退膜速度是否定期检测并与作业规范相一致?

6 退膜压力是否定期检测并与作业规范相一致?

电铜

1 一铜是否有作业规范?

2 一铜除油时间是否符合作业规范?

3 一铜除油剂浓度是否定期检测并在规定范围内?

4 一铜微蚀时间是否符合作业规范?

5 一铜微蚀剂浓度是否定期检测并在规定范围内?

6 一铜电铜H2SO4浓度是否定期检测并在规定范围内?

7 一铜电铜CuSO4浓度是否定期检测并在规定范围内?

8 一铜电铜时间是否符合作业规范?

39 (干膜)对于干膜型号的选用是否有明确规定?

40 (干膜)压膜机是否进行定期保养并保存保养记录?

41 (干膜)贴膜预热温度是否有明确定义并进行检测?

42 (干膜)贴膜温度是否有明确定义并进行检测?

43 (干膜)贴膜速度是否有明确定义并进行检测?

44 (干膜)贴膜压力是否有明确定义并进行检测?

45 (干膜)贴膜放板间距是否有明确定义?

钻孔

1 钻孔是否有作业规范? 2 钻孔叠板层是否符合作业规范? 3 覆铜板钻孔时是否覆盖铝板? 4 钻孔机转速是否符合作业规范? 5 钻孔机进刀速度是否符合作业规范? 6 是否有钻嘴研磨频率相关规定? 7 钻孔首件是否检验? 8 钻孔检验有菲林是否定期更换? 9 钻孔检验是否使用针规对孔径进行检验? 10 钻孔检验用针规是否经过检验并且在检验日期内使用? 11 钻孔检验是否将多钻、少钻、披锋、刮伤规定为不良?

46 暴光工程是否有作业规范?

47 暴光能量是否定期检测并与作业规范一致?

48 暴光机是否进行定期保养并保存保养记录?

49 暴光用菲林使用寿命是否有明确定义?

50 菲林使用前是否进行完整性检验并记录?

51 线路显影工程是否有作业规范?

52 显影液温度是否符合作业规范?

53 显影速度是否符合作业规范?

16 镀锡时间是否符合作业规范?

17 镀锡温度是否符合作业规范?

18 镀锡电流密度是否符合作业规范?

19 二铜电铜厚度是否定期检测并在规定范围内?

20

二铜上电位、中电位、下电位电铜厚度差是否定期检测并 在规定范围内?

21 二铜检验是否进行外观不良检查?

22 二铜电铜孔铜厚度是否定期检测并在规定范围内?

1 磨板是否有作业规范? 2 磨刷机刷磨电流是否作业规范相一致? 3 磨刷机传送速度是否作业规范相一致? 4 磨刷机加压水洗压力是否作业规范相一致? 5 磨刷机高压水洗压力是否作业规范相一致? 6 磨刷机磨痕是否作业规范相一致? 7 磨刷机磨痕是否定期检测? 8 磨刷机酸洗浓度是否作业规范相一致? 9 磨刷机烘干温度是否作业规范相一致? 10 磨刷机是否进行定期保养? 11 线路车间温湿度是否定期检测并在规定范围内? 12 线路车间空气净化度是否定期检测并在规定范围内? 13 线路车间着装是否有统一定义? 14 进入线路车间是否进行除尘处理? 15 线路车间灯光颜色是否进行明确规定? 16 以下几项适宜于湿膜 17 (湿膜)是否有开油作业规范?

38 防焊暴光机是否进行定期保养并保存保养记录?

39 防焊暴光用菲林使用寿命是否有明确定义?

40 防焊菲林使用前是否进行完整性检验并记录?

41 防焊显影工程是否有作业规范?

42 防焊显影液温度是否符合作业规范?

43 防焊显影速度是否符合作业规范?

44 防焊显影压力是否符合作业规范?

45

防焊显影NaCO3浓度是否进行定期检测并与作业规范相一 致?

46 防焊显影水洗压力是否符合作业规范?

47 防焊显影烘干温度是否符合作业规范?

48 防焊显影后的板是否进行首件确认?

49 防焊显影后的板是否进行外观完整性检验?

50 是否进行绿油粘力测试?

文字

1 文字工程开油是否有作业规范? 2 开油比例是否明确定义? 3 开油是否有开油记录? 4 员工是否按开油作业规范进行开油? 5 开油后的油墨是否定义使用时间? 6 油墨罐上是否标注开油时间? 7 油墨搅拌后是否作静置处理? 8 油墨使用前是否测试油墨粘度? 9 超过使用期限的油墨是否经专人鉴定后再确定是否使用? 10 文字印刷是否有作业规范? 11 刮刀压力是否定期检测并符合作业规范? 12 刮刀硬度是否符合作业规范? 13 刮刀斜度是否符合作业规范?

9 一铜电铜温度是否符合作业规范?

10 一铜电铜电流密度是否符合作业规范?

11 一铜电铜厚度是否定期检测并在规定范围内?

12

一铜上电位、中电位、下电位电铜厚度差是否定期检测并 在规定范围内?

13 一铜检验是否进行外观不良检查?

14 一铜电铜孔铜厚度是否定期检测并在规定范围内?

15 一铜检验是否进行切片检查?

7 检验人员是否按检验规范进行热应力冲击试验?

8

检验规范是否将铜箔起泡、擦花、刮花、起皱定义为不 良?

9 检验人员所使用仪器是否经过核校验?

10 检验人员所使用仪器是否在校验日期内使用?

11 原材料检验是否有质量目标?

评分

开料

1 是否有开料作业规范? 2 开料人员是否对所使用板材进行核实? 3 开料后是否进行磨边处理? 4 开料机是否进行定期保养? 5 开料后板材是否按规定温度、时间进行烘烤? 6 是否按规定层数及位置打定位销?

7 蚀刻Cu2+浓度是否进行定期检测并与作业规范相一致?

8 蚀刻CL-浓度是否进行定期检测并与作业规范相一致?

9 蚀刻液比重是否进行定期检测并与作业规范相一致?

10 蚀刻液PH值是否进行定期检测并与作业规范相一致?

11 蚀刻速度是否进行定期检测并与作业规范相一致?

12 蚀刻液温度是否进行定期检测并与作业规范相一致?

13 蚀刻压力是否进行定期检测并与作业规范相一致?

14 退锡压力是否进行定期检测并与作业规范相一致?

15 退锡速度是否进行定期检测并与作业规范相一致?

16 退锡温度是否进行定期检测并与作业规范相一致?

17 退锡液浓度是否进行定期检测并与作业规范相一致?

18 退锡液PH值是否进行定期检测并与作业规范相一致?

惠州TCL王牌高频电子有限公司

线路板制程审核表

生产工 序

来料检 验

序号

项目

1 是否有来料检验规范?

2 检验人员是否按检验规范检验外形尺寸?

3 检验人员是否按检验规范检验板厚?

4 检验人员是否按检验规范检验铜箔厚度?

5 检验人员是否按检验规范检验铜箔剥离强度?

6 检验人员是否按检验规范检验板材Tg点?

21 油墨使用前是否测试油墨粘度?

22 超过使用期限的油墨是否经专人鉴定后再确定是否使用?

23 油墨印刷是否有作业规范?

24 刮刀压力是否定期检测并符合作业规范?

25 刮刀硬度是否符合作业规范?

26 刮刀斜度是否符合作业规范?

27 印刷速度是否符合作业规范?

28 印刷机气压是否符合作业规范?

29 纱网使用寿命是否进行定义?

第 4 页,共 7 页

惠州TCL王牌高频电子有限公司

防焊

13 线路车间着装是否有统一定义?

14 进入线路车间是否进行除尘处理?

15 是否有开油作业规范?

16 开油是否有开油记录?

17 员工是否按开油作业规范进行开油?

18 开油后的油墨是否定义使用时间?

19 油墨罐上是否标注开油时间?

20 油墨搅拌后是否作静置处理?

54 显影压力是否符合作业规范?

55 显影NaCO3浓度是否进行定期检测并与作业规范相一致?

56 显影水洗压力是否符合作业规范?

57 显影烘干温度是否符合作业规范?

58 显影后的板是否进行首件确认?

59 显影后的板是否进行外观完整性检验?

1 二铜是否有作业规范? 2 二铜除油时间是否符合作业规范? 3 二铜除油剂浓度是否定期检测并在规定范围内? 4 二铜微蚀时间是否符合作业规范? 5 二铜微蚀温度是否符合作业规范? 6 二铜微蚀剂浓度是否定期检测并在规定范围内? 7 二铜酸洗H2SO4浓度是否定期检测并在规定范围内? 8 二铜电铜H2SO4浓度是否定期检测并在规定范围内? 9 二铜电铜CuSO4浓度是否定期检测并在规定范围内?

第 3 页,共 7 页

惠州TCL王牌高频电子有限公司

电锡

10 二铜电铜时间是否符合作业规范?

11 二铜电铜温度是否符合作业规范?

12 二铜电铜电流密度是否符合作业规范?

13 二铜后酸洗H2SO4浓度是否定期检测并在规定范围内?

14 镀锡硫酸亚锡浓度是否定期检测并在规定范围内?

15 镀锡硫酸浓度是否定期检测并在规定范围内?

24

(湿膜)超过使用期限的油墨是否经专人鉴定后再确定是否 使用?

25 (湿膜)油墨印刷是否有作业规范?

26 (湿膜)刮刀压力是否定期检测并符合作业规范?

27 (湿膜)刮刀斜度是否符合作业规范?

28 (湿膜)印刷速度是否符合作业规范?

29 (湿膜)印刷机气压是否符合作业规范?

30 (湿膜)纱网使用寿命是否进行定义?

沉铜

1 沉铜是否有作业规范? 2 膨松剂浓度是否定期进行检测? 3 膨松剂检测浓度是否符合作业规范? 4 NaOH检测浓度是否符合作业规范? 5 膨松时间是否符合作业规范? 6 膨松温度是否符合作业规范? 7 除胶渣溶液浓度是否符合作业规范? 8 除胶渣时间是否符合作业规范? 9 除胶渣温度是否符合作业规范? 10 酸洗溶液浓度是否符合作业规范? 11 酸洗时间是否符合作业规范? 12 酸洗温度是否符合作业规范? 13 微蚀剂浓度是否定期检测并在规定范围内? 14 微蚀H2SO4浓度是否定期检测并在规定范围内? 15 微蚀Cu2+浓度是否定期检测并在规定范围内?