绿色环保的汽车内外饰非金属材料研究 边帅

QJLY J7110538A-2012 车内非金属材料气味性试验方法

序号

所属 系统

1 2 3 4 5

6

7

零部件名称 密封条

8

9 车身内

10

外饰

11

12

13

14

15

16

17

18

座椅 *隔音垫

表1

取样部位名称

取样规则

备注

车门密封条 车门框密封条 车门玻璃内密封条 车门角窗玻璃密封条 车门玻璃导槽 行李舱密封条/背门密封条

*座椅面料 泡沫材料 安装支架装饰罩 座椅护板 电加热布 地板隔音垫 前围隔音垫 顶棚隔音垫 车门内隔音垫 仪表板隔音垫 副仪表板隔音垫 地毯隔音垫

4 样件要求

共9页 第1页

GEELY

车内非金属材料气味性试验方法

Q/JLY J7110538A-2012

4.1 沥青阻尼板及加强衬板的预处理 针对汽车制造过程中需经过特殊工艺加工的沥青阻尼板,需在140℃下加热30min后冷却至室温再安排

气味性试验,加强衬板需在180℃下加热30min后冷却至室温后,按照5.2的试验步骤进行气味性试验。 4.2 其余样件就其供货状态直接进行取样试验。 4.3 取样规格

向盘 直接截取 直接截取,不包含安全气囊 模块及车标标识 直接截取

直接裁剪

114 底盘

115

车内备胎

胎面 胎侧

(50±5)cm3 (50±5)cm3

直接截取 直接截取

116 其他类

117

堵塞 卡扣

橡胶类堵塞 车内其他非金属类卡扣

(10±1)g (10±1)g

直接截取 直接截取

注 1:叠层结构要全部联结在一起来进行试验。 注 2:对车内厚度所有≤3mm 的材料(如座椅面料等),则按照散发面 100mm×200mm 取样规则进行取样。 注 3:对于表中标记“*”号的样件,在对应的归类中,若为同一供应商、同种材料牌号及同种加工工艺,则任选其 一进行检测,但必须提供一致性证明;若有任何不一致情况,则分别截取检测。 注 4:对于不规则样品部位取样 50cm3 的试验操作,采用排水法进行;进行过排水法后的样品不能用于试验,要再次 截取同样大小的样品进行气味性试验。 注 5:对于仪表样件,如果不存在屏圈、装饰圈等外露至车内,则仅检测组合仪表外部透明玻璃蒙即可。 注 6:对于 GPS 导航、DVD 机等同一类型部件均按照 CD 收放机的取样方式进行试验即可。

QJLYJ711-2015汽车用座椅皮革技术要求讲解

Q/JLY J711 -2015汽车座椅皮革技术要求<秘密级>编制:付晓敏校对:杨豪审核:李莉标准化:伍永会批准:赵海澜浙江吉利汽车研究院有限公司二〇一五年四月前言为规范汽车用座椅皮革的性能,结合企业实际情况制定本标准。

本标准替代了Q/JL Y J7110614A-2012《乘用车座椅皮革技术要求》,本标准与Q/JL Y J7110614A-2012的主要差异为:——修改了定负荷伸长率性能要求;——增加了永久伸长率性能要求;——增加了仿皮缝合强力的要求;——增加了真皮尺寸变化率、防霉性要求;——增加了浅色皮革表面抗污性要求;——修改了真皮经向、纬向抗张力要求;——修改了真皮、仿皮(主面料)、仿皮(辅面料)断裂伸长率要求;——修改了真皮撕裂强力的要求;——修改了抗张力、断裂伸长率、撕裂强力试验方法;——修改了耐光照色牢度的试验方法;——修改了气味性要求;——修改了仿皮雾化性能要求。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司NVH及环保性能开发部负责起草。

本标准主要起草人:付晓敏、杨豪。

本标准于2015年4月15日发布,2015年4月20日实施本标准历次版本更替信息如下:——Q/JLY J7110614A-2012(JLYY-JT39-08首次发布,Q/JLY J7110614A-2012第一次修改。

)I1 范围本标准规定了汽车座椅用真皮、仿皮等的技术要求及实验方法。

本标准适用于2015年4月30日之后新研发及正在研发的汽车座椅套、坐垫、头枕等皮革,2015年4月30之后的产品可参照执行。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 250-2008 纺织品色牢度试验评定变色用灰色样卡GB/T 251-2008 纺织品色牢度试验评定沾色用灰色样卡GB/T 3920-2008 纺织品色牢度试验耐摩擦色牢度GB/T 8808-1988 软质复合塑料材料剥离试验方法GB/T 11547-2008 塑料耐液体化学试剂性能的测定GB/T 13773.1-2008 纺织品织物及其制品的接缝拉伸性能第1部分:条样法接缝强力的测定GB/T 16578.1-2008 塑料薄膜和薄片耐撕裂性能的测定第1部分:裤形撕裂法GB/T 17928-1999 皮革针孔撕裂强度测定方法QB/T 2537-2001 皮革色牢度试验往复式摩擦色牢度QB/T 2707-2005 皮革物理和机械试验样件的准备和调节QB/T 2709-2005 皮革物理和机械试验厚度的测定QB/T 2710-2005 皮革物理和机械试验抗张强度和延长率的测定QB/T 2714-2005 皮革物理和机械性能耐折牢度的测定QB/T 2726-2005 皮革物理和机械性能耐磨性的测定Q/JLY J711034B-2012 车内非金属材料雾化性限值要求及试验方法Q/JLY J711291-2008 汽车内饰材料挥发性有机物限值要求Q/JLY J7110279B-2014 汽车内外饰非金属件耐光老化试验规范Q/JLY J7110335A-2011 汽车非金属材料阻燃性限值要求及试验方法Q/JLY J7110538A-2012 车内非金属材料气味性试验方法Q/JLY J7110738A-2012 乘用车非金属零部件耐光老化性能技术要求3 术语和定义3.1真皮指动物原皮,经过物理或者化学处理后的天然产品。

车身钣金边缘防腐研究

车身钣金边缘防腐研究作者:文/刘伟利斌袁进兵来源:《时代汽车》 2018年第10期摘要:随着消费升级,顾客对乘用车车身防腐需求提高,由于电泳工艺边缘效应,钣金边缘是电泳漆膜防腐薄弱部位,如何提高钣金边缘防腐性能成为钣金防腐领域研究的重点工作。

通过对不同毛刺状态的钣金进行盐雾试验,发现了毛刺对钣金防腐性能的影响规律。

关键词:毛刺;钣金;防腐性能随着消费升级,顾客对乘用车车身防腐需求提高。

车身是由众多的钣金冲压件焊接而成,在冲压车间在冲裁钢板时产生了钣金的切边,车身防腐主要靠涂装电泳上漆防护,然而,钣金切边是我们电泳上漆薄弱的区域(也是顾客投诉车身锈蚀问题的高频区域)。

那是什么原因导致切边处容易发生锈蚀问题呢?经过研究发现钣金切边尖端的表面曲率小,电泳时由于尖端放电现象的存在,电流密度较大,电沉积首先发生在这些部位,随着电泳过程的进行,漆膜逐渐增厚、电阻增大、绝缘程度增加,该部位的电流密度逐渐减小,然后电沉积才进入到相邻区域。

涂料固体组分集中在尖端部位析出,边角覆盖性较好。

但在烘烤后尖端部位涂层厚度因涂料表面张力作用会发生明显的减少。

尖端部位的金属特别薄,温度较其它部位升高较快,该部位底部涂料温度迅速升高,引起对流,底部物料从底层向上迁移到达顶点。

表面张力随温度的上升而下降,到达顶点物料的表面张力与周围物料相比较低,周围物料对顶点物料产生沿两侧的横向外力,结果引起该处物料向外流动,流动时又带动一些物料一起迁移;同时底部被加热的温液继续上升至表面,加强了初始的流动。

这样最初不流动的液层变得不稳定,尖端部位的涂层逐渐向两侧移动,变薄,造成切边漆膜覆盖效果差。

在实际生产过程中我们发现很多钣金件存在不同高度的毛刺,这些高低不一的毛刺会不会让钣金切边边缘漆膜覆盖效果更差?边缘有无毛刺对边缘防腐性能影响如何?毛刺的高度对钣金边缘防腐性能影响如何?下面我们打算试验验证研究一下上述问题。

1钣金有无毛刺的防腐效果研究(1)取同一批次的冷轧试板,打磨处理一侧边作为零毛刺试验对象,另一侧边不处理作为正常毛刺对比。

卡车外饰漆面感官质量评价和提升的探讨

卡车外饰漆面感官质量评价和提升的探讨党江波; 王冰; 李琳【期刊名称】《《汽车实用技术》》【年(卷),期】2019(000)018【总页数】3页(P211-212,243)【关键词】外饰; 漆面; 评价; 提升【作者】党江波; 王冰; 李琳【作者单位】陕西重型汽车有限公司汽车工程研究院陕西西安 710200【正文语种】中文【中图分类】U445卡车外饰与轿车外饰存在较大的区别,主要体现在以下几点:(1)零件种类:轿车外饰主要包括前保险杠、后保险杠和观后镜,种类相对较少。

卡车外饰包括面罩、保险杠、门下装饰版、侧饰板、导流罩等,单车型最多达40余种外饰,外饰零件相对较多。

(2)材料类别:轿车外饰多以PP和ABS等塑料为主,少量SUV车型采用玻璃钢尾门;卡车外饰包括了PP、PBT、PA66、PET、ABS以及各种聚酯玻璃钢等材料,种类相对较多。

无论轿车外饰还是卡车外饰,大多数均需喷涂油漆与驾驶室本体进行一致性匹配或者局部套色匹配,要求保持与车身相同的漆面感官质量,如色彩、光泽、闪烁、桔皮、丰满度等。

国内卡车针对外饰漆面仅设置DOI或者PGD等的综合评价指标,几乎不设与人眼视觉相关性更强的长波、短波细分指标,或仅设置用于漆面桔皮评级的R值或者CF值指标,特别是毛坯底材或者底漆纹理对中面涂层的桔皮的影响,因缺少细分指标,直接影响着漆面目视质感。

影响面漆感官质量的评价标尺很多,主要有四个:色彩、金属闪烁感、漆面丰满度、漆面镜面效果(含桔皮和成像)。

根据大数据统计结果,金属银灰是在全球卡车第一色系,其次是白色系,而红色仅排第三位,但国内卡车用色,红色系却以绝对的比例排在卡车色系的第一位。

受企业文化、车型特点和国情差异的影响,国内与国外卡车公司主打色系有着明显的区别,国内卡车基本都以红色系为自己的主打色,这与国人的喜好存在密切关系;国外卡车主色系与国内完全不同,相较国内色彩多元化更强,用色比较高冷。

评价色彩的标尺主要有Lab和LCH色域体系,其中L代表明度,a为红绿,b为黄蓝,C代表饱和度,H代表对于色相,饱和度较高的颜色,一般建议采用LCH体系评价,人眼更愿意追寻极致的L值和C值。

汽车内饰用皮革的耐候性加速检测方法研究

汽车内饰用皮革的耐候性加速检测方法研究俞凌云;徐畅;杨平;刘菲;周磊;吴孟茹;帅培强;李小晶【摘要】An accelerated weather test method was studied for automotive upholstery leather, through comprehensive test of light intensity, temperature, humidity and test time. In a relatively short period of time, an aging process was simulated actual use environment for automotive upholstery leather, so that it could be rapid evaluation of the performance of automotive upholstery leather.%汽车内饰用皮革耐候性加速试验进行了光照强度、温度、湿度和测试时间的综合性条件的研究.在较短的时间内,模拟汽车内饰用皮革在实际使用环境下的老化过程,快速评价汽车内饰用皮革的性能.【期刊名称】《皮革与化工》【年(卷),期】2017(034)005【总页数】3页(P21-23)【关键词】耐候性;加速检测;皮革;汽车内饰【作者】俞凌云;徐畅;杨平;刘菲;周磊;吴孟茹;帅培强;李小晶【作者单位】四川出入境检验检疫局检验检疫技术中心,四川成都610041;四川出入境检验检疫局检验检疫技术中心,四川成都610041;四川出入境检验检疫局检验检疫技术中心,四川成都610041;四川出入境检验检疫局检验检疫技术中心,四川成都610041;天津出入境检验检疫局工业品安全技术中心,天津300201;四川出入境检验检疫局检验检疫技术中心,四川成都610041;四川出入境检验检疫局检验检疫技术中心,四川成都610041;福建出入境检验检疫局检验检疫技术中心,福建福州350007【正文语种】中文【中图分类】TS57中国从2009年起连续5年汽车销售量均居全球第一,汽车内饰影响着汽车的观赏性以及乘坐的舒适性,除满足自身功能以外,还应让用户感到舒适方便。

QJLY J711175-2009 车内非金属件气味等级限值技术条件

4 气味等级限值要求

乘员舱及行李舱内非金属件气味等级限值按照Ⅰ、Ⅱ、Ⅲ三类级别实施控制,具体车型可选择相应等

级要求,等级限值见表 1。

表 1 各非金属总成件气味等级限值

所属

零部件名称

Ⅰ类

气味等级要求 Ⅱ类

Ⅲ类

仪表板

≥6 级

≥6 级

≥5 级

通风管道

≥7 级

≥6 级

≥5 级

副仪表板

≥7 级

≥6 级

≥5 级

共4页 第2 页

GEELY

车内非金属件气味等级限值技术条件

Q/JLY J711175-2009

表 1 各非金属总成件气味等级限值(续)

所属

零部件名称

Ⅰ类

气味等级要求 Ⅱ类

Ⅲ类

注 2:针对 I 类样件,材料为 ABS、PA、POM 的部位,气味性等级限值要求≥6 级。

注 3:针对样件上存在部分橡胶材料部位,其橡胶材料的气味性等级限值要求 I、II 类≥4 级、III 类≥3 级。

5 试验方法

5.1 测试样件要求 对于整车开发SOP节点前的零件,本测量中所用的零件应为下线后于通常保管状态下保存15天内的零

件;对于整车开发SOP节点后的零件,本测量中所用的零件应为入库后、装车前的零件。与通常保管状态 不同的零件应在报告书内注明(温度、湿度、通风状况)。 5.2 试验方法

试验方法按 Q/JLY J7110538A-2012 中 4~6 条执行。

≥4 级

≥4 级

≥3 级

座椅

≥6 级

≥6 级

≥5 级

阻尼板

≥5 级

≥4 级

≥4 级

加强衬板

≥6 级

≥5 级

车内非金属材料气味性试验方法

Q/JLY J711 -2009车内非金属材料气味性试验方法编制:校对:审核:审定:标准化:批准:浙江吉利汽车研究院有限公司二〇〇九年三月前言来自车内非金属材料(布料,化纤,板材,地毯,垫料,绝缘体,毛毡,发泡海绵,塑料,橡胶等等)在高温和高湿度条件下散发出的气味是造成车内空气污染的主要原因之一。

为了防治车内空气污染,改善车内环境质量,实现对车内非金属材料环保质量的统一控制,确保汽车能够满足国内外汽车环保法规要求,提高汽车品质,为消费者营造一个安全环保的乘车环境,参照相关资料,并结合本企业的具体情况特编制本标准。

本标准是对JLYY-JT146-04《汽车内饰材料气味性试验方法》的修订。

与JLYY-JT146-04相比,主要差异如下:——对标准名称进行重新定义;——对前言进行了补充;——增加了专业术语;——对样件要求进行重新定义;——对试验仪器进行重新定义;——对试验步骤进行重新定义;——对评定等级表示方式进行重新定义;——对原有的章节进行重新编排。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司综合技术部材料科负责起草。

本标准主要起草人:李莉金建伟本标准于2009年3月1日发布并实施。

于2004年12月第一次发布;本次修订为第一次。

1范围本标准规定了车内非金属材料气味性试验步骤和评定、结果表述的方法,以及样件、试验仪器要求。

本标准适用于车内非金属材料气味性的测定。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

JLYY-JT143-04 塑料材料、纺织品、纤维板、木料预处理的试验方法3 术语气味性材料或零部件在规定的温度和气候条件存放时释放出具有明显可察觉到的挥发性组分。

汽车内外饰零件概述

护板、B柱下护板、C柱下护板、个别装有引擎盖开启拉手、加油盖开启拉手 等

内外饰总成简介

③顶棚总成

顶棚总成由顶棚和顶棚隔热垫组成,属于顶棚总成的附件主要有遮阳板、内 安全拉手、驾驶员眼睛盒等。

的缓冲吸能的关键构件。 保险杠侧导向架:位于保险杠后部两侧可靠定位连接,以保证:同称保险杠防擦条,设计成独立装配件,在碰擦损伤后可单 独更换。

散热器格栅:车身前部供散热器通风并起装饰作用的构件。 扰流板:为调整行驶中车身周围的气流而设置的附加部件,一般设计成独立

内外饰总成简介

其他外饰总成

轮罩

格栅

外后视镜壳体、导流板、扰流板、车门拉手、标牌、防擦条

内外饰设计基础

三、内外饰设计基础

内外饰设计要求

①内外饰件的可见表面不允许有波纹、皱纹、缩痕以及其他破坏表面完美的 缺陷。内饰件边缘应光顺,各内饰件之间保证缝隙均匀、棱线一致、清晰、 平滑、过渡均匀,以保证整车的外观一致性与美感。内饰件的形状复杂,立 体曲面多。一种是内饰件本身的立体曲面,是考虑造型及其美观的需要;另 一种是由两个或两个以上相互装配衔接的内饰件共同构成的,必须保持一致。 ②拔模方向:注塑件设计时首先应确定脱模方向,脱模方向确定后,数模上 的各个型面在脱模方向上都应该有脱模角,保证模具的成型。而对于需要顶 块或抽芯的部分,设计时应先确定抽芯的方向及抽芯的位置,然后同样在抽 芯的方向上,型面要有脱模角。确定拔模方向时应尽可能避免负角以降低成 本。 ③拔模斜度:拔模斜度在零点几度到几度范围内变化,它随成型深度、材料 刚性、表面润滑性、模具表面粗糙度和材料收缩性等参数的变化而变化,一 般为0.25度到2度。表面做纹理(皮纹)的零件的拔模角一般大于5°。

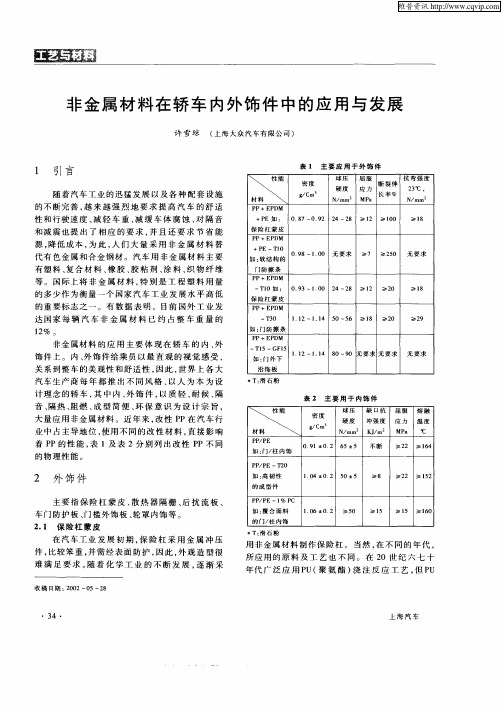

非金属材料在轿车内外饰件中的应用与发展

如 : 韧性 高

的 成 型件

P / P PE 一 1 PC %

10 0 2 5 .4± . O±5

≥8

≥2 ≥ 12 2 5

如 : 合 面料 覆 的 门/ 内饰 柱

T: 石 粉 滑

1 O O 2 ≥5 . 6± . O

≥ 1 5

≥ 1 ≥1 O 5 6

保 险杠 蒙 皮

P +EPDM P

+ P —T O E 1

如

: 结 构 的 软 门 防擦 条

O9 . 8—1 O 无 要 求 ≥7 ≥2 0 无 要 求 .O 5

P +E P PDM

—

T 0如 : O 9 1 O 2 1 .3 .O 4—2 ≥ 1 ≥2 8 2 O

≥ 1 8

保 险杠 蒙 皮

P +E P PDM

—

的重要 标志 之一 。有 数据 表 明 ,目前 国外 工 业 发 达 国 家每 辆 汽 车 非 金 属 材 料 已约 占 整 车 重 量 的

1 2% 。

T 0 3

1 1 —1 4 5 —5 ≥ 1 .2 .1 0 6 8

≥2 O

≥2 9

如 : 防擦 条 门

P +EP M P D T1 一 CF1 5 5

非 金属 材料 的应 用 主 要 体 现 在 轿 车 的 内 、 外

—

饰 件上 。内 、 饰件 给乘 员 以最 直 观 的视 觉 感 受 , 外

如

:

门外 下

11 . 2—1 1 8 .4 0—9 无要 求 要 求 无 要求 O 无

\ Vm N硬 冲m MPa 温 , /mm KJ 度 应 ℃ / C 度 强 力 度 \\ /

木皮在汽车智能内饰表面透光性能研究

136AUTO TIMEAUTOMOBILE DESIGN | 汽车设计1 引言伴随着科技发展和智能驾驶技术的到来,为满足客户对汽车驾驶性和舒适性的需求,汽车的设计和研发不断朝着一体化和智能化发展[1-2]。

汽车内饰设计将成为汽车设计的关键,透光材料装饰也在越来越多地应用到汽车内饰表面中,从而提升优良的人车交互体验[3]。

真木材料因其具备的环保、轻量和可塑性强等特点,大量地应用与汽车内饰件中,并从单纯的装饰功能向智能集成方向发展[4]。

透光木皮具体效果是指在背部光源的作用下,将设计的图案、文字和LOGO 等清晰显示在汽车真木装饰件上。

本文针对透光表皮材质透光率低及表面图标显示不清晰等问题,以木皮为研究对象开展相应透光率实验及图标透光研究。

2 木皮透光率实验研究2.1 实验数据集本文分别选取黄杨木、枫木、樱桃木、法国梧桐木、柚木、雀眼木和欧椴木等木皮为研究对象,如图1所示。

木皮厚度为0.3mm —0.5m m ,木皮经过增白化学处理。

图1 木皮材料(a)黄杨木 (b)枫木 (c)樱桃木 (d)法国梧桐木(e)柚木 (f)雀眼木 (g)欧椴木2.2 实验设备和环境实验所用设备为KONICA MINOLTA 公司生产的型号为CS-2000分光辐射亮度计,使用CS-S10w 专业版数据处理软件控制CS-2000进行测量,实现透光率实验数据管理和分析。

所有实验都在无外界直接照射光源的密闭室内进行,室内温度保持在25±5℃,室内相对湿度控制在60%以下。

2.3 实验结果与分析透光率实验采用木皮在标准光源作用下的透光能力作为评价指标。

具体测量过程为:首先测量光源的亮度Lv 值及记录色度坐标x 、y 值;然后将木皮覆盖住光源,记录亮度Lv1值;最后通过计算得出木皮的透光率。

本研究通过设置不同的参数开展多轮实验并对实验结果比较分析。

实验一:喷漆前后色板木皮的透光率测试实验以PC/GF20材料为基材,使用汉高胶水将木皮集成到基材上,喷漆原料为T88棕色油漆。

汽车内外饰常用的工艺方法及新技术展望 闫帅印

汽车内外饰常用的工艺方法及新技术展望闫帅印摘要:本文作者对汽车内外饰常用的材料以及常用的工艺方法进行说明,并对各种方式进行简单对比,最后对我国汽车内外饰常用技术提出了新的发展要求和对未来的展望,本文不足之处,希望同行多加指正。

关键词:常用材料;工艺方法;新技术展望1 汽车内外饰发展的现状汽车设计的新要求不仅在于追求车辆的行驶性能,还在于汽车内外饰设计的整体性能。

可靠的内外饰设计不仅能够满足人们日益苛刻的审美要求,而且还能够提升汽车整体的安全性能,满足既定的功能要求。

随着汽车产量和数量的不断增加,能源的不断减少和环境的日益恶化已成为人们关注的焦点。

节能减排的实施已成为当务之急,实现节能减排的重要途径之一是对汽车进行轻量化设计。

在确保车辆更轻的同时,如何兼顾车辆的安全性并避免车辆碰撞造成的巨大损害成为一个重要问题。

目前,汽车行业的关注主要问题是节能,安全和环保。

由于消费者消费观念和认知水平的不断提高,对汽车的细化也提出了新的要求,这不仅要求车辆具有更高的安全性、可靠性和耐用性,还要追求精致的内外饰设计。

2 汽车内外饰的常用材料2.1 汽车内外饰件的分布分析汽车的内部和外部部件安装在车身的金属板上,并且广泛地分布在车身内部和外部。

这些内部和外部在装饰,功能,载体和安全性方面发挥着重要作用。

常用材料是一些复合材料和合金,如PP,PE,PC,PVC,ABS,PA,PMMA,POM,PF和PU。

对材料进行分类有两个主要原因。

首先,取决于材料状态的热依赖性,它可以分为热塑性和热固性材料。

第二种是基于材料的使用。

例如,从材料的使用,它可以分为以下三种类型:通用塑料,其具有高产量,广泛应用,优异的可成形性和低价格,例如PP,PE,PVC等;工程塑料,一般来说,其机械性能相对较好,这种工程塑料可用于工程结构,如PA,POM和PC;第三种是特殊塑料,它具有特殊功能或能力是典型的FRP。

2.2 关于汽车内部和外部常用的塑料塑料的优点主要体现在低密度,可用于各种加工,可有效吸收声,冲击和热量,具有优良的电绝缘性和耐化学性,生产过程中相对金属加工能源消耗低。

汽车内外饰开发设计中的绿色概念

0 前 言

需要对其进行 喷漆处理 , 但 在喷漆过 程中 , 会对生 态环境造成 污染 , 同时塑料构件 在喷漆处理过 程中 , 需要利 用不可 回收的热固性 油漆 , 对汽 车而 言 ,内外饰 的主要 作用 是对汽 车进 行装饰 。随 着人们 这就会 导致 塑料构 件表面 会产 生一层 难 以去 除的涂层 ,这 就会减 少 生 活水平 的提 高 , 人们对汽 车的 内部舒适 度、外观等要 求越 来越高 , 塑料 构件 的回收 利用价 值 。为 改变 这种现 象 ,设 计人 员逐 渐采 用免 加 上人 们环保 意识 的逐渐 提高 ,人们 也开始 注重 汽车尾 气排放 的控 喷涂高 光无痕 注塑 工艺代 替传 统 的喷涂处 理 ,这 种工 艺能 有效地 降 制 ,因此 ,为满 足人 们对 汽车 的需求 ,要将 绿色概 念 引入汽 车 内外 低喷漆 对生态 环境 的影 响 ,减 少汽车 内外 饰设 计开发 成本 。但免 喷 饰开发 设计中 。 涂 高光 无痕注 塑工 艺对材 料有 一定 的要求 ,同时对高 光注塑 模具 及 模 具的温度有 很高的要 求。 1 产 品材料设计 与应用

3 . 2 微发泡注 塑成型工艺 随着人 们对汽 车要 求的逐 步提 高 ,在 进行汽 车 内外饰 设计 开发 为减 少汽 车对 生态环 境的 污染 ,实现 汽车 的低碳 环保 ,人 们逐 时 ,设 计人 员需要 采用各 种高精 度 的汽车 内外饰 件 ,在生产 这些 高 渐将 工程塑料 应用在汽车 内外饰设计开 发中。工程塑料 的质量很轻 , 精 度 的 内外饰件 时 ,必须 用到 精密 的注塑 成型 工艺 。微发 泡注塑 成 将其 应用在汽 车内外饰 中 ,首先能减少汽 车的重量 ,从 而减少油耗 。 型工 艺是一 种新型 的技 术手段 ,这 种工艺 能解 决 以往 工 艺中存在 的 同时 ,工程塑 料 的造型 自由度 很好 ,在进 行汽车 内外 饰设计 时 ,能 多种 问题 ,可 以极 大地 减少汽 车 内外饰件 成 型时 间 ,降低 汽车 内 外 根 据设 计人 员的想 法构 建 出良好 的形状 ,满足人 们对 汽车 的美观 要 饰件 的重 量。 微发泡注塑 成型工艺是 利用膨胀 的气孔将制 品填充好 , 求 。另 外 ,工 程塑料 能实 现 回收 利用 ,这就 能有 效地 减少汽 车污 染 然后在 平 均的低压 下 完成产 品成 型 ,采用 这种 工艺进 行 汽车 内外饰 物 的排放 。 件加 工成 型时 ,能将产 品 的误 差 控制在 允许 范围 内 ,同时这 种工 艺 1 . 2 新 材 料 的应 用 还能减 少模具设计 的反复修改 ,提高了产 品的成型效 率。 科 学技术 的飞 速发 展极大 地带 动 了新 材料 的发 展 。近 年来 ,在 在 汽 车 内外饰件 成型过 程 中 ,经常 会遇 到翘 曲变 形的现 象 ,而 汽车 内外饰 设计 过程 中 ,设计 人员 逐渐应 用免 喷涂 材料 ,直接将 树 微 发泡注 塑成 型工 艺的应 用 ,能 有效 地解 决这个 问题 。采用 微发 泡 脂 材料 注入 模具 中 ,构 成零件 ,从 而满足 汽车 内外饰 设计 的需 求。 注塑 成型 工艺进 行汽 车 内外饰件 加工 时 ,饰 件时 刻处于 平均 的低 压 在 汽车 内外 饰设 计开发 过程 中 ,减 少喷漆 环节 ,不仅 能有效 地 降低 下 ,这就 能确保 饰件 各个位 置能 在加 工过程 中均 匀地 收缩 ,避免 了 喷漆过程对 环境的危 害 ,还能降低 汽车的造价 成本 。 饰 件应 力、收 缩不均 匀而 发生翘 曲变 形的 现象 。例如 ,在加 工汽 车 1 . 3 生 物 材 料 的 应 用 牵 引控制 连接 器外 壳时 ,如果采 用传 统的 加工工 艺 ,构件 的变形 程 将 生物 材料应 用在 汽车 内外饰 设计 开发 中 ,能极 大地 减 少汽车 度 能达 到 1 . 1 c m,而 采用 微发 泡注 塑成 型工 艺 ,以 3 0 %玻璃 纤维 增 的耗 油量及 污染 物排放 量 。例 如 “ 福特汽 车 将 麦秸 生物 强化树 脂 强的 P B T材料进行 加工 ,其构件 的翘 曲变 形程度 仅为 O . 2 7 c m,由此 当作汽 车 内外饰材料 ,这样 ,汽车每 年不仅 能减 少将近 9 0 0 0 k g的石 可 见 ,微发泡注 塑成型工艺在 改善翘 曲变形方面有很 大的优 势。 油消 耗量 ,每 年还 能减 少 1 3 6 0 0 k g 的二 氧化 碳排 放量 ,同 时福特 汽 微发 泡注 塑成型 工艺 还能 有效地 减轻 汽车 内外饰 件 的重量 ,采 车还 将麦 秸生 物强化 树脂 应用在 空调 送风 口、托 盘、车 门等 位置 , 用微发 泡注塑 成型 工艺 生产汽 车 内外饰件 时 的原材料 为填 充 尼龙 、 逐 渐 实 现 汽 车 的绿 色 生 产 。 P B T、AB S等 树脂 材料 ,这 些树脂 材料 的 应用 能在 保证 产 品强度 不 变的情 况下 ,减少 1 0 %汽 车 内外饰件 的重 量 ,同时微发泡 注塑 成型 2 产 品 设 计 工艺加工 出来 的产 品 ,其微 孔结构 更加紧凑 ,微 孔分布更 加均匀 。

汽车内饰件材料与成型工艺

1% 2% 1% 2% 3% 4%

ABS:12% PC+ABS:4% PU:9%

9%

4%

PVC:2%

62%

12%

PE:3% POM:4%

PA:2%

ASA:1% PC+PBT:1%

PPO/PA:0%

PC:0%

–8

二、塑料制品特性要求及成型工艺

2、塑料制品成型工艺

主要有注塑、吸塑、挤出、吹塑、压塑、发泡、喷涂、滚塑等。 (1)、注塑成型:是指利用注射机将熔化的塑料快速注入闭合的模具内,使之 冷却固化,开模得到定型的塑料制品的方法。包括低压注射成型、气体辅助成 型、熔芯注射、双色注射成型等类型。其加工过程:

–退火 调湿

–按需

–9

二、塑料制品特性要求及成型工艺

注塑设备工作原理:

–10

二、塑料制品特性要求及成型工艺

类别 高压注塑 特点 适用性 优缺点 1、一次成型,生产效率高 2、注射压力大,能成型较复杂的大型产品 3、设备投入成本高 1、注射压力低,不易损坏较小的元器件,次品率极 低 2、优异的保护或装饰效果 3、设备投入低(无需钢模) 4、但注射压力低,不易成型较复杂产品形状 1、充模时采用低粘度中间体,能耗低,模具浇口 简单 2、充模压力低,设备及模具成本低且周期短 3、装运、存放和处理混合体材料需用特种设备和 程序 4、填充时易出现气泡,模具难密封,影响尺寸、 外观等 1、可减轻产品重量、消除缩痕、提高生产效率 2、可消除产品内部应力,防止产品变形 3、模具及工艺参数复杂,且需增加气辅设备,成 本高

反应注塑 (RIM)

气辅注塑

利用高压隋性气体注射到熔 易产生翘曲变形 融的塑料中形成真空截面并 的板类和大平面 推动熔料前进,完成注射过 制件 程

VS-01.00-T-14004-A4-2016《车内非金属材料气味试验规范》

车内非金属材料气味试验规范Determination of the odour characteristics of trim materials in motor vehiclesspecification前言本规范由汽车工程研究总院内外饰开发中心非金属产品性能开发所编制。

本规范主要起草人:苏建波、王志白、傅强、陈立亮。

本规范与上一版本相比,主要技术变化如下:——取消材料40℃试验;——取消舒适度评价;——在15版基础上,增加气味强度标液浓度梯度;——气味评价人员由3人增加至5人;——增加材料气味盲评方法;本规范历次发布情况:——SJ-NW-81-2010于2010年06月25日首次发布;——VS-01.00-T-14004-A1-2014于2014年11月28日第一次修订;——VS-01.00-T-14004-A2-2015于2015年9月18日第二次修订;——VS-01.00-T-14004-A3-2016于2016年9月30日第三次修订;——VS-01.00-T-14004-A4-2016于2016年12月31日第四次修订。

目录1. 范围 (1)2. 规范性引用文件 (1)3. 术语和定义 (1)3.1气味试验 (1)4. 试验条件 (1)4.1样品取样原则 (1)4.2环境条件 (1)4.3试验仪器 (1)5. 试验步骤 (1)5.1试验温度要求 (1)5.2试验步骤选择 (2)6. 数据处理和分析 (2)7.气味评价标准 (2)附录 (6)车内非金属材料气味试验规范1.范围本规范规定了重庆长安汽车股份有限公司车内非金属材料的气味检测方法。

本规范适用于重庆长安汽车股份有限公司车内非金属材料的气味评估。

2. 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

MTS-FZ-010-A1-2016—零部件及材料VOC/气味检测取样要求规范MTS-FZ-013-A1-2016—零部件、材料及辅料气味限值要求规范3. 术语和定义本规范采用以下术语和定义:3.1 气味试验指在特定温度和气候条件下,评价材料所释放的气体对人体嗅觉器官的刺激程度。

环保型汽车内饰材料配方探讨

题,丙烯酸聚合物不具有典型的PU UREA基团。 ⑵防止胺物质彩响的对菓

通常情况下,材料表皮层会有一层抗胺物,安定剂中 含有一定量的抗胺物成分,抗胺物会吸收从海绵中渗透进来

的胺物质并反应,通过增加0.5%的安定剂来增加表皮层中的

在汽车内饰中的应用逐渐减少,后来被新型的更加环保的材

料(例如PU合成革)所替代。

2. PVC材料分析 ⑴PVC受热分析

PVC受热分析:①PVC会因受热而加速降解,加热后产生

“共轨多烯”,由于加热后会产生暗棕色和硬脆片,很容

易被识别出来,这同时也意味着PVC的热老化将同时对变色 和柔韧性产生负面影响(PVC材料可能变得偏黄,更脆); ②PVC加热后会产生盐酸,经过一系列反应后,盐酸释放出 催化剂并加速脱氢氯化反应;③之后,尿素浓度变高,较

2021 ・ 13

百家争鸣

当代化工研究 Modem Chentical

丄 fn

环保型汽车内饰材料配方探讨

*匡建武 张金晖 蒋晓兵

(苏州贝斯特装饰新材料有限公司江苏215000)

摘耍:随着社会经济水平餉提高,出行方式不断改变,变得更加便捷,人们的消费意识也发生了变化,除了追求便捷舒适,健康安全意

识也随之增加.消费者在追求汽车的外观和性能的同时 ,对于汽车内饰的要求也越来越高,例如安全性、环保性等问题,同时也体现注重

出来,PVC材料逐渐被新型复合塑料所代替。 (4) PVC的防火性能。PVC—开始被广泛应用是因为它

的燃烧特性,PVC材料不易燃烧,虽然发生意外情况时,PVC 材料燃烧会产生具有刺激性味的气体,对环境和人体的危害

性大,但是不得不承认它的防火性能优于其他材料,因此被

广泛用于防火应用。根据相关实验调查显示,以PVC材料为

长安汽车-民族品牌汽车内外饰(塑料)

——新材料/新工艺的开发与应用

高流动材料PP , 降低产品壁厚,提高产品刚性,产品减重

1.高刚度保证零件的薄壁化

2.高流动性保证薄壁零件的成形性

单位

填充物比例

%

熔融指数(230 ℃ ) g/10min

密度(比重)

g/cm3

拉伸强度

MPa

弯曲模量

MPa

冲击强度(23℃)

KJ/m2

实例 (前保险杠壁厚变化) mm

二、典型轻量化材料及技术介绍

——整车内外饰轻量化途径探索

结构优化

•通过辅助设计软件、CAE技术优化零部件结构

新材料/新工艺的开发与应用

•采用高流动、易填充材料减薄产品壁厚 •采用轻质材料及成型技术替换旧材料

以塑代钢高性能技术应用

•碳纤维新型材料 •玻璃纤维新型材料

结构优化

优化产品结构 通过降低局部壁厚,产品重量由4.8kg降低为4.53kg(6%),变形由1.66mm变为

塑料翼子板 -2.5kg

车身底部护板 -4kg

塑料油箱 -5kg

如图,综合各主机厂根据车型选用的以塑代钢轻量化技术可带来60kg以上的轻量化效果(外饰)。

——以塑代钢高性能技术应用

内饰新型技术应用总览

顶棚模块 -2.0kg

门模块

-2.0kg

中控面板模块 -1kg

搁物版(衣帽架) -1kg

行李箱地板 -2.5kg

主要关注问题: 1、LFT-PP的制品易翘曲,制品设计和模具设计时要注意; 2、对料筒直径和喷嘴有一定要求。

Bora A5 福克斯(Focus)

——新材料/新工艺的开发与应用

微发泡注塑工艺

优势: 1.轻量化:微发泡工艺可节省产品原材料20%左右及有利于内外饰件轻量化; 2.成本优势:微发泡工艺注塑可缩短产品成型周期及节省20%左右原材料有利于降低塑料零部件成本; 3.高精度:微发泡工艺注塑可减小或消除了常规模塑在合模和保压过程中产生的模内应力,提升了产 品成型尺寸精度。

MTS-F01-03-001-A1-2015汽车内外饰用ABS材料规范

模板编号:CP-0198-V1 长安汽车工程技术规范文件Engineering Technical Specification of Changan Automobile Co. Ltd编号Code MTS-F01-03-001-A1-2015代替Instead SJ-NW-58-2011发布日期Release date2015-11-25汽车内外饰用 ABS 材料规范Property Standard of ABS for interior and exterior前言本规范由汽车工程研究总院非金属产品性能开发所编制。

本规范主要起草人:王晓、赖礼汇、秦林林本规范与上一版本相比,主要技术变化如下:——调整了材料分类;——修正了热变形温度试验方法中加热速度的错误;——修正了吹塑ABS的耐热指标;——增加了禁限用物质的要求;——增加了材料气味的要求;——增加了材料VOC的要求;——增加了材料多环芳烃的要求;本规范历次发布情况:——SJ-NW-58-2009《汽车内外饰用 ABS 材料》于2009年2月28日首次发布;——SJ-NW-58-2011 《汽车内外饰用 ABS 材料规范》于2010年9月25日第一次修订。

目录1.范围 (1)2.规范性引用文件 (1)3.分类 (1)4.技术要求 (2)5.试验方法 (2)6.技术规范的变更 (4)7.技术规范附图中的表示方法 (4)汽车内外饰用 ABS 材料规范1.范围本规范规定了汽车内外饰用的 ABS 材料性能指标及试验方法。

本文件适用于重庆长安汽车股份有限公司所开发车型内外饰零件所使用的ABS材料。

2.规范性引用文件引用标准参见以下标准的最新版本。

GB 1033 塑料密度和相对密度试验方法GB/T 1040.1 塑料拉伸性能的测定第1部分总则GB/T 1040.2 塑料拉伸性能的测定第2部份:模塑和挤塑塑料的试验条件GB/T 1634.1 塑料负荷变形温度的测定第1部分:通用试验方法GB/T 1634.2 塑料负荷变形温度的测定第2部分:塑料、硬橡胶和长纤维增强复合材料GB/T 1843 塑料悬臂梁冲击试验方法GB/T 2918 塑料试样状态调节和试验的标准环境GB/T 9341 塑料弯曲性能试验方法GB/T 3682 热塑性塑料熔体质量流动速率和熔体体积流动速率的测定SAE J2412 汽车内饰件加速老化试验:可控辐照度氙弧灯SAE J2527 汽车外饰材料加速老化试验标准:可控辐照度氙弧灯ISO 6452 橡胶、塑料或织物-汽车内饰材料雾化特性测定方法VS-01.00-T-14004-A1 长安汽车车内非金属材料气味试验规范VS-01.00-T-14012-A1 长安汽车内饰零部件/材料VOC试验规范GB/T 30512 汽车禁用物质要求ZEK 01.4-08 GS认证过程中PAHs的测试和验证3.分类本规范涉及的材料类型及标识方法如表1所示:表1 材料分类及标识4.技术要求材料性能指标应满足附表1要求。

Q-LQB C-145-2013乘用车,车内非金属材料,气味性测试方法及限值要求

8 限值要求

8.1 如测试值≤3,则被测材料满足气味散发性的要求;如测试值>3,则不满足要求。 8.2 如零部件有特殊要求,需与我公司设计人员沟通,并应在图纸或其他技术条件中表示出来。

3

Q/LQB C-145—2013

零部件类别 附件

座椅

取样部位名称 车门内水切 门框密封条 车门内开把手柄 内后视镜 玻璃导槽 座椅面料

(20±2)g (20±2)g

(80±2)°C (80±2)°C

(80±2)°C

(80±2)°C (80±2)°C (80±2)°C

存放时间 2h±10min 2h±10min 2h±10min 2h±10min 2h±10min

备注 直接裁剪 直接裁剪 直接裁剪 直接裁剪 直接裁剪

2h±10min

2

Q/LQB C-145—2013

5.2.2 其他非金属样件(详见附录 A)按照温度为(40±2)°C、时间为 24h±1h 的试验条件来进行存放, 具体的试验步骤如下:

a) 在试验容器中加入 50mL 去离子水; b) 将样件放在三角架上后,再将三角架放在试验器皿内,以避免与水直接接触; c) 将试验器皿放进已预热好的恒温箱内 24 小时,恒温箱的温度设置在(40±2)°C,试验器皿要

直接截取 直接截取 直接截取 直接截取 直接截取 直接截取

5

Q/LQB C-145—2013

表A.3 (续)

零部件类别

地毯

行李舱隔板装 饰板

行李舱内饰

取样部位名称 毯面

地板胶 后地毯底板 歇脚踏板/防滑钩 地毯隔音垫 海绵垫块 固定式后搁板 卷收式搁物帘

行李箱护板

材质

取样规则

PET PVC 高密纤维板/ PP 蜂窝板

绿色环保的汽车内外饰非金属材料探析

绿色环保的汽车内外饰非金属材料探析自从第一辆汽车诞生以来,汽车为人类的生活提供很大便利的同时,也为人类的发展和进步方面做出了重大的贡献。

汽车逐渐发展成为人类生活中的主要交通工具,已经广泛的深入人类生活的各个领域,发展成为人类生活不可或缺的一部分。

伴随着汽车行业的不断发展,其在为人生活带去经济利益的同时,也带来的日益严重的能源危机、环境污染等多方面的问题。

人们开始逐渐的关注汽车行业的节能问题,绿色环保的汽车内外饰非金属材料的产生就是人类进行汽车节能探索过程中的重要产物。

1.环境友好型的内外饰非金属材料1.1低挥发性有机化合物材料一辆汽车内部的挥发性有机化合物来源是多方面的,例如汽车的顶棚、地毯以及吸音棉等。

在这些构件的制作过程中,制造者必须要用到一些化学制剂,而这些化学制剂通常都以甲醛作为主要的原料,在制作的过程中,如果反应没有完全的进行,那么由于甲醛本身具有的挥发性,汽车在使用的过程中就会将其散发出来;此外汽车制造者在制作这些构件时,仍旧会将聚氨酯作为溶剂来使用,这就容易使其在固化的过程中产生一定的挥发;装饰车体所用涂料中的成膜物质的主要成分往往是人工合成的树脂,该树脂本身是不会挥发的有机化合物,但制作者为了保证涂料装饰过程的质量,通常会利用溶剂来将其分解,而此过程如果处理不恰当,就会在较大程度上产生挥发性有机化合物;最后,在汽车内饰的安装过程中,汽车制造者还会用化学胶黏剂来进行相关饰物的粘粘过程,而这些胶黏剂的使用也会散发出一些有毒的有机化合物。

1.2可回收利用的材料随着汽车行业的迅速发展,人们对新材料的研究日益深入,宝克力材料便是一种新兴的绿色可回收材料,它本身其实是一种丙烯酸,它拥有百分之百的回收利用率。

因此,其被称为一种经典的、制作玻璃的可回收利用材料。

与传统制作玻璃的材料相比较,该材料所制成的车窗,不仅可以在较大程度上减少车体自身的重量,同时也可以在更大程度上进行红外线阻挡,并且还拥有良好的隔音效果,这些特点完全符合国家相关规定对车窗制作提出的要求。

乘用车阳极氧化铝窗框外饰条耐腐蚀试验方法研究

乘用车阳极氧化铝窗框外饰条耐腐蚀试验方法研究吴佳燕;李田三;李强【摘要】为建立适用于测试乘用车阳极氧化铝窗框外饰条耐腐蚀性能的试验方法,选取了3种不同封闭工艺的产品进行中性盐雾试验、铜盐加速醋酸盐雾试验和循环腐蚀试验,通过分析试验数据对试验方法的合理性进行了研究.结果表明,循环腐蚀试验更接近客户实际使用情况,是检验阳极氧化铝饰条耐腐蚀性能的有效方法.【期刊名称】《汽车工艺与材料》【年(卷),期】2016(000)009【总页数】5页(P60-64)【关键词】乘用车;阳极氧化;铝窗框外饰条;耐腐蚀试验【作者】吴佳燕;李田三;李强【作者单位】泛亚汽车技术中心有限公司,上海201201;泛亚汽车技术中心有限公司,上海201201;泛亚汽车技术中心有限公司,上海201201【正文语种】中文【中图分类】TG174阳极氧化铝窗框外饰条具有质量轻、客户感知度高等优点,在汽车行业应用广泛。

该零件作为汽车主要外观装饰件之一,耐腐蚀性能要求较高,需要研究适用的环境腐蚀试验标准。

目前汽车行业常用的腐蚀试验有中性盐雾(NSS)、铜盐加速醋酸盐雾试验(CASS)和循环腐蚀试验(CCT)等,每种试验方法都具有其特定的优势和应用范围。

NSS应用最为广泛,可用于各种金属及其合金的耐腐蚀性能研究[1,2],但试验条件单一,加速效果不明显;CASS一般用于汽车装饰镀铬件,不但能够检测零件的耐腐蚀性能,同时也能分析耐腐蚀性能下降的原因[3];CCT是近年来发展迅速的一类腐蚀试验方法,已用于不锈钢[4]和镀锌钢板[5]等材料耐腐蚀性能研究,各主机厂内部也已采用CCT进行零部件耐腐蚀性能的检测。

为建立适用于阳极氧化铝窗框外饰条的腐蚀试验方法,以某常用铝型材为基材、通过3种不同封闭工艺(传统封闭工艺、采用特殊的封闭步骤、无机纳米涂层深度封闭)处理的阳极氧化铝窗框外饰条为试验样件,进行了NSS、CASS和CCT试验。

结果表明,3种不同封闭工艺的产品均能通过480 h的NSS试验和48 h的CASS试验,但CCT试验则表现出较大的差异性,仅有无机纳米涂层深度封闭的产品能够通过该试验,试验结果与客户实际使用情况更接近。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

绿色环保的汽车内外饰非金属材料研究边帅

发表时间:2018-07-02T11:50:13.237Z 来源:《电力设备》2018年第9期作者:边帅

[导读] 摘要:汽车内饰涉及到诸多的部件,这些部件组合起来为驾驶人员与乘坐人员提供了一个舒适的车内环境。

(河北御捷车业有限公司研究院河北邢台 054800)

摘要:汽车内饰涉及到诸多的部件,这些部件组合起来为驾驶人员与乘坐人员提供了一个舒适的车内环境。

尤其是随着材料学的发展,汽车的内饰所采用的材料也在不断的更新,如座椅的面料,车内座椅内部的骨架等等。

尤其是一些改性材料的出现,不但增加了车内的舒适度,还增加了车内的功能。

因此,本文针对传统汽车内饰材料的弊端以及汽车中新型材料的应用这两方面进行分析研究,以促进我国汽车行业的发展。

关键词:绿色环保;汽车内外饰;非金属材料

1 引言

随着时代的脚步,人们的价值观和消费观也在不断进步,人们对身体质量和健康水平的追求在不断提高,低碳环保成为人们的关注焦点。

汽车对环境问题是一项重大的威胁,为了达到我国可持续发展的目标,要将绿色环保概念引入到汽车装饰行业中。

汽车的装饰就是对汽车内部和外部进行装饰。

为了满足消费者对汽车内部舒适度和外观设计绿色环保的要求,汽车厂商要选择绿色环保的汽车内外饰材料对汽车进行装饰,达到减少汽车对环境造成的污染,为我国汽车行业的稳定打下坚实的基础。

2 传统汽车内饰材料的弊端

2.1 传统材料舒适可靠性低

汽车虽然是一种代步工具,但是,由于其内部存在一定的空间,因此,只有具备一定舒适度的内部环境才能够为驾驶员以及乘坐人员提供良好的车内环境。

由此可见,材料的舒适度是进行汽车制造时车内饰材料选择的重要原则之一。

但是,与之相对的,传统的汽车内饰当中所采用的一些传统材料舒适度较低是不可否认的事实,且在安全可靠性当中存在一定的局限性和缺陷。

由于传统材料自身的特点,可能难以满足人体工程学的要求,乘客与驾驶员在长时间的坐在车内环境中会产生较大的疲劳感,降低舒适度。

由于汽车这种交通运行方式自身的特点,很容易产生一些交通事故,严重情况时可能会引发火灾。

传统的车内饰材料不但没有阻燃效果,可能自身就具备易燃易爆性,一旦触发火灾,后果不堪设想。

因此,我们需要选择一些新型的车内材料,其需要在具备一定舒适度的基础上存在一定的阻燃特性。

另外,在材料与乘员直接接触的部位需要有一定程度的保护效果,进行保护乘客与驾驶员的安全。

2.2 传统内饰材料安全健康性较差

传统汽车内饰材料的舒适度不足,可靠性较低只是其一方面的缺陷,另一方面,它在自身的材料安全性当中也存在不足。

传统的汽车内饰采用的材料大多是经过化工生产得来的,这些材料有可能会释放出一些对人体有害的气体与物质,例如甲醛等。

特别是车内环境相对狭小,如果这些内饰材料能够释放出对人体有害的气体,会进一步对驾驶员与乘客的身体造成难以想象的危害,这是传统车内饰材料安全健康性较差的体现。

因此,在进行车内饰的选择时,需要考虑的一点,便是其天然特性,最好选择一些天然性的纤维织物,这些物质基本不会释放出对人体有害的物质,维持车内环境,保证人体安全。

值得注意的另一点,是在进行车内饰选择时,充分考虑各种材料,最后最好选择同种类的内饰材料,能够节约能源,降低成本,减少浪费。

2.3 传统材料不抗菌

由于车内环境的特殊性,很难对各个角落进行彻底的清除打扫,这就使得如果不注意车内环境的保护,很容易滋生细菌,侵害人体。

传统的车内饰材料对这些部分的考虑不足,没有涉及到抗菌材料,因此,传统材料并没有很好的抗菌特性,随着使用时间的延长,车内打扫清楚的不彻底,使得细菌的滋生越来越严重,严重时可能会导致疾病的出现。

而通过新型抗菌材料的研发,在一定程度上减少汽车环境内部的细菌滋生,进而提升汽车内部的卫生度与安全性,这是传统的汽车内饰材料所不具备的。

另外,新材料的使用还可以增加舒适度,提升档次,进而提升汽车的品位。

合理的设计以及合理的材料使用能够在一定程度上降低汽车制造所需的成本,节约资金以及能源的投入,进而增加经济效益。

由于汽车中可能会存在儿童,儿童对于细菌的抵抗力较弱,如果不做好车内抗菌措施,对儿童的身体可能会产生较大的影响。

3 低成本材料的选择

在汽车的外部装饰过程中,选用免喷漆材料可以免去喷漆前的表面预处理、正式喷漆和后续的干燥过程,而是通过模具铸造获得成品的。

选用这种材料不但大大降低了汽车装饰过程中的成本费用,同时也提高了优质材料的比例,获得了汽车厂商的一致好评。

在对免喷漆的项目进行施工过程中要注意以下几点问题:(1)要选用光泽度高、耐候性能强、耐化学性强以及低毒不易挥发的材料;(2)相在关部件包括浇口、排气模具表面抛光的设计方面要合理科学;(3)要注意色彩格调的选择,设计出消费满意的模具进行铸造,达到采用传统喷漆方法的效果,实现对之前喷漆过程的完全取代。

4 新型汽车材料的开发及应用

4.1 纳米复合材料

该材料是最近兴起的一种纳米复合材料。

由有机聚合物基体与纳米无机分散相(至少有一维小于100nm)组成。

由于尺寸效应、大比表面积和强界面组合,纳米复合材料具有许多优异的性能,如强度高、耐热、抗紫外线、色泽稳定、质量较轻、阻燃、阻隔性好,加工性能好等。

另外,由于纳米粒子尺寸小于可见光的波长,纳米塑料还可以显示出良好的透明度和较高的光泽度。

纳米复合材料与传统热塑性聚烯烃部件的体积相当,但由于所加纳米粒子的最少,因此成本较低。

纳米部件与热塑性塑料制品的生产程序一样。

无需更改模具的设计或考虑个别模具的设计。

其主要应用对象为保险杠、散热器、底盘、车身外板、车轮护罩。

活动车顶及其他保护胶条等外装件。

仪表和内饰板、安全气囊等内饰件等。

4.2 长玻璃纤维增强聚丙烯(LGF-PP)

STAMAX公司近年来开发了一种高弹性模最复合材料LGF-PP,玻璃纤维的长12-25mm。

该复合材料具有较低的密度、较高的强度、模量、韧性、更好的耐低温、抗疲劳以及低廉的价格、可循环使用等性能。

LGF-PP较高的力学性能及其良好的成型加工性能(注射、挤出、压制、层压均可)越来越多的受到汽车开发商的青睐。

LGF-FP可取代现有的材料,用于仪表板托架、保险杠梁、防溅板、车门和工FEF等零部件。

宝马公司在微型底盘汽车的前端部件系统采用30%的玻璃纤维增强的PP材料。

该材料通过集成悬挂式前端部件系统来降低

成本,与GMT相比可以减少30%的部件质量。

而美国DOW化学公司使用该公司最新的结构粘结系统(LESA)并以长玻璃纤维增强的PP加入到钢铁之中,形成一种塑钢混合体系。

它只是一种环氧丙烯粘合剂将PP与金属结合起来并且不用燃烧处理及电晕处理。

从长远来看,以上这两种技术因具有巨大的经济效益和性能效益。

应用前景将十分广阔。

结语

随着科学技术的发展和绿色环保概念的不断普及,汽车内外饰非金属材料的研究也在不断突破,人们寻求更轻、更安全、更低廉的材料实现汽车产业的革命性突破,从而推动汽车产业的不断发展。

我国的汽车制造技术也会不断的进步,并向着高性能的塑料应用方向落实建设。

参考文献:

[1] 王小亮,李明远,史永辉.塑料材料在汽车内外饰中的运用[J].工业,2016(2):00159.

[2] 王亮,黄江玲,刘丹丹.汽车内饰零部件及其材料VOC含量分析的采样方法[J].汽车工艺与材料,2012(01):12-17.

[3] 张玉平,聂伟.浅谈塑料材料在汽车内外饰中的运用[J].工程技术:全文版,2016(10):00227.。