第03章挠性传动

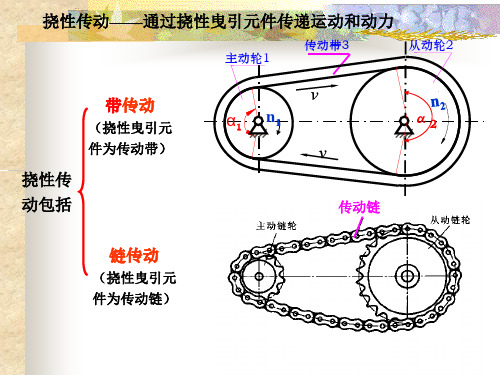

挠性传动

两轮间以链条为中间挠性元件的啮合来传递动力和运动

3.链传动的特点及应用

优点: 平均速比im准确,无滑动; 结构紧凑,轴上压力小; 传动效率高η=98%; 承载能力高P=100KW; 可传递远距离传动amax=8m; 成本低。

缺点: 瞬时传动比不恒定; 传动不平稳; 传动时有噪音、冲击; 对安装精度要求较高。

Y、Z、A、B、C、D、E

小

大

YZ

A

B

C

D

E

普通V带的截面尺寸 GB/T11544-1997 (2)长度标准

基准长度为标准值(公称长度)。

4.标记

由带型号、基准长、标准号(GB/T11544-1997)组成。如 B-4000GB/T11544-1997。 通常打印在带的外表面。

动和动力的。有同步齿形带传动和齿孔带传动两种形式。 1.同步齿形带传动 2.齿孔带

特点:兼有带传动和齿轮传动 的优点,吸振、i 准确。常用于 传动比要求较准确的中、小功率 的传动,如电影放映机、打印机、 录音机、磨床及医用机械中

轿车发动机

机器人关节

二、链传动 1.链传动的组成 链传动由主动链轮、从动链轮 和绕在链轮上的链条所组成。

一、普通V带

1.V带的结构 是无接头的环形带

V 包布层:橡胶帆布,保护作用

带 伸张层:拉伸 截

帘布结构:一般传动

面 强力层:承受载荷的主体

组

绳芯结构:柔韧性好、直径小、速度高的场合

成 压缩层:压缩

2.几个重要概念

节面:带绕过带轮弯曲时,内、外层之间长度不变的中性层。

节宽:节面的宽度b p。

基准直径:V带装在带轮上后,与节宽对应的带轮直径d d 。 基准长度:与带轮基准直径处相对应的带的周线长度,用Ld表示。

挠性传动的定义87页PPT

挠性传动的定义

16、自己选择的路、跪着也要把它走 完。 17、一般情况下)不想三年以后的事, 只想现 在的事 。现在 有成就 ,以后 才能更 辉煌。

18、敢于向黑暗宣战的人,心里必须 充满光 明。 19、学习的关键--重复。

20、懦弱的人只会裹足不前,莽撞的 人只能 引为烧 身,只 有真正 勇敢的 人才。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

《挠性传动设计》课件

挠性轴的设计和选择

挠性轴的设计和选择需要考虑多个因素,包括传动 的类型、工作条件、传递的功率等。

弹性联轴器的分类和适用范围

弹性联轴器包括齿轮弹性联轴器和橡胶弹性联轴器, 分别适用于不同的传动条件和领域。

齿轮弹性联轴器的优缺点

齿轮弹性联轴器是传动机构中较为常用的种类之一。齿轮弹性联轴器的优点在于具有可靠性高、 寿命长和承载能力大等优点,但是也存在一些缺点,如振动大、噪音大等。

挠性传动的特点

传动效率高、承载能力强、减震 降噪。

弹性联轴器的分类

齿轮弹性联轴器和橡胶弹性联轴 器。

使用挠性传动的常见问题

振动过大、磨载能力大

缺点

振动大、噪音大、传动效率低

橡胶弹性联轴器的优缺点

橡胶弹性联轴器是一种以橡胶制品为主体的弹性联轴器,具有防震、减噪和柔软的特点,广泛应 用于机械传动领域。

1

优点

防震、减噪、柔软

2

缺点

寿命相对较短、对安装精度的要求较高

使用挠性传动的常见问题及解决方案

使用挠性传动经常会遇到一些问题,如振动、磨损等,下面是一些常见问题的解决方案。 • 问题1:振动过大 • 解决方案:增加传动轴的刚度,或增加系统的阻尼; • 问题2:磨损过快 • 解决方案:材料的选择、表面处理的改进、应力平衡的优化等。

《挠性传动设计》PPT课 件

本课件将介绍挠性传动的特点、设计和选择、弹性联轴器的分类、齿轮弹性 联轴器和橡胶弹性联轴器的优缺点、使用挠性传动的常见问题及解决方案, 最后进行总结。

挠性传动的概念和原理

挠性传动是通过在传动机构中添加一定柔性来实现传递动力的一种机械传动方式,达到减震、降噪的效果。挠 性传动主要用于中小功率的传动领域,应用非常广泛。

第三章 挠性传动(链传动)

第三章链传动设计§3-1 链传动概述§3-2链传动的运动特性§3-3 传动链的受力分析§3-4 链传动的失效形式和额定功率曲线§3-5 链传动的设计计算§1 链传动概述一、工作原理:链传动由链条和主、从动链轮组成,是属于带有中间挠性件的啮合传动。

二、链传动的特点与带传动相比链传动的优点是:1)没有弹性滑动,传动比准确,传动可靠;2)张紧力小,轴与轴承所受载荷较小;3)效率较高,可达98%。

与齿轮传动相比链传动的优点是:1)可以有较大的中心距;2)可在高温环境中工作,也可以用于多灰尘的环境(如农业机械、建筑机械),但寿命缩短;3)成本较低。

链传动的缺点:1)链的瞬时速度和瞬时传动比都是变化的,传动平稳性较差,工作时有噪声,不适合高速场合;2)不适用于转动方向频繁改变的情况;3)只能用于平行轴间传动。

传动链——一般机械传动,v≤20m/s传动链起重链——提升重物,v≤0.25m/s起重链曳引链——移动重物,v=2~4m/s曳引链三、链和链轮1.链分类按用途分:传动链、曳引链、起重链齿形链按结构分:滚子链、套筒链、齿形链、成型链成形链滚子链套筒链按排数分:单排、多排2.套筒滚子链的结构外链节形成铰链内链节滚子套筒销轴内链板外链板ph 2b 1d 1d 23.套筒滚子链的参数和标准链节距p :链条上相邻两销轴中心的距离链号—排数×链节数国标代号节距P=链号×25.4/16 ( mm)10A -1×90 GB /T 1243-1997链节距P=10 ×25.4 /16=15.875mmA 系列:起源于美国,流行于世界各地B 系列:起源于英国,主要流行于欧洲标准化排数m :多排链的承载能力与排数成正比,但排数越多,承载不均匀,一般不超过3~4排链节数L p :表示链条的长度, 一般为偶数套筒滚子链规格和主要参数4.链的接头形式偶数节奇数节—过渡链节接头开口销弹簧卡片5.套筒滚子链链轮d d g d f dadk(1)轮齿形状(2)链轮基本参数轴向齿廓轴向齿廓及尺寸符合GB1244-85的规定(1)轮齿形状滚子链链轮齿形已标准化,常用“三圆弧一直线”(3R-GB1244-85)设计时主要确定结构及尺寸。

《挠性传动设计》课件

材料应具有良好的耐腐蚀性和 耐高温性,以适应恶劣的工作 环境

材料应具有良好的加工性能和 焊接性能,以方便制造和维修

挠性传动的结构设计

挠性传动的基 本结构:包括 挠性元件、固 定元件和运动

元件

挠性元件的设 计:考虑挠性 元件的材质、

形状和尺寸

固定元件的设 计:考虑固定 元件的材质、

形状和尺寸

运动元件的设 计:考虑运动 元件的材质、

挠性传动的应用场景

航空航天领域:用于卫星、航天器等设备的挠性传动设计 医疗器械领域:用于医疗设备、手术器械等设备的挠性传动设计 汽车工业领域:用于汽车传动系统、悬挂系统等设备的挠性传动设计 电子设备领域:用于电子设备、通信设备等设备的挠性传动设计

挠性传动的设计原则

挠性传动的设计要求

挠性传动应满足强度、刚度和稳定性要求

挠性传动设计

汇报人:

单击输入目录标题 挠性传动的定义和分类 挠性传动的设计原则 挠性传动的主要部件 挠性传动的优化设计 挠性传动的未来发展

添加章节标题

挠性传动的定义和分类

挠性传动的定义

挠性传动具有结构简单、制 造成本低、易于安装和维护 等优点。

挠性传动是一种通过挠性元 件(如皮带、链条等)传递 动力和运动的传动方式。

提高生产效率

挠性传动的未来发展

挠性传动的技术发展趋势

材料创新:开发新型挠性材料,提高传动效率和寿命 结构优化:改进挠性传动结构,提高稳定性和可靠性 智能化:引入智能控制技术,实现挠性传动的自动化、智能化 环保节能:提高挠性传动的环保性能,降低能耗和污染

挠性传动在各领域的应用前景

航空航天领域: 挠性传动在航 天器中的广泛 应用,如太阳 能帆板、天线

挠性链条:用于传递动力和 改变运动方向

机械设计基础课件第03章 带传动

4500

1.15 1.04

500 1.02 0.81

5000

1.18 1.07

560

0.82

5600

1.09

630

0.84 0.81

6300

1.12

710

0.86 0.83

7100

1.15

800

0.90 0.85

8000

1.18

900

0.92 0.87 0.82

9000

1.21

1000

0.94 0.89 0.84

FQ

FQ

FN FN/2 FN/2

FFN Nf fssinifFnQFfQ f ' FQ

22

FN=FQ FN=FQ/sin(/2) f ’-----当量摩擦系数, f ’ >f

浙江大学专用

在相同条件下 ,V带能传递较大的功率。 或在传递功率相同时,V带传动的结构更为紧凑。 用 f ’ 代替 f 后,得以下计算公式:

F2

Fc qv2

N

离心拉应力: c

Fc A

qv2 A

dl dFNc

r

dα

MPa dα

2 Fc

F1

浙江大学专用

3.弯曲应力当带绕过带轮时,因为弯曲而产生弯曲应力

设y为带的中心层到最外层的垂直距离;

E为带的弹性模量;d为带轮直径。

由材料力学公式得

弯曲应力为:

b

2 yE d

MPa

V带的节线 y

d

4. 应力分布及最大应力

F=F1 - F2

F1 e f F2

e f F1 F e f 1

F2

F

e

1 f 1

挠性传动的定义

皮帶之種類:『一、扁平帶』

7.可使用於平皮帶輪、階級帶輪、相等階級 輪、速率圓錐輪等皮帶輪傳動機構。 8.依斷面厚度可分單層帶(厚度5~8mm),雙 層帶(厚度8~10mm),三層帶(厚度10~ 15mm)。 1 1 9.皮帶厚度與皮帶輪直徑之比約為 20至 30 不 宜太厚,寬度以輪面寬之85﹪為宜。

防止帶圈脫落的方法

防止帶圈脫落的方法

四、直角迴轉皮輪(quarter-turn belt) 1.當皮帶與帶輪傳動中,主動軸與從動軸在 空間中互成90° ,但不相交。 2.此種裝置可不借導輪之助,兩輪按箭頭所 指方向迴轉,因皮帶之進入側在皮帶輪輪 面寬度的中心面上,所以不會有皮帶脫落 的現象。但若改變旋轉方向,皮帶即自行 脫落。 3.此種直角迴轉皮帶,只適用所設計之一定 方向迴轉,稱「不可逆傳動」。

皮帶材料之種類:『四、鋼皮帶』

1.係由厚度約0.2~1mm之薄鋼板所製成。 2.優點:抗拉強度高、不易伸縮、耐久性佳, 且不受天候影響,適用於精密機械。 3.鋼片薄,滑動小,轉速比較精確。 4.摩擦係數較小,故常在帶輪輪面嵌入木材、 橡膠等增加輪面摩擦力,且摩損後可以換 修。

皮帶之種類:『一、扁平帶』

皮帶之種類:『二、三角皮帶』

皮帶之種類:『二、三角皮帶』

皮帶之種類:『二、三角皮帶』

6.V型帶輪輪槽之尖角必小於40° ,一般為34° ~ 38° , 角度小於三角皮帶夾角,可以因張力之作用而緊 貼與輪槽。 7.V型皮帶規格表示法為:「型別×長度(周長)」, 例如A × 600,即表示V型皮帶之型別為「A」,皮 帶的全長為600mm。 8.使用於中心距離短,或角速度比大,以及兩輪相 差太大,以致接觸弧太短者。 9.V型皮帶輪傳動的優點: 可承受衝擊負載。 傳動效率高。 兩帶輪間距可以很短。運轉時無噪音。 兩輪軸稍有偏差,亦可正常運轉。

挠性传动设计上PPT课件

2)使从动轮的圆周速度v2低于主动轮的圆周速 度v1,即: v2< v1 。

从动轮圆周速度相对降低量称为滑动率ε。

滑动率ε: v1 v2 100 % v1

F↑则ε↑,正常工 作时, ε=1% ~ 2%

3) 传动比不为常数即:

i n1 n2

d2

d11

≠常数

二)带传动打滑

打滑——当传递的有效拉力达到极限值Fflim时,过载引起

0.30 0.33

80

0.22 0.26 0.30 0.35

0.35 0.39

75

0.45 0.51 0.60

0.68 0.73

90

0.68 0.77 0.93

1.07 1.15

AA

110000 0.83 0.95 1.14

1.31 1.32 1.42

112

1.00 1.15 1.39

1.61 1.74

打滑

是带传动的失效形式,设计时必须避免; 发生在带和带轮的全部接触弧上。

B αβ11

n1

A

C

n2

α2

β2

D

弹性滑动

B n1

βα1 1

A

C

α2

β2

D

打滑

三. 带传动的失效形式和计算准则

一)带传动 的失效形式

1)过载打滑——由F实传>Flim引起的失效

2)疲劳破坏(脱层和疲劳断裂)—σmax >[σ] 引 起失效

B

C

0.85

0.87

0.82

0.89

0.84

0.91

0.86

m/s v≦

∆P1kW

0.01

0.02

0.03

挠性传动

由此得单根带所能传递的功率: Fv 1 P0 ([ ] c b1 )1 f v 1000 e

(圆整)

链传动简介 一、链传动的类型及特点 传动链常用: 滚子链和齿形链

滚子链应用较多,且为标准件,其主要参数包括: p - 节距; Lp - 链节数, 取偶数; z - 链轮齿数, 取奇数。 与带传动相比,链传动的特点是: ● 可在恶劣的环境下工作; ● 传递功率比带传动大,效率较高;

● 适用的速度比带小,v ≤ 15 m/s ; ● 瞬时速比变化,振动、噪声大。

dd 2 n1 n2 d d 1 (1 )

传动比:i

对于V带: ε ≈0.01~0.02粗 略计算时可忽略不计

ε反映了弹性滑动的大小,ε 随载荷的改变而改变。 载荷越大,ε越大,传动比的变化越大。

普通V带传动的设计 一、失效形式及设计准则 1、失效形式

●打 滑 - 带与带轮之间的显著滑动,过载引起 ● 疲劳破损 - 变应力引起

1、设计准则 在保证不打滑的前提下,具有足够的疲劳寿命 二、单根V带的许用功率 - 承载能力计算

要保证带的疲劳寿命,应使最大应力不超过许用应力:

max 1 c b1 [ ]

或:1 [ ] c b1

-不疲劳的要求

根据欧拉公式,即将打滑时的最大有效拉力为: 1 F F1 1 f v -不打滑的要求 e

应的圆心角

带速(m/s) 质量( kg/m ) 的质量 设: 作用在微单元弧段 dl 的离

v2 v2 dC dm dl q r r

Ch09摩擦及挠性传动

二.定速比摩擦轮传动的计算 (一).保证正常传动不产生打滑的条件 图5-1a所示的圆柱摩擦轮传动为定速比摩擦 传动的简单形式,图中法向压紧力Fn在接触点P处 产生的最大摩擦力为fFn,则其作用在从动轮上的 力矩为:

D2 M fFn 2

为使传动中不产生打滑,力矩M必须等于或大 于从动轮的工作力矩M2

由式5-2可得摩擦轮的实际传动比: i=i0/(1-ε ) 即: i=R2/(1-ε )R1 对于不同的摩擦材料,ε 值不同,材料的弹性 越大,ε 值越大. 在微型机械和精密仪器中,由于摩擦轮传动 精度较低,故不宜用于精密传动。 但摩擦传动反向传动时没有间隙,不产生空 回,所以常用于手动的调整装置。

一般φ=34°~40°,如带和两轮的材料相 同,则三角带的摩擦力要比平型带的摩擦力大三 倍多。 因此三角带在机械传动中应用的最为广泛, 同样道理,圆形皮带和绳索,其带轮轮沿制成槽 形,对产生摩擦力也是非常有利的。 当平型带和三角带压向带轮的力F相同时, 对于平型带即等于接触面的法向压紧力Fn,而 三角带在其两斜面的法向压紧力: F 2 Fn 1 sin 2

通常为使两摩擦轮沿轮面全宽接触,轮宽不 宜过大,一般按经验公式b=φ α α 。 式中φ α 为轮宽系数, φα=0.2~0.4; α为 摩擦轮传动的中心距,中心距α和主动轮直径D1 及传动比i的关系为:

D1 (i+1) 2

如将式(5-8)中的Fn代入式(5-10),且b以 Φα、α代入,经整理可得主动轮直径D1的计算式:

摩擦传动的优点是:传动零件结构简单、易 于制造、传动平稳、工作中噪声小,当过载时, 传动件之间产生相对滑动,可防止机件损坏。 其缺点是:传动中可能产生相对滑动,因而 不能保持恒定的传动比,传动精度较低,另外, 不适于传递较大的力矩。

第3章 挠性传动设计

帘布芯结构

b)V带及带轮的基准宽度和基准直径 V带弯曲后横截面的变形

顶胶变窄

bd

节面宽度不变

bP

底胶变宽

① 基准宽度(公称宽度)

带的基准宽度 bP

带轮的基准宽度bd

节面

▲ 节宽bP 是带的基准宽度(公称宽度) ▲ 带轮上,与带节宽bP 相等的槽宽bd 为带轮的节宽(基准宽度、公称宽度)

b p bd

c)多楔带

d)圆带

啮合带传动

a)同步齿形带传动

b)齿孔带传动

2. 摩擦带带传动的特点

摩擦带传动主要优点:

(1)结构简单,成本低,加工和维护方便; (2)适用于两轴中心距较大的传动(可达15m); (3)带具有良好的弹性,能缓冲吸振,因而传动平稳,无噪声; (4)过载时带与带轮间会出现打滑,可防止损坏其他零件。

松边

3)紧边拉力 F1大于松边拉力 F2。对应△L和―△L抵消, 紧边力的增量△F与松边力的 减量―△F抵消 F2 o1 F1 F1 F2 o2

o1

紧边

o2

F1 F0 F0 F2

F1 F2 2F0

4) 带对轮摩擦力(蓝色箭头),带轮给带向前作用的动摩擦力 (红色箭头)。

F2

F2 o2

在

F1 F2e

f

F0 f F0 ,f ,

三者中 ,对

0

Fec 影响 ec

最大的是张紧力 F0 F

平带与V带的摩擦力比较 前提: 所受张紧力相同,即 带对带轮的压紧力Q相等。

Q

Q

/2 /2

N/2

N/2

平带所受的摩擦力为

N

N Q F f fN Qf

V带所受的摩擦力为

《挠性传动》PPT课件

6.0 挠性传动概述

挠性传动主要包括带传动和链传动。它们都是通过挠性 曳引元件,在两个或多个传动轮之间传递运动和动力。

带传动中所用的挠性曳引元件为各种型式的传动带,按 其工作原理分为摩擦型带传动和啮合型带传动。

链传动中所用的曳引元件为各种型式的传动链。链传动 通过链条的各个链节与链轮轮齿相互啮合实现传动。

带所受最大应力:

数值 m பைடு நூலகம் x1cb1

位置 带的紧边开场 绕上小轮处

通过分析可知,带传动时,皮带中存在着三种应力 由拉力产生的拉应力s

由离心力产生的离心拉应力sC

《挠性传动》PPT课件

本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢!

Presented By Harry Mills / PRESENTATIONPRO

当带传动的功率增加时,有效圆周力F也相应增大。对于

一定的初拉力F0 来说,当传递的有效圆周力F超过摩擦力时,

带就开场在带轮上全面滑动,即打滑,这说明带传动所传递

的圆周力F有极限值。当传动带和带轮间有全面滑动的趋势时,

摩擦力就会到达最大值,即有效圆周力到达最大值。此时,

紧变拉力

和松边F 1拉力 符合弹性F 体2 的欧拉公式:

3〕传动的外廓尺寸大; 4〕需要张紧,支撑带轮的轴和轴承受力较大; 5〕不宜用于高温、易燃等场合。

因此,带传动适用于要求 传动平稳,但传动比要求不严 格且中心距较大的场合。一般带速v=5-25m/s,传动比 i≤7,传递功率P<100kW。

6.2 带传动的受力分析和应力分析

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

皮带可以传递的最大功率

Ft v P= = 1000

精 密 机 械 设 计

([σ ] − σ b1 − σ c )(1 −

1 e

) Av f 'α

1000 1 σ1(1 − f 'α ) Av Ft v e P= kW = 1000 1000

kW

相应的参数到书上查表

32

经验公式

100 P 2 A = δ ×b = ( mm ), [ Pj ]

精密机械设计

精 密 机 械 设 计

第三章 挠性传动

徐峰

2003.2

1

第三章 挠性传动

挠性传动是依靠挠性连接件:绳子、 链、皮带、齿形带等等,间接地将 主动轮上的运动和动力传递给从动 轮。

精 密 机 械 设 计

这种传动的轮间中心距比较大, 而且可以根据需要进行调节。

2

挠性传动图

精 密 机 械 设 计

由于带的弹性而产生的带与带轮之间的相对滑动 称为弹性滑动。 v1 − v 2 弹性滑动的特点 不可避免的 弹性滑动率 ε = v1 × 100 %

弹性滑动的后果 速度损失、效率降低、带的磨损

精 密 机 械 设 计

n1 D2 D2 = ≈ ( ε = 1 % ~ 2 %) i= n 2 D 1 (1 − ε ) D 1

带轮直径D1,D2 带根数z 中心距 a 带长 L,带 δ × b 初拉力F0 压轴力Q 带轮结构

35

被动轮转速n2 工作条件

设计的大致步骤

1.选择传动形式和皮带种类 2.确定带轮的基准直径D1和D2

P D1 = (1100 ~ 1350)3 n1

精 密 机 械 设 计 4.确定中心距a 和皮带的长度L 3.验算带速:

形状分类

(e)

精 密 机 械 设 计

同步带 传动

13

•传动比分类

精 密 机 械 设 计

14

•两轴的位置和转向分类:

精 密 机 械 设 计 开口传动,交叉传动, 半交叉传动。

15

•传

2.皮带传动原理

1 3 2 Ft

精 密 机 械 设 计

Ff >Ft

,

Ff :皮带与皮带轮之间沿接触圆弧计算的总的摩 擦力;Ft:作用在从动轮上的圆周阻力 ω1 R2 , i12 = = υ1 = υ 2 = υ ω 2 R1 17

精 密 机 械 设 计

30

2.皮带传动的设计准则

σ max = σ 1 + σ b1 + σ c ≤ [σ ]

不打滑的条件

精 密 机 械 设 计

(3-25)

∑Ff ≥ Ft

F 1 1 Ft = F − F2 = F − f 'α = F (1− f 'α ) 1 1 1 e e 1 1 = σ1A(1− f 'α ) = ([σ ] −σb1 −σc )A(1− f 'α ) e e

柔韧体的欧拉公式:

F1 = F2e

ϕ

f 'α

式(3-11)

e--自然对数的底(e=2.718…) f’--带与轮之间的当量摩擦系数,平皮带 f ' = f 对于其他皮带 f ' = f / sin( ) α--带在带轮上的包角 rad (传动时为小轮包角)

2

精 密 机 械 设 计

Ft与哪些因素有关?

27

2.带传动的应力分析

精 密 机 械 设 计

σ max = σ 1 + σ b1 + σ c

28

平皮带推荐

精 密 机 械 设 计

P D1 = (1100 ~ 1350)3 n1 (mm)

(kW)

(r/min)

29

三.皮带传动的失效形式和设计准则

1.失效方式 打滑 磨损 带的疲劳折断 2.设计准则 在传递规定的功率时不打滑 具有一定的疲劳强度和寿命

精 密 机 械 设 计

5

皮带传动

1 3 2 Ft

精 密 机 械 设 计

6

2.靠啮合传动的挠性传动

这类有齿形带传动、齿孔带传动和 链传动等,依靠挠性传动件上的牙齿 与两轮上的轮齿相互啮合来传递运动 和动力,传动比较准确,能避免打滑。 但链传动由于瞬时传动比变化,不能 用作精密传动。

精 密 机 械 设 计

设计的大致步骤

5.计算L0 6.确定a 7.校验小 轮包角

精 密 机 械 计

( D2 − D1 ) 2 L0 ≈ 2a0 + ( D1 + D2 ) + 2 4a0

π

2 L − π ( D2 + D1 ) + [2 L − π ( D2 + D1 )]2 − 8( D2 − D1 ) 2 a= 8

3.皮带受力分析

精 密 机 械 设 计

N=Q,摩擦力 F f =Nf;在三角皮带传动中,正压力的代 数和N=Q/sin(φ/2),一般φ=40 °( 34°~38 °),故摩擦力

F f ≈ 3Qf,即在三角皮带传动中摩擦力比平皮带传动大2倍

多。因而在其他条件相同时,三角皮带所能传递的载荷比 平皮带大,圆形带和棱形带则介于两者之间。

减小弹性滑动的措施 选用弹性模量大的带材料

23

带的打滑

产生的原因 外载荷增加,使得

Ft = Ff ≥ Ff max

造成的后果 打滑的特点

带的磨损急剧增加、从动轮的转速急剧下 降,直至传动失效。

可以避免的

精 密 机 械 设 计

24

带打滑时的现象?

如何避免带发生 打滑?

带传动的允许有效圆周力及其影响因素

3

§3-1挠性传动的分类和特点

1. 摩擦传动 2.啮合传动

精 密 机 械 设 计

4

• 齿型带传动 • 链传动

3.拖动

1.靠摩擦传动的挠性传动

这类传动有:皮带、弹簧带和绳传 动等,依靠挠性传动件与两轮之间的 摩擦力来传递运动和动力。这类传动 的结构简单、传动平稳,且挠性传动 件具有缓冲和减振作用,它的缺点是 存在相对滑动,传动比不够准确。

,求出小轮和大轮直径

υ=

πD1n1

6 × 10

4

≤ υ max

初选

36

a0 = (1.5 ~ 2)(D1 + D2 )

a0的初选值

平皮带: a0=(1.5~2)(D1+D2) 1.5 (D1+D2)≤ a0 ≤5 (D1+D2)

精 密 机 械 设 计

37

其他皮带:0.7 (D1+D2) ≤ a0 ≤2 (D1+D2)

α

当量摩擦系数 f ': f '

摩擦 系数 取值 橡胶 钢

橡胶 铸铁

f = 0.4 f = 0.8

26

应力

应力计算公式

精 密 机 械 设 计

2 带 传 动 的 应 力 分 析

紧边拉应力: 松边拉应力:

σ σ

1

Mb EJ / ρ EJ /( D / 2) δ = = =E 弯曲应力: σ b = W J /(δ / 2) J /(δ / 2) D

7

精 密 机 械 设 计

8

3.拖动式挠性传动

这类主要是钢带传动和钢丝传动 等,挠性传动件的两端,直接固 定在主动件和从动件上,当主动 件运动时便拖动从动件随之运动。 它传递运动最准确,但只适用于 转角小于360°的传动。

精 密 机 械 设 计

9

精 密 机 械 设 计

10

§3-2带传动

一、皮带传动的工作情况 二、皮带传动的受力分析 三、皮带传动的失效形式和设计准则 四、皮带传动的设计计算 五、提高带传动能力的措施

100 P 1 1 b= (mm) , δ = ( ~ ) D1 40 30 δ [ Pj ]

δ b---皮带的厚度和宽度(mm)

精 密 机 械 设 计

[ Pj ](kW / cm )

Kα :包角系数 K β :传动布置系数

2

许用计算功率

[ Pj ] = P0 Kα K β , P0 = P / A

20

1.传动带的受力分析

松边

精 密 机 械 设 计

紧边

工作前:带以一定的张紧力安装在带 轮上,带受初拉力F0 工作时:由于带与轮的摩擦,形成紧 边和松边。

21

初拉力 F 0

带张紧在带轮上,未受工作载荷时 作用在紧边上的拉力 作用在松边上的拉力 带和带轮接触面上的摩擦力总和

带上 作用 力 各个 力的 关系 精 密 机 械 设 计

精 密 机 械 设 计

三角皮带摩擦力大,允许传递的功率也大,单级传动比可 达i12=7~10,结构比较紧凑。主要用在大型精密机械中,如 天文望远镜等。三角皮带是标准化零件。 圆形带和棱形带主要用在低速小功率传动中,例如各式录 音机等。圆形带的带轮应加工成半圆形,而棱形带则加工成 V型槽。皮带多数采用橡胶制造。

精 密 机 械 设 计

40

皮带张紧的方法

滑道式

精 密 机 械 设 计

41

带轮结构:实心式

精 密 机 械 设 计

42

带轮结构:腹板式

精 密 机 械 设 计

43

带轮结构:孔板式

精 密 机 械 设 计

44

带轮结构:轮辐式

精 密 机 械 设 计

45

§3-3齿形带传动介绍

齿形带传动的特点 这种传动的优点是: 1)齿形带与带轮间靠啮合传动,无相对滑动, 传动比准确,传动精度较高,可做到同步传动; 2)齿形带是经过特殊制造的,强度高、厚度小、 重量轻,故可用于高速传动,Vmax可达50m/S; 3)不靠摩擦传动,故小带轮的包角a1和直径 D1均可小些;因而单级传动比可达到10; 4)齿形带无需特别张紧,故作用在轴和轴承等 上面的载荷均较小,传动效率较高,0.9~0.98: 5)不需润滑,减少润滑污染和节省能量 精 密 机 械 设 计