环己酮氨肟化反应中TS-1催化剂的积炭失活

双氧水对环己酮氨肟化反应的影响及优化措施

实践与经验合成纤维工业,2023,46(6):87CHINA㊀SYNTHETIC㊀FIBER㊀INDUSTRY㊀㊀收稿日期:2023-02-01;修改稿收到日期:2023-09-12㊂作者简介:李新宇(1995 ),男,工程师,从事己内酰胺工业生产㊁运行和管理㊂E-mail:lixy218.blsh@㊂双氧水对环己酮氨肟化反应的影响及优化措施李新宇(中石化湖南石油化工有限公司,湖南岳阳414000)摘㊀要:针对300kt /a 氨肟化装置双氧水(H 2O 2)消耗高㊁己内酰胺产品色度及挥发性碱含量高的现状,探讨了H 2O 2对氨肟化反应的影响,并提出了优化措施㊂结果表明:氨肟化反应过程中,控制H 2O 2/环己酮摩尔比在1.12~1.14,H 2O 2质量分数在29.5%~32.0%,不仅可提高装置的生产能力,而且H 2O 2㊁环己酮消耗也明显降低;H 2O 2总碳含量对环己酮肟色度㊁环己酮肟二段重排反应滴定值有较大影响,通过将吸附树脂床运行工艺由并联优化为串联,可控制H 2O 2总碳含量在100mg /kg 以下;将H 2O 2由反应釜顶部进料调整为底部进料,H 2O 2与环己酮㊁氨的共混效果提高,环己酮的转化率达到99.95%㊂关键词:环己酮㊀双氧水㊀氨肟化反应㊀转化率㊀选择性㊀色度中图分类号:TQ340.42㊀㊀文献标识码:B㊀㊀文章编号:1001-0041(2023)06-0087-04㊀㊀环己酮肟是一种重要的化工中间体,主要用于制备己内酰胺[1]㊂目前工业上主要采用氨肟化法生产环己酮肟,该反应采用淤浆床反应器,以钛硅分子筛(TS-1)为催化剂,使环己酮和氨㊁双氧水(H 2O 2)在反应器内发生反应得到环己酮肟[2-3]㊂相较于传统的羟胺法生产环己酮肟,氨肟化反应将环己酮㊁氨和H 2O 2一步直接氧化合成环己酮肟,反应条件温和㊁环己酮转化率和环己酮肟选择性高㊁污染低,克服了传统工艺的缺点[4]㊂近年来,随着己内酰胺生产能力的扩大和市场竞争的加剧,提高环己酮肟的质量和提升氨肟化反应原料H 2O 2的利用率引起了业界的极大关注㊂中石化湖南石油化工有限公司己内酰胺生产能力为300kt /a,采用TS-1催化环己酮液相氨肟化合成环己酮肟,然后再进行液相重排生产己内酰胺㊂作者针对公司氨肟化装置H 2O 2消耗高㊁己内酰胺产品色度及挥发性碱含量高的现状,探讨了H 2O 2对氨肟化反应的影响,并提出了优化措施,提高了反应产物环己酮肟的收率,降低了原料H 2O 2的消耗㊂1 氨肟化反应工艺流程氨肟化装置采用五釜并联运行工艺,单个反应釜中反应体系由质量分数大于99.9%的环己酮㊁质量分数为27.5%的H 2O 2和液氨为原料,以叔丁醇为溶剂,TS-1为催化剂,采用连续淤浆反应床,反应系统中的催化剂质量分数为3%~8%,通过催化氨肟化反应生成目标产物环己酮肟,含环己酮肟的反应产物在循环泵的推动下经膜系统拦截催化剂后送叔丁醇溶剂回收工序㊁甲苯肟萃取工序,再经过两级精馏后,生产出环己酮肟产品送己内酰胺装置,反应工艺流程见图1㊂图1㊀氨肟化反应工艺流程Fig.1㊀Ammoximation reaction process1 反应釜;2 循环泵;3 膜系统㊀㊀TS-1催化液相氨肟化体系中的氨时,会使体系呈明显的碱性,使得参与反应的H 2O 2不可避免的发生无效分解㊂理论上通过适当提高体系H 2O 2与环己酮的配比,可以保证高的反应转化率㊂但在实际生产中发现当H 2O 2与环己酮的配比超出一定范围时,氨肟化反应体系中环己酮的转化率与环己酮肟的选择性均出现迅速下降,H 2O 2分解加剧㊂因此,H 2O 2作为氨肟化反应的主要原材料之一,能否得到充分的利用,尽可能的氧化氨形成羟胺进而生成环己酮肟,而不是发生副反应及分解,将直接影响到H2O2的消耗和己内酰胺的生产成本㊂2020年公司氨肟化装置生产己内酰胺的环己酮单耗为898.4kg/t,H2O2单耗为1319.6 kg/t,而行业先进装置生产己内酰胺的环己酮单耗为892.5kg/t,H2O2单耗为1276.0kg/t,对比差距显著㊂2㊀H2O2对氨肟化反应的影响及优化措施2.1㊀H2O2/环己酮摩尔比H2O2作为消耗性氧化剂,其成本和消耗量对氨肟化反应工艺的技术经济性起着举足轻重的作用㊂TS-1催化H2O2㊁氨㊁环己酮一步直接氧化合成环己酮肟的反应方程式见式(1)㊂NH3+H2O2+C6H10OңC6H10NOH+2H2O+Q1(1)从式(1)可知,理论上H2O2与环己酮在摩尔比1 1下进行反应,但实际生产过程中,由于副反应的存在和氨肟化碱性体系的影响,H2O2需适当过量才能保证环己酮的高转化率㊂通过试验考察了H2O2/环己酮摩尔比(H2O2质量分数为27.5%)对氨肟化反应的影响,见表1㊂表1㊀H2O2/环己酮摩尔比对氨肟化反应的影响Tab.1㊀Effect of H2O2/cyclohexanone molar ratio onammoximation reactionH2O2/环己酮摩尔比H2O2单耗/(kg㊃t-1)环己酮转化率/%环己酮肟选择性/%1.11122099.9499.761.12123099.9599.851.13124099.9799.871.14124599.9799.931.15125599.9599.881.16128099.9499.871.17129099.9499.87㊀㊀从表1可以看出:随着H2O2/环己酮摩尔比的增大,H2O2单耗随之增大;当H2O2/环己酮摩尔比大于1.14后,环己酮的转化率和环己酮肟的选择性开始下降,且H2O2单耗的增幅增大,这说明部分H2O2直接分解或发生了副反应㊂生产实践表明,H2O2/环己酮摩尔比控制在1.12~1.14既可保持较高的环己酮转化率,又有利于控制原料H2O2的消耗㊂2.2㊀H2O2浓度从反应本征动力学和催化剂反应机理的角度来看,提高H2O2浓度,氨肟化反应体系中催化剂晶粒内部H2O2与氨分子生成羟胺的反应速率会增大,同时会抑制副反应的发生,使催化剂活性稳定期延长,加速正反应,减少副反应发生,提高反应转化率㊂通过试验考察了H2O2浓度对氨肟化反应的影响,见表2㊂表2㊀H2O2浓度对氨肟化反应的影响Tab.2㊀Effect of H2O2concentration on ammoximation reaction H2O2质量分数/%H2O2单耗/(kg㊃t-1)环己酮转化率/%环己酮肟选择性/%26.5129099.8599.8427.5126099.8699.8829.5122599.9199.9530.0124399.9399.9432.0124099.9099.9434.0124599.8699.92㊀㊀从表2可以看出,随着H2O2浓度的提高, H2O2单耗下降,环己酮的转化率和环己酮肟的选择性略有提高,但H2O2浓度过高,在碱性环境下,H2O2的分解会加剧,增加危险性㊂因此,氨肟化反应过程中,H2O2质量分数控制在29.5%~ 32.0%较适宜㊂㊀㊀氨肟化装置原设计进料H2O2质量分数控制在27.5%,通过优化将H2O2质量分数由27.5%提高至30.0%后,氨肟化反应系统的工艺指标见表3㊂从表3可以看出,H2O2质量分数由27.5%提高至30.0%后,H2O2/环己酮摩尔比由1.16降至1.13,清液残酮质量分数由0.019%降至0.014%,清液含水质量分数由39.54%降至39.27%,单釜最高运行负荷由6.5t/h提高至7.8t/h,不仅提高了装置产能,而且H2O2㊁环己酮消耗也明显降低㊂表3㊀H2O2浓度优化前后反应系统的工艺指标Tab.3㊀Technic index of reaction system beforeand after optimization of H2O2concentration项目参数优化前优化后H2O2/环己酮摩尔比 1.16 1.13清液残酮质量分数/%0.0190.014清液含水质量分数/%39.5439.27单釜最高运行负荷/(t㊃h-1) 6.57.8单釜投酮负荷/(t㊃h-1) 5.5 6.0环己酮转化率/%99.9099.97环己酮肟选择性/%99.8599.93 2.3㊀H2O2总碳含量蒽醌法生产H2O2的过程中,少量蒽醌类有88㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2023年第46卷机物会带入H2O2产品,导致H2O2产品总碳含量较高,一般在300mg/kg左右,无法满足己内酰胺的生产,因此,H2O2进入氨肟化系统前必须进行提纯,一般使用大孔吸附树脂吸附H2O2中存在的杂质组分,控制H2O2总碳含量在100mg/kg以下[5-7]㊂通过试验考察了H2O2总碳含量对氨肟化反应的影响,见表4㊂表4㊀H2O2总碳含量对氨肟化反应的影响Tab.4㊀Effect of total carbon content of H2O2onammoximation reactionH2O2总碳含量/(mg㊃kg-1)环己酮肟色度环己酮肟二段重排反应滴定值805~80.7~0.9907~110.9~1.010010~13 1.0~1.112010~16 1.1~1.2㊀㊀从表4可以看出,随着H2O2总碳含量的增大,环己酮肟色度㊁环己酮肟二段重排反应滴定值均会升高,这会导致己内酰胺成品色度和挥发性碱含量增长㊂生产实践表明,经大孔树脂吸附提纯后H2O2总碳含量可稳定控制在100mg/kg,但当H2O2提纯吸附树脂床运行至末期时,因吸附树脂床吸附效率下降,会导致H2O2总碳含量较高,达到200 mg/kg左右㊂因此,为增加树脂吸附停留时间,对吸附树脂床运行工艺进行了优化,由并联运行工艺调整为串联运行㊂优化后氨肟化反应系统的工艺指标见表5㊂表5㊀吸附树脂床运行工艺优化前后反应系统的工艺指标Tab.5㊀Technic index of reaction system before andafter optimizing adsorption resin bed operation process项目参数优化前优化后H2O2总碳含量/(mg㊃kg-1)200100环己酮肟色度2011环己酮肟二段重排反应滴定值 1.9 1.0己内酰胺色度41己内酰胺挥发性碱含量/(mmol㊃kg-1)185㊀㊀从表5可知,树脂床运行工艺优化后,运行末期进料H2O2中夹带的蒽醌组分含量降低,总碳含量由200mg/kg降至100mg/kg,且环己酮肟色度㊁环己酮肟二段重排反应滴定值下降明显㊂2.4㊀H2O2进料方式氨肟化反应系统进料方式见图2,H2O2㊁环己酮㊁气氨通过进入反应釜循环管线上的混合器后汇合反应循环浊液进入反应釜中反应,反应热通过处于循环管上的外取热器循环水转移并控制反应物料温度㊂图2㊀氨肟化反应系统的进料方式Fig.2㊀Feeding method of ammoximation reaction system1 反应釜;2 循环泵;3 无机膜过滤器;4 冷却器;5 混合器㊀㊀应用软件模拟对氨肟化反应釜中的反应热分布进行分析,见图3㊂从图3可以看出:搅拌区域的反应放热量较高,说明物料在搅拌区域可以实现较大程度的混合均匀,反应主要集中在该处进行;而反应釜底放热量较小,说明物料在反应釜底的混合效果不理想㊂图3㊀反应釜的反应热分布Fig.3㊀Reaction heat distribution of reactor为提高反应釜物料的混合效果,对反应釜进料方式进行了优化,见图4,从底部增加一条H2O2管线至反应釜底部,并通过在管线上开孔增加H2O2的进料流速,有效增加反应物料分子间的碰撞速率,提高H2O2与其他反应物料的相对反应速率㊂进料方式优化后氨肟化反应系统的工艺指标见表6㊂从表6可以看出,H2O2从反应釜底部进料后,环己酮肟色度由14降至8,H2O2/环己酮摩尔比由1.16降至1.13,单釜投酮负荷由3.5t/h提高至5.0t/h,环己酮转化率由99.50%提高至99.95%,不仅提高了装置产能和产品质量,而且H2O2㊁环己酮消耗也明显降低㊂98第6期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀李新宇.双氧水对环己酮氨肟化反应的影响及优化措施图4㊀优化后氨肟化反应系统的进料方式Fig.4㊀Feeding method of optimized ammoximationreaction system表6㊀H 2O 2进料方式优化前后反应系统的工艺指标Tab.6㊀Technic index of reaction system beforeand after optimizing feeding method项目参数反应釜顶部进料反应釜底部进料环己酮肟色度148H 2O 2/环己酮摩尔比 1.16 1.13氨/环己酮摩尔比 1.09 1.10单釜投酮负荷/(t㊃h -1) 3.55.0环己酮转化率/%99.5099.95㊀㊀注:反应温度为83ħ,反应压力为0.3MPa㊂3㊀结论a.氨肟化反应过程中,H 2O 2/环己酮摩尔比控制在1.12~1.14,H 2O 2质量分数控制在29.5%~32.0%,不仅可提高装置的生产能力,而且H 2O 2㊁环己酮消耗也明显降低㊂b.H 2O 2总碳含量对环己酮肟色度㊁环己酮肟二段重排反应滴定值有较大影响,将吸附树脂床运行工艺由并联优化为串联,H 2O 2总碳含量可控制在100mg /kg 以下㊂c.H 2O 2由反应釜顶部进料调整为底部进料后,H 2O 2与环己酮㊁氨的共混效果提高,环己酮的转化率达到99.95%,单釜投酮负荷提高至5.0t /h㊂参㊀考㊀文㊀献[1]㊀潘娇阳.环己酮肟生产技术综述[J].广东化工,2019,46(2):150-151.[2]㊀张向京,马瑞平,乔永志,等.钛硅分子筛TS-1上液相氨氧化制环己酮肟机理的原位红外研究[J].河北科技大学学报,2011,32(6):605-610.[3]㊀李永祥,吴巍,闵恩泽,等.钛硅分子筛催化环己酮氨肟化反应过程 本征动力学[J].石油炼制与化工,2003,34(11):39-43.[4]㊀王洪波,傅送保,吴巍.环己酮氨肟化新工艺与HPO 工艺技术及经济对比分析[J].合成纤维工业,2004,27(3):40-42.[5]㊀李红梅.氨肟化反应中双氧水分解的影响因素探讨[J].合成纤维工业,2012,35(4):34-37.[6]㊀陈冠群,周涛,曾平,等.蒽醌法生产双氧水的研究进展[J].化学工业与工程,2006,23(6):550-555.[7]㊀王松林,程义.蒽醌法制过氧化氢中降解物的生成及再生研究进展[J].合成纤维工业,2017,40(2):46-51.Effect of hydrogen peroxide on cyclohexanone ammoximationreaction and optimization measures thereofLI Xinyu(SINOPEC Hunan Petrochemical Co.,Ltd.,Yueyang 414000)Abstract :In response to the high consumption of hydrogen peroxide (H 2O 2)and the high chromaticity and volatile alkali con-tent of caprolactam products on a 300kt /a ammoximation unit,the effect of H 2O 2on the ammoximation reaction was discussed,and the optimization measures were proposed.The results showed that the production capacity of the unit can be improved and theconsumption of H 2O 2and cyclohexanone can be significantly reduced by controlling the molar ratio of H 2O 2/cyclohexanone be-tween 1.12and 1.14and the mass fraction of H 2O 2between 29.5%and 32.0%during the ammoximation reaction process;thetotal carbon content of H 2O 2had a significant impact on the chromaticity of cyclohexanone oxime and the titration value of the two-stage rearrangement reaction of cyclohexanone oxime,and the total carbon content of H 2O 2can be controlled below 100mg /kg byoptimizing the operation process of the adsorption resin bed from parallel to series;and the blending effect of H 2O 2with cyclohex-anone and ammonia was improved and the conversion rate of cyclohexanone reached 99.95%when the feeding method of H 2O 2was optimized from top feeding to bottom feeding.Key words :cyclohexanone;hydrogen peroxide;ammoximation reaction;conversion rate;selectivity;chromaticity09㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2023年第46卷。

环已酮氨肟化反应体系中TS—1分子筛失活原因的研究

( .中国石 油化工股份 有限公 司科 技开发部 , 1 北京 102 ; . 油化工科 学研究院 ) 009 2 石 摘要 在 T - 分 子筛催化环 己酮氨肟 化制备 环 己酮肟 反应 体 系 中考 察 了催 化剂 的稳 定性 及失 S1

活原 因。对新鲜催 化剂和失活催 化剂进行 的 X D、T I F - a a 、 P T A D A等一 系列对 比表 征 R F - TR m n I 、G / T R、 C 和初步再 生试验 的结 果表 明, S1 子筛在单程 运转周 期 内失活 的主要 原 因是沉 积物 堵塞 了分 子筛 T-分 的孔道 , 此外还 存在着骨架钛 结构变 化的趋势 , 但失活 分子筛 的晶相结构没 有遭到 明显破坏 。

关键词 : 钛 分子筛 失活 环 己酮

1 前

言

但 由此 造成 T一 S1分子 筛 数量 的不 断 减 少 并 不 能解 释其 快 速失 活 的 原 因 , 且 在 其浓 度 控制 稳 定 后仍 并 出现 同样 问题 。本 研 究 采 用 适 当催 速 失 活 的方 法 来 缩 短 反应 运 转 周 期 , 制 T . 子 筛 的 浓 度 恒 控 S1分

已实 现 了工业 化 , 用 于环 己酮 氨肟 化过 程 也 完成 应

T 一 分子 筛 由石 油 化 工 科 学 研 究 院 研 制 , S1 采 用水 热 合 成 一 排 改 性 技 术 合 成 。其 粒 度 约 为 重 。, 0 1 . n . ~0 3t 。在 1 0 L连续 操 作 的淤 浆 反应 器 a 0m 0 中 以该 分 子 筛 原 粉 为 催 化 剂 , 较 高 的 进 料 空 速 在 ( 当催 速失 活 ) 件 下 进 行 环 己酮 氨肟 化 反 应 稳 适 条 定性 试 验 , 以获 得 不 同运 转 时 间 ( 即不 同活性 状 态 ) 的 r _ 子 筛 样 品 。反 应 条 件 : 速 9 3h , I 1分 - S 空 . ~ 压 力 0 2 a 温 度 8 .5MP , 0℃左 右 , 22与环 己 酮 摩 尔 Ho

TS-1催化环己酮氨氧化反应本征动力学模型

步长 Runge-kutta 法解微分方程组. 拟合过程中的 目标函数为矢量极小值函数,采用单纯形法,使计 算值与实验数据值的残差平方和最小. 参数估值结 果如表 3 所示.

根据建立的两个机理模型对环己酮氨氧化反应 过程分别进行模拟计算,其模拟值与实验值的比较 如图 2、图 3 所示. 亚胺机理模型的平均计算偏差 为 3. 86% , 羟 胺 机 理 模 型 的 平 均 计 算 偏 差 为 2. l5% . 为了从两个模型中筛选出较优模型,下面 分别对这两个模型进行统计检验. 本文根据方差分 析理论,残差平方和 O 越小、决定性指标 "2 越接 近 l、Fr 检验值越大,模型的回归效果越显著[l2]. 计算结果如表 4 所示. 因此,可以认为羟胺机理模 型能较好地描述动力学实验结果.

时反应为动力学控制,所测得的反应速率为本征动

力学速率. 通过改变搅拌速度考察外扩散对氨氧化

的影 响,从 图 l 可 以 看 出,当 搅 拌 速 度 达 到 800 r·min - l 后, 催 化 剂 外 部 传 质 的 影 响 已 经 基 本

消除.

2 本征动力学模型的建立

在预实验中发现,环己酮转化率及对肟的选择 性可达 98% 以上,双氧水的有效利用率在 80% 左 右. 因此在动力学研究中可以忽略其他副反应,仅 考虑氨氧化反应和双氧水的分解. TS-l 分子筛骨 架具有强烈的疏水性[6],所以在动力学研究中可以 忽略溶剂水对催化活性中心的影响. 通过估值计 算,求出氨氧化反应的标准摩尔反应吉布斯函数, 从而求出反应的标准平衡常数为 l. 05 X l045 ,因此 认为环己酮氨氧化反应为不可逆过程. 预实验结果 表明氨氧化反应速率与氨水、双氧水浓度都有关, 假设各物质的吸附为控制步骤得出的速率方程与实 验事实不符,表面反应应该是过程的控制步骤.

环己酮肟技术进展

环己酮肟技术进展环己酮肟是合成ε-己内酰胺的关键中间体,己内酰胺又是尼龙-6纤维和聚酰胺类工程塑料的主要原料。

我国己内酰胺的需求量日益增高,以每年7%的速率增长。

环己酮肟作为关键中间体,是影响己内酰胺生产的重要因素。

传统技术传统的环己酮肟工业生产是采用羟胺法,主要有3种工艺:一是瑞士Inventa 公司开发的拉西法(HSO法);二是德国BASF公司和瑞士Inventa公司开发的氧化氮还原法(NO法);三是荷兰DSM公司开发的磷酸羟胺法(HPO法)。

这3种方法的共同点是均通过羟胺盐肟化,中间步骤多、工艺复杂,使用腐蚀和污染严重的原料,三废排放量大,对环境污染严重。

1987年Enichem公司提出了液相环己酮氨肟化过程,在环己酮的存在下,用双氧水和钛硅分子筛催化剂将氨氧化成羟胺,得到环己酮肟,可获得较高的收率。

该公司已在2O世纪9O年代初建立了12 kt/a的工业化示范装置。

EniChem公司研究人员首先发现环己酮、氨水和双氧水在钛硅分子筛(TS-1)催化剂的催化作用下可一步生成环己酮肟.此反应具有条件温和、工艺简单、反应转化率及选择性高、对环境友好等优点,弥补了工业上通过多步法合成环己酮肟存在中间步骤多、工艺复杂、需使用或产生腐蚀和污染严重的中间产物等不足,引起了科研人员的广泛兴趣。

目前中国石化股份有限公司巴陵分公司(简称巴陵分公司)所用工艺是HPO 法。

该工艺特点是制备环己酮肟没有副产硫铵,缺点是工艺流程长,装置建设和改造投资高,工艺复杂,反应条件苛刻,使用多种贵金属催化剂,价格昂贵且用量大,硝酸消耗高,三废排放量大,对环境污染严重。

巴陵分公司虽历经改造,并对工艺进行了一系列优化,装置产量由设计的50kt/a提高到70kt/a,物耗、能耗均在设计值以下,采用的HPO工艺是通过无机工艺液和有机工艺液两大物料循环系统的分合,将羟胺制备和环己酮肟化及相关的物料分离净化结合在一起,形成了物料平衡性能良好的闭路循环体系。

无机原料制备的大晶粒TS-1分子筛的表征及催化环己酮肟化反应性能评价

( 郑 州 大 学 化 学 与 分 子 工 程 学 院 工业 催 化 研 究 所 ,郑 州 4 5 0 0 0 1 )

摘

要 :以硅 溶 胶 为硅 源 、 三 氯 化钛 为 钛 源 合 成 大 晶 粒 T S - 1分 子 筛 , 并 用 于 催 化 环 己 酮 肟 化 反 应 。采 用

环 己酮肟 是制备 己内酰胺 、 进 而生 产聚 酰胺 6 纤维( 尼龙 6 ) 和工 程塑 料等 重要 产 品的 中间原料 。

原料 和制 备 工 艺 领 域做 了诸 多 改进 , 部 分 研 究 者 采用 廉价 无 机原 料制 备 TS - 1分子 筛 , 但所 合 成 的

分 子筛均 由于结 晶度 低 、 晶粒 过 大 、 颗粒 不 均 等原

传 统 的环 己酮 肟生 产工艺 ——环 己酮一 羟胺 法存 在 低 价值 副产 品硫 酸铵 产量 大 、 工 艺 流 程 复杂 、 设 备

腐 蚀 和环境 污染严 重 等 问题 。意 大 利 E n i c h e m 公

因导致催 化活性 不佳n 。有些 研 究者 使用 二 次 晶 化 法对无 机 原料 制备 的 TS 一 1分 子筛 进行 修 饰 , 使 其 具有较 高 的活 性_ 1 。 因此 , 开 发 高 活性 和 高稳 定性 T S 一 1 分 子 筛 成 为 当前 的热 点 研 究 问题 。本 课 题采用 廉价 的无 机原 料 , 在 优 化 的合 成 条 件下 , 制 备 出大 晶粒 TS 一 1分子 筛 , 并用 其催 化 环 己酮 肟

应条件 温和 、 反应 转 化 率 和 选 择 性 高 、 无 污染, 克 服 了传 统 工业 的缺 点 , 符 合 绿 色 化 学 要 求 的原 子 经济性 反应 。钛 硅分 子筛 T S - 1是该 工 艺 的核 心 。 独特 的 孔 道 结 构 和 骨 架 上 引 入 过 渡 金 属 钛 使 得 T S — 1 分 子筛具 有 优越 的择 形 性 和催 化 氧化 性 能 。 TS 一 1 分 子筛 在烯烃 环氧 化_ 3 ] 、 芳烃 羟基 化 ] 、 酮氨 氧化 _ c 和烷 烃部 分 氧化 _ 6 等 有 机物 ( 环) 氧 化 中都

陶瓷膜反应器中环己酮氨肟化的催化剂失活机制与再生

陶瓷膜反应器中环己酮氨肟化的催化剂失活机制与再生晋东洋;张峰;陈日志;仲兆祥;邢卫红【摘要】The deactivation mechanism of TS-1 used in the organic solvent-free cyclohexanone ammoximation based on ceramic membrane reactor was investigated. The framework structure, crystal parameters, specific surface area and pore volume and the major composition of organic, of fresh and deactivated TS-1 zeolites were examined by XRD, FT-IR, N2 adsorption, TGA/DSC and GC-MS techniques. The results have shown that the dissolution of silicon has taken place in the reaction system, but the topological structure and crystal volume of deactivated TS-1 zeolite remained almost the same to the fresh one. The catalyst deactivation was mainly due to the adsorption of cyclohexanone, cyclohexanone oxime and by-product on the surface and channel of TS-1 zeolite, and because of this, the specific surface area of TS-1 catalysts decreased by 52.6% and the pore volume decreased by 41.6%. The catalyst activity can be recovered by air calcination at 600℃for 3 h.%基于陶瓷膜反应器开发出无有机溶剂的环己酮氨肟化新工艺,探讨TS-1催化剂失活机制.采用XRD及Rietveld全谱拟合、FT-IR、N2吸附-脱附、TGA/DSC、GC-MS等手段对TS-1分子筛的骨架结构、晶胞参数、比表面积和有机物种类进行了表征分析.结果表明,无有机溶剂的环己酮氨肟化反应过程中,存在硅流失的现象,但TS-1骨架完整,晶胞参数未明显变化;环己酮、环己酮肟及反应副产物等吸附在TS-1催化剂的表面及孔道内,使比表面积下降52.6%、孔体积减少了41.6%,是造成TS-1失活的主要原因,空气氛围中于600℃煅烧3 h,可以恢复催化剂的活性.【期刊名称】《化工学报》【年(卷),期】2017(068)005【总页数】8页(P1874-1881)【关键词】环己酮肟;TS-1分子筛;氨肟化;膜反应器;失活;再生;催化剂【作者】晋东洋;张峰;陈日志;仲兆祥;邢卫红【作者单位】南京工业大学材料化学工程国家重点实验室,江苏南京 210009;南京工业大学材料化学工程国家重点实验室,江苏南京 210009;南京工业大学材料化学工程国家重点实验室,江苏南京 210009;南京工业大学材料化学工程国家重点实验室,江苏南京 210009;南京工业大学材料化学工程国家重点实验室,江苏南京210009【正文语种】中文【中图分类】TQ032.4环己酮肟是合成己内酰胺的重要中间体[1-8],以钛硅分子筛(TS-1)为催化剂的环己酮氨肟化工艺被誉为合成环己酮肟的绿色工艺路线[9-11],采用陶瓷膜反应器实现连续反应与分离,具有工艺过程简单、环境友好等优势,已实现了大规模应用[12-15]。

TS—1沸石催化环已酮肟气相Beckmann重排反应

制 造齿轮 轴承 电气绝缘材 料 等

,

,

,

。

随 着合成 纤

献[

1〕 合成

环 已 酮厉按 文 献 [ 2 〕 合成

4〕

1 6 lr n

维 工 业 的 不 断 发 展 对 己 内 酞 胺需 求 量 不 断增

加

。

Ts

3 一 l 沸石 的合成 〔

生 产方法 除 了 传统 的 环 己 酮 一经胺 合 成法

,

,

%苯溶液 )

出 口气体先经

,

H Y

型 沸石

,

Hz S M 一 5 m

,

沸石

m

a ss o

冰盐 水 循 环 冷 却 的 蛇形 冷 凝 器 冷 却 后 接 收 尾 气 再 经 一 盛 有 定 量 甲醇 的 洗 气瓶 ( 以 冰 盐 浴 冷 却 ) 捕 集 接 收 瓶 中主 要是 已 内酞胺 及 极 少 量 的

产 物 由气相 色

型气 相 色谱 仪

, ,

催 化 下 的环 已 铜 厉

。

谱测试

配置 器

,

( 上 海 分 析 仪器 厂 1 1 0 2

n a

n

重 排 为 已 内酞 胺的 反 应 实 验部分

C D MC 一

:

I C

X

型 色谱 数 字 处 理 机 F I

b w

,

D

检测

:

担体

Ch

ro

m

o s o r

进

口

分 装 固 定液

,

,

TS一 1

,

沸 石 lR 骨 架 振 动 谱 图 在

,

导致 催化 剂失 活 的 主 要 原 因 可 能 是 由 于 催 化 剂 表 面 上 有 焦 油沉 积 所 致 焦 油 可 能 由 过 量 的 产 物 或 反 应 物 在 催化 剂 表 面 上 分 解 而 形 成 催 化 剂在 反 应 前为 白色 失 活 时 变 为 黑 色 若 将失 活 的催化 剂 置 于 马 福 炉 内 在 5 5 0

无机钛硅原料体系合成钛硅分子筛及其修饰改性TS-1催化环己酮氨氧化反应性能

[ sr c] Abta t

Th - e l e wa y te i d fo io g nct a o ic t y tm. Afe rtetd wi eTS 1 zoi ss n h sz r m n r a i i n sl aes se t e t i trp erae t h

Z OU ic e g’。 H U H J-h n ANG a —in ZHA0 o g Xin l g。 a H n

( olg f h mit n ie r g X a g a ie s y X a g a 1 1 5C ia C l e e sr E gn e i 。 in tn Unv ri , in tn 4 1 0 hn ) e o C y n t

无 机钛 硅原 料体 系合 成 钛硅 分子 筛及 其 修 饰 改 性 T 一 化 环 己酮 氨 氧 化 反 应 性 能 S1催

周 继 承 , 黄 先 亮 , 赵 虹

( 湘潭 大 学 化 工学 院 , 南 湘潭 4 l 0 ) 湖 l 1 5

[ 要 ] 采 用 无机 钛 硅原 料 体 系合成 了钛 硅分 子 筛 T -. X 摘 S1用 RD、T- S M 对所 制 备 的 TS1样 品 进 行 了 表征 分 析 . F I E R、 - 结

维普资讯

第 3 O卷 第 3 期 20 0 8年 9月

湘

潭

大

学 自 然

科

学

学

报

V o . 0 NO. 13 3 S . 20 8 ep 0

Na u a S i n eJ u n l fXin t n Unv r i t r l ce c o r a a g a ie st o y

筛 T - 进 行 了修 饰 改性 , 考 察 了二 次晶 化后 T - 催 化环 己 酮氨 氧 化反 应性 能 及其 稳定 性 . "氨 ): ( S1 并 S1 在 ( " 酮): "过 氧化 ( 氢 ) . 1: . , 催化 剂 ): ( 己 酮) 1 / o, =2 0: 15m( "环 一 8g m l反应 温 度 7 5℃ , 应时 间 4h的条件 下 , 氧 化氢 的转 化 率 、 己酮 反 过 环 的转 化率 及 环 己酮 肟 的收率 可 分 别达到 9. 7 、8 4 %和 9 .9 二次 晶 化法可 显 著 提 高分 子 筛 T - 8 8 % 9. 6 7 2 %. S1催化 活 性 和 稳 定

喷雾成型TS-1分子筛催化剂的制备及其性能

喷雾成型TS-1分子筛催化剂的制备及其性能刘国清;夏珺;袁霞;吴剑【摘要】制备了喷雾成型TS-1分子筛催化剂,并采用FT-IR、XRD、N2物理吸附、SEM等手段对其进行了表征,考察了SiO2质量分数、焙烧温度、焙烧时间、焙烧气氛等工艺条件对其催化环己酮氨肟化反应活性的影响.结果表明,与TS-1原粉相比,喷雾成型TS-1分子筛催化剂的骨架保留了MFI的拓扑结构,其比表面积及微孔孔体积有所降低,颗粒粒径明显增大;适宜的制备条件为焙烧温度800℃、焙烧时间4h、焙烧气氛O2、SiO2质量分数6%,此条件下制得的成型TS-1分子筛催化环己酮氨肟化反应的环己酮转化率及环己酮肟选择性均可达到99%.该成型催化剂比TS-1原粉在分离方面有明显的优势.【期刊名称】《石油学报(石油加工)》【年(卷),期】2015(031)001【总页数】6页(P126-131)【关键词】TS-1;喷雾成型;氨肟化;焙烧【作者】刘国清;夏珺;袁霞;吴剑【作者单位】湖南科技大学化学化工学院理论有机化学与功能分子教育部重点实验室,湖南湘潭411201;湘潭大学化工学院,湖南湘潭411105;湘潭大学化工学院,湖南湘潭411105;湘潭大学化工学院,湖南湘潭411105;湘潭大学化工学院,湖南湘潭411105【正文语种】中文【中图分类】O643.36具备优秀催化氧化性能的TS-1分子筛催化剂因其粒度太小导致分离回收困难,其工业应用受到一定的限制,需要经过加工使其成为具有适宜形状、良好机械强度及较高催化活性的成型催化剂。

有关TS-1分子筛的成型日益受到重视,高蓓蓓、成卫国等[1-3]采用挤条成型的方法,考察了成型过程中所用载体种类、分散剂、胶溶剂、造孔剂等对催化剂性能的影响,及不同焙烧温度下成型TS-1的热稳定性能。

对于成型催化剂中载体含量及焙烧工艺条件的影响以及其他成型方法则未有系统研究。

笔者在前期工作基础上[4-5],采用喷雾成型的方法,系统考察了成型过程中硅溶胶含量、焙烧温度、保温时间、焙烧气氛等工艺条件对成型TS-1性能的影响,以期对现有TS-1成型催化剂工业生产提供参考。

钛硅分子筛TS1催化环己酮氨肟化过程分析

影响环己酮氨肟化反应的因素

反应温度

反应压力

提高反应温度有利于反应的进行,但过高 的温度会导致催化剂失活和副反应增加。

催化剂用量

提高反应压力有利于氨肟化反应的进行, 但过高的压力会增加设备成本和操作难度 。

在反应过程中,催化剂的活性可能会受到一些因素的影响,如反应温度 、压力、物料浓度等,需要进行更深入的研究,以优化反应条件和催化

剂的性能。

对于催化剂的再生和循环使用方面,仍需要进行更多的研究,以提高催 化剂的寿命和降低生产成本。

THANK YOU

催化剂可循环使用,降低了生产成本,同时避免了传统催化剂带来的环境污染问题 。

03

环己酮氨肟化反应原 理

环己酮氨肟化反应的化学方程式

• 环己酮与过量的氨在钛硅分子筛TS-1催化剂的作用下,发生氨肟化反应,生成环己酮肟。该反应的化学方程式可以表示为 :C6H10O + NH3 → C6H11NO。

环己酮氨肟化反应的机理

研究目的和方法

研究目的

本实验旨在探究TS-1催化剂在环己酮氨肟化反应中的催化性 能,分析其活性与结构之间的关系,为进一步优化催化剂性 能提供理论依据。

研究方法

本实验采用实验室制备的TS-1催化剂,通过XRD、SEM、 BET等方法对催化剂进行表征。同时,在固定床反应器中开 展环己酮氨肟化反应,通过GC、HPLC等方法对产物进行分 析,考察催化剂活性与结构之间的关系。

物料配比

适量的催化剂可以提高反应速率和选择性 ,但过量的催化剂会导致成本增加和副反 应增加。

双氧水使用量对环己酮氨肟化反应催化剂损失影响的研究

双氧水使用量对环己酮氨肟化反应催化剂损失影响的研究环己酮氨肟化反应是己内酰胺生产中的关键环节,目前环己酮氨肟化反应使用的催化剂为钛硅分子筛,价格昂贵,催化剂的流失是造成生产成本较高的主要原因。

催化剂的流失主要途径有溶解、失活等,其中溶解的催化剂占流失的大部分,有效减少催化剂在反应液中的溶解量是降低生产成本的重要途径。

影响催化剂溶解度的因素有很多,本文研究了双氧水使用量对催化剂溶解度的影响,从实验结果可以看出环己酮氨肟化反应中随着双氧水使用量的增加,催化剂溶解度呈逐渐增加的趋势。

标签:己内酰胺氨肟化催化剂流失溶解度双氧水己内酰胺是一种重要的有机化合物,其下游产品广泛应用于纺丝、轮胎、食品包装等行业。

近几年,国内市场对己内酰胺的需求量日益增加,2010年以前国内己内酰胺生产厂家仅有巴陵、石家庄化纤、南京东方、衢州化工等四家,为满足市场的需求,2010年至今四年间全国各地已建成投产或在建己内酰胺生产装置达9家之多。

新建生产装置采用工艺多为环己酮氨肟化法生产环己酮肟,然后再进行液相重排生成己内酰胺,其中环己酮的氨肟化反应是该工艺中的核心控制工序。

鉴于环己酮氨肟化反应使用的催化剂价格高昂,在反应过程中控制催化剂的消耗是降低生产成本的重要手段,催化剂的损失主要途径是在反应液中的溶解,其中双氧水的含量对催化剂在反应液中的溶解度具有一定的影响,本文研究了双氧水使用量对催化剂溶解的影响。

一、实验方法模拟生产过程中反应清液配制实验用溶液,密封常温保存,配制溶液中各组分所占比例如下(wt%):叔丁醇含量41%;水含量35%;环己酮肟含量20%;氨含量4%。

将配制好的实验用溶液分配于5个大小相同的烧杯中,每个烧杯中溶液均为100g,并依次标记为1#、2#、3#、4#、5#。

称取生产用催化剂5份,每份重3.000g,依次加入5个配制溶液的烧杯中,搅拌均匀。

根据实验要求,往1#烧杯中加入30.5g蒸馏水,再分别往标号为2#、3#、4#、5#溶液中加入30.5g浓度为9%、17.5%、26%、35%的双氧水,此时烧杯中双氧水浓度(wt)依次为0、2%、4%、6%、8%。

应用于环己酮氨肟化反应的TS-1研究进展1要点

应用于环己酮氨肟化反应的TS-1研究进展任文杰1,周向葵1,贾会敏2,李识寒1,张卫峰1 (1中国平煤神马集团神马实业股份有限公司,河南平顶山467000;2许昌学院表面微纳米材料研究所,河南许昌461000)摘要:环己酮氨肟化工艺是己内酰胺新技术发展的必然趋势之一,而钛硅分子筛TS-1的制备是环己酮氨肟化工艺的核心技术。

但由于TS-1合成成本昂贵,合成条件苛刻,制备重复性差,制约了工业化的发展,仍需要不断的技术进步。

本文针对这一主题,对环己酮氨肟化反应所需的TS-1催化剂的制备包括TS-1的改性、大颗粒TS-1的制备、复合TS-1的制备、TS-1的成型及其他的TS-1制备工艺等技术进行了系统综述。

在环己酮氨肟化反应中,提高TS-1的催化活性、解决工业上TS-1的分离和回收难题、提高TS-1制备的稳定性和产量、降低成本等是未来TS-1研究的发展趋势。

关键词:催化剂;分子筛;制备;钛硅分子筛;环己酮肟;氨肟化中图分类号:O 643.36 文献标志码:A 文章编号:1000–6613(2014)07–1748–06 DOI:10.3969/j.issn.1000-6613.2014.07.016 Application of TS-1 in cyclohexanone ammoximation reaction REN Wenjie1,ZHOU Xiangkui1,JIA Huimin2,LI Shihan1,ZHANG Weifeng1 (1Shenma Industrial Co.,Ltd.,China PingmeiShenma Group,Pingdingshan467000,Henan,China;2Institute of Surface Micro and Nano Materials,Xuchang University,Xuchang 461000,Henan,China)Abstract:The ammoximation of cyclohexanone has become an inevitable trend of technological development of producing caprolactam,and the preparation of Titanium Silicalite-1(TS-1)has become the most important technology of the cyclohexanone ammoximation. However,it is rather expensive and difficult to prepare TS-1,which restricts the industrial production of caprolactam and needs further improvement. Focusing on this issue,this paper reviews the preparation of TS-1,including modified TS-1,TS-1 with large particle diameter,TS-1 compounds,the shaping of TS-1,as well as other technology related to the preparation of TS-1. The future development of the cyclohexanone ammoximation shall be aimed to improve the catalytic activity of TS-1,solve the recycling of TS-1 on an industrial scale,improve the stability and yield of TS-1,and reduce the costs. Key words:catalyst;moleclar sieves;preparation;Titanium Silicalite-1(TS-1);cyclohexanoneoxime;ammoximation环己酮肟是生产己内酰胺的关键中间体,典型的环己酮肟工业装置拉西法(HSO)工艺、一氧化氮还原法(NO)工艺、磷酸羟胺法(HPO)工艺都需要经羟胺生成步骤,然后再与环己酮反应生成环己酮肟。

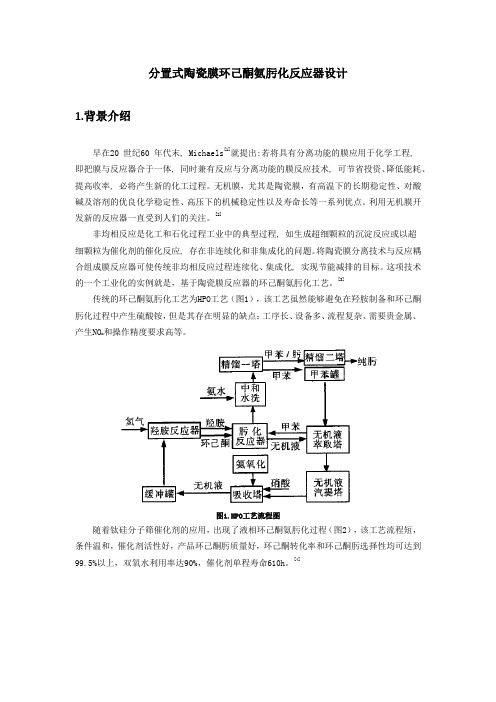

分置式陶瓷膜环己酮氨肟化反应器设计毕业设计论文

分置式陶瓷膜环己酮氨肟化反应器设计1.背景介绍早在20 世纪60 年代末, Michaels[1]就提出:若将具有分离功能的膜应用于化学工程,即把膜与反应器合于一体, 同时兼有反应与分离功能的膜反应技术, 可节省投资、降低能耗、提高收率, 必将产生新的化工过程。

无机膜,尤其是陶瓷膜,有高温下的长期稳定性、对酸碱及溶剂的优良化学稳定性、高压下的机械稳定性以及寿命长等一系列优点。

利用无机膜开发新的反应器一直受到人们的关注。

[2]非均相反应是化工和石化过程工业中的典型过程, 如生成超细颗粒的沉淀反应或以超细颗粒为催化剂的催化反应, 存在非连续化和非集成化的问题。

将陶瓷膜分离技术与反应耦合组成膜反应器可使传统非均相反应过程连续化、集成化, 实现节能减排的目标。

这项技术的一个工业化的实例就是,基于陶瓷膜反应器的环己酮氨肟化工艺。

[3]传统的环己酮氨肟化工艺为HPO工艺(图1),该工艺虽然能够避免在羟胺制备和环己酮肟化过程中产生硫酸铵,但是其存在明显的缺点:工序长、设备多、流程复杂、需要贵金属、产生NO x和操作精度要求高等。

图1.HPO工艺流程图随着钛硅分子筛催化剂的应用,出现了液相环己酮氨肟化过程(图2),该工艺流程短,条件温和,催化剂活性好,产品环己酮肟质量好,环己酮转化率和环己酮肟选择性均可达到99.5%以上,双氧水利用率达90%,催化剂单程寿命610h。

[4]图2.钛硅分子筛催化环己酮氨肟化工艺流程本设计在图2所示的工艺流程基础之上,结合参考文献,为其设计一套反应与催化剂分离相耦合的反应器装置。

2.反应器形式的选择2.1浆态床反应器浆态床是一种重要的气-液-固三相反应器,具有结构简单,传热、传质性能好以及催化剂可在线补加和更换等优点,在学术研究和工业应用上备受关注。

[5]利用浆态床反应器与陶瓷膜分离技术相耦合,中国石油化工科学研究院开发了环己酮氨肟化的成套工艺[3],其主要流程为:经计量后的环己酮、气氨、硅溶胶、溶剂叔丁醇在反应器入口快速混合后进入肟化反应器, 与喷入反应釜的双氧水在搅拌器的作用下进行肟化反应。

无机钛硅原料体系TS—1催化环己酮氨氧化反应的研究

15型傅里 口 外 光谱 仪进行表 征 , B 压 片 。 6 1 组 K r

人了分子筛 骨架 , 钛硅 S一1 是 F 分子 筛 。从 图 2可

作者简介: 起

虹 (9 6一)士 . 南常 德 人 . 读 研 完 生 . 17 , 1 瑚 在 主要 n 事 化 学 工程 万 面的 研 究

环 己酮肟是 生产 己 内酰 胺 的关 键 中 间体 , 传 在 统工艺 中大 多 采用 环 己酮 一 羟 胺 法 合 成 。2 0世 纪 8 0年代 中期 , 意大利 Mo dp . meie P A成 功开 发 了 S "S 催 化环 己酮 氨 氧 化 的新 工 艺 _ 2, 本 克 服 I 一1 1 基  ̄ 了传 统工艺 的缺 点 , 现 了零排放 , 乎绿 色化工 发 实 合 展 的要求 。但经 典 方 法 合 成 的 TS一1生 产 成本 昂 贵、 合成 条件苛刻 一限 制 了其 大规 模 工 业 生产 , , 开

赵 虹 , 继承 周

( 湘潭 大 学化 学 系 , 南 湘 潭 4 10 ) 湖 115

摘 要 : 究 了 自制 的无机钛 硅 原料体 系 " 研 I S一1 催化 环 己酮氨 氧化反 应 , 果表 明 : 结 敞进

入 了分子 筛的骨 架 中 , 构成 了 "S 催化 活性 中0。考 察 了以水 为溶 剂 时 , 化 荆 用量 、 酮 I 一1 催 氧

发 相对 低廉 的 TS一1合 成 路线 已成为 " I S—1分 子 筛研 究 的 重要 课 题 J 。笔 者 采 用 廉 价 的 硅 溶胶 为

1 2 环 己酮 氨 氧 化 反 应 .

氨 氧化 反应在 10ml 口反应 器 中进 行 , 浴 2 三 水 加热 , 力搅拌 , 配有 回流冷凝 装 置及恒流进样 系 磁 并 统。 加 入 1 8 催 化 剂 , . 环 己 酮 ( R) .g 99 g A , 3 5 4 2 %的氨 水 ,%双氧水 17g g 6 4 进样 泵 4 人, h泵 水做溶剂 。碘 量法 测 量 双 氧水 的含量 , 物 分析 在 产 G C毛 细 管 色 谱 仪 上进 行 ( uoytm L A tsse XL一 ,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Coki ng Deacti vati on of TS- 1 Cat al yst i n Cycl ohexanone ammoxi mati on

, ZHANG x i angj i ng 1 2 ,WANG Yan 1 , YANG l i bi n 1 , xI N FGng 1 !

( 1 School of Che m ical engineering and technology , t ianj in unioersit y , t ianj in 300072 , China ; 2 School of Che m ical , , ebei unioersit y of Science and technology Shij iazhuang 050018 , ~ ebei , China ) and phar maceutical engineering ~

abstract : The catal ytic acti vit y of t he TS - 1 catal yst f or cyclohexanone a mmoxi mati on to cyclohexanone oxi me was i nvesti gated under t he conditi ons of WHSV= 6 h -1 and 70 C i n a conti nuous sl urr y reactor , and t he catal yst sa mples run f or diff erent ti me were characteriZed by t her mogravi metric and diff erenti al t her mal anal ysis , te mperat ure- progra mmed desor pti on , N2 p hysisor pti on , te mperat ure- progra mmed oxi dati on , and Fourier transf or mi nf rared spectroscopy . The results show t hat t he acti vit y of TS - 1 keeps stable w it hi n 60 h and t hen decreases rapi dl y . Coki ng is t he mai n reason f or t he deacti vati on . Two t ypes of carbon species are f or med on t he i nter nal surf ace of TS -1 m icropores . Soft coke is located near T i sites and can be easil y oxi diZed at 350 C , while , , ref ract or y coke t hat deposits on t he strong aci d centers S i -OH s can be re moved at 700 C . The f ra me wor k and t he catal ytic acti vit y can be recovered co m struct ure of TS - 1 is unchanged bef ore and after deacti vati on , letel after calci ni n t he deacti vated catal st at 700 C . p y g y Key words : titani u msilicalite ; Zeolite catal yst ; coki ng ; deacti vati on ; cyclohexanone ; a mmoxi mati on ; cyclohexanone oxi me ; hydrogen peroxi de 环己酮肟的生产是合成己内酰胺的关键步骤之 一, 传统工艺往往采用毒害性原料且有大量的低值 . 环己酮直接肟化一步合成环己酮肟 [ 2] 工艺最初是由德国 Toa Gosei 公司提出的 ; 1987 年, Eniche m 公司将具有 MFI 结构的钛硅分子筛 [ 3 ] 该工艺采用环己酮、 (TS 成功用于肟化过程 -1 ) .

428

催

化

学

报

第27 卷

和中石化巴陵分公司的工业装置 ( 投产外, 70 kt / a) 未 见 其 他 装 置 运 转 的 报 道. 这 其 中 除 原 料 之 一

[ ] ~2 0 2 成本较高的因素外 8 , TS - 1 催化剂的活性下 [ 9 ]认 为, 降较 快 也 是 重 要 的 原 因. Petri ni 等 引起

[ 12 ] 的操作条件范围内 ,对环己酮氨肟化反应过程 [ ]

中 TS 探讨了催化 - 1 活性的变化规律进行了考察, 剂失活的原因.

! 实验部分

! " ! 催化剂和试剂 实验所用的 TS - 1 为工业催化剂样品,由中石 化巴陵分公司提供, S i/ T i 摩尔比为 33 ;并用傅里 叶变换红外光谱 (FT , (XRD ) 和扫 -I R ) X 射线衍射 描电镜 (SE M) 进行了表征, 结果表明样品具有 MFI 结构, 结 晶 度 高, 晶 粒 分 布 均 匀. 环 己 酮、 氨 水、 ~2 0 2 和叔丁醇均为市售分析纯试剂. ! " # 环己酮氨肟化反应 反应在连续淤浆反应器 ( 中进行. 用微 200 m l) 量进样泵将含有环己酮、 氨水、 ~2 0 2 和溶剂叔丁醇 的混合液连续泵入反应器中, 反应液经过滤装置连 续溢出, 经冷却、 收集后分析其中各组分含量, 稳定 后开始计时. 反应条件如下: 环己酮摩尔比为 N~3/ 环己酮摩尔比为1. 2 ,溶剂为叔丁醇, 且 1. 5 , ~2 0 2/ 摩尔比为3 ; 环己酮进料质量 叔丁醇 / (~2 0 2 + ~2 0 ) 空速为6 h -1 ;反应温度70 C . 反应产物中的有机 物含量采用北京分析仪器厂 GC - 3420 型气相色谱 仪分析, 内标法定量, FI D 检测器, ~P- 5 毛细管柱, 内标物为甲苯. ~2 0 2 含量采用碘量法测定. 环己酮肟的摩尔收率、~2 0 2 的选择性和催化 剂的活性分别定义如下: (C~0 ) (C~0 ) / (C~N ) Y =u 1. 15 u0 (~2 0 2 ) (C~0 ) / ( (~2 0 2 ) ・ (~2 0 2 ) ) S =u 3. 32 u0 X (C~0 ) / (C~0 ) a= Y Y0

收稿日期: 2005- 11- 01 . 第一作者:张向京,男, 1970 年生,博士研究生. 联系人:辛 峰. T ( ( el : 022 ) 27890041 ; Fax : 022 ) 27890041 ; E - mail : xi nf " tj u .edu .cn . 基金项目:国家自然科学基金资助项目 ( 20376056 ) .

[ 1] 副产物生成

氨水和 H2 O2 为了传统工艺的缺点, 且具有较高的活性和选

[ ,] 择性. 近20 年来, 虽然人们在 TS - 1 的合成 3 4 、表 [ [ 5, 6] 7] 征 及肟化工艺条件的优化 等方面取得了较大

进展, 但直接肟化法的工业化过程却十分缓慢. 到 目前为止, 除 Eniche m 公司的示范性装置 ( 12 kt / a)

第27 卷 第5 期 Vol . 27 No . 5

文章编号: ( 0253- 9837 2006 ) 05- 0427- 06

催

化

学

报

2006 年5 月 M ay 2006

研究论文: 427 ! 432

Chinese Journal of Cat al ysis

环己酮氨肟化反应中 TS- 1 催化剂的积炭失活

TS - 1 失活的主要原因有两个:一是在长期运转过 破坏了 TS 程中骨架上的 S i 或T i 溶出, - 1 的整体结 构, 二是在催化剂表面形成沉积物;但他们对催化

[ 10 ] 剂活性的变化规律缺乏必要的描述. 刘娜等 用

氨水 和 / 或 ~2 0 2 体 系 模 拟 氨 肟 化 的 水 热 环 境 对 发现 100 h 后质量损失为 3. 6 % , TS - 1 进行处理, 但在处理过程中未加入原料环己酮和溶剂叔丁醇; 有机溶剂的加入可以显著降低这种 W u 等 11 认为, 在较优 溶解流失作用. 本文采用连续淤浆反应器,

式中 u 表示某一组分的质量分数, X 表示转化率, 下标 “ ” 表示进料或初始数值, 0 C~N 和 C~0 分别 表示环己酮和环己酮肟, 1. 15 是环己酮肟的分子 质量与环己酮的分子质量之比, 3. 32 是环己酮肟 的分子质量与 ~2 0 2 的分子质量之比. 失活催化剂 的再生采用空气中焙烧的方法. ! " $ 催化剂的表征 通过美国 Ther mal anal ysis 公司 SDT 2960 型 热重 - 差热分析仪测定催化剂的积炭量. 样品在空 气流 ( 中以10 C/ 15 c m3/ m in ) m i n 的速率由室温升 至700 C ,积炭量用200 ! 700 C 的质量损失表示, 并折算成单位质量新鲜催化剂上的积炭质量. 酸中 心测定在 Guantachro me 公司 C~E MBET 3000 型吸 附仪上进行, 采用吸附吡啶的 TPD (程序升温脱附) 法, 具体方法参照文献 [ 13 ] . 催化剂样品在 200 C 饱和吸附吡啶平衡后, 折算成单位质量催化剂上的 总酸位数. 脱附温度为470 ! 495 C 和610 ! 630 C 的峰, 分别对应于 TS 的弱酸中心和强酸中心 -1 . 采 用美国 Guantachro me 公司 N0 Va2000 型气体吸附 分析仪测定催化剂的比表面积和孔体积,N2 为吸 附质, 比表面积计算采用五点 BET 法. 积炭催化剂 的 TP0(程序升温氧化) 测定仪器同 TPD. 样品先 在500 C 用 ~e 气吹扫1 h ,冷却至室温, 然后切换 成95 % ~e- 5 % 0 2 (流速 50 m ,以 10 C/ l/ m in ) m in 的升温速率由室温升至 700 C . 采用美国 Ther mo N icolet 公司 Nexus 型红外光谱仪测定催化剂的红 外光谱. 样品与 KBr 以质量比1 150 的比例混合研 磨, 称取50 mg 压片. 仪器分辨率为 4 c m -1 ,扫描 次数为64 次.