TFT-LCD玻璃基板制造方法

tft-lcd生产工艺

tft-lcd生产工艺

TFT-LCD是一种液晶显示技术,全称为薄膜晶体管液晶显示器。

TFT-LCD生产工艺主要包括以下几个步骤:

1. 基板清洗:将玻璃基板放入清洗机内,通过化学溶液和超声波清洗,去除表面的污染物和杂质。

2. 蒸镀:将清洗后的基板放入真空蒸镀机内,通过热蒸发或磁控溅射的方式,将ITO(氧化铟锡)等导电材料薄膜均匀地沉积在基板上,形成液晶显示器的电极。

3. 形成图形:利用UV曝光机将光掩膜与基板层叠在一起进行曝光,然后通过显影和蚀刻的步骤,去除未曝光的部分物质,形成规定的图形。

4. 涂布液晶层:将液晶原料涂布在形成图形的基板上,然后通过加热和冷却控制液晶分子的方向和排列,形成液晶层。

5. 定位贴合:将两块涂有液晶层的基板通过真空吸附的方式,精确地对准并叠放在一起,形成液晶显示区域。

同时,在两块基板的边缘区域添加背光源、驱动IC等组件。

6. 封装:将贴合好的基板放入封装机内,通过高温封装胶或薄膜封装胶封住整个液晶显示器结构,保护液晶显示区域以及内部电路。

7. 背光模组制造:制作背光源,通常采用CCFL(冷阴极荧光

灯)或LED(发光二极管),通过封装、组装等过程,将背

光源和液晶显示器组装在一起。

8. 电功能测试:对制作好的液晶显示器进行电功能测试,确保其正常工作。

以上是TFT-LCD生产工艺的基本流程,当然还有很多其他细

节的工艺步骤,如氧化硅沉积、染料封装等。

随着技术的发展,TFT-LCD生产工艺也在不断改进和完善,以提高产品的质量

和性能。

tft lcd工艺流程

tft lcd工艺流程

《tft lcd工艺流程》

随着科技的不断发展,液晶显示技术已经成为了人们生活中不可或缺的一部分。

其中,tft lcd(薄膜晶体管液晶显示器)作

为一种高清、高亮度、高对比度的液晶显示器,具有广泛的应用领域,从电子产品到工业控制系统都有涉及。

tft lcd的制造过程需要经历多道工艺流程,才能最终制成成品。

首先是基板的制备,通常采用玻璃基板或薄膜基板,然后进行清洗、切割和化学处理等工艺。

接下来是光刻工艺,通过光刻胶和光刻机在基板上形成轮廓清晰的电路图案。

然后是薄膜沉积,将金属膜和绝缘膜层层叠加在基板上,形成液晶显示的亮度、对比度和反应速度。

再接下来是涂覆液晶层,将液晶充填在两块玻璃基板之间,并进行密封。

最后是组装、测试和包装,将tft lcd组装成成品后经过严格的测试,然后包装出厂。

整个tft lcd的制造过程需要高精度的设备和技术,如光刻机、

薄膜沉积设备、液晶填充机等。

同时还需要严格的质量控制和环境要求,以保证生产出高质量的tft lcd产品。

总的来说,tft lcd工艺流程是一个复杂的、精密的制造过程,

需要各种技术和设备的紧密配合,才能最终生产出优质的tft lcd产品。

随着科技的发展,tft lcd的工艺流程将会不断完善和提升,以满足不断增长的市场需求。

tft-lcd面板制造流程

tft-lcd面板制造流程

做TFT-LCD面板啊,你得先从TFT基板开始。

这玩意儿就像是面板的“骨架”,得用高精度的机器仔细雕琢。

搞好了,才能继续往下走。

然后,得在彩色滤光片基板上画点颜色。

这可不简单,得用特殊的方法把颜色涂得又均匀又鲜艳。

涂好了,还得再弄一层透明的导电层,让电流能顺畅地流过。

接下来,把两块基板合在一起,中间加点液晶材料。

这一步得特别小心,得确保两块基板对齐,液晶也得分布均匀。

不然,画面就会扭曲变形。

最后,再把外围电路和背光源装上去。

这一步也很重要,得确保所有部件都安装得稳稳当当,不然面板就可能会出问题。

总的来说,做TFT-LCD面板就像搭积木,每个部件都得精确到位,才能搭出一个完美无瑕的面板。

tft lcd生产工艺

tft lcd生产工艺

TFT LCD是薄膜晶体管液晶显示器(Thin Film Transistor Liquid Crystal Display)的简称,它是一种集成了薄膜晶体管

和液晶显示技术的显示器。

TFT LCD的生产工艺主要包括以下几个步骤:

1. 制作基板:首先,需要制作好用于液晶的玻璃基板。

基板通常具有特殊的透明导电层,用于驱动液晶分子以改变光的透过性。

这些透明导电层通常使用氧化锡或氧化铟问题。

2. 制作薄膜晶体管(TFT):接下来,需要在基板上制作薄膜

晶体管。

薄膜晶体管是控制液晶分子排列和光透过性的关键部件。

制作薄膜晶体管的主要步骤包括:沉积半导体材料、光刻制作电极图案、用相应的材料制作栅极和源极,最后形成晶体管结构。

3. 制作液晶层:制作好薄膜晶体管后,需要在基板之间注入液晶物质。

液晶物质通常是有机化合物或聚合物,具有分子排列敏感性。

在制作过程中,需要在基板之间创造一个密封的空间,并将液晶物质注入其中。

4. 封装:封装是将制作好的TFT LCD组装在一起以形成最终

的显示器模块的过程。

封装过程包括将液晶层和背光源层(通常是LED背光源)粘合在一起,然后使用导电胶水将TFT LCD连接到电路板。

5. 功能测试和质量控制:最后,需要对TFT LCD进行功能测试和质量控制,确保其正常工作和高质量。

测试和控制包括像素测试、电路测试、显示效果测试等等。

总结起来,TFT LCD的生产工艺包括制作基板、制作薄膜晶体管、制作液晶层、封装以及功能测试和质量控制。

每一个步骤都需要精确的工艺和设备,以确保生产出高质量的TFT LCD显示器。

tft基板制备流程

tft基板制备流程英文回答:TFT (Thin Film Transistor) technology is widely used in the manufacturing of electronic displays, such as LCD (Liquid Crystal Display) screens. The process of preparinga TFT substrate involves several steps, including deposition, patterning, and etching.Firstly, a glass substrate is thoroughly cleaned to remove any impurities or contaminants. This is crucial to ensure the quality and performance of the final TFT display. The cleaning process typically involves using solvents,such as isopropyl alcohol, and applying them to the substrate surface using a cleanroom-compatible technique, such as spin coating.Once the substrate is clean, a thin film of a transparent conductive material, such as indium tin oxide (ITO), is deposited onto the surface. This layer serves asthe electrode for the TFTs. Deposition techniques like sputtering or evaporation are commonly used to achieve a uniform and controlled thickness of the conductive layer.After the deposition of the transparent conductive layer, the next step is to pattern it into the desired shape. This is done by applying a photoresist material onto the conductive layer and exposing it to UV light through a photomask. The areas of the photoresist that are exposed to the UV light become soluble, while the areas covered by the mask remain insoluble. Subsequently, a development process is carried out to remove the soluble parts of the photoresist, revealing the patterned conductive layer.Once the conductive layer is patterned, the next stepis to deposit a layer of semiconductor material onto the substrate. This layer is typically made of amorphoussilicon (a-Si) or polysilicon (p-Si). The semiconductor layer is deposited using techniques like chemical vapor deposition (CVD) or physical vapor deposition (PVD). The thickness of the semiconductor layer is carefullycontrolled to ensure optimal transistor performance.Following the deposition of the semiconductor layer, another patterning step is performed to define the transistor structures. Similar to the previous patterning step, a photoresist material is applied and exposed to UV light through a photomask. The exposed areas of the photoresist are removed, exposing the underlying semiconductor layer. This allows for the selective etching of the semiconductor material, creating the transistor structures.Finally, the TFT substrate undergoes a series of additional processes, including the deposition ofdielectric layers, gate electrode deposition, andsource/drain electrode deposition. These processes are crucial for the proper functioning of the TFTs and the overall display performance.In conclusion, the preparation of a TFT substrate involves multiple steps, including cleaning, deposition, patterning, and etching. Each step plays a crucial role in the fabrication of high-quality TFT displays.中文回答:TFT(薄膜晶体管)技术广泛应用于电子显示器的制造中,例如液晶显示屏。

TFTLCD玻璃生产简介

学习总结目前在商业上应用的玻璃基板,其主要厚度为0.5 mm到0.7 mm,且即将迈入更薄(如0.4 mm)厚度之制程。

一片TFT- LCD面板需使用两片玻璃基板,分别供作底层玻璃基板(TFT)及彩色滤光片(Col or Filter )底板。

所谓TFT-LCD几代生产线,实际是指液晶面板的经济切割尺寸,即TFT-LCD生产线的代数越高,基板经济切割尺寸越大。

业界公认的液晶面板经济切割数值为6片。

5代线和5代线以下主要是以生产笔记本和台式电脑用的显示器为主,液晶材料某些参数要求相对要低些;而6代线、7代线或更高代次则以生产液晶电视为主,液晶材料参数要求相对要高点。

玻璃基板的生产工艺比较复杂,目前该技术主要集中在美国康宁( Corning )公司、日本的旭硝子(AGC)、电气硝子(NEG)、板硝子(NHT)、德国肖特公司等手中,肖特的产销量非常小,并于2008年退出了玻璃基板行业。

超薄平板玻璃基材之特性主要取决于玻璃的组成,而玻璃的组成则影响玻璃的热膨胀、黏度(应变、退火、转化、软化和工作点)、耐化学性、光学穿透吸收及在各种频率与温度下的电气特性,产品质量除深受材料组成影响外,也取决于生产制程整个玻璃基板的制程中,主要技术包括进料、薄板成型及后段加工三部分,其中进料技术主要控制于配方的好坏,首先是在高温的熔炉中将玻璃原料熔融成低黏度且均匀的玻璃熔体,不但要考虑玻璃各项物理与化学特性,并需在不改变化学组成的条件下,选取原料最佳配方,以便有效降低玻璃熔融温度,使玻璃澄清,同时达到玻璃特定性能,符合实际应用之需求。

而薄板成型技术则攸关尺寸精度、表面性质和是否需进一步加工研磨,以达成特殊的物理、化学特性要求,后段加工则包含玻璃之切割、研磨、清洗等制程。

到目前为止,生产平面显示器用玻璃基板有三种主要之制程技术,分别为浮式法(Float Process)、槽口下拉法(SDDP)及溢流法(Fusion overflow)。

TFT-LCD制造流程及光学规格介绍--080527

TFT-LCD制造流程及光学规格介绍--080527 TFT-LCD(Thin-Film Transistor Liquid Crystal Display)是一种常见的液晶显示技术,具有高分辨率、低功耗和透明度高等优点,广泛应用于电视、计算机显示屏和智能手机等设备中。

TFT-LCD的制造流程涉及多个步骤,包括基板准备、涂层和蒸镀、光刻、切割和封装等过程。

下面将详细介绍TFT-LCD的制造流程以及相关的光学规格。

1.基板准备:首先选择透明的玻璃或塑料基板,然后通过化学和机械方法清洁基板表面,确保其光洁度和平整度。

2.涂层和蒸镀:将玻璃基板放入真空蒸镀机中,通过蒸发或溅射技术,在基板上形成一层导电薄膜。

通常使用氧化铝或氧化锡作为导电材料。

3.光刻:在涂有导电薄膜的基板上涂覆光刻胶,然后使用光刻机将模具上的图案通过紫外线照射到光刻胶上,形成图案。

之后,通过化学方式去除未曝光的胶层,露出导电薄膜,以形成导线和晶体管等结构。

4.切割:将制成的玻璃基板切割成所需尺寸的小片。

每个小片将成为一个液晶显示单元。

5.封装:将液晶和背光模组组装在一起,形成完整的液晶显示模组。

这一步骤包括背光源、导线连接和封装密封等过程。

1.分辨率:指显示屏上的像素数量。

分辨率越高,显示的细节越清晰。

2.对比度:指显示屏最亮部分和最暗部分亮度之间的比例。

对比度越高,显示效果越好。

3.反应时间:指液晶分子从一种状态过渡到另一种状态所需要的时间。

快速的反应时间可以减少运动模糊和图像残影。

4.视角:指从不同角度观察显示屏时,图像依然能够保持良好的可视性。

广视角意味着观看者可以从不同角度获得清晰的图像。

5.亮度:显示屏的最大亮度水平。

高亮度可以提升显示效果,使图像更加鲜艳。

总结起来,TFT-LCD的制造流程包括基板准备、涂层和蒸镀、光刻、切割和封装等步骤。

而TFT-LCD的光学规格涉及分辨率、对比度、反应时间、视角和亮度等方面。

通过这些制造流程和光学规格的控制,可以生产出高质量的TFT-LCD显示屏。

tft lcd生产工艺流程

tft lcd生产工艺流程TFT LCD(Thin-Film Transistor Liquid Crystal Display)是一种采用薄膜晶体管技术制作的液晶显示器。

下面是关于TFTLCD生产工艺流程的简要介绍。

第一步:基板准备TFT LCD的制造过程首先需要准备好基板。

常见的基板材料有玻璃和塑料,通常使用的是玻璃基板。

基板会经过清洗和表面处理等步骤,确保其表面干净平整。

第二步:背板制备接下来需要制作液晶显示器的背板。

背板通常是由非晶硅等材料制成,分为多个层次,包括玻璃、金属层和透明导电层等。

这些层次通过物理沉积和化学气相沉积等方法形成。

第三步:薄膜晶体管制备在背板上制作薄膜晶体管(TFT)是制造TFT LCD的关键步骤。

首先,在背板上涂覆一层非晶硅薄膜,然后使用光刻技术将其进行精确刻画。

接着,通过光刻和铜蒸发等技术制作导线,形成TFT电路。

最后,使用激光修复技术进行检查和维修。

第四步:液晶贴合液晶贴合是将液晶层与TFT基板粘接在一起的过程。

首先,将液晶层通过喷洒、滚压或涂覆等方式涂覆在TFT基板上,然后使用蒸发技术制备对齐膜。

接着,将液晶层和TFT基板对齐,然后进行加热和压力处理,使其牢固贴合在一起。

第五步:封装在液晶贴合完成后,需要对TFT LCD进行封装。

这涉及将TFT LCD置于玻璃基板之间,形成密封结构。

然后将结构封装在金属或塑料外壳中,以保护内部结构。

第六步:测试和检验生产完毕后,对TFT LCD进行测试和检验是确保质量的关键步骤。

这包括对液晶显示器的像素、亮度、对比度和色彩等方面进行检测,并进行修复或调整。

总结:以上是TFT LCD生产工艺流程的简要介绍。

整个制造过程包括基板准备、背板制备、薄膜晶体管制备、液晶贴合、封装和测试等步骤。

每个步骤都需要高度的精确度和技术要求,以确保TFT LCD的质量和性能。

TFT制造工艺过程

TFT-LCD制造工艺过程

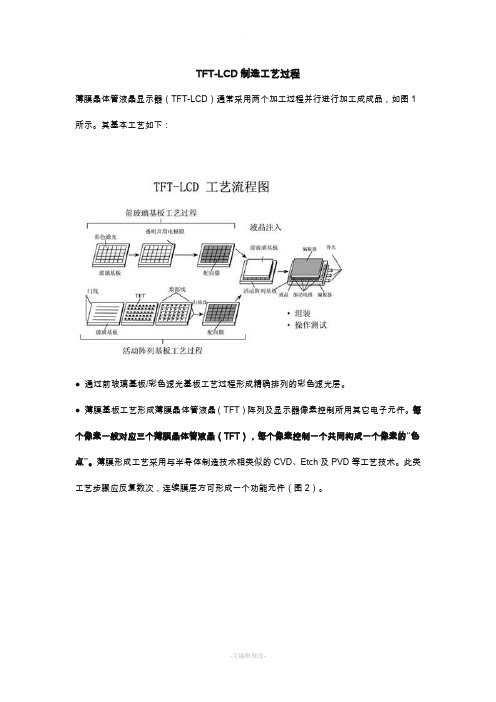

薄膜晶体管液晶显示器(TFT-LCD)通常采用两个加工过程并行进行加工成成品,如图1所示。

其基本工艺如下:

●通过前玻璃基板/彩色滤光基板工艺过程形成精确排列的彩色滤光层。

●薄膜基板工艺形成薄膜晶体管液晶(TFT)阵列及显示器像素控制所用其它电子元件。

每个像素一般对应三个薄膜晶体管液晶(TFT),每个像素控制一个共同构成一个像素的“色点”。

薄膜形成工艺采用与半导体制造技术相类似的CVD、Etch及PVD等工艺技术。

此类工艺步骤应反复数次,连续膜层方可形成一个功能元件(图2)。

●两块基板合二为一,中间注入液晶材料。

●最后组装背光及驱动电子元件,制造出TFT-LCD 模块。

部分技术名词英文缩写

THANKS !!!

致力为企业和个人提供合同协议,策划案计划书,学习课件等等

打造全网一站式需求

欢迎您的下载,资料仅供参考。

TFTLCD模组工艺介绍

TFTLCD模组工艺介绍TFT LCD(Thin Film Transistor Liquid Crystal Display)是一种主动矩阵液晶显示技术,被广泛应用于电子设备的显示屏中。

TFT LCD模组工艺是指将液晶显示屏及相关元器件,如驱动电路、背光源等组装到一个整体的模组中的制造过程。

以下是TFT LCD模组工艺的介绍。

1.玻璃基板切割:TFTLCD的制造过程从玻璃基板切割开始。

玻璃基板根据显示屏尺寸进行切割,通常采用大块玻璃进行切割,随后经过精密的加工和打磨,形成规定尺寸的玻璃基板。

2.玻璃基板预处理:切割后的玻璃基板需要进行一系列的预处理工艺,包括玻璃基板清洗、光刻涂覆、烘干等。

这些步骤旨在去除基板表面的杂质、改善基板表面的平整度,并为后续的生产步骤做好准备。

3.光刻:在玻璃基板上进行光刻工艺是制造TFTLCD关键的一步。

光刻将光敏材料,如光刻胶,涂覆在玻璃基板上,并通过光刻机进行曝光、显影等步骤,形成光刻图案。

这些图案将被用于制造TFT(薄膜晶体管)。

4.涂布TFT膜:在光刻完成后,需要将TFT膜沉积在基板上。

这一步骤通常采用物理气相沉积(PVD)或化学气相沉积(CVD)的方式进行。

TFT薄膜的组成包括导电层、绝缘层和半导体层,这些层的顺序和厚度对TFTLCD的性能有较大的影响。

5.激活和切割TFT膜:经过涂布TFT膜之后,需要进行激活和切割工艺。

激活是将TFT膜中的导电层和半导体层结合起来,形成可用的晶体管。

切割则是将基板切割成适当尺寸的小块,每块即成为一个TFT液晶显示单元。

6.液晶填充:切割好的基板需要进行液晶的填充。

液晶是一种特殊的有机化合物,在涂布到基板上之前需要经过一系列的净化和控制工艺。

液晶填充是整个工艺中最关键的一步,它决定了液晶显示屏的品质和性能。

7.封装:液晶填充后,需要将两块基板用密封胶水封装在一起,形成液晶显示屏的最终结构。

封装过程需要控制温度和压力,确保液晶层均匀分布,并排除气泡等问题。

tft lcd生产工艺流程

tft lcd生产工艺流程TFT-LCD(薄膜晶体管液晶显示器)是一种高质量的平面显示技术,广泛应用于计算机、电视、手机和平板电脑等电子产品中。

下面是一个简要的TFT-LCD生产工艺流程的概述,包括薄膜涂布、模制、曝光、切割、组装和测试等步骤。

首先,薄膜涂布是整个生产工艺的第一步。

在这个步骤中,生产商会使用具有特殊化学成分的溶液,将液晶的薄膜涂布在玻璃基板上。

这个溶液通常包含液晶分子、聚合物和其他添加剂。

薄膜涂布对于最终产品的质量和性能非常重要。

接下来是模制步骤,也称为亨德尔过程。

在这个步骤中,玻璃基板上的薄膜被切割成所需的尺寸和形状。

这些切割好的基板将成为液晶显示器的各个部分。

然后是曝光步骤。

在这个步骤中,通过将特定的光线照射在液晶层上,将所需的图案和图像“曝光”在液晶中,形成所需的像素。

这个步骤非常关键,因为它决定了TFT-LCD显示器的分辨率和图像质量。

接下来是切割步骤。

在这个步骤中,将刚刚曝光完毕的玻璃基板切割成所需的尺寸,并将其分成多个独立的显示器单元。

这样可以保证每个单元都能够独立地显示图像和信息。

然后是组装步骤。

在这个步骤中,经过切割的显示器模块将被组装成完整的显示器。

这包括将各个部件(如液晶层、背光模块和电路板)连接在一起,并且进行胶合和固定。

组装过程通常需要非常精确的工艺和设备,以确保显示器的性能和品质。

最后是测试步骤。

在这个步骤中,已经组装完成的显示器将经过一系列的测试,以确保其质量和性能达到要求。

测试项目可能包括像素点亮、亮度调整、对比度检测、颜色准确性等等。

只有通过各项测试的显示器才会被认为是合格的,可以被投放到市场上销售。

综上所述,TFT-LCD的生产工艺流程包括薄膜涂布、模制、曝光、切割、组装和测试等步骤。

这些步骤的每个环节都非常重要,对于最终产品的质量和性能起到了决定性的作用。

随着技术的不断进步,TFT-LCD的生产工艺也在不断演进和改进,以满足市场对高质量和高分辨率显示器的需求。

TFT-LCD典型制造工艺

TFT-LCD典型制造工艺TFT-LCD典型制造工艺液晶显示器的制造工艺与集成电路的制造工艺基本相似,不同的是液晶显示器中的TFT层状结构制作于玻璃基板上,而不是硅片上,此外,TFT加工工艺所要求的温度范围是300~500o C,而集成电路制作工艺要求的温度范围是1000 o C。

1:淀积工艺应用于液晶显示器制造工艺的淀积(Deposition)方法主要有两种:一种是离子增强型化学气相淀积法,另一种是溅射淀积法。

离子增强型化学气相淀积的基本原理是:将玻璃基板至于真空腔室中,并且加热至一定的温度,随后通入混合气体,同时RF电压施加于腔室电极上,混合气体转变为离子状态,于是在基体上形成一种金属或化合物的固态薄膜或镀层。

溅射淀积法的基板原理是:在真空室中,利用荷能粒子轰击靶,使其原子获得足够的能量而溅出进入气相,然后在工件表面淀积出与靶相同材料的薄膜。

一般地,为不改变靶材的化学性质,荷能粒子为氦离子和氩离子。

溅射淀积法有直流溅射法、射频溅射法等多种。

2:光刻工艺光刻工艺(Photolithography process)是将掩膜上的图形转移至玻璃基板上的过程。

由于LCD 板上的刻线品质取决于光刻工艺,因此它是LCD加工过程中最重要的工艺之一。

光刻工艺对环境中的粉尘颗粒很敏感,因此它必须置于高度洁净的室内完成。

3:刻蚀工艺刻蚀工艺分为湿法刻蚀工艺和干法刻蚀工艺,湿法刻蚀工艺用液体化学试剂以化学方式去除基板表面的材料,其优点是用时短、成本低、操作简单。

干法刻蚀工艺是用等离子体进行薄膜线条腐蚀的一种工艺,按照反应机理可分为等离子刻蚀、反应离子刻蚀、磁增强反应离子刻蚀和高密度等离子刻蚀等类型,按结构形式又可分为筒型、平行平板型。

干法刻蚀工艺的优点是横向腐蚀小,控制精度高,大面积刻蚀均匀性好,利用ICP技术还可以刻蚀垂直度和光洁度都非常好的镜面,因此,干法腐蚀在制作微米及深亚微米,纳米级的几何图形加工方面,有很明显的优势。

TFT-LCD面板制造流程

制造TFT-LCD主要有三个重要的流程:1.阵列制程2.组立制程3.模组制程最后就是我们看到的产品了.1.阵列制程1)一片表面光滑,没有任何杂质的玻璃,是制造TFT玻璃基板最主要的原料.在制作之前,需用特殊的冼净液,将玻璃洗得干干净净,然后脱水,甩干.2)要使玻璃基板镀上金属薄膜,需先将金属材料放在真空室内,让金属上面的特殊气体产生电浆后,金属上的原子就会被撞向玻璃,然后就形成一层层的金属薄膜了.3)镀完金属膜后,我们还要镀上一层不导电层与半导电层,在真空室内,先将玻璃板加温,然后由高压电的喷洒器喷洒特殊气体,让电子与气体产生电浆,经过化学反应后,玻璃上就形成了不导电层与半导体层。

4)薄膜形成后,我们要在玻璃上制作电晶体的图案。

首先,要进入黄光室喷上感光极强的光阻液,然后套上光罩照射蓝紫光进行曝光,最后送到显影区喷洒显影液,这样可以去除照光后的光阻,还可以让光阻层定型哦。

5)光阻定型后,我们可用蚀刻进行湿式蚀刻,将没有用的薄膜露出,也可用电浆的化学反应进行干式蚀刻,蚀刻后再将留下的光阻以溜液去除,最后就产生电晶体所需要的电路图案了。

6)要形成可用的薄膜电晶体,需要重复清洗,镀膜,上光阻,曝光,显影,蚀刻,去光阻等过程,一般来说,要制造TFT-LCD,就要重复5到7次。

2.组立制程1)完成薄膜电晶体玻璃基板后,我们就要进行液晶面板的组合了,液晶面板是由电晶体玻璃基板与彩色滤光片组合而成,首先,我们要先将玻璃洗干净,再进行下一个步骤。

TFT-LCD的整个制造过程都必须在无尘室内,这样才不会有杂质在显示器里面。

2)彩色滤光片是以化学涂布的方式,在玻璃上形成红、绿、蓝的颜色,整齐排列后再覆盖一层会导电的薄膜即完成。

3)在整个组合的过程中,首先我们要为布满电晶体的玻璃和彩色滤光片涂上一层化学薄膜,然后再进行配向的动作。

4)在组合二片玻璃板之前,我们要先平均布满类似球状的隙子固定间隔,以免液晶面板组合后,二片玻璃向内凹曲。

TFT-LCD制造工艺

TFT-LCD制造工艺1.基板制备:2.对齐和曝光:在基板上涂覆一层透明导电层,常用的是氧化铟锡(ITO)。

然后利用光刻技术,在导电层上创建一个薄膜晶体管的图案。

这个过程包括对齐和曝光,通过对光源进行控制,实现所需图案的精确传输到导电层上。

3.沉积涂覆:液晶屏中的液晶材料需要通过沉积涂覆的方法添加到基板上。

在这个步骤中,通过将液晶材料放置在基板上,并使用液晶电池技术来控制其密度和均匀性。

高质量的沉积涂覆可以确保液晶屏的显示效果和性能。

4.硅片蚀刻:接下来的步骤是利用化学气相沉积技术在基板上生长非晶硅薄膜。

然后使用蚀刻技术去除多余的硅片,创建所需的晶体管结构。

5.金属沉积:在晶体管结构中,需要添加金属图层用于连接和信号传输。

利用金属沉积技术,可以在基板上添加铜、铝等金属,以创建电极和导线。

6.封装:液晶屏通常是由两片基板共同构成的。

在液晶材料添加和晶体管等加工步骤完成后,将两片基板紧密封装在一起,并加入适量的液晶材料。

然后,在封装边缘处加入密封剂,确保液晶材料不泄漏。

7.后续处理:在液晶显示器制造的最后阶段,进行一系列的后续处理步骤,以保证显示器的性能和质量。

这些步骤包括对屏幕进行清洁、检查和测试,修复任何可能出现的问题,并最终对显示器进行封装。

总结:TFT-LCD的制造工艺是一个复杂的过程,需要多种材料和技术的配合。

从基板制备到最终的封装,每一步都需要高度的精确性和质量控制。

这种制造工艺的持续改进和创新,对于液晶显示器技术的发展和进步起到了重要的作用。

TFTLCD模组工艺介绍

TFTLCD模组工艺介绍TFT(Thin-Film Transistor)液晶显示模组是一种先进的平面显示技术,广泛应用于智能手机、平板电脑、电视和计算机等电子设备中。

TFT液晶模组是由TFT液晶面板、背光源、IC驱动器、触摸面板和其他辅助零部件组成的。

本文将介绍TFT液晶模组的工艺流程。

1.玻璃基板处理:TFT液晶模组的制造过程通常从玻璃基板处理开始。

通常使用的是玻璃基板,大多数情况下是高质量的平板玻璃。

这些玻璃基板首先会经过清洗、干燥和去除尘埃等步骤,以确保基板的表面净度和平整度。

2.色彩滤光片制备:每个像素都有一个三原色滤光片,用于产生各种颜色的显示效果。

色彩滤光片通常由高分子材料制成,然后通过为每个像素区域逐一着色。

3.涂布薄膜制备:在液晶显示模组中,涂布多种材料用于形成不同的薄膜。

其中包括ITO(Indium Tin Oxide)透明导电薄膜,以及对齐膜和保护膜等。

这些薄膜通常通过溅射或喷涂等技术进行制备。

4.铭刻和曝光:在液晶显示模组中,部分结构需要通过光刻技术进行制备。

这需要使用光刻胶来覆盖材料表面,然后在光刻设备中进行曝光和开发,以形成所需的结构。

5.触摸屏集成:一些TFT液晶模组还包括触摸屏功能。

触摸屏通常是通过喷墨印刷或蒸发沉积技术制备的,并与液晶面板的一侧集成,以实现触摸操作功能。

6.液晶面板组装:在液晶显示模组制造的最后阶段,液晶面板和其他组件被组装在一起。

这包括将色彩滤光片、背光源、IC驱动器和触摸屏等各个部分组装在一起,并使用胶水、紧固件和导电胶来确保它们的稳定性和连接性。

7.测试和封装:在TFT液晶模组制造过程的最后,模组会经过严格的测试和封装,以确保其质量和性能。

测试通常包括检查显示质量、触摸屏响应和背光源亮度等方面。

总的来说,TFT液晶模组的制造过程非常复杂,需要多个步骤和不同的技术。

通过这些工艺,可以生产出高质量、高分辨率和高性能的液晶显示模组,满足现代电子设备对显示质量的要求。

tft lcd工艺流程

tft lcd工艺流程TFT LCD(Thin Film Transistor Liquid Crystal Display)是一种高精度、高对比度、高清晰度、高亮度的平面显示器。

它采用了一种薄膜晶体管技术,能够实现全彩色显示,因此被广泛应用在电子产品中,如手机、平板电脑、电视等。

TFT LCD的制造工艺流程主要分为六个步骤,包括基板准备、切割基板、形成电极、做膜、装饰层和封装检查。

首先,基板准备是制造TFT LCD的第一步。

工人需要将玻璃基板切割成适当大小,并进行清洁处理,确保基板表面没有灰尘和杂质。

接下来,切割基板是为了生产薄膜晶体管。

工人将基板切割成具有适当尺寸的小片,用于后续的加工和制造。

形成电极是制造TFT LCD过程中的关键步骤。

在玻璃基板上喷涂一层导电材料,然后使用光刻技术,通过光照和化学反应将导电材料转化为电极,形成薄膜晶体管的关键部分。

做膜是为了制造具有特殊功能的层。

在形成电极的基础上,工人会在薄膜晶体管表面涂覆一层液晶材料和其他必要的薄膜材料。

液晶材料可以控制像素的颜色和亮度,其他薄膜材料则可以实现触摸功能、防眩光等特殊效果。

装饰层是为了增加显示效果和保护电路。

在做膜的基础上,工人将透明的保护层和装饰层覆盖在TFT LCD的表面上。

装饰层可以是玻璃、塑料或其他材料,用来增加显示的光滑度和亮度。

最后一步是封装检查。

在装饰层完成后,TFT LCD会经过一系列的检测和测试,包括温度测试、颜色测试、亮度测试等。

只有通过这些检查的LCD才会交付到下一道工序中,进行封装和组装。

总的来说,TFT LCD的工艺流程涵盖了基板准备、切割基板、形成电极、做膜、装饰层和封装检查等六个关键步骤。

每个步骤都需要经过严格的控制和检测,以确保TFT LCD的制造质量和性能。

随着技术的不断进步,TFT LCD的工艺流程也在不断优化和改进,以应对不断变化的市场需求。

TFT-LCD面板的制造工艺流程(图解)

TFT-LCD面板的制造工艺流程(图解)TFT-LCD是什么,这个在这里就不给大家介绍了,需要了解的在网站的产品介绍页面也是有的哦。

TFT-LCD主要的三段制程:首先是前段Array前段部分的Array 制程和半导体制程相似,但是不同的是将薄膜电晶体制作在玻璃之上,而不是矽晶圆上面。

然后是中段Cell中段部分的Cell ,是以前段的Array玻璃作为基板,和彩色的滤光片玻璃基板相结合,并且在两片玻璃基板之间灌入液晶(LC)。

最后是后段Module Assembly (模组组装)后段模组的组装制程则是将Cell制程之后的玻璃和其他的如电路、外框、背光板等等多种零组件组装生产的作业。

TFT-LCD面板的制作流程:薄膜晶体管液晶显示屏TFT-LCD)的模块薄膜晶体管液晶显示器模块:TFT-LCD:三明治一样的构造液晶显示屏的构造就如同三明治一样,将液晶夹杂在两片玻璃基板之间,这两片玻璃基板呢,就是TFT Array玻璃和彩色的滤光片。

在TFT Array玻璃的上面有着无数的画素(pixel)排列着,而彩色的滤光片则是画面颜色的重要来源,液晶呢便夹杂在TFT Array以及彩色的滤光片之间。

当电压在TFT(晶体管)的时候,液晶转向,那么光线便穿过了液晶在面板上面产生了一个画素,而此光源呢,则是由背光模块所负责提供的。

此时,彩色的滤光片给予了每一个画素特定的一个颜色。

结合了每一个不同颜色的画素最后所呈现出的,就是面板前端的影像了。

TFT-LCD:三明治一样的构造:经过300道以上的制程而产生TFT-LCD必须是在精密的无尘室之内,经过300道以上的制程而生产出来的。

无尘室的最高洁净度等级可以达到「10 」(即:在无尘室的环境之内,每立方尺最多只有10颗粉尘)。

经过300道以上的制程产生过程:TFT-LCD 工厂——世代和尺寸TFT-LCD 的工厂从以前的1代工厂演进到了现今的7.5代工厂,各个世代的厂房差别就是在于玻璃基板的一个尺寸。

tftlcd结构和基本生产工艺流程

tftlcd结构和基本生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!TFT-LCD结构解析与基本生产工艺流程详解TFT-LCD,全称为 Thin Film Transistor - Liquid Crystal Display,即薄膜晶体管液晶显示器,是目前广泛应用的显示技术之一。

TFT玻璃基板

THANK YOU!

配向膜涂布及刷磨

RGB膜涂布 G B RGB 圖樣 RGB顯影 檢 視

鍍BM膜 C 黃光制程 蝕刻制程 F 制 程

LCD 制程

TFT及CF封准組合 切割裂片 液晶注入 上下偏光板貼合 LCD電測目檢

LCM 制程

FPC壓著 封膠 機殼及背光源組裝 LCM檢測

三.玻璃基板的具體流程

TFT陣列式基板形成階段 TFT array之制程主要清洗,成膜,而后黃光制板,后再經蝕刻制程形成所 要的圖樣,然后依光罩數而作 循環制程,在這循環制程中要先將洗淨的 玻璃基板送進濺鍍機台鍍上一層金屬后,再用黃光及蝕刻制程形成閘 極,區域圖樣,隋后玻璃基板經光阻剝離洗淨,再以薄膜區電漿輔助化學 相沉積機台形成用作主動區域,經過一系列的協作.后以薄膜區化學氣 相沉積楊台上形成TFT區域保護層,挖出接角也洞,再濺鍍上一層氧化 錮錫膜(ITO),再用黃光及蝕刻區制程形成畫素區域圖樣而在這循環制 程中以后通TFT蝕刻制程為主要步驟. TFT的結構依閘,源,汲極沉積的先后順序,大致可分為四類,如圖,目 前正在產量TFT多是以反轉堆疊式結構為主,而因它構造簡單及制程 容易則廣泛被TFT制造業者所采用,又由於制程有差異分為:1)后通道 蝕刻TFT,2)后通護TFT或再稱為三層結構TFT.TFT的制作流程關鍵步 驟是蝕刻后通道端的N型非晶矽.以形成閘極可控制的通道,這一般是 幹蝕刻法,而造成漏電流的原因可能后通道在作幹鹿記得時容易造成 物摶殘留.

電晶體 印刷電路板 框膠區 黑 色框 罩

上偏 光板

間隙粒子

二,.玻璃基板的制造流程 簡 介

TFT-LCD的整個制程一般可分為三個階 段即TFT陣列基板形成階段,TFT-LCD之 形成階段及LCD模組形成階段,如圖,而 我們最主要講的是玻璃基板形成之階段

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TFT-LCD玻璃基板制造方法:浮式法、流孔下引法、溢流熔融法

2004-8-19

目前在商业上应用的玻璃基板,其主要厚度为0.7 mm及0.6mm,且即将迈入更薄( 如0.4 mm )厚度之制程。

基本上,一片TFT- LCD面板需使用到二片玻璃基板,分别供作底层玻璃基板及彩色滤光片(COLOR FILTER )之底板使用(彩色滤光片剖面图如图一)。

一般玻璃基板制造供货商对于液晶面板组装厂及其彩色滤光片加工制造厂之玻璃基板供应量之比例约为1:1.1至1:1.3左右。

LCD所用之玻璃基板概可分为碱玻璃及无碱玻璃两大类;碱玻璃包括钠玻璃及中性硅酸硼玻璃两种,多应用于TN及STN LCD上,主要生产厂商有日本板硝子(NHT)、旭硝子(Asahi)及中央硝子(Central Glass)等,以浮式法制程生产为主;无碱玻璃则以无碱硅酸铝玻璃(Alumino Silicate Glass,主成分为SiO2、Al2O3、B2O3(氧化硼)及BaO(氧化钡)等)为主,其碱金属总含量在1%以下,主要用于TFT- LCD上,领导厂商为美国康宁( Corning )公司,以溢流熔融法制程生产为主。

超薄平板玻璃基材之特性主要取决于玻璃的组成,而玻璃的组成则影响玻璃的热膨胀、黏度(应变、退火、转化、软化和工作点)、耐化学性、光学穿透吸收及在各种频率与温度下的电气特性,产品质量除深受材料组成影响外,也取决于生产制程。

玻璃基板在T N / S T N、TFT- LCD应用上,要求的特性有表面特性﹑耐热性﹑耐药品性及碱金属含量等;以下仅就影响TFT- LCD用玻璃基板之主要物理特性说明如下:

1 .张力点(Strain Point):为玻璃密积化的一种指标,须耐光电产品液晶显示器生产制程之高温。

2 .比重:对TFT- LCD而言,笔记型计算机为目前最大的市场,因此该玻璃基板之密度越小越好,以便于运送及携带。

3 .热膨胀系数:该系数将决定玻璃材质因温度变化造成外观尺寸之膨胀或收缩之比例,其系数越低越好,以使大屏幕之热胀冷缩减至最低。

其余有关物理特性之指标尚有熔点、软化点、耐化学性、机械强度、光学性质及电气特性等,皆可依使用者之特定需求而加以规范。

整个玻璃基板的制程中,主要技术包括进料、薄板成型及后段加工三部分,其中进料技术主要控制于配方的好坏,首先是在高温的熔炉中将玻璃原料熔融成低黏度且均匀的玻璃熔体,不但要考虑玻璃各项物理与化学特性,并需在不改变化学组成的条件下,选取原料最佳配方,以便有效降低玻璃熔融温度,使玻璃澄清,同时达到玻璃特定性能,符合实际应用之需求。

而薄板成型技术则攸关尺寸精度、表面性质和是否需进一步加工研磨,以达成特殊的物理、化学特性要求,后段加工则包含玻璃之分割、研磨、洗净及热处理等制程。

到目前为止,生产平面显示器用玻璃基板有三种主要之制程技术,分别为浮式法(Float Technology )、流孔下引法(Slot Down Draw)及溢流熔融法(Overflow Fusion Technology)。

“浮式法”因系水平引伸的关系,表面会产生伤痕及凹凸,需再经表面研磨加工,故投资金额较高,惟其具有可生产较宽之玻璃产品(宽幅可达2 . 5公尺)且产能较大(约达1 0万平方公尺/月)之优点;“溢流熔融法”有表面特性较能控制、不用研磨、制程较简单等优点,特别适用于产制厚度小于2 m m的超薄

平板玻璃,但生产之玻璃宽幅受限于1.5米以下,产能因而较小。

浮式法可以生产适用于各种平面显示器使用之玻璃基板,而溢流熔融法目前则仅应用于生产TFT- LCD玻璃基板。

以下仅就上述三种制程技术分别说明如下:

( 1 )浮式法:

为目前最著名的平板玻璃制造技术,该法系将熔炉中熔融之玻璃膏输送至液态锡床,因黏度较低,可利用档板或拉杆来控制玻璃的厚度,随着流过锡床距离的增加,玻璃膏便渐渐的固化成平板玻璃,再利用导轮将固化后的玻璃平板引出,再经退火、切割等后段加工程序而成。

以浮式法生产超薄平板玻璃时应控制较低之玻璃膏进料量,先将进入锡床的玻璃带(Ribbon)冷却至700℃左右,此时玻璃带的黏度约为108泊( Poise;1泊= 1g/cm·sec ),再利用边缘滚轮拉住浮于液态锡上的玻璃膏,并向外展拉后,再将玻璃带加热到850℃,配合输送带滚轮施加外力拉引而成,以浮式法技术拉制超薄平板玻璃如图三所示。

浮式法技术系采用水平引出的方式,因此比较容易利用拉长水平方向的生产线来达到退火的要求。

浮式法技术未能广泛应用于生产厚度小于2 m m超薄平板玻璃之主要原因乃系其无法达到所要求的经济规模。

举例来说,浮式法技术的一日产量几乎可以满足目前台湾市场之月消耗量;如果用浮式法技术生产超薄平板玻璃,一般多系以非连续式槽窑(DayTank)生产,因此该槽窑设计之最适化就显得相当重要。

( 2 )流孔下引法:

就平面显示器所需的特殊超薄平板玻璃而言,有不少厂商是使用流孔下

引法技术生产,该法系以低黏度的均质玻璃膏导入铂合金所制成的流孔漏板( Slot Bushing )槽中,利用重力和下拉的力量及模具开孔的大小来控制玻璃之厚度,其中温度和流孔开孔大小共同决定玻璃产量,而流孔开孔大小和下引速度则共同决定玻璃厚度,温度分布则决定玻璃之翘曲,以流孔下引法技术拉制超薄平板玻璃如图四所示。

流孔下引法制程每日能生产5 ~ 2 0公吨厚度0.0 3 ~ 1.1㎜的超薄平板玻璃,因铂金属无法承受较高的机械应力,因此一般大多采用铂合金所制成的模具,不过因其在承受外力时流孔常会变形,导致厚度不均匀及表面平坦度无法符合规格需求为其缺点。

流孔下引法必须要在垂直的方向上进行退火,如果将其转向水平方向则可能会增加玻璃表面与滚轮的接触及因水平输送所产生的翘曲,导致不良率大增。

这样的顾虑使得熔炉的建造必须采用挑高的设计,同时必须精确的考虑退火所需要的高度,使得工程的难度大幅增加,同时也反映在建厂成本上。

( 3 )溢流熔融法:

系采用一长条型的熔融帮浦( Fusion Pump ),将熔融的玻璃膏输送到该熔融帮浦的中心,再利用溢流的方式,将两股向外溢流的玻璃膏于该帮浦的下方处再结合成超薄平板玻璃。

利用这种成型技术同样需要借重模具,因而熔融帮浦模具也面临因受机械应力变形、维持熔融帮浦水平度及如何将熔融玻璃膏稳定打入熔融帮浦中的问题。

因为利用溢流熔融法的成型技术所作成的超平板玻璃,其厚度与玻璃表面的质量是取决于输送到熔融帮浦的玻璃膏量、稳定度、

水平度、帮浦的表面性质及玻璃的引出量。

熔融溢流技术可以产出具有双原始玻璃表面的超薄玻璃基材,相较于浮式法(仅能产出的单原始玻璃表面)及流孔下拉法(无法产出原始玻璃表面),可免除研磨或抛光等后加工制程,同时在平面显示器制造过程中,也不需注意因同时具有原始及与液态锡有接触的不同玻璃表面,或和研磨介质有所接触而造成玻璃表面性质差异等,已成为超薄平板玻璃成型之主流。

浮式技术(float technology) 流孔下引技术(slot bushing down draw) 溢流熔融技术(fusion overflow)

成分钠钙硅玻璃钠钙硅玻璃/钡硼硅低碱钡硼硅低碱玻璃/

玻璃/铝硅酸盐无碱玻璃铝硅酸盐无碱玻璃

产量(公吨/日) 400-700 5-20 5-20

熔炉建造所需空间占地广阔所需面积较小,但需挑高所需面积较小,但需挑高

投资金额大中间大

建造时间(月) 18-24 15-18 15-18

拉出的方向水平垂直向下垂直向下

成型的介质液态锡铂铑合金流孔漏板可供溢流的熔融帮浦

成型之原理利用液态锡与玻璃膏密度之差异重力重力

厚度控制熔炉的引出量、导杆施力的大小和水平方向玻璃平板的拉出速率熔炉的引出量、流孔开口的大小和下拉的速率玻璃膏的溢流量和下拉的速率

厚度范围 0.5-25mm 0.03-1.1mm 0.5-2.5mm

面积大小大面积中小面积中大面积

后续再加工之可居中最高最低

能性(研磨或抛光)

代表厂家 Asahi NEG Corning、NHT

由于无碱玻璃有特殊成分配方且在热稳定性、机械、电气、光学、化学等特性及外观尺寸、表面平整度等方面都有极为严格的标准规范,故其生产线调整、学习时间较长,新厂商欲加入该产业之技术门坎则较高。