生产流程设计

产品设计生产流程

产品设计生产流程产品生产过程是指从原材料投入到成品出产的全过程,通常包括工艺过程、检验过程、运输过程、等待停歇过程和自然过程。

小编给大家整理了关于产品设计生产流程,希望你们喜欢!产品设计生产流程1.质量管理和联在品质的追求上是永不妥协的,同时展现精益求精的态度。

在制造过程中,为满足客户要求的交期与品质,从供应商管理、入料检验、生产过程、可靠度测试,到出货检验系统,皆以强大的品质管理系统作为生产的后盾。

针对整个制造过程中各项品质记录提供即时品质监控与回应,迅速的掌控品质状况与产品可追溯性,以生产符合设计规格与超越客户要求的无瑕产品。

2.质量工程和联对于品质的要求不断精益求精,并坚持完美。

同时,以持续创新改善的”精实六个标准差”精神,勇于追求世界一流的绿色产品,以期为客户严格把关,提供最高品质的产品。

为确保产品开发到量产的品质,和联将开发到量产的过程细分成数个阶段,每阶段都有其指标性的任务与品质要求,并透过严密品质工程管理,以及产品验证,从供应商管理到出货检验,藉由先进的设备工具及各项严谨的测试流程,对其进行老化实验、可靠度实验、有害物质检测、焊点分析、ESD防护等全面性检测系统,迅速反应变异,以确保出货品质。

3.供应链管理运用全球运筹,强化供应链管理,为确保供货效率的极大化,和联对于供应链中的各个环节都保持着最紧密的结合。

透过高度整合的运筹管理、最先进的资讯设备,及对于零件供应商的长期训练及管理,我们得以最有效的方式控管整个供应系统。

如此才能完整的满足客户需求,并提供客户最满意的服务及品质。

4.生产管理快速复制生产基地:经由人才库的建立、有计划的干部召募、完善的教育训练体系,及详细的工厂规画资料库,我们以最有效率的方式协调各单位作业和精准的建厂时程控管。

提高生产制程弹性:透过高度模组化的机器设备及专业预测,迅速为客户量身打造适合不同需求的专用生产线,以大幅提高效率及产能。

严密控管生产成本:在最高标准的品质掌握之下,于制造的各个阶段严格控管各项成本,以期达到最佳的各户满意度。

如何进行生产流程设计

如何进行生产流程设计生产流程设计是企业中非常重要的环节之一,它涉及到企业各个方面的运营,包括生产成本、生产效率、生产质量等。

生产流程设计的好坏决定了企业的产品竞争力和市场占有率。

因此,如何进行生产流程设计,是每个企业应该重视和关注的问题。

一、确定产品生产流程在进行生产流程设计之前,企业必须明确自己所生产的产品,并且对产品生产流程进行详细的分析和了解。

在此基础上,企业才能为商品定制出最优的生产流程。

比如,对于汽车的生产流程,必须先进行汽车设计、汽车零部件制造、车身焊接、喷漆、装配等工序。

而对于其他产品如衣服、电器等,其生产流程也各不相同。

二、优化原有生产流程企业一般都有自己的生产流程,但是如果这个流程存在一定的问题,需要进行优化。

原有生产流程可能存在效率低、效果差、成本高等问题,因此企业在设计新的生产流程前,必须首先分析现有流程,挖掘出潜在问题,并给出相应的解决方案。

例如,一些生产环节可以进行自动化处理,从而降低人工成本,提升生产效率。

三、从用户需求出发进行设计生产流程的设计必须是以用户需求为出发点,更好地满足用户的需求,提供高质量的产品和服务,从而增加用户的满意度。

比如,在汽车制造业中,用户对于舒适、安全、耐用性、外观设计等因素都有一定的要求。

因此,汽车制造企业应该根据这些需求,设计出各种高品质的汽车,并相应地设计出符合用户需求的生产流程。

四、考虑人的因素在进行生产流程设计时,必须充分考虑到人的因素,以便让人员能够更好地适应新的工作环境和工作流程。

如果新的生产流程过于复杂或难以操作,可能会导致工作效率低下、员工不满意等问题。

因此,在生产流程设计中,必须充分考虑到人性化的设计,使员工能够更加愉快地工作,更加充分地发挥自己的才能,从而提高整个企业的效率和质量。

五、持续改进生产流程设计不是一次性的工作,而是一项持续改进的过程。

企业必须要时刻关注生产流程的问题,依据实际情况和市场需求进行相应的调整和优化。

生产工艺流程设计

生产工艺流程设计

《生产工艺流程设计》

生产工艺流程设计是指在制造产品的过程中,对生产工艺流程进行规划和设计的过程。

它涉及到材料选择、加工过程、工艺参数、设备选型、生产线布局等方面,是一个综合的工程技术问题。

在进行生产工艺流程设计时,首先需要进行产品分析和需求分析,了解产品的特性和客户的需求。

然后根据产品的特性和客户需求,确定产品的生产工艺和工艺流程。

此外,还需要考虑到生产设备的选型和生产线的布局,以及工艺参数的确定等问题。

生产工艺流程设计的关键是要保证产品质量和生产效率。

要根据产品的特性和需求,选择合适的材料和加工工艺,并根据实际生产情况进行调整和改进。

同时,还需要考虑生产设备的使用效率和资源的优化利用,以提高生产效率和降低成本。

此外,生产工艺流程设计还需要考虑到环境保护和安全生产的要求。

要选择符合环保标准的材料和工艺,同时保证生产过程的安全性,确保员工的健康和生产环境的安全。

总的来说,生产工艺流程设计是一个综合性的工程技术问题,涉及到多个方面的知识和技术。

只有对产品和生产过程有深入的了解,才能进行合理的生产工艺流程设计,保证产品的质量和生产效率。

某制造企业生产流程设计方案

某制造企业生产流程设计方案

1. 引言

本文档旨在为某制造企业提供一个生产流程设计方案,以提高

生产效率、降低成本并保证产品质量。

2. 目标

设计一个高效、灵活和可持续的生产流程,以满足不断变化的

市场需求,并确保产品交付准时。

3. 关键步骤

以下是设计生产流程的关键步骤:

3.1 产品规划

在制定生产流程之前,需要对产品进行规划和设计。

考虑产品

的特性、市场需求以及竞争对手的情况,制定合理的产品规划。

3.2 物料采购与管理

确定所需的原材料和零部件,并建立一个可靠的供应链来采购

和管理这些物料。

确保物料的及时供应和充足库存以避免生产延误。

3.3 生产设备布置

设计合理的工厂布局和流程,以最大程度地减少物料和人员的

运动,提高生产效率。

合理配置生产设备,使其能够实现高效产能

和灵活调整。

3.4 人力资源安排

根据生产计划和工作负载,合理安排和管理人力资源。

培训员工,提高技能水平,并确保足够的人力资源来满足生产需求。

3.5 质量控制与检验

建立有效的质量控制体系,从原材料采购到成品出厂的整个生

产过程进行质量管理和检验。

确保产品符合质量标准并满足客户需求。

4. 结论

通过设计一个高效的生产流程,某制造企业能够提高生产效率,降低成本,并保证产品质量。

以上所述的关键步骤是确保生产流程

设计成功的基础。

本文档提供了一个简要的生产流程设计方案,供参考使用。

生产工艺流程的设计步骤

生产工艺流程的设计步骤英文回答:Designing a production process involves several steps to ensure efficiency and effectiveness. Here are the key steps involved in the design process:1. Identify the objectives: The first step in designinga production process is to clearly define the objectives. This involves determining what the desired outcome of the process is and what needs to be achieved. For example, if the objective is to increase productivity, the process design should focus on streamlining operations and eliminating bottlenecks.2. Analyze the current process: Once the objectives are defined, it is important to analyze the existing process. This involves mapping out the current workflow, identifying any inefficiencies or areas for improvement, and understanding the inputs, outputs, and resources required.For instance, if there are unnecessary steps in the current process that are causing delays, they can be identified during this analysis.3. Brainstorm and generate ideas: After analyzing the current process, it is time to brainstorm and generate ideas for the new process design. This can be done through team discussions, brainstorming sessions, or by seeking input from relevant stakeholders. It is important to consider different perspectives and think outside the box to come up with innovative solutions. For example, if the objective is to reduce waste, ideas such as implementing lean manufacturing principles or introducing automation can be considered.4. Evaluate and select the best solution: Once a range of ideas has been generated, it is important to evaluate and select the best solution. This involves considering factors such as feasibility, cost-effectiveness, and impact on productivity. It may also involve conducting pilot tests or simulations to assess the effectiveness of the proposed solution. For instance, if one of the proposed solutions isto implement a new technology, a pilot test can be conducted to evaluate its performance and suitability.5. Develop a detailed plan: After selecting the best solution, a detailed plan needs to be developed. This plan should outline the specific steps, resources, and timeline required to implement the new process. It should also consider any potential risks or challenges that may arise during implementation. For example, if the new process involves training employees on new equipment, the plan should include a timeline for training sessions andallocate resources for the training program.6. Implement and monitor the process: The next step is to implement the new process according to the developed plan. This involves training employees, making any necessary changes to equipment or infrastructure, and ensuring smooth transition from the old process to the new one. Once implemented, it is important to monitor the process and gather feedback to identify any issues or areas for further improvement. For instance, regular performance reviews and feedback sessions can be conducted to assessthe effectiveness of the new process and make any necessary adjustments.中文回答:生产工艺流程的设计包括几个步骤,以确保效率和有效性。

生产工艺流程设计

PL0103-100 A1A-H

管段号涉及:物料代号、管道所在主项编号、管 道顺序号

PL-工艺液体 PG-工艺气体 PW-工艺水 CWS-循环冷却水上水 CWR-循环冷却水回水 RWS-冷冻盐水上水 RWR-冷冻盐水上水 LS- 低压蒸气 MS- 中压蒸气 HS- 高压蒸气 SC -蒸气冷凝水

管道编号旳顺序按流程图所示旳从设备到设备向前流动旳进程编排

●特殊阀门及管件除按图例绘制外,而且还应在 编号筐内标注各自旳编号。涉及类别代号、工序 号及顺序号。

类别代号

T

限流孔板--RO

102

疏水器--T

安全阀—SV

减压阀—RV

防爆片—RP

●安全阀要标注整定压力(PSV) ●分析取样点在选定旳位置画上直径10mm旳圆标注和编号

PL0103-100 A1A-H

管道等级代号涉及: 公称压力等级代号 A-K用于ANSI 原则压力等级代号(I,J不用)

A-150LB B-300LB L-Z用于国内压力等级代号(O,X不用) L-1.0MPa M-1.6MPa 管道材质类别代号 用大写英文字母表达A-铸铁 B-碳钢 E不锈钢

PL0103-100 A1A-H

2-4-2 流程图旳绘制要求

1 PFD图旳绘制要求

①图幅: A1号图纸。 图面内容涉及:流程图、图例图、图签及版次

②设备旳表达措施 用细实线(0.15~0.3),按要求旳

图例绘制

标明设备名称和位号

P 设备类别代号

P0102A 泵

01 设备所在主项编号 02 同类设备旳顺序号 A 相同设备旳数量尾号

回流比旳选择

回流比要不小于最小回流比

R/Rmin↑N↓V↑D ↑公用工程耗量↑ R/Rmin 控制在1.11~1.24

生产工艺流程设计

生产工艺流程设计生产工艺流程设计是指根据产品的特性和需求,对生产过程中的各个环节进行优化和规划,以提高生产效率和产品质量。

下面是一个关于生产工艺流程设计的简单介绍,以一个汽车零部件的生产为例。

首先,生产工艺流程设计要确定产品的生产工艺路线。

这包括确定每个工序的任务和要求,以及确定工艺路线的流程和顺序。

例如,对于汽车零部件的生产,首先确定所需的原材料,然后进行切削、冲压、焊接、喷涂等工序,并最终进行组装和检验。

其次,生产工艺流程设计要确定每个工序的设备和工具。

根据产品的特性和要求,确定每个工序所需的设备和工具,以保证生产过程的顺利进行。

例如,冲压工序需要使用冲压机,喷涂工序需要使用喷涂设备等。

再次,生产工艺流程设计要确定每个工序的工艺参数。

根据产品的特性和要求,确定每个工序的工艺参数,以保证产品质量的稳定和一致。

例如,焊接工序需要确定焊接电流和焊接时间等参数,以保证焊接接头的牢固和质量。

然后,根据产品的特性和要求,确定质量控制点和检验标准。

在每个工序的关键位置设置质量控制点,对产品进行检验和测试,以确保产品合格。

例如,在零部件的组装工序中,可以设置关键装配点的检验和测试,来提前发现和排除可能存在的问题。

最后,制定生产计划和调度安排。

根据产品的需求和交货时间,制定生产计划,并合理安排生产队伍和生产资源,以保证生产过程的高效和流畅。

例如,根据客户的需求和订单量,制定每天的生产计划,并安排生产线的调度和运行。

综上所述,生产工艺流程设计是一个综合性的任务,需要考虑产品的特性和要求,确定工艺路线和工序,确定设备和工具,确定工艺参数和质量控制点,制定生产计划和调度安排等。

通过良好的工艺流程设计,可以提高生产效率和产品质量,并降低成本和风险。

生产与费用流程设计操作

生产与费用流程设计操作在企业的生产过程中,生产与费用流程设计是非常重要的一环。

一个优秀的生产与费用流程设计能够提高生产效率,降低生产成本,从而提高企业的竞争力和利润。

以下是一个标准的生产与费用流程设计操作,供参考:一、产品的输入与原材料采购1.确定产品的设计和规格,明确产品的用途和市场定位。

2.建立与供应商的合作关系,根据产品需求制定原材料采购计划。

3.制定原材料的供应商评估标准,并对供应商进行评估和选择。

4.签订原材料供应合同,并制定采购订单。

二、生产计划制定与排产1.根据产品需求和销售预测,制定年度、季度、月度和每日的生产计划。

2.分析生产能力,确定生产数量和生产周期。

3.进行排产,安排生产任务和生产时间表。

4.同时考虑库存管理,避免过高的库存和过低的库存。

三、生产过程与控制1.确定生产工序和生产流程。

2.按照工艺流程进行生产操作,确保产品质量。

3.设定生产标准和生产指标,定期进行生产数据的统计和分析。

4.实施质量控制措施,及时发现并处理生产过程中的问题。

四、人力资源管理1.根据生产计划和生产任务,确定所需的人力资源。

2.招聘、培训和管理生产人员,确保其具备所需的技能和知识。

3.设定绩效考核制度,激励员工积极参与生产工作,提高生产效率。

五、设备管理与维护1.确定生产所需的设备和设备维护计划。

2.对设备进行定期检查和维护,确保其正常运转。

3.建立设备维修记录,及时处理设备故障。

六、费用管理1.制定生产成本核算方法和费用预算。

2.监控生产过程中的费用支出,及时调整生产运作,降低生产成本。

3.对生产所需的费用进行分类和分析,研究费用降低的方法和措施。

七、生产结束与产品销售1.对生产过程进行结束和总结,进行生产数据分析和评估。

2.对成品进行质量检验和包装。

3.进行产品的销售和交付。

八、生产与费用流程的优化1.定期评估和优化生产与费用流程,发现并修复流程中的瓶颈问题。

2.引入新的生产技术和工艺,提高生产效率。

生产加工工艺设计流程及加工工艺设计要求

生产加工工艺设计流程及加工工艺设计要求生产加工工艺设计流程是指在产品设计的基础上,根据产品的特点和要求,制定相应的加工工艺方案,并将其转化为具体的加工工艺流程的过程。

这个流程涉及到多个环节,包括工艺方案的确定、工艺过程的规划、工艺装备的选择和工艺流程的优化等。

下面是一个通用的生产加工工艺设计流程:1.产品需求确认:根据客户需求,明确产品的关键特性和性能指标。

2.工艺需求分析:对产品的特点和要求进行分析,明确需要采用的加工工艺。

3.工艺方案设计:制定相应的加工工艺方案,包括材料选择、工艺路线、工艺参数等。

4.工艺过程规划:根据工艺方案,制定详细的工艺过程规划,包括加工方法、加工工序、工时计划等。

5.工艺装备选择:根据工艺过程规划,选择适当的加工装备和工具。

6.工艺流程设计:将工艺过程规划转化为具体的工艺流程图,明确各个工序之间的关系和顺序。

7.工艺流程优化:对工艺流程进行优化,以提高生产效率、降低成本和提高产品质量。

8.工艺验证和调试:进行小批量试验生产,验证设计的工艺方案和工艺流程的可行性。

9.工艺参数调整:根据试验结果,对工艺参数进行调整,以达到产品的要求。

10.工艺文件编制:编制详细的工艺文件,包括工艺卡、工艺标准和工艺指导书等。

加工工艺设计要求主要包括以下几个方面:1.产品质量要求:加工工艺设计应满足产品的质量要求,确保产品能够达到设计要求的尺寸精度、表面质量和功能要求。

2.工艺可行性:加工工艺设计应考虑到工艺的可行性,确保工艺方案能够在现有的生产条件下实施,并能够满足生产要求。

3.生产效率:加工工艺设计应考虑到生产效率,通过合理的工艺流程设计和工艺参数选择,使生产过程能够高效进行,提高生产效率,降低生产成本。

4.工艺安全性:加工工艺设计应考虑到工人的安全和环境的保护,遵守相关的安全规范和环保要求。

5.工艺经济性:加工工艺设计应考虑到成本控制和资源利用的经济性,通过合理的工艺方案和工艺参数选择,降低生产成本。

生产流程方案设计

生产流程方案设计【生产流程方案设计】一、引言:生产流程的设计对于企业的生产效率和产品质量有着重要的影响。

本文将围绕生产流程方案设计展开探讨,旨在为企业提供一种有效的方法来设计和优化生产流程,提高生产效率和降低成本。

二、需求分析:在进行生产流程方案设计之前,需要对企业的需求进行深入分析。

这包括考虑以下几个方面:1. 生产目标:明确企业的生产目标,包括产量、质量要求、交货期等;2. 资源情况:评估企业的生产设备、人员和原材料等资源状况,了解其性能和限制;3. 安全与环境:考虑生产过程中的安全和环保要求,确保符合相关法规和标准;4. 成本控制:综合考虑生产过程中的人力、能源和物料等成本因素。

三、生产流程设计步骤:1. 建立流程图:根据需求分析的结果,绘制生产流程的流程图,清楚标明各个环节和操作步骤;2. 优化流程序列:评估每个环节的重要性和相互之间的依赖关系,将其合理安排在正确的顺序中;3. 操作标准化:规定每个操作环节的具体操作步骤和标准,确保操作的一致性和质量稳定;4. 资源配置:合理配置生产设备和人员,确保生产过程的连贯性和高效性;5. 排产计划:制定合理的生产排产计划,包括生产数量、交货期、生产周期等,确保生产过程的顺利进行;6. 风险评估:对生产流程中存在的风险进行评估,并制定相应的风险预防和应急措施;7. 过程改进:定期进行生产流程的评估和改进,根据实际情况进行精益生产和持续改进,提高生产效率和品质水平。

四、案例分析:以某电子产品制造企业为例,通过生产流程方案设计,实现了提高生产效率和降低成本的目标。

该企业在需求分析阶段考虑了产品的质量要求和交货周期,设计出了一套高效的生产流程。

通过优化流程序列和操作标准化,实现了生产任务的合理安排和稳定的产品质量。

此外,该企业还通过合理的资源配置和排产计划,优化了生产过程中的资源利用率,降低了成本。

通过风险评估和过程改进,该企业不断优化生产流程,提升了生产效率和产品质量。

生产部门产品设计与生产流程

生产部门产品设计与生产流程一、产品设计产品设计是生产部门中至关重要的一环,它直接关系到产品的质量、功能和市场竞争力。

在产品设计过程中,需要考虑以下几个方面:1.1 市场需求分析产品设计的首要任务是根据市场需求进行分析。

通过市场调研和对竞争对手产品的分析,了解市场的需求和趋势,为产品的设计提供准确的方向和目标。

1.2 创意和概念设计在明确市场需求的基础上,进行创意和概念设计。

这一阶段需要团队成员进行头脑风暴,提出不同的创意和概念,从中筛选出最具可行性和创新性的设计方案。

1.3 详细设计选定创意和概念之后,进行详细的设计。

这包括产品的结构设计、功能设计、外观设计等方面。

详细设计需要将产品的各项功能要求转化为具体的技术指标和规格。

二、生产流程生产流程是指将产品从设计到最终交付的整个过程。

它包括原材料采购、生产计划制定、生产调度、质量控制等环节。

以下是生产流程的主要内容:2.1 原材料采购根据产品设计的要求,确定所需的原材料种类、数量和质量标准。

生产部门需要建立稳定的供应链,与供应商保持良好的合作关系,确保原材料的及时供应和质量的稳定。

2.2 生产计划制定根据市场需求和生产能力,制定合理的生产计划。

生产计划需要考虑产品的交付日期、生产设备的利用率、人力资源的安排等因素,以确保生产的高效运行。

2.3 生产调度在生产过程中,生产调度起着重要的作用。

它根据生产计划和生产设备的情况,合理安排生产任务的顺序和时间,确保生产线的平稳运转,提高生产效率。

2.4 质量控制质量控制是生产流程中不可或缺的一环。

生产部门需要建立完善的质量管理体系,对原材料、半成品和成品进行严格的检验和测试,确保产品的质量符合设计要求和客户期望。

2.5 产品交付当产品经过质量控制合格之后,进行最终的包装和交付。

生产部门需要保证产品的包装完好,标识清晰,以确保产品在运输和使用过程中不受损坏。

三、总结生产部门的产品设计与生产流程是相互关联、相互支持的。

车间生产工艺流程设计考虑因素

车间生产工艺流程设计考虑因素车间生产工艺流程设计是指在制定生产计划和生产过程中,考虑到各种因素,以确保生产过程的高效性、稳定性和质量保证。

下面是在车间生产工艺流程设计中应该考虑的因素:1. 产品特性:首先要考虑产品的特性,包括产品的尺寸、重量、材质等因素。

这些特性会直接影响到加工工艺的选择和流程的设计。

例如,大型重量的产品可能需要使用大型设备来进行加工,而精细的产品可能需要进行多道工序的加工。

2. 生产能力:车间的生产能力是设计工艺流程的重要考虑因素。

这包括车间的设备、人力资源、生产效率等。

在设计流程时,需要根据车间的生产能力来确定每个环节的加工时间和生产数量,以保证流程的顺畅和产能的最大化。

3. 技术要求:不同的产品和行业对技术要求有所不同。

在设计工艺流程时,需要根据产品的技术要求选择合适的加工方法和设备。

例如,对于精密零部件的加工,可能需要采用数控机床来提高加工精度和稳定性。

4. 资源利用率:资源利用率是影响生产成本和效益的重要因素。

设计工艺流程时,需要考虑如何充分利用原材料、能源等资源,以减少浪费和提高资源利用效率。

例如,在车间生产过程中,可以采用循环利用原料废料、节能减排等措施。

5. 人力安排:人力资源的配置对于工艺流程的顺利进行至关重要。

在设计工艺流程时,需要根据生产计划和生产能力来合理安排人力资源。

考虑到员工的专业技能和熟练度,合理分配工作任务,以确保每个环节的生产效率和质量。

6. 质量控制:质量是任何生产过程的核心要素,对于设计工艺流程更是至关重要。

车间生产工艺流程设计应该包含严格的质量控制措施,如检验、测试和标准操作规程等。

这些措施旨在确保产品的一致性和合格率,防止生产过程中出现质量问题和不合格品。

7. 安全性:车间生产过程中的安全性是不容忽视的因素。

设计工艺流程时,需要考虑到安全操作规程和措施,保障员工的人身安全。

例如,对于有较高危险性的工艺环节,需要配备相应的防护设备和培训员工的安全意识。

生产流程设计

生产流程设计在现代工业的大舞台上,生产流程设计就像是一场精心编排的魔法表演。

我有幸参与到这样一场关于创造和优化的奇妙旅程中。

记得刚进入那家工厂的时候,里面的生产状况就像一锅乱炖。

工人师傅们忙得晕头转向,产品质量也是时好时坏。

这时候,生产流程设计就像那把解开乱麻的金钥匙。

我跟生产线上的老工人王师傅聊天,他皱着眉头说:“这活干得真憋气,每天忙得脚不沾地,还出不了多少好货。

”我心里就想,这怎么行呢?生产流程设计,第一步就是要像个侦探一样去了解整个生产的全貌。

从原材料的进厂开始,我就跟着原材料,看它们是如何被搬运、储存的。

这就好比追踪一个神秘访客的足迹。

我看到有些原材料随意堆放,工人找起来费劲得很。

我就问仓库管理员李姐:“李姐,这样找东西不是很浪费时间吗?”李姐无奈地叹口气说:“可不是嘛,每天都在这上面耗不少功夫。

”这时候我就知道,在生产流程设计里,原材料的管理流程必须要重新规划。

接下来是生产环节。

每一道工序就像一场接力赛中的交接棒。

我发现有些工序之间的衔接特别不顺畅。

就像跑步的选手们没有配合好,一个选手都快跑出去老远了,下一个选手还在系鞋带呢。

我把负责不同工序的工人们召集到一起。

小张是个年轻的小伙子,他有点不耐烦地说:“我们在自己的工序上都忙得不可开交了,哪有时间管前后的事儿。

”我就笑着跟他们说:“咱们这生产就像一个大乐队,如果各自为政,那奏出来的曲子能好听吗?”大家听了都若有所思。

然后就是设备的问题。

设备就像是战士手中的武器,如果武器不顺手,那战斗肯定打得艰难。

有些设备老旧,经常出故障。

维修师傅赵大哥整天忙得焦头烂额。

我跟赵大哥说:“赵大哥,这设备老这样可不行啊,就像人老生病,什么事儿都干不了。

”赵大哥深有同感地说:“我也想好好修,可有时候这设备就像个病入膏肓的老人,修好了这儿,那儿又坏了。

”这就提醒我,在生产流程设计里,设备的更新和维护流程得好好规划。

再说到质量检测环节。

质量检测就像是一道防火墙,防止不合格的产品流出。

生产工艺流程的设计步骤

生产工艺流程的设计步骤英文回答:Designing a process flow for production involves several steps. These steps help in identifying the most efficient and effective way to manufacture a product. Here are the key steps involved in designing a production process flow:1. Define the objectives: The first step is to clearly define the objectives of the production process. This includes determining the desired output, quality standards, and any specific requirements.For example, if the objective is to produce 1000 units of a product per day with a defect rate of less than 1%, the process flow should be designed to achieve these goals.2. Identify the tasks: Next, identify all the tasks required to complete the production process. This includesactivities such as material handling, assembly, testing,and packaging.For instance, in the production of a smartphone, the tasks may include sourcing components, assembling the phone, testing for functionality, and packaging it.3. Sequence the tasks: Once all the tasks areidentified, determine the order in which they should be performed. This sequencing is crucial to ensure smooth flow and minimize bottlenecks.For example, in a car manufacturing process, the sequencing could be: welding, painting, assembly, and final inspection.4. Allocate resources: Determine the resources required for each task, such as manpower, machinery, and materials. This step helps in estimating the overall cost and time required for production.For instance, if a task requires specialized equipmentor skilled labor, appropriate resources need to beallocated accordingly.5. Evaluate alternatives: Consider differentalternatives for performing each task and select the most efficient option. This may involve analyzing different production methods, equipment choices, or automation opportunities.For example, in the packaging task, options couldinclude manual packaging, semi-automated packaging, orfully automated packaging. The most cost-effective andtime-efficient option should be chosen.6. Test and optimize: Once the process flow is designed, it is important to test it in a controlled environment and make any necessary adjustments. This helps in identifying and resolving any potential issues or inefficiencies.For instance, a trial production run can be conductedto identify any bottlenecks or quality control issues. Based on the results, the process flow can be optimized forbetter performance.7. Document and communicate: Finally, document the finalized process flow and communicate it to all stakeholders involved in the production process. This ensures everyone is aware of their roles andresponsibilities and can follow the standardized procedures.For example, a detailed process flow diagram can be created and shared with the production team, suppliers, and quality control personnel.中文回答:生产工艺流程的设计涉及几个步骤。

生产技术设计流程

生产技术设计流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!生产技术设计流程:1. 确定项目需求1.1 收集并分析市场需求、客户要求和技术标准。

1.2 与项目团队讨论并明确项目的目标、范围和约束条件。

2. 制定设计方案2.1 设计初步方案,包括产品功能、结构、材料和工艺流程。

2.2 对设计方案进行技术可行性评估,确保满足项目需求。

2.3 根据评估结果调整设计方案,优化产品性能。

3. 绘制详细图纸3.1 使用CAD软件绘制产品详细图纸,包括零件图、装配图和工艺图。

3.2 对图纸进行校对和审核,确保准确性和完整性。

4. 制定工艺文件4.1 根据产品图纸,制定生产工艺流程、工艺参数和操作方法。

4.2 编写工艺卡片、作业指导书和检验标准等工艺文件。

5. 采购材料与设备5.1 根据设计方案和工艺要求,编制材料清单和设备需求。

5.2 进行供应商选择和材料采购,确保原材料质量。

6. 生产准备6.1 对生产设备进行调试和维护,确保设备正常运行。

6.2 对操作人员进行培训和指导,确保掌握操作技能。

7. 批量生产7.1 按照工艺文件和操作要求,进行批量生产。

7.2 对生产过程进行监控和控制,确保产品质量和交货期。

8. 质量检验8.1 对生产出的产品进行质量检验,确保符合设计要求和质量标准。

8.2 对不合格品进行标识、隔离和处理,防止流入市场。

9. 包装与发货9.1 对合格品进行包装,确保产品安全运输。

9.2 根据客户要求,安排发货和物流运输。

10. 售后服务10.1 提供产品使用说明和维护保养指南。

10.2 对客户反馈进行收集和处理,持续改进产品和服务质量。

生产流程设计与改善

生产流程设计与改善作为一种重要的企业管理方法,生产流程设计与改善一直是企业发展的关键环节之一。

随着市场和技术的发展,以及消费者需求的变化,企业需要不断地对生产流程进行调整和优化,以保持竞争优势,提高生产效率。

1. 生产流程设计生产流程设计是为了满足产品和服务设计的生产而进行的过程。

其目的是确定生产流程、工作站点和生产设备,以生产高质量、高效率、低成本的产品和服务。

生产流程设计需要考虑各种因素,诸如产品质量要求、生产效率要求、技术要求、人员安全要求等等,这些因素共同作用,影响着生产流程设计的最佳取舍。

在生产流程设计过程中,需要根据产品特性和市场需求,确定工作站点、设备和设施的位置。

同时还需要考虑人员的流动和作业路线等因素,以确保生产流程的顺畅。

设计人员应该很好地了解机器、工具和设备的特性,以决定它们在生产线上的位置、数量和时间序列。

公司还应该考虑到核心业务流程(如供应链和生产流程)的优化。

公司应该采取符合最佳实践的流程,以确保流程的可预测性和稳定性。

2.生产流程改善生产流程改善是指通过对生产流程进行全面分析和优化,以提高生产效率、降低成本、提供更高质量的产品和服务。

通常,企业需要按顺序进行生产流程改善的各个阶段。

企业需要全面分析现有的生产流程,以确定哪些因素是不必要的或不利于实现企业目标的。

基于分析结果,识别和设计新的生产流程,并根据需要改变工作站点、设备和设施的位置,以及调整人员流动和作业路线等流程。

企业在流程改善过程中需要注意以下几点:(1)重视数据:数据是改善流程的重要基础。

企业需要收集、分析和评估数据,以便更好地根据数据进行及时分析。

(2)建立清晰的目标:企业必须明确自己的目标,并将其传达给所有参与改善流程的人员。

(3)创建跨职能流程团队:企业需要聘请跨职能性团队,以便更好地分析并解决流程问题。

(4)提高员工技能:员工是生产流程中的重要一环。

通过培训和提高员工技能,使其更好地参与流程改善,更好地理解并应用新流程。

生产流程介绍及设计工艺简析

生产流程介绍及设计工艺简析1. 引言生产流程是指产品从原材料采购到成品制造的全过程。

设计工艺则是生产流程中的一部分,它涉及产品的设计、工艺的制定以及设备的选择等。

本文将介绍生产流程和设计工艺,并对设计工艺进行简析。

2. 生产流程介绍生产流程包括原料采购、生产计划制定、加工制造、质检和包装等环节。

2.1 原料采购原料采购是生产流程的第一步,其目的是获得优质的原材料用于产品制造。

在原料采购环节,需要进行供应商选择、合同签订、质量考核等工作,以确保原料的稳定供应和质量。

2.2 生产计划制定生产计划制定是根据市场需求和产品特性确定生产数量、生产时间和生产工艺等要素的过程。

在制定生产计划时,需要考虑生产线的产能、员工的技术水平以及设备的可用性等因素。

2.3 加工制造加工制造是生产流程的核心环节,它包括产品生产、装配和调试等过程。

在加工制造过程中,需要按照设计工艺要求进行生产,并保证产品的质量和效率。

2.4 质检质检是生产流程中的重要环节,它用于检测和验证产品的质量。

质检包括原材料检验、生产过程监控和成品检测等内容,以确保产品符合标准和客户要求。

2.5 包装包装是生产流程的最后一步,它用于保护产品并满足市场需求。

包装包括产品包装设计、包装材料选择和包装过程控制等活动,以确保产品在运输和存储过程中不受损坏。

3. 设计工艺简析设计工艺是根据产品的特性和生产要求制定的生产流程和工艺规范。

设计工艺决定了生产过程中所需的设备、材料和操作方法等。

3.1 设计工艺的要素设计工艺包括以下要素: - 工艺路线:确定产品生产的流程和顺序。

- 设备选择:选择适合工艺要求的设备和工具。

- 材料需求:确定生产所需的原材料种类和数量。

- 操作方法:确定操作工序和操作工艺。

- 质量控制:确定产品的质量检测和控制方法。

3.2 设计工艺的优化设计工艺的优化可以提高生产效率、降低成本和提升产品质量。

在设计工艺中,可以采用以下方法进行优化: - 合理安排工序和工艺,减少生产环节和工序之间的等待时间,提高生产效率。

自动化生产流程设计

自动化生产流程设计一、引言随着科技的不断进步和工业化的发展,自动化生产成为现代企业追求高效生产和降低成本的重要手段。

自动化生产流程设计是指通过应用计算机、机器人和传感技术等现代化手段,对生产流程进行规划和优化,实现生产过程的自动化、智能化和高效化。

本文将围绕自动化生产流程设计的相关要素展开论述。

二、生产流程分析在进行自动化生产流程设计之前,首先需要对生产流程进行全面的分析。

这包括从原材料采购、生产加工、质量控制到产品包装等各个环节的细致观察和调查。

通过对每个环节的数据采集和分析,可以全面了解现有生产流程所存在的问题和瓶颈,为后续的流程设计提供依据。

三、自动化设备选择在进行自动化生产流程设计时,需要根据企业的生产规模和产品特点选择合适的自动化设备。

自动化设备包括传感器、机器人、PLC控制系统等。

选择自动化设备时需要考虑设备的性能、可靠性、维护成本以及与现有设备的兼容性等因素。

同时,还需要考虑设备的智能化程度和可编程性,以便根据生产需求进行灵活的调整和优化。

四、流程规划与优化基于对生产流程的全面分析和自动化设备的选择,可以进行流程规划与优化。

首先,需要明确每个生产环节的工作内容和工艺要求,并确定各个环节之间的任务依赖关系。

其次,可以借助计算机辅助设计软件对流程进行仿真模拟,以评估和优化生产线的运行效率和资源利用率。

通过引入自动化设备,可以实现生产过程的自动化控制和灵活调度,提高生产效率和产品质量。

五、质量控制与监测自动化生产流程设计还需要考虑质量控制与监测的问题。

通过在生产线上设置传感器和监测设备,可以实时采集和监测生产过程中的关键参数,如温度、压力、速度等。

通过与控制系统的联动,可以实现对生产参数的实时调整和控制,确保产品质量的稳定和一致性。

同时,还可以通过数据分析和统计,对生产过程进行优化和改进,以提高产品的可靠性和竞争力。

六、安全与环保考虑在自动化生产流程设计中,安全与环保考虑是不可忽视的因素。

异丙醇生产工艺流程设计

异丙醇生产工艺流程设计

异丙醇的生产工艺流程设计如下:

1.准备原材料和设备:包括丙醇和脱盐水等原材料,以及反

应釜、冷却器、加热器、搅拌器等设备。

2.将反应釜中的丙醇和脱盐水按照一定比例加入,加热至反

应温度。

在加热的过程中,需要不断搅拌,以保证反应均

匀。

当反应温度达到一定程度后,异丙醇开始生成。

3.将反应釜中的温度控制在一定范围内,以保证反应的顺利

进行。

当反应结束后,需要将反应釜中的异丙醇进行分离

和提纯。

4.分离可以采用蒸馏的方法,将异丙醇从反应釜中分离出来。

提纯则可以釆用吸附剂或者分子筛等方法进行。

5.将提纯后的异丙醇进行包装和储存。

在储存的过程中,需

要注意避光直射和高温环境,以保证异丙醇的质量和稳定

性。

如何设计出高效的生产流程

如何设计出高效的生产流程在当今经济发展的时代,生产流程的设计是每个企业管理者必须关注的问题。

一个高效的生产流程有助于提高生产效率,降低生产成本,满足客户需求,提升企业竞争力。

本文将从生产流程设计的角度,探讨如何设计出高效的生产流程。

一、确定产品生产流程企业的生产流程应该从产品生产流程开始设计。

所谓产品生产流程,是指从原材料采购到成品销售的整个流程。

在确定产品生产流程时,可以采用以下几个步骤:1.分析产品特点:产品的特点将决定生产流程中的加工工艺、设备和人员需求。

2.制订生产计划:制订生产计划将帮助企业掌握生产流程中的每个环节,明确每个工作人员的工作内容和责任。

3.确定生产流程:确定每个工序和流程的主要内容、质量标准以及流程之间的协作关系,确保每个阶段无差错完成。

通过上述步骤,企业可以明确生产流程,精确制作计划,有效提高生产效率。

二、优化工作流程在设计生产流程时,企业还需要考虑如何优化工作流程。

所谓工作流程,是指在整个生产过程中涉及到的各个环节和步骤。

优化工作流程需要注意以下几个方面:1.减少非必要的环节和步骤:生产中存在一些非必要的环节和步骤,需要及时剔除。

2.加强各个环节之间的协调:不同的环节之间要形成无缝的衔接,确保工作的顺畅和高效。

3.引入先进的工艺和技术:随着科技的发展,一些先进的工艺和技术可以为企业带来更高的效率和生产效果。

通过以上三个方面的优化,企业可以建立一个高效的工作流程,进一步提高生产效率。

三、合理管理生产资源生产流程的设计还需要关注如何合理管理生产资源。

生产资源包括工人、设备、原材料等一系列资源。

合理管理生产资源需要注意以下几个方面:1.严格管理设备:设备管理是重中之重,应采取科学、规范的管理方式,确保设备正常运行,产出高品质产品。

2.科学安排生产计划:生产计划是管理生产资源的一个重要措施,要枢纽整个流程,优化生产资源的配置。

3.提高员工素质:员工是生产的核心动力,必须注重员工培训,提升员工技能和工作质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

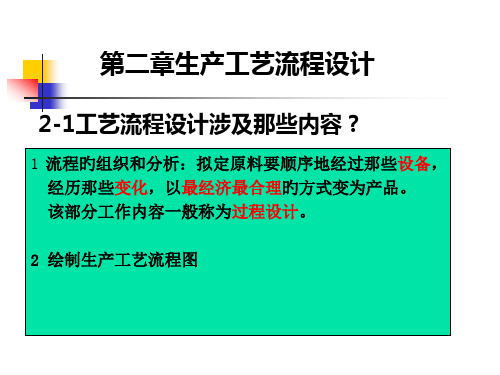

本章提要

基本要求 ➢ 描述生产过程规划和设计的主要内容; ➢ 描述生产过程的分类,解释各种生产类型的特点; ➢ 解释生产系统定位的含义; ➢ 描述生产技术选择的内容和实质; ➢ 解释自制或外购决策的含义; ➢ 解释装配流程图和生产过程流程图在生产过程规划设计中的作

用。 重点难点 ➢ 各生产类型的特点; ➢ 生产组织形式的优缺点; ➢ 生产系统的目标体系; ➢ 生产系统定位。

缺点:

(1)要经常进行工艺路线选择和进度安排; (2)工件运输路线长,运输效率低,量大,费用高; (3)设备利用率低; (4)在制品占用量大,生产周期长; (5)对每一产品或顾客需要特别注意,而产量低,导致单位产品费

用高;

(6)会计、库存、采购等复杂; (7)运作管理复杂(计划、质量、核算)。

三、定位布置

第一节 生产类型

一、生产系统的类型 1、按标准化程度划分

1)标准化生产:指产品或服务高度一致。如:汽车、电视机、计算 机、报纸、汽车清洗、电视广播、航空服务等。

2)定制型生产:指标准化程度很低,根据用户的订货要求组织生产。 如:眼镜、定做的衣服、窗户玻璃、出租车驾驶、 外科手术等。

这种划分方式还可按照用户的需求特性叫做: 1)存货式生产; 2)订货式生产; 订货式生产又可分为:按订单装配(ATO)

选定所需钢线材料→粗抽→热处理→酸洗磷化→精抽→ 成型(打头、搓牙)→热处理→表面处理(电镀或磷化) →成品

4、新的生产类型-大批量定制

大批量定制是目前公认的下一代生产模式,它比定制生产、大批量生产具

有更多的优势,如在保持生产成本的情况下能够更快地满足客户的个性化

要求,因此能够获得更高的利润和客户满意度。

自己需要的东西

• 分散的求

• 稳定的需求

•分散的求

• 不同的小市场

• 巨大、统一的市场 • 不同的小市场

主要特征

• 高成本、不稳定的质量,• 低成本、稳定的质量、•低成本、高质量、定制

定制的商品服务

标准产品和服务

的产品和服务

• 长的产品开发周期 •长的产品开发周期 • 短的产品开发周期

• 短的产品生命周期 • 长的产品生产周期 • 短的产品生命周期

8.2 BPR的效果(2)

从“面向职能”的管理转向“面向流程”的管理, 坚持 组织服从流程,流程适应“3C”(顾客、竞争、变化)。 将业务的审核与决策点定位于业务流程执行的地方,缩 短信息沟通的渠道和时间,从而提高对客户和市场的反 应速度。它要求企业间的各个部门真实反映该流程所经 过该部的实际数据。这就要求企业的有关成员诚实地参 与此项工作,并从全公司的角度去考虑问题,而不是本 部门的局部利益。

8.2 BPR的效果(3)

从“科层制”转向扁平化的组织,某些管理岗位和部门 的作用与权力融入计算机程序。其主要方式体现在横向 集成活动,纵向压缩组织,使组织扁平化,权力下放, 授权员工自行作出决定,推行并行工程。某些管理者的 作用看上去会突然间消失,而变成一种固定的计算机程 序。实际是部分的管理活动在流程的设计时,已溶入了 计算机件中,使管理变得透明了。

中长期生产任务,对生产能力的需求 订货批量的大小、订货时机,重点管理的物料 何时、何部门需要何种原材料、零件或产品 最优作业顺序及时间安排,负荷测定、生产设备 影响项目周期的关键因素,目标制定及管理,资源管理 原材料及外购件的采购、供应商管理、仓储、运输保管 建立质量保证体系,质量管理标准的建立与实施

长期和短期的考虑

短期 长期 能力>需求

能力=需求

能力>需求 Ⅰ Ⅳ

能力<需求

Ⅶ

能力=需求

Ⅱ Ⅴ Ⅷ

能力<需求

Ⅲ Ⅵ Ⅸ

以上各种情况应采取什么决策?

三、生产系统定位

1、两种典型方式:

策略

产品设计类型 生产组织类型

纯策略Ⅰ 客户产品 纯策略Ⅱ 标准产品

工艺原则 对象原则

库存类型 生产流程类型

订单生产 单件小批生产 存货生产 大量大批生产

第二节 生产组织形式

开始 原料或顾客

工作区1

工作流程 工作区2

工作区3

结束

制成品 工作区4

材料和/或人工 材料和/或人工 材料和/或人工 材料和/或人工

一、对象原则 二、工艺原则 三、模块式(成组生产单元)

一、对象原则布置

产品原则。

按对象(产品或服务)的技术加工要求进行布置设计。也就是按 加工顺序进行布置。最典型的是流水线,适用于大量生产。

第六节 自制或外购决策

对装配流程图上显示的各种零部件做出自制或外购的决 策。 涉及的概念:

专业化协作程度 纵向集成度 虚拟企业(动态联盟、敏捷制造)

自制或外购(外包)决策是影响企业竞争力和生产 率的重要决策之一。

自制或外购决策应考虑的因素:

成本——外购是否更便宜? 资金——是否有足够的资金扩充生产能力? 技术——有生产这种零件的技术能力吗? 质量——供应商提供零件的质量能否保证? 时间——供应商能及时保证供应吗? 竞争——供应商是否能成为直接竞争对手? 等等。

生产运作管理的内容

决策内容

生产系统设计 产品和服务 流程选择 能力需求 系统设施布置 工作设计 厂址选择 生产系统运行 总体生产规划 库存管理 物料需求计划 作业计划 项目管理 物料管理 质量控制

要解决定基本问题

改进和提高产品质量及服务水平的途径 企业应采取的生产流程 中、长期生产能力需要量,最优地满足能力要求的方案。 部门、设备、生产流程及仓储的最佳配置 调动员工积极性的最佳方法,提高生产率的措施 工厂、仓库、分销中心或商店的选点布局

成长

高标准化产品 产量很大 对象原则 存货生产 大量生产

成熟

衰退

二、产品生命周期阶段的过渡

产品生命周期的不同阶段有不同的生产类型,不同的生 产类型导致不同的生产流程和车间布置。 生产系统规划应该按那个阶段来设计呢?这是个风险决 策问题。 即使是按某一个阶段来设计,仍需要考虑其过渡问题。

小步跟踪方案 大步跟踪方案

加工对象不动,工人、物料、设备四处移动。 适用于:大型建设项目、大型产品。

四、 混合布置

上述三种布置的混合应用。

五、成组技术与单元布置

成组技术 将零件按照设计特征和制造特征进行分类成组,按

照零件组(族)进行设计和制造。 零件的分类方法:

(1)目视法; (2)设计与生产资料审查(编码法); (3)生产流程分析法。

11按键 12键盘面板 13键盘底座

07显示器屏 08显示器底座 09芯片 10电路板

03面板 04TR-4 02垫板 01底座 05TR-5 06Cap-6

SA 电源 SA 键盘

SA 显示器 SA 面板

A-1 垫板安装

计算器装配流程图

A-2 面板安装 I-1 电路检验 A-3 显示器安装 I-2 显示器检验 A-4 键盘安装 I-3 电路检验 A-5 电源安装 I-4 功能检验 A-6 包装

优点:

(1)产量高; (2)可采用专用设备,效率高,单位费用低; (3)劳动专门化,培训时间和费用少; (4)物料运输距离短,运输费用低; (5)工人和设备利用率高; (6)工艺路线和进度安排在设计时就确定了,运转过程

中无需再考虑; (7)会计、采购、库存控制都相当程序化; (8)运作管理简单(计划、质量、核算等)。

按订单加工(MTO) 按订单设计(ETO)

16个前进档(全同步器),2个倒档,空气换档助力系 统

2、按产品的工艺特点划分:

1)流程式生产(连续型生产) 2)加工装配式生产(离散型生产) 3)凝固式生产

3、按产品的产量和稳定程度划分:

1)项目式生产 2)单件生产 3)成批生产 4)大量生产 5)连续式生产

8.1 BPR的主要原则

以顾客为中心 企业的业务以“流程”为中心 流程改进后具有显效性

8.2 BPR的效果(1)

从“自我为中心”转向以“客户为中心”,满足用户需求为 经营管理的决策准则,开发和满足客户需求为导向配置公司 资源。 从“部门最优”转向“整体最优”,转变分工过细造成的条 块分割,以业务为主进行重组,放弃自我,着眼于流程全局 和核心业务最优,形成供应链的一体化管理。

缺点:

(1)分工过细,作业重复单调; (2)技术低的工人可能对维持设备或产出质量缺乏兴趣; (3)对产品、工艺变化的适应性差; (4)个别设备故障或工人缺勤率高,对整个生产系统影

响极大; (5)预防性维修、迅速修理和备件库存都是必不可少的; (6)与个人产量相联的激励计划不可行。

U型布置

进

出

(1)有利于工人或车辆的往返运输; (2)有利于工人的交流和协同工作; (3)有利于多机看管; (4)入口、出口在同一地点,便于物料运输,同时可由

2、产品—生产过程矩阵

多

产品品种数

少

低 项目式生产

单件生产

?

生

产

的

成批生产

连

续

性

大规模定制

大量生产

高

连续式生产

品种-工艺矩阵

3、经济分析

金 额

销售收入线 利润

总成本线

变动成本

Q0 盈亏平衡点产量

固定成本 产量

年 成

单件生产 模块生产

本

自动线

10万

25万

不同方案的成本分析

年产量

第四节 生产技术选择

第七节 流程程序分析

流程程序分析是对生产制造过程进行详细分析的一种方 法。 流程程序图可以详细的记录生产过程中的操作、检验、 搬运、等待、贮存等状况,以便于进行更细致的分析。 目的是分析并选择合理的生产过程流程。

第八节 企业流程再造(BPR)

基本概念 业务流程:有组织的活动, 相互联系,为客户创造价值。 业务流程重组:是对企业的业务流程作根本性的思考和彻底 重建,其目的是“在成本,质量,服务和速度等方面取得显 著的改善,”使得企业能最大限度地适应以“顾客、竞争、 变化、为特征的现代企业经营环境。