SMT-钢网制作及检验标准1.doc

钢网张力标准

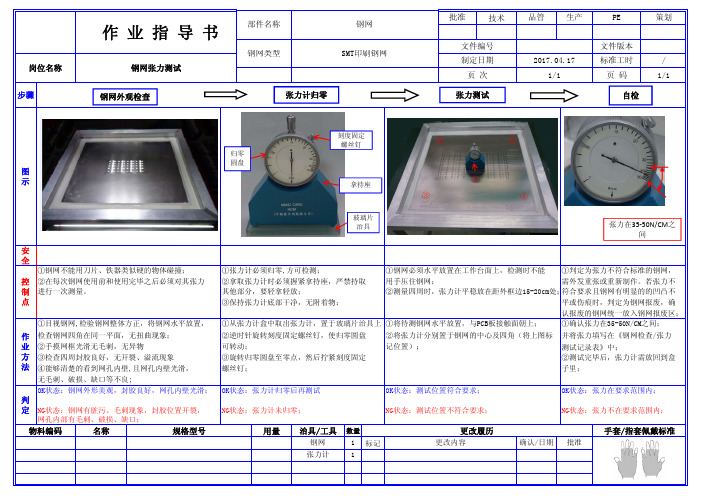

技术 作 业 指 导 书部件名称钢网批准品管生产PE 策划文件版本文件编号标准工时/页 码1/1步骤页 次1/1SMT印刷钢网2017.04.17岗位名称钢网张力测试制定日期钢网类型钢网外观检查张力计归零张力测试自检图刻度固定螺丝钉归零圆盘②⑤示玻璃片治拿持座①④③①钢网不能用刀片、铁器类似硬的物体碰撞;①张力计必须归零,方可检测;①钢网必须水平放置在工作台面上,检测时不能①判定为张力不符合标准的钢网,②拿取张力计时必须握紧拿持座严禁持取用手压住钢网需外发重张或重新制作若张力不安全治具张力在35‐50N/CM 之间②在每次钢网使用前和使用完毕之后必须对其张力②拿取张力计时必须握紧拿持座,严禁持取用手压住钢网;需外发重张或重新制作。

若张力不进行一次测量。

其他部分,要轻拿轻放;②测量四周时,张力计平稳放在距外框边15-20cm处;符合要求且钢网有明显的的凹凸不③保持张力计底部干净,无附着物;平或伤痕时,判定为钢网报废,确认报废的钢网统一放入钢网报废区;①目视钢网,检验钢网整体方正,将钢网水平放置,①从张力计盒中取出张力计,置于玻璃片治具上①将待测钢网水平放置,与PCB板接触面朝上;①确认张力在35-50N/CM之间;检查钢网四角在同一平面无扭曲现象;②逆时针旋转刻度固定螺丝钉使归零圆盘控制点作检查钢网四角在同平面,无扭曲现象; ②逆时针旋转刻度固定螺丝钉,使归零圆盘②将张力计分别置于钢网的中心及四角(将上图标并将张力填写在《钢网检查/张力②手摸网框光滑无毛刺,无异物可转动;记位置);测试记录表》中;③检查四周封胶良好,无开裂、溢流现象③旋转归零圆盘至零点,然后拧紧刻度固定②测试完毕后,张力计需放回到盒④能够清楚的看到网孔内壁,且网孔内壁光滑,螺丝钉;子里;无毛刺、破损、缺口等不良;业方法OK状态:钢网外形美观,封胶良好,网孔内壁光滑;OK状态:张力计归零后再测试OK状态:测试位置符合要求;OK状态:张力在要求范围内;NG状态:钢网有脏污、毛刺现象,封胶位置开裂,NG状态:张力计未归零;NG状态:测试位置不符合要求;NG状态:张力不在要求范围内;网孔内部有毛刺、破损、缺口;用量标记规格型号治具/工具数量判定名称更改履历手套/指套佩戴标准钢网1更改内容确认/日期批准物料编码张力计1。

钢网检验规范

3.3.11钢网张力

检验方法:用张力计检查钢钢四个角落及中心处的张力。

检验标准:新钢网张力值应大于40N/CM,旧钢网的张力值应不低于25 N/CM。

3.3.12 钢网清洁度

检验方法:目检。

验收标准:钢网印刷面、非印刷面清洁,无污物,毛刺等。

第A版

第0次修改

1.目的

为更好的对印刷质量的控制,规范钢网制作与验收,以提高产品质量。

2.范围

适用于杭州信华精机有限公司SMT标准钢网的检验方法及验收标准。

3. 内容

3.1钢网检验的内容

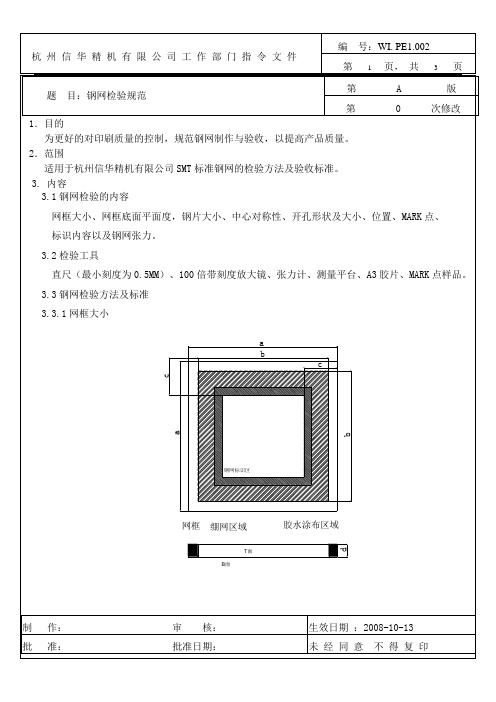

网框大小、网框底面平面度,钢片大小、中心对称性、开孔形状及大小、位置、MARK点、

标识内容以及钢网张力。

3.2检验工具

检验标准:间隙尺寸<1.5

3.3.3钢片大小

29”*29”钢网外形尺寸要求:

钢网类型

网框尺寸a

钢片尺寸b

胶水内侧到网框外侧的距离c

网框厚度d

可开口范围

标准钢网

736.0+0.0/-5.0

590.0±10.0

最大100

40.0±3.0

530.0*530.0

3.3.4中心对称性

检验方法:直尺测量

检验标准:PCB中心、钢片中,钢板外框中心三者必须重合,相差不能超过3MM,三者轴线角度偏差不能超过2°。

直尺(最小刻度为0.5MM)、100倍带刻度放大镜、张力计、测量平台、A3胶片、MARK点样品。

3.3钢网检验方法及标准

3.3.1网框大小

制作:审核:

生效日期:2008-10-13

批准:批准日期:

未经同意不得复印

3.3.2网框底部平面度

SMT钢网制作规范

SMT钢网制作规范1 目的xxxx。

2 适用范围xxxx。

3钢网开口设计规范3.1 开口锥度注:W1 为印刷面开口尺寸,W2 为非印刷面开口尺寸,T 为钢片厚度。

3.1.1 0.10mm 厚钢片:标准开口锥度: 0.005mm, 范围: 0.005~0.010mm 间;3.1.2 0.12mm 厚钢片:标准开口锥度: 0.008mm, 范围: 0.005~0.012mm 间;3.1.3 0.15mm 厚钢片:标准开口锥度: 0.01mm, 范围: 0.008~0.015mm 间;3.1.4 0.18mm 厚钢片:标准开口锥度: 0.012mm, 范围: 0.008~0.017mm 间;3.1.5 0.20mm 厚钢片及以上:标准开口锥度: 0.015mm, 范围: 0.01~0.02mm间;3.2 元器件开孔要求规范3.2.1 VLC6045:焊盘内切0.5MM,焊盘三分开孔,中间开孔宽度2.0MM,两边对称开孔,间距0.2MM;3.2.2 VLP8065:焊盘内切0.35MM,焊盘三分开孔,间距0.25MM;3.2.3 SLF-D12.5L7.5:焊盘三分开孔,中间开孔宽度2.5MM,两边对称开孔,间距0.3MM。

局部加厚钢网面,钢网厚度要求为0.12MM,加厚范围为焊盘周边增加0.8MM,焊盘三分开孔,中间开孔宽度2.5MM,两边对称开孔,间距0.3MM;3.2.4 TFBGA169-1418-0.5:开边直径0.3MM的方孔,白框内半弧形状的圆点也需要开孔;3.2.5 PDS4200H:大焊盘内切1.5MM外切0.2MM,左右两边外切0.4MM,中间开T字形,在0.7MM处下方中间保留1.5 MM。

引脚内切0.3MM,中心保留1MM;3.2.6 DPAK:焊盘内切2.0MM,剩余的开成六个方块,焊盘宽方向正中间开3MM宽,两边对等分,间距0.3MM,长方向在2.5MM处留0.3MM间距隔开,不需避孔;3.2.7 DPAK与SOT223:大焊盘内切2.0MM,剩余焊盘开成六个方块,焊盘宽方向正中间开4MM宽,两边对等分,间距0.3MM,长方向在2.5MM处留0.3MM间距隔开,不需避孔;3.2.8 测试点:距离轨道边小于5MM的测试点不开孔,其它圆形焊盘按面积的80%比例全部开钢网孔,避孔。

SMT 钢网制作及检验标准1

文件修订记录 Revision Record1.目的明确SMT钢网检验项目及标准,确保在生产过程中的品质稳定,延长钢网的使用寿命。

2.适用范围适用于本公司焊膏印刷钢网和和胶钢网的设计和制作。

3.职责3.1工艺工程中心:负责钢网的申购和制定检验标准。

3.2 研发一部、研发二部:负责提供产品PCB的GERBER文件。

3.3设备部:负责钢网的实际运用效果确认和钢网的登记保管。

3.4品控中心:负责钢网的尺寸验收并出具《钢网检测记录》。

4. 内容4.1 材料、制作方法、文件格式4.1.1网框材料钢网边框材料可选用空心铝框或实心铝框。

4.1.2钢片材料钢片材料优选不锈钢板。

4.1.3 张网用钢丝网钢丝网用材料为不锈钢钢丝,其目数应不低于100 目,其最小屈服张力应大于35N/cm²。

4.1.4 封胶在钢网的正面,在钢片与丝网结合部位及丝网与网框结合部位,必需用强度足够的胶水填充所用的胶水应不与清洗钢网用的清洗溶剂(工业酒精、二甲苯、丙酮等)起化学反应,并适合机器清洗要求。

4.1.5制作方法客户有要求的按客户要求执行,无要求按此指引进行。

4.1.6文件格式由研发一部、研发二部提供产品的GERBER文件,拼板方式为整板并标注尺寸范围。

4.1.7钢网Gerber确认钢网Gerber做好之后由工艺工程师确认过后,再发放和通知供应商制作。

4.2钢网外形及标识的要求4.2.1外形图4.2.2 PCB 位置要求一般情况下,PCB 中心、钢片中心、钢网外框中心需重合,三者中心距最大值不超过3.0mm;PCB、钢片、钢网外框的轴线在方向上应一致。

4.2.3 钢网标识内容及位置钢网标识应位于钢片T 面的右下角(如图一所示),其内容与格式(字体为标楷体,)如下: 第一行:前面为产品编号,中间为名称,后面为版本号第二行:钢网尺寸及厚度。

第三行:制造日期。

图一图二4.2.4钢网标签内容及位置钢网标签需贴于钢网网框边上中间位置,如图二所示,标签内容需有相应的PCB名称。

SMT钢网检验规范

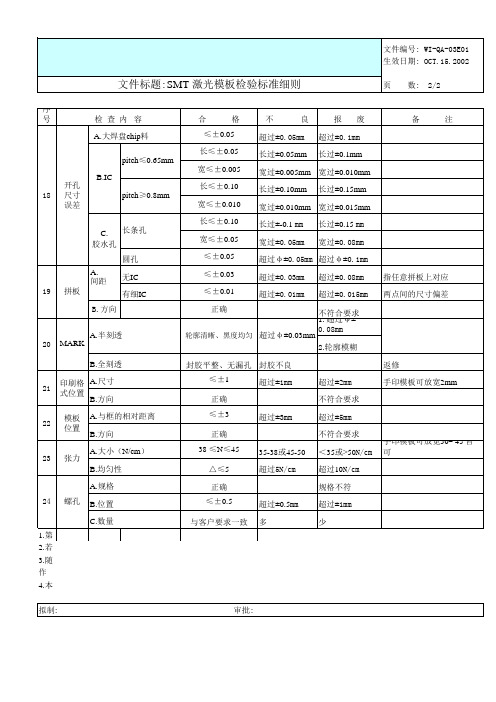

文件编号: WI-QA-03E01 生效日期: OCT.15.2002 页 数: 2/2

备

注

指任意拼板上对应 两点间的尺寸偏差

返修 手印模板可放宽2mm

手印模板可放宽30~ 45 皆可

审批:

文件标题:SMT 激光模板检验标准细则

序号 检 查 内 容 A.大焊盘chip料 pitch≤0.65mm 宽≤±0.005 18 开孔 尺寸 误差 B.IC 长≤±0.10 pitch≥0.8mm 宽≤±0.010 长≤±0.10 长条孔 C. 胶水孔 圆孔 A. 间距 B.方向 A.半刻透 20 MARK B.全刻透 21 印刷格 A.尺寸 式位置 B.方向 模板 位置 A.与框的相对距离 B.方向 A.大小(N/cm) B.均匀性 A.规格 24 螺孔 B.位置 C.数量 封胶平整、无漏孔 封胶不良 ≤±1 正确 ≤±3 正确 38 ≤N≤45 △≤5 正确 ≤±0.5 与客户要求一致 超过± 0.5mm 多 35-38或45-50 超过5N/cm 超过± 3mm 超过± 1mm 超过± 2mm 不符合要求 超过± 5mm 不符合要求 <35或>50N/cm 超过10N/cm 规格不符 超过± 1mm 少 无IC 有细IC 宽≤±0.05 ≤±0.05 ≤±0.03 ≤±0.01 正确

超过φ ± 0.05mm 超过φ ± 0.1mm 超过± 0.03mm 超过± 0.01mm 超过± 0.08mm 超过± 0.015mm 不符合要求 超过φ ± 0.03mm 1.超过φ ± 0.08mm 2.轮廓模糊

19

拼板

22

23

张力ቤተ መጻሕፍቲ ባይዱ

注: 1.第15、16、17三项是指数据处理后CAM文件和客户焊盘文件对比检查。 2.若客户要求高于我方标准,在我方条件允许的情况下,以客户要求为准; 3.随着生产的发展,某些标准如有新的增加或者修改,其增加或修改的部分 作为此标准的附件,对与其相关内容的检验将以此附件为准; 4.本判定细则的解释权,执行权及修改权在品管部. 拟制: 审批:

SMT钢网制作要求—范文

SMT钢网制作要求—范文一.网框选择使用与印刷机对应的相应规格型材的银白色铝框,常用网框有以下几种:1.大小:736×736mm,边框:宽40×厚40mm2.大小:580×580mm3.大小:370×470mm二.绷网先用细砂纸将钢片表面粗化处理并打磨钢片边缘,再进行绷网。

绷网用材料为不锈钢钢丝,使钢网与网框处于电导通状态,便于生产时板上静电的释放;钢网丝目数应不低于100目,其最小屈服张力应不低于45N。

绷网完成后,在钢网的正面,钢片与丝网结合部位及丝网与网框结合部位,必需用强度足够的胶水填充。

所用的胶水不应与清洗钢网用的清洗溶剂(工业酒精、二甲苯、丙酮等)起化学反应。

三.钢片为保证钢网有足够的张力和良好的平整度,所做钢片距外框内侧应保留有25mm 的距离。

建议根据不同的元件选择相应的钢片厚度,主要依据最小开孔和最小间距为考虑,详见下表或可根据公式进行计算得出:若焊盘尺寸L>5W 时,则依据宽厚比确定钢片的厚度:W/T≥1.5若焊盘呈正方形或圆形,则依据面积比确定钢片的厚度:L×W/[2T(L+W)]≥0.66元件对应钢片厚度表四.字符为方便公司与供应商沟通,应在钢片和网框上附上以下字符(特殊要求除外)(应该加上流扳方向以及上钢网方向)MODEL:(产品型号)P/C:(供应商制作型号)T:(钢片厚度)DATE:(生产日期)QA:检验员标识区:刻钢网厂家LOGO、要求字符等俯视图侧视图六.开孔方式说明:以下开孔方式仅包含常见典型零件,若碰到以下规范中未提及之焊盘类型,可参考元件焊盘外形类似之开孔设计方案制作。

6.1 锡膏制程中钢网开孔方式:此钢网开孔方式满足大部分产品达到最佳锡膏释放效果的要求,所有开孔方式试用于有铅制程,如有特殊要求应按要求制作。

a.CHIP 料元件封装为0402/0603/0805 元件开孔如下图(按焊盘100%开孔;0603 内距保持0.65):封装为0805 以上(不含0805)chip 元件开孔如下图(进行防锡珠设计):0402/0603/0805 元件开孔方式0805 以上元件开孔贴片磁芯电感焊盘如下,钢网开孔方式(进行外延设计):焊盘小于3mm×4mm 时,钢板开孔方式;(焊盘大于3mm×4mm 时,钢网开孔方式详见第8 条)二极管钢网开孔方式:(外扩0.1mm-0.2mm,内间距保持不变)钽电容按100%(外扩0.2mm,内间距保持不变)备注:大CHIP 料无法分类的内距保持不变,全部开1/3 梯形防锡珠(详细开孔方式见0805以上零件防锡珠开孔设计)。

SMT钢网检验规范

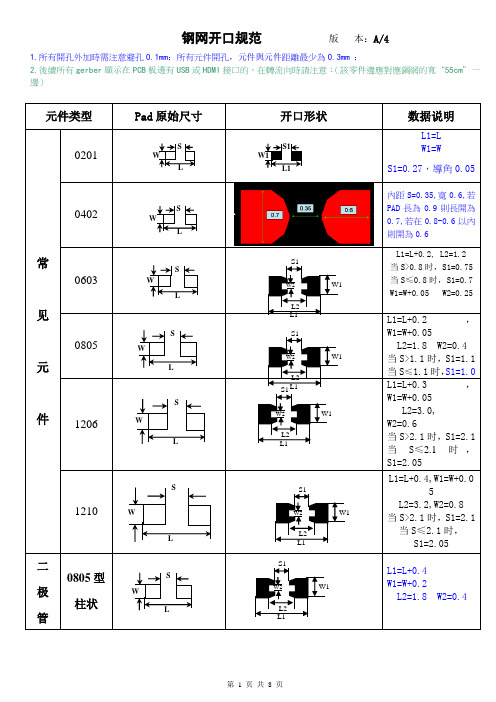

钢网开口规范版本:A/41.所有開孔外加時需注意避孔0.1mm;所有元件開孔,元件與元件距離最少為0.3mm ;2.後續所有gerber顯示在PCB板邊有USB或HDMI接口的,在轉流向時請注意:(該零件邊應對應鋼網的寬“55cm”一邊)元件类型Pad原始尺寸开口形状数据说明常见元件0201L1=LW1=WS1=0.27,導角0.05 0402內距S=0.35,寬0.6,若PAD長為0.9則長開為0.7,若在0.8-0.6以內則開為0.60603L1=L+0.2, L2=1.2当S>0.8时,S1=0.75当S≤0.8时,S1=0.7W1=W+0.05 W2=0.25 0805L1=L+0.2,W1=W+0.05L2=1.8 W2=0.4当S>1.1时,S1=1.1当S≤1.1时,S1=1.0 1206L1=L+0.3,W1=W+0.05L2=3.0,W2=0.6当S>2.1时,S1=2.1当S≤2.1时,S1=2.051210L1=L+0.4,W1=W+0.05L2=3.2,W2=0.8当S>2.1时,S1=2.1当S≤2.1时,S1=2.05二极管0805型柱状L1=L+0.4W1=W+0.2L2=1.8 W2=0.4 WLSW1L1S1WLSWLSWLSWLSWLSLSWW1L1L2S1W2W1L1L2S1W2W1L1L2S1W2W1L1L2S1W2W1L1L2S1W21206型柱状L1=L+0.4,W1=W+0.2 L2=3.0,W2=0.6S=S1元件类型Pad原始尺寸开口形状数据说明三极管小型L1=L,W1=W+0.1当S>1时,S1=S当S≤1时,S1=1中型L1=L,W1=W当S>1.2时,S1=S当S≤1.2时,S1=1.2 大型L1=LW1=W当S>1.4时,S1=S当S≤1.4时,S1=1.4筒装电容L1=L+0.6 W1=W+0.2 S1=S+0.2 L2=1/3A W2=2/3W保险丝L1=L+0.4 W1=W S1=S+0.2 L2=1/3A W2=2/3W钽质电容钽质电感L1=L+0.6W1=WS1=S+0.2L2=S+1/3A+0.6W2=1/8WL3=S+1/3AW3=1/3W LSWSLWS1L1W1SLWS1L1W1SLWS1L1W1SALWL1W1L2 S1W2L1L2L3S1W1 W3W2WLSAS1WW2L2L1W1WLS AW1L1L2S1W2排贴当P=0.4时,L1=L+0.15; 当P=0.5时,L1=L+0.2;当P=0.65/0.8时,L1=L+0.3 当P≥1.0时,L1=L+0.4;A1=A+0.2B1=B+0.4W1宽度参照ICS=0.3注:IC脚长度外加,两个PAD外三边加大元件类型Pad原始尺寸开口形状数据说明功率晶体小型L1=L+0.2W1=WS=1.5A=0.2注:PAD及HEAD顶部各外加0.2中型L1=L+0.4W1=W+0.4S1=3.5A1=A-0.5(每边减少0.25)B=0.3S=0.5注:①PAD外加0.2②HEAD顶部外加0.3大型L1=L+0.4W1=W+0.4S1=5.5A1=A-1.0(每边减少0.5)B=0.4, S=0.5注:①PAD外加0.2②HEAD顶部外加0.4排阻排阻(0.5P)1.當PAD內距為0.3-0.4內距開0.3,四個外腳外移0.06后寬開0.48,內腳寬開0.24,2.當PAD內距為0.5-0.6時,鋼網開內距開0.45其它與上述相同3.注意腳總加長為0.25LWBAWSLW1L1B1A1PSSL1AW1AWLALWBAS1SL1W1L1S1BSA1W1W所有耳機接口開口方式如右圖所示排阻(0.65P)L1=L+0.3W1=0.3当S>0.7时,S1=S-0.1 当S≤0.7时,S1=0.6元件类型Pad原始尺寸开口形状数据说明排阻排阻(0.65P)L1=LW2=0.3W3=0.8W1,S2=S3+0.05当S≤0.7时,S1=0.6;当S>0.7时,S1=S-0.1注:W1>W排阻(0.8P)L1=LW1=0.4当S>0.8时,S1=S-0.1当≤0.8时,S1=0.7排阻(0.8P)L1=LW3=0.8W1当S>0.8时,S1=S-0.1当S≤0.8时,S1=0.7S2=S3+0.05 ,W2=0.4注:W1>WIC类0.4PITCHL1=L+0.15,S1=S注:长度外加0.10內加0.05W1=0.185∮=∮1;要求拋光處理WSLWSLW1WSLWSLW1W1S1L1W2S1L1W3S3S2S1L1W1W2S1L1W3S3S2L1∮1W1L∮W0.5 PITCH当L>2时,L1=L当L≤2时,L1=L+0.25W1=0.23.對於QFN接地要求開鋼網開孔要占接地面積的50%-60%,(除架桥部分)IC类0.65PITCHSOPPAD,寬0.3,長1.25加寬,長度方向內加0.15,外加0.25,防少錫寬開0.35,長外加0.25,內加0.15大於0.8以上的IC內加0.15,外加0.25BGA 类0.5PITCH0.25-0.3圓形0.28方形導腳,外排外移0.05加至0.29BGA 类0.6PITCH0.28-0.380.32方形導腳,外排外移0.05加至0.35BGA 类0.65PITCH0.30-0.350.37方形導腳最外排外移0.05加至0.39BGA 类0.8PITCH0.4-0.5 0.48方形導腳BGA 类1.0PITCH0.4-0.6 0.55方形導腳LWL1W1BGA 类1.27PITCH0.5-0.80.80方形導腳HDMI 开法0.5PIT CHHDMI 引脚宽开0.23mm,长外加0.2mm ,固定脚开口时需内切到孔边缘(A 处需切掉不开),外加2.0mm (B=2.0)(注:深蓝色圆点为钻孔)紅膠类8腳以上IC0.5-0.8IC 類,特別注意要在元件的絲印層的邊緣加膠.使元件兩端被紅膠夾住紅膠类 0603類元件長1.7寬0.3,兩端加大至0.5紅膠类0805類元件長2.2寬0.35,兩端加大至0.6增加異形零件SD 卡座右圖放大a 圖片;1.a/b 两边固定脚向红色箭头方向扩一倍,向黄色箭头方向居中扩1.0;2.白色方框中的第2-9腳寬開1.2,長外加0.6;3.紅色圓圈的第1和11腳長開2.5mm ,寬向黃色箭頭方向外擴1.5mm ;备注:①阴影部分为开口部分。

SMT钢网制作规范

钢网开孔标准产品型号:XXXXXXX适用范围:生产工艺文件编号:XXX制作日期:修订日期:编制:审核:批准:总则:在本标准涉及的开口方式均视焊盘为规则,若出现焊盘不规则或与正常焊盘大小有较大出入时,应视具体情况而决定开口方式。

1.目的:统一钢网开孔标准,保证钢板开孔设计一致性,保证锡膏印刷品质;2.适用范围:适用于XXX公司SMT钢网开孔3.主要职责:3.1工艺工程师根据NPI部门提供的贴片资料,以及工艺工程师根据产品的特点提出钢网制作要求(设计方案);3.2工艺钢网制作人员负责填写《钢网和治具制作申请单》《钢网评估单》会签各部门然后才进行制作;3.3采购负责向供应商下《采购订单》和与供应商对账,协助付款事宜;3.4生产部门负责钢网的领取,使用,存放及存放前的清洗工作;3.5 品管品负责来料检验及钢网使用稽核;4.制作要求:4.1 提供 GERBER文件或PCB板(一般以GERBER为准),PCB进行参考(客户特殊说明除外) 如两者不符时与我司工程负责人确认;4.2 加工类型:激光+电抛光(化学蚀刻Chemically Etched、激光切割Laser-Cut、电铸加工Electroform)4.3 开口要求:CHIP按照客户规范及附件修改要求;4.4 测试点、话筒/振动马达、螺丝孔、单独焊盘、三角形防静电点等及SPK、MIC、RF、MOTOR、BT 等后焊组件: 不开孔(特殊客户要求除外);排线、天线馈点(ANT类的单个焊盘):文件和PCB板上都有时,需找客户确认!4.5 IC接地没有特别要求视为开孔;4.6 通孔没有特别要求视为不开孔;4.7焊盘过板孔要避开;4.8 MARK点:4.8.1 非印刷面半刻并用不溶于异丙醇的透明树脂封胶或半蚀刻加黑处理,Mark点选取原则为板边 2个,单板上最少4个(即板为4或6拼板时左右每块小板各开立2个),若 Gerber 中无 Mark点,工程需与客户确认 Mark点位置;对于激光制作的钢网,其MARK点采用表面烧结的方式制作MARK点的灰度应达到钢网厂商提供的样品的标准;4.8.2 Mark点选用1.0或1.5或2.0mm直径大小的小圆点;(注意:选用 Mark 点时不宜选用在3mm 范围内有另外同类型 Mark点的点);4.9 排版:拼板按照客户要求,连板按文件或PCB;4.10 PCB位置要求、钢片尺寸及网框(Frame):PCB中心、钢片中心、钢网外框中心需重合,三者中心距最大偏差值不超过3mm;PCB、钢片钢网外框的轴线在方向上应一致,任意两条轴线角度偏差不超过2度,如果是共享钢网,所须遵循的设计原则由设计者提供。

SMT钢网的制作及检验规范

4.3.4用鋼網与PCB板對照,檢查鋼板開口是否有漏開、多開、偏口等不良現象;

4.3.5進行現場試印,檢查錫膏或紅膠的脫網效果。

編製:

審核:

批准:

SMT鋼網制作及檢驗規范

文件編號

版本/次

1.1

頁次

1/2

分發部門

生效日期

1.目的:

確保SMT產品的品質。

2.范圍:

適合SMT內部所有鋼網制作。

3.輔助材料:

PCB、數据、圖紙、菲林。

4.執行辦法:

4.1印刷錫膏鋼網制作:

4.1.1鋼板開口方法及厚度要求參照表(單位mm)。

元件類型/IC腳距

焊盤寬度

焊盤長度

0.13~0.15

BGA /1.27

Ø0.80

Ø0.75

0.9200

0.12~0.15

BGA /1.00

Ø0.38

□0.35

□0.35

0.4370

0.4370

0.10~0.13

BGA /0.50

Ø0.30

□0.28

□0.28

0.3220

0.3220

0.075~0.12

說明:Ø代表圓形

□代表方形

4.1. 2CHIP元件防錫珠等特殊開口方案:

開口寬度

開口長度

開口寬度(無鉛)

開口長度(無鉛)

鋼板厚度

0402

0.5

0.65

0.45

0.6

0.5ቤተ መጻሕፍቲ ባይዱ50

0.6825

0.12~0.13

0603

0.85

1.00

0.90

1.05

SMT钢网厚度及开口标准

SMT钢网厚度及开口标准版本:ASMT钢网厚度及开口标准第 1 页共 6 页 0.0 引言在SMT装联工艺技术中,印刷站位是第一环节,也是极其重要的一个环节。

印刷质量的好坏会直接影响到SMT焊接直通率的高低,在实际生产过程中,我们发现60%—70%的焊接缺陷与印刷质量有关。

因此,有必要对印刷工艺的各个方面进行研究。

在影响印刷工艺参数的各个方面中,网板的设计又起着举足轻重的作用。

1.0 目的规范SMT车间的钢网厚度及开孔标准,保证锡膏、红胶有效的沉积在指定位置,为焊接提供有效的保证,从而提升整体的焊接质量水平。

2.0 适用范围用于制造部SMT车间钢网厚度及开孔标准工作指引。

3.0 工作指引3.1 制造工艺和成本的选用原则3.1.1根据生产订单性质决定钢网的制造工艺,一般情况下,研发部门首次打样或试制阶段的钢网,在印刷精度可以保证的前提下,可以采用化学蚀刻工艺(节省成本),但此种工艺已经严重落后,通常开孔的尺寸误差为1mil,且印刷容易堵塞钢网,已逐渐被淘汰(元件间距必须大于25 mil(0.635mm)以上)。

小批量和大批量生产用的钢网,优先采用激光切割+电抛光工艺,此种工艺加工精度高,开孔尺寸误差大约为0.3~0.5mil,定位精度小于0.12mil,且有良好的倒模效应,适用元件间距在20 mil(0.5mm)或以下,加工成本较适中,生产工艺已很成熟。

电铸成型工艺因为成本过高,通常用于细间距和超细间距元件的印刷。

3.1.2根据PCB板型的大小和印刷机型号,决定所开钢网尺寸的大小,PCB的长度X宽度超过250mmX200mm时,一般采用736mm×736mm(适用于DEK 265和MPM等机型),小于上述情况,而且无0.5以下的细间距引脚和0603以下CHIP的电路板,可以采用420mm×520mm 或 550mmX650mm(适用于半自动印刷机和手动印刷台)。

3.1.3 常用钢网的尺寸型号如下表:钢网尺寸(单位) 370×470mm 420X520mm 500X600mm 550X650mm 23”X23” 29”X29”松下/GKG DEK/MPM 适用机型手动手动/半自动手动/半自动半自动自动自动框架中空型材尺寸铝合金铝合金铝合金铝合金铝合金铝合金 (mm) 20X20 20X30 20X30 20X30 30X30 40X403.1.4绷网方式:采用红胶+铝胶带方式,在铝框与铝胶粘接处,须均匀刮上一层保护漆。

SMT钢网设计验收指导书

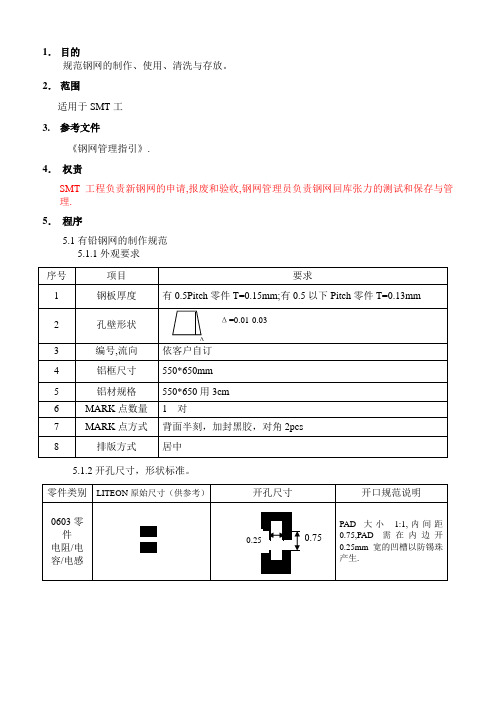

1.目的规范钢网的制作、使用、清洗与存放。

2.范围适用于SMT工3. 参考文件《钢网管理指引》.4.权责SMT工程负责新钢网的申请,报废和验收,钢网管理员负责钢网回库张力的测试和保存与管理.5.程序5.1有铅钢网的制作规范5.1.1外观要求5.1.2开孔尺寸,形状标准。

0.65pitchIC 各IC脚的PAD宽度0.28mm.,长1:10.5pitch QFP 各PAD宽开0.22开制,长1:11.27pitchQFP(PLCC)宽开0.7,长1:1开制BGA(1.0pitch) 开Φ0.6BGA(1.27pitch)开Φ0.8功率晶体两个小PAD1:1开,本体见左图备注:1.所有IC边脚有加大的则大。

锁键固定引脚,按PCB、PAD四周外扩0.25mm,三只引脚按1:0.85,避开通孔焊盘4*4开关按PCB、PAD四周外扩0.25mm1/8不开1/3不开卡座按PCB、PAD四周外扩0.25mm,第2Pin、3 Pin外扩0.35mm收音模块按PCB、PAD 1:1长外加10%USB 固定引脚按PCB、PAD 四周外扩0.25mm,引脚按PCB、PAD 1:1,长外加15%耳插头按PCB、PAD 1:1.5,但应避口通孔、焊盘钽电容按PCB、PAD 1:1 线图电感按PCB、PAD 1:1.2大小组件共享焊盘大焊盘按PCB、PAD 1:1,小焊盘按PCB、PAD 1:1EVQP 按PCB、PAD 1:1.25 排插宽1:0.95,长1:1.25 晶振按PCB、PAD 1:1.2插针按孔径开四方形LCD、排线焊盘按PCB、PAD 1:0.9USB 大USB在PCBA后焊时,脚焊盘开0.4mm5.2.1外观要求序号项目要求1 钢板厚度有0.5Pitch零件T=0.13mm;有0.5以上Pitch零件T=0.15mm2 孔壁形状3 蚀刻编号,流向依客户自订4 铝框尺寸550*650mm5 铝材规格550*650用3cm6 MARK点数量 1 对7 MARK点方式背面半刻,加封黑胶,对角2pcs8 排版方式居中9 流向标示箭头标示基板流向5.2.2开孔尺寸,形状标准零件类别LITEON原始尺寸(供参考)开孔尺寸开口规范说明0603零件电阻/电容/电感PAD长各外加0.05(红色部分),内间距0.75,PAD需在内边开0.25mm宽的凹槽以防锡珠产生.0.4mmΔΔ=0.01-0.030.750.251.27pitch QFP(PLCC)宽开0.7,长1:1开制BGA(1.0pitch)开Φ0.55BGA (1.27pitc h)开Φ0.75功率晶体两个小PAD1:1开,本体见左图备注:1.所有IC 边脚有加大的则大。

SMT钢网厚度及开口标准

SMT钢网厚度及开口标准版本:ASMT钢网厚度及开口标准第 1 页共 6 页 0.0 引言在SMT装联工艺技术中,印刷站位是第一环节,也是极其重要的一个环节。

印刷质量的好坏会直接影响到SMT焊接直通率的高低,在实际生产过程中,我们发现60%—70%的焊接缺陷与印刷质量有关。

因此,有必要对印刷工艺的各个方面进行研究。

在影响印刷工艺参数的各个方面中,网板的设计又起着举足轻重的作用。

1.0 目的规范SMT车间的钢网厚度及开孔标准,保证锡膏、红胶有效的沉积在指定位置,为焊接提供有效的保证,从而提升整体的焊接质量水平。

2.0 适用范围用于制造部SMT车间钢网厚度及开孔标准工作指引。

3.0 工作指引3.1 制造工艺和成本的选用原则3.1.1根据生产订单性质决定钢网的制造工艺,一般情况下,研发部门首次打样或试制阶段的钢网,在印刷精度可以保证的前提下,可以采用化学蚀刻工艺(节省成本),但此种工艺已经严重落后,通常开孔的尺寸误差为1mil,且印刷容易堵塞钢网,已逐渐被淘汰(元件间距必须大于25 mil(0.635mm)以上)。

小批量和大批量生产用的钢网,优先采用激光切割+电抛光工艺,此种工艺加工精度高,开孔尺寸误差大约为0.3~0.5mil,定位精度小于0.12mil,且有良好的倒模效应,适用元件间距在20 mil(0.5mm)或以下,加工成本较适中,生产工艺已很成熟。

电铸成型工艺因为成本过高,通常用于细间距和超细间距元件的印刷。

3.1.2根据PCB板型的大小和印刷机型号,决定所开钢网尺寸的大小,PCB的长度X宽度超过250mmX200mm时,一般采用736mm×736mm(适用于DEK 265和MPM等机型),小于上述情况,而且无0.5以下的细间距引脚和0603以下CHIP的电路板,可以采用420mm×520mm 或 550mmX650mm(适用于半自动印刷机和手动印刷台)。

3.1.3 常用钢网的尺寸型号如下表:钢网尺寸(单位) 370×470mm 420X520mm 500X600mm 550X650mm 23”X23” 29”X29”松下/GKG DEK/MPM 适用机型手动手动/半自动手动/半自动半自动自动自动框架中空型材尺寸铝合金铝合金铝合金铝合金铝合金铝合金 (mm) 20X20 20X30 20X30 20X30 30X30 40X403.1.4绷网方式:采用红胶+铝胶带方式,在铝框与铝胶粘接处,须均匀刮上一层保护漆。

SMT钢网制作规范 全面的

苏州工业园区卓达电子有限公司SMT钢网技术汇编ZD0003SMT模板制作制作过程前述在表面贴装装配的回流焊接中,锡膏用于表面贴装元件的引脚或端子与焊盘之间的连接。

有许多变量,如锡膏、丝印机、锡膏应用方法和印刷工艺过程。

在印刷锡膏的过程中,基板放在工作台上,机械地或真空夹紧定位,用定位销或视觉来对准。

在手工或半自动印刷机中,锡膏是手工地放在模板上,这时印刷刮刀(Squeegee)处于模板的另一端。

在自动印刷机中,锡膏是自动分配套工程。

在印刷过程中,印刷刮刀向下压在模板上,使模板底面接触到电路板顶面。

当刮刀走过所开孔的整个图形区域长度时,锡膏通过模板上的开孔印刷到焊盘上。

模板印刷过程为接触(On-Contact)印刷。

刮刀的磨损、压力和硬度决定印刷质量,应该仔细监测。

刮刀边缘应该锋利和直线。

刮刀压力低造成遗漏和粗糙的边缘,而刮刀压力高或很软的刮板将引起斑点状的(Smeared)印刷,甚至可能损坏刮刀和模板。

过高的压力也倾向于从宽的开孔中挖出锡膏,引起焊锡圆角不够。

常见有两种刮刀类型:橡胶或聚氨酯(Polyurethane)刮刀和金属刮刀。

当使用橡胶刮刀时,使用橡胶硬度计(Udometer)为:70°—90°硬度的刮刀。

当使用过高的压力时,将会导致渗入到模板底部的锡膏造成锡桥,故要求频繁的底部抹擦,增大了工作量。

为了防止底部渗透,焊盘开口在印刷时必须提供密封(Casketing)作用。

这也取决于模板开孔壁的粗糙度。

随着更密间距元件的使用,金属刮刀的用量在增加。

它们由不锈钢或黄铜制作,具有平的刀片形状,使用的印刷角度为60°—65°。

一些刮刀涂有润滑材料,因为使用较小的角度因此不需要锋利。

它们比橡胶刮板成本要贵得多,并可能引起模板磨损。

使用不同的刮刀类型在使用标准元件的密脚元件的印刷电路装配(PCA)中是有区分的。

锡膏量的要求对每一种元件有很大的不同。

密间距元件要求比标准表面贴装元件少得多的焊锡量。

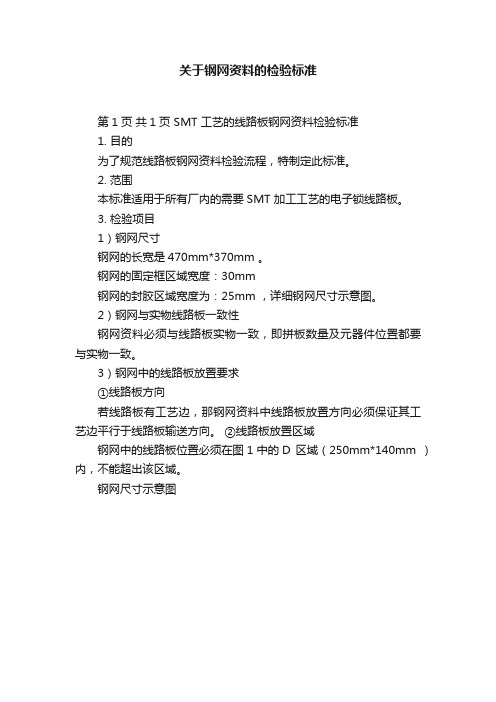

关于钢网资料的检验标准

关于钢网资料的检验标准

第1页共1页 SMT 工艺的线路板钢网资料检验标准

1. 目的

为了规范线路板钢网资料检验流程,特制定此标准。

2. 范围

本标准适用于所有厂内的需要SMT 加工工艺的电子锁线路板。

3. 检验项目

1)钢网尺寸

钢网的长宽是470mm*370mm 。

钢网的固定框区域宽度:30mm

钢网的封胶区域宽度为:25mm ,详细钢网尺寸示意图。

2)钢网与实物线路板一致性

钢网资料必须与线路板实物一致,即拼板数量及元器件位置都要与实物一致。

3)钢网中的线路板放置要求

①线路板方向

若线路板有工艺边,那钢网资料中线路板放置方向必须保证其工艺边平行于线路板输送方向。

②线路板放置区域

钢网中的线路板位置必须在图1中的D 区域(250mm*140mm )内,不能超出该区域。

钢网尺寸示意图。

SMT钢网设计制作规范佳韵

一,目的:规范钢网设计制作要求,确保产品印刷品质.

二,范围:SMT工艺工程师/SMT工程师/SMT工艺技术员.

三,职责:

1.工艺工程师:制订SMT钢网设计制作及验收规范

2.SMT工艺工程师/SMT工程师/SMT工艺技术员依据SMT钢网设计制作及验收规范SMT钢网

设计制作及验收规实施执行,确保钢网设计制作规范及模板印刷品质.

四,内容:

1.按钢网制作原理分为蚀刻,激光,电铸三种方案.

2.钢网厚度:

2.1锡膏制程:最小元件为0402或0.40PITCH元件时以0.12mm厚度为准

2.2红胶钢网制程:最小元件为0603及以上钢网厚度以0.18mm为准。

2.3红胶制程铜网制程:以2.5mm厚度为准。

2.4制作斜对角标准下半刻MARK点.

3.开孔尺寸:

3.1按制程类别有分为锡膏和红胶两种方案.

2,红胶钢网/铜网开口规范:

CHIP C、R、L、D、F等零件都以元件中间的间距3分之一开条形状,两端的弧形半径以焊盘边为准,圆弧大小是间隔的2/1,钢网厚度0.18mm,红胶1206物料开口内距开0.40mm,红胶0805物料开口内具开0.30mm,红胶0603物料开口内具开0.28mm,

具体外形见下图:。

SMT检验标准

目的为了提升SMT内产品焊接的品质,本文件规定了SMT内相关元件的焊接标准,使员工操作时有依据可寻,减少误判、错判.范围本标准适用SMT车间所有焊接后的产品.定义无责任工艺部负责对本文件进行编制、修订等操作;负责依据本标准对设备相关检验标准进行设定;负责对操作员和品质人员无法进行判断的可疑品进行复判,并将结果告诉相关人员; 制造部负责根据本标准对相关可疑品进行判定;出现异常时及时报告相关人员;品质部监督员工是否根据本标准进行可疑品判定;负责对操作员无法进行判断的可疑品进行复判,并将结果告诉操作员;内容矩形或方形端片式元件尺寸要求注注2:未作规定的尺寸参数或变量,由设计决定.注3:润湿明显.注4:最大填充可偏出焊盘和/或延伸至端帽金属镀层的顶部或侧面;但焊料不能接触到元器件的顶部或侧面.注5: (C是从焊料填充最窄处测量.注6:这些要求是为组装过程中可能会翻转成窄边放置的片式元器件而制定.注7:对于某些高频或高振动应用,这些要求可能是不可接受的.注8:对于宽高比小于:1及有5面端子的元器件可以大于1206侧面偏移目标:侧面无偏移现象可接受:侧面偏出〔A〕小于或等于元器件端子宽度〔W〕的25%,或焊盘宽度〔P〕的25%,取两者中的较小者不良:侧面偏出〔A〕大于元器件端子宽度〔W〕的25%,或焊盘宽度〔P〕的25%,取两者中的较小者目标:无末端偏出现象末端偏出不良:元件末端偏出焊盘末端焊接宽度目标:末端连接宽度等于元器件端子宽度或焊盘宽度,取两者中的较小者末端连接宽度〔C〕至少为元器件端子宽度〔W〕的75%或焊盘宽度〔P〕的75%,取两者中的较小者目标:最大爬锡高度为焊料厚度加上不良:小于可接受末端连接宽度下限最大爬锡高度元器件端子高度不良:焊料延伸至元器件本体顶部最小爬锡高度最小爬锡高度〔F〕为焊料厚度〔G〕加上端子高度〔H〕的25%^焊料厚度〔G〕加上口,取两者中的较小者不良:小于焊料厚度〔G〕加上端子高度〔H〕的25%或焊料厚度〔G〕加上口,取两者中的较小者目标:元器件端子和焊盘之间至少有25%的重叠接触不良:元器件端子和焊盘之间小于25%的重叠接触翻件不良:元器件不允许侧立元件末端重叠侧立目标:片式元器件的电气要素面朝上放置制程警示:片式元器件的电气要素面朝下放置不良:元器件不允许立碑圆柱体帽形端?尺寸要求参数尺寸要求最大侧面偏移A25% (W)或25% (P),取两者中的较小者;注1末端偏出B不允许最小末端连接宽度,注2C50% (W)或50% (P),取两者中的较小者;最小侧面连接长度D75%(R或75%(S), 取两者中的较小者;注6最大爬锡高度E注5最小爬锡高度(末端与侧面) ]F(G) + 25%(W)或(G) + 1mm口,取两者中的较小者焊料厚度G注4最小末端重叠J75%(R);注6焊盘宽度P注3端子/镀层长度R注3焊盘长度S注3端子直径W注3注1:不违反最小电气间隙.注2: (C是从焊料填充的最窄处测量.注3:未作规定的尺寸或尺寸变量,由设计决定.注4:润湿明显.注5:最大填充可偏出焊盘或延伸至元器件端帽的顶部;但焊料不能进一步延伸至元器件本体顶部.注6:不适用于只有端面端子的元器件侧面偏移可接受:目标:侧面无偏移现象侧面偏出〔A〕小于或等于元器件直径〔W〕的25%,或焊盘宽度〔P〕的25%,取两者中的较小者不良:侧面偏出〔A〕大于元器件直径〔W〕的25%,或焊盘宽度〔P〕的25%,取两者中的较小者不良:不允许末端偏出末端偏出目标:末端连接宽度等于或大于元器件直径〔W〕或焊盘宽度〔P〕,取两者中的较小者末端连接宽度可接受:末端连接宽度〔C 库少为元器件直 径〔W 〕的50%,或焊盘宽度〔P 〕的 50%,取两者中的较小者不良:末端连接宽度〔C 〕」、于元器件直径 〔W 〕的50%,或焊盘宽度〔P 〕的50%, 取两者中的较小者目标:最大爬锡高度〔E 〕可以偏出焊盘和/ 或延伸至端子的端帽金属镀层顶 部,但不可进一步延伸至元器件本 体不良:焊料填充延伸至元器件本体顶部目标:最小爬锡高度〔F 〕为焊料厚度〔G 〕加 元器件端帽直径〔W 〕的25%或焊料 厚度〔G 〕加1mm 口,取两者中的 较小小最大爬锡高度最小爬锡高度不良:最小爬锡高度(F)」、于焊料厚度(G) 加元器件端帽直径(W)的25%,或焊料厚度(G)加1mm 口,取两者中的较小者目标:元器件端子与焊盘之间的末端重叠(J)至少为元器彳并端子长度(R)的75%不良:元器件端子与焊盘之间的末端重叠(J)」、于元器件端子长度(R)的75%扁平鸥翼形引脚尺寸要求参数尺寸要求最大侧面偏移A25%(W)或口,取两者中的较小者;注1最大趾部偏出B当(L)小于3(W)时不允许,注1最小末端连接宽度C75% (W)当(L)) 3(W)D 3 (W)或75%(L),取两者中的较大者取小侧面连接长度当(L)< 3(W)100%(L)最大根部爬锡高度E注4最小根部爬锡高度F(G) + (T);注5焊料厚度G注3成形后的脚长J注2引脚厚度P注2引脚宽度R注2注1:不违反最小电气间隙.注2:未作规定的尺寸或尺寸变量,由设计决定.注3:润湿明显.注4:焊料未接触封装本体或末端密封处.注5:对于趾部下倾的引线,最小跟部填充高度(F)至少延伸至引线弯曲外弧线的中点.侧面偏移目标:无侧面偏出可接受:最大侧面偏出〔A〕不大于引线宽度〔W〕的50%或口,取两者中的较小者不良:侧面偏出〔A〕大于引线宽度〔W〕的25%^口,取两者中的较小者目标:末端连接宽度等于或大于引脚宽度最?末端连接宽度可接受:最小末端连接宽度〔C外于引脚宽度〔W〕的50%最小末端连接宽度〔C 〕」、于引脚宽度 〔W 〕的 75%可接受:当脚长〔L 〕大于3倍引线宽度〔W 〕 时,最小侧面连接长度〔D 〕等于或 大于3倍引线宽〔W 〕, 当脚长〔L 〕小于3倍引线宽度〔W 〕, 最小侧面连接长度〔D 〕等于 100%〔L 〕不良:当脚长〔L 波于3倍引线宽度〔W 〕时, 最小侧面连接长度〔D 〕小于3倍引线 宽度〔W 〕或75%的引线长度〔L 〕,取两 者中的较大者.当脚长〔L 〕」、于3倍引线宽度〔W 〕,最 小侧面连接长度〔D 〕小于100%〔L 〕目标:1、跟部爬锡超过引线厚度,但未 爬升至引线上方弯曲处.2、焊料未接触元器件本体目标:沿整个引线长度润湿填充明显最小侧面连接长度最大根部爬锡高度1、焊料接触塑封SOIC类元器件本体〔小外形封装,例如SOT, SOD〕 2、焊料未接触陶瓷或金属元器件本体不良:1、除了SOIC塑封类元器件〔小外形封装,例如SOT, SOD以外,焊料接触塑封元器件本体2、焊料接触陶瓷或金属元器件本体目标:最小爬锡高度跟部填充高度〔F止于焊料厚度〔G〕加引线厚度〔T〕,但未延伸至膝弯半径可接受:最小跟部填充高度〔F污于焊料厚度〔G〕加连接侧的引线厚度〔T〕不良:最小跟部填充高度〔F〕」、于焊料厚度〔G〕加连接侧的引线厚度〔T〕共面性不良:元器件引线不成直线(共面性),阻碍可接受焊点的形成内弯L形带状引脚、尺寸要求参数尺寸要求最大侧面偏移A25%(W)或25%(PX两者中的较小者;注1最大根部偏出B注1最小末端连接宽度C75% (W)或75% (P),取两者中的较小者最小侧面连接长度D75% (L)最大爬锡高度E(G) + (H);注4最小爬锡高度,注5 1F(G) + 25% (H)或(G)+ 口 ,取两者中的较小者焊料填充厚度G注3引脚高度H注2引脚长度L注2焊盘宽度P注2焊盘长度S注2引脚宽度W注2注1:不违反最小电气间隙.注2:未作规定的参数或尺寸变量,由设计决定.注3:润湿明显.注4:焊料未接触元器件本体.见注5:当引线分成两个叉时,每个叉的连接都要满足所有规定的要求.实例不良:1、填充高度缺乏.2、末端连接宽度缺乏右图也呈现了元器件侧立阻碍末端 连接宽度的形成具有底部散热面端子的元件 尺寸要求参数尺寸 要求最大侧面偏移 A 参见所用引脚端子类型的要求趾部偏出B 最小末端连接宽度C 最小侧面连接长度D 最大根部爬锡高度E 最小爬锡高度F 焊料填充厚度G 弓1脚厚度T 参数〔仅适用于散热面的连接〕 尺寸要求散热面侧面偏出 不大于端子宽度的 25% 散热面末端偏出无偏出散热面最小末端连接宽度,注 2焊盘末端接触的区域 100%润湿散热面侧面连接长度 D 注1散热面焊料填充厚度 G存在焊料填充且润湿明显 散热面空洞要求注1 散热面端子宽度 W 注2 散热面焊盘宽度P注3注1:验收要求需要由制造商和用户协商建立. 注2:散热面剪切边不可润湿的垂直面不要求焊料浸润. 注3:未作规定的参数或尺寸变量,由设计决定.内弯L 形带状引线元器件的实例散热面目标:1、散热面无侧面偏出.2、散热面端子边缘100%?闰湿可接受:1、散热面端子的侧面偏出不大于端子宽度的25%2、散热面末端端子的末端连接宽度与焊盘接触区域100%?闰湿不良:1、散热面端子的侧面偏出大于端子宽度的25%.2、散热面端子的末端偏出焊盘.3、散热面末端端子的连接宽度与焊盘接触区域的润湿小于100%.4、散热面偏出违反最小电气间隙记录无附件无参考文件IPC-A-610Ffe子组件的可接受性。

SMT钢网设计规范标准

SMT钢网设计规编号:修订记录目录1目的 ......................................................................... 错误!未定义书签。

2使用围........................................................................ 错误!未定义书签。

3权责 ......................................................................... 错误!未定义书签。

4定义 ......................................................................... 错误!未定义书签。

5操作说明...................................................................... 错误!未定义书签。

5.1材料和制作方法 (4)5.2钢网外形及标识的要求 (5)5.3钢片厚度的选择 (7)5.4印锡膏钢网钢片开孔设计 (8)5.5印胶钢网开口设计 (27)6附件 (30)1目的本规规定了本公司钢网外形,钢网标识,制作钢网使用的材料,钢网焊盘开口的工艺要求。

2围本规适用于钢网的设计和制作。

3权责工程部:负责的钢网开口进行设计。

4定义钢网:亦称模板,是SMT印刷工序中,用来漏印焊膏或胶水的平板模具。

MARK点:为便于印刷时钢网和PCB准确对位设计的光学定位点。

5详细容5.1材料和制作方法5.1.1网框材料钢网边框材料可选用空心铝框或实心铝框,网框边长为736*736±5mm的正方形,网框的厚度为40±3mm。

网框底部应平整,不平整度不可超过1.5mm。

外协用网框规格,由PE工程师外协厂家商讨决定。

SMT检验标准

SMT检验标准印制板组装要求与检验规范SMT焊接品质验收标准1 ⽚状、圆柱体、欧翼形等焊点接受标准理想状态(⽬标): 1。

最佳焊点⾼度为焊锡⾼度加元件可焊端⾼度。

2.焊点覆盖引脚表⾯,但没有超过引脚转折处。

允收状态:1。

最⼤焊点⾼度可超出焊盘或爬伸⾄⾦属镀层可焊端顶部,但不可接触元件体、2.最⼩焊点⾼度(F)为焊锡厚度加可焊端⾼度(H)得25﹪或0。

5mm(最⼩值)、3、末端连接宽度(C)⾄少为元器件端⼦宽度(W)得75﹪,或焊盘宽度(P)得75﹪,取两者中得较⼩者。

4、最⼩侧⾯焊点长度(D)等于引脚宽度(W)、5.当引脚长度(L)(由趾部到跟部弯折半径中⼼测量)⼩于引脚宽度(W),最⼩侧⾯焊点长度(D)⾄少为引脚长度(L)得75﹪。

6。

引脚厚度(T)等于或⼩于0.38mm时,最⼩跟部填充为(G)+(T)。

引脚厚度(T)⼤于0。

38mm时,最⼩跟部填充为(G)+(T)×50﹪。

7. 底部带散热⾯端⼦得元器件,散热⾯⽆侧⾯偏移,端⼦边缘100%润湿。

拒绝接受:1、焊点廷伸到本体上。

2、焊锡接触⾼引脚外形元件体或末端封装。

3。

焊点没有呈现良好得浸润状态。

4。

端连接宽度(C)⼩于元器件端⼦宽度(W)得50﹪,或焊盘宽度(P)得50﹪,取两者中得较⼩者。

5、元器件端⼦⾯⽆可见得填充爬升。

WCp最⼩填充⾼度(F)⼩于焊料厚度(G)加上25﹪得(H),或焊料厚度(G)加上0、5mm,取两者中得较⼩者。

6。

最⼩侧⾯焊点长度(D)⼩于引脚宽度(W)侧⾯焊点长度(D)⼩于引脚长度(L)或引脚宽度(W)得25﹪。

7。

最⼩跟部焊点⾼度(F)⼩于焊锡厚度(G)加引脚厚度(T)得50﹪、F〈G+(T×50﹪)8。

焊接后,由于某些因素得影响,使焊点产⽣开裂。

2焊点桥联(连焊)定义:两个独⽴相邻焊点之间在焊接之后形成连接现象,导致短路。

图⽰:拒绝接受相邻引脚之间焊料互相连接?3 漏焊定义:焊盘上未沾锡,未将元器件及基板焊接在⼀起。

SMT钢网管理、制作、检验标准

深圳华盛昌机械实业有限公司钢网制作及检验标准1.目的:规范钢网的制作,确保所制钢网能满足我们生产.2.范围:适用于焊膏印刷钢网和印胶钢网的设计和制作,其中焊膏印刷钢网又包括阶梯钢网、非阶梯钢网3. 材料、制作方法、文件格式3.1 网框材料钢网边框材料可选用空心铝框或实心铝框。

3.2 钢片材料钢片材料优选不锈钢板,3.3 张网用钢丝网钢丝网用材料为不锈钢钢丝,其目数应不低于100 目,其最小屈服张力应不低于45N。

3.4 胶在钢网的正面,在钢片与丝网结合部位及丝网与网框结合部位,必需用强度足够的胶水填充,如 下图一。

所用的胶水应不与清洗钢网用的清洗溶剂(工业酒精、二甲苯、丙酮等)起化学反应。

3.5 制作方法由客户提供。

3.6 文件格式由客户提供。

4. 钢网外形及标识的要求4.1 外形图钢网尺寸(单位MM)大钢网736*736+0/-5.0590±10最大10030±3.0530*530激光加电抛光中钢网580*580±3.0450±10最大7025±3.0400*400激光加电抛光、蚀刻。

四角必须有φ小钢网370*470±3.0260*350±10最大5025±3.0250*300蚀刻为主4.2 PCB 位置要求一般情况下,PCB 中心、钢片中心、钢网外框中心需重合,三者中心距最大值不超过3.0mm;PCB、 钢片、钢网外框的轴线在方向上应一致,任两条轴线角度偏差不超过2°(合开或补切根据具体要 求)。

4.3 钢网标识内容及位置钢网标识应位于钢片T 面的左下角(如图一所示),其内容与格式(字体为标楷体,)如下: 前面为钢网厂家标识: 后面如有:厚度 T=0.15MM厂家生产流水号 H07101029 机型号 GYWBM10-4如果是双面或合开必须有双面标识和合开机型的所有名称.4.4 钢网标签内容及位置钢网标签需贴于钢网网框边上中间位置,如图二所示,标签内容需有板名(TOP 或BOTTOM)、版 本、制造日期。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件修订记录 Revision Record

1.目的

明确SMT钢网检验项目及标准,确保在生产过程中的品质稳定,延长钢网的使用寿命。

2.适用范围

适用于本公司焊膏印刷钢网和和胶钢网的设计和制作。

3.职责

3.1工艺工程中心:负责钢网的申购和制定检验标准。

3.2 研发一部、研发二部:负责提供产品PCB的GERBER文件。

3.3设备部:负责钢网的实际运用效果确认和钢网的登记保管。

3.4品控中心:负责钢网的尺寸验收并出具《钢网检测记录》。

4. 内容

4.1 材料、制作方法、文件格式

4.1.1网框材料

钢网边框材料可选用空心铝框或实心铝框。

4.1.2钢片材料

钢片材料优选不锈钢板。

4.1.3 张网用钢丝网

钢丝网用材料为不锈钢钢丝,其目数应不低于100 目,其最小屈服张力应大于35N/cm²。

4.1.4 封胶

在钢网的正面,在钢片与丝网结合部位及丝网与网框结合部位,必需用强度足够的胶水填充所用的胶水应不与清洗钢网用的清洗溶剂(工业酒精、二甲苯、丙酮等)起化学反应,并适合机器清洗要求。

4.1.5制作方法

客户有要求的按客户要求执行,无要求按此指引进行。

4.1.6文件格式

由研发一部、研发二部提供产品的GERBER文件,拼板方式为整板并标注尺寸范围。

4.1.7钢网Gerber确认

钢网Gerber做好之后由工艺工程师确认过后,再发放和通知供应商制作。

4.2钢网外形及标识的要求

4.2.1外形图

钢网尺寸(单位MM)

钢网类型网框尺寸胶水内侧到网

框的距离

网框厚度可开口范围备注

大钢网735*735±3.0 最大40 40±1.5 575*575

中钢网1 650*650±3.0 最大35 35±1.5 500*500

中钢网2 550*600±3.0 最大70 30±1.5 330*380

长钢网500*900±3.0 最大35 30±1.5 360*760

小钢网370*470±3.0 最大35 20±1.5 240*330

4.2.2 PCB 位置要求

一般情况下,PCB 中心、钢片中心、钢网外框中心需重合,三者中心距最大值不超过3.0mm;

PCB、钢片、钢网外框的轴线在方向上应一致。

4.2.3 钢网标识内容及位置

钢网标识应位于钢片T 面的右下角(如图一所示),其内容与格式(字体为标楷体,)如下: 第一行:前面为产品编号,中间为名称,后面为版本号

第二行:钢网尺寸及厚度。

第三行:制造日期。

图一图二

4.2.4钢网标签内容及位置

钢网标签需贴于钢网网框边上中间位置,如图二所示,标签内容需有相应的PCB名称。

4.2.5 MARK 点

钢网B 面上需制作至少2个对角MARK 点。

MARK位置周边5mm内不能有其它过孔、测试点等,Mark点表面要求尺寸在0.8-1.2mm之内。

对于激光制作的钢网,其MARK 点采用双(上下)表面烧结的方式制作,蚀刻钢网采用半刻加黑处理,大小如图三:

4.3 焊膏印刷钢网开口设计(所有单位为MM)

凡灌胶产品IC引脚PITCH大于0.8MM以上时,锡膏印刷厚度不会导致产品短路、连锡等问题时,钢网厚度按0.15mm进行制作,并按下面要求进行开孔。

常规焊盘在保证内距时,可视焊盘大小(与标准大小元件相比较而言)做适当的内切,内加或移动处理。

1 当焊盘内距小于标准内距时,如焊盘大于标准焊盘,则采用内切方式;如焊盘小于等

于标准焊盘则采用外移方式.

2 当焊盘内距大于标准内距时, 如焊盘大于标准焊盘,则采用内移方式;如焊盘小于等

于标准焊盘则采用内加方式.

一般常用CHIP元件内距如下:

1 0201元件的内距为0.23-0.25mm;

2 0402元件的内距为0.40-0.50mm;

3 0603元件内距为0.70-0.85mm;

4 0805元件内距为1.0-1.20mm;

5 1206元件内距为1.60-2.0mm.

钢网开口参考设计

4.3.1 Chip 料元件的开口设计:

4.3.1.1 0402元件

开口尺寸:电阻:防锡珠或焊锡过多X 、Y 方向切1/3或四角外切成圆形。

电容:按1:1开孔。

4.3.1.2 0603、0805、1206具体尺寸比例如下 开口尺寸:防锡珠X 、Y 方向内切1/3 4.3.1.3 1206以上元件

开口尺寸:一般不做防锡珠,按1:1开孔。

4.3.2 SOT 、SOJ 封装元件 4.3.2.1 普通三极管

0402电阻防包焊开孔方式

开口尺寸:X1=X Y=Y1+0.15mm

4.3.2.2 四脚SOJ极管

开口尺寸:内焊盘或外焊=B1+0.15、X1=A1,大焊盘D1内切30% 4.3.2.3 SOT143

开口设计与焊盘的关系,如下图:

开口尺寸:X1=X、Y1=Y+0.15mm

4.3.2.4 SOT223

开口尺寸:焊盘大于元件按1:1开孔,元件与焊盘大小一致按:X1=X、Y2=Y+0.15,Y3=Y1+0.15mm 3.3.2.5 SOT252、SOT263、SOT-PAK、SOT-D2PAK 类器件,各封装的区别在于下图中的小焊盘个数不同,开孔按以下的方式进行。

开口尺寸:X=X1,Y1=Y+0.15~0.2,架桥0.4~0.5mm ,A1、B1内缩0.1mm

4.3.2.6 SOT5、6封装

对应尺寸关系:X1=X、Y1=Y+0.15mm,两边Y方向外焊盘同扩0.15mm.

4.3.3 晶振

开孔方式:内外引脚倒圆角,X方向内缩0.05mm.

4.3.4排阻

开口设计与焊盘的关系如下图所示:

开口尺寸: W1=W-0.1mm.L1=L+0.05mm.

4.3.5 周边型引脚IC

开口尺寸: Y1=Y-0.1 X1+(X2)=X X2=0.15~0.2mm 4.3.6 双边缘连接器

开口尺寸:X按1:1开孔,Y+0.15mm

4.3.7 BGA开孔规则:

开孔尺寸:1.27pitch Φ0.50—0.68mm

1.0pitch 开口Φ0.45—0.55mm

0.8pitch 开口Φ0.35—0.50mm

0.5pitch 开口Φ0.28—0.31mm 4.3.8 QFN IC

开口尺寸:钢网厚度0.12mm,元件接地加存0.02mm,开阶梯0.14mm。

接地十字架开0.45~0.5mm.A、B各内缩0.1mm防锡珠。

接地引脚按1:1开孔,非接地引脚:Y1=Y+0.1mm.X1=X-0.05 4.3.9 0201电阻、二极管、保险管

开口尺寸:X两边加0.1,Y方向外焊盘加0.2mm

4.10、连接器

开口尺寸:引脚寬内切0.1mm,長加0.15~0.2, 固定腳寬X、Y外加0.2mm。

4.4 红胶钢网开口设计

4.4.1 CHIP开0.18mm 圆柱体二极管、0201电阻、圆柱体二极管局部加厚0.25mm

开口尺寸:长条开孔宽度为内距的30-35% 最小不小于0.28MM,长度为焊盘宽度的1.1 倍二极管开孔宽度为45%~55%,长度为焊宽度的1.1倍,圆孔开口不小于0.5MM

4.4.2 小外形晶体

4.4.2.1 SOT23、SOT223.

开口尺寸:长条形W宽度为内距的30-35% 最小不小于0.28mm,长度1:1,圆孔D直径不小于0.6mm。

4.4.3 SOT252

开口尺寸:长条形宽度开口为A1 的30-35%不小于0.3mm,圆孔直径不小于0.6mm

4.4.4 SOT5、SOT6、SOT143

开口尺寸:长条形W宽度为内距的30-35% 长度1:1.1,圆孔D直径不小于0.6mm

4.4.5 SOIC:

开口尺寸:阶梯钢网,钢网取0.18mm,开口厚度为0.25mm.直径为两排IC脚内距的30-35%,圆孔跟引脚安全距离为≥1MM 两孔的内距离安全距离≥1MM.开孔后的总长L为IC 总长度的80-85%。

4.5 钢网检验(使用钢网检验台进行检验)

4.5.1 网框尺寸

检验标准(单位:mm,以下同):见钢网制作表

4.5.2网框底部平整度

检验标准:无曲翘

4.5.3 中心对称性

检验标准:PCB 中心、钢片中心、钢板外框中心三者需重合,相差不能超过3mm,三者轴线角度偏差不超过2°。

4.5.4 MARK 点数量

检验标准:参见4.2.5,不能少开。

4.5.5 钢网张力

检验标准:张力值应在35N/cm~50N/cm 的范围。

4.5.6 钢网开口

检验标准:使用SMT模板制作要求表检验钢网开口方式,并用百倍放大镜检查开口有无毛刺。

5.相关记录

《钢网检测记录》。