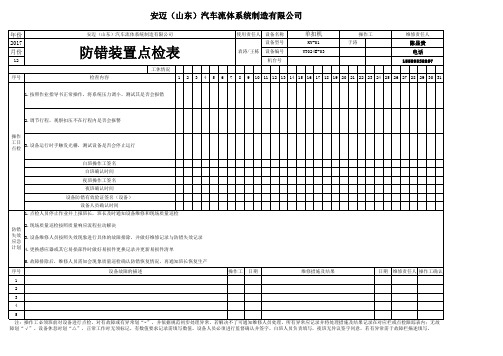

防错装置清单201809

防错装置点检表

年份 2017 月份

12

序号

安迈(山东)汽车流体系统制造有限公司

使用责任人 设备名称

单扣机

操作工

维修责任人

防错装置点检表

设备型号 袁涛/王栋 设备编号

机台号

KY-01 YT024E-03

于涛

陈显贵 电话

15589538857

工休情况

检查内容

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1.按照作业指导书正常操作,将系统压力调小,测试其是否会报错

2.调节行程,观察扣压不在行程内是否会报警

操作

工日 点检

3.设备运行时手触发光栅,测试设备是否会停止运行

白班操作工签名 白班确认时间 夜班操作工签名 夜班确认时间 设备防错有效验证签名(设备) 设备人员确认时间 1.点检人员停止作业并上报班长,班长及时通知设备维修和现场质量巡检

操作工 日期

维修措施及结果

日期 维修责任人 操作工确认

1

2

3

4

5

注:操作工必须班前对设备进行点检,对有故障或有异常划“×”,并依据规范初步处理异常,若解决不了可通知维修人员处理,所有异常应记录并将处理措施及结果记录在对应栏或点检跟踪表内;无故 障划“√”。设备休息时划“△”,正常工作时无须标记。有数值要求记录需填写数值。设备人员必须进行监督确认并签字。白班人员负责填写,夜班无异议签字同意,若有异常需于故障栏拉动解决 防错 失效 3.设备维修人员按照失效现象进行具体的故障排除,并做好维修记录与防错失效记录 应急 计划 4.更换感应器或其它易损部件时做好易损件更换记录并更新易损件清单

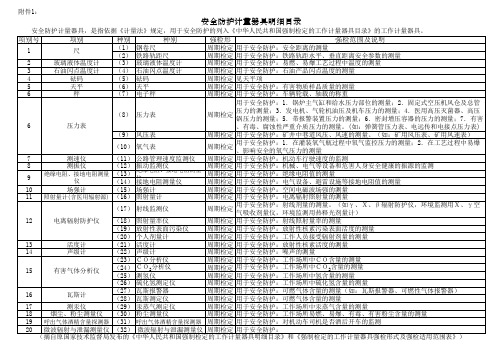

安全防护计量器具明细目录

压力表

周期检定

压力的测量;3.发电机、气轮机油压及机车压力的测量;4.医用高压灭菌器、高压 锅压力的测量;5.带报警装置压力的测量;6.密封增压容器的压力的测量;7.有害

、有毒、腐蚀性严重介质压力的测量。(如:弹簧管压力表、电远传和电接点压力表)

(9) 风压表

周期检定 用于安全防护:矿井中巷道风压、风速的测量。(如:矿用风压表、矿用风速表)

项别号

1

2 3 4 5 6

项别

尺

玻璃种别

(1) 钢卷尺

(2) 铁路轨距尺

(3) 玻璃液体温度计

(4) 石油闪点温度计

(5) 砝码

(6) 天平

(7) 电子秤

强检形

强检范围及说明

周期检定 用于安全防护:安全距离的测量

周期检定 用于安全防护:铁路轨距水平、垂直距离安全参数的测量

周期检定 用于安全防护:易燃、易爆工艺过程中温度的测量

周期检定 用于安全防护:石油产品闪点温度的测量

周期检定 见天平项

周期检定 用于安全防护:有害物质样品质量的测量

周期检定 用于安全防护:车辆轮载、轴载的称重

用于安全防护:1.锅炉主气缸和给水压力部位的测量;2.固定式空压机风仓及总管

(8) 压力表

6

周期检定 用于安全防护:机械、电气等设备和危害人身安全健康的振源的监测 周期检定 用于安全防护:绝缘电阻值的测量 周期检定 用于安全防护:电气设备、避雷设施等接地电阻值的测量

10

场强计

(15) 场强计

周期检定 用于安全防护:空间电磁波场强的测量

11 照射量计(含医用辐射源) (16) 照射量计

周期检定 用于安全防护:电离辐射照射量的测量

20 微波辐射与泄漏测量仪 (32) 微波辐射与泄漏测量仪 周期检定 用于安全防护:

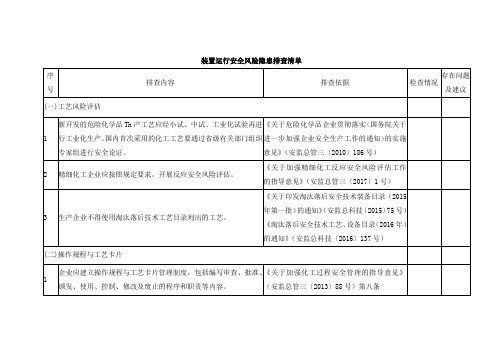

装置运行安全风险隐患排查清单

12

空分装置纯化系统出口设置二氧化碳在线分析仪并设

置超标报警。

《氧气站设计规范》(国标50030)第8.0.10条

13

空分装置应设置冷箱主冷蒸发器液氧中乙炔、碳氢化

合物含量连续在线分析仪并设置超标报警。

《氧气站设计规范》(国标50030)第8.0.10、8.0.12条

3.往复式压缩机各段出口或电动往复泵、齿轮泵、螺杆泵等容积式泵的出口(设备本身已有安全阀者除外);4.凡与鼓风机、离心式压缩机、离心泵或蒸汽往复泵出口连接的设备不能承受其最高压力时,鼓风机、离心式压缩机、离心泵或蒸汽往复泵的出口;

5.可燃气体或液体受热膨胀,可能超过设计压力的设备;

6.顶部最高操作压力为0.03~0.1MPa的设备应根据工艺要求设置;

《国家安全监管总局关于进一步加强化学品罐区安全管理的通知》(安监总管三

〔2014〕68号)

《石油化工企业设计防火标准(2018年版)》(国标50160)第5.5.14条

3

可燃气体放空管道内的凝结液应密闭回收,不得随地排放。

《石油化工企业设计防火标准(2018年

版)》(国标50160)第5.5.17条

2.取样口不得设在有振动的设备或管道上,否则应采取减振措施。

《石油化工金属管道布置设计规范》(SH3012)第7.2.3、7.2.4条

6

比空气重的可燃气体压缩机厂房的地面不宜设地坑或地沟;厂房内应有防止可燃气体积聚的措施。

《石油化工企业设计防火标准(2018年

版)》(国标50160)第5.3.1条

7

装置运行安全风险隐患排查清单

序号

排查内容

常见设计防错装置示例通用课件

经济性意味着在满足功 能和性能要求的同时, 降低制造成本并提高生 产效率。例如,使用标 准化和经过验证的部件 和材料可以降低成本, 同时提高设备的可靠性 和寿命。

环保性是指设备或系统 在制造、使用和处置过 程中对环境的影响程度 。

设计师应考虑使用环保 的材料和方法,如可再 生和可回收的材料,减 少能源消耗和排放,以 及采用节能和低碳的设 计。此外,应考虑设备 的处置和回收问题,以 减少对环境的影响。

实例三:气动定位器的应用案例与评估

总结词

气动定位器是一种通过气压变化来实现物体 定位的装置。

详细描述

气动定位器的工作原理是通过改变气体的压 力和流量来实现物体的定位。这种装置具有 高精度、高速度和高可靠性等优点,被广泛 应用于自动化生产线和物流运输等领域。但 是,气动定位器也存在着一些问题,例如需 要定期检查气路是否畅通、定位精度受到气

总结词

机械防错装置是使用机械结构来实现防错的装置,通常包括机械开关、传感器等。

详细描述

机械防错装置通常具有结构简单、易于维护、可靠性高等优点,常用于防止设备在运行过程中出现错误或故障。 例如,在冲压机械中,常使用机械防错装置来检测模具状态,避免模具出现故障时继续运行,从而保护设备和操 作人员的安全。

设计防错装置的未

05

来发展趋势与挑战

技术创新与发展趋势

智能化

随着人工智能、物联网等技术的 发展,设计防错装置将更加智能 化,能够实时监测、预警和纠正

错误。

模块化

将防错装置的各个模块标准化、集 成化,方便用户根据需要进行组合 和扩展。

多样化

针对不同行业和领域的需求,设计 防错装置将更加多样化与优势

要点一

总结词

要点二

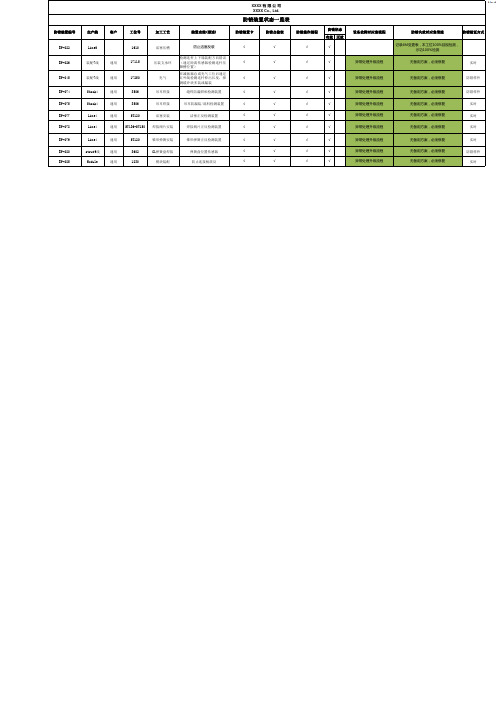

QSB防错装置清单

送料长度定位防错 挡板上设置感应器,送料长度不足时,设备不能运转,防止成型长度不够 侧面与正面安全护 防止安全事故,手无法进入设备运转区域 送料长度定位防错 挡板上设置感应器,送料长度不足时,设备不能运转,防止成型长度不够 侧面与正面安全护 防止安全事故,手无法进入设备运转区域 送料长度定位防错 挡板上设置感应器,送料长度不足时,设备不能运转,防止成型长度不够 侧面与正面安全护 防止安全事故,手无法进入设备运转区域 送料长度定位防错 挡板上设置感应器,送料长度不足时,设备不能运转,防止成型长度不够

送料长度定位防错 挡板上设置感应器,送料长度不足时,设备不能运转,防止切料长度不够

正面安全护板 防止安全事故,手无法进入设备运转区域 挡板撞伤产品防错 防止产品未取出挡板回位撞伤产品 送料长度定位防错 挡板上设置感应器,送料长度不足时,设备不能运转,防止成型长度不够

应急计划 有备件,10分钟内更 换 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 换 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 换 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 换 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 换 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 换 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,10分钟内更 有备件,11分钟内更 有备件,10分钟内更

13防错清单

序号

防错装置名称

1 固定节压入位移防错 2 固定节齿圈漏装防错

3 固定节钢球大小混装防错

4 固定节漏装钢球防错

5 固定节扭力大小防错

XXXXX精密五金有限公司

防错清单

单个号 设立日期

使用场合

所属车间

防错功能

标准作业指导书 最新日期

1 2017.03.20 极耳机高频头

1 2017.03.20

重力导向

1 2017.03.20

冷水机

1 2017.03.20

极耳机

自动车间 防止实轴(空心轴)错装 自动车间 防止固定节齿圈漏装 自动车间 防止不同型号的钢球混装 自动车间 防止固定节钢球漏装 自动车间 防止固定节配合过松或过紧

编制: 日

审核:

日期: 年 月 表格编号:LHJ-QR-PZ-51

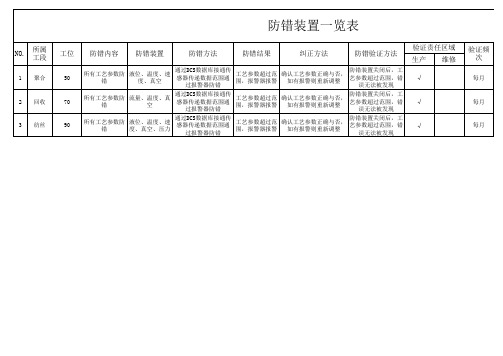

防错装置一览表

防错装置一览表

NO.

所属 工段

1 聚合

2 回收

3 纺丝

工位

50 70 90

防错内容 防错装置

防错方法

防错结果

纠正方法

防错验证方法

所有工艺参数防 错

液位、温度、速 度、真空

通过DCS数据库接通传 感器传递数据范围通

过报警器防错

工艺参数超过范 围,报警器报警

确认工艺参数正确与否, 如有报警则重新调整

防错装置关闭后,工 艺参数超过范围,错

过报警器防错

工艺参数超过范 围,报警器报警

确认工艺参数正确与否, 如有报警则重新调整

防错装置关闭后,工 艺参数超过范围,错

误无法被发现

验证责任区域 生产 维修 √

√

√

验证频次

每月 每月 每月

验证班次

执行人

验证人

所有 工艺参数设置人员 韩树林

所有 工艺参数设置人员 许甲

所有 工艺参数设置人员 韩树林

误无法被发现

所有工艺参数防 错

流量、温度、真 空

通过DCS数据库接通传 感器传递数据范围通

过报警器防错

工艺参数超过范 围,报警器报警

确认工艺参数正确与否, 如有报警则重新调整

防错装置关闭后,工 艺参数超过范围,错

误无法被发现

所有工艺参数ห้องสมุดไป่ตู้ 错

液位、温度、速 度、真空、压力

通过DCS数据库接通传 感器传递数据范围通

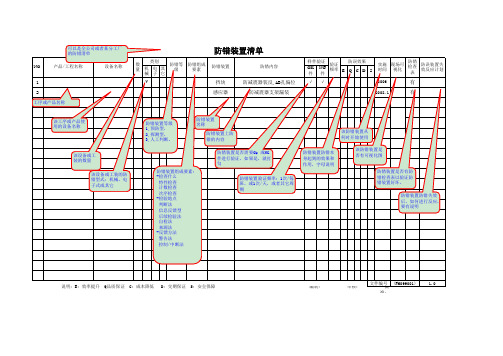

防错防呆清单

No . 12 34注塑/S3Y831-1-4机器人设计注塑/S3Y831-1-4机器人设计注塑/S3Y831-1-4机器人设计生产时,模块和端子可以正常放到航模,光电感应器常亮,反之光电感应器灯不亮且机械手停止动作生产单位N/A 光电感应器防止端子和模块无法放入裁切模OK位置每班生产生产单位设备感应、紧急停止线第1:设计阶段N/A第1:设计阶段N/A 设备数据显示气压检测设备防止程序无法启动、机械手抓不到航模每班生产生产单位自动化集成保养表生产单位N/A生产预备点检,设备可正常工作气压>5kgf/c㎡没有放入到位的话,光电感应器红色灯会亮起,且机械手停止动作,如果放入到位,光电感应器不会亮生产时,端子能正常被裁切OK,光电感应器红色灯常亮,如果裁切异常,光电感应器红灯不亮且机械手停止动作N/AN/A 024项目编号024-04492581-1第1:设计阶段N/A模具编号防呆防错清单工序记录表单产品料号点检频率点检部门防呆防错基本工具类别应用装置/过程(模具/设备/过程...)防呆防错的目的或用途防呆防错方法与措施(可图文说明)备注产品类型客户024-044点检方法点检阶段使用样件点检时有效期注塑/S3Y831-1-4机器人设计设备感应、紧急停止线光电感应器防止端子无法被裁断第1:设计阶段每班生产设备感应、紧急停止线光电感应器防止裁切好的端子无法精确放入到航模每班生产气压检测设备光电感应器光电感应器光电感应器A1汽车件电子件No .024项目编号024-04492581-1模具编号防呆防错清单工序记录表单产品料号点检频率点检部门防呆防错基本工具类别应用装置/过程(模具/设备/过程...)防呆防错的目的或用途防呆防错方法与措施(可图文说明)备注产品类型客户024-044点检方法点检阶段使用样件点检时有效期汽车件电子件567注Re vA0A1HYWI-R045-2016.7.26内部变更修正记录表单熊少波罗雅周孙伟2015.08.06新制作新制作夏斌注塑/S3Y831-1-4机器人设计第1:设计阶段不良品测试试作OK设备感应、紧急停止线检测等高棒报警器光电感应器防止产品端子高低PIN无法测试通过每班生产核准审核制定注塑/S3Y831-1-4机器人设计修改原因修改内容.生产单位制/修订日期生产单位92581-1电测样品点检记录表生产时,电流导通测试OK,测试机显示PASS且绿灯亮起,测试NG的话,测试机显示FAIL且红灯亮起同时报警器红灯报警生产时,产品高底PIN测试OK,产品会正常流向工作台,测试NG的话,产品会分流到不良品盒同时报警器会红色灯亮起设备感应、紧急停止线检测探针报警器测试仪防止产品电流导通测试无法通过生产单位92581-1电测样品点检记录表每班生产注塑/S3Y831-1-4机器人设计设备感应、紧急停止线检测镶块报警器光电感应器防止产品端子位置度测试无法通过第1:设计阶段每班生产不良品测试试作OK92581-1电测样品点检记录表第1:设计阶段不良品测试试作OK生产时,产品端子位置度测试OK,灯不亮状态,测试NG,光电感应器红色灯会亮起(静止状态感应器灯也是亮的)且报警器红灯报警光电感应器光电感应器不良品箱A1A1A1。

防错装置及标准样件清单

防错 检查

表

防误装置失 效反应计划

2006

有

2008.1

有

该工序或产品使 用的设备名称

该设备或工 装的数量

该设备或工装的防 错型式:机械,电 子式或其它

防错装置等级 1,预防型, 2,探测型, 3,人工判断。

防错装置 名称

防错装置上防 错的内容

防错装置组成要素: -检查什么

特性检查 计数检查 次序检查 -检验地点 判断法 信息反馈型

后续检验法 自检法 来源法 -反馈方法 警告法 控制/中断法

防错装置是否需要Ok 或NG 件进行验证,如果是,就打 勾

防错装置验证频率:1次/每 班,或1次/天,或者其它周 期

该防错装置从 何时开始使用

防错装置防错本 身起到的效果和 作用,字母说明

该防错装置是 否有可视化图

防错装置是否有防 错检查表以验证防 错装置好坏。

防错装置防错失效 后,如何进行反应, 要有说明

说明:E:效率提升 Q品质保证 C:成本降低 D:交期保证 S:安全保障

编制:

审核:

文件编号 批

(FM099001)版本号:1.20008-

准:

可以是全公司或者某分工厂 的防错清单

NO.

产品/工程名称

设备名称

1 2 工序或产品名称

防错装置清单

数

类别

防错等 防错组成

量 机 电其 级要素械 子它来自V防错装置 挡块

防错内容 防减震器装反,AB孔偏位

感应器

防减震器支架漏装

样件验证 验证 防误效果

OK 件

NG 件

频率

E

Q

C

D

S

√√

实施 时间

现场可 视化

06_防错装置清单

防错失效时应急措施

防错验证方式

记录4M变更表,本工位100%目视检测, 示功100%检测

无备用方案,必须修复

实时

无备用方案,必须修复 无备用方案,必须修复 无备用方案,必须修复 无备用方案,必须修复 无备用方案,必须修复

防错样件 防错样件

实时 实时 实时EP-079Fra bibliotekLine4

通用

ST120

锥形弹簧安装

防错状态 有效 无效

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

通用

3506

吊耳焊接

吊耳防漏装/混料检测装置

√

√

√

√

通用

ST120

活塞安装

活塞正反检测装置

√

√

√

√

通用 ST136-ST150 焊接阀片安装

焊接阀片正反检测装置

√

√

√

√

设备故障时应急流程

异常处理升级流程 异常处理升级流程 异常处理升级流程 异常处理升级流程 异常处理升级流程 异常处理升级流程

锥形弹簧正反检测装置

√

√

EP-080

strut9线

通用

3602

C1弹簧盘焊接

弹簧盘位置传感器

√

√

EP-085

Module

通用

1830

模块装配

防止连接板放反

√

√

√

√

√

√

√

√

异常处理升级流程 异常处理升级流程 异常处理升级流程

无备用方案,必须修复 无备用方案,必须修复 无备用方案,必须修复

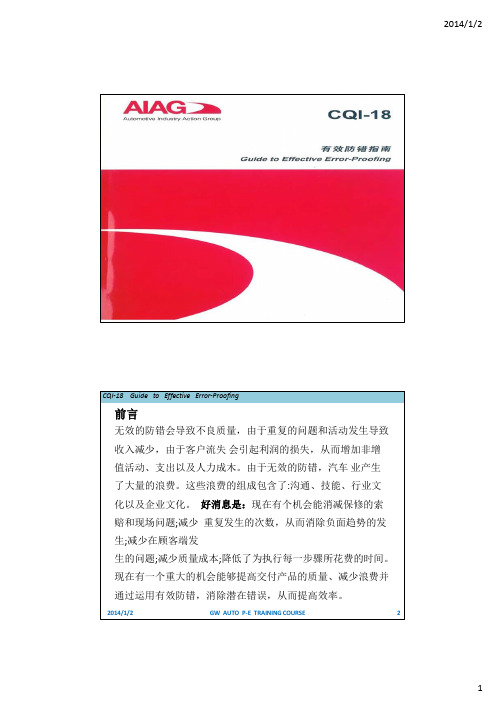

CQI-18 有效防错指南

2014/1/2

GW AUTO P‐E TRAINING COURSE

19

CQI‐18 Guide to Effective Error‐Proofing

防错记分卡: 一个用于评定产品或过程中防错水平的客观评

11 特殊防错的注意事项.

11.1 标签.

11.2 管理和支持职能.

11.3 供应商.

11.4 不合格品.

11.5 其他特殊原因.

11.6 试验与检验.

11.7 小批量防错.

11∙8 防错在服务行业.

11.9 防错在软件行业.

11.10 沟通.

11.11 培训.

11.12 特殊特性/注意事项.

11.13 系统问题

2014/1/2

GW AUTO P‐E TRAINING COURSE

15

CQI‐18 Guide to Effective Error‐Proofing

• 以汽车行业为目标使用对象,但也能被其他行业运用

否 • 强制性、必须的格式 • 防错设计和过程特殊设备等等清单 • 技术规范 • 包含了现今行业内所有防错分析的技术、方法清单 • 朝着特殊运用或过程方向发展 • 脱离于现今行业质量要求和工具的标准 • 仅仅着重于设备、器材 • 对当前内容或任何成员的实际需求有所减少 • 仅仅对工程师适用 • 与AIAG其他现有文件冲突 • 关注于被动反应的工具 • 仅仅适用于汽车行业

2014/1/2

GW AUTO P‐E TRAINING COURSE

16

8

2014/1/2

防错防误装置验证审核检查表案例

1 01 木皮裁切 2 02 木皮裁切 3 03 装订 4 04 装订 5 05 热压脱模 6 06 防边 7 07 产品

2# 注塑

1 08 PIN 2 09 螺母

3 10 产品

3# 涂装

1 11 调漆 2 12 油漆储存 3 13 喷涂 4 14 喷涂 6 15 膜厚 7 16 附着力

防止喷涂次数不对 防止喷枪使用错误

防止膜后超差 防止附着力超差

防止使用错误牛皮 防止压合后产品长度超差

防错防误装置验证审核检查表

备注

一 审核内1

操作人员对操作工位上的防错防误装置作用是否清楚(即:不制造,不接收和不传递不 合格品)?

2

操作人员对操 作工位上的防

3

操作人员对操 作工位上的防

防错防误装置清单序号工序防错防误内容备注08pin防止压合后产品长度超差防错防误装置验证审核检查表序号审核内容反应计划1热压01木皮裁切02木皮裁切03装订防止pe膜木皮顺序出错04装订05热压脱模0607产品注塑防止pin尺寸超差09螺母10产品涂装1112油漆储存13喷涂14喷涂1516附着力缝制压合17缝制18审核内容

4

如果发现防错防误装置失效,即:发现不合格品流入下道工序时,操作人员的反应计划 是什么?

5

防错防误装置 设计是否合理?

6

对不符合状态, 反应是否及时

二 问题描述:

1 2 3

通知当班主管

通知当班主管 通知当班主管 通知当班主管,对可疑产品全

部隔离 通知当班主管 通知当班主管

三 纠正措施:

1

2

3

审核 员签 名: 日 期:

4# 缝制/压合

1 17 缝制 2 18 压合

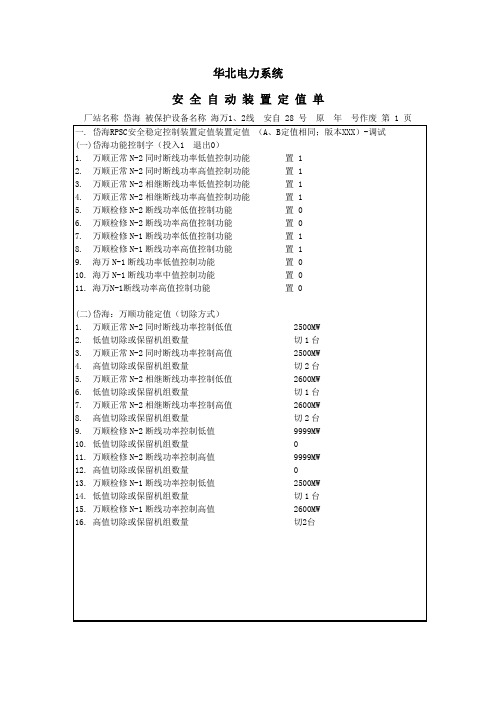

安稳装置定值清单

安全自动装置定值单

厂站名称岱海被保护设备名称海万1、2线安自 28 号原年号作废第 1 页

安全自动装置定值单

厂站名称岱海被保护设备名称海万1、2线安自号原年号作废第 2 页

安全自动装置定值单

厂站名称岱海被保护设备名称海万1、2线安自号原年号作废第 3 页

安全自动装置定值单

厂站名称万全被保护设备名称万顺1、2、3线安自 29 号原年号作废第 1 页

安全自动装置定值单

厂站名称万全被保护设备名称万顺1、2、3线安自号原年号作废第 2 页

安全自动装置定值单

厂站名称岱海被保护设备名称海万1、2线安自49号原年号作废第 1 页

安全自动装置定值单

厂站名称岱海被保护设备名称海万1、2线安自49号原年号作废第 2 页

安全自动装置定值单

厂站名称岱海被保护设备名称海万1、2线安自49号原年号作废第 3 页

安全自动装置定值单

厂站名称岱海被保护设备名称电网安自26号原年号作废第 1 页

安全自动装置定值单

厂站名称岱海被保护设备名称电网安自26号原年号作废第 2 页

安全自动装置定值单

厂站名称岱海被保护设备名称电网安自26号原年号作废第 3 页

安全自动装置定值单

厂站名称岱海被保护设备名称电网安自26号原年号作废第 4 页

安全自动装置定值单

厂站名称岱海被保护设备名称电网安自15号原07年26号作废第 1 页

安全自动装置定值单

厂站名称岱海被保护设备名称电网安自15号原07年26号作废第 2 页

安全自动装置定值单

厂站名称岱海被保护设备名称电网安自26号原年号作废第 3 页

安全自动装置定值单

厂站名称岱海被保护设备名称电网安自15号原07年26号作废第 4 页。

组装车间防错清单

组装车间防错清单一、防错装置序号产品零件名称零件编号报警装置检测容作用验证方法周期示例1F18 左前车门外3017301 F18左前车门外组装工装左右混放组装与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证2 右前车门外3017302 F18右前车门外组装工装左右混放组装与防止左右混淆100%验证3 左后车门外3017304 F18左后车门外组装工装左右混放组装与防止左右混淆100%验证4 右后车门外3017303 F18右后车门外组装工装左右混放组装与防止左右混淆100%验证5 左前车门框3017283 F18左前车门框组卡子工装左右混放组卡子与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证6 右前车门框3017281 F18右前车门框组卡子工装左右混放组卡子与防止左右混淆100%验证7 左后车门框3017286 F18左后车门框组卡子工装左右混放组卡子与防治左右混淆100%验证8 右后车门框3017285 F18右后车门框组卡子工装左右混放组卡子与防治左右混淆100%验证9 左顶盖7233895-04 F18左顶盖组装工装左右混放组装与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证10 右顶盖7233896-04 F18右顶盖组装工装左右混放组装与防止左右混淆100%验证11Y483 左前车门外31253378 F18左前车门外检具左右混放测量与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应检具)首件验证12 右前车门外31253379 F18右前车门外检具左右混放测量与防止左右混淆首件验证13 左后车门外31250113 F18左后车门外检具左右混放测量与防止左右混淆首件验证14 右后车门外31250114 F18右后车门外检具左右混放测量与防止左右混淆首件验证15 左前车门框30784265 Y483左前车门框组卡子工装左右混放组卡子与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应检具)100%验证16 右前车门框30784266 Y483右前车门框组卡子工装左右混放组卡子与防止左右混淆100%验证17 左后车门框31250107 Y483左后车门框组卡子工装左右混放组卡子与防治左右混淆100%验证18 右后车门框31250108 Y483右后车门框组卡子工装左右混放组卡子与防治左右混淆100%验证19W77 左前车门框8V5 837 643 W77左前车门框检具左右混放测量与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应检具)抽检验证20 右前车门框8V5 837 644 W77右前车门框检具左右混放测量与防止左右混淆抽检验证21 左后车门框8V5 839 643 W77左后车门框检具左右混放测量与防止左右混淆抽检验证22 右后车门框8V5 839 644 W77右后车门框检具左右混放测量与防止左右混淆抽检验证23 左三角窗8V5 853 345 W77左三角窗冲爪/组卡子/组装工装左右混放冲爪.组装与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证24 右三角窗8V5 853 346 W77左三角窗冲爪/组卡子/左右混放冲爪.组装与防止左右混100%验证①F18车门外左右混淆后不能进行组装②F18侧框左右混淆后不能进行组卡子组装工装淆25W66 左三角窗8V4 853 345 W66左三角窗组卡子工装左右混放组卡子与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证26 右三角窗8V4 853 346 W66右三角窗组卡子工装左右混放组卡子与防止左右混淆100%验证27 左侧梁8V4 853703AW66左侧梁组装工装左右混放组装与防止左右混淆100%验证28 右侧梁8V4 853704AW66右侧梁组装工装左右混放组装与防止左右混淆100%验证29X77 左三角窗8U0 853 3462ZZX77左三角窗组卡子工装左右混放组卡子与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证30 右三角窗8U0 853 3462ZZX77右三角窗组卡子工装左右混放组卡子与防止左右混淆100%验证31 左侧梁8U0 853 703A 2ZZX77左侧梁组装工装左右混放组装与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证32 右侧梁8U0 853 704A 2ZZX77右侧梁组装工装左右混放组装与防止左右混淆100%验证33B8 左三角窗8KD 853 3452ZZB8左三角窗组卡子工装左右混放组卡子与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证34 右三角窗8KD 853 3462ZZB8右三角窗组卡子工装左右混放组卡子与防止左右混淆100%验证35 左侧梁8KD 853 7032ZZB8左侧梁组装工装左右混放组装与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证36 右侧梁8KD 8537042ZZB8右侧梁组装工装左右混放组装与防止左右混淆100%验证37C7 左三角窗4G5 853 345B 2ZZC7左三角窗组卡子工装左右混放组卡子与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证38 右三角窗4G5 853 346B 2ZZC7右三角窗组卡子工装左右混放组卡子与防止左右混淆100%验证39 左侧梁4GD 853 7032ZZC7左侧梁组装工装左右混放组装与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证40 右侧梁4GD 853 7042ZZC7右侧梁组装工装左右混放组装与防止左右混淆100%验证③Y483车门框左右混淆后不能放入组卡子工装槽内41 M-Z 左三角窗56D 853 345 M-Z左三角窗冲爪/组装工装与检具左右混放冲爪、组装、测量与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装与检具)100%验证42 M-Z 右三角窗56D 853 346 M-Z右三角窗冲爪/组装工装与检具左右混放冲爪、组装、测量与防止左右混淆100%验证43DⅡSC 左前车门框13369396 DⅡSC左前车门框检具左右混放测量与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应检具)100%验证44 右前车门框13369397 DⅡSC右前车门框检具左右混放测量与防止左右混淆100%验证45 左后车门框13369398 DⅡSC左后车门框检具左右混放测量与防止左右混淆100%验证46 右后车门框13369399 DⅡSC右后车门框检具左右混放测量与防止左右混淆100%验证47新明锐左三角窗11.11209-1 新明锐左三角窗冲爪工装左右混放冲爪与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证48 右三角窗11.11209-2 新明锐右三角窗冲爪工装左右混放冲爪与防止左右混淆100%验证49Q5 左侧梁8R0 853 7032ZZQ5左侧梁组装工装左右混放组装与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证50 右侧梁8R0 853 7042ZZQ5右侧梁组装工装左右混放组装与防止左右混淆100%验证51迈腾CC 左侧梁35D 854 7013Q7迈腾CC左侧梁组装工装左右混放组装与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证52 右侧梁35D 854 7023Q7迈腾CC右侧梁组装工装左右混放组装与防止左右混淆100%验证53V212 左侧梁A 212 69013 80V212左侧梁组装工装左右混放组装与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证54 右侧梁A 212 69014 80V212右侧梁组装工装左右混放组装与防止左右混淆100%验证55M-K 左行架5ND 860 043ZAQM-K左行架组装工装与检具左右混放组装.测量与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装与检具)100%验证56 右行架5ND 860044ZAQM-K右行架组装工装与检具左右混放组装.测量与防止左右混淆100%验证57 新朗逸左行架18D 860 025ZAQ新朗逸左行架组装工装与检具左右混放组装.测量与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装与检具)100%验证58 右行架18D 860 026 新朗逸右行架组装工装与检左右混放组装.测量与防止左右混100%验证④W77三角窗左右混淆后不能放入组装工装型腔内⑤侧框左右混淆后不能放入检具型腔内ZAQ 具淆59途安左行架1TD 860033A途安左行架组装工装与检具左右混放组装.测量与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装与检具)100%验证60 右行架1TD 860034A途安右行架组装工装与检具左右混放组装.测量与防止左右混淆100%验证61Yeti 左行架5LD 860 025 Yeti左行架组装工装左右混放组装与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装)100%验证62 右行架5LD 860 026 Yeti右行架组装工装左右混放组装与防止左右混淆100%验证63CrossPolo 左行架6R0 860043A V7R左行架组装工装与检具左右混放组装.测量与防止左右混淆将工件放置到工装验证(混淆零件不能放置到相应工装与检具)100%验证64 右行架6R0 860044A V7R左行架组装工装与检具左右混放组装.测量与防止左右混淆100%验证二、防错方法1.车间左右撇产品的操作工位分列摆放,并挂有标识,如图1所示;图12.车间左右撇产品使用的跟踪卡颜色不同,左撇白色,右撇蓝色,如图2所示;图23.操作员操作动作与工件摆放规化,出现混撇能够很快辨认。

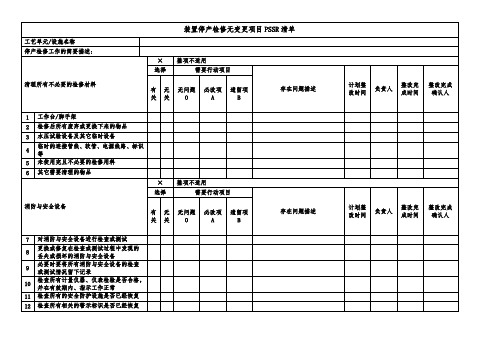

装置停产检修无变更项目PSSR清单

隔离阀已经上锁或打铅封

32

如果可能,验证隔离阀确实已经打开

因为事故停产检修需确认的

×

整项不适用

选择

需要行动项目

存在问题描述

计划整改时间

负责人

整改完成时间

整改完成

确认人

有

关

无

关

无问题

O

必改项

A

遗留项

B

33

事故原因是否查找到

34

事故原因是否得以纠正

35

操作员工是否得到教育

36

预防事故再次发生的措施是否落实

42

确认操作者已经拿到有关设备启动的操作程序,并经过培训合格后取得相应的资格证书

43

与维护人员维修负责人讨论交换检查意见,一致同意所有的工作项目已经完成

19

检查螺栓垫片是否合适、齐全

20

检查法兰垫片是否摆正位置

ቤተ መጻሕፍቲ ባይዱ21

检查法兰有无损伤

阀门

×

整项不适用

选择

需要行动项目

存在问题描述

计划整改时间

负责人

整改完成时间

整改完成

确认人

有

关

无

关

无问题

O

必改项

A

遗留项

B

22

更换或调整盘根是否符合要求

23

盘根是否充足

24

阀门的位置是否正确

25

对控制阀门做回路测试并确认

26

所有控制阀门的动作行程与失效位置到位

27

所有控制阀门已经在控制系统的控制之下

安全阀

×

整项不适用

选择

需要行动项目

存在问题描述

计划整改时间

(安全管理套表)安全设施一览表

电机温度高。

停车:进气压力≥13.5MPa 排气压力≥15.0MPa

循环油压≤0.15MPa 电机定子温度≥65℃

3) 氨循环机安全联锁装置:

循环机油泵启动前,不允许主电机启动

循环油压≤0.25MPa(表压)报警

循环油过滤压差≤0.04MPa 跳车,<0.20MPa 跳车

4

空分车间

1) 空压机出口压力:正常 0.52MPa,≥0.57MPa 自动放空

b.Ⅲ级排气压力≥2.2MPa(表压)报警;

c.Ⅵ级排气压力≥32.0MPa(表压)报警;

d.冷却水压力≤0.25MPa(表压)报警;≤0.15MPa(表压)停机;

e.循环油压力≤0.25MPa(表压)报警,≤0.15MPa(表压)停机;

f.循环油过滤压差≤0.1MPa(表压)报警。

温度控制点

a.主轴承温度高于 60℃时报警;65℃停机;

b.稀油站冷却后油温高于 45℃时报警;

c.主电机轴承温度过高报警,报警值由电机厂提供;

d.Ⅰ级排温高于 160℃,Ⅱ级排温高于 160℃,Ⅲ级排温高于 160℃,Ⅳ级排温

高于 160℃,Ⅵ级排温高于 160℃报警。

2) 2D12—8 醇烃化循环机安全联锁装置:

报警:进气压力高、进气压力低、循环油压低、冷却水压低、电控柜风压低、

3

压缩工段

1)

测 CO 仪器

新压缩机楼下各机一段 5

缓冲器

2)

测 H2S 仪器

3)

测 CO 仪器

新压缩 3#机楼上

1

新压缩机楼下各机一段 5

缓冲器

F 表 3.6.1-3 用于安全检查和安全数据分析等检验检测设备、仪器

序号

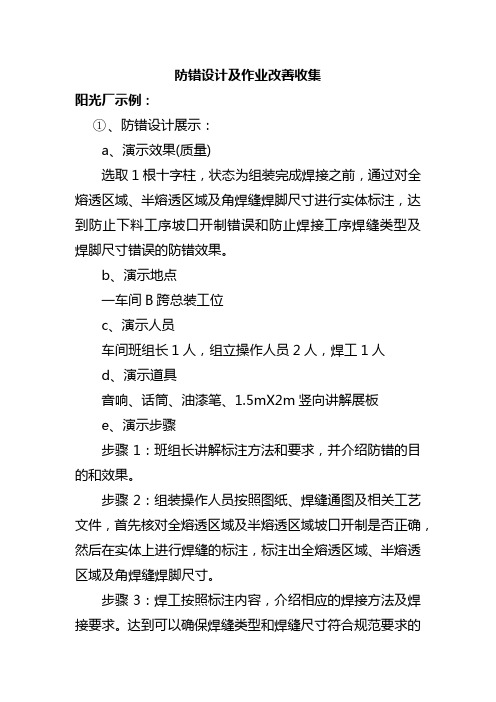

观摩会防错设计及作业改善收集表

防错设计及作业改善收集阳光厂示例:①、防错设计展示:a、演示效果(质量)选取1根十字柱,状态为组装完成焊接之前,通过对全熔透区域、半熔透区域及角焊缝焊脚尺寸进行实体标注,达到防止下料工序坡口开制错误和防止焊接工序焊缝类型及焊脚尺寸错误的防错效果。

b、演示地点一车间B跨总装工位c、演示人员车间班组长1人,组立操作人员2人,焊工1人d、演示道具音响、话筒、油漆笔、1.5mX2m竖向讲解展板e、演示步骤步骤1:班组长讲解标注方法和要求,并介绍防错的目的和效果。

步骤2:组装操作人员按照图纸、焊缝通图及相关工艺文件,首先核对全熔透区域及半熔透区域坡口开制是否正确,然后在实体上进行焊缝的标注,标注出全熔透区域、半熔透区域及角焊缝焊脚尺寸。

步骤3:焊工按照标注内容,介绍相应的焊接方法及焊接要求。

达到可以确保焊缝类型和焊缝尺寸符合规范要求的效果。

a、演示效果(安全)选取4根窄翼缘H型钢,每根使用四个夹具固定,达到防止在作业过程中型钢倾倒而导致的人员伤亡事故的防错效果。

b、演示地点一车间B跨总装工位c、演示人员一车间管理人员1名、校正班长1人、作业人员2人d、演示道具音响、话筒、16个防倾倒夹具、4根窄翼缘H型钢。

e、演示步骤步骤1:车间管理人员讲解防倾倒夹具加设的要求和方式。

步骤2:班组长督促校正工按要求和方式加装防倾倒夹具。

步骤3:班组长检查防倾倒夹具的有效性。

步骤4:开始在窄翼缘H型钢间进行火焰校正作业。

a、演示效果(进度)车间对照周工序计划和派工任务完成情况,当天检查各工序任务进度,对照周计划,分别对各工作包任务按正常、预警、滞后分进行贴牌预警,以便班组长每日派工时倾向性安排人员。

b、演示地点一车间B跨总装工位c、演示人员一车间管理人员1名、总装班长1人d、演示道具音响、话筒、动态看板、周计划、日派工单。

e、演示步骤步骤1:班组检查当日派工任务完成情况,对照周计划核查各项目批次任务是否滞后。

步骤2:针对项目批次任务滞后情况,分别在动态看板上张贴红、黄、绿三类警示标贴,分别代表进度滞后、预警、正常。