变速器设计步骤

变速器设计的主要步骤(1)

变速器设计的主要步骤;

齿轮设计的主要参数及其选取原则;

乘用车变速器结构特点;

商用车变速器的机构特点;

同步器设计的主要参数及要求,步骤;

轴设计的主要要求;

识图,变速器不同传动方案的优缺点;

单片干式离合器的构造特点及主要总成;

膜片弹簧非线性特性及其应用;

拉式离合器与推式离合器的区别;

离合器后备系数定义,计算及其应用准则;扭转减振器的作用;

离合器操纵机构的设计要求;

膜片弹簧的主要设计参数;

万向传动轴的功用;

万向节的分类;

万向传动轴计算载荷的确定;

传动轴临界转速的定义及其校核;

十字轴式万向节运动学分析;

十字轴式万向传动装置的设计过程;

驱动桥的设计要求;

不同主减速齿轮形式的特点及其应用场合;不同主减速器减速形式的特点及其应用场合;

主减速器锥齿轮设计:主要计算载荷的确定;主要设计参数及其确定原则,步骤;锥齿轮的强度校核;

对称锥齿轮式差速器的设计步骤;

锁紧系数,半轴转矩比的定义及其应用;

粘性联轴器的应用;

半轴的分类及其结构特点;

半轴的载荷计算;

驱动桥壳的载荷计算;

锥齿轮轴承的支撑的特点;。

汽车变速器设计流程

汽车变速器设计流程英文回答:Designing a car transmission involves a comprehensive process that requires careful consideration of various factors. The goal is to create a transmission system that efficiently transfers power from the engine to the wheels, allowing the vehicle to accelerate, decelerate, and maintain different speeds. Here is a step-by-step overview of the design process:1. Requirements Analysis:The first step in designing a car transmission is to analyze the requirements and specifications. This involves understanding the intended use of the vehicle, such as whether it will be used for city driving, off-road adventures, or high-speed racing. Additionally, factors like engine power, torque, and fuel efficiency are considered. By clearly defining the requirements, thedesign team can proceed with the next steps.2. Conceptual Design:Once the requirements are established, the design team begins creating conceptual designs. This involves brainstorming and exploring different ideas for the transmission system. The team considers the type of transmission (manual, automatic, or semi-automatic), the number of gears, and the gear ratios. The goal is to come up with several viable options that meet the requirements.3. Detailed Design:After selecting the most promising conceptual design, the team moves on to the detailed design phase. This involves creating 3D models and performing simulations to evaluate the performance and durability of the transmission system. The team considers factors like gear engagement, shifting smoothness, and noise reduction. They also ensure that the transmission can handle the expected power and torque levels without overheating or wearing outprematurely.4. Prototype Development:Once the detailed design is complete, the team builds a prototype transmission system. This allows them to test and validate the design in real-world conditions. The prototype undergoes rigorous testing, including on-road and off-road trials, to ensure that it meets the performance and reliability requirements. Any issues or improvements identified during this phase are addressed before moving forward.5. Manufacturing and Production:With a validated prototype, the team can proceed with manufacturing and production. This involves setting up the production line, sourcing the necessary components, and ensuring quality control throughout the manufacturing process. The transmission system is then integrated into the vehicles, and thorough testing is conducted to ensure that each unit meets the desired specifications.6. Continuous Improvement:Even after the transmission system is in production,the design process continues. Feedback from customers,field tests, and advancements in technology are used to identify areas for improvement. The design team works on refining the transmission system to enhance performance, efficiency, and durability. Continuous improvement is essential to stay competitive in the automotive industry.中文回答:设计汽车变速器涉及一个全面的流程,需要仔细考虑各种因素。

三轴六档汽车变速器设计

三轴六档汽车变速器设计在汽车行业中,变速器是一种用于改变发动机转速和车轮转速之间传递的装置。

它允许驾驶员根据不同的路况和车速要求选择合适的挡位,以提供更好的动力和燃油经济性。

在本文中,我将介绍一个设计档位为三轴六档的汽车变速器。

1.输入轴:输入轴是从发动机传递动力到变速器的轴。

它通常与引擎的飞轮连接,并通过离合器将动力传递给变速器的其余部分。

输入轴上有两个齿轮,一个连接到主动齿轮轴,另一个连接到插芯轴。

2.主动齿轮轴:主动齿轮轴位于输入轴和输出轴之间。

它包含了齿轮组合,使得在不同的挡位下可以实现不同的速比。

主动齿轮轴上有三个齿轮,一个与输入轴齿轮相连,一个与插芯轴齿轮相连,另一个则连接到输出轴。

3.插芯轴:插芯轴是一个与输入轴和输出轴平行的轴。

它有一个齿轮,连接到主动齿轮轴上的齿轮,以提供部分挡位的动力传递。

4.输出轴:输出轴是从变速器向车轮传递动力的轴。

它与主动齿轮轴相连,通过齿轮转动将动力传递到车轮。

输出轴上有两个齿轮,一个连接到插芯轴,另一个则传递动力到车轮。

接下来,我们将介绍三轴六档变速器的不同挡位:1.一挡:一挡通常为最低挡位,提供最大的马力输出,但速度较低。

这个挡位用于起步或爬坡等需要更多动力的情况。

2.二挡:二挡通常用于中等速度的行驶,提供平衡的加速性能和燃油经济性。

这个挡位适用于城市驾驶或中长途高速行驶。

3.三挡:三挡为高速挡,适用于高速公路行驶。

它提供了较高的速度和燃油经济性。

4.四挡:四挡通常用于高速行驶,提供更高的速度和更好的燃油经济性。

5.五挡:五挡通常为超高速挡,用于高速公路或需要更高速度的情况。

6.倒挡:倒挡用于倒车行驶。

它具有特殊的齿轮组合,使得车辆能够后退。

总结起来,三轴六档汽车变速器是一种常见的变速器设计,通过三个主要轴和六个挡位,可以满足不同驾驶条件下的动力需求和燃油经济性。

这种变速器设计在汽车行业中广泛应用,为驾驶员提供了更好的驾驶体验和更高的驾驶效率。

变速器设计(详细过程完整版).

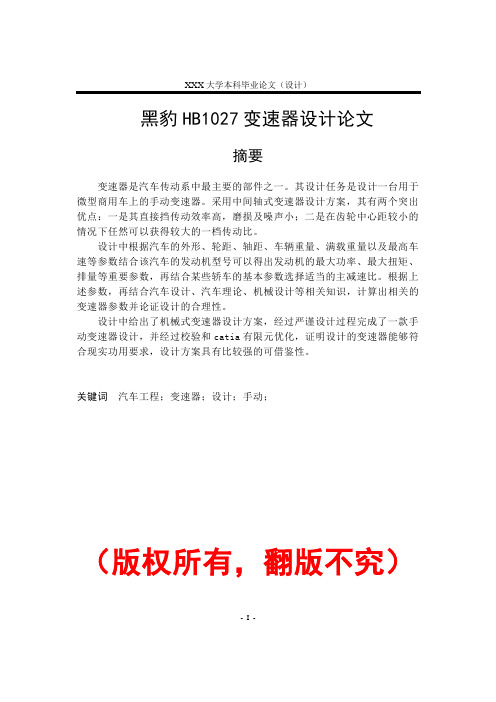

黑豹HB1027变速器设计论文摘要变速器是汽车传动系中最主要的部件之一。

其设计任务是设计一台用于微型商用车上的手动变速器。

采用中间轴式变速器设计方案,其有两个突出优点:一是其直接挡传动效率高,磨损及噪声小;二是在齿轮中心距较小的情况下任然可以获得较大的一档传动比。

设计中根据汽车的外形、轮距、轴距、车辆重量、满载重量以及最高车速等参数结合该汽车的发动机型号可以得出发动机的最大功率、最大扭矩、排量等重要参数,再结合某些轿车的基本参数选择适当的主减速比。

根据上述参数,再结合汽车设计、汽车理论、机械设计等相关知识,计算出相关的变速器参数并论证设计的合理性。

设计中给出了机械式变速器设计方案,经过严谨设计过程完成了一款手动变速器设计,并经过校验和catia有限元优化,证明设计的变速器能够符合现实功用要求,设计方案具有比较强的可借鉴性。

关键词汽车工程;变速器;设计;手动;(版权所有,翻版不究)- I -AbstractGearbox is the one main component of the vehicle transmission.The duty of this design is to design a manual transmission used in the Tiny gears, it is the countershaft-type transmission gearbox.This transmission has two prominent merits: firstly, the transmission efficiency of the direct drives keep high ,the attrition and the noise are also slightest;Secondly ,it is allowed to obtain in the bigger gear ratio of the first gear when the center distance in smaller.According to the contour, track, wheel base, the vehicles weight, the all-up weight as well as the highest speed and so on, union the engine model we can obtain the important parameters of the max power, the max torque, the displacement and so on. According to the basic parameters of the certain saloon, choose the suitable final drive ratio. According to the above parameters, combining the knowledge of automobile design, automobile theory , machine design and so on, calculate the correlated parameters of the gearbox and proof the rationality of the design.The design gives a plan of the mechanical gearbox and achieves a kind of mechanical gearbox after rigorous design.The design has passed calibration and Finite element optimization.It has proved to be fit for function and use for reference perfectly.Key Words Automotive engineering,Transmission,Design,Manual- II -目录摘要 (I)Abstract.......................................................... I I 第1章绪论 . (1)1.1本课题研究的目的和意义 (1)1.2 本课题研究现状和发展 (1)第2章机械式变速器设计 (3)2.1 变速器设计基本方案 (3)2.1.1变速器传动机构布置方案 (3)2.1.2 变速器主要参数选择 (3)2.2齿轮设计计算 (7)2.2.1各挡齿轮齿数的分配 (7)2.2.2齿轮强度校核 (10)2.3 轴设计计算 (19)2.3.1轴的工艺要求 (19)2.3.2 轴的校核计算 (19)2.4 同步器及操纵机构设计 (29)2.4.1同步器的设计 (29)2.4.2变速器的操纵机构 (31)2.5 轴承及平键的校核 (32)2.5.1 轴承选择及校核 (32)2.5.2 平键选择及强度计算 (34)2.6 变速器箱体设计 (34)- III -2.6.1 箱体材料与毛坯种类 (34)2.6.2 箱体的主要结构尺寸的计算 (35)2.7 本章小结 (35)第3章有限元优化分析 (36)3.1 齿轮catia有限元分析 (36)3.1.1 倒档主动直齿轮catia有限元分析 (36)3.1.2 一档从动齿轮catia有限元分析 (37)3.2 变速器轴catia有限元分析 (37)3.2.1 中间轴catia有限元分析 (37)3.2.2 第二轴catia有限元分析 (38)3.3 本章小结 (38)结论 (39)参考文献 (40)致谢 (41)- IV -哈尔滨工业大学本科毕业论文(设计)第1章绪论1.1本课题研究的目的和意义随着汽车工业的迅猛发展,车型的多样化、个性化已经成为汽车发展的趋势。

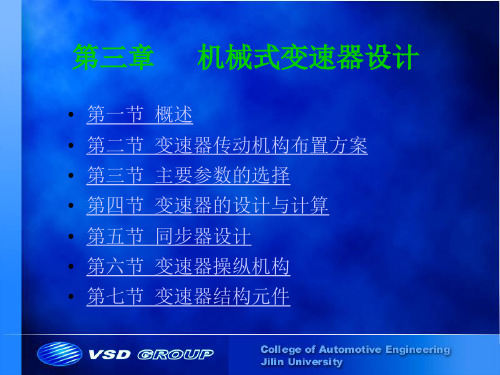

第三章 变速器设计

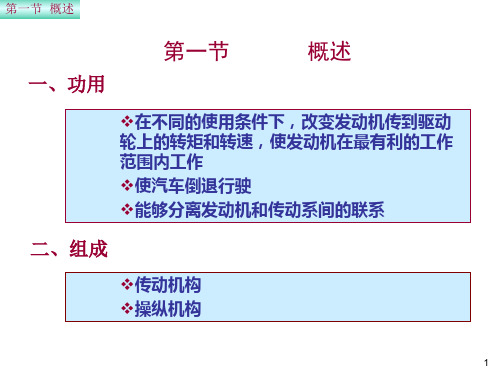

二、组成 1、传动机构 2、操纵机构

三、发展趋势

1、加强设计工作的系列化,通用化。如在4 档变 速器基础上,附加一个副箱体,使档数变成5档。 2、操纵机构从手动向半自动、自动、电子操纵方 向发展。

第二节

分类依据

变速传动机构布置方案

分 三 四 五 多 固 定 轴 式 类 档 档 档 档 两轴式 中间轴式 双中间轴式 多中间轴式 旋转轴式 备 少 注 用

2)变速器常用轴承形式

例:中间轴式变速器

形式 圆 柱 滚 子 轴 第二轴前支承 径向力 承 中间轴前或后 径向力 支承 第一轴后支承 径+轴 第一轴前支承 径 球轴承 第二轴后支承 径+轴 中间轴支承 径+轴

采用的部位

承载特点

备

注

第一轴内腔尺寸够大

外圈有挡圈

形式 圆锥滚子轴 承

采用的部位 中间轴支承 第一轴前端支承

2、初步计算A A= K A 3 Temx i1 g mm

参数 车型 轿 车 货 车 多档变速器

η g——96%

中心距系数 KA 8.9——9.3 8.6——9.6 9.5——11.0

A 的范围

mm

65——80 80——170

二、外形尺寸 1、横向尺寸 影响横向尺寸的因素有: 1)齿轮直径 2)倒档齿轮直径 3)壳体壁厚及其与齿轮之间的间隙

一、传动机构分类

档 数

轴的形式

用于前置前驱动 用于前置后驱动 用于重型汽车 用于重型汽车 液力机械变速器

二、两轴式与中间轴式变速器

形式 特点 结 构 方 面 轴数 第一轴与输出轴 输出轴末端 动力传递经过 直接档 结 噪 构 声 平 两轴式 2 行 1○ 2 主减速器齿轮○ 一对齿轮 没 简 有* 单 低 高 小(3.0—4.5) 中间轴式 3 同一直线上 万向节 两对齿轮※ 有 复 杂 高 低 大(7—8) 备 注

变速器设计详细过程

第三章变速器及驱动桥第一节变速器选型及基本参数的确定变速器用于转变发动机曲轴的转矩及转速,以适应汽车在起步、加速、行驶以及克服各种道路障碍等不同行驶条件下对驱动车轮牵引力及车速的不同要求的需要。

为保证变速器具有良好的工作性能,对变速器应提出如下设计要求:1)变速器的档位数和传动比,使之与发动机参数优化匹配,以保证汽车具有良好的动力性与经济性;2)设置空档以保证汽车在必要时能将发动机与传动系长时间分离;设置倒档使汽车可以倒退行驶;3)操纵简单、方便、迅速、省力;4)传动效率高,工作平稳、无噪声;5)体小、质轻、承载能力强,工作可靠;6)制造容易、成本低廉、维修方便、使用寿命长;7)贯彻零件标准化、部件通用化及总成系列化等设计要求,遵守有关标准规定;8)需要时应设置动力输出装置。

1.1 变速器选型有级变速器与无级的相比,其结构简单、造价低廉,因此在各种类型的汽车上均得到了广泛的应用。

其中两轴式和三轴式变速器得到了最广泛的应用。

三轴式变速器的其第一轴的常啮合齿轮与第二轴的各档齿轮分别与中间轴的相应齿轮相啮合,且第一、二轴同心。

将第一、二轴直接连接起来传递转矩则称为直接档。

此时,齿轮、轴承及中间轴均不承载,而第一、二轴也仅传递转矩.因此,直接档的传动效率高,磨损及噪声也最小,这是三轴式变速器的主要优点。

其他前进档需依次经过两对齿轮传递转矩。

因此,在齿轮中心距(影响变速器尺寸的重要参数)较小的情况下仍然可以获得大的一档传动比,这是三轴式变速器的另一优点。

其缺点是:除直接档外其他各档的传动效率有所降低。

两轴式变速器与三轴式变速器相比,其结构简单、紧凑且除最高档外其他各档的传动效率高、噪声低。

轿车多采用前置发动机前轮驱动的布置,因为这种布置使汽车的动力——传动系统紧凑、操纵性好且可使汽车质量减少6%~l0%。

两轴式变速器则方便于这种布置且使转动系的结构简单。

两轴式变速器的第二轴<即输出轴)与主减速器主动齿轮做成一体,当发动机纵置时,主减速器可用螺旋锥齿轮或双曲面齿轮;当发动机横置时则可用圆柱齿轮,从而简化了制造工艺、降低了成本。

汽车设计--3变速器设计

直齿:b=Kcm, Kc为齿宽系数,取为4.5~8.0 斜齿:b= Kcmn,Kc取6.0~8.5

5、变位系数的选择原则

◎采用变位的原因:

1)避免齿轮产生根切 2)配凑中心距 3)通过变位影响齿轮的强度,使用平稳性,耐磨性、抗胶

合能力及齿轮的啮合噪声。 ◎变位齿轮的种类:高度变位和角度变位。 1)高度变位:齿轮副的一对啮合齿轮的变位系数的和为零。

1、变速器的传动比范围: 指变速器最低挡传动比与最高挡传动比的比值。 2、最高挡传动比的选取: 直接挡1.0,超速挡0.7~0.8。

3、最低挡传动比选取:

影响因素:

发动机的最大转矩、最低稳定转速;

驱动轮与路面间的附着力; 主减速比与驱动轮的滚动半径;

Ft max Ff Fi max

汽车的最低稳定车速。

1、中间轴式变速器

❖ 多用于FR,RR布置的 乘用车和商用车上

❖ 能设置直接挡,直接挡 效率高

❖ 一挡传动比能设计较大

❖ 一轴与输出轴转向相同 (挂前进档时)

❖ 零件多,尺寸、质量大

2、两轴式变速器

❖ 结构简单、紧凑、轮廓 尺寸小

❖ 中间挡位传动效率高、 噪音低(少了中间轴、 中间传动齿轮)

❖ 不能设置直接挡,高挡 位时噪音高(轴承齿轮 均承载),且效率略比 三轴式低

第三章 机械式变速器设计

本章主要学习 ❖ (1)变速器的基本设计要求; ❖ (2)各种形式变速器的结构布置特点(☆); ❖ (3)变速器主要参数的选择 (☆); ❖ (4)变速器的设计与计算(☆); ❖ (5)同步器设计的基本方法; ❖ (6)变速器操纵机构及基本结构元件; ❖ (7)机械式无级变速器简介。

变速器设计(计算实例)

目录一、变速器传动机构布置方案的选择 (2)二、确定中心距 (2)三、确定齿轮的基本参数 (3)四、确定各挡齿轮齿数 (3)五、齿轮的变位与齿轮各参数的确定 (7)六、齿轮强度校核 (8)七、初选轴的直径 (14)八、轴的强度校核 (15)九、选择轴承 (18)十、参考文献 (18)设计参数:变速器型号:CAS5-20A 型各挡传动比:1 5.568i = 2 2.832i = 3 1.634i = 4 1.000i = 50.794i =5.011R i =传递的最大转矩:max 196e T N m =一、变速器传动机构布置方案的选择CAS5-20A 型变速器为中间轴式机械变速器,有5个前进挡和1个倒挡。

前进挡均带有滑块式同步器。

壳体采用前、后对开式结构。

具体传动示意图如下:二、确定中心距中间距A 为中间轴与第二轴的间距A= max 31A e g K T i η 其中A K 为中心距系数,对于货车A K =8.6~10.6。

g η为0.96。

试选A K =10.0,则:A= 39.0196 5.5680.96⨯⨯三、确定齿轮的基本参数 1、模数第一轴常啮合斜齿轮法向模数n mn m= 0.470.47 取n m =3.0一挡采用直齿轮,则:m=0.33=0.33 取m=3.5考虑到齿轮的加工方便,不少变速器采用几种模数。

即抵挡齿轮用大模数,高档齿轮采用小模数。

变速器所用模数大致范围:轻型货车为2.5~3.5 所以最终确定:第一挡和倒挡齿轮采用直齿,模数m=3.5; 其余各挡齿轮、常啮合齿轮模数n m =3.0;2、压力角因国家规定的标准压力角为20º,所以变速器齿轮普遍采用的压力角为20º,即α=20º。

3、螺旋角对于货车斜齿轮螺旋角的初选范围为β=18º~26º 初选螺旋角β=20º4、齿宽根据齿轮模数m (n m )的大小来选定齿宽: 直齿b=c k m ,c k 为齿宽系数,取为4.5~8.0 斜齿b=c n k m ,c k 取为6.0~8.5所以初选:1b =2b =8.03⨯=24mm 7b =8b =8.03⨯=24mm 3b =4b =8.03⨯=24mm 9b =10b =8.0 3.5⨯=28mm 5b =6b =8.03⨯=24mm 倒挡 b=8.0 3.5⨯=28mm四、确定各挡齿轮齿数◆ 1i =29110Z Z Z Z 直齿h Z = 2Amh Z =52.23对于中型货车,初选10Z =139Z =10h Z Z -=39.23 取整9Z =40◆ 修正中心距 A=2h Z m =13.5(4013)2⨯⨯+ =92.75mm 取整A=93mm◆ 常啮合齿轮副齿轮确定21Z Z =1019Z i Z ⨯=135.56840⨯ ………………1 A=12()2cos n m Z Z β+=123.0()2cos 20Z Z ⨯+=93 (2)联立1、2得: 1Z =21 2Z =38 此时,1i =29110Z Z Z Z =5.568 与设计传动比一致 修正螺旋角:cos β=12()2n m Z Z A+=0.9516则:'2β=19º12´48” ◆ 二挡齿轮副齿数确定78Z Z = 122Z i Z ⨯=212.83238⨯ ……………1 A=788()2cos n m Z Z β+=93 (2)28tan tan ββ=27128(1)Z Z Z Z Z ⨯++ (3)联立1、2、3得:8β=15.48º 取整后, 8Z =23 7Z =36 则 2i =2718Z Z Z Z =2.832 与设计传动比一致 修正螺旋角:8cos β= 78()2n m Z Z A+ 则 '8β=17.64º◆ 三挡齿轮副齿数确定56Z Z = 132Z i Z ⨯= 211.63438⨯ ……………1 A=566()2cos n m Z Z β+=93 (2)26tan tan ββ=25126(1)Z Z Z Z Z ⨯++ ……………3 联立1、2、3得:6β=19.85º 取整后, 6Z =31 5Z =28则 3i =2516Z Z Z Z =1.634 与设计传动比一致修正螺旋角:'6cos β=56()2n m Z Z A+则 '6β=17.46º◆ 四档为直接挡◆ 五挡齿轮副齿数确定34Z Z = 152Z i Z ⨯= 210.79438⨯ ……………1 A=344()2cos n m Z Z β+=93 (2)24tan tan ββ= 23124(1)Z Z Z Z Z ⨯++ (3)联立1、2、3得:4β=24.87º 取整后, 4Z =41 3Z =18 则 5i =2314Z Z Z Z =0.794 与设计传动比一致 修正螺旋角: '4cos β=34()2n m Z Z A+则 '4β=25.12º◆ 倒挡齿轮副齿数确定m=3.5 初选 11Z =21 则:A '=10111()2m Z Z +=13.5(1321)2⨯⨯+=59.5mmR i =2111311012Z Z Z Z Z Z ⨯⨯ =5.011则:1312Z Z =1.637 (1)为了保证不发生干涉:min A ''= 9110.522e e D D ++ =**91111(2)(2)0.522a a Z h m Z h m ++++=110.75 A ''=1312min 1()2m Z Z A ''+≥ 可得:1312Z Z +≥63.3mm ……………2 联立1、2得:12Z =24.003 13Z =39.295 取整 12Z =24 13Z =39 则: 'R i =362139191324++ =4.974与设计传动比相差不大最终各挡传动比为:1i =5.568 2i =2.832 3i =1.634 4i =1.000 5i =0.794 R i =4.974 中间轴与第二轴中心距: A=93mm中间轴与倒档轴中心距:A '=10111()2m Z Z +=59.5mm 取整后 A '=60mm倒档轴与第二轴中心距:A ''=13121()2m Z Z +=110.25mm 取整后 A ''=110mm五、齿轮的变位与齿轮各参数的确定中间轴一档小齿轮1Z =13,产生根切,应采用变位 最小变为系数:min χ=11717Z -=0.235 为保证中心距不变和计算方便,取一对相啮合齿轮的总变位系数为0变为系数χ越大,正变位齿轮的强度越大,但相对应的负变位齿轮强度越小,故在保证不根切和齿轮强度的情况下,适当选取变为系数。

变速器设计-步骤

标准系列减(增)速器设计步骤单机设计程序1 给定设计要求和数据2 选定类型与装配形式3 选定性能水平1)齿轮的材料2)齿坯的制造方法3)热处理要求与工艺4)润滑油与润滑方式5)冷却方式6)精度等级与精加工工艺7)机体与轴承等重要极简的材质、工艺4 按输入、输出转速(总速比),初定传动级数和各级传动比5 按照给定负载及工况初算齿轮中心距、模数及其他参数,或按照给定几何参数计算工作应力,6 初算输入、输出轴轴伸,齿轮与轴配合、轴承与轴配合直径、长度尺寸7 初选轴承8 绘制整机总装方案图,初定机体、轴、齿轮等主要零件结构、尺寸9 校核齿轮、轴、键等机械强度、安全系数、可靠度、计算轴承寿命10 修改整机装配图,选定附件11 润滑冷却设计计算12 整机设计定型13 设计施工图样14 拟定图面技术要求15 渗碳齿轮渗碳淬火有效硬化层深计算16 修形齿轮修形量计算17 紧固螺栓预紧力或预紧扭矩计算18 图样审查修改标准设计程序1确定产品适用范围,明确、归纳各类应用主机的工况条件。

设定系列产品设计计算的工况条件、工况系数,以及选用方法2明确应该贯彻的相关标准3选定类型和装配形式圆柱齿轮减(增)速器——两级——展开式4选定技术性能水平5排列系列产品主参数6搭配齿轮传动基本参数(中心距、传动比、模数、齿数、齿宽、螺旋角、变位系数等)7绘制系列产品的样机装配图8选定强度条件、强度计算方法9计算系列各规格在设定工况条件下的齿轮承载能力10按齿轮承载能力,计算确定轴承规格型号,计算轴、紧固件、连接件、机体的结构尺寸11选定润滑、冷却、密封、通气等配套附件12排列系列产品结构主要尺寸,设计系列产品施工图样13提出选用方法、选用系列及各项技术文件充分条件:1原动机的型号、规格、转数、功率、转矩、过载系数、转动惯量、启动转矩2工作机的型号,规格,用途,额定功率,转矩,变载荷的载荷图,启、制动转矩,短时过载转矩,转动惯量,启、制动和短时间过载的次数,工作制度,负荷持续率,额定转数,最大转数,旋转方向,转动惯量3传动比i与允许传动比误差4使用寿命、安全系数、可靠度(8H-10年)5传动类型与安装形式,尺寸、重量要求、安装、连接要求6环境条件:温度、散热冷却条件、润滑条件、湿度、酸碱度、灰常浓度等7操作、控制条件8批量9制造厂的设备条件10材料、毛坯、标准件来源、库存情况11交货期限12成本和价格要求必要条件:黑体①②③⑤⑦。

毕业设计汽车变速器设计含CAD图纸

毕业设计--汽车变速器设计(含CAD图纸)3 1绪论 (5)1.1高效节能变速箱与现有变速器的 (5)1.1.1高效节能变速箱的优点与关键技术 (6)1.1.2高效节能变速箱应用分析和市场前景 (6)2变速器的运动分析 (8)2.1高效节能变速器运动原理图 (8)2.2节能变速器的传动方案分析: (8)2.2.1后三个档位工作时所带动的后四根轴的传动方案 (9)2.2.2前三个档位工作时所带动的前四根轴的传动方案 (10)2.3传动比计算与分配 (11)2.3.1低档工作时的传动方案 (11)2.3.1高档工作时的传动方案 (13)2.3.1倒档工作时的传动方案 (15)3变速器参数的选择和分配 (16)3.1原动机的选择 (16)3.1.1传动比的选择原则 (16)3.1.2电动机的选择 (16)3.2计算传动装置的运动和动力参数 (17)3.2.1各轴的功率 (18)3.2.2各轴的转矩 (18)4轴与轴上零件的设计与选择 (20)4.1联轴器的选择 (20)4.2齿轮零件的校核 (20)4.3轴的设计与校核 (26)4.4离合器的设计 (36)4.5轴与轴上零件的结构与装配 (37)5变速箱的结构与润滑 (38)5.1变速器箱体的设计 (38)6结论 (39)参考文献 (40)谢辞 (41)第二部分摘要变速器是一种通用的传动装置,他能够将不同原动机构的输入参数转化为执行机构所需要的输出参数,因此传动装置的好坏往往决定这个机构的性能;而我们设计的这种变速器具有传动效率高、工作可靠、操作方便的显著高点并且能够根据工作情况的不同自动进行变速,因而它是一种节能且自动化水平较高的一种变速器;这种变速器能用到各种机动车辆和工程机械当中。

机械节能变速器的设计主要包括原动机的选择、传动装置的运动和动力参数计算、变速器箱体内各零件的结构设计、箱体整体的装配设计、轴键齿轮类零件的设计与校核、变速器的润滑密封及附件的选择与设计等。

变速器设计ppt课件

完整版PPT课件

69

润滑油的发展趋势

全寿命油 降低成本 可回收 绿色

完整版PPT课件

70

实现倒车行驶,用来满足汽车倒退行驶的需 要。

中断动力传递,在发动机起动、怠速运转、汽车 换档或需要停车动力输出时,中断向驱动轮的动 力传递。

完整版PPT课件

3

第二节 变速器结构传动机构布置方案

两轴式:轿车 中间轴式:轻型、中型车辆 双中间轴式:重型车辆

完整版PPT课件

4

变速器的分类

有级式变速器 采用齿轮传动,具有若干个定值传动比

8

中间轴式变速器

完整版PPT课件

9

4档中间轴式变速器传动方案

完整版PPT课件

10

5档中间轴式变速器传动方案

完整版PPT课件

11

中间轴式变速器动力传递路线

完整版PPT课件

12

中间轴式变速器的特点

传动比大 直接档效率高 结构复杂,有时需要中间支撑

完整版PPT课件

13

倒档布置方案

完整版PPT课件

齿数、中心距,β角等。

完整版PPT课件

21

变速器齿轮的特点

硬齿面 7级精度 低碳合金钢+渗碳淬火

完整版PPT课件

22

第四节 变速器的设计与计算

齿轮 轴 壳体 润滑

完整版PPT课件

23

齿轮失效形式

弯曲强度:轮齿折断 接触强度:点蚀

完整版PPT课件

24

变速器设计流程图

确定设计参数:转矩、档位分布等 试算中心距 计算各档齿轮齿数和初步确定齿轮参数 调整螺旋角和变位系数 强度校核 修改齿轮参数或齿数 验算

变速器设计_上_

年在北京地 区 对 国 产 载 重汽车

,

进行 过 统 计

的效 果!

)

∀

,

换 档 次 数 为% )

% 次∗ 百 公 里

劳动 强 度 很 大

。

为 满 足 这 个要 求

,

采 用 同 步 器可 以 得到 良好

为 了 使 传动 系能 够 与 发 动 机 分离

∀

,

使汽 车 能够倒 车行 驶

∀

变 速 器应 该 具有 空 档 和 倒 档 !

特 性 不 能 适 应 道 路 条 件 大 幅 度 变 化的 要 求

用 就 是这 种 特殊 本质所 决 定 的

、 ,

”

汽车 上 所 以 要 有 变 速 器

,

是 因 为汽 车 发 动 机

的

需 要 在 汽车 传 动 系 中装 置 改 变 力 矩 和 转 速 的 机构

,

变速 器 的 采

、

。

变 速 器在汽 车上 的主 要功 用 是

,

的 传动 比 来 保 证

和速 比

∃

又

∀

在汽车总 体 设 计 时

,

根 据汽车载 重 量

发动 机参 数 和 汽车 使 用条件

。

选 定了 变速 器 档 数

重量轻

。

、

体 积小

。

影 响 这 个 指 标 的 主 要参数 是 变 速 器 的 中 心 距

选 用优 质 硬 化 钢材

、 、

近 年来

,

变速 器 中心 距 向 缩 小的

,

等

∀

绘总成 草 图 根 据 已 定 的 方 案和 初 步 选定 的 参 数

∀

绘 制总成 草图

变速器设计步骤

变速器设计步骤第⼀节概述变速器⽤来改变发动机传到驱动轮上的转矩和转速,⽬的是在原地起步,爬坡,转弯,加速等各种⾏驶⼯况下,使汽车获得不同的牵引⼒和速度,同时使发动机再最有利⼯况范围内⼯作。

变速器设有空挡和倒挡。

需要时变速器还有动⼒输出功能。

变速器由变速传动机构和操纵机构组成。

对变速器如下基本要求.1)保证汽车有必要的动⼒性和经济性。

2)设置空挡,⽤来切断发动机动⼒向驱动轮的传输。

3)设置倒档,使汽车能倒退⾏驶。

4)设置动⼒输出装置,需要时能进⾏功率输出。

5)换挡迅速,省⼒,⽅便。

6)⼯作可靠。

汽车⾏驶过程中,变速器不得有跳挡,乱挡以及换挡冲击等现象发⽣。

7)变速器应当有⾼的⼯作效率。

8)变速器的⼯作噪声低。

除此以外,变速器还应当满⾜轮廓尺⼨和质量⼩,制造成本低,维修⽅便等要求。

满⾜汽车有必要的动⼒性和经济性指标,这与变速器的档数,传动⽐范围和各挡传动⽐有关。

汽车⼯作的道路条件越复杂,⽐功率越⼩,变速器的传动⽐范围越⼤。

在原变速传动机构基础上,再附加⼀个副箱体,这就在结构变化不⼤的基础上,达到增加变速器挡数的⽬的。

近年来,变速器操纵机构有向⾃动操纵⽅向发展的趋势。

第⼆节变速器传动机构布置⽅案机械式变速器因具有结构简单,传动效率⾼,制造成本低和⼯作可靠等优点,在不同形式的汽车上得到⼴泛应⽤。

⼀.传动机构布置⽅案分析变速器传动机构有两种分类⽅法。

根据前进挡数的不同,有三,四,五和多挡变速器。

根据轴的形式不同,分为固定轴式和旋转轴式(常配合⾏星齿轮传动)两类。

固定轴式⼜分为两轴式,中间轴式,双中间轴式变速器。

固定轴式应⽤⼴泛,其中两轴式变速器多⽤于发动机前置前轮驱动的汽车上,中间轴式变速器多⽤于发动机前置后轮驱动的汽车上。

旋转轴式主要⽤于液⼒机械式变速器。

与中间轴式变速器⽐较,两轴式变速器有结构简单,轮廓尺⼨⼩,布置⽅便,中间挡位传动效率⾼和噪声低等优点。

因两轴式变速器不能设置直接挡,所以在⾼档⼯作时齿轮和轴承均承载,不仅⼯作噪声增⼤,且易损坏。

最新变速器详细设计过程

变速器详细设计过程第三章变速器及驱动桥第一节变速器选型及基本参数的确定变速器用于转变发动机曲轴的转矩及转速,以适应汽车在起步、加速、行驶以及克服各种道路障碍等不同行驶条件下对驱动车轮牵引力及车速的不同要求的需要。

为保证变速器具有良好的工作性能,对变速器应提出如下设计要求:1)变速器的档位数和传动比,使之与发动机参数优化匹配,以保证汽车具有良好的动力性与经济性;2)设置空档以保证汽车在必要时能将发动机与传动系长时间分离;设置倒档使汽车可以倒退行驶;3)操纵简单、方便、迅速、省力;4)传动效率高,工作平稳、无噪声;5)体小、质轻、承载能力强,工作可靠;6)制造容易、成本低廉、维修方便、使用寿命长;7)贯彻零件标准化、部件通用化及总成系列化等设计要求,遵守有关标准规定;8)需要时应设置动力输出装置。

1.1 变速器选型有级变速器与无级的相比,其结构简单、造价低廉,因此在各种类型的汽车上均得到了广泛的应用。

其中两轴式和三轴式变速器得到了最广泛的应用。

三轴式变速器的其第一轴的常啮合齿轮与第二轴的各档齿轮分别与中间轴的相应齿轮相啮合,且第一、二轴同心。

将第一、二轴直接连接起来传递转矩则称为直接档。

此时,齿轮、轴承及中间轴均不承载,而第一、二轴也仅传递转矩.因此,直接档的传动效率高,磨损及噪声也最小,这是三轴式变速器的主要优点。

其他前进档需依次经过两对齿轮传递转矩。

因此,在齿轮中心距(影响变速器尺寸的重要参数)较小的情况下仍然可以获得大的一档传动比,这是三轴式变速器的另一优点。

其缺点是:除直接档外其他各档的传动效率有所降低。

两轴式变速器与三轴式变速器相比,其结构简单、紧凑且除最高档外其他各档的传动效率高、噪声低。

轿车多采用前置发动机前轮驱动的布置,因为这种布置使汽车的动力——传动系统紧凑、操纵性好且可使汽车质量减少6%~l0%。

两轴式变速器则方便于这种布置且使转动系的结构简单。

两轴式变速器的第二轴<即输出轴)与主减速器主动齿轮做成一体,当发动机纵置时,主减速器可用螺旋锥齿轮或双曲面齿轮;当发动机横置时则可用圆柱齿轮,从而简化了制造工艺、降低了成本。

汽车手动变速器设计

目录

CONTENTS

• 引言 • 手动变速器的基本结构 • 手动变速器的设计流程 • 材料与制造工艺 • 手动变速器的性能优化 • 手动变速器的未来发展

01 引言

CHAPTER

变速器的作用与重要性

变速器的作用

汽车变速器是汽车传动系统的重要组成部分,主要作用是改 变发动机的转速和转矩,以适应不同的行驶需求,如起步、 加速、减速和倒车等。

磨削加工

通过磨床对零件表面进行磨削加工,使其达到高精度和低粗糙度要 求。

装配工艺

将加工好的零件按照设计要求进行组装,通过螺栓、键、销等连接 件固定各个部件,最终形成一个完整的手动变速器。

05 手动变速器的性能优化

CHAPTER

齿轮设计优化

1 2

齿轮强度

通过优化齿轮材料、热处理和齿面处理,提高齿 轮的抗疲劳强度和耐磨性,确保变速器在各种工 况下的可靠性。

压力铸造

通过高压将熔融的金属注入金属模 具中,快速冷却凝固形成铸件。

热处理与表面处理

热处理

通过加热和冷却金属材料,改变其内部 结构,提高其力学性能和耐腐蚀性。

VS

表面处理

通过电镀、喷涂、化学镀等方法在金属表 面形成一层具有特殊性能的涂层,提高其 耐磨性、耐腐蚀性和装饰性。

加工与装配工艺

切削加工

通过车床、铣床、钻床等机床对金属材料进行切削加工,形成所 需形状和尺寸的零件。

操纵机构

用于连接驾驶员的操作意图与换挡机构,常见的有换挡杆和换挡拨片。

锁定装置

用于在特定情况下锁定变速器的输出轴,如四驱模式切换或低速时防止动力传递。

03 手动变速器的设计流程

CHAPTER

需求分析与设计目标

变速器设计PPT课件

长

汽车加速性

差

对换档技术要求 高(熟练)

啮合套换档

复杂 居中 较高 小 小 较短 长 较差 高

同步器换档

最复杂 长 高

没有 没有

长 短 好 低

16

第二节 变速器传动机构布置方案

3、防止自动脱挡的结构措施 由于接合齿磨损、变速器轴刚度不足、振动等原因都会导致自 动脱挡,这是变速器主要故障之一。

❖使两接合齿啮合位置错开约1~3mm,挤压磨损形成凸肩; ❖将啮合套齿座齿厚切薄,齿后端面被齿座前端面顶住; ❖将接合齿工作面加工成斜面,形成倒锥角; ❖将接合齿的齿侧加工成台阶形状,也可以防止自动脱挡。

❖第一轴后端与常啮合主动齿轮做成一体 ❖一般将第二轴前端经轴承支承在第一轴后端孔内,两轴轴线 在同一直线上 ❖使用直接挡时,齿轮、轴承及中间轴均不承载,传动效率高, 噪声低,磨损少,寿命提高 ❖中间挡位可以获得较大的传动比 ❖高挡齿轮采用常啮合齿轮传动,低挡齿轮可以不采用常啮合 齿轮传动 ❖除一挡以外的其它挡位,换挡机构多采用同步器或啮合套换 挡(有的一挡也采用同步器或啮合套换挡) ❖各挡同步器或啮合套多设置在第二轴上 ❖除直接挡外,其他挡位传动效率较低

17

18

第二节 变速器传动机构布置方案

4、变速器轴承

19

第二节 变速器传动机构布置方案

4、变速器轴承

❖圆锥滚子轴承 直径小、宽度大,负荷高,容量大; 需要调整预紧度,装配麻烦,且磨损后轴易歪斜; 不适合用在线膨胀系数较大的铝合金壳体上。

❖滚针轴承 摩擦损失小、传动效率高; 径向配合间隙小、定位及运转精度高,有利于齿轮啮合 用于齿轮与轴有相对运动的地方;

7

第二节 变速器传动机构布置方案

中间轴式四挡变速器传动方案

变速器设计

变速器设计第一步:需求分析在变速器设计之前,需要明确变速器的用途和要求。

例如,设计一个汽车变速器时,需要确定最大扭矩、最大转速、最小转速、理想传动效率等等。

同时,也需要考虑所使用的发动机的转速特性和动力要求。

第二步:设计参数确定设计参数的确定非常重要,包括传动比的选择、传动器件的类型等等。

传动比取决于所需的车速范围和所使用的发动机的转速特性。

传输装置可以是齿轮、链条、带传动等等,这取决于设计需求和空间限制。

第三步:齿轮设计齿轮设计是变速器设计中最复杂的部分之一、首先,需要根据所需的传动比和齿轮类型来确定齿轮的参数,例如齿轮模数、齿数、压力角等。

然后,利用齿轮模数、转速和所需传动比等信息,计算齿轮的尺寸和齿形。

第四步:经济性评估在设计过程中,需要考虑经济性因素。

这包括变速器制造成本、使用寿命、能源效率等等。

根据所设计的变速器方案,可以进行整体经济性评估,包括成本评估和能源效率评估。

如果经济性不满足要求,可能需要进行优化设计。

第五步:验证和测试设计完成后,需要对变速器进行验证和测试。

这可以通过计算机模拟、实验室测试和实际使用测试等方式来完成。

验证和测试的目的是确保设计满足要求,并进行必要的调整和改进。

最后,根据测试结果,可以对变速器进行进一步的改进和优化。

这个过程可能需要多次迭代,直到设计满足各项要求为止。

总结起来,变速器设计是一个复杂而繁琐的过程,需要考虑多个因素。

设计者需要通过需求分析确定设计参数,然后进行齿轮设计,并对设计进行经济性评估。

最后,通过验证和测试来确认设计的有效性,并进行必要的优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一节概述变速器用来改变发动机传到驱动轮上的转矩和转速,目的是在原地起步,爬坡,转弯,加速等各种行驶工况下,使汽车获得不同的牵引力和速度,同时使发动机再最有利工况范围内工作。

变速器设有空挡和倒挡。

需要时变速器还有动力输出功能。

变速器由变速传动机构和操纵机构组成。

对变速器如下基本要求.1)保证汽车有必要的动力性和经济性。

2)设置空挡,用来切断发动机动力向驱动轮的传输。

3)设置倒档,使汽车能倒退行驶。

4)设置动力输出装置,需要时能进行功率输出。

5)换挡迅速,省力,方便。

6)工作可靠。

汽车行驶过程中,变速器不得有跳挡,乱挡以及换挡冲击等现象发生。

7)变速器应当有高的工作效率。

8)变速器的工作噪声低。

除此以外,变速器还应当满足轮廓尺寸和质量小,制造成本低,维修方便等要求。

满足汽车有必要的动力性和经济性指标,这与变速器的档数,传动比范围和各挡传动比有关。

汽车工作的道路条件越复杂,比功率越小,变速器的传动比范围越大。

在原变速传动机构基础上,再附加一个副箱体,这就在结构变化不大的基础上,达到增加变速器挡数的目的。

近年来,变速器操纵机构有向自动操纵方向发展的趋势。

第二节变速器传动机构布置方案机械式变速器因具有结构简单,传动效率高,制造成本低和工作可靠等优点,在不同形式的汽车上得到广泛应用。

一.传动机构布置方案分析变速器传动机构有两种分类方法。

根据前进挡数的不同,有三,四,五和多挡变速器。

根据轴的形式不同,分为固定轴式和旋转轴式(常配合行星齿轮传动)两类。

固定轴式又分为两轴式,中间轴式,双中间轴式变速器。

固定轴式应用广泛,其中两轴式变速器多用于发动机前置前轮驱动的汽车上,中间轴式变速器多用于发动机前置后轮驱动的汽车上。

旋转轴式主要用于液力机械式变速器。

与中间轴式变速器比较,两轴式变速器有结构简单,轮廓尺寸小,布置方便,中间挡位传动效率高和噪声低等优点。

因两轴式变速器不能设置直接挡,所以在高档工作时齿轮和轴承均承载,不仅工作噪声增大,且易损坏。

此外,受结构限制,两轴式变速器的一挡速比不可能设计得很大。

图3-1示出用在发动机前置前轮驱动轿车的两轴式变速器传动方案。

其特点是:变速器输出轴与主减速器主动齿轮做成一体,发动机纵置时,主减速器采用弧齿锥齿轮或双曲面齿轮,发动机横置时则采用圆柱齿轮;多数方案的倒档传动常用滑动齿轮,其他挡位均用常啮合齿轮传动。

图3-1F中的倒挡齿轮为常啮合齿轮,并用同步器换挡;同步器多数装在输出轴上,这是因为一挡主动齿轮尺寸小,同步器装在输入轴上有困难,而高档同步器可以装在输入轴的后端,见图3-1D,E;图3-1D所示方案的变速器有辅助支承,用来提高轴的刚度,减少齿轮磨损和降低工作噪声。

图3-1F所示方案为五挡全同步器式变速器,以此为基础,只要将五挡齿轮用尺寸相当的隔套替代,即可改变为四挡变速器,从而形成一个系列产品。

图3-2,图3-3,图3-4分别示出了几种中间轴式四,五,六挡变速器传动方案。

它们的共同特点是:变速器第一轴和第二轴的轴线在同一直线上,经啮合套将它们连接得到直接挡。

使用直接挡,变速器的齿轮和轴承及中间轴均不承载,发动机转矩经变速器第一轴和第二轴直接输出,此时变速器的传动效率高,可达90%以上,噪声低,齿轮和轴承的磨损减少。

因为直接挡的利用率高于其它挡位,因而提高了变速器的使用寿命;在其它前进挡位工作时,变速器传递的动力需要经过设置在第一轴,中间轴和第二轴上的两对齿轮传递,因此在变速器中间轴与第二轴之间的距离(中心距)不大的条件下,一挡仍然有较大的传动比;挡位高的齿轮采用常啮合齿轮传动,挡位低的齿轮(一挡)可以采用或不采用常啮合齿轮传动;多数传动方案中除一挡以外的其他挡位的换挡机构,均采用同步器或啮合套换挡,少数结构的一挡也采用同步器或啮合套换挡,还有各挡同步器或啮合套多数情况下装在第二轴上。

再除直接挡以外的其他挡位工作时,中间轴式变速器的传动效率略有降低,这是它的缺点。

在挡数相同的条件下,各种中间轴式变速器主要在常啮合齿轮对数,换挡方式和到档传动方案上有差别。

如图3-2中的中间轴式四挡变速器传动方案示例的区别:图3-2A,B所示方案有四对常啮合齿轮,倒挡用直齿滑动齿轮换挡;图3-2C所示传动方案的二,三,四挡用常啮合齿轮传动,而一,倒挡用直齿滑动齿轮换挡。

图3-3A所示方案,除一,倒挡用直齿滑动齿轮换挡外,其余各挡为常啮合齿轮传动。

图3-3B,C,D所示方案的各前进挡,均用常啮合齿轮传动;图3-3D所示方案中的倒挡和超速挡安装在位于变速器后部的副箱体内,这样布置除可以提高轴的刚度,减少齿轮磨损和降低工作噪声外,还可以在不需要超速挡的条件下,很容易形成一个只有四个前进挡的变速器。

图3-4A所示方案中的一挡,倒挡和图3-4B所示方案中的倒挡用直齿滑动齿轮换挡,其余各挡均用常啮合齿轮。

以上各种方案中,凡采用常啮合齿轮传动的挡位,其换挡方式可以用同步器或啮合套来实现。

同一变速器中,有的挡位用同步器换挡,有的挡位用啮合套换挡,那么一定是挡位高的用同步器换挡,挡位低的用啮合套换挡。

发动机前置后轮驱动的轿车采用中间轴式变速器,为缩短传动轴长度,可将变速器后端加长,如图3-2A,B所示。

伸长后的第二轴有时装在三个支承上,其最后一个支承位于加长的附加壳体上。

如果在附加壳体内,布置倒挡传动齿轮和换挡机构,还能减少变速器主体部分的外形尺寸。

变速器用图3-3C所示的多支承结构方案,能提高轴的刚度。

这时,如用在轴平面上可分开的壳体,就能较好地解决轴和齿轮等零部件装配困难的问题。

图3-3C所示方案的高挡从动齿轮处于悬臂状态,同时一挡和倒挡齿轮布置在变速器壳体的中间跨距里,而中间挡的同步器布置在中间轴上是这个方案的特点。

与前进挡位比较,倒挡使用率不高,而且都是在停车状态下实现换倒挡,故多数方案采用直齿滑动齿轮方式换倒挡。

为实现倒挡传动,有些方案利用在中间轴和第二轴上的齿轮传动路线中,加入一个中间传动齿轮的方案,见图3-1A,B,C和图3-2A,B等;也有利用两个联体齿轮方案的,见图3-2C和图3-3A,B等。

前者虽然结构简单,但是中间传动齿轮的轮齿,是在最不利的正,负交替对称变化的弯曲应力状态下工作,而后者是在较为有利的单向循环弯曲应力状态下工作,并使倒挡传动比略有增加。

图3-5为常见的倒挡布置方案。

图3-5B所示方案的优点是换倒挡时利用了中间轴上的一挡齿轮,因而缩短了中间轴的长度。

但换挡时有两对齿轮同时进入啮合,使换挡困难。

图3-5C所示方案能获得较大的倒挡传动比,缺点是换挡程序不合理。

图3-5D所示方案针对前者的缺点做了修改,因而取代了图3-5C所示方案。

图3-5E所示方案是将中间轴上的一,倒挡齿轮做成一体,将其齿宽加长。

图3-5F所示方案适用于全部齿轮副均为常啮合齿轮,换挡更为轻便。

为了充分利用空间,缩短变速器轴向长度,有的货车倒挡传动采用图3-5G所示方案。

其缺点是一,倒挡须各用一根变速器拨叉轴,致使变速器上盖中的操纵机构复杂一些。

因为变速器在一挡和倒挡工作时有较大的力,所以无论是两轴式变速器还是中间轴式变速器的低档与倒挡,都应当布置在在靠近轴的支承处,以减少轴的变形,保证齿轮重合度下降不多,然后按照从低档到高挡顺序布置各挡齿轮,这样做既能使轴有足够大的刚性,又能保证容易装配。

倒挡的传动比虽然与一挡的传动比接近,但因为使用倒挡的时间非常短,从这点出发有些方案将一挡布置在靠近轴的支承处,如图3-2B,图3-3B,图3-4A等所示,然后再布置倒挡。

此时在倒挡工作时,齿轮磨损与噪声在短时间内略有增加,与此同时在一挡工作时齿轮的磨损与噪声有所减少。

倒挡设置在变速器的左侧或右侧在结构上均能实现,不同之处是挂倒挡时驾驶员移动变速杆的方向改变了。

为防止意外挂入倒挡,一般在挂倒挡时设有一个挂倒挡时需克服弹簧所产生的力,用来提醒驾驶员注意。

从这一点来考虑,图3-6A,B的换挡方案比图3-6C更合理。

图3-6C所示方案在挂一挡时也需克服用来防止误挂倒挡所产生的力,这对换挡技术不熟练的驾驶员是不利的。

除此以外,倒挡的中间齿轮位于变速器的左侧或右侧对倒挡轴的受力状况有影响,见图3-7。

经常使用的挡位,其齿轮因接触应力过高而造成表面电蚀损坏。

将高挡布置在靠近轴的支承中部区域较为合理,在该区因轴的变形而引起的齿轮偏转角较小,齿轮保持较好的啮合状态,偏载减少能提高齿轮寿命。

某些汽车变速器有仅在好路或空车行驶时才使用的超速挡。

使用传动比小于1(为0.7~0.8)的超速挡,能够充分地利用发动机功率,使汽车行驶1KM所需发动机曲轴的总转速降低,因而有助于减少发动机磨损和降低燃料消耗。

但是与直接挡比较,使用超速挡会使传动效率降低,噪声增大。

机械式变速器的传动效率与所选用的传动方案有关,包括传递动力时处于工作状态的齿轮对数,每分钟转速,传递的功率,润滑系统的有效性,齿轮和壳体等零件的制造精度等。

图3-8为发动机纵置时两轴式变速器结构图。

其特点是高挡同步器布置在输入轴上,而低档同步器北部制在输出轴上。

为提高轴的刚度,增加了中间支承。

图5-5为发动机横置时两轴式四挡变速器的结构图。

图中输入轴上的全部齿轮与轴制成一体。

因主减速器齿轮为斜齿圆柱齿轮,变速器壳体与主减速器壳体连为一体并相通,可用同一种润滑油来润滑齿轮。

二.零,部件结构方案分析1.齿轮形式与直齿圆柱齿轮比较,斜齿圆柱齿轮有使用寿命长,工作时噪声低等优点;缺点是制造时稍复杂,工作时有轴向力。

变速器中的常啮合齿轮均采用斜齿圆柱齿轮,尽管这样会使常啮合齿轮数增加,并导致变速器的转动惯量增大。

直齿圆柱齿轮仅用于低档和倒挡。

2.换挡机构形式变速器换挡机构有直齿滑动齿轮,啮合套和同步器换挡三种形式。

汽车行驶时各挡齿轮有不同的角速度,因此用轴向滑动直齿齿轮的方式换挡,会在轮齿端面产生冲击,并伴随有噪声。

这使齿轮端部磨损加剧并过早损坏,同时使驾驶员精神紧张,而换挡产生的噪声又使乘坐舒适性降低。

只有驾驶员用熟练的操作技术(如两脚离合器),时齿轮换挡时无冲击,才能克服上述缺点。

但是该瞬间驾驶员注意力被分散,会影响行驶安全性。

因此,尽管这种换挡方式结构简单,但除一挡,倒挡外已很少使用。

由于变速器第二轴齿轮与中间轴齿轮处于常啮合状态,所以可用移动啮合套换挡。

这时,因同时承受换挡冲击载荷的接合齿齿数多。

而轮齿又不参与换挡,它们都不会过早损坏,但不能消除换挡冲击,所以仍要求驾驶员有熟练的操作技术。

此外,因增设了啮合套和常啮合齿轮,使变速器旋转部分的总惯性矩增大。

因此,目前这种换挡方法只在某些要求不高的挡位及重型货车变速器上应用。

这是因为重型货车挡位间的公比较小,则换挡机构连件之间的角速度差也小,因此采用啮合套换挡,并且还能降低制造成本及减小变速器长度。