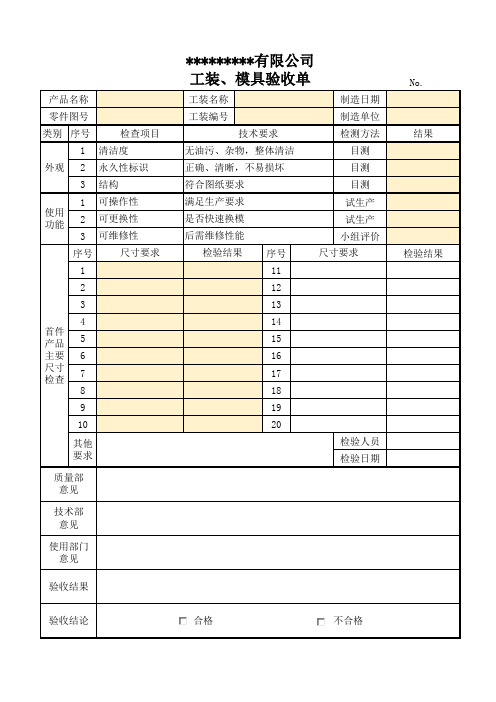

工装-模具验收单

模具 工装验收单表格

零件图号

类别 序号

检查项目

1 清洁度

外观 2 永久性标识

3 结构

使用 功能

1 可操作性 2 可更换性 3 可维修性

序号

尺寸要求

1

2

3

4 首件 产品 5

主要 6

尺寸 检查

7

8

9

10

其他 要求

质量部 意见

技术部 意见

使用部门 意见

验收结果

*********有限公司 工装、模具验收单

工装名称 工装编号

技术要求 无油污、杂物,整体清洁 正确、清晰,不易损坏 符合图纸要求 满足生产要求 是否快速换模 后需维修性能

检验结果 序号 11 12

制造日期 制造单位 检测方法

目测 目测 目测 试生产 试生产 小组评价 尺寸要求

13 14 15 16 17

18 19 20

检验人员 检验日期

No. 结果

检验结果

验收结论

合格

不合格

ቤተ መጻሕፍቲ ባይዱ

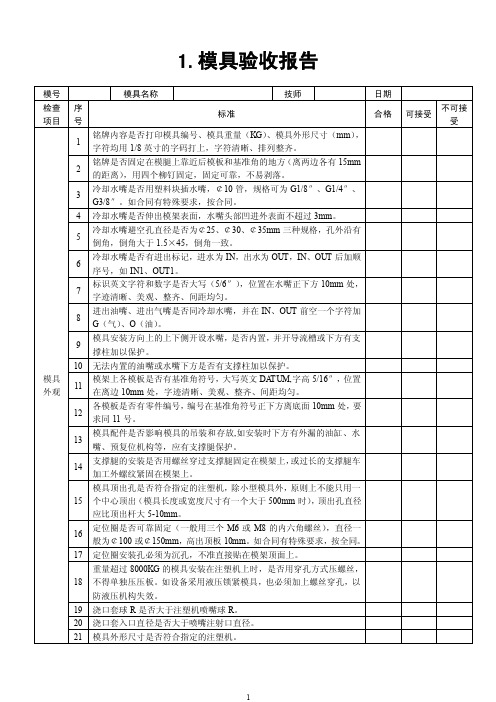

模具验收单范文

1.模具验收报告编者按:大地涵藏万物,孕育生命,被誉为人类的母亲。

但是,近年来,伴随我国工业化的快速发展,大地不断遭到各种污染的伤害。

仅仅因土壤污染防治不足、环境监管乏力,导致的食品药品安全事件就频频发生,2008年以来,全国已发生百余起重大污染事故。

目前我国大地污染现状严峻,成因十分复杂,形成令人扼腕的“大地之殇”。

《经济参考报》以此为主题,探寻大地污染背后所触及的我国农业、工业、城市化进程中关于生存与发展的一系列深层矛盾与两难抉择,并以“大地之殇”系列报道的形式在“深度”版推出,敬请关注。

大地之殇一·黑土地之悲占全国粮食总产五分之一的东北黑土区是我国最重要的商品粮基地,但一个并不为多数人了解的严峻事实是,支撑粮食产量的黑土层却在过去半个多世纪里减少了50%,并在继续变薄,几百年才形成一厘米的黑土层正以每年近一厘米的速度消失。

照此速度,部分黑土层或将在几十年后消失殆尽,东北这一中国最大粮仓的产能也将遭受无法挽回的损失。

□记者孙彬管建涛连振祥吉哲鹏娄辰李松南京哈尔滨兰州昆明济南重庆报道毒土:GDP至上的恶果当前,我国土壤污染出现了有毒化工和重金属污染由工业向农业转移、由城区向农村转移、由地表向地下转移、由上游向下游转移、由水土污染向食品链转移的趋势,逐步积累的污染正在演变成污染事故的频繁爆发。

日益加剧的污染趋势可能还要持续30年“目前,我国土壤污染呈日趋加剧的态势,防治形势十分严峻。

”多年来,中国土壤学会副理事长、中国农业科学院研究员张维理教授一直关注我国土壤污染问题“我国土壤污染呈现一种十分复杂的特点,呈现新老污染物并存、无机有机污染混合的局面。

”“现在我国土壤污染比各国都要严重,日益加剧的污染趋势可能还要持续30年。

”中国土壤学专家,南京农业大学教授潘根兴告诉《经济参考报》记者,这些污染包括随经济发展日益普遍的重金属污染、以点状为主的化工污染、塑料电子废弃物污染及农业污染等。

国土资源部统计表明,目前全国耕种土地面积的10%以上已受重金属污染。

模具验收单

斜顶油槽 斜顶的导向面必须有“S”形或“O”形油槽

顶出系统 顶板需装复位兼保护装置(针对结构相对较复杂模具)

设备型号

内容

项目

一

成型温 射出 度 压力

成型工艺

射出 射出位 射出时 保压时 冷却时 成型周 保压压 保压速 熔胶速 烘料温 熔胶位 速度 置 间 间 间 期 力 度 度 度 置

模具温度

定模 动模

二

成型

三

四

制品状况

现象描述 产品注不满

有无

现象描述

产品表面光洁(腐蚀)度不够

有无

产品飞边

产品料头拉伤

产品缩水

产品尺寸与图纸不符

产品顶白

产品顶针串料(顶针飞边)

产品变形

产品进料口太宽、太厚

产品拉伤

产品断料头

产品排气不良

产品颜色差异

产品有熔结痕

产品粘模

产品开模异声(拉模)

产品油污

产品分型面错位

试模人员签名:

注塑模具验收单

编号:KF-F017 版次:1.1

使用部门:

NO:

产品名称/工号:

模具编号:

制模厂商:

模具验收日期:

模具材料:

模架规格:

模穴数:

模具图纸(3D): 原样:

技术单位 模具结构: 产品材

料: 其它:

试模次数: 产品毛重(g):

产品净重(g): 签名:

验收项目

要求标准

检查结果

说明

模号雕刻 以书面通知为准,规格不小于30mm×20mm

水嘴规格 除无法加工外水嘴必须为M12mm或M16mm

冷却系统 冷却系统设置合理,冷却效果良好,水路畅通

恒温系统 加热位置设计合理,型腔模温平衡

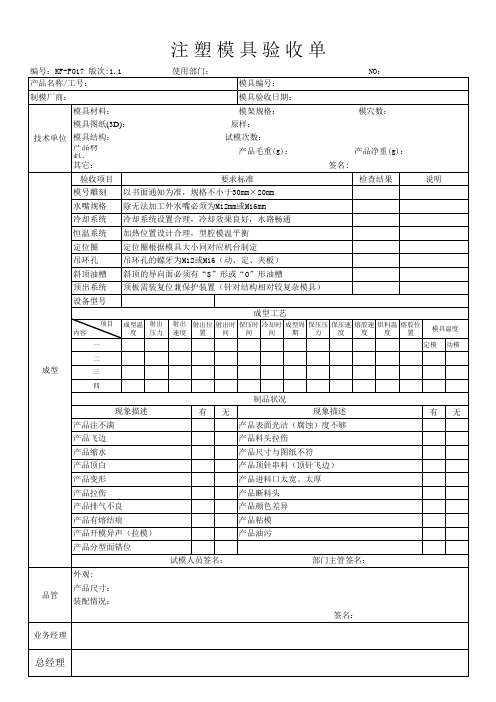

模具验收单

模号 检查项 序 目 号 产品检 测(出 模前最 后一次 试模时 检测) 《检测 用产品 需封样 保存》 12 13 14 15 16 17 1 2 3 模具 外观 检测 4 模具名称 标准

产品外形尺寸是否符合设计值要求 产品外观是否达标(流痕,顶白,缩痕,拖伤痕,飞边,冷料、烧碳,水口残留《外 观件无明显融合线、水口印》) 产品各主要尺寸如(柱位间距、柱子高度、孔直径、加强筋高度,扣位等主特征尺 寸) 产品装配位尺寸,及装配效果是否达标(无明显松动,开缝,落差,《需活动部位无 活动不良》等不良现象) 产品抛光是否达标(高光模还需注意:整体光洁度,无划丝、波浪、角落光洁度、沿 口塌角飞边) 产品灼纹、刻字《日期、材料、回收标志、编号、防火等级、款式编号》《警告标语 、功能键刻字》

34 35 36 37 38 包装 39 40 配件 41 检验结论:

合格[

]

不合格[

] 签字: 日期:

8 顶杆、顶块等顶出机构如滑块等干涉,是否有强制预复位机构,顶板有复位行程开 9 18 19 20 21

关。 顶针板丁是否有垃圾钉。 模芯表面有无损伤 前模抛光到位。(高光模前模需用高亮灯照射检查是否有不良现象) 后模表面,加强筋抛光到位 皮纹及喷砂是否达到客户要求。

是否打上《日期、材料、回收标志、编号、防火等级、款式编号》《警告标语、功能 22 键刻字》(日期码按客户要求,如无用标准件)。 分型面排气槽(尤其高光模) 23

模芯 检测

24 25 26 27 29 31 32

冷却水道是否充分、畅通,密封可靠,无漏水,易于检修,水嘴安装时缠生料带 型腔、分型面是否擦拭干净。 透明件前后模是否抛光至镜面。 导光件导光结构处无结合线、表面不良、气泡等不良现象 水口板和前模板之间的开距是否适于取料把,一般情况下,开距=料把长度÷20-25, 且大于120mm以上。 分型面保持干净、整洁,无手提砂轮打磨避空,封胶部分无凹陷。 前模及后模筋位、柱表面,无火花纹、刀痕,并尽量抛光。司筒针孔表面用绞刀精 绞,无火花纹、刀痕。 模具后模正面是否用油石去除所有纹路、刀痕、火花纹,如未破坏可保留。 导套底部是否加排气口,以便将导柱进入导套时形成的封闭空腔的空气排出。 模具材料包括型号和处理状态是否按合同要求 三板模水口板是否导向滑动顺利,水口板易拉开。 分流道前端是否有一段延长部分作为冷料穴。 模具型腔是否喷防锈油。 滑动部件是否涂黄油。 浇口套进料口是否用黄油堵死。 配件备齐装箱(互换镶件、备件、热流道箱等)

模具验收记录单

日期

第3页 共页

制造商

实际情况

可接受√ 不接受×

LOGO

模具验收记录单

模具编号

检查项目 序号

热

12

流道

系统

13

1

2

3

4 5 6

7

成

型

8

部

分

9

、

10

分

11

型

面

12

、 排

13

气

14

槽

15

16

17

18 19 20 21 22 1

油

2

路

3

系

4

统

5

6

其

1

他

2

签字

产品图号

标准

产品名称

热流道安装板上是否开设溢水槽(从天侧贯穿到地侧)

油路、气道是否顺畅,并且液压顶出复位到位。

复位弹簧是否选用标准件,两端不打磨、割断。复位弹簧安 装孔底面是否为平底,安装孔直径比弹簧大5mm

直径超过¢20mm的弹簧内部是否有导向杆,导向杆比弹簧长 10—15mm

弹簧是否有预压缩量,预压缩量为弹簧总长的10%—15%

外置弹簧是否加装保护套。

复位弹簧的数量是否符合合同要求。

产品名称

标准

滑动部件是否涂黄油

浇口套进料口是否用黄油堵死

模具(3D\2D)产品图纸、模具结构图纸、水路图纸、装箱单 、电子文档等其他要求的资料是否提供齐全,是否刻录光 盘,是否与模具实物加工一致

备品、备件易损件是否齐全并附明细,有无供应商名称。

是否按要求提供备件;

模具是否用薄膜包装。

模具装箱单物品是否齐全,摆放安全可靠.

型腔抛光到位(按合同要求)

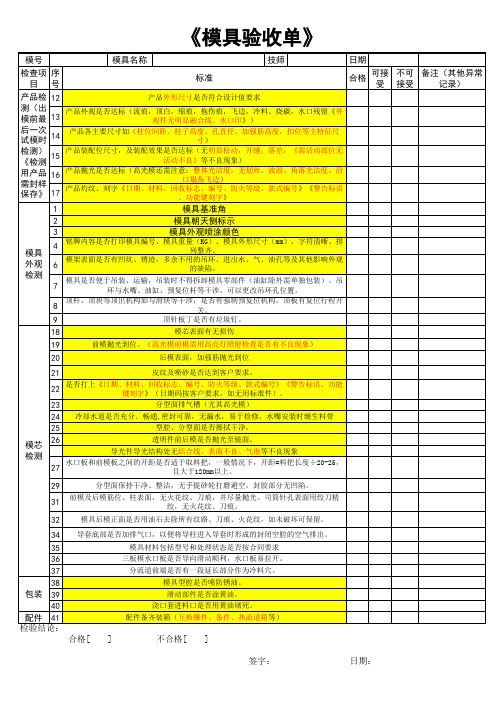

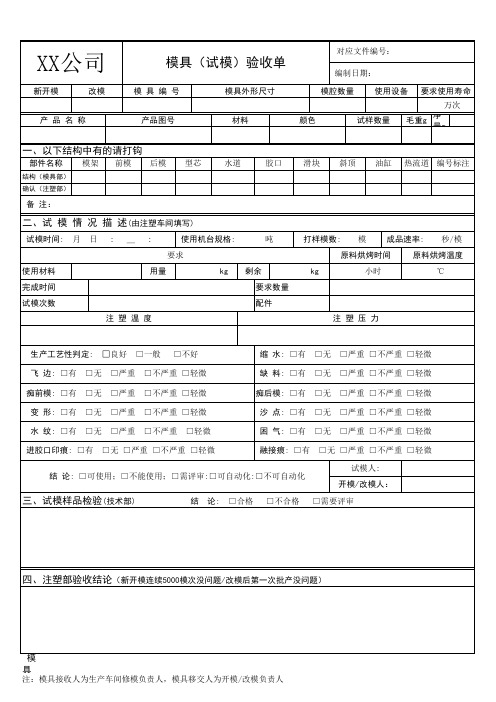

模具(试模)验收单

□不严重 □轻微 □不严重 □轻微 □不严重 □轻微 □不严重 □轻微

进胶口印痕: □有

□无 □严重 □不严重 □轻微

□无 □严重 □不严重 □轻微 试模人: 开模/改模人: □需要评审

结 论: □可使用;□不能使用;□需评审:□可自动化:□不可自动化

三、试模样品检验(技术部)

结

论:

ቤተ መጻሕፍቲ ባይዱ

□合格

□不合格

四、注塑部验收结论(新开模连续5000模次没问题/改模后第一次批产没问题)

模具移交人:

模具接收人:

注:模具接收人为生产车间修模负责人,模具移交人为开模/改模负责人

XX公司

新开模 改模 产 品 名 称

对应文件编号:

模具(试模)验收单

模 具 编 号 模具外形尺寸

编制日期: 模腔数量 使用设备 要求使用寿命 万次

1407-037

产品图号 材料 颜色 试样数量

毛重g 净量g

一、以下结构中有的请打钩

部件名称

结构(模具部) 确认(注塑部)

模架

前模

后模

型芯

水道

胶口

滑块

斜顶

生产工艺性判定: 飞 边: □有 痴前模: □有 变 形: □有 水 纹: □有 □无 □无 □无 □无

□良好 □严重 □严重 □严重 □严重

□一般

□不好

缩 水: □有 缺 料: □有 痴后模: □有 沙 点: □有 困 气: □有 融接痕: □有

□无 □无 □无 □无 □无

□严重 □不严重 □轻微 □严重 □不严重 □轻微 □严重 □不严重 □轻微 □严重 □不严重 □轻微 □严重 □不严重 □轻微

油缸

热流道 编号标注

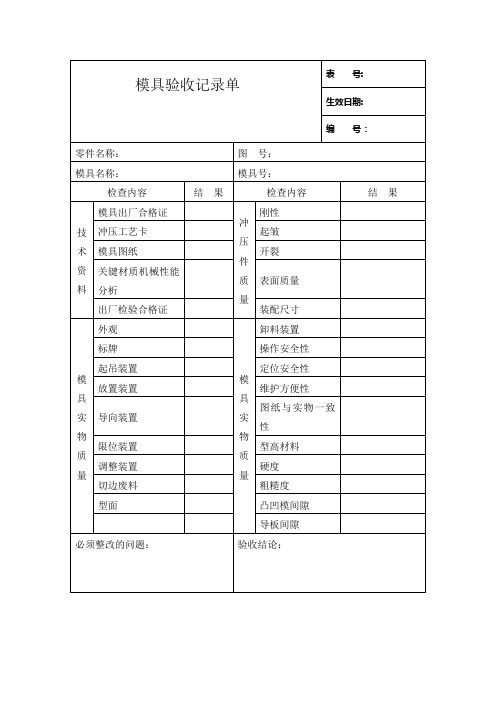

模具验收记录单

模具验收记录单

表号:

生效日期:

编号:

零件名称:

图号:

模具名称:

模具号:

检查内容

结果

检查内容

结果

技术资料

模具出厂合格证

冲压件质量

刚性

冲压工艺卡

起皱

模具图纸

开裂

关键材质机械性能分析

表面质量

出厂检验合格证

装配尺寸

模具实物质量

外观

模具实物质量

卸料全性

放置装置

维护方便性

导向装置

图纸与实物一致性

限位装置

型高材料

调整装置

硬度

切边废料

粗糙度

型面

凸凹模间隙

导板间隙

必须整改的问题:

验收结论:

验收人员签字:

模具验收单

OK_________ NG_________ 不适用______

OK_________ NG_________ 不适用______ OK_________ NG_________ 不适用______ OK_________ NG_________ 不适用______

23.落料:产品要永远能够自动落下,吹料气孔的高度要适当。

24.每分钟至少冲______次。

25.交模时模具上附带样品及工序料带。

26.切断面与亮带面的比例: 切断面太多或太少,毛刺高度是否可接受. 毛刺高度 Max:_________

27.模具线割刀数和表面质量符合我公司要求,不存在偷工减料现象。

各部门会签审核流程及判定结果:

工程部:

. 日 期:

,判定结果:□接收□NG,需改模;

模修部:

. 日 期:

,判定结果:□接收□NG,需改模;

品质部:

. 日 期:

,判定结果:□接收□NG,需改模;

经理室:

. 日 期:

,判定结果:□接收□NG,需改模;

〚备注〛1.未经以上各部门审核判定,模具未被认定 OK,冲压部不安排模具接收,以及 采购不能给予安排付款申请。

19.料带导向板的位置要正确,料带不能切成半圆孔或者切出半圆形的废 料。不能有废料留在模具内。

20. 导正孔不能有不正常的毛刺。

21.模具图:必须提供打印的模具图 1 份及电子档,确认是否是最新版本 的。必须提供零件及材料清单。 22.交付模具时要附带冲子和镶件的维修/更换指导书,要附带系列的垫 片。易损件要做一套备品。

东莞市富安鸿达实业有限公司

模具验收单

验收日期: 年 月 日

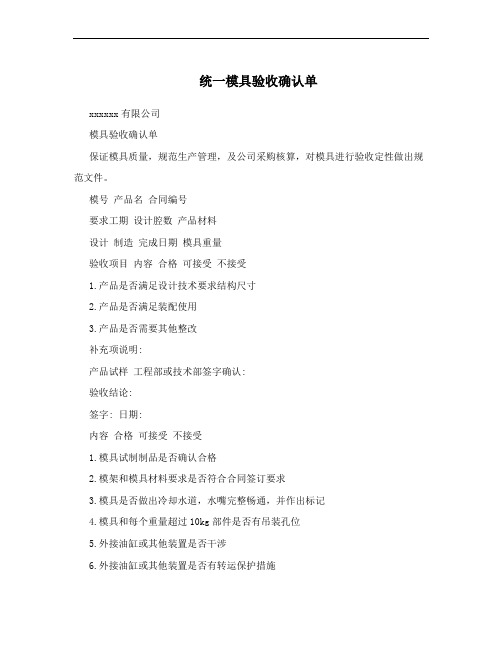

统一模具验收确认单

统一模具验收确认单XXXXXX有限公司模具验收确认单保证模具质量,规范生产管理,及公司采购核算,对模具进行验收定性做出规范文件。

模号产品名合同编号要求工期设计腔数产品材料设计制造完成日期模具重量验收项口内容合格可接受不接受1.产品是否满足设讣技术要求结构尺寸2.产品是否满足装配使用3.产品是否需要其他整改补充项说明:产品试样工程部或技术部签字确认:验收结论:签字:日期:内容合格可接受不接受1•模具试制制品是否确认合格2.模架和模具材料要求是否符合合同签订要求3.模具是否做出冷却水道,水嘴完整畅通,并作出标记4.模具和每个重量超过10kg部件是否有吊装孔位5.外接油缸或其他装置是否干涉6.外接油缸或其他装置是否有转运保护措施7.多腔模具是否有型腔号,或左右号8.模具型腔内是否有没清理杂物模具9.模具型腔是否完整,是否有缺陷10.型腔询模抛光,或表面处理是否均匀一致11•模具使用是否正常,顶出是否顺畅、有无杂音12.滑块、斜顶顶出、限位、复位是否正常13.导柱是否有offset偏置(防止合模错误)14.热流道模具布局是否合理15.模具是否有制作过程中的修补16.热流道是否完好17.模具型腔是否喷有防锈剂18.滑动部件是否涂黄油1XXXXXX有限公司19•产品图,模具结构图,使用说明,电子文档是否齐全20.模具上是否有模号(模具牌号)验收结论:签字:日期:1•产品修改内容2.模具修改要求内容合格可接受不接受1.产品修改是否满足设计技术要求结构尺寸2.产品是否满足装配使用修模3.模具修改后有其他问题出现4.产品是否需要继续修改补充项说明:丄程部或技术部签字确认: 验收结论:签字:日期:备注:模具厂验收人员签字。

统一模具验收确认单

统一模具验收确认单xxxxxx有限公司模具验收确认单保证模具质量,规范生产管理,及公司采购核算,对模具进行验收定性做出规范文件。

模号产品名合同编号要求工期设计腔数产品材料设计制造完成日期模具重量验收项目内容合格可接受不接受1.产品是否满足设计技术要求结构尺寸2.产品是否满足装配使用3.产品是否需要其他整改补充项说明:产品试样工程部或技术部签字确认:验收结论:签字: 日期:内容合格可接受不接受1.模具试制制品是否确认合格2.模架和模具材料要求是否符合合同签订要求3.模具是否做出冷却水道,水嘴完整畅通,并作出标记4.模具和每个重量超过10kg部件是否有吊装孔位5.外接油缸或其他装置是否干涉6.外接油缸或其他装置是否有转运保护措施7.多腔模具是否有型腔号,或左右号8.模具型腔内是否有没清理杂物模具 9.模具型腔是否完整,是否有缺陷10.型腔前模抛光,或表面处理是否均匀一致11.模具使用是否正常,顶出是否顺畅、有无杂音12.滑块、斜顶顶出、限位、复位是否正常13.导柱是否有offset偏置(防止合模错误)14.热流道模具布局是否合理15.模具是否有制作过程中的修补16.热流道是否完好17.模具型腔是否喷有防锈剂18.滑动部件是否涂黄油1xxxxxx有限公司19.产品图,模具结构图,使用说明,电子文档是否齐全20.模具上是否有模号(模具牌号)验收结论:签字: 日期:1.产品修改内容2.模具修改要求内容合格可接受不接受1.产品修改是否满足设计技术要求结构尺寸2.产品是否满足装配使用修模 3. 模具修改后有其他问题出现4. 产品是否需要继续修改补充项说明:工程部或技术部签字确认: 验收结论:签字: 日期:备注:模具厂验收人员签字2。

五金模具验收单

鉴 定次

试模设备 对于新设计制造的工装模具 *工装模具结构合理性: *工装模具可操作性: 工 装 模 具 综 合 评 价 *工装模具安全性: 各接合面密合 模具产能是否符合设计要求

各紧固螺钉不松动,螺钉和销钉端面不突出上下模板平面 □合格

*推料、卸料机构灵活,凸模比卸料板工作台面低0.5~1mm □合格 □不合格 限位柱:上下模压死的时候,0<限位柱的缝隙≤0.03mm □合格 □不合格 *按要求做热处理及其他表面处理: □是 □否 □不适用 毛刺、飞边情况: □合格 □不合格 有无影响产品装配的毛刺、飞边: □合格 □不合格 凸、凹模间隙满足要求 □合格 □不合格 料带导向板的位置要正确,不能有废料留在模具内 □合格 □不合格 模板倒角为C2,模座倒角为C5 □合格 □不合格 *其他部位有无的损伤: □合格 □不合格 交模时模具上附带样品及工序料带。 □合格 □不合格 *模具有无打防锈油 □合格 □不合格 *模具零部件及螺丝有无损坏与松动 □合格 □不合格 *模具模板有无崩裂 □合格 □不合格 连续冲1000件以上,产品尺寸应在公差范围内,运作正常 □合格 □不合格 由试模部门确认 试模员/日期: 试模部门审核/日期:

五金模具验收单

模具编号 适用产品料号 类 型 □样品 □模具 □工装夹具 □其他 □周期验证 工装保养周期 试模设备型号 □合格 □合格 □合格 □合格 □合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 鉴定次数 万次 试模日期 □ 合格; □ 不合格。说明要求: 第 次 模具名称、图号 适用产品名称、工序

样品检验符合情况:(附样品检验报告) 品管 □ 合格;□ 不合格。说明要求: 部门 确认 检验员: 检验日期: □ 合格;□ 不合格 改善建议:

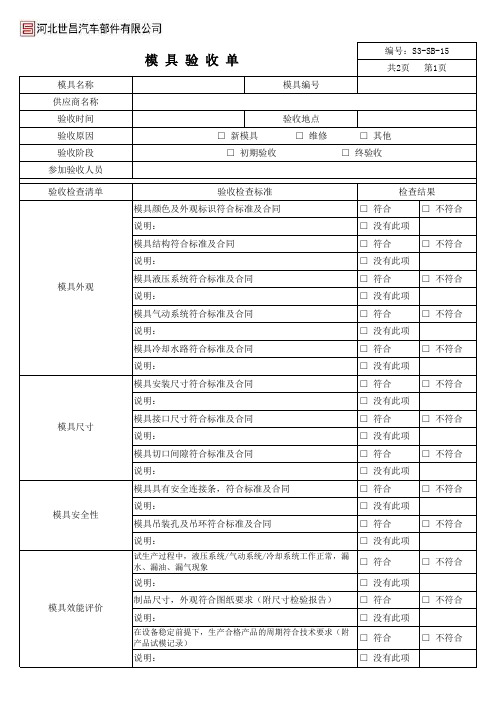

模具验收单

模 具 验 收 单模具外观模具尺寸模具安全性模具效能评价在设备稳定前提下,生产合格产品的周期符合技术要求(附产品试模记录)□ 符合□ 不符合说明:□ 没有此项说明:□ 没有此项制品尺寸,外观符合图纸要求(附尺寸检验报告)□ 符合□ 不符合说明:□ 没有此项模具吊装孔及吊环符合标准及合同□ 符合□ 不符合说明:□ 没有此项试生产过程中,液压系统/气动系统/冷却系统工作正常,漏水、漏油、漏气现象□ 符合□ 不符合说明:□ 没有此项模具具有安全连接条,符合标准及合同□ 符合□ 不符合说明:□ 没有此项模具接口尺寸符合标准及合同□ 符合□ 不符合说明:□ 没有此项模具切口间隙符合标准及合同□ 符合□ 不符合说明:□ 没有此项模具安装尺寸符合标准及合同□ 符合□ 不符合说明:□ 没有此项模具气动系统符合标准及合同□ 符合□ 不符合说明:□ 没有此项模具冷却水路符合标准及合同□ 符合□ 不符合说明:□ 没有此项模具液压系统符合标准及合同□ 符合□ 不符合说明:□ 没有此项模具颜色及外观标识符合标准及合同□ 符合□ 不符合说明:□ 没有此项模具结构符合标准及合同□ 符合□ 不符合验收原因□ 新模具 □ 维修 □ 其他验收阶段□ 初期验收 □ 终验收参加验收人员验收检查清单验收检查标准检查结果编号:S3-SB-15共2页 第1页模具名称模具编号供应商名称验收时间验收地点批准/日期:吹 塑 模 具 验 收 单模具技术资料合同中其他特殊规定调试验收过程总结:验收结论不接受说明:注:此验收单须附有《模具检查单》、《产品检验记录》、《模具试生产记录》等表单。

设备工艺部生产部质量部供应商合同中规定的特殊项目应逐条进行验收□ 符合□ 不符合说明:□ 没有此项□ 认可 □ 带条件认可 □ 不接受带条件认可说明:验收检查清单验收检查标准检查结果模具使用说明书,3D/2D图,易损件清单等□ 符合□ 不符合说明:□ 没有此项编号:共2页 第2页模具名称模具编号。