产品生产前检查表

TS16949产品制造过程控制检查表

工序

过程检查内容

检查情况记录

程度判定

一.原材料采购

1、是否有合格供方清单,所列供方是否定期评价;

2、查采购产品记录,是否在合格供方名单内采购;

3、采购记录中是否有非合格供方清单内供应商;

4、对非合格供方供应商是否按程序对供应商进行调查/评审,采购产品是否进行过验证;

5、产品的名称(规格型号)、数量、合格证(或检验报告单)、保质期、产品标识及包装情况是否符合规定要求;

6、采购产品报检、检验过程是否超过2个工作日;

7、对出现的质量问题是否在2日内通知供应商;

8、是否跟踪供应商的供货及时性、质量、整改、服务等情况;

9、相应的质量记录是否齐全,是否符合记录管理规定;

二.原辅料仓储

1、核对仓储的原辅料在名称(规格型号)、数量、保质期、合格证明及产品的包装、标识情况是否和相应记录一致

3、是否;

5、操作者是否经培训合格并有上岗证,是否有新员工;

6、是否对上序产品进行100%自检和对完成的产品进行100%自检;

7、当发现不合格品时是否及时通知本工序负责人和检验员进行处理,并对不合格品进行隔离。

8、是否易于得到《清理作业指导书》,并按《清理作业指导书》的要求执行;

5、精炼剂、清渣剂使用量是否符合规定要求;

6、放料时是否使用完好无损的过滤网,工艺要求的温度是否符合;

7、各种与铝液接触的工具是否定期涂刷涂料;

8、打渣后的铝液是否干净没有铝渣等杂质漂浮;

9、操作人员是否进行安全防护;

10、不同牌号铝合金是否做标识,标识是否正确;

11、是否有防止其它材料或杂物的混入措施/办法等;

12、是否按煤气发生炉的相关规定执行;

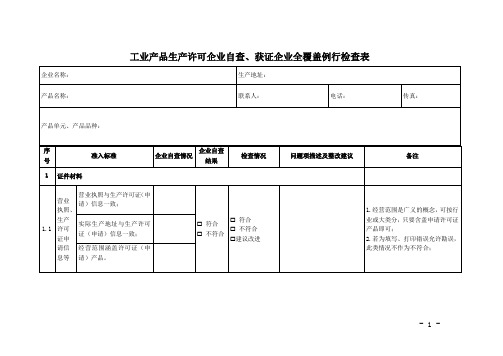

工业产品生产许可企业自查、获证企业全覆盖例行检查表

4.5

不合格品控制

对不合格品的控制和处置作出明确规定并实施。

符合

不符合

符合

不符合

建议改进

未对不合格品控制和处置做出规定或因处置不当导致不合格品出厂即判定为不符合。

备注:

(1)上述“准入标准”一栏各项目是否适用及具体要求按相应产品生产许可证实施细则的规定执行;

企业自查结论:

□合格

□不合格

自查人员(签字):

年 月 日

企业负责人(签字):

年 月 日

企业(盖章)

检查类型:

□全覆盖例行检查□日常监督检查

检查结论:

检查人员(签字):

年 月 日

企业负责人(签字):

年 月 日

企业(盖章)

情况说明:

注:企业按告知承诺制申请前需按照本表进行自查并填写记录和结论

建议改进

1.企业应提供主要人员表。

2.关键工序、质量控制点、特殊过程工人操作不正确,则判不符合。

3

生产和检验设备设施

3.1

基础设施

是否具备满足其生产、检验所需的工作场所和设施,并运行正常。

符合

不符合

符合

不符合

建议改进

1.企业应提供生产设施和检验设施表。

2.生产和检验场所与设施不能满足生产检测要求,则判为不符合。

(2)企业有多个生产地址的,应分别进行自查。当自查项目全部符合,自查结论为合格,否则结论为不合格;

(3)全覆盖例行检查有一项及以上不符合的,判为全覆盖例行检查不合格。有建议改进的,企业需限期整改,逾期未整改或整改后仍未达到许可条件的,依法撤销生产许可。

供应商生产准备状态检查表

按控制计划现场检查 工艺装配、检验、测量和试验 设备清单 按关键过程清单,对控制计划 及现场检查 按特殊过程清单,对控制计划 及现场检查 产品制造、检验和试验所用计 算机软件清单,是否鉴定 ※人员清单(包括特殊工种人员 名单,相关证书) ※培训计划 ※培训记录

2.4.2

人员上岗相关证书

6 2.6.1 2.6.2

※供应商自身外协件清单及供 应商名录(包括原辅材料) ※供应商考查报告

3.6.2 3.6.3 2.6.4 7 3.7.1 3.7.2 3.7.3

※PPAP认可 ※入厂检查作业指导书 ※入厂检验管理办法 ※外协件入库、贮存、发放的 管理办法 ※实地考查库方 检查基准书(与设计确认是否 满足图纸要求) 样件检查记录(上一批次、本批 次原材料、过程检查、终检或 下线检查记录) 检测设备,工装清单,所有控 制是否做到有效 技术状态管理程序,检查是否 程序执行 关键过程和特殊过程,是否制 定专用质量控制程序,在工艺 文件和检验的规定,是否有效 的控制 不合格件过程和产品质量 实施有效的控制。 应有规定的要求,对设计、工艺文件及材料、设 3.7.4 备的技术状态,实行严格的控制。 3.7.5 对识别的关键过程和特殊过程,已制定了专用质 量控制程序,并能实施有效的控制。

3.7.6 已制定适用于批生产的不合格控制程序。 对产品实现的过程应能实施监视和测量,并按制 3.7.7 定的程序有实施有效的控制

生产现场的工艺布置、工位器具的配备,应按批 3.5.5 量生产的要求符合工序的性质和加工程序,并实 施了定置管理。 工艺装备、检验、测量和试验设备等,应按批量 3.5.6 生产的要求符合工序的性质和加工程序,并实施 了定置管理。 关键过程的控制方法已确定并纳入了工艺规程。 3.5.7 必要时,应采取统计技术进行控制,以减少加工 中的变异。 已制定特殊过程的质量控制程序和有关的工艺文 3.5.8 件,能对其实施有效的控制。 对产品制造、检验和试验所用的计算机软件,已 经过鉴定,并确保能满足生产使用的要求。 5 人员配备 应确保负责配合现场生产的设计、工艺等技术人 2.4.1 员和管理人员具备相应的资格,在数量上和技术 水平应符合现场工作的要求。 应按产品生产的过程及各工序和工种的要求,配 备足够数量、具备相应技术水平的操作,检查和 辅助等人员。各类操作和检验人员应熟悉本岗位 的产品图样、技术要求和工艺文件,并经培训、 考核按规定持有资格证书。 采购产品 采购文件的内容应符合有关要求,并已列出采购 产品的清单。 对提供采购的供方已进行质量保证能力和产品质 量的评价,并编制了合格供方名录和采购产品优 选目录。 应在批准的合格供方名录和采购产品优选目录中 选择供方和产品,并在质量、数量、交货期方 面,能满足批量生产的需求。 应有完善的采购产品入厂(所)复验、筛选、检 测和程序,且工作条件已具备。 应按规定的要求,实施了对采购产品入库、贮存 、发放的控制,其采购产品的贮存条件应能满足 规定的要求。 质量控制 产品质量(质量保证大纲)已经修订完善,并进 行了评审。 首件鉴定工作已完成,并有逐工序及最终检验合 格结论,制造工艺应符合设计要求.

LPA 检查表(生产)

题跟踪 否得到正确执行?

通知PMC经 理纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知编制部 门纠正

通知编制部 门纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知质量负 责人纠正

通知质量负 责人纠正

通知现场主 管纠正

通知现场主 管纠正

通知质量负 责人纠正

分层过程审核(LPA)检查表(车间)

审核员 承认

每次随机抽取1-3个机台进行审核,每次审核时长10-20分钟,审核后交给直接上级确认签字,再交给xxx

审核区域: 机台号: 件号: 优秀员工提名(1-2名): . 被审区域负责人签字: .

评审 项目

要 求 日 期

周一 周二 周三 周四 周五 周六 纠正 行动

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管正

其他

判定结果:“Y”-没有发现差异;“N”-需改进,不可接受,需要责任部门制定整改措施;“NC”-发现了差异,但审核期间立即进行了纠正;“N/A”不适用。

检查单是否正确记录?

模具履历表/刀具履历表是否正 确记录? 完工后是否在移动票上完整地 记录?(签名/数量/判定)

6S是否满足要求?

发生不良时是否遵守《作业标

准》中的不符合处理步骤?

不合格品是否每天清理并记

录?

高风险 近期客户投诉的不良,其整改

质量问

措施是否得到正确执行? 公司内部不良,其整改措施是

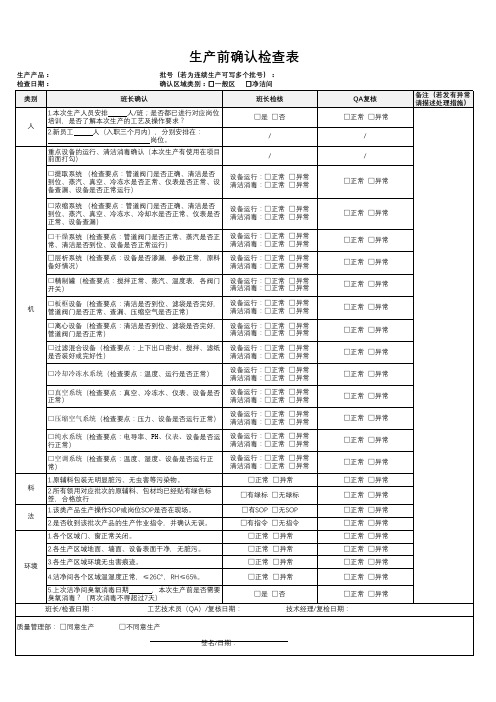

生产前确认检查表

行正常)

清洁消毒:□正常 □异常

□ห้องสมุดไป่ตู้常 □异常

料 法

环境

□空调系统(检查要点:温度、湿度、设备是否运行正 常) 1.原辅料包装无明显脏污、无虫害等污染物。 2.所有领用对应批次的原辅料、包材均已经贴有绿色标 签,合格放行 1.该类产品生产操作SOP或岗位SOP是否在现场。 2.是否收到该批次产品的生产作业指令,并确认无误。 1.各个区域门、窗正常关闭。 2.各生产区域地面、墙面、设备表面干净,无脏污。 3.各生产区域环境无虫害痕迹。

设备运行:□正常 □异常 清洁消毒:□正常 □异常

□正常 □异常

□干燥系统(检查要点:管道阀门是否正常、蒸汽是否正 设备运行:□正常 □异常

常、清洁是否到位、设备是否正常运行)

清洁消毒:□正常 □异常

□正常 □异常

□层析系统(检查要点:设备是否渗漏,参数正常,原料 设备运行:□正常 □异常

备好情况)

设备运行:□正常 □异常 清洁消毒:□正常 □异常

□正常 □异常

□真空系统(检查要点:真空、冷冻水、仪表、设备是否 设备运行:□正常 □异常

正常)

清洁消毒:□正常 □异常

□正常 □异常

□压缩空气系统(检查要点:压力、设备是否运行正常)

设备运行:□正常 □异常 清洁消毒:□正常 □异常

□正常 □异常

□纯水系统(检查要点:电导率、PH、仪表、设备是否运 设备运行:□正常 □异常

清洁消毒:□正常 □异常

□正常 □异常

□精制罐(检查要点:搅拌正常、蒸汽、温度表,各阀门 设备运行:□正常 □异常

开关)

清洁消毒:□正常 □异常

□正常 □异常

□板框设备(检查要点:清洁是否到位、滤袋是否完好, 设备运行:□正常 □异常

食品厂的工厂质量检查表

工厂质量检查系统公司:工厂地址:检查日期:检查人:工厂代表:1.0 产品质量得分备注1.1 制定所有产品的质量标准,制定标准符合国家的相关要求。

()15()10()5 ()0()NA1.2 记录表明发货的产品符合现行的质量标准、QAP及相关国家标准()20()15()6 ()01.3 评估者现场检查,产品和包装品符合技术标准,不符合的情况已被适当地处理()20()15()01.4评估产品质量保证体系中所列的检验方法和频率,是否能确保产品在销售期内质量符合国家相关的标准()5 ()3()1 ()0 ()NA1.5 在适宜的条件下接收、准备和储存所有的介质、试剂和化学试剂()5 ()3()1 ()0 ()NA1.6 制定程序,控制所有关键质量指标检验的准确度和精确度()10()7()3 ()0()NA1.7 人员受过正式培训以进行指定的检验和QA工作。

人员能力要经过评定()10()7()3 ()0()NA1.8 建立并维护一个包括所有可能影响食品安全性和/或产品质量的设备的总清单,并附有恰当的控制、校验和维护程序,程序符合国家法律规定()10()7()3 ()0()NA1.9所有相关设备都经适当校验,必要时采取纠正措施,以确定产品所受影响()5 ()3()1 ()0()NA可接受的分数实际分数2.0产品、配料及原料跟踪得分备注2.1 制定所有原料、包装材料和成品 的批次识别及跟踪的规程( )30( )20( )10( )0( )NA 2.2 适当地标识成品、包装和原料,已便跟踪( )20( )15( )6 ( )0( )NA 2.3 保存所有原材料、包装材料和成品的批次识别和追踪记录( )30( )20( )10( )0( )NA 2.4 制定程序确保产品的先进先出,批号最早的原料应优先使用,不应发现过期的原料准备用于生产;批号最早的产品先出货( )20( )15( )6 ( )0( )NA 可接受的分数总分3.0 原料的采购和管理得分备注3.1 所以使用的产品添加剂,符合国家相关法规和标准的要求,并保存相关证据( )15( )10( )5 ( )0( )NA 3.2 所以使用的生产助剂,符合国家相关法规和标准的要求,并保存相关证据( )15( )10( )5 ( )0( )NA 3.3 验证与食品接触的包装材料的二线供应商所用原料符合国家相关法规和标准的要求,并保存相关证据( )15( )10( )5 ( )0( )NA 3.4 制定原料和包装材料的采购质量标准,验收标准(方法),贮存的方法( )15( )10( )5 ( )0( )NA 3.5新材料/原辅料包括包装材料在使用前必须经过性能评估和安全评估程序( )15( )10( )5 ( )0( )NA 3.6 制定所有供应商的管理和认可程序,追踪供应商的表现,并对任何问题采取纠正措施( )15( )10( )5 ( )03.7 记录表明使用的原材料来自经认可的供应商;并符合检测标准或COA 中要求的标准;保存有供应商的“保证书”( )20( )15( )6 ( )0( )NA 3.8现场观原料是按照要求贮存,不存在受损或被污染的可能3.9 发往生产区域的原和包装材料都是已被查验放行的,并来自认可的供应商()20()15()6 ()0()NA可接受的分数总分4.0 产品储藏和运输得分备注4.1 制定能保护产品品质及其完整性需要的储存和运输条件的程序()20()15()6 ()0()NA4.2 记录表明产品是按照要求储存和运输()30()20()10()04.3 现场观察产品是按照要求储存和运输()30()20()10()0()NA可接受的分数总分5.0 不符合质量要求的物料和产品的管理得分备注5.1 已制定对不符合要求的原料、包装材料和成品的识别、隔离和处理的规程()20()15()6 ()05.2 保存对不符合要求的原材料、包装材料和成品的识别、隔离和处理的记录()15()10()5 ()05.3 不符合要求的产品记录实际上能与保存于“暂存”区中等待处理的产品数量相符()15()10()5 ()05.4 制定对所有返工产品和加工中产品的跟踪和控制的程序()15()10()5 ()0()NA5.5 制定返工流程不致影响产品质量和配方的规程()20()15()6 ()05.6 记录显示返工产品不影响成品质量并满足产品质量的要求,可追踪返工产品和加工中产品至最终产品()15()10()5 ()0可接受的分数总分6.0 生产流程控制得分备注6.1 制定描述生产步骤/流程的程序。

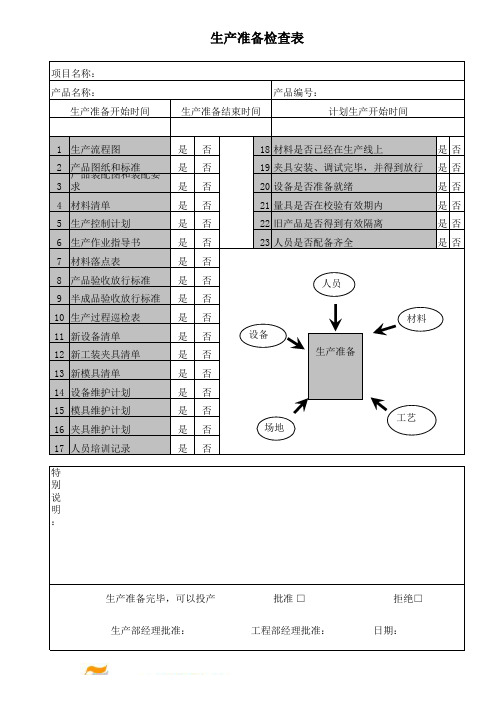

生产准备检查表

1生产流程图

是否18材料是否已经在生产线上是否2产品图纸和标准是否

19夹具安装、调试完毕,并得到放行是否3产品装配图和装配要求是否

20设备是否准备就绪是否4材料清单是否

21量具是否在校验有效期内是否5生产控制计划是否

22旧产品是否得到有效隔离是否6生产作业指导书是否

23人员是否配备齐全是否7材料落点表是否

8产品验收放行标准是否

9半成品验收放行标准是否

10生产过程巡检表是否

11新设备清单是否

12新工装夹具清单是否

13新模具清单是否

14设备维护计划是否

15模具维护计划是否

16夹具维护计划是否

17人员培训记录

是否特别说明:批准 □ 拒绝□项目名称:

产品编号:产品名称:

生产准备结束时间生产准备检查表

生产准备完毕,可以投产生产部经理批准: 工程部经理批准: 日期:

计划生产开始时间生产准备开始时间生产准备人员材料工艺场地

设备。

食品生产企业检查表

对无法提供合格证明文件的食品原料,是否依照食品安全标准进行检验

符合口□不符合口

8

执行食品添加剂使用制度的情况

是否熟知本企业所用食品添加剂种类,GB2760《食品添加剂使用标准》规定的用量和范围

符合口⅛⅛ħ⅛□不符合口

食品添加剂是否在有效期内

符合口⅛⅛ħ⅛□不符合口

是否熟知作业指导书内容,掌握食品添加剂用量和配比方法:

符合口基格⅛□不符合口

有无专用计量器具,并在计量检定有效期内,有计量检定证书:是否及时做好相关记录

9

执行出厂检验记录制度情况

是否熟知出厂检验项目、方法、标准值;是否掌握保持检验仪器设备准确的基本维护保养方法和仪器设备计量检定周期

符合口□不符合口

是否做到批批检验,查看出厂检验报告

符合口sφħ⅛□

不符合口

是否熟悉GB7718《预包装食品标签通则》,认真检验了食品包装和标识等关键点;是否留存了样品

符合口□不符合口

是否如实记录出厂食品的名称、规格、数量、生产日期、生产批号、检验合格证号、购货者名称及联系方式、销售日期等内容

符合口基椅⅛□不符合口

对检验发现的有问题食品是否按照规定进行了处理,查看记录

符合口

不符合口

10

执行专(兼)职食品安全管理人员制度情况

是否熟知岗位职责及企业质量安全关键控制点和相关要求

符合口sφħ⅛□不符合口

是否认真履行职责,定期不定期开展食品安全检查,及时发现并纠正员工的违规行为,重要情况及时报告

符合口基格⅛□不符合口

是否认真记录检查情况和对违规行为的报告、处理和整改情况

符合口⅛⅛ħ⅛□不符合口

符合口□不符合口

2

执行食品安全检查制度情况

开工前检查表

生产现场清理

1前一种产品的多余物料是否已清理出生产现场;

2生产线是否已按消毒方法清洁干净;

□是□否

□是□否

利器管理

1检查所有地方是否有不符合的离利器在场;

2检查各生产前备料内是否有利器。

□有□无

□有□无

生产资料

1检查当次生产工序的生产相关资料是否在生产现场,并且是完整的。

□是□否

包装间

1上次的所有包装材料是否已完全清离生产区域;

开工前检查表

日 期: 年 月 日 部 门:检 查 员:

检查项目

检查内容

检查记录

其 它

机器设备

1机器设备是否完好且处于良好状态;

2机器设备内、外部清洁消毒是否符合要求;

3机器设备是否运作良好。

□是□否

□是□否

□是□否

生产器具

1产品所需生产器具是否已到位,是否洁净及已消毒。

□是□否

人 员

1人员穿着、卫生是否符合岗位要求;

2准备生产的包装材料是否已到位;

3现场的包材是否为合格品。

□是□否

□是□否

□是□否

灌装间

1本次生产需要用到的所有物料是否已完全到位;

2是否有明确标识和已确定检验合格;

3装载容器是否已清洁消毒。

□是□否

□是□否

□是□否

乳化部/调油室

1生产区域卫生消毒是否已按要求完成;

2配料器具、装料桶等是否已清洁干净及消毒完成;

3检查操作说明是否明确无误;

4所有配料是否足够;

5是否清楚确认所用物料的信息。

□是□否□是□否□是来自否□是□否□是□否

生产前检查表

核对物料件是否正确

18

作业环境是否满足生产需求

19

合格品的金样品测试之误差值、是否在使用范围内,不合格品的金样品测试是否为不合格数据

20

检验用仪器设备是否校验合格

21

首件产品外观检验

22

首件产品功能测试

23

是否需要工程技术支持

是否具备生产条件

稽核异常状况:

生产单位班组长:

权责单位改善活动:

QC确认:

8

作业人员劳保用品配置/配戴是否齐全

9

机械设备运转是否正常

10

机械设备数量是否足够

11

工装、模治具是否到位

12

产品规格书是否为最新版本

13

生产的产品与使用的治工具是否正确

制令单的原物料、半成品与成品是否隔离与标示清楚

16

上一制令单的多余物料与不合格品是否已清除、隔离与标示

部门:

课室:

线别:

制令单号:

料号:

产品:

日期:

□开线□首件□换线

判断

项次

管制项目

OK

NG

1

物料是否到位

2

制令单与Bom是否一致

3

各工作站的零件、半成品是否与制令单及Bom一致

4

各作业区是否有悬挂最新版的SOP、SIP

5

制令单与产品规格书是否一致

6

作业人员需求数是否满足

7

岗位工作人员上岗资格是否符合要求

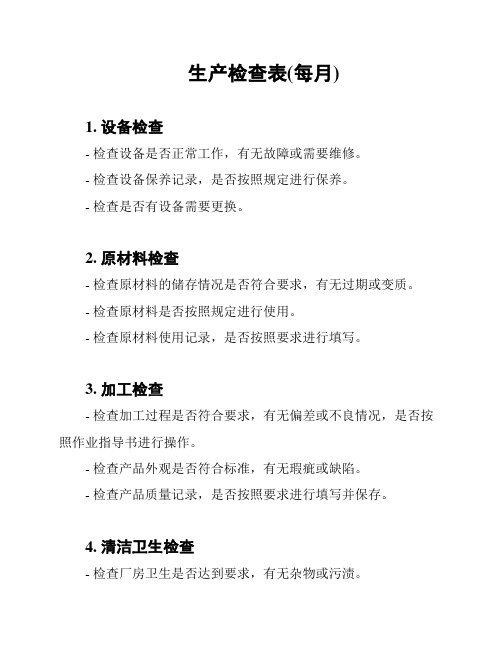

生产检查表(每月)

生产检查表(每月)

1. 设备检查

- 检查设备是否正常工作,有无故障或需要维修。

- 检查设备保养记录,是否按照规定进行保养。

- 检查是否有设备需要更换。

2. 原材料检查

- 检查原材料的储存情况是否符合要求,有无过期或变质。

- 检查原材料是否按照规定进行使用。

- 检查原材料使用记录,是否按照要求进行填写。

3. 加工检查

- 检查加工过程是否符合要求,有无偏差或不良情况,是否按照作业指导书进行操作。

- 检查产品外观是否符合标准,有无瑕疵或缺陷。

- 检查产品质量记录,是否按照要求进行填写并保存。

4. 清洁卫生检查

- 检查厂房卫生是否达到要求,有无杂物或污渍。

- 检查员工操作区域是否清洁卫生,有无生产废弃物或垃圾。

- 检查员工是否按照要求穿着工作服,是否洗手并戴好手套。

5. 安全生产检查

- 检查生产区域内安全设施是否符合要求,如灭火器、安全出口等。

- 检查员工是否按照要求佩戴防护用品。

- 检查员工是否严格遵守安全操作规程。

以上是每月的生产检查表,检查后及时解决问题,并将检查记录进行保存。

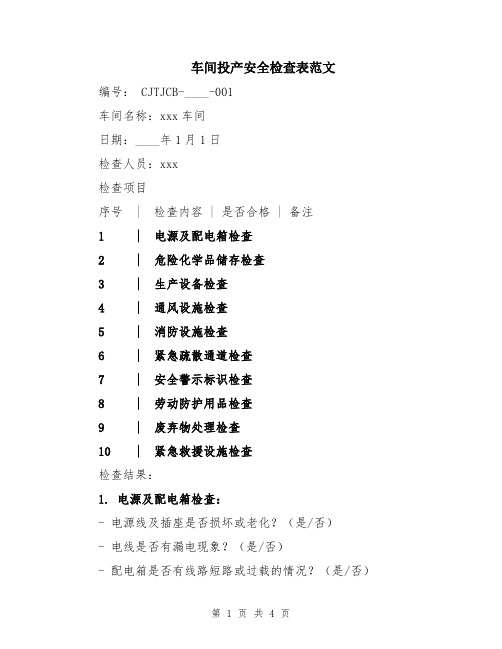

车间投产安全检查表范文

车间投产安全检查表范文编号: CJTJCB-____-001车间名称:xxx车间日期:____年1月1日检查人员:xxx检查项目序号 | 检查内容 | 是否合格 | 备注1 | 电源及配电箱检查2 | 危险化学品储存检查3 | 生产设备检查4 | 通风设施检查5 | 消防设施检查6 | 紧急疏散通道检查7 | 安全警示标识检查8 | 劳动防护用品检查9 | 废弃物处理检查10 | 紧急救援设施检查检查结果:1. 电源及配电箱检查:- 电源线及插座是否损坏或老化?(是/否)- 电线是否有漏电现象?(是/否)- 配电箱是否有线路短路或过载的情况?(是/否)- 配电箱是否有明火存在?(是/否)- 电源开关是否完好?(是/否)2. 危险化学品储存检查:- 危险化学品是否正确储存?(是/否)- 危险化学品储存区域是否符合标准?(是/否)- 危险化学品储存容器是否完整无损?(是/否)- 危险化学品是否有泄漏现象?(是/否)- 是否有专门的危险化学品储存管理人员?(是/否)3. 生产设备检查:- 生产设备是否有安全防护装置?(是/否)- 生产设备是否定期维护保养?(是/否)- 生产设备是否有操作规程和操作说明?(是/否)- 生产设备是否有定期检查记录?(是/否)- 是否有专门的设备管理人员?(是/否)4. 通风设施检查:- 通风设施是否正常运行?(是/否)- 通风设施是否合理分布?(是/否)- 通风设施是否清洁无尘?(是/否)- 是否定期检查通风设施工作情况?(是/否)- 是否有专门的通风设施管理人员?(是/否)5. 消防设施检查:- 灭火器和灭火器具是否完好并符合检修期限要求?(是/否)- 消防栓是否正常运行并保持灵活性?(是/否)- 自动喷水灭火系统是否定期维护保养?(是/否)- 烟雾报警器是否正常工作?(是/否)- 是否定期进行消防演练?(是/否)6. 紧急疏散通道检查:- 紧急疏散通道是否畅通无阻?(是/否)- 紧急疏散通道是否有明确标识?(是/否)- 紧急疏散通道是否有明亮照明设施?(是/否)- 是否定期进行疏散演练和检查?(是/否)7. 安全警示标识检查:- 安全警示标识是否完整明显?(是/否)- 安全警示标识是否有定期更换的记录?(是/否)- 安全警示标识是否准确反映了相关安全规定?(是/否)8. 劳动防护用品检查:- 是否提供适当的劳动防护用品?(是/否)- 劳动防护用品是否有明显破损?(是/否)- 是否有人员佩戴劳动防护用品?(是/否)- 是否有定期检查和更换劳动防护用品的规定?(是/否)9. 废弃物处理检查:- 废弃物是否按照规定分类储存和处理?(是/否)- 废弃物贮存区是否清洁整齐?(是/否)- 是否有专门的废弃物管理人员?(是/否)- 废弃物的处理是否符合环保要求?(是/否)10. 紧急救援设施检查:- 是否有紧急救援设施,如急救箱、应急电话等?(是/否)- 紧急救援设施是否放置在显眼位置便于使用?(是/否)- 是否定期进行紧急救援设施的检查和补充?(是/否)备注:- 在检查过程中发现的不合格项目需要详细描述并提出整改要求;- 检查人员可根据实际情况自行添加需要检查的内容;检查人员签名:_______________日期:_______________。

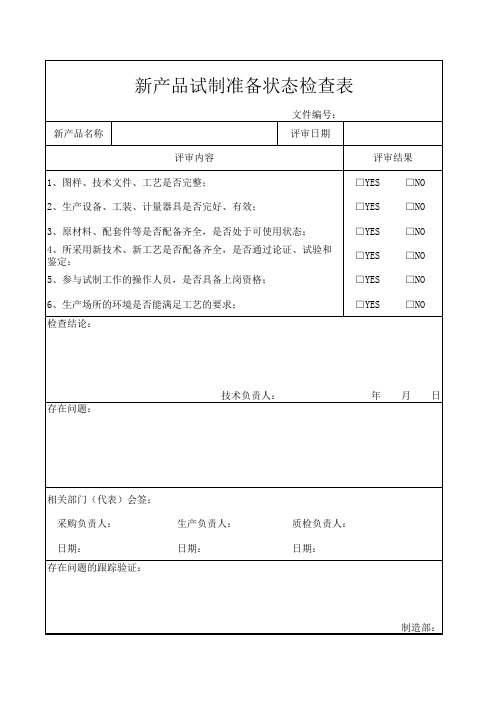

新产品试制准备状态检查表

文件编号: 新产品名称 评审内容 1、图样、技术文件、工艺是否完整; 2、生产设备、工装、计量器具是否完好、有效; 3、原材料、配套件等是否配备齐全,是否处于可使用状态; 4、所采用新技术、新工艺是否配备齐全,是否通过论证、试验和鉴 定; 5、参与试制工作的操作人员,是否具备上岗资格; 6、生产场所的环境是否能满足工艺的要求; 检查结论: 评审日期 评审结果 □YES □YES □YES □YES □YES □YES □NO □NO □NO □NO □NO □NO

技术负责人: 存在问题:

年ቤተ መጻሕፍቲ ባይዱ

月

日

相关部门(代表)会签: 采购负责人: 日期: 存在问题的跟踪验证: 生产负责人: 日期: 质检负责人: 日期:

制造部:

乳制品生产企业及食品生产企业的检查表

销售 台帐 标准 执行 情况

7.1 销售台帐

8.1 标准执行 8.2 标准收集 9.1 制度建立

不安 全食 品召 回

建立了不安全食品召回管理制度。 发现食品不符合国家食品安全标准后,立即停止 生产,按规定实施召回。召回情况记录完整(包 9.2 召回实施 括召回实施过程及召回结果,如召回的通知情况 及召回产品名称、批次、数量等)。 对召回产品采取补救、无害化处理或销毁措施。 召回产品处 9.3 处理记录完整(包括处理方式、数量和参与人 理 员) 9.4 整改落实 9.5 召回报告 查清了食品不符合国家食品安全标准原因,并落 实整改措施。整改落实情况进行了记录。

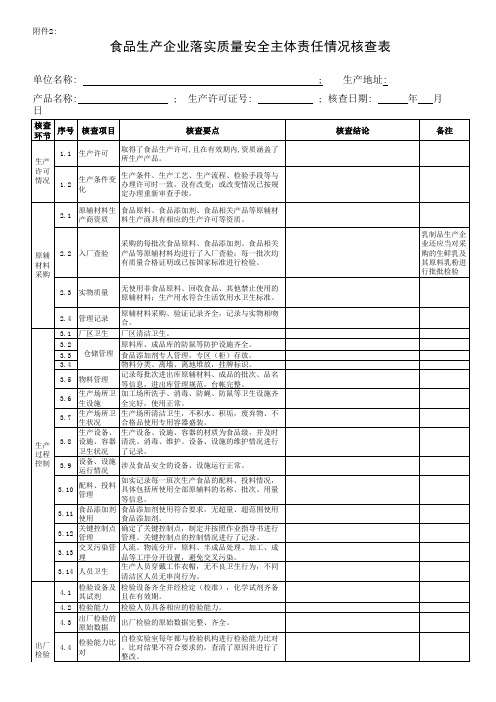

附件2:

食品生产企业落实质量安全主体责任情况核查表

单位名称: 产品名称: 日

核查 序号 核查项目 环节

1.1 生产许可 生产 许可 情况

; ; 生产许可证号:

核查要点

取得了食品生产许可,且在有效期内,资质涵盖了 所生产产品。

生产地址: 年 月

备注

; 核查日期:

核查结论

1.2

生产条件、生产工艺、生产流程、检验手段等与 生产条件变 办理许可时一致,没有改变;或改变情况已按规 化 定办理重新审查手续。 原辅材料生 食品原料、食品添加剂、食品相关产品等原辅材 产商资质 料生产商具有相应的生产许可等资质。 采购的每批次食品原料、食品添加剂、食品相关 产品等原辅材料均进行了入厂查验;每一批次均 有质量合格证明或已按国家标准进行检验。 无使用非食品原料、回收食品、其他禁止使用的 原辅材料;生产用水符合生活饮用水卫生标准。 原辅材料采购、验证记录齐全,记录与实物相吻 合。 厂区清洁卫生。 原料库、成品库的防鼠等防护设施齐全。 食品添加剂专人管理,专区(柜)存放。 物料分类、离墙、离地堆放,挂牌标识。 记录每批次进出库原辅材料、成品的批次、品名 等信息,进出库管理规范,台帐完整。 加工场所洗手、消毒、防蝇、防鼠等卫生设施齐 全完好,使用正常。 生产场所清洁卫生,不积水、积垢,废弃物、不 合格品使用专用容器盛装。 生产设备、设施、容器的材质为食品级,并及时 清洗、消毒、维护。设备、设施的维护情况进行 了记录。 乳制品生产企 业还应当对采 购的生鲜乳及 其原料乳粉进 行批批检验

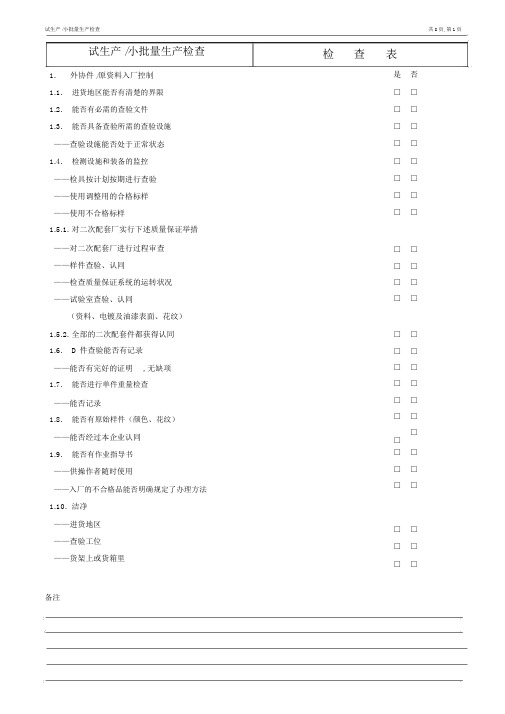

试生产检查表

试生产 /小批量生产检查试生产 /小批量生产检查1.外协件 /原资料入厂控制1.1.进货地区能否有清楚的界限1.2.能否有必需的查验文件1.3.能否具备查验所需的查验设施——查验设施能否处于正常状态1.4.检测设施和装备的监控——检具按计划按期进行查验——使用调整用的合格标样——使用不合格标样1.5.1. 对二次配套厂实行下述质量保证举措——对二次配套厂进行过程审查——样件查验、认同——检查质量保证系统的运转状况——试验室查验、认同(资料、电镀及油漆表面、花纹)1.5.2. 全部的二次配套件都获得认同1.6. D 件查验能否有记录——能否有完好的证明, 无缺项1.7.能否进行单件重量检查——能否记录1.8.能否有原始样件(颜色、花纹)——能否经过本企业认同1.9.能否有作业指导书——供操作者随时使用——入厂的不合格品能否明确规定了办理方法1.10. 洁净——进货地区——查验工位——货架上或货箱里共8页,第1页检查表是否□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□备注试生产 /小批量生产检查2.库房2.1.能否按照先进先出原则2.2.储藏预批量件,送入生产线前由质保部同意或由产品部同意2.3.隔绝库——用于外协件——用于自制件2.4.能否由以下部门参加隔绝库房的管理——质管部——生产车间——货物发运部门2.5.部件表记——使用标签——拥有可追忆性2.6.洁净——库区内——工作岗位——工位用具——工位用具能否有盖备注检查表是否□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□试生产 /小批量生产检查3.生产线3.1.能否为专用生产线3.2.多产品使用同一设施加工3.3.能否确立了工艺文件3.4.能否确立了查验计划3.5.能否考证了重要部件的机器能力3.6.用于生产批量件的模具能否——制造完成——投入使用3.7.装置线流程——全自动——半自动——手动—— SPC 控制——逼迫控制(防差错装置)3.8.能否使用了适合的查验设施3.9.能否设置了SPC 质量控制点并作出表记3.10. D 件工位能否作了表记3.11. 工位上能否有作业指导书——关于废品能否有明确的办理规定——废品件能否有表记3.12. 能否有废品箱——有显然的表记——废品箱能否能够上锁3.13. 能否明确规定了返修件的物流路线3.14. 能否出缺点采集卡——能否洁净、有序地使用采集卡——剖析评论的频率——能否制定举措——能否有记录归档——能否对举措的有效性进行考证3.15. 过程工艺参数控制卡——适合——按规定实行3.16.对装置线和生产设施实行监控:—— SPC 控制——调整用标准样件——不合格样件——巡检——计算机数字控制及故障诊疗3.17.工位用具能否适合——数目能否知足生产需求——最后产品能否需另行包装检查表是否□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□试生产 /小批量生产检查3.18.在投入使用压铸及注塑设施时,能否有明确的操作规程3.19.何部门对马上投入批量生产的设施进行查收——生产车间——品管部3.20.调整、监测设施参数或工艺参数的方式——自动——手动—— SPC 控制——巡检3.21.能否采纳了在线检测设施——检测部件的百分比: % ——终检能否考证了在线检测的质量特征防备3.22.能否洁净——锻造线——工位——工位用具内检查表是否□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□试生产 /小批量生产检查共8页,第5页试生产 /小批量生产检查检查表3.23.工序及机器能力考证部件名称额定技术要求额定值公差Cmk Cpk试生产 /小批量生产检查共8页,第6页试生产 /小批量生产检查检查表4.终检4.1.能否有效地管理合格部件的表记——能否能够有效地追忆过程查验的结果4.2.查验项目4.3.查验方式—— 100% 查验——依据质量控制的要求进行抽检——目视查验——其余查验:4.4.合格率% 4.5.能否对查验结果作记录——能否作统计剖析——频率——能否制定了举措——成效能否监控4.6.废品件能否表记4.7.能否对不合格件进行剖析——能否记录缺点——能否制定相应的改良举措——能否进行了有效的考证4.8.针对废品件有无明确的办理方法——各相应的检查点能否拟订了作业指导书4.9.重要的单件及总成件能否有生产日期是否□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□□备注试生产 /小批量生产检查试生产 /小批量生产检查5.增补的质保手段5.1.能否进行功能及寿命试验——试验结果能否知足技术要求——试验直至部件无效否——频率:5.2.能否约定了批量生产的查验项目有哪些:5.3.对花纹能否监控——能否记录——频率:——检测仪器:5.4.能否确立对润滑脂用量及质量进行监控——能否记录——频率:——依据TL/进行查验能否记录查验结果——能否作统计剖析5.6.依据的查验结果能否制定了相应的举措——能否对举措的成效进行考证备注共8页,第8页检查表是否□□□□□□□□□□□□□□□□□□□□□□□□5.5.试生产 /小批量生产检查共8页,第7页试生产 /小批量生产检查检查表6.发货6.1.能否实行发货审查(或发货前的开箱查验)——频率:6.2.能否对样件实行目视检查,防止发货件与拟发货件混装或错装。

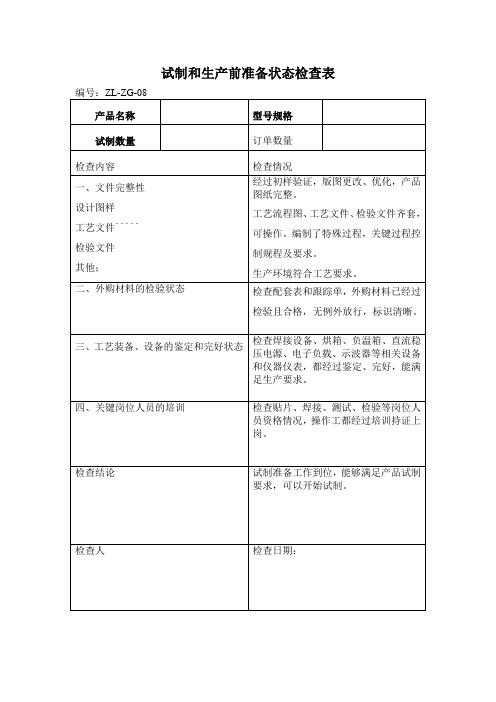

ZG-08试制和生产前准备状态检查

试制准备工作到位,能够满足产品试制要求,可以开始试制。

检查人

检查日期:

二、外购材料的检验状态

检查配套表和跟踪单,外购材料已经过检验且合格,无例外放行,标识清晰。

三、工艺装备、设备的鉴定和完好状态

检查焊接设备、烘箱、负温箱、直流稳压电源、电子负载、示波器等相关设备和仪器仪表,都经过鉴定、完好,能满足生产要求。

四、关键岗位人员的培训

检查贴片、焊接、测试、检验等岗位人员资格情况,操作工都经过培训持证上岗。

试制和生产前准备状态检查表

编号:ZL-ZG-08

产品名称

型号规格

试制数量

订单数量

检查Байду номын сангаас容

检查情况

一、文件完整性

设计图样

工艺文件`````

检验文件

其他;

经过初样验证,版图更改、优化,产品图纸完整。

工艺流程图、工艺文件、检验文件齐套,可操作。编制了特殊过程,关键过程控制规程及要求。

生产环境符合工艺要求。