耐黄变的原因

耐黄变的原因

黄变的原因:1、聚合物中降解产生碳碳双键,当碳碳双键的数量达到10个以上时产生黄变。

2、引发剂中含有苯环时,苯环被氧化成醌而黄变。

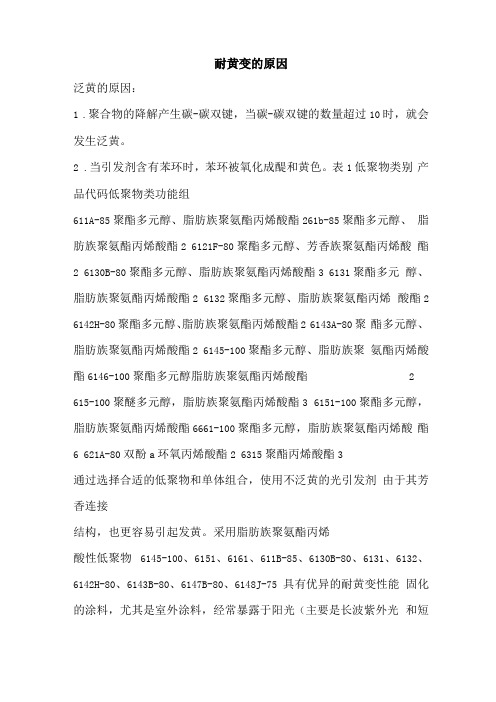

表1低聚物类别产品代号低聚物类别官能基611A - 85 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 2611B - 85 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 26121F - 80 聚酯多元醇,芳香族聚氨酯丙烯酸酯 26130B - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 36131 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 26132 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 26142H - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26143A - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26145 - 100 聚酯多元醇,脂肪族聚氨酯丙烯酸酯66146 - 100 聚酯多元醇,芳香族聚氨酯丙烯酸酯66147B - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26148J - 75 聚酯多元醇,脂肪族聚氨酯丙烯酸酯2615 - 100 聚醚多元醇,脂肪族聚氨酯丙烯酸酯36151 - 100 聚酯多元醇,脂肪族聚氨酯丙烯酸酯66161 - 100 聚酯多元醇,脂肪族聚氨酯丙烯酸酯6621A - 80 双酚A环氧丙烯酸酯26315 聚酯丙烯酸3通过选用合适的低聚物和单体组合,使用非黄变型光引发剂芳香族聚氨酯丙烯酸低聚物由于其芳香族结构,也是较容易引起黄变的。

采用脂肪族聚氨酯丙烯酸低聚物6145 - 100、6151、6161、611B - 85、6130B -80、6131、6132、6142H - 80、6143B - 80、6147B - 80、6148J - 75则具有优越的耐黄变性质固化涂层,特别是处于户外的涂层经常遭受阳光(主要是长波紫外光和短波可见光)、热、潮湿、氧气、油污、芳烃污染物及其他污染物的作用,可能发生涂层内部聚合物链降解、重排或过度交联等老化行为,表现为涂层光泽度下降、褪色、发黄、粉化、变脆等。

灯罩耐黄变要求

灯罩耐黄变要求

灯罩耐黄变是指灯罩材料在长时间使用后,不会出现明显的黄变现象。

为了满足这个要求,可以考虑以下几点:

1.选择合适的材料:灯罩材料应选择具有耐黄变特性的材料,如耐高温、耐紫外线的材料。

常用的材料包括玻璃、塑料、陶瓷等。

2.防止紫外线辐射:紫外线是导致灯罩黄变的主要原因之一,因此可以在灯罩材料中添加防紫外线剂,以减少紫外线的照射,延缓黄变的发生。

3.避免与化学物质接触:某些化学物质,如清洁剂、化妆品等,可能会对灯罩材料产生腐蚀作用,导致黄变。

因此,在使用和清洁过程中应避免与这些化学物质接触。

4.定期清洁和保养:定期清洁灯罩,避免灰尘和污垢的堆积,可以减少黄变的可能性。

清洁时应选择适当的清洁剂,避免使用含有漂白剂或酸性成分的清洁剂。

5.合理使用灯具:在使用灯具时,应避免长时间高功率使用,以减少灯热对灯罩材料的影响,降低发生黄变的风险。

灯罩耐黄变要求可以通过选择合适的材料、防止紫外线辐射、避免与化学物质接触、定期清洁和保养以及合理使用灯具等方式来实现。

硅胶管变黄变硬的的原因和注意事项

硅胶管变黄变硬的的原因和注意事项硅硅胶管变黄和变硬的原因及在生产时的注意事项。

硅胶管的黄变和变硬主要是老化形成的。

控制黄变和变硬就是控制老化的过程。

但是老化又分为热老化,氧老化,臭氧,气体腐蚀老化,重金属氧化老化。

反应老化,紫外线老化等等。

另外又分为材料老化,酸碱度失调。

断链过硫等等。

所以在生产硅胶管的时候就应该注意以下的10个事项。

1、原材料的本身耐黄变性,比如,NR的耐老化性就比SBR 和BR差等。

2、促进剂体系的搭配。

促进剂完全可以使用DM和M来达到黄变4级,但是整个体系都需要调整。

使用耐黄变促进剂如二硫代氨基甲酸盐类对黄变有好处,但是牺牲了很大的物性和操作。

硫化速度越快,发生断链的机会越少,则老化程度得到了抑制。

但同时牺牲了综合物性。

因为快速硫化和慢速硫化生成的交联键是不同的。

比如拉力撕裂等都受很大的影响。

但是弹性脆性会增大。

3、热压温度的控制,温度不要超过150度,甚至极端点的话140度以下效果更好。

否则,很多材料就发生了热老化的过程。

高温,是材料老化的一个重要因素。

4、钛白粉的使用,使用钛白粉的用意是在表面形成镜反射的作用,让紫外线无法穿透橡胶,也类似于表面处理了。

用量越大,抗老化效果越好,粒径越细,抗老化效果越好。

5、重金属的控制,比如,氧化锌,轻钙,油中多少都含有重金属,尤其是一些低价的材料等等。

如果重金属含量高,则重金属将产生氧化而变色。

黄变就极易发生。

6、油类的使用:油要少加,尤其是链烷基的更不可以加入到通用橡胶中使用,因为相容性差,油渗透出表面的同时也把溶解在油里面的助剂等也带到表面。

但有时大家会发现一个奇怪的现象就是那一杯环烷油和一杯白矿油同时晒,都是环烷油先变色,而白矿油不变色。

就认为是白矿油耐黄变好。

7、TS2和T90的控制:应该稍微欠硫,越到正硫化点,断链越严重。

断链也是老化。

T90的效果要好于T100.8、酸碱度的调整:胶料偏弱酸性,对硫化反应会有轻微的抑制作用,同样也是控制了断链的加剧。

耐黄变测试方法

耐黄变测试方法 LELE was finally revised on the morning of December 16, 2020木器涂料是重要的装修材料之一,普遍用于家具、地板、门窗等装饰和保护,在美化家居环境,提高生活质量方面发挥了重要作用。

随着人民生活水平提高,对木器涂料的装饰要求也越来越高,传统以TDI预聚物、TDI加成物、三聚体等芳香族多异氰酸酯为固化剂的溶剂型聚氨酯木器涂料,涂膜容易黄变,严重影响家居的装饰效果,近年来市场中出现了以HDI加成物、HDI缩二脲、HDI三聚体、TDI/HDI混合三聚体等脂肪族多异氰酸酯为固化剂的低黄变性溶剂型聚氨酯木器涂料。

另外丙烯酸酯类或以脂肪族多异氰酸酯、脂环族多异氰酸等为的聚氨酯类水性木器涂料也具有较佳的耐黄变性。

由于目前国内还没有涂膜耐黄变性的测试方法,加上一些企业商业化炒作,市场上相当多的以芳香族多异氰酸为固化剂的木器涂料也标识为耐黄变产品,甚至标识为不黄变产品,使消费者无所适从。

本文介绍了木器涂料黄变的原因、耐黄变性试验方案、试验结果以及结果分析等。

1 黄变原因导致木器涂装后黄变因素有多种,聚氨酯涂料如采用芳香族固化剂,其涂层在紫外线作用下,分子中氨键容易破坏分解,生成胺,芳进一步氧化使分子重排,形成醌式结构或偶氮结构[1],引起涂层泛黄和变色老化。

木器涂料中如果有含有双键的油类树脂,由于双键氧化后产生发色基团,也会产生黄变。

另外木质底材因素也会诱发黄变,如木材中含有的单宁酸和树脂、表面残留的漂白剂等。

2 加速试验条件灯源本试验方案仅考查涂层的黄变,底材对涂层的影响因素未考虑。

室内涂层老化黄变的主要影响因素为太阳光中光波范围290~400nm的紫外光,这部分光的光能强,对涂层的破坏作用最大。

因此本方案采用国外普遍采用的紫外加速老化的国际标准ISO11507:1997《色漆和清漆—涂层的人工气候老化—暴露于荧光紫外线和水中》的试验方法。

试验仪器及其试验参数仪器采用荧光紫外灯,试验参数根据ISO4892—3:1994《塑料—实验室光源暴露方法—第3部分:荧光UV灯》中的规定光源采用能较好模拟室内老化条件的UVA(340)灯[2]、黑板温度为(60±3)℃、辐照度为m2、干相(无凝露)。

锦纶黄变怎么办,赶快使用抗黄变剂

锦纶黄变怎么办,赶快使用抗黄变剂

锦纶织物发生黄变,这是我们在常见的一种现象,为了保证腈纶等织物不发生黄变,影响其效果,一般情况下我们常采用印染助剂来解决问题,它就是抗黄变剂。

那么使锦纶等织物黄变的因素有哪些呢?

抗黄变剂就是为解决锦纶黄变而产生的,引起锦纶黄变的因素有:1、受到外部环境的影响而变黄,如:发热、与空气中的氮氮氧化合物发生化学作用使其变黄;2、包装材料的影响而变黄:锦纶织物经染色整理后,如果储存在塑料的框或包装袋中,由于储存物种含有一种BHT的物质,很容易导致锦纶织物的黄变。

最后我们简单了解一下抗黄变剂LD-RPY,它是一种阴离子性质,易溶于冷水的黄色货棕色液体。

主要适用于锦纶,也可以应在于棉。

想了解更多的详情可来电咨询或上官网了解。

耐黄变测试国标

耐黄变测试国标(原创版)目录1.耐黄变测试的定义和意义2.耐黄变测试的国标标准3.耐黄变测试的应用范围和重要性4.耐黄变测试的实际操作方法和步骤5.耐黄变测试的注意事项和影响因素正文耐黄变测试是一种用于评估材料在受到紫外线照射后是否发生变色的测试方法,其主要目的是为了保证材料在长时间的使用过程中能够保持其原有的颜色和外观。

在我国,耐黄变测试已经有着一套完整的国家标准,为相关行业提供了重要的技术指导。

根据我国的国家标准,耐黄变测试主要分为两个部分:静态测试和动态测试。

静态测试主要是将被测试材料放置在特定的环境下,通过人工光源对其进行照射,然后观察材料是否发生变色。

动态测试则是将被测试材料放置在自然环境中,通过自然光源对其进行照射,然后观察材料是否发生变色。

耐黄变测试的应用范围非常广泛,几乎涵盖了所有使用材料的行业,包括塑料、橡胶、涂料、油墨、纺织品等。

这是因为材料的耐黄变性能直接影响到产品的质量和使用寿命,如果材料在受到紫外线照射后容易发生变色,那么产品的外观和质量就会大打折扣。

在实际操作耐黄变测试时,需要遵循一定的方法和步骤。

首先,需要选择合适的测试设备和光源,然后设定测试的温度和湿度,接着将被测试材料放置在测试设备中,最后开始进行测试并记录测试结果。

在进行耐黄变测试时,有一些注意事项需要遵循,比如选择合适的测试设备和光源,确保测试环境的稳定性,以及正确记录测试结果等。

此外,还有一些影响因素需要考虑,比如材料的种类和颜色,测试环境的温度和湿度,以及测试光源的强度和波长等。

总的来说,耐黄变测试是我国材料行业中非常重要的一项技术,它不仅可以帮助企业评估材料的质量,还可以为消费者提供重要的购买参考。

耐黄变的原因

耐黄变的原因泛黄的原因:1.聚合物的降解产生碳-碳双键,当碳-碳双键的数量超过10时,就会发生泛黄。

2.当引发剂含有苯环时,苯环被氧化成醌和黄色。

表1低聚物类别产品代码低聚物类功能组611A-85聚酯多元醇、脂肪族聚氨酯丙烯酸酯261b-85聚酯多元醇、脂肪族聚氨酯丙烯酸酯2 6121F-80聚酯多元醇、芳香族聚氨酯丙烯酸酯2 6130B-80聚酯多元醇、脂肪族聚氨酯丙烯酸酯3 6131聚酯多元醇、脂肪族聚氨酯丙烯酸酯2 6132聚酯多元醇、脂肪族聚氨酯丙烯酸酯2 6142H-80聚酯多元醇、脂肪族聚氨酯丙烯酸酯2 6143A-80聚酯多元醇、脂肪族聚氨酯丙烯酸酯2 6145-100聚酯多元醇、脂肪族聚氨酯丙烯酸酯6146-100聚酯多元醇脂肪族聚氨酯丙烯酸酯 2 615-100聚醚多元醇,脂肪族聚氨酯丙烯酸酯3 6151-100聚酯多元醇,脂肪族聚氨酯丙烯酸酯6661-100聚酯多元醇,脂肪族聚氨酯丙烯酸酯6 621A-80 双酚a环氧丙烯酸酯2 6315聚酯丙烯酸酯3通过选择合适的低聚物和单体组合,使用不泛黄的光引发剂由于其芳香连接结构,也更容易引起发黄。

采用脂肪族聚氨酯丙烯酸性低聚物6145-100、6151、6161、611B-85、6130B-80、6131、6132、6142H-80、6143B-80、6147B-80、6148J-75具有优异的耐黄变性能固化的涂料,尤其是室外涂料,经常暴露于阳光(主要是长波紫外光和短波可见光)、热、湿度、氧气、油、芳香族污染物和其他污染物,这可能导致涂料中聚合物链的降解、重排或过度交联以及其他老化行为,例如涂料的光泽降低、褪色、变黄、粉化和脆化。

最后,涂层会剥落并失去保护作用。

老化早期的泛黄行为也会影响涂层的视觉和美学效果,这在清漆、白色和浅色涂层中非常关键。

尽管涂层的老化可能是由有机涂层的网络结构的热反应或由于过量的紫外线照射引起的,但是大多数涂层在其研究和设计中已经充分考虑了耐热性和热稳定性。

耐黄变测试方法

木器涂料是重要的装修材料之一,普遍用于家具、地板、门窗等装饰和保护,在美化家居环境,提高生活质量方面发挥了重要作用。

随着人民生活水平提高,对木器涂料的装饰要求也越来越高,传统以TDI预聚物、TDI加成物、三聚体等芳香族多异氰酸酯为固化剂的溶剂型聚氨酯木器涂料,涂膜容易黄变,严重影响家居的装饰效果,近年来市场中出现了以HDI加成物、HDI缩二脲、HDI三聚体、TDI/HDI混合三聚体等脂肪族多异氰酸酯为固化剂的低黄变性溶剂型聚氨酯木器涂料。

另外丙烯酸酯类或以脂肪族多异氰酸酯、脂环族多异氰酸酯等为原料的聚氨酯类水性木器涂料也具有较佳的耐黄变性。

由于目前国内还没有涂膜耐黄变性的测试方法,加上一些企业商业化炒作,市场上相当多的以芳香族多异氰酸酯为固化剂的木器涂料也标识为耐黄变产品,甚至标识为不黄变产品,使消费者无所适从。

本文介绍了木器涂料黄变的原因、耐黄变性试验方案、试验结果以及结果分析等。

???1黄变原因???导致木器涂装后黄变因素有多种,聚氨酯涂料如采用芳香族固化剂,其涂层在紫外线作用下,分子中氨酯键容易破坏分解,生成胺,芳胺进一步氧化使分子重排,形成醌式结构或偶氮结构[1],引起涂层泛黄和变色老化。

???木器涂料中如果有含有双键的油类树脂,由于双键氧化后产生发色基团,也会产生黄变。

另外木质底材因素也会诱发黄变,如木材中含有的单宁酸和树脂、表面残留的漂白剂等。

???2加速试验条件???2.1灯源???本试验方案仅考查涂层的黄变,底材对涂层的影响因素未考虑。

室内涂层老化黄变的主要影响因素为太阳光中光波范围290~400nm的紫外光,这部分光的光能强,对涂层的破坏作用最大。

因此本方案采用国外普遍采用的紫外加速老化的国际标准ISO11507:1997《色漆和清漆—涂层的人工气候老化—暴露于荧光紫外线和水中》的试验方法。

???2.2试验仪器及其试验参数仪器采用荧光紫外灯,试验参数根据ISO4892—3:1994《塑料—实验室光源暴露方法—第3部分:荧光UV 灯》中5.1.1的规定光源采用能较好模拟室内老化条件的UVA(340)灯[2]、黑板温度为(60±3)℃、辐照度为0.68W/m2、干相(无凝露)。

橡胶的耐黄变定义、产生原因、配方设计注意事项(全)

橡胶的耐黄变定义、产生原因、配方设计注意事项(全)一、黄变是什么意思?百度定义高分子材料在老化过程中变黄的现象。

黄变是指物品暴露在自然光、紫外线、热、氧、应力、化学浸蚀、水分等等环境下及不正当生产工艺等状况下颜色发黄的现象,这就是黄变的基本定义。

二、产生黄变的主要原因:耐黄变的过程非常复杂,牵涉到许多方面,只是某一点的预防是无法达到标准的。

黄变主要是老化形成的。

控制黄变就是控制老化的过程。

那么老化又分为热老化,氧老化,臭氧,(静电属于臭氧类,因为静电产生臭氧)。

气体腐蚀老化,重金属氧化老化。

反应老化。

紫外线老化等等。

另外又分为材料老化,反应老化,酸碱度失调。

断链过硫等等。

1、聚合物结构本身的影响,聚合物大分子链键之间存在键能,当提供的能量大于键能时,则分子链容易产生活性集中,会使聚合物在使用和贮存的过程中产生逐步的降解导致黄变。

2、光线的影响,当应用材料吸收光能后,在吸收部位上的分子链就会产生碳碳键或是碳氢键的裂解。

产生黄变现象。

3、热量、氧分子的影响,应用材料会随着时间的长久发生氧化反应,热量会加速材料的氧化过程。

形成过氧化结构后,容易形成游离基,导致透明、浅色、白色材料变色。

氧对不饱和的二烯烃材料破坏作用最为显著,热的作用,除了能活化氧化外,还能导致—C—C—键的断裂和双键的破裂导致材料黄变。

4、其它因素的影响,变黄还与应用材料中添加的助剂、存在的水分、杂质以及加工生产工艺有关。

混入各种化学或机械杂质的原材料都会降低聚合物的稳定性。

原因比较复杂,需要针对性进行分析排查。

三、常规的解决方法:1、根据聚合物的各种特性,在产品配方中考虑使用紫外线吸收剂、抗氧剂、稳定剂等助剂。

2、严格控制原材料质量,各项技术指标必须达到制定要求。

3、聚合物材料在加工前应进行严格干燥处理。

4、生产环节的环境控制在合理的温湿度范围。

橡胶配方设计重新整理以下几点:1、原材料的本身耐黄变性,比如,NR的耐老化性就比SBR和BR差等,乙丙橡胶第三弹体低,高乙烯含量或茂金属乙丙橡胶、丁基橡胶耐黄变佳。

耐黄变老化实训报告

一、实训背景随着科技的不断发展,高分子材料在各个领域得到了广泛应用。

然而,高分子材料在使用过程中容易受到环境因素的影响,如光照、温度等,导致材料出现黄变、老化等问题,影响产品的使用寿命和外观。

为了提高高分子材料的耐黄变性能,我们开展了耐黄变老化实训,通过模拟实际环境对材料进行老化处理,研究材料的耐黄变性能。

二、实训目的1. 了解高分子材料耐黄变老化的机理和影响因素。

2. 掌握耐黄变老化试验箱的操作方法。

3. 分析不同材料在不同条件下的耐黄变性能。

4. 探讨提高材料耐黄变性能的方法。

三、实训内容1. 材料选择:选取了聚乙烯、聚丙烯、聚氯乙烯等常见高分子材料作为研究对象。

2. 试验设备:采用耐黄变老化试验箱进行试验,该试验箱能够模拟实际环境中的光照、温度等条件。

3. 试验方法:(1)将不同材料分别放置于试验箱中,设置不同的温度、光照时间等条件。

(2)观察材料在试验过程中的颜色变化,记录黄变程度。

(3)测试材料的老化性能,如拉伸强度、弯曲强度等。

4. 数据分析:(1)分析不同材料在不同条件下的耐黄变性能。

(2)比较不同添加剂对材料耐黄变性能的影响。

(3)总结提高材料耐黄变性能的方法。

四、实训结果与分析1. 材料耐黄变性能分析:(1)聚乙烯在高温、光照条件下易发生黄变,耐黄变性能较差。

(2)聚丙烯在高温、光照条件下耐黄变性能较好,但在紫外线照射下易发生黄变。

(3)聚氯乙烯在高温、光照条件下耐黄变性能较好,但在紫外线照射下易发生黄变。

2. 添加剂对材料耐黄变性能的影响:(1)添加光稳定剂可以显著提高材料的耐黄变性能。

(2)添加抗氧剂可以降低材料在高温、光照条件下的黄变程度。

3. 提高材料耐黄变性能的方法:(1)选择耐黄变性能较好的材料。

(2)添加光稳定剂、抗氧剂等添加剂。

(3)优化材料加工工艺,降低材料在加工过程中的黄变程度。

五、实训总结通过本次耐黄变老化实训,我们了解了高分子材料耐黄变老化的机理和影响因素,掌握了耐黄变老化试验箱的操作方法,分析了不同材料在不同条件下的耐黄变性能,探讨了提高材料耐黄变性能的方法。

耐黄变助剂作用机理

耐黄变助剂作用机理耐黄变助剂是一种重要的化学添加剂,广泛应用于高分子材料、涂料、油墨等领域,以提高材料的耐候性和稳定性。

耐黄变助剂的作用机理主要包含以下几个方面:1. 吸收紫外线:紫外线是导致高分子材料老化的主要因素之一,耐黄变助剂能够吸收一定波长的紫外线,并将其转化为热能或无害的荧光辐射,从而有效地抑制紫外线的伤害,延缓材料的老化进程。

2. 抑制氧化反应:在空气中,高分子材料会受到氧化的作用,导致材料性能下降。

耐黄变助剂能够抑制氧化反应,通过捕获自由基或催化自由基的转化,降低氧化反应的速率,从而延长材料的使用寿命。

3. 稳定化学结构:某些耐黄变助剂可以与高分子材料中的不饱和键发生化学反应,形成更加稳定的化学结构,增强材料对紫外线和氧化的抵抗力。

4. 防止光催化作用:在紫外线的照射下,某些物质可以催化高分子材料的降解反应,导致材料性能下降。

耐黄变助剂能够抑制这种光催化作用,降低高分子材料的降解速率。

5. 增加耐候性:耐黄变助剂能够提高高分子材料的耐候性,使其在各种气候条件下保持稳定的性能。

这主要得益于耐黄变助剂对紫外线、氧气和温度等因素的抑制和转化作用。

6. 防止热氧化:高分子材料在高温下容易发生热氧化反应,导致材料性能下降。

耐黄变助剂能够抑制这种反应,提高材料在高温下的稳定性。

7. 抑制自由基生成:自由基是高分子材料老化的重要因素之一,耐黄变助剂能够抑制自由基的生成,从而延缓材料的老化过程。

8. 吸收和转换能量:耐黄变助剂能够吸收和转换能量,将紫外线的能量转化为无害的形式,避免高分子材料受到过多的能量冲击,从而提高材料的稳定性。

总之,耐黄变助剂通过多种机制协同作用,有效提高高分子材料的耐候性和稳定性,防止材料老化变色,延长其使用寿命。

怎样解决建筑涂料黄变

怎样解决建筑涂料黄变?

众所周知,建筑涂料在我们日常生活中扮演不可或缺的角色,各类建筑涂料被广泛的应用我们家家户户的建筑上。

然而,建筑涂料在使用过程中往往会遇到许多不可避免的问题,其中建筑涂料黄变就是一个尤为重要的问题。

建筑涂料易产生黄变,那对我们的生活产生有很大的影响。

那么如何通过改善配方解决建筑涂料黄变呢?

其实黄变是涂料漆膜颜色变化的一种形式,和变色、褪色的成因基本相似。

黄变主要发生在白色或者浅色涂料,或透明清漆的漆膜在日光或紫外光或加热时转变为黄色,甚至褐色。

黄变一方面与树脂粘合剂的耐光性有关,含干性油(高不饱和度)醇酸树脂,古马隆树脂,含芳香族的环氧树脂,TDI型聚氨酯,酚醛树脂等有黄变趋向。

另一方面,铅白,立德粉,锐钛型的钛白粉等耐光性差的颜料也可黄变。

此外,催干剂过量也可以引起醇酸漆黄变。

对于建筑涂料的树脂来说,耐黄变的有硝基纤维素、丙烯酸树脂、短油度醇酸氨基树脂、氯化聚烯烃树脂、脂肪族的聚氨酯、有机硅树脂和氟碳树脂可以选用。

白色颜料中金红石型钛白粉适合户外使用。

为了拉提高颜料的耐候性,也可以对其进行表面处理。

新型的颜料发展很快,此外,涂料中加入适量的抗氧剂、紫外光吸收剂、热稳定剂等助剂也是防止黄变的有效办法。

通过以上方法妥善的改善涂料配方就能轻松解决黄变,希望对大家有所帮助。

TPE、TPR的耐黄变性影响因素总结

TPE/TPR的耐黄变性影响因素总结TPE材料变色因素其实跟材料没有多大关系的,主要是受到自然环境影响,现在很多厂家都是采用环保生产原料,现在国家的绿色环保意识是大家的基本素质.TPE/TPR的耐黄变性影响因素有哪些?开始讨论之前,先来谈谈两个概念:耐黄变性和氢化。

1.氢化——含不饱和键(通常指碳碳双键和三键,也包含其他原子之间的不饱和键)的有机或高分子化合物分子,在适当的作用条件下(如温度,压力,引发剂及催化剂等存在)与氢原子发生加成或加聚反应,破坏不饱和的双键或三键,使氢原子与原来不饱和键原子间形成更为稳定的化学键(如碳氢单键)。

发生氢化作用后,在微观层面,材料由于形成更稳定的单键结构,使得材料的化学稳定性,抗氧化性及耐黄变性增强。

2.耐黄变性——指浅色材料遇电负性强(强氧化性)介质时对该氧化性介质的抵御能力(或称抗氧化性),若材料对氧化性介质的抵御性差,则材料容易发生氧化变黄,耐黄变性差。

基于上面两点,我们再来讨论TPE、TPR透明料白色料的耐黄变性影响因素。

影响TPE.TPR透明料或浅色料耐黄变性的主要因素有:一是操作油的种类,二是橡胶基料的种类和产地,三是抗UV剂的添加。

先看橡胶基料。

首先以SEBS为基料的TPE比以SBS为基料的TPR具有更好的耐黄变性。

因为SEBS是SBS热塑性橡胶的氢化产物。

按照上面谈到的氢化理论,那么TPE透明料的耐黄变性要优于TPR透明料的耐黄变性。

再来看操作油的种类,有些品质差的操作油,容易导致TPE透明料易发黄,因此操作油生产厂家的生产加工工艺很重要。

操作生产过程中添加抗氧化剂或防老化剂,可以改善操作油的耐黄变性。

对于一些耐黄变要求很高的透明或白色TPE制品,可以考虑在TPE配方中添加抗UV剂,以增强材料的抗黄变性能。

如果是TPE的产地的影响来说,根据统计来说:日本>中国>美国。

耐黄变的原因

黄变的原因:1、聚合物中降解产生碳碳双键,当碳碳双键的数量达到10个以上时产生黄变。

2、引发剂中含有苯环时,苯环被氧化成醌而黄变。

表1 低聚物类别产品代号低聚物类别官能基611A - 85 聚酯多元醇,脂肪族聚氨酯丙烯酸酯2611B - 85 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26121F - 80 聚酯多元醇,芳香族聚氨酯丙烯酸酯26130B - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯36131 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26132 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26142H - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26143A - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26145 - 100 聚酯多元醇,脂肪族聚氨酯丙烯酸酯66146 - 100 聚酯多元醇,芳香族聚氨酯丙烯酸酯66147B - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26148J - 75 聚酯多元醇,脂肪族聚氨酯丙烯酸酯2615 - 100 聚醚多元醇,脂肪族聚氨酯丙烯酸酯36151 - 100 聚酯多元醇,脂肪族聚氨酯丙烯酸酯66161 - 100 聚酯多元醇,脂肪族聚氨酯丙烯酸酯6621A - 80 双酚A环氧丙烯酸酯26315 聚酯丙烯酸3通过选用合适的低聚物和单体组合,使用非黄变型光引发剂芳香族聚氨酯丙烯酸低聚物由于其芳香族结构,也是较容易引起黄变的。

采用脂肪族聚氨酯丙烯酸低聚物6145 - 100、6151、6161、611B - 85、6130B -80、6131、6132、6142H - 80、6143B - 80、6147B - 80、6148J - 75则具有优越的耐黄变性质固化涂层,特别是处于户外的涂层经常遭受阳光(主要是长波紫外光和短波可见光)、热、潮湿、氧气、油污、芳烃污染物及其他污染物的作用,可能发生涂层内部聚合物链降解、重排或过度交联等老化行为,表现为涂层光泽度下降、褪色、发黄、粉化、变脆等。

耐黄变的原因

耐黄变的原因泛黄的原因:1.聚合物的降解产生碳-碳双键,当碳-碳双键的数量超过10时,就会发生泛黄。

2.当引发剂含有苯环时,苯环被氧化成醍和黄色。

表1低聚物类别产品代码低聚物类功能组611A-85聚酯多元醇、脂肪族聚氨酯丙烯酸酯261b-85聚酯多元醇、脂肪族聚氨酯丙烯酸酯2 6121F-80聚酯多元醇、芳香族聚氨酯丙烯酸酯2 6130B-80聚酯多元醇、脂肪族聚氨酯丙烯酸酯3 6131聚酯多元醇、脂肪族聚氨酯丙烯酸酯2 6132聚酯多元醇、脂肪族聚氨酯丙烯酸酯2 6142H-80聚酯多元醇、脂肪族聚氨酯丙烯酸酯2 6143A-80聚酯多元醇、脂肪族聚氨酯丙烯酸酯2 6145-100聚酯多元醇、脂肪族聚氨酯丙烯酸酯6146-100聚酯多元醇脂肪族聚氨酯丙烯酸酯 2 615-100聚醚多元醇,脂肪族聚氨酯丙烯酸酯3 6151-100聚酯多元醇,脂肪族聚氨酯丙烯酸酯6661-100聚酯多元醇,脂肪族聚氨酯丙烯酸酯6 621A-80双酚a环氧丙烯酸酯2 6315聚酯丙烯酸酯3通过选择合适的低聚物和单体组合,使用不泛黄的光引发剂由于其芳香连接结构,也更容易引起发黄。

采用脂肪族聚氨酯丙烯酸性低聚物6145-100、6151、6161、611B-85、6130B-80、6131、6132、6142H-80、6143B-80、6147B-80、6148J-75 具有优异的耐黄变性能固化的涂料,尤其是室外涂料,经常暴露于阳光(主要是长波紫外光和短波可见光)、热、湿度、氧气、油、芳香族污染物和其他污染物,这可能导致涂料中聚合物链的降解、重排或过度交联以及其他老化行为,例如涂料的光泽降低、褪色、变黄、粉化和脆化。

最后,涂层会剥落并失去保护作用。

老化早期的泛黄行为也会影响涂层的视觉和美学效果,这在清漆、白色和浅色涂层中非常关键。

尽管涂层的老化可能是由有机涂层的网络结构的热反应或由于过量的紫外线照射引起的,但是大多数涂层在其研究和设计中已经充分考虑了耐热性和热稳定性。

耐黄变等级(DOC)

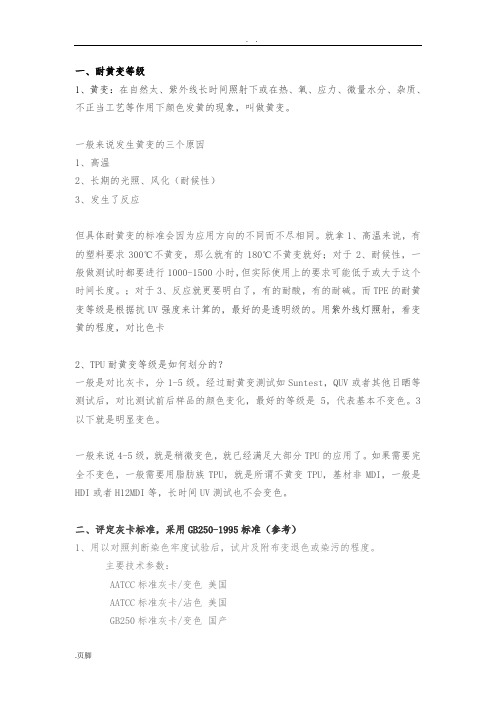

一、耐黄变等级1、黄变:在自然太、紫外线长时间照射下或在热、氧、应力、微量水分、杂质、不正当工艺等作用下颜色发黄的现象,叫做黄变。

一般来说发生黄变的三个原因1、高温2、长期的光照、风化(耐候性)3、发生了反应但具体耐黄变的标准会因为应用方向的不同而不尽相同。

就拿1、高温来说,有的塑料要求300℃不黄变,那么就有的180℃不黄变就好;对于2、耐候性,一般做测试时都要进行1000-1500小时,但实际使用上的要求可能低于或大于这个时间长度。

;对于3、反应就更要明白了,有的耐酸,有的耐碱。

而TPE的耐黄变等级是根据抗UV强度来计算的,最好的是透明级的。

用紫外线灯照射,看变黄的程度,对比色卡2、TPU耐黄变等级是如何划分的?一般是对比灰卡,分1-5级。

经过耐黄变测试如Suntest,QUV或者其他日晒等测试后,对比测试前后样品的颜色变化,最好的等级是5,代表基本不变色。

3以下就是明显变色。

一般来说4-5级,就是稍微变色,就已经满足大部分TPU的应用了。

如果需要完全不变色,一般需要用脂肪族TPU,就是所谓不黄变TPU,基材非MDI,一般是HDI或者H12MDI等,长时间UV测试也不会变色。

二、评定灰卡标准,采用GB250-1995标准(参考)1、用以对照判断染色牢度试验后,试片及附布变退色或染污的程度。

主要技术参数:AATCC标准灰卡/变色美国AATCC标准灰卡/沾色美国GB250标准灰卡/变色国产GB251标准灰卡/沾色国产AATCC标准灰卡/变色国产AATCC标准灰卡/沾色国产JIS标准灰卡/变色日本JIS标准灰卡/沾色日本ISO标准灰卡/变色英国ISO标准灰卡/沾色英国国标纺织色卡GB 250-1995>>评定变色用灰色样卡 >>ISO 105/A02-1993※国标纺织色卡GB 251-1995>>评定沾色用灰色样卡 >>ISO 105/A02-1993本标准等同采用国际标准ISO105/A02-1993《纺织品—色牢度试验—评定变色用灰色样卡》,用于评估色牢度测试中的变色、沾色,分1-5级,半级递增,装于包套。

橡胶黄变原因分析

橡胶黄变原因分析案例简介:2015年,连云港一家经营鞋材的公司委托科标检测解决橡胶表面变色问题;该样品为客户自己公司的产品,在橱窗灯照射2-3个月后发生黄变,我们对其进行化学和大型仪器相结合的方法进行分析,最终得出结论,客户根据我们的分析结果成功解决了问题。

客户遇到的问题:该样品变色原因是一个难题,客户只提供了灯照射后发生黄变,我们首先就是要分析是哪一种问题引起的黄变,老化还是喷霜,这两种问题引起黄边外观是一样的,但是解决的方式完全不同。

如果是老化引起的黄变,解决这个问题的话就要从配方的防老化体系着手;如果是喷霜引起的黄变,就要从橡胶助剂的配合着手。

测试项目:首先我们对橡胶黄变原因进行资料查询加上我们的经验,明确了推断变色原因的方法。

然后用有机试剂处理表面后进行了测试分析,明确了黄变原因是喷霜引起的。

然后对喷霜的组分进行成分分析,成分分析的测试手段包括气相色谱质谱联用仪、能量色散X射线能谱仪、傅里叶变换红外光谱仪、扫描电子显微镜等多种大型仪器,之后,对测试结果进行综合分析,得出结论,形成完整的分析报告。

客户反馈:客户通过此报告,对自己的生产配方及工艺进行了调整,成功解决了黄变问题,认可了我公司的分析结果,得到了客户的好评。

失效诊断分析科标检测可根据委托方提供的问题产品,对其产生的问题进行诊断分析,找出导致问题的材料组成、生产工艺、使用环境等方面的原因,为生产企业提供生产工艺指导、配方优化方案,为企业生产加工提供技术支持,可出具权威CMA、CNAS资质认证、国家认可的检测报告和分析报告。

工业诊断分析需要综合性的运用常量、微量和痕量检测技术,有机和无机分析并重,成分分析与生产工艺流程分析结合,尤其是对检测结果的和综合判断能力要求很高。

分析范围:高分子材料方面:橡塑喷霜、表面析出物、迁移物、斑点、残留物、污染物、回收料、水口料、下脚料、异物、开裂、断层、异味、耐寒耐热性、弹性、易变色等。

黄变分析:科标检测根据您的产品的信息,可模拟出复杂、恶劣的耐黄变条件,可精确的模拟和测试黄变程度,如果您有化工产品黄变分析检测方面的需求,请联系我们,科标化工依据各国标准及企业标准,为您提供专业的化工产品检测分析服务。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

黄变的原因:1、聚合物中降解产生碳碳双键,当碳碳双键的数量达到10个以上时产生黄变。

2、引发剂中含有苯环时,苯环被氧化成醌而黄变。

表1低聚物类别产品代号低聚物类别官能基611A - 85 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 2611B - 85 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 26121F - 80 聚酯多元醇,芳香族聚氨酯丙烯酸酯 26130B - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 36131 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 26132 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 26142H - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26143A - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26145 - 100 聚酯多元醇,脂肪族聚氨酯丙烯酸酯66146 - 100 聚酯多元醇,芳香族聚氨酯丙烯酸酯66147B - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26148J - 75 聚酯多元醇,脂肪族聚氨酯丙烯酸酯2615 - 100 聚醚多元醇,脂肪族聚氨酯丙烯酸酯36151 - 100 聚酯多元醇,脂肪族聚氨酯丙烯酸酯66161 - 100 聚酯多元醇,脂肪族聚氨酯丙烯酸酯6621A - 80 双酚A环氧丙烯酸酯26315 聚酯丙烯酸3通过选用合适的低聚物和单体组合,使用非黄变型光引发剂芳香族聚氨酯丙烯酸低聚物由于其芳香族结构,也是较容易引起黄变的。

采用脂肪族聚氨酯丙烯酸低聚物6145 - 100、6151、6161、611B - 85、6130B -80、6131、6132、6142H - 80、6143B - 80、6147B - 80、6148J - 75则具有优越的耐黄变性质固化涂层,特别是处于户外的涂层经常遭受阳光(主要是长波紫外光和短波可见光)、热、潮湿、氧气、油污、芳烃污染物及其他污染物的作用,可能发生涂层内部聚合物链降解、重排或过度交联等老化行为,表现为涂层光泽度下降、褪色、发黄、粉化、变脆等。

最终使涂层剥落,失去保护作用。

老化早期的黄变行为还将影响涂层的视觉美观效果,这在清漆、白色和轻度着色涂料中非常关键。

虽然涂层的老化可能源自有机涂层网络结构的热反应,也可能由于过度紫外光照射所致,但大多数涂料在研究设计时已充分考虑到耐热性和热稳定性,且相对于聚合物热反应,在保证吸光性能的前提下,光反应的能量利用效率远高于热反应,发生光降解的可能性较大。

因此多数涂层的老化主要来自光老化,涂层交联网络上吸光性基团、组分、或光敏性杂质吸收阳光紫外线后发生上述老化反应,涂层保护、色泽等有效性降低,而且,在一定程度上,聚合物热降解老化反应往往伴随着光氧化反应。

因此,涂层的光稳定化是一项不可或缺的基材保护工程,针对传统溶剂型涂料和热固化涂料的光稳定化研究已有相当多的研究报道,并已经出现了许多成熟的光稳定化措施,主要方法是在涂料配方中添加光稳定助剂,抑制光老化过程,延长涂层的使用寿命光固化涂料涂料是利用紫外线辐照,使涂层中的光敏分子吸收光能,产生活性自由基或阳离子,引发低聚物和活性单体聚合,交联转化为不溶性固态膜。

这类涂料在成膜过程中就已遭受到短波长、高强度的紫外光辐照,光敏活性组分和胺类助剂,以及部分树脂和单体本身具有一定吸收紫外光能力,而且不同材料品种间差异较大,涂料配方设计稍有不慎,就很容易出现固化膜立刻发黄,或者长期光稳定性不佳。

光固化涂料的应用领域虽然在不断扩大,但光老化问题一直是困扰该项先进技术在户外涂装应用的关键,特别是汽车涂装、户外广告牌制作、建筑外饰等,光固化涂料的光稳定化显得格外迫切,国外许多知名公司和国内研究机构都开展了这方面的研究。

第二节光引发体系与黄变光固化涂料在固化前如果显黄色,一般是由配方中的光敏组分、助引发剂及杂质引起的,固化成膜后如果黄度逐渐加深,可能的原因很多,一方面可能由于聚合物本身发生了光降解,使黄变加深,另一方面,也可能是未固化膜内残余的光引发剂及活性胺等物质继续发生光反应,生成有色产物。

因此涉及到光固化涂料黄变问题时,不得不首先讨论光引发剂和活性胺的影响。

光固化涂料配方中吸光性和光反应活泼程度最高的当数光引发剂,由于相对较高的共轭结构,在整个配方中吸光波长一般是最高的,有些常见光引发剂本身在300—400nm波段吸光,使外观成黄色。

活性胺的氮原子有一对孤对电子,合适的电离势使它可以充当理想的供电子助剂,协助光引发剂加速交联固化,与此同时,活性胺也容易遭受到氧的进攻而生成某种形式的有色产物。

一、光引发剂与黄变关于光引发剂对光固化涂层黄变情况的影响曾有过一些报道,OhngemachD3、Schmidt~z3、Filepescu以及MinnlaI等研究小组都做过这方面的早期研究,Hult和Ranby对ITX/甲基二乙醇胺光引发体系的研究表明,大共轭芳酮结构的光引发剂容易引起较强烈的辐照黄变,而只有单边芳基结构的酮类光引发剂黄变倾向较小。

很多裂解型光引发剂具有相对较低的光致黄变倾向,与HMPP结构类似的聚[4—(o—羟异丁酰基)苯乙烯]就是黄变倾向比较小的裂解型光引发剂[4)。

经典的裂解型光引发剂DMPA(1rgacure651)光解产生具有聚合引发活性的苯甲酰自由基和长寿命的二甲氧基苄基自由基,自由基碎片可重排为带有生色团的较高共轭结构的有色产物,如图14—1所示。

.PhCO+O-《OC二一“‘X>《:黄色lR十RH+OCH9PhC04-%/乙√\OCH9图14-1DMPA光引发剂光解产生有色产物Davidson等人研究指出L5/,光引发剂共轭结构中如存在N---甲氨基这样的取代基,辐照黄变倾向一般比较高,同样在活性胺结构中存在这种取代基,也将导致黄变加重。

Allen 等人以丙氧基化季戊四醇四丙烯酸酯(PPTTA,Acti—1ane440)为聚合对象,以未加光引发剂的空白PPTTA膜为参比,考察各种光引发剂作用下,光固化以后涂层颜色的变化,由此可见各种光引发剂本身对光固化涂层的黄变影响,结果见表14—1[63。

表14-1光引发剂名称及光固化总体色差值Aa;光引发剂结构厶正Irgacure651OOCH9仁》—l粕OCH90.31分《O6比辐照黄变,而只有单边芳基结构的酮类光引发剂黄变倾向较小。

活性胺过氧化物与衍生物辐照固化后产生的275nm吸收峰很可能来自o,卢不饱和结构(E、F),该共轭结构中的氮原子通过孤对电子参与共轭,加重了产物吸光性能,色度加深。

这种o,卢不饱和结构性质不稳定,在紫外光持续辐照下分解,黄度逐渐减弱;或于空气环境中吸收水分而发生水解,黄度也将逐渐减弱,这或许能够用以解释为什么有的光固化涂料在辐照固化完成后有明显黄变,而放置一段时间后,黄度大大减轻。

亚胺L14-3(d)刁和烯胺[14—3(c)工对黄变有一定贡献,也是不稳定结构,遇潮气水解。

4—甲基哌嗪加成所得丙烯酸酯化活性胺在大多数引发体系中活性较低,而且光致黄变倾向特别严重,因此在光固化涂料中很少采用这种结构的活性胺。

芦羟乙基仲胺加成的丙烯酸酯化活性胺在辐照完成后初期可能显示出较高黄度,但在短时间内可蜕变为极低的黄度,加之对光聚合较高的促进能力,是一类综合性能较为平衡的丙烯酸酯化活性胺。

可可胺加成物也是一类性能可以接受的促进剂。

二环己基胺与多元丙烯酸酯加成的活性胺光致黄变程度显著低于二直链烷基胺加成产物,这与二环己基胺较少的o—H原子数有关,。

—H原子越少,光照产生过氧化物中间体(A)的可能性越小,但对光固化的促进作用可能也相应降低,当与HMPP或ITX搭配引发多元丙烯酸酯光聚合时,情况确实如此,但与二苯甲酮组合时,却表现出相对较高的引发活性。

不同结构的丙烯酸酯化活性图14-3活性胺过氧化物与衍生物辐照固化后产生的275nm吸收峰很可能来自o,卢不饱和结构(E、F),该共轭结构中的氮原子通过孤对电子参与共轭,加重了产物吸光性能,色度加深。

这种o,卢不饱和结构性质不稳定,在紫外光持续辐照下分解,黄度逐渐减弱;或于空气环境中吸收水分而发生水解,黄度也将逐渐减弱,这或许能够用以解释为什么有的光固化涂料在辐照固化完成后有明显黄变,而放置一段时间后,黄度大大减轻。

亚胺L14-3(d)刁和烯胺[14—3(c)工对黄变有一定贡献,也是不稳定结构,遇潮气水解。

4—甲基哌嗪加成所得丙烯酸酯化活性胺在大多数引发体系中活性较低,而且光致黄变倾向特别严重,因此在光固化涂料中很少采用这种结构的活性胺。

芦羟乙基仲胺加成的丙烯酸酯化活性胺在辐照完成后初期可能显示出较高黄度,但在短时间内可蜕变为极低的黄度,加之对光聚合较高的促进能力,是一类综合性能较为平衡的丙烯酸酯化活性胺。

可可胺加成物也是一类性能可以接受的促进剂。

二环己基胺与多元丙烯酸酯加成的活性胺光致黄变程度显著低于二直链烷基胺加成产物,这与二环己基胺较少的o—H原子数有关,。

—H原子越少,光照产生过氧化物中间体(A)的可能性越小,但对光固化的促进作用可能也相应降低,当与HMPP或ITX搭配引发多元丙烯酸酯光聚合时,情况确实如此,但与二苯甲酮组合时,却表现出相对较高的引发活性。

不同结构的丙烯酸酯化活性胺与不同种类的光引发剂搭配时很可能表现出不同的光引发活性、不同的光致黄变和光氧化倾向,A11en研究小组最近对此课题做了较为系统的研究报道[9J。

在考虑选用何种仲胺与多元丙烯酸酯加成时,应综合评估光固化活性、耐黄变等性能。

活性胺的作用机理非常复杂,目前还很难将结构与引发活性和光致黄变行为系统挂钩,有关的讨沦比较零散。

在二苯甲酮作用下,丙烯酸酯化活性胺的o—H原子至少存在两种竞争历程,其一为活性胺与激发态二苯甲酮之间的夺氢反应,产生o—胺烷基自由基,这对光固化目的来说是有利过程,可直接加成引发丙烯酸酯单体聚合;其二为光诱导下氧分子与。

位C—H键反应生成过氧化物。

当然,按第一历程产生的o—胺烷基自由基也可以和氧分子结合,形成o —胺烷基过氧自由基,过氧自由基从另一叔胺分子上夺取一个n—H原子,产生叔胺过氧化氢(A)和活泼的。

—胺烷基自由基,在消耗氧分子的同时,产生了新的活性自由基,这就是叔胺发挥抗氧阻聚功能的原因。

一般来说,叔胺的电离势越低,氮原子越容易给出电子,从而有利于后续夺氢步骤发生,卢羟基叔胺虽有较高电离势,但庐羟基的协同作用大大加速电子转移历程L10],使叔胺o—H原子更容易失去,客观上抑制了。

位C—H键与氧分子的光氧化作用,黄变倾向得到抑制。

在二甲基胺、二乙基胺和二正丁胺迈克尔加成产物中,氧化历程与夺氢历程竞争可能更加激烈一些,生成胺氧化物的可能性较高,黄变倾向大。

叔胺光解氧化还包括C—N键断裂,形成二烷基胺自由基,如在芳环结构存在下,哪怕是芳环杂质,该自由基可以加成到芳环上,形成生色结构,产生较强吸光效果。