断路器装配工艺守则

电气元件辅件装配工艺守则样本

电气元件辅件装配工艺守则1、总则1.1 本工艺守则重要根据GB7251.1-1997。

1.2本工艺守则合用于本厂生产低压成套开关设备中电器元件、辅件安装之用。

1.3应按元件制造厂规定技术规定和安装条件(如需要灭弧距离、拆卸灭弧栅所需要空间),使用条件进行按装,对于手动开关按装,必要保证开关电弧对操作者不产生危险。

1.4按装时应遵守本工艺守则外,还应与一、二次线工序互相配合。

1.5工具:卷尺、大小规格板手、套筒、丝锥、工位器具等。

1.6 领料后工位器具应做恰当标记。

2、规定2.1 安装前应看图纸、制作表及技术规定,领料时应按制作表认真核对元器件型号、规格、数量等与否与图纸相符,并检查元器件与否具备国家批准生产允许证、安全认证标志及合格证书和产品阐明书,如无上述证书未经技术部门或公司最高管理者批准,不得安装。

2.2 检查元器件有无损坏,已损坏元器件不得安装。

2.3 安装前必要擦净元器件上灰尘及油污。

2.4 具备装配图纸产品,必要按装配图安装。

2.5 安装元器件时应满足如下条件:○1操作以便。

元器件在操作时,不应受到空间妨碍,不应有触及带电体也许;○2维修容易。

应可以以便更换元器件及元器件维修构造连线;○3保证各种元器件飞弧距离和电气间隙、爬电距离(见表一、见表二、见表三);○4必要保证一次线、二次线制作及安装距离。

2.6 元器件安装顺序应从上至下,由左到右。

2.7 对于并排(列)使用元器件,应按运营先后顺序并列安装。

2.8 同型号成套开关设备,应保证安装一致性,对装有电器元件门、支架、横档、操作手柄、金属零部件与框架接合处,应有一处有接地垫片来保证设备漏电持续性。

2.9 运营需要操作电器元件,安装高度不得高于1900 mm 、不得低于400 mm ;用于紧急动作元件安装高度不得高于1600 mm 、不得低于800 mm ;运营中需要观测仪表、仪器,安装高度不得高于mm 。

2.10 同一种合同成套设备,相似型号、规格元件选用应一致。

ZW32-12柱上断路器装配工艺流程

ZW32-12断路器装配工艺流程一、绝缘拉杆装配1.调节螺栓上拧上M12螺母(不拧紧)、弹垫。

将调节螺栓拧到调节套管上(螺母不拧紧,最后以此为基准调节行程)2.弹簧压套与绝缘拉杆装好,再用专用工具把弹簧压到调节可以装上的位置,然后装上销轴,松开专用工具。

套管的销轴技术要求:个零件装配前清洗干净。

二、灭弧室装配1. 在灭弧室胶套口的三分之一处均匀涂抹硅橡胶一圈,将灭弧室静端2. 将套入胶套内压紧,使其接触密合。

调解螺柱的削边一侧套上M10螺母、弹垫拧到灭弧室动端3. 将,然后将螺母拧紧。

导电块、导电带套到灭弧室动端4. 在导电带内侧,由内向外装上导电带压套,然后依次按压套、导电带、下出线、防滑垫圈、M20薄螺母的顺序安装,拧紧。

【用M8×45螺栓(2个)、螺母(2个)、弹垫(4个)拧紧 导电带与下出线5. 在接触面在同一方向】调解拉杆的另一侧套上M10螺母、弹垫,然后将装好的绝缘拉杆顶端拧到调解螺柱上,将M10螺母、弹垫压紧到绝缘拉杆6. 取顶端。

绝缘外罩(上),在灭弧室胶套外侧径向涂抹硅橡胶三到四圈,并在顶端涂抹少量硅橡胶一圈。

然后将灭弧室放进绝缘外罩(上)内【放入时,将下出线与绝缘外罩(上)的下 出线预留口对齐,孔位置对正】。

在绝缘外罩(上)的上方,用M24薄螺母、垫圈拧紧。

最后将进线导电块旋拧到灭弧室静端,用M8×20螺杆、弹垫、平垫将进线导电块拧紧。

【进线导电块伸出方向为下出线7. 取绝缘外罩(下),在的反向】 下出线加密封圈,然后将绝缘外罩(下)的对称线上的孔对准下出线的反向,用M8×50螺杆(5)、弹垫(5)、平垫(5)拧紧。

三、 箱体装配图2-1【如图,为箱体在安装平台上倒放俯视图,上方为箱体正面,从左往右依次为分合手柄,储能指示指针,储能手柄,分合指示指针。

下方为背面。

】1. 将分合手柄、储能手柄、分合指示指针三个孔的位置,用铜套加Φ23密封圈2. 在,用M4×10螺钉(3个)、弹垫(3个)、平垫(3个)拧紧到箱体上。

真空断路器机构装配作业指导书

1 总则本文件规定了公司生产的所有断路器机构装配的过程控制和工艺要求。

本文件适用于公司生产的所有断路器产品的装配、过程检验和成品检验。

2、范围本作业指导书参照图样、零部件图、总装图的技术要求并符合,适用于本公司生产的断路器机构的装配。

3、工艺过程及要求3.1 零件筛选;根据图样选择零件的规格、表面无氧化、生锈、变形。

外观达不到要求的部分零件退回库房待处理。

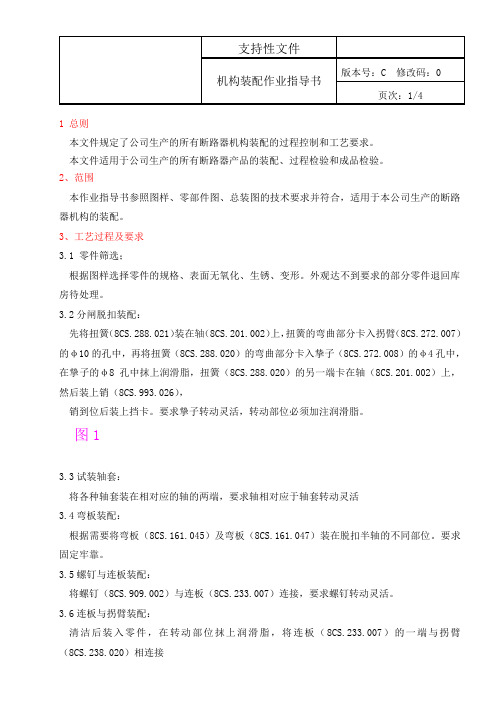

3.2分闸脱扣装配:先将扭簧(8CS.288.021)装在轴(8CS.201.002)上,扭簧的弯曲部分卡入拐臂(8CS.272.007)的φ10的孔中,再将扭簧(8CS.288.020)的弯曲部分卡入挚子(8CS.272.008)的φ4孔中,在挚子的φ8孔中抹上润滑脂,扭簧(8CS.288.020)的另一端卡在轴(8CS.201.002)上,然后装上销(8CS.993.026),销到位后装上挡卡。

要求挚子转动灵活,转动部位必须加注润滑脂。

图13.3试装轴套:将各种轴套装在相对应的轴的两端,要求轴相对应于轴套转动灵活3.4弯板装配:根据需要将弯板(8CS.161.045)及弯板(8CS.161.047)装在脱扣半轴的不同部位。

要求固定牢靠。

3.5螺钉与连板装配:将螺钉(8CS.909.002)与连板(8CS.233.007)连接,要求螺钉转动灵活。

3.6连板与拐臂装配:清洁后装入零件,在转动部位抹上润滑脂,将连板(8CS.233.007)的一端与拐臂(8CS.238.020)相连接3.7计数器与弯板装配:将计数器(JS-5)与弯板(8CS.161.007)固定,要求固定牢靠。

图23.8大链轮部件装配:将轴承(6025)加注润滑脂后压入大链轮并将孔口铆死,防止轴承轴向窜动。

要求轴承(6025)必须加注润滑脂,轴承不可轴向窜动。

图33.9轮的装配:3.9.1滑块部件的装配:将弹性销压入滑块(8CS.193.002),要求保证总高度13 mm.。

3.9.2滑块部件与轮的装配:将装配好的滑块部件(8CS.193.002)与轮(8CS.224.009)进行试装,要求部件滑动自如。

断路器装配的详细工艺流程及步骤解析

断路器装配的详细工艺流程及步骤解析The assembly process of a circuit breaker involves several steps to ensure proper installation and functionality. Here is a breakdown of the process:1. Preparation: Gather all the necessary components and tools for the assembly process. This includes the circuit breaker housing, contacts, springs, and other related parts.2. Mounting the contacts: Install the contacts onto the circuit breaker housing. This is usually done by aligning the contacts with the designated slots and securing them in place using screws or other fastening methods.3. Installing the springs: Attach the springs to the contacts. The springs provide the necessary tension to ensure proper contact force and electrical conductivity.4. Connecting the terminals: Connect the electrical terminals to the circuit breaker housing. This allows for the connection of external wires and the flow of electrical current.5. Testing and quality control: Test the assembled circuit breaker to ensure proper functionality. This may involve conducting electrical tests, checking for any loose connections, and ensuring all components are properly secured.6. Packaging: Once the circuit breaker passes the quality control tests, it is ready for packaging. This includes placing the circuit breaker in protective packaging to prevent any damage during transportation.中文回答:断路器的装配工艺流程包括几个步骤,以确保正确的安装和功能。

控制与保护开关装配工艺守则

控制与保护开关装配工艺守则1 适用范围本守则适用于控制与保护开关电器的装配与调整2 一般要求2.1 所有提供装配用的零部件,必须是检验合格的零部件。

2.2 在装配前应搞清楚零部件之间的装配关系2.3 装配调整中发现有缺陷的的零部件应立即进行调换3 引用文件HSK6-63控制与保护开关电路器《例行确认检验规程》4 实验设备及工具4.1 HSK6-63控制与保护开关电器动作特性校验台4.2 测力计(10N)4.3 电动螺旋工具4.4 尖嘴钳长(150mm)(92-701)4.5 内六角扳手(92-002)4.6 游标卡尺(0.02,0~150mm)4.7 专用塞规5 准备工作5.1 备齐所需用的零部件及所需工艺装备5.2 穿戴好劳动保护用品,检查设备是否正常完好。

6 工艺过程6.1 装配6.1.1 按装配工艺过程卡片及装配工序卡片规定的程序和步骤进行装配。

先装部件然后再进行总装,对于不同的额定电流应按相应的额定电流的接触组、脱扣器进行装配,不允许有混装现象。

6.1.2 在尚未装手柄及盖之前,应进行操作机构的动作试验,机构动作应灵活,无卡碰,并能自由脱口,而不允许有滑扣现象,在运动部位涂上润滑脂。

6.2 调整6.2.1 在每批产品中应进行触头开距、超距和终压力的测量。

a)开距:≥4mmb)超程:≥1.5mmc)终压力:≥1.8N6.2.2 触头参数的测量方法将待检验专用盖装在已装配好的基座上进行校验a、测量动触头与静触头之间的距离“a”即为开距,用开距塞规进行测量;b、卸动触头,用游标卡尺测量动触头与静触头安装基面的距离“b”,然后使断路器闭合,再用塞规量一下动触头与静触头安装基面的距离“c”,则超程=b-a-c;c、a、b项进行首件测试合格后,可采用专用量规进行a项测试,只要在规定范围内即为合格(b项测试省略)。

对于多极断路器即在装配过程中用量规测量合格后再进行并装。

d、接好蜂鸣器或指示灯,使断路器闭合,用表式测力计顶杆的顶端在动触头上端R处中间位置轻轻水平推动触头,使触头接触处断开,蜂鸣器停叫或指示灯熄灭时,测力计的读值即为触头的终压力7 车间校验可采用等效试验方法,CPS脱扣级别和反时限过载长延时保护动作特性在额定电流下和在0.4In额定电流下见表1,长延时电流整定范围见表2,动作的块慢可以通过调整螺钉来调节,如果脱扣时间长,可以将调节螺钉按顺时针方向转动;脱扣时间短,可以将调节螺钉按逆时针方向转动,调整好后抽检其过电流保护特性是否符合表1的要求。

ZY13-元器件安装调整工艺守则

元器件安装调整工艺守则1、适用范围适用于低压成套开关设备的元器件安装调整。

2、引用标准《低压成套开关设备和控制设备第一部分:型式试验和部分型式试验成套设备》(GB7251.1-2005)《低压成套无功功率补偿装置》(GB/T15576-2008)3、工具a)各种型号的螺丝刀(一字型、十字型);b)活扳手、各种专用扳手;各类规格的套筒扳手;c)钢板尺、2m钢卷尺。

4、材料a)各种规格的螺钉、螺栓、弹簧垫圈、平垫圈、螺母;b)各种规格的接地棘爪垫圈。

5、工艺过程5.1 准备工作5.1.1装配前熟悉产品的图样,然后按领料单领取各种安装支架、安装板、备齐所需工具和辅助材料。

5.1.2检查箱体、安装板、安装支架等有无开焊、漏漆、变形等缺陷,如果发现问题应及时反映到有关部门,整修好后方可进行装配。

5.1.3按领料单领取电器元件(以下简称元件)后,检查元件的型号、参数、规格、数量是否符合设计要求。

所用元件必须是符合国家现行技术标准并取得强制认证的合格产品,应有认证标志。

计量表是有专用计量标记。

5.1.4元件在装配之前应清除其表面由于运输、包装所致的灰尘和污垢,带有刻度的仪器、仪表应将其外表面保护玻璃擦试干净。

5.1.5元件的外观应完好无损,且附件齐全,否则不得安装。

5.2 操作要求5.2.1元件安装使用的紧固件,必须加装平垫圈、弹簧垫圈、螺母;螺钉、螺栓紧固后宜露出螺母2~3扣。

5.2.2同一元件、相同型号的元件应用同一规格的安装螺钉。

固定元件的紧固件应拧紧、无打滑及损坏镀层等现象,不接线的螺钉也应拧紧。

5.2.3装卸螺钉、螺母时,必须选用扳手、套筒、螺丝刀。

5.2.4使用螺丝刀、刀口应对准槽口当中,用力旋转时,不能偏斜和用力过猛,防止滑出槽口、划伤零件表面或损坏槽口,禁止使用尖嘴钳夹持装卸紧固件。

5.2.5各种支架和安装板的安装位置应根据元件飞弧距离等要求确定,调整准确后,随即拧紧螺母。

在安装时,若为喷漆件,须用接地垫圈代替平垫圈。

低压断路器装配流程

低压断路器装配流程一、前期准备1、确定装配工具和设备低压断路器装配过程中需要使用的工具和设备主要有:扭力扳手、螺纹锥、螺丝刀、安装夹具、电气测试仪器等。

2、准备物料和零部件根据生产计划,准备所需的断路器零部件和附件。

3、准备工装和模具根据产品要求,准备相应的工装和模具。

4、设备准备确保装配线上的设备都处于正常状态,包括输送带、气动设备、电气设备等。

5、人员准备指派经验丰富的操作人员进行装配,并进行相关培训。

二、装配步骤1、分解零部件将低压断路器的各个零部件进行分解,包括断路器本体、触头、电磁机构、隔离开关、控制柜、辅助配电等。

2、清洗和检查对零部件进行清洗和检查,确保零部件表面干净,无杂质和损伤。

3、组装断路器本体将断路器本体的零部件进行组装,包括断路器壳体、触头组件、电磁机构、隔离开关等。

4、接线和验电对断路器本体进行接线,连接控制回路和辅助回路,然后进行验电,确保电气连接正确。

5、调整和测试对断路器进行调整,包括分合闸速度、分合闸位置等参数的调整,并进行性能测试,验证断路器的工作性能。

6、安装附件和配件根据产品要求,将断路器需要安装的附件和配件进行安装,例如控制柜、辅助配电等。

7、组装成品将各个零部件组装成成品,进行最终的检验和包装。

三、质量控制1、过程检验在装配的每个环节,对关键步骤进行过程检验,确保每个环节的质量符合要求。

2、成品检验对装配完成的产品进行成品检验,包括外观检验、电气参数检验、性能测试等。

3、纠正和预防措施如发现装配过程中的质量问题,及时采取纠正措施,并对装配流程进行调整,预防质量问题的发生。

四、环境管理1、作业环境确保装配线的作业环境干净整洁,无杂质和危险品,保证操作人员的安全。

2、物料管理对装配过程中使用的零部件和材料进行管理,防止材料混乱和错用。

3、设备管理定期对装配线上的设备进行维护和保养,确保设备的正常运转。

五、安全管理1、操作规程制定严格的操作规程,明确装配流程和操作要点,确保操作人员的安全。

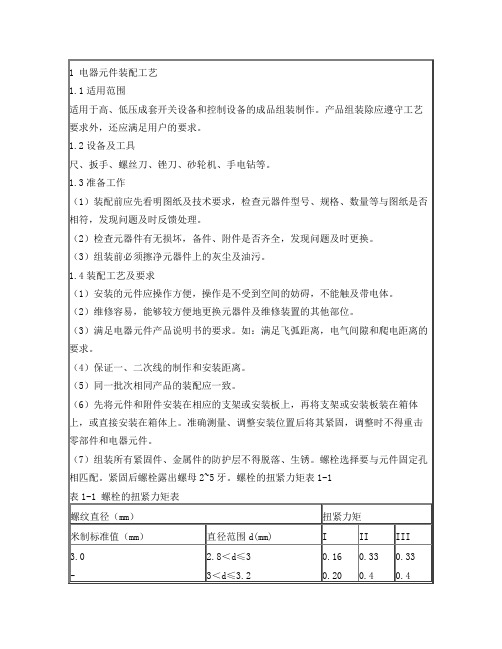

5003003-2009 电器组装工艺守则

北京国电北方电力科技有限公司装配工艺守则装配工艺守则1适用范围本守则适用于北京基业达电气有限公司高压开关设备、低压成套开关设备的电气元件及配件组装工序。

2引用标准GB/T 11022-1999 高压开关设备和控制设备标准的共用技术要求GB 7251.1-2005 低压成套开关设备和控制设备第一部分:型式试验和部分型式试验成套设备GB7251.3-2006 对非专业人员可进入场地的低压成套设备和控制设备---配电板的特殊要求JB/T9661-1999 低压抽出式成套开关设备GB 50171-1992 电气装置安装工程盘、柜及二次回路接线施工及验收规范GB/T 4205-2003人机界面(MMI)——操作规则《建筑电气安装工程图集》(水利电力出版社)3工具测量器具:通灯、钢板尺、盒尺。

工具:扳手(手动、气动、电动)、改锥(手动、气动、电动)、手电钻、台钻、钳子、剥线钳、压线钳、据工、台钳。

4准备工作4.1准备产品图纸和工艺文件。

4.2准备屏、柜、箱体结构件和电器元件。

4.2.1领用前要先按原图号,根据结构图核对柜体的开孔与尺寸。

4.2.2检查附件是否齐全,表面漆膜有无磕碰,门开闭是否灵活,如有质量问题,未得到解决之前不得进行电器组装工作。

4.2.3检查核对电器元件及附件型号、规格、数量与设计图纸是否相符,每个电器元件应具备产品出厂合格证并经进厂检验合格。

仔细检查待装配的元件有无损坏之处,如有损坏必须更换,不得安装在配电装置上。

拆开包装的电器元件应码放整齐,下面需垫胶皮,防止磕碰。

除有安装面的大型器件外,电气元件不得直接落地。

4.2.4装配前应擦净元件和装置结构上的尘土和油污。

4.3准备组装及接地用的螺栓、垫圈、螺母等紧固件。

装配元器件所用的紧固件应是符合国家标准的合格品。

所有紧固件均应有防护层(镀锌或镀铬),不得使用防护层脱落,生锈的紧固件。

4.4准备橡胶件及绝缘材料等辅助材料,辅助材料应是符合各自的相关标准的合格品。

真空断路器装配作业指导书

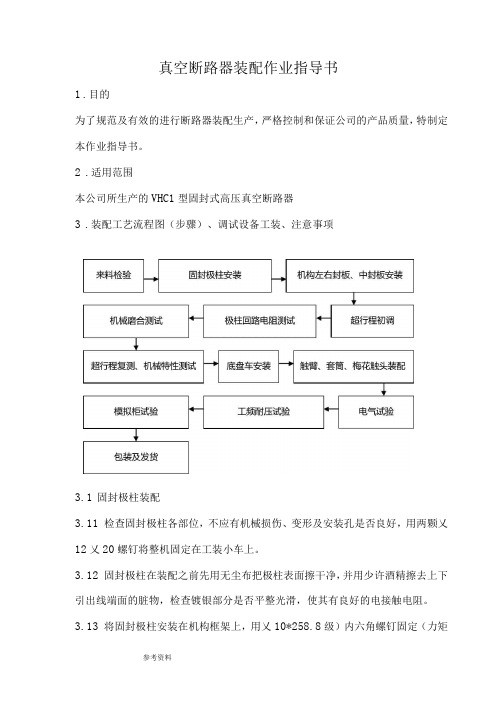

真空断路器装配作业指导书1.目的为了规范及有效的进行断路器装配生产,严格控制和保证公司的产品质量,特制定本作业指导书。

2.适用范围本公司所生产的VHC1型固封式高压真空断路器3.装配工艺流程图(步骤)、调试设备工装、注意事项3.1固封极柱装配3.11检查固封极柱各部位,不应有机械损伤、变形及安装孔是否良好,用两颗乂12乂20螺钉将整机固定在工装小车上。

3.12固封极柱在装配之前先用无尘布把极柱表面擦干净,并用少许酒精擦去上下引出线端面的脏物,检查镀银部分是否平整光滑,使其有良好的电接触电阻。

3.13将固封极柱安装在机构框架上,用乂10*258.8级)内六角螺钉固定(力矩23NM,每项极柱4只螺钉),并将机构与极柱拉杆用乂12(8.8级)六角螺母固定(力矩40NM)。

3.14将固封极柱装配好后,仔细检查各螺钉、螺母的紧固状况,并用无尘布擦去固封极柱表面的脏物,然后用深度尺和工装测量板初步调整断路器超行程,使断路器的开距和超程调到规定的范围(触头开距9±1mm,接触行程3.5±0.5m)。

3.15测试极柱回路电阻参考下表:3.16将左右封板、中封板安装在机构上。

3.2设备工装3.21深度尺、工装测量板、套筒扳手、内六角扳手、力矩扳手、工装小车、无尘布、酒精、CR—IIIB型回路电阻测试仪3.3注意事项a)固封封极柱不应存在裂痕、损伤、变形等现象。

b)零部件不应存在裂痕、损伤、工装测量板不应存在变形现象。

c)装配过程中,固封极柱的外壳不应受到超过产品技术条件中规定的纵向压力,也不应受到明显的拉应力和横向应力。

d)严禁在分闸状态下调整超行程调节螺母,严禁固封极柱的额定开距超过产品技术条件的规范值。

㊀)严禁用坚硬的物体(如工具)撞击固封极柱外壳。

f)防止断路器从工装小车滑落,拧紧固定螺钉。

4.1断路器磨合测试4.11将测试台的电源插头插到电源插座,打开测试台的电源,测试台的指示灯亮,面板仪表显示。

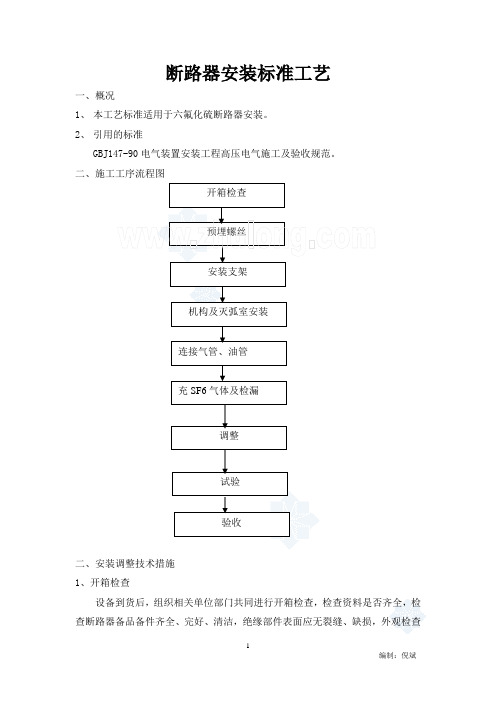

断路器安装标准工艺

断路器安装标准工艺一、概况1、本工艺标准适用于六氟化硫断路器安装。

2、引用的标准GBJ147-90电气装置安装工程高压电气施工及验收规范。

二、施工工序流程图开箱检查预埋螺丝安装支架机构及灭弧室安装连接气管、油管充SF6气体及检漏调整试验验收二、安装调整技术措施1、开箱检查设备到货后,组织相关单位部门共同进行开箱检查,检查资料是否齐全,检查断路器备品备件齐全、完好、清洁,绝缘部件表面应无裂缝、缺损,外观检查有疑问时应进行探伤检验,瓷套外观完好、无损伤,瓷套与法兰的接合面粘合应牢固,法兰结合面应平整、无外伤和铸造砂眼,灭弧室应预充有SF6气体,压力值应与厂家技术要求相符,容易受潮或被盗的附件要运到仓库存放。

2、预埋螺栓首先复查基础中心距离及高度的误差不应大于10mm,预留螺栓孔或预埋铁板中心线的误差不应大于10mm。

预埋螺栓时要确保垂直度,要求前后左右方向螺丝中心距离偏差不得超过2mm,各螺栓预埋后露出地面距离要符合厂家要求,误差不大于5mm。

3、支架安装待预埋螺栓的混凝土完全凝固后将断路器的支架吊装,故要求预埋螺栓施工完成一星期后才能安装支架,调整预埋螺丝的螺母,使支架处于水平位置,然后紧固预埋螺栓。

4、断路器的组装按制造厂的编号和规定顺序进行组装,固定支架时,垫片厚度不应超过10mm,调整同相支柱瓷套的法兰面在同一水平面上,各支柱中心线间距离的误差不应大于5mm,相间中心距离误差不能大于5mm。

密封部位的螺栓使用力矩扳手紧固,力矩值符合产品的技术规范。

设备接线端子的接触面应平整、清洁、无氧化膜,并涂以薄层电力复合脂;载流部分的可挠连接不得有损折、表面凹陷及锈蚀现象。

根据产品标识按相序吊装断路器的灭弧室和机构,不能混装,注意吊绳要挂在厂家的专用吊环上。

5、操作机构的吊装(1)吊装之前要准备好螺栓、要安装的附件、消耗性的材料,并保持现场干净清洁,清洁瓷瓶、法兰和操作杆,密封法兰按产品要求涂上润滑剂。

电器元件装配工艺守则

1.7.10.7用分励脱扣器、欠电压脱扣器动作或用手按“断”按钮时均应试断路器可靠断开。

1.7.10.8抽出式断路器安装时还必须检查主回路动、静触头的配合情况和二次回路对应触头的配合情况是否依然良好,如发现由于运输等原因而产生偏移,应及时予以修正。

1.7.10.3断路器安装时,其底座应居于垂直于水平位置,并用4套紧固件固定。

1.7.10.4断路器安装必须平整,断路器必须垂直安装于平整坚固的底架或固定架上并用螺栓紧固,以免由于安装平面不平,使断路器或抽出式支架受到附加力而引起变形。

1.7.10.5检查断路器在闭合和断开过程中,其可动部分与灭弧室的零件应无卡住和碰擦现象。

1.6.4安装门锁

根据不同型号成套电器装置要求安装门锁和门销,安装以后,应该要求开闭灵活,并无卡扎现象,门锁住以后,无松动、撬角现象。

1.6.5安装标签牌和标签框

根据不同的型号成套电器装置要求及数量用铆钉或塑料铆钉铆合,装配是应平整,不倾斜,牌面字迹应清晰,并与相应元器件应用要求一致。

1.7各种电器元件和附件及仪表的安装

≥125mm

GGD

≥10mm

≥12.5mm

GGJ

≥10mm

≥14mm

GCK

≥10mm

≥1mm

≥6.3mm

JXF

≥10mm

≥12.5mm

XM

≥3mm

≥4mm

XL21

≥10mm

≥12.5mm

(15)飞弧距离大于电器元件的实际飞弧距离,见电器元件附带资料或说明书。

(16)电器元件安装要确保所有连锁装置的可靠性。

-

断路器安装标准工艺

断路器安装标准工艺(总6页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March断路器安装标准工艺一、概况1、本工艺标准适用于六氟化硫断路器安装。

2、引用的标准GBJ147-90电气装置安装工程高压电气施工及验收规范。

二、施工工序流程图二、安装调整技术措施1、开箱检查开箱检查预埋螺丝安装支架机构及灭弧室安装连接气管、油管充SF6气体及检漏调整试验验收设备到货后,组织相关单位部门共同进行开箱检查,检查资料是否齐全,检查断路器备品备件齐全、完好、清洁,绝缘部件表面应无裂缝、缺损,外观检查有疑问时应进行探伤检验,瓷套外观完好、无损伤,瓷套与法兰的接合面粘合应牢固,法兰结合面应平整、无外伤和铸造砂眼,灭弧室应预充有SF6气体,压力值应与厂家技术要求相符,容易受潮或被盗的附件要运到仓库存放。

2、预埋螺栓首先复查基础中心距离及高度的误差不应大于10mm,预留螺栓孔或预埋铁板中心线的误差不应大于10mm向螺丝中心距离偏差不得超过2mm,各螺栓预埋后露出地面距离要符合厂家要求,误差不大于5mm。

3、支架安装待预埋螺栓的混凝土完全凝固后将断路器的支架吊装,故要求预埋螺栓施工完成一星期后才能安装支架,调整预埋螺丝的螺母,使支架处于水平位置,然后紧固预埋螺栓。

4、断路器的组装按制造厂的编号和规定顺序进行组装,固定支架时,垫片厚度不应超过10mm,调整同相支柱瓷套的法兰面在同一水平面上,各支柱中心线间距离的误差不应大于5mm,相间中心距离误差不能大于5mm。

密封部位的螺栓使用力矩扳手紧固,力矩值符合产品的技术规范。

设备接线端子的接触面应平整、清洁、无氧化膜,并涂以薄层电力复合脂;载流部分的可挠连接不得有损折、表面凹陷及锈蚀现象。

根据产品标识按相序吊装断路器的灭弧室和机构,不能混装,注意吊绳要挂在厂家的专用吊环上。

5、操作机构的吊装(1)吊装之前要准备好螺栓、要安装的附件、消耗性的材料,并保持现场干净清洁,清洁瓷瓶、法兰和操作杆,密封法兰按产品要求涂上润滑剂。

ZW32-12柱上断路器装配工艺流程

ZW32-12柱上断路器装配工艺流程ZW32-12断路器装配工艺流程一、绝缘拉杆装配1.调节螺栓上拧上M12螺母(不拧紧)、弹垫。

将调节螺栓拧到调节套管上(螺母不拧紧,最后以此为基准调节行程)2.弹簧压套与绝缘拉杆装好,再用专用工具把弹簧压到调节可以装上的位置,然后装上销轴,松开专用工具。

套管的销轴技术要求:个零件装配前清洗干净。

二、灭弧室装配1.在灭弧室胶套口的三分之一处均匀涂抹硅橡胶一圈,将灭弧室静端2.将套入胶套内压紧,使其接触密合。

调解螺柱的削边一侧套上M10螺母、弹垫拧到灭弧室动端3.将,然后将螺母拧紧。

导电块、导电带套到灭弧室动端4.在导电带内侧,由内向外装上导电带压套,然后依次按压套、导电带、下出线、防滑垫圈、M20薄螺母的顺序安装,拧紧。

【用M8×45螺栓(2个)、螺母(2个)、弹垫(4个)拧紧导电带与下出线5.在接触面在同一方向】调解拉杆的另一侧套上M10螺母、弹垫,然后将装好的绝缘拉杆顶端拧到调解螺柱上,将M10螺母、弹垫压紧到绝缘拉杆6.取顶端。

绝缘外罩(上),在灭弧室胶套外侧径向涂抹硅橡胶三到四圈,并在顶端涂抹少量硅橡胶一圈。

然后将灭弧室放进绝缘外罩(上)内【放入时,将下出线与绝缘外罩(上)的下出线预留口对齐,孔位置对正】。

在绝缘外罩(上)的上方,用M24薄螺母、垫圈拧紧。

最后将进线导电块旋拧到灭弧室静端,用M8×20螺杆、弹垫、平垫将进线导电块拧紧。

【进线导电块伸出方向为下出线7.取绝缘外罩(下),在的反向】下出线加密封圈,然后将绝缘外罩(下)的对称线上的孔对准下出线的反向,用M8×50螺杆(5)、弹垫(5)、平垫(5)拧紧。

三、箱体装配图2-1【如图,为箱体在安装平台上倒放俯视图,上方为箱体正面,从左往右依次为分合手柄,储能指示指针,储能手柄,分合指示指针。

下方为背面。

】1.将分合手柄、储能手柄、分合指示指针三个孔的位置,用铜套加Φ23密封圈2.在,用M4×10螺钉(3个)、弹垫(3个)、平垫(3个)拧紧到箱体上。

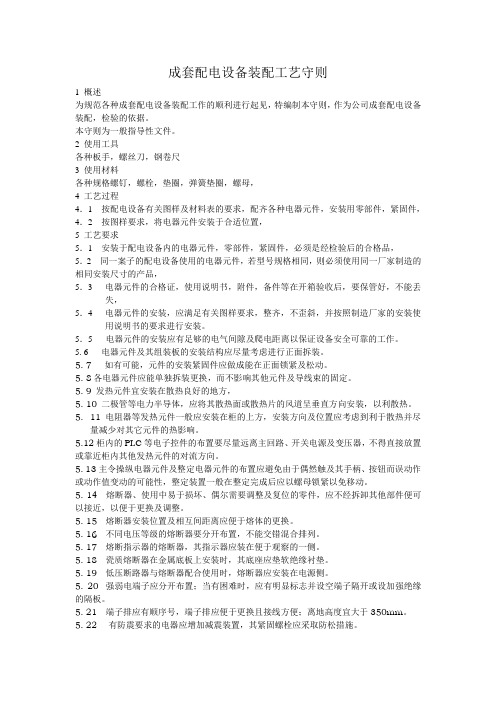

成套配电设备装配工艺守则

成套配电设备装配工艺守则1 概述为规范各种成套配电设备装配工作的顺利进行起见,特编制本守则,作为公司成套配电设备装配,检验的依据。

本守则为一般指导性文件。

2 使用工具各种板手,螺丝刀,钢卷尺3 使用材料各种规格螺钉,螺栓,垫圈,弹簧垫圈,螺母,4 工艺过程4.1 按配电设备有关图样及材料表的要求,配齐各种电器元件,安装用零部件,紧固件,4.2 按图样要求,将电器元件安装于合适位置,5 工艺要求5.1 安装于配电设备内的电器元件,零部件,紧固件,必须是经检验后的合格品,5.2 同一案子的配电设备使用的电器元件,若型号规格相同,则必须使用同一厂家制造的相同安装尺寸的产品,5.3电器元件的合格证,使用说明书,附件,备件等在开箱验收后,要保管好,不能丢失,5.4电器元件的安装,应满足有关图样要求,整齐,不歪斜,并按照制造厂家的安装使用说明书的要求进行安装。

5.5 电器元件的安装应有足够的电气间隙及爬电距离以保证设备安全可靠的工作。

5. 6 电器元件及其组装板的安装结构应尽量考虑进行正面拆装。

5. 7 如有可能,元件的安装紧固件应做成能在正面锁紧及松动。

5. 8各电器元件应能单独拆装更换,而不影响其他元件及导线束的固定。

5. 9 发热元件宜安装在散热良好的地方,5. 10 二极管等电力半导体,应将其散热面或散热片的风道呈垂直方向安装,以利散热。

5.11电阻器等发热元件一般应安装在柜的上方,安装方向及位置应考虑到利于散热并尽量减少对其它元件的热影响。

5.12柜内的PLC等电子控件的布置要尽量远离主回路、开关电源及变压器,不得直接放置或靠近柜内其他发热元件的对流方向。

5. 13主令操纵电器元件及整定电器元件的布置应避免由于偶然触及其手柄、按钮而误动作或动作值变动的可能性,整定装置一般在整定完成后应以螺母锁紧以免移动。

5. 14 熔断器、使用中易于损坏、偶尔需要调整及复位的零件,应不经拆卸其他部件便可以接近,以便于更换及调整。

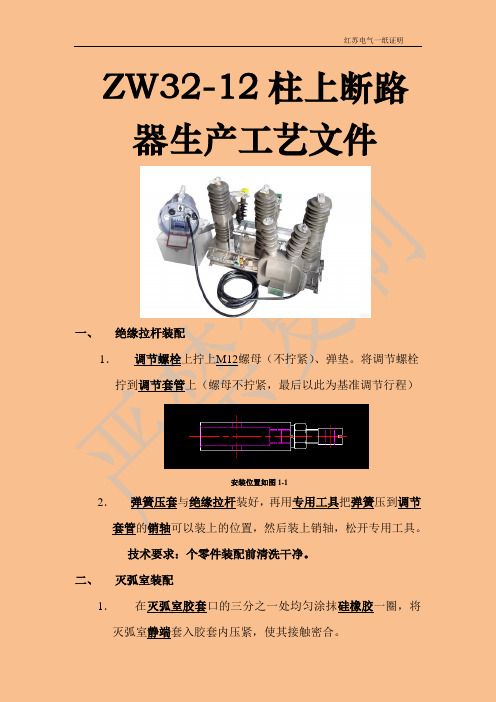

ZW32-12柱上断路器生产工艺文件

ZW32-12柱上断路器生产工艺文件一、绝缘拉杆装配1.调节螺栓上拧上M12螺母(不拧紧)、弹垫。

将调节螺栓拧到调节套管上(螺母不拧紧,最后以此为基准调节行程)安装位置如图1-12.弹簧压套与绝缘拉杆装好,再用专用工具把弹簧压到调节可以装上的位置,然后装上销轴,松开专用工具。

套管的销轴技术要求:个零件装配前清洗干净。

二、灭弧室装配1.在灭弧室胶套口的三分之一处均匀涂抹硅橡胶一圈,将灭弧室静端套入胶套内压紧,使其接触密合。

2. 将调解螺柱的削边一侧套上M10螺母、弹垫拧到灭弧室动端3. 将,然后将螺母拧紧。

导电块、导电带套到灭弧室动端4. 在导电带内侧,由内向外装上导电带压套,然后依次按压套、导电带、下出线、防滑垫圈、M20薄螺母的顺序安装,拧紧。

【用M8×45螺栓(2个)、螺母(2个)、弹垫(4个)拧紧导电带与下出线5. 在接触面在同一方向】调解拉杆的另一侧套上M10螺母、弹垫,然后将装好的绝缘拉杆顶端拧到调解螺柱上,将M10螺母、弹垫压紧到绝缘拉杆6. 取顶端。

绝缘外罩(上),在灭弧室胶套外侧径向涂抹硅橡胶三到四圈,并在顶端涂抹少量硅橡胶一圈。

然后将灭弧室放进绝缘外罩(上)内【放入时,将下出线与绝缘外罩(上)的下 出线预留口对齐,孔位置对正】。

在绝缘外罩(上)的上方,用M24薄螺母、垫圈拧紧。

最后将进线导电块旋拧到灭弧室静端,用M8×20螺杆、弹垫、平垫将进线导电块拧紧。

【进线导电块伸出方向为下出线7. 取绝缘外罩(下),在的反向】下出线加密封圈,然后将绝缘外罩(下)的对称线上的孔对准下出线三、 箱体装配的反向,用M8×50螺杆(5)、弹垫(5)、平垫(5)拧紧。

图2-1【如图,为箱体在安装平台上倒放俯视图,上方为箱体正面,从左往右依次为分合手柄,储能指示指针,储能手柄,分合指示指针。

下方为背面。

】1. 将分合手柄、储能手柄、分合指示指针三个孔的位置,用铜套加Φ23密封圈2. 在,用M4×10螺钉(3个)、弹垫(3个)、平垫(3个)拧紧到箱体上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

断路器装配工艺守则

1、适用范围及要求

本工艺守则适用于ZN28、ZN□系列断路器的装配和调整。

装配工应进行质量和安全、专业技术知识和相关质量体系文件的培训,使装配人员具备本岗位应知应会的能力。

2、装配工具

根据产品设计要求选择适合的工具,主要有:活扳手、呆扳手、套筒扳手、一字型螺丝刀、十字型螺丝刀、各种锉、手钳、木锤、尖嘴钳、卡尺、深度尺、钢卷尺和专用工具。

3、装配前的准备及注意事项

3.1.熟悉装配图纸及技术条件,了解产品的结构以及每个零件的作用、相互连接关系。

3.2.安排装配地点、准备好工具、按先后顺序排列好,以方便使用。

3.3.根据产品零配件明细表领取所用的电器元件和零件,并经检验合格后方可装配。

3.4.电器元件和零件的代用须经技术人员同意、质检人员检验合格后方可使用。

3.5.装配所用的紧固件均应有良好的保护镀层,附件有良好电镀和涂漆。

3.6.对每个零件进行最后一次检查,发现有问题的元件和零件,及时更换。

4、技术要求及安装

4.1.ZN28系列断路器额定参数:

额定电压:10kv 最高电压:11.5kv

额定电流:1250A 额定开断电流:20kA、31.5KA

额定操作顺序:分—0.3s—合分—180s—合分一分钟耐压:42kv

触头开距:11±1mm

接触行程(超程): 4±1mm

三相不同期:≤2ms

合闸触头弹跳时间:≤2ms

油缓冲器缓冲行程:10—7mm

相间中心距:230(250)mm

平均分闸速度(接触油缓冲器前):1±0.3m/s 平均合闸速度:0.6±0.2m/s

动静触头累积允许磨损厚度:3mm

4.2.ZN□系列断路器额定参数:

额定电压:6KV ;最高工作电压:7.2KV

额定电流:400A;额定开断电流:12.5KA

触头开距:8±1mm;触头接触行程:3+10 mm

平均合闸速度:≥0.6m/s; 平均分闸速度:≥0.8m/s;

触头合闸弹跳时间:≤3ms;

三相触头合闸周期性:≤2ms; 主回路电阻:≤120uΩ;

4.3.真空灭弧室与铝支架的装配与调整

将真空管坐入静支架并固定,装入动支架,装支撑绝缘杆,拧上导杆,(真空管与拐臂连接)的螺丝,拧上导电夹紧固螺丝(注意导电夹下端面顶住导电杆台阶),装上拐臂,装上导向板,把整个装置放平台上,加力压紧压平同时把所有的螺丝拧紧。

在安装导杆时,在导杆与真空灭弧室动触头加调整螺丝(防松用),使导杆拧紧,并使导杆上端伸出导向板5±1mm。

静支架安装时旋紧螺丝后,动支架不可压死灭弧室,在导相套上的间隙为0.5—1.5mm。

4.4.真空管与机架装配

(1)、安装灭弧室时,紧固件紧固后灭弧室不应受弯曲,灭弧室弯曲变形不得大于0.5mm。

(2)、为保证真空管和支架的组装不变形与机架组装时,绝缘座与真空灭弧室,绝缘座与机架间加纸垫,调整组装后动静支架平行度不应有变化,导向杆与导向板不应有偏心磨擦和变化。

(3)、真空灭弧室组装后应保持水平。

4.5.三相中心距应符合技术要求。

4.6.调整接触行程和三相同期性

断路器合闸测量接触行程,然后分闸调整接触行程调整螺丝以调整接触行程,该螺丝旋出1/2周接触行程增加0.625mm反之减少0.625mm,调整接触行程至4±1mm。

接触行程调整后通电操作,用测量仪测量,三相分闸同期性如不能满足技术要求,可分别调整各相触头接触行程,使只符合技术要求。

4.7.调整触头开距调整缓冲器的垫片,使开距达到技术要求。

在调整接触行程和触头开距时,调原机构输出杆的长度,可只改变接触行程而不改变触头开距,必要时可调整输出杆长度。

4.8.CD17电磁机构的安装与调整

机构与断路器安装后,应先用合闸手柄手力缓慢合闸,检查是否有卡滞现象,合闸铁心顶杆升到顶点位置挚子与环间间隙应达到2±0.5mm合闸铁心应运动灵活。

机构与断路器装配后,调整辅助开关连板角度,使辅助开关分合闸位置准确到位,无卡滞现象。

调整扣板与半轴扣接深度,扣接深度为1.5—2.5mm。

4.9.CT19机构安装与调整机构与断路器之间的连接,应在断路器与机构分闸位置进行。

机构与断路器连接后,当机构的分闸限位拐臂与分闸限位轴之间应有1—3mm间隙,此时机构输出转动角为50°—55°。

机构与断路器连接后,当机构处于分闸并已储能状态时,机构的扣板应该运动至脱离分闸半轴的位置,使分闸半轴完全自由复位,否则说明机构的位置不正确,应通过调整机构与断路器之间的连接来调整。

机构与断路器连接以后应先慢慢分合,以检查排除整个机构机械传动部分的卡阻现象。

5、要求与注意事项:

整机装好后,清除绝缘表面的灰尘,所有的摩擦部位应注润滑油。

所有内丝拧入深度不少于7mm并加防松帽及垫圈。

安装前和安装时真空管应安全存放,严禁用尖硬的物体工具撞击。