仪表回路调试记录表

J606物位仪表调校记录

实 测 输 出 值(mA)

(%)

( mm )

上 行

误 差

下 行

误 差

回 差

0

0

4

3.997

0.007

3.999

0.001

0.001

25

250

8

8

0

8.001

0.001

0.001

50

500

12

12.001

0.001

12

0

0

75

750

16

16

0

16

0

0

100

1000

20

19.998

0.002

19.998

12.002

0.002

0.002

75

267

16

16.002

0.002

16.001

0.001

0.001

100

356

20

20.002

0.002

20

0

0

调 节 部 分

控 制 点 调 校

比例度(P)试验

TI=

P=

TI=

给定值

( )

测量值

( )

输出值

( )

偏 差

( )

刻度值( )

实测值( )

误 差( )

积分时间(TI)试验

0.003

0.003

75

267

16

16.002

0.002

16.009

0.009

0.009

100

356

20

19.996

0.004

19.997

0.003

仪表检查记录表

可燃气体报警器

固件是否松动

外观检查零部件是否齐全损坏;外观要清洁

其他异常

就地双金属温度计,压力表

固件是否松动

仪表要清洁;螺纹是否旋紧,是否有漏点

其他异常

接线箱盒

接线孔是否密封好,箱门是否关好

箱子要清洁;线缆要整齐

其他异常

柜中PLC模块运行情况

供电回路是否正常

2

循环氢压缩机

液位变送器

跟踪是否正常

仪表要清洁;法兰连接处密封良好无泄漏;显示正常否

其他异常

温度变送器

连线及密封情况

仪表要清洁;表盖、接线盒的密封件是否老化、螺纹是否旋紧

其他异常

气动阀门

气源有无漏风情况

仪表要清洁;仪表外观检查零部件是否齐全损坏

其他异常

可燃气体报警器

固件是否松动

外观检查零部件是否齐全损坏;外观要清洁

其他异常

就地双金属温度计,压力表

仪表要清洁;密封连接良好;测量是否准确

其他异常

6

主控室

电脑

主控室DCS、SIS、PLC

环境条件(温度18-24℃ 变化率<3℃/hr 湿度40-80% 变化率<6%/hr)是否正常;风扇的运转状况;观察系统状态画面及指示灯状态,确认系统是否正常等

机柜

机柜间控制系统卡件

电源

不间断电源UPS

其他异常

压力变送器

连线及密封情况

仪表要清洁;压力变送器及导压管应密封良好,无泄漏

其他异常

气动阀门

气源有无漏风情况

仪表要清洁;开、关及阀位指示是否正常,有无杂音、振动

其他异常

流量计

显示与DCS是否一致

仪表要清洁;显示正常否;保温、伴热情况(冬季)

仪表系统回路调校

仪表系统回路调校1、一般规定A.所有系统在检验前,均要按设计图纸认真检查仪表系统中的仪表设备安装、配管、配线、气源、电源及位号、测量范围、联锁报警值、调节器的正反作用,计量单位是否与设计相符。

对于调节阀、开关阀的气源压力、输入倍,定位器的正反作用,变送器的量程(包括迁移),压力开关的设定等关键参数,均依照仪表设备数据表进行核对调整,凡仪表设备铭牌上的这些参数与设计不相符,必须予以更正。

B.检查所有的标准表必须在鉴定合格期内,标准表的基本误差的绝对值,不应超过被校回路系统误差的绝对值的1/3。

C.系统检验应对系统中每台仪表的常用功能(如指示、报警、调节、积算、计数、手动节换等)进行检验,系统校验点一般选择在0%、50%、100%三点。

2、检测系统出现场仪表输入端,接正、反量程加入相当于量和的0%、50%、100%的模拟信号,用数字万用表监视DCS的输入值,同时观察操作站的显示值,其误差不得超过系统内所有仪表允许误差的平方和平方根值,若超出该值时,应单独调校系统内的所有仪表,检查线路或管路。

3、调节系统由现场仪表的输入端加入模拟信号,用便携式现场校验仪监视DCS的输入和输出信号,检查系统的基本误差、比例、积分、微分动作以及自动和手动的双向切换性能。

通过DCS的操作站,手动给调节阀(或执行机构)输入4-20mA电流信号,检查调节阀的动作情况,并进行行程精度检验,同时检查操作站的阀位状态指示与现场实际阀位的开、关指示是否一致。

如以上性能指标均符合设计及仪表说明书的要求,该系统为合格。

如系统不合格,则必须单独校验系统内所有仪表检查线路或管路。

4、报警系统由现场仪表的输入端加入模拟信号(或开关量信号),根据设计数据设定报警值,同时检查DCS操作站的声光报警信号是否符合设计要求。

如不符合要求应调校系统内所有仪表、电气元件及检查线路或管路。

5、联锁系统联锁系统可按联锁检测点分解成单个联锁回路,单个联锁回路的参数整定和试验与上述报警系统的调试基本相同,当单个联锁系统试验合格后,现做整套联锁系统的联动试验。

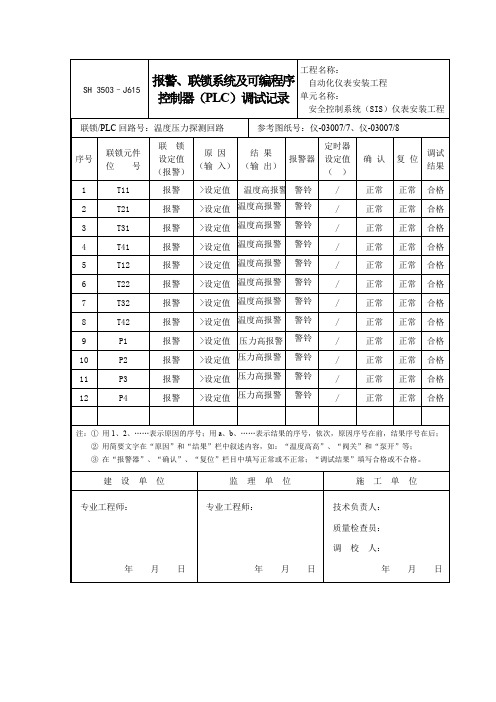

报警、联锁系统及DCS调试记录

联锁

设定值

(℃)

原因

(输入)

结果

(输出)

报警器

定时器

设定值

()

确认

复位

调试

结果

1

T11

报警

>设定值

温度高高报警

警铃

/

正常

正常

合格

2

T21

报警

>设定值

温度高高报警

警铃

/

正常

正常

合格

3

T31

报警

>设定值

温度高高报警

警铃

/

正常

正常

合格

4

T41

报警

>设定值

温度高高报警

警铃

/

正常

正常合格5源自T12报警>设定值

温度高高报警

警铃

/

正常

正常

合格

6

T22

报警

>设定值

温度高高报警

警铃

/

正常

正常

合格

7

T32

报警

>设定值

温度高高报警

警铃

/

正常

正常

合格

8

T42

报警

>设定值

温度高高报警

警铃

/

正常

正常

合格

9

P1

报警

>设定值

压力高高报警

警铃

/

正常

正常

合格

10

P2

报警

>设定值

压力高高报警

警铃

/

正常

正常

合格

11

P3

报警

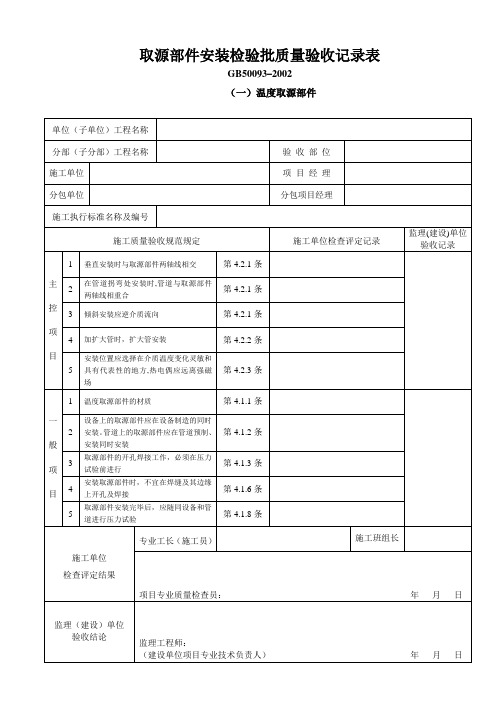

仪表质量检验记录表

GB50093-2002

(一)温度取源部件

单位(子单位)工程名称

分部(子分部)工程名称

验收部位

施工单位

项目经理

分包单位

分包项目经理

施工执行标准名称及编号

施工质量验收规范规定

施工单位检查评定记录

监理(建设)单位验收记录

主

控

项

目

1

垂直安装时与取源部件两轴线相交

第4.2.1条

第4.4.3条

4

在节流元件的下游安装温度计时,温度计与节流元件的只管段距离不应小于5倍管段内径

第4.4.5条

5

节流元件在水平和倾斜管道上安装时,取压口的方位

第4.4.6条

6

用均压环取压时,取压孔应在同一截面上均匀设置,且上、下游侧取压孔数量相等

第4.4.10条

一

般

项

目

1

流量取源部件的材质

第4.1.1条

第4.3.6条

一

般

项

目

1

压力取源部件的材质

第4.1.1条

2

设备上的取源部件应在设备制造的同时安装。管道上的取源部件应在管道预制、安装同时安装

第4.1.2条

3

取源部件的开孔焊接工作,必须在压力试验前进行

第4.1.3条

4

安装取源部件时,不宜在焊缝及其边缘上开孔及焊接

第4.1.6条

5

取源部件安装完毕后,应随同设备和管道进行压力试验

第6.2.2条

2

柜间安装接缝、成列安装盘面偏差检查

第6.2.3条

3

柜内部检查试验

第6.2.4条

4

柜间配线

第6.2.5条

控制回路调试记录表

双阳化工淮安有限公司

生产车间:合成一

双阳化工淮安有限公司

生产车间:合成一

双阳化工淮安有限公司

生产车间:合成一

双阳化工淮安有限公司

生产车间:合成一

双阳化工淮安有限公司

生产车间:合成一

双阳化工淮安有限公司

生产车间:合成一

双阳化工淮安有限公司

生产车间:合成二

双阳化工淮安有限公司

生产车间:合成二

双阳化工淮安有限公司

生产车间:合成二

双阳化工淮安有限公司

生产车间:合成二

双阳化工淮安有限公司

生产车间:合成二

双阳化工淮安有限公司

生产车间:合成二

7

8

9

1

1

双阳化工淮安有限公司

生产车间:合成三

双阳化工淮安有限公司

生产车间:合成三

双阳化工淮安有限公司

生产车间:合成三

双阳化工淮安有限公司

生产车间:合成三

双阳化工淮安有限公司

生产车间:合成三

双阳化工淮安有限公司

生产车间:合成三。

安全仪表及自控检查表

5.1.2仪表

查记录、 检定证

2

1.查看记录,是否有仪表 巡检记录,记录是否完整;

5.1仪表 安全 管理

1.仪表定期校验、回路 调试记录:2.检测仪表 和控制系统检维护记录 等齐全;3.传感器与执 彳亍元件应进行定期检 定,检定周期随装置检 修而定;回路投用前应 进行测试并做好相关记 录。

1.重要仪表电源应采用 不间断电源。2.仪表气 源应满足:(1)应采用清 洁、干燥的空气,备用 气源也可用干燥的氮 气;(2)为了保证仪表气 源装置的安全供气,应 设置备用气源。备用气 源可采用备用压缩机 组、储气罐或第二气源。

3.安装DCS、PLC、ESD等设备的控制室、机柜 室、过程控制计算机的 机房,应考虑防静电接 地。这些室内的导静电 地面、活动地板、工作 台等应进行防静电接 地。4.爆炸危险场所的 仪表、仪表线路的防爆 等级应满足区域的防爆 要求,且应具有国家授 权的机构发给的产品防 爆合格证。5.保护管与 检测元件或现场仪表之

维护

检测

书

3

2.仪表调试、维护及检测 记录应齐全,主要包括:

(1)仪表定期校验、回路 调试记录;

(2)检测仪表和控制系统 检维护记录等齐全;

(3)传感器与执行元件应 进行定期检定,检定周期 随装置检修而定;

(4)回路投用前应进行测 试并做好相关记录。

控制系统管理满足以下

5.1.3

查变更

1.查看变更审批单,控制

5.1.4仪表 联锁 保护 系统 管理

查制订、 记录、变 更审批 单、工作 票、防范 措施等

7

1.联锁保护系统的管理要

求:

(1)查看企业是否有仪表 联锁管理制度;

521仪表回路联较记录

说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,仪表回路联校记录ZK-26说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,仪表回路联校记录ZK-26说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,仪表回路联校记录ZK-26说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,仪表回路联校记录ZK-26说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

对整个回路进行参数检测,由施工方实施,说明:用于自控仪表回路安装完成以后,由现场给一次仪表输入模拟信号。

(方案)仪表回路联校规范

.,.,

9

• 欢送各位专家对回路联校提出切近现场实 际的建议

.,.,

10

•谢谢

.,.,

11

• b. 现场有温变,且温变为非智能仪表,必 须在温变前,用电阻箱或毫伏信号发生器 给出标准信号进展回路联校;

• c. 毫伏或热阻信号进平安栅,或直接进卡 件的,必须从现场用电阻箱或毫伏信号发 生器给出标准信号进展回路联校;

.,.,

7

• 8) 位移用TK-3对回路进展联校,转速及振 动由于不具备现场回路联校条件,用420mA模拟信号从TM转换器或3500监测器 后给信号进展回路联校。

空气; • 5) 电气回路已进展校线及绝缘检查,接线止确、端子结实、接触良好、

标识正确; • 6) 接地系统完好,接地电阻符合设计文件规定: • 7) 电源电压、频率、容量符合设计文件要求: • 8) 总开关、各分支开关和保险丝容量符合设计文件要求; • 综合控制系统完成调试,已具备使用条件。

.,.,

• 5) 对非智能仪表现场不具备打压条件的, 用标准信号发生器从现场给标准信号进展 回路联校,如转子流量计、质量流量计、 靶式流量计等。

• 6) 对气体报警器,必须现场用标准气体进 展回路联校。

.,.,

6

• 7) 对温度测量的回路联校分三种情况:

• a. 现场有温变,且温变为智能仪表,可以 用HART进展回路联校;

2

2、仪表回路联校前期准备工作

• 1) 实施仪表回路联校的人员成熟悉图纸及仪表 系统工作原理,并具有熟练的调试技术。

• 2) 实施仪表回路联校的人员应配备无线对讲机 或直通 等通讯联络T具。

• 3) 仪表回路联校应会同监理、建立单位、总承 包单位、业主单位共同进展确认,并应及时做好 仪表回路联校记录。对装置检修,维护单位应与 工艺单位共同进展确认。

12-回路调试记录(模板)

回路调试记录

工程名称:自动化升级改造工程

单元名称:XX装置

仪表

位号

输入/显示(指示、记录)/输出

报警

显示

其它

功能

调校

结果

调校

时间

测量

范围

实测值

工程

单位

0%

50%

100%

50%

0%

备注:

建设 单位

施工单位

专业工程师:

年月日

技术负责人:

ห้องสมุดไป่ตู้调校人:

年月日

J616

开关阀调试记录

工程名称:自动化升级改造工程

单元名称:XX装置

序号

位号

仪表名称

开关

开到位

关到位

调试结

果

日期

备注:

建设 单位

施工单位

专业工程师:

年月日

技术负责人:

调校人:

年月日

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求

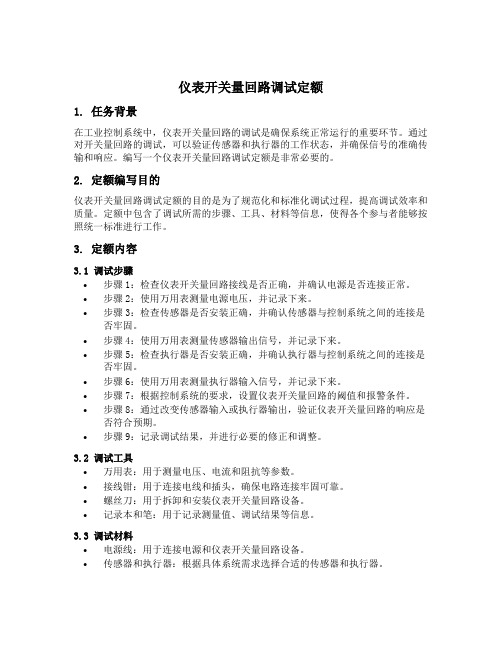

仪表开关量回路调试定额

仪表开关量回路调试定额1. 任务背景在工业控制系统中,仪表开关量回路的调试是确保系统正常运行的重要环节。

通过对开关量回路的调试,可以验证传感器和执行器的工作状态,并确保信号的准确传输和响应。

编写一个仪表开关量回路调试定额是非常必要的。

2. 定额编写目的仪表开关量回路调试定额的目的是为了规范化和标准化调试过程,提高调试效率和质量。

定额中包含了调试所需的步骤、工具、材料等信息,使得各个参与者能够按照统一标准进行工作。

3. 定额内容3.1 调试步骤•步骤1:检查仪表开关量回路接线是否正确,并确认电源是否连接正常。

•步骤2:使用万用表测量电源电压,并记录下来。

•步骤3:检查传感器是否安装正确,并确认传感器与控制系统之间的连接是否牢固。

•步骤4:使用万用表测量传感器输出信号,并记录下来。

•步骤5:检查执行器是否安装正确,并确认执行器与控制系统之间的连接是否牢固。

•步骤6:使用万用表测量执行器输入信号,并记录下来。

•步骤7:根据控制系统的要求,设置仪表开关量回路的阈值和报警条件。

•步骤8:通过改变传感器输入或执行器输出,验证仪表开关量回路的响应是否符合预期。

•步骤9:记录调试结果,并进行必要的修正和调整。

3.2 调试工具•万用表:用于测量电压、电流和阻抗等参数。

•接线钳:用于连接电线和插头,确保电路连接牢固可靠。

•螺丝刀:用于拆卸和安装仪表开关量回路设备。

•记录本和笔:用于记录测量值、调试结果等信息。

3.3 调试材料•电源线:用于连接电源和仪表开关量回路设备。

•传感器和执行器:根据具体系统需求选择合适的传感器和执行器。

4. 定额使用方法在进行仪表开关量回路调试时,按照以下步骤使用定额:1.根据定额中的步骤,依次进行仪表开关量回路的调试。

2.使用定额中列出的工具和材料进行调试。

3.在每个步骤中,记录测量值、调试结果等信息。

4.根据需要,进行必要的修正和调整。

5. 定额维护与更新为了保持定额的有效性和适用性,定额需要进行定期维护和更新。

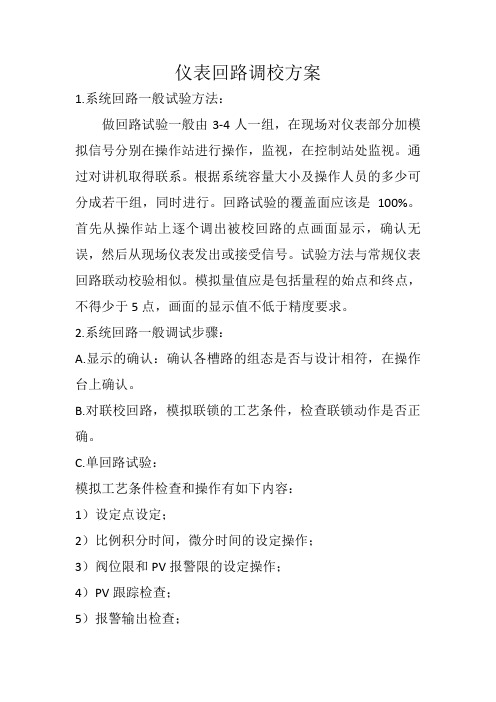

仪表回路调试方案

仪表回路调校方案1.系统回路一般试验方法:做回路试验一般由3-4人一组,在现场对仪表部分加模拟信号分别在操作站进行操作,监视,在控制站处监视。

通过对讲机取得联系。

根据系统容量大小及操作人员的多少可分成若干组,同时进行。

回路试验的覆盖面应该是100%。

首先从操作站上逐个调出被校回路的点画面显示,确认无误,然后从现场仪表发出或接受信号。

试验方法与常规仪表回路联动校验相似。

模拟量值应是包括量程的始点和终点,不得少于5点,画面的显示值不低于精度要求。

2.系统回路一般调试步骤:A.显示的确认:确认各槽路的组态是否与设计相符,在操作台上确认。

B.对联校回路,模拟联锁的工艺条件,检查联锁动作是否正确。

C.单回路试验:模拟工艺条件检查和操作有如下内容:1)设定点设定;2)比例积分时间,微分时间的设定操作;3)阀位限和PV报警限的设定操作;4)PV跟踪检查;5)报警输出检查;6)阀位输出正/反作用及执行机构的动作正确与否,在键盘上进行手动输出,检查执行机构的动作值是否符合精度要求。

D.复杂回路试验:应模拟工艺条件逐步或分部进行单回路检查,然后再进行整套回路系统检查。

3.检测系统:由现场仪表输入端,按正、反行程加入相于量程的0%、50%、100%的模拟信号,由数字万用表监视DCS 的输入值,同时观察操作站的显示值,其误差不得超过系统内所有仪表允许误差平方和的平方根值,若超过该值时,应单独调校系统内所有仪表(包括DCS的软件),检查线路或管路。

4.调节回路:由现场仪表的输入端加入模拟信号,用一台数字式万用表监视DCS的输入和输出信号,检验系统的基本误差、比例、积分、微分动作以及自动和手动的双向的双向切换性能。

通过DCS的操作站,手动给调节阀输入4—20mA 电流信号,检验调节阀动作情况,并进行行程精度检验,同时检验操作站的阀位状态指示与现场实际阀位的开、关指示是否一致。

如系统不合格,则必须单位调校系统内所有仪表(包括DCS的软件),检查线路和管路。

仪表回路调试 标准

仪表回路调试的标准包括以下步骤:

1.仪表设备需要按照设计文件和施工图纸要求安装完毕,且验收合格。

取源部件位置应适当,正、负压管要正确无误,测量管道需经吹扫、试压合

格。

2.气动信号管道应进行导通试验检查,确保配管与回路图一致,接头紧固,气密件试验符合要求。

3.电源电压、频率、容量应符合设计文件要求,总开关、各分支开关和保险丝容量也应符合设计文件要求。

同时进行综合控制系统的调试,确保其

具备使用条件。

在这些基础上,对仪表回路进行联调,按照系统误差计算方法算出回路允许误差,再逐点进行上下行程联校。

联校过程中,误差不应大于规定的范围。

请注意,以上标准仅供参考,实际操作过程中,请根据具体设备的说明书和专业技术人员的指导进行操作。

仪表回路测试调试记录(样表)

年

月日

备注:每年对公司仪表回路进行一次测试。

设备管理负责人:

安全负责人:

年

月日

装置名称:罐区储罐装置

仪表回路测试调试记录

序号 仪表位号 描述

报警设定值 原因(输入) 结果(输出) 报警器

1 WY-008

雷达液位监测 计

20CM(低液位)

液位小于20CM

低液位报警停 泵

灯亮 警铃响

其他功能

确认

出料打掉泵停泵锁定, 无法启动

正常

复位 正常

调试结果 合格

2 WY-008

雷达液位监测 450CM(高液

计

位)

液位高于 450CM

高液位报警停 灯亮

泵

警铃响

进料泵停泵锁定,无法 启动

正常

现场和值

3

可燃气体探测 器

25%LEL

高于25%LEL

可燃气体高浓 班室:

度报警

灯亮

响应时间20秒少于30秒 正常

警铃响

压力开关

Mpa

压力高停分包 泵

分包泵锁定停泵,无法 开启

正常

正常 正常 正

电气回路校线及绝缘检查记录

口

口

口

口

合口

7

FV-70502

口

口

口

口

口

合口

8

FV-70503

口

口

口

口

口

合口

9

FV-70601

口

口

口

口

口

合口

10

FV-70602

口

口

口

口

口

合口

11

FV-70701

口

口

口

口

口

合口

12

FV-70802

口

口

口

口

口

合口

13

LV-70101

口

口

口

口

口

合口

14

LV-70202

口

口

口

口

口

合口

15

LV-70203

口

口

口

口

口

合口

8

TE-70306BA

口

口

口

口

口

合口

9

TE-70306BB

口

口

口

口

口

合口

10

TE-70306CA

口

口

口

口

口

合口

11

TE-70306CB

口

口

口

口

口

合口

12

TE-70502AA

口

口

口

口

口

合口

13

TE-70502AB

口

口

口

口

口

合口

14

TE-70502BA

仪表及控制系统联调联校及方案

中海油气〔〕化一体化工程运行一部5000Nm/h制氢装置、170万吨/年加氢精制装置仪表及控制系统联调联校案编制:之忠审批:董维光、凤滨2021 年5月12日1.... 概述1.1案编制目的为了促进中海油气〔〕化一体化5000NM/H制氢装置、170万吨/年加氢精制装置仪表回路联校工作高效、有序的进展,特编制该仪表回路联校专项施工案。

1.2案编制依据➢GB 50093-2021 自动化仪表工程施工及质量验收规➢SH/T3551-2021油化工仪表工程施工质量验收规➢SH3521- 2021油化工仪表工程施工技术规程1.3回路调试工作进展需具备的条件➢... 控制系统由工程部、运行部组织,由系统厂商进展上电检查后上电运行进入稳定状态➢... 控制系统的硬件、软件组态已全部完成并已进展下装➢... 各装置需协调至少提供DCS、SIS、CCS操作站各一台,并配备具有调试所需要操作权限的工艺、仪表人员➢... 仪表风系统正常投用,进入稳定运行状态〔调节阀、气动切断阀调试的必要条件〕2 ... 回路调试记录要求2.1在回路调试过程中,采用纸质版回路调试记录与电子版回路调试清单〔EXCEL表格〕相结合的方法进展管理。

具有业主、监理单位、施工队签字在调试工作进展时实时记录的纸质版原始回路调试记录侧重于起调试工作根底依据的作用;电子版回路调试清单侧重于确定回路调试点位总量的完整性、进展数据分析统计、进度分析及问题追踪的作用。

纸质版回路联校记录与电子版回路联校清单应做到数据的同一性〔仅仅排序不同〕,并可以依据调试时间为线索实现快速互查。

2.2回路调试记录管理具体实施法如下2.2.1在回路调试工作开场之前,需结合所有接线图及I/O索引等资料编制一份电子版回路联校点位清单。

2.2.2在回路调试工作进展时,控制室调试人员应对已完成的回路调试做实时纸质版记录,记录要求字迹清晰,记录数据准确、完整。

每页记录必须注明调试日期,手动编制页码,防治记录混乱与丧失。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

其它

气动阀 气动阀 气动阀 气动阀 气动阀 气动阀 气动阀 气动阀 气动阀 气动阀 气动阀 电动阀 电动阀 气动阀 气动阀 气动阀

仪表回路调试记录表

调节回路手动 序号 工段 回路位号 中文描述 阀门类型 4mA 1 2 3 4 5 6 7 8 9 10 11 13 14 15 16 17 造气 造气 造气 造气 造气 造气 三气 三气 三气 三气 三气 三气 三气 三气 三气 三气

1#系统低压蒸汽调节阀 2#系统低压蒸汽调节阀 3#系统低压蒸汽调节阀 1#汽饱液位调节阀 2#汽饱液位调节阀 3#汽饱液位调节阀 锅炉给水自调阀 高压减温水自调阀 减温减压器减温调节阀 减温减压器减压调节阀 直接减压调节阀 除氧器蒸汽调节阀 除氧器液位调节阀 至合成软水压力调节阀 脱硫塔液位调节阀 系统出口压力调节阀

8mA 12mA 16mA 20mA

回路准用 调节回 调试人 方式 路自动 正作用 正作用 正作用 反作用 反作用 反作用 反作用 反作用 动 自动 自动 自动 自动 自动 自动 自动 自动 自动 自动 自动 自动 自动 自动 自动

调试时间