科技成果——高温气流雾化染色机高效节能低碳染整装备技术

纺织品染整工艺的节能环保技术

纺织品染整工艺的节能环保技术随着环保意识的提高和对能源的重视,纺织品染整行业正越来越注重采用节能环保技术。

本文将介绍一些当前纺织品染整工艺中常用的节能环保技术,旨在减少能源消耗和环境污染。

一、染整设备的节能改造传统的染整设备通常存在能源利用率低、环境污染严重等问题。

为了改变这种状况,染整企业可以采取以下措施进行节能改造:1. 引进高效节能设备:选择具有高效能耗比的染整设备,如采用先进的高温高压染色机和低能耗的干燥机,以最大程度地减少能源的消耗。

2. 智能控制系统:通过引入自动化控制系统,实现对染整工艺的精准控制,降低能源浪费。

3. 余热回收利用:染整过程中产生的热能可以通过余热回收系统进行回收利用,供暖和生产热水等,减少能源消耗。

二、化学品的节能环保应用染整过程中使用的化学品对环境有一定的影响,因此选用低毒、低污染的染料和助剂十分重要。

同时,染整企业也可以通过以下方式来实现节能环保:1. 循环利用染液:染整过程中,染液可以通过过滤、净化等处理后循环使用,减少废水的排放和新鲜染料的消耗。

2. 绿色染整剂的研发应用:绿色染整剂采用可再生材料制成,具有降解性能,在应用过程中对环境的影响较小。

3. 高效催化剂的使用:选择具有高效催化性能的染整催化剂,可以降低能耗、缩短染整时间,达到节能环保的效果。

三、水资源的合理利用染整行业对水资源的消耗较大,因此合理利用水资源成为节能环保的重要一环:1. 循环冷却水系统:采用循环冷却水系统,有效地减少水资源的消耗。

2. 废水处理与回收利用:进行废水处理,去除其中的污染物后,可以回收利用于生产过程中的清洗和冷却等环节。

3. 先进的纺织废水处理技术:采用膜分离、生物处理等先进的纺织废水处理技术,提高处理效果,减少对水资源的污染。

四、员工持续培训与环保意识提升最后,染整企业应该加强员工的环境保护意识培训,提高员工对节能环保技术的重视,使其成为企业发展的一部分。

结语纺织品染整工艺的节能环保技术是现代染整行业不可忽视的重要方面。

科技成果——超低浴比高温高压纱线染色机高效节能节水染整设备

科技成果——超低浴比高温高压纱线染色机高效节能节水染整设备适用范围适合纺织印染行业纱线、棉纱、羊毛、化纤、等织物染色行业现状筒子纱线染色机的作用是进行纱线和化纤染色。

染色机的技术和工艺直接影响纺织服装面料的质量,染色机技术工艺的先进性将影响节能和减排量。

目前国内印染企业使用的染色机普遍存在浴比大、能耗高、污染物排放大、使用染料助剂多、工艺落后、染色周期长、操作繁琐等问题,节能减排潜力巨大。

成果简介采用离心泵和轴流泵的三级叶轮泵和短流程冲击式脉流染色技术,实现超低浴比(1:3)、高效率染色。

冲击式脉流染色可在超低浴比下进行,染液不浸泡纱锭,减少染料助剂用量。

纱锭与染液由于不浸泡在水中,减少了纱锭渗透阻力,加快染色交换速度,并且有利于均匀染色和缩短染纱时间。

同时该技术由于大幅降低浴比,减少了循环水泵的电耗和加热蒸汽的使用量,达到了节能减排的目的。

关键技术(1)离心泵和轴流泵的三级叶轮泵染色技术;(2)短流程冲击式脉流染色技术;(3)可调流调压纱架装置;(4)小浴比智能环保染色工艺。

工艺流程该技术装备整体透视图见图1;核心设备三叶轮泵见图2,冲式冲击脉流染色原理图见图3;关键设备沙盘及附件结构图见图4。

图1 超低浴比高温高压纱线染色机设备图图2 三级叶轮泵图图3 冲击式脉流染色原理图图4 纱架、吊环、纱杆(光身水鼓)、纱盘、重力锁头结构图主要技术指标(1)超低浴比高温高压纱线染色机,浴比低至1:3;(2)耗水量≤45t/t棉纱;(3)耗蒸汽量≤2.5-3t/t棉纱;(4)耗电量≤350kWh/t棉纱;(5)染纱工艺周期时间小于8h。

技术水平该技术于2011年获得国家专利,并通过了广东省经济和信息委员会组织的技术鉴定。

目前已在全国推广应用178台(套),具有良好的经济和社会效益。

典型案例典型案例1应用单位:广东省佛山市顺德区金丰漂染有限公司建设规模:31台超低浴比高温高压纱线染色机,年产纱线1.2万t纱线。

高温高压气流染色技术

高温高压气流染色技术一、所属行业:纺织行业二、技术名称:高温高压气流染色技术三、适用范围:染整企业四、技术内容:1.技术原理依据空气动力学原理,将特殊喷嘴产生的水雾状染液在气液混合室内与被染织物完成上染过程,并且由循环气流牵引被染织物进行循环运动。

2.关键技术染液喷嘴、气液混合室、循环风机、变截面储布槽、染液分配系统、染液温度控制系统、流量控制系统、加料控制系统等。

3.工艺流程前处理〔退浆、精练、漂白、碱减量〕→染色→后处理→柔软整理五、主要技术指标:1. 浴比:纯棉1∶4 ;纯涤纶1∶32. 管数:1,2,3,4,63. 单管最大容布量:250kg 〔190~300g/m 2中厚织物〕4. 最高工作温度:140 ℃5. 最高工作压力:0.35 MPa六、技术应用情况:高温高压气流染色机,是邵阳纺织机械有限责任公司完全自主研发的新一代高效、节能和环保型染色机。

研发人员历经八年的潜心研究和技术跟踪,几乎与同时代的国际先进气流染色技术同步发展,取得了大量的染色工艺实验数据,为该项技术的开发成功奠定了坚实的基础。

先后在广东、江苏等地多家印染厂进行试生产使用,与普通溢流或喷射染色机相比,不仅产品染色的“一次成功率”高,而且节省水50%,节省蒸汽50%,节省染料10%~15%,节省助剂60%,排污减少50%。

除此之外,气流染色对高弹力针织物〔含氨纶〕具有较小的张力,加工出来的织物手感优于普通溢流或喷射染色。

经实践验证,气流染色过程中,具备了一种织物之间的相互揉搓条件,适于Lyocell〔天丝〕纤维织物“一次和二次原纤化”过程的完成、酶生化处理、海岛型超细纤维的碱溶离开纤等新工艺。

其主要技术性能达到了国际同类产品先进水平,填补国内空白。

自2006年以来,M7202型高温高压气流染色机已销售30多台,分布在广东、江苏、浙江、福建、天津、山东以及土耳其等地,受到用户的广泛认同和赞誉。

2007年下半年以后,随着国家对节能减排的严格控制,用户普遍看好气流染色机。

创新染纱技术 实现节能减排——节能新技术和设备在筒子染纱中的应用

过程, 使 染 料渗 透 于纱 ( 线) 中, 使 之成 为有 色纱 ( 线) 。 纱 线 染色主要 以浸染 工艺为主 , 因此 要 消耗大 量 的水 。 由于我 国水 资源紧 缺 , 所 以印染 行业 的节能 减排 压力更甚 。 近年 ,

再 浸入 染浴 中, 通过 吸 附、 扩 散、固着 等复 杂的 化学 和物 理

2 实现 节能减 排的应用技术

2 . 1 小样纱染色

小样 纱染色俗称打样 , 目 的是 确定大 生产工艺 和配方, 以便 能快 速 、 准确 地满 足客户要求 。 打 样采用数 字化 染纱 技 术, 可缩 小基于人工评 断所 带来 的误 差 。 数字化 染纱 技 术是 指 利 用数 字 化设 备对 染纱 过 程进 行控 制 的方 法 。 其主 要 流 程 是 利 用测 配 色仪器 测量 来 样 颜 色数据 , 再 通 过测 配 色系

w w w t e x l e a d e r c o m . c n

—匿 团圈

应 用技 术

Dy ei ng& Fi n i s hi ng & T e x t i l e Ch emi c al s

创新染纱技术 实现节能减排

节能新技术 和设备在筒子染纱 中的应用 I n n o v a t i o n o f P a c k a g e D y e i n g T e c h n o l o g y t o

1 8 8 2 年德国的奥伯梅获得筒子染色第一个专利, 这是

染 纱生产领 域 的革 命性创新 。 我 国涉足 筒子 染纱技 术是在2 0 世纪6 0 年代 , 到7 0 年代 开始用于 涤纶混 纺纱 的筒子染 色。 尽 管 我 国应 用筒 子染 纱 技 术 的时 间晚 , 但9 0 年 代 后却 有 了 长 足 进步。 目 前我 国色织行业 的龙头企 业 已经 使用上世界 先进

绍兴县印染行业节能减排技术专项科技攻关内容

绍兴县绍兴县印染行业节能减排技术专项科技攻关印染行业节能减排技术专项科技攻关印染行业节能减排技术专项科技攻关内容

内容1、超小浴比(气流雾化)染色新技术与装备

重点开发气流雾化染色设备,织物线速度范围:60~700m/min,浴比:1:3~1:4,染色过程节水50%以上,技术性能指标接近或达到国际同类产品的先进水平,产品价格为进口同类设备的50~60%。

2、数码印花新技术与装备

重点开发数码喷墨印花、蒸洗成套设备,开发应用数码喷墨印花批量生产技术或小批量生产与四分色印花协同生产技术。

最大喷印速度:360dpi*360dpi≥80平方米/小时(8色),720dpi*720dpi≥60平方米/小时(8色)。

360dpi*360dpi≥140平方米/小时(4色),720dpi*720dpi≥70平方米/小时(4色)。

3、高效短流程印染新技术与装备

(1)、煮炼漂、蒸洗、水洗多单元组合的高效短程印染前处理成套设备及技术,技术水平达到或超过国际同类产品的先进水平。

整机功率降低30-40%,水耗、能耗降低30-50%。

(2)、冷轧堆和湿短蒸染色技术与装备:冷轧堆染色比相关常规染色加工节约用水10-30%,节省蒸汽30-40%,节省染化料20-30%;湿短蒸染色比相关常规染色加工节水10%以上,节蒸汽20%以上。

4、少水无水化印染新技术

(1)、涂料印染新技术,手感接近或达到染料印染产品水平,单位产量耗水比常规染料印花减少30%及以上、节能20-30%。

(2)、无纸化和适合天然纤维加工的转移印花新技术及其设备。

(主要指标:转移率≥90%;固色率≥95%;各种色牢度≥4级)(3)、其它少水无水化印染新技术。

科技成果——高端智能全模式染色机高效节能染整装备

科技成果——高端智能全模式染色机高效节能染整装备所属类别重点节能设备(产品)适用范围适合纺织印染行业布等织物染色技术原理全模式染色技术采用主泵加压将染液输送到喷嘴中,通过染液喷嘴定量、均匀地喷射并穿透织物,从而实现织物染色过程。

关键技术(1)染液雾化和液流喷射的气流雾化染色、气液分流染色、溢流染色三种染色工艺技术、全模式喷嘴结构的建模、分析及优化设计、有限元仿真和实验研究、气流及染液流的智能精确控制方法。

(2)建立染色织物、工艺参数与主泵运行参数的精确匹配关系、风机和主泵的动力系统模型和设计染液回流的自增压系统。

(3)建立高速气流及染液流牵引织物运动及蓬松织物的动力学模型、织物循环系统的运动模型、高温蒸汽的热交换和平衡模型、织物的叠放与拖放动态模型,优化分析降低染色浴比。

主要技术指标1、采用气流雾化染色模式浴比低至1:2.8,采用溢流染色模式及气液分流染色模式浴比低至1:3.5;2、耗水量36-45吨/吨布,比传统染色机减少40%以上;污水排放量减少40%以上;3、耗气量<4.2吨蒸汽/吨布,比传统染色机节约35%以上;4、耗电量<400千瓦时/吨布,比传统染色机节约20%以上;助剂用量减少30%以上;5、染织物工艺周期时间由原来8-10小时缩短到5.5-8小时,比传统染机提高效率25%以上。

应用情况该技术未来5年在行业内的推广比例可达到6%,预计未来5年,总投资额可达到9亿元,节能能力可达到32万tce/a,减排能力可达到85万tCO2/a。

目前的推广比例<2%,智能全模式染色机节能减排效果显著,由源头帮用户实现节能降耗,环保低碳,染色企业使用此类节能设备可以降低成本,提高产品竞争力,绿色节能染整设备具有良好的发展前景。

典型案例典型案例1案例名称:浙江怡丰印染有限公司智能全模式染色机项目建设规模:新建18台高端智能全模式染色机。

建设条件:具备水、电、蒸汽、污水处理等配套设备。

主要技改内容:采用智能全模式染色机,淘汰原有的浴比1:8-10的传统染色机,对生产线进行节能升级改造。

气流染色机的高效前处理功效

气流染色机的高效前处理功效利用气流染色机的结构特性,开发高效的前处理工艺,既可以保证产品质量,又可达到高效节能的目的。

气流染色机的固有功能,为织物的高效前处理提供了有利条件,使操作简单,产品质量容易得到保证。

Based on structural characteristics, developing high efficient pretreatment process could not only help guarantee the product quality, but also help achieve high efficiency and save energy. The integral function of air flow dyeing machine can provide some advantages for high efficient pretreatment of fabrics, which makes the operation easy and guarantees the product quality.在间歇式溢流或喷射染色中,前处理大多与染色在同一台缸内完成。

这样做虽然缩短了设备流程,但前处理往往要消耗大量的水,而且产品的质量也不稳定。

气流染色机应用的普及,不仅染色的节能减排效果是其它普通溢流或喷射染色机无法比的,而且前处理的优势也具有显著的优势。

这与气流染色机自身的结构特性有关,为织物前处理的机械作用提供了有利条件。

充分利用好气流染色机的前处理功能,可以达到高效、低能耗和高品质的加工过程。

这在提倡节能减排的今天具有更深层的意义。

1前处理的基本要求织物的前处理除了仅作无色布外,主要是为织物的后续染色加工提供内在质量的保证,尤其是对染浅色的织物,前处理更是保证染色质量根本所在。

因此,为了织物后续印染加工的顺利实现,通常对织物的前处理提出以下基本要求。

高效节能环保型雾化气流染色秒

高效节能环保型 雾化气流染色机

孟建 军

( 天津工业 大学 机械 电子学院 , 天津 306 ) 0 10

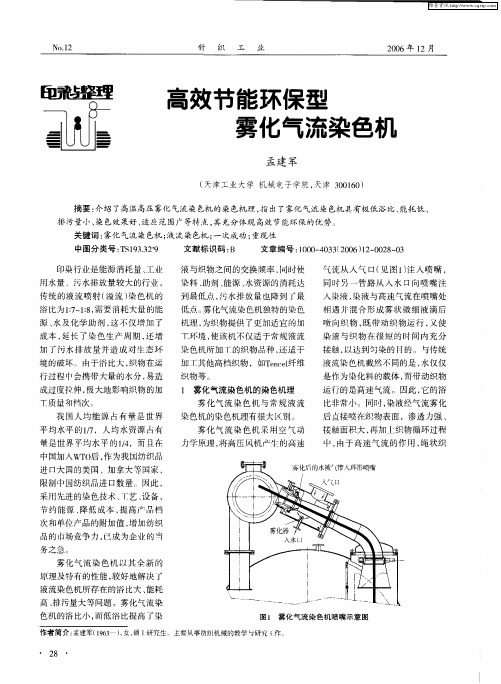

摘要 : 绍 了高温高压 雾化 气流 染色机的 染色机理 , 出了雾化 气流 染色机具有极低浴比 、 介 指 能耗低 、 排污量小、 色效果好 、 染 适应 范围广等特点 , 充分体现 高效节能环保的优势 其

是作 为染化 料的载体 , 而带动织物

运行 的足高 速气流。因此 , 的浴 它

比非 常小 。同时 , 染液经气流雾化 后直接 喷在织 物表面 ,渗透 力强 、

接触 面积 大 , 再加上织物循环过程 中, 由于高速 气 流 的作 用 , 状织 绳

我 国人均 能 源 占有 茸 是 世界 平均水平 的 l ,人均 水资源 占有 / 7 母是世 界甲均水 平 的1 ,而 且在 / 4

蒸汽

电

64t .

l0 2

7 80 6 .

l 8 26 t

l0 1 2 . 2 1 0 5 6

2l. 48 8

3 2k ・ 08 0 W } 1 . 21O 6. 0

2 1 2 8 W - 08 4. 6 6 .k h 6 22 1 8 3 . 4

品的I场竞争 力 , l 『 已成 为企业 的 当

务之急 。

雾 化气流 染 色机 以其 全新 的 原理及特有 的性能 , 较好 地解 决 _ r

液流染色机所存在 的浴 比大 、 能耗 高、 排污量大等 问题 。雾化气 流染

色机 的浴比小 , 而低浴 比提高 了染

图 l 雾化 气流 染 色机 喷 嘴 示 意 图

用 量 l5f 6 单 价/ 无 金额 / 兀 3 4 5O 9. 0

用气流代替水染色

用气流代替水染色作者:郝杰来源:《纺织服装周刊》2015年第17期被称为“史上最严格”的《环保法》已经于今年1月1日开始执行,超标排放的企业面临着更严厉的处罚,这给不少纺织企业特别是印染企业带来了更大的压力,采用新设备减少污染排放成了不少印染企业的选择,这也正好给染整机械设备制造商带来了新机遇。

在位于深圳的立信染整机械有限公司生产车间里,记者看到了一派繁忙景象,各种加工设备往复运转着,电焊枪不时发出刺眼的光芒,一台台卧式圆筒状的染色机组装完毕正等待出厂。

“这些设备可不是一般的染色机,是目前世界最先进的气流染色机。

”公司副总裁徐达明带着记者边参观边介绍着。

在人们的印象中,印染需要大量的水,而立信开发的这套染色设备用气流代替水,大幅度减少了染料和水的用量,给后道的废水处理减轻了压力。

此外,这套新设备比传统气流染色机能耗降低30%以上,6台这样的设备只需一个工人操作即可。

在去年6月中国纺织工业联合会举行的成果鉴定会上,与会专家评价认为,该设备在节能减排等方面有重大突破,整机水平达到国际领先水平。

该项成果“SYN 8高温气流染色机”当之无愧地获得了纺织之光2014年度中国纺织工业联合会科技一等奖。

把导弹技术用于染色机立信公司是世界上最大的纺织染整设备制造商,凭借强大的技术研发能力和出色的制造能力在世界染整市场占有率位列第一。

2011年6月公司并入中国恒天集团,进一步加强了其在染整机械行业的竞争优势。

公司总是敏锐地关注着市场的动向,早在2009年,公司就注意到日益污染的环境已经引起国家的高度重视,政府出台的《印染行业准入条件》抬高了印染企业的准入门槛,国家把印染行业列入排污治理的重点行业之一,行业对节能减排的设备十分渴求。

正是在这样的背景下,立信开始了新型气流染色机的研发。

气流染色机依靠压缩的含湿气体推动织物运转,并且通过气体将染液雾化后施加于织物,使织物上染。

基于流体力学的供风和喷射技术是该机的核心技术。

SYN8高温气流染色机:引领行业发展

SYN8高温气流染色机:引领行业发展作者:易芳来源:《中国纺织》2015年第02期据统计数字显示,我国染整废水年排放超过18亿吨,占纺织全行业的80%。

染整行业年新鲜水取水量约21亿吨,年耗能超过2300万吨标准煤。

在这样背景的影响下,印染行业对省水减排的生产设备显得十分渴求,气流染色机可以在很低浴比(1:3)条件下实现织物的气液喷射染色,相对于溢喷染色机染色浴比于1:4之上,大大减少环境污染,且有效缩短染色时间。

气流染色机推广后,可逐渐淘汰能耗大、污染严重的、工艺落后的印染设备。

但实际上,气流染色机却未达到如此广泛的应用,原因是传统的气流染色机在技术上有特别限制,风机耗能明显,因此令生产企业望而却步。

就此,立信开始研发SYN8高温气流染色机,目的除达到省水浴比低之外,亦可达到节能效果。

立信染整一直以来以业内技术水平最高而位于行业领导者的位置,特别是随着SYN8高温气流染色机的推出,更确立了立信在气流染色机领域里国际领先的地位。

恒天立信工业有限公司首席执行官及执行董事冀新向记者介绍,气流染色机的发展为染整机械带来大方向上的变化。

这种变化里包含几个概念:绿色环保和节能降耗减排。

过去的染整设备需要染料和水,就会产生污染。

传统染色机耗电大,SYN8节能降耗,以气流代替水,节约水的同时,污水处理的压力也相应得到减轻。

SYN8高温气流染色机在研发过程中,在项目前期已经了解要面对分风管道对气流产生的阻力与风机效能。

当中涉及复杂的流体动力学问题,直接影响每管的均匀分风,送风时的能量及风压损耗,动态气液循环情况,混和雾化染液的效果等。

身为SYN8的主要研发人,恒天立信工业有限公司副总裁徐达明博士带领他的研发团队坚持进行技术研发,攻艰克难。

在项目开发过程中,徐达明将航空工程的流体动力学理论应用于设计上,并在主要的关键的设计上利用电子计算进行许多仿真。

在反复推理和验证下,设计出效能高,阻力低的高效风机与每管独立供风结构。

科技成果——高温高压气流染色技术

科技成果——高温高压气流染色技术适用范围纺织行业各类纤维染整企业行业现状超低浴比高温高压气流染色技术设计目的在于克服已有气流机设计的上述不足之处,这是一种高效节能并可满足染色工艺要求的气流染色机,在气流染色机的设计上跨出重要一步。

节电多于30%,水、蒸汽等用量有显著减少。

目前该技术可实现节能量1万tce/a,减排约3万tCO2/a。

成果简介1、技术原理新一代灵活每管独立运作的气流织物染色机,以规模相对细小的风机取代传统笨重的大型风机,一改以往气流机的形象,是行业中前所未见的专利新设计,其主要技术性能指标均达到国际领先水平。

传统的气流染色机无论多少组管道,一般采用单台风机的设计,而且需要经过冗长的分风管道向各管供风。

此供风系统除引致风量不均外,分风管道阻力明显增加,除供风效能低之外,还要通过大大提升供风量使每管的染色效果相近均匀。

现有气流机的设计中,由于能效的限制最大只能供应6条染管,所以传统气流染色机有浴比低的优点,但耗电量巨大。

超低浴比高温高压气流染色技术是多管独立供风气流染色机,机上每管将有各自的风机连接至与其相连的喷嘴组合,而且各风机亦有独立的吸风管道。

由于供风系统不涉及分风管道,送风阻力显著降低.,可使每台风机实现最佳运行,整个供风系统达到最佳的节能效果。

由于每管风机独立操作,运行中操作灵活、检修方便、电耗减少、节能显著。

2、关键技术、工艺流程(1)每管独立风机图1 传统气流染色机使用导风管已有的气流染色机的风机是安装在主缸一侧(图1),经冗长的导风管将风送至导布管道。

超低浴比高温高压气流染色技术则是每台风机放置于主缸顶部各染管之间(图2),以便风机出口与喷嘴组合的气流入口对接,使风机出口管道达到最短,缩减气流从风机出口至喷嘴的路线,风阻大为降低,效率得以提升。

图2 超低浴比高温高压气流染色技术(2)新颖染液喷洒装置图3 染液喷洒装置超低浴比高温高压气流染色技术还包含一项新颖染液喷洒装置(图3),其喷嘴组合由两组或两组以上染液导管及喷嘴头组成,分两路或以上将染液送至多组不同的喷嘴头,各组喷嘴头的喷洒量经设计限制而不同。

科技成果——高温低浴比O型染色机节能技术

科技成果——高温低浴比O型染色机节能技术适用范围纺织行业染整设备行业现状目前我国纺织印染行业大部分企业采用传统的大浴比(1:8以上)溢流染色机,需要消耗大量的水、电、蒸汽和染料助剂,污染问题严重,是我国重点污染行业之一。

因此,改造落后生产工艺,提高绿色化工工艺的应用水平,保护生态环境,已经成为印染行业亟待解决的问题。

高温低浴比O型染色机技术可将浴比降低至1:3.8,极大地提高了染色效率,减少污水的排放,降低染色成本,具有显著的节能环保效益。

成果简介1、技术原理该技术采用卧式主缸体结构设计,集成应用智能高端控制系统、自增压功能染液动力系统、超低浴比染液循环系统、染色机除毛过滤系统等技术,不仅可有效提升优化染色机性能,简化操作程序,确保染机在恶劣环境下长期稳定运行,而且能有效解决循环动力系统的汽蚀问题,提高染液的循环利用效率,使染色机的浴比降低至1:3.8,大幅度减少水、电、蒸汽、染料和助剂消耗量,综合节能减排效果显著,实现低成本染色。

2、关键技术(1)智能高端控制系统采用高端工业级处理器和低发热的电气元件,不需要电风扇散热系统,使染色机操作简便、性能优越,确保在恶劣的染整厂环境下也能够长期稳定运作;(2)两种不同的布循环控制方式根据实际工艺需求,可自由选择采用速度控制和圈时控制两种不同的布循环控制方式,以圈时控制,能减少管差,重现性好;以速度控制,能提高洗水效率,有效缩短洗水时间,并节省洗水用水量;(3)小浴比智能环保染色工艺采用小浴比环保染色工艺,浴比低至1:3.8,有效减少水、电、蒸汽、染料、助剂和盐的消耗量,节能环保效果显著;(4)自增压功能染液动力及循环系统采用自增压功能染液动力及循环系统技术,可有效解决循环动力系统的汽蚀问题,提高染液的循环利用效率,降低染色工艺成本。

3、工艺流程图1 高温低浴比O型染色机装备示意图高温低浴比O型染色机装备示意图见图1,其工艺流程分为前处理(煮布)工艺、染色工艺和后处理(煮视)工艺三个步骤,分别见图2至图4。

高温染色机环保措施

高温染色机环保措施高温染色机是纺织印染行业常用的一种设备,其主要作用就是将经过处理的织物纤维进行染色。

虽然高温染色机带来了生产上的便利与效益,但是其使用也带来了一定的环保压力。

因此,在使用高温染色机时,需要采取一些措施来减少对环境的影响。

1. 设备升级对高温染色机进行升级可以达到节能减排的目的。

具体来说,可以采用以下措施:•安装变频器:通过控制电机的转速,使高温染色机的功率只有在需要时才提高,有效降低能源消耗和碳排放。

•安装高效热交换器:高效热交换器能够将排放烟气中的有用热量回收,再次利用,从而减少了设备需要消耗的热量,降低了温室气体的排放量。

•采用高效染料:选用高效染料可以在保证染色效果的同时降低用料量,最终实现减量化生产。

2. 预防污染高温染色机使用过程中,会产生污染物和废水废气等。

为了减少其对环境的污染,需要采取以下预防措施:•使用空气质量检测仪:及时监测高温染色机排放的废气,如果发现污染超标,要及时处理,避免对周边环境带来危害。

•定期清洗高温染色机:经常进行设备保养和清洗,清除设备内部积累的杂物和化学物质,以保证高温染色机的正常工作。

同时,收集清洗废水并进行处理,避免废水对环境的影响。

•将废水回收和处理:高温染色机产生的废水应进行有效处理和回收,可通过生物处理、物化处理等方法对废水进行处理,并在经过处理后再进行排放。

3. 人员培训为了进一步减少高温染色机对环境的影响,需要加强员工的环保意识培训,包括以下内容:•员工应正确使用高温染色机及其配套设备,熟悉操作流程,避免发生操作失误,避免对环境带来巨大损害。

•员工应了解高温染色机产品环保性能、生产流程及采用的环保技术,从而明确环保的重要性和必要性。

•员工应遵守环境法律法规,认真执行国家的环保政策,减少高温染色机产生的环境污染。

综上所述,高温染色机环保措施需要从多个方面入手,包括设备升级、预防污染和员工培训等。

只有不断增强环保意识,才能最大程度地降低高温染色机对环境造成的影响,实现可持续发展。

推广采用节能降耗减排的科技成果

推广采用节能降耗减排的科技成果

徐谷仓

【期刊名称】《染整技术》

【年(卷),期】2008(030)007

【摘要】分析了目前印染行业的能耗和污染现状,提出要想完成"十一五"节能减排任务,必须积极推广采用染整新工艺、新技术和新设备.为此介绍了松堆丝光工艺、涂料染色新工艺、微正压汽封汽蒸箱、高温高压气流染色机和低温练漂助剂等节能减排新成果的概况.

【总页数】5页(P21-25)

【作者】徐谷仓

【作者单位】江苏省纺织工程学会印染专业委员会,江苏,昆山,215300

【正文语种】中文

【中图分类】TS198

【相关文献】

1."纺织之光"持续聚力推动高质量发展——"棉纺织产业节能减排关键技术"科技成果推广活动举行 [J], 易芳

2.以科技创新推动节能降耗——浙江省科技厅组织实施科技创新大力促进节能降耗减排增效纪实 [J], 科技厅社发处

3.采用蒙特卡罗多维辐射传热模型开发大型乙烯裂解炉锥形过渡结构以节能降耗减排 [J], 何琨;吴德荣

4.建设部:科技示范工程将优先采用推广项目——2006年全国建设行业科技成果

推广项目开始申报 [J],

5.“纺织之光”棉纺织产业节能减排关键技术科技成果推广活动在常州举行 [J],因版权原因,仅展示原文概要,查看原文内容请购买。

新型气流雾化染色机

新型气流雾化染色机

郑光洪

【期刊名称】《丝绸》

【年(卷),期】1999(000)001

【摘要】气流雾化染色机利用空气动力学原理,将染化料助剂以气流雾化形成直接喷洒在织物表面,获得均匀深浓的染色成品。

该染色耗水量为传统染色用量的50%,并减少染化料助剂的消耗,节省蒸汽,缩短染色时间,降低印染废水处理费用,是目前符合绿色环保的生态学染色装置。

【总页数】2页(P31-32)

【作者】郑光洪

【作者单位】成都纺织工业专科学校研究所

【正文语种】中文

【中图分类】TS193.32

【相关文献】

1.气流染色机的雾化喷嘴设计 [J], 李少銮;钟汉如

2.气流染色机的一种新型过滤器 [J], 蒋家云

3.新型气流雾化染色机 [J], 郑光洪

4.基于模糊神经网络的气流雾化染色机温度控制 [J], 周水英;蔡杰;钟汉如

5.无锡东宝机械公司推出低浴比雾化气流染色机 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

科技成果——高温气流雾化染色机高效节能低

碳染整装备技术

适用范围

适用于所有纤维织物(除纯羊毛外)染色工序

行业现状

传统的染色机浴比大(1公斤布料需要大于8-10公斤的水)、耗用蒸汽量大、用染化料助剂多、工艺时间长、环境污染大等缺点。

成果简介

高温气流雾化染色机采用空气动力学原理,将鼓风机产生的混合气体注入喷嘴与染机主泵输送的染液再喷嘴里相遇,使染液雾化后喷向织物,带动织物运行。

关键技术

(1)气流雾化染色技术

气流雾化染色技术,利用空气动力学原理,以高速气流使织物在前进的同时确保织物蓬松以便于喷染,随后以雾化染液喷向蓬松的织物获得处染。

由于气流及染液雾化流可分别独立控制,可根据织物性质和染料性质进行精确控制,因而实现了低耗能、低耗水、低排放的绿色染布技术。

(2)独立控制的气液分流喷嘴系统

喷嘴系统利用气流、染液分流且先气流、后染液流的方法,使得气流、染液可以独立控制,使整个染色过程更加可控、更加节能、废液排放更低。

(3)可调节的摆布系统

可调节的摆布系统使得织物在染色机中的摆布范围可调节,可针对不同性质的处染布料调整摆布范围,合理调整织物叠放宽度和高度,能杜绝织物在运行时发生倒布、压布而导致织物打结、拉伤问题,可大幅提升织物运行的速度,缩短染色时间,提升染色的质量。

(4)具有反馈功能的中央控制系统

具有反馈功能的中央控制系统,以丰富的染色工艺数据库,可实现不同性质、不同密度、不同含水量的布料的多种染色工艺;并可根据广泛分布的传感器自动感知染色工艺过程,控制染色质量。

工艺流程

高温气流雾化染色机工艺流程分为以下三步:

(1)煮布工艺

(2)染色工艺

(3)煮枧工艺

工艺说明:

前处理:布料进缸,注水,加入助剂,并按工艺曲线保温保压,使得布料除油脱脂、精炼均匀,满足染色的上染要求,不造成吸附上染障碍。

染色:染缸注水,加入染料与助剂,并按工艺曲线保温保压,在纤维表面将染料通过促染剂的导电率完成吸附上染,再经过碱固着色形成共价键的结合体的完成。

后处理:排除染液,注水,加入助剂并按工艺曲线保温保压,将所有固着色多余的浮色进行有效清洗干净,并保持一定的牢度与手感。

主要技术指标

1、浴比低至1:2.8;

2、耗水量≤36吨/吨布,比传统染机节约25%以上,排污水量减

少25%以上;

3、耗蒸汽量≤2.5-3吨/吨布,比传统染机节约37%以上;

4、助剂用量减少30%以上。

技术水平该技术于2013年获得高新技术产品认证,获得实用新型专利3项。

典型案例

典型用户:绍兴森华纺织印染有限公司

建设规模:绍兴森华纺织印染有限公司节能改造前使用的溢流染色机,浴比1:8-10,浴比较大、能耗高、排放大。

耗水量≥48吨/吨布;耗蒸汽量≥4.7吨/吨布。

改造换用16台高温气流雾化染色机节能改造项目后,年产7200吨布,年节能量:节省水8.64万立方米,节省蒸汽0.72万吨。

节能量折合成标准煤:节省936.2tce(吨标准煤),二氧化碳减排量2471.6tCO2(吨二氧化碳),年废水减排量:8.64万立方米,COD年减排量:173吨COD/年。

每染一吨布节省水、蒸汽、助剂等能源成本约600-1000元。

市场前景

广州番禺高勋染整设备制造有限公司高温气流雾化染色机浴比低至1:2.8,耗水量≤36吨/吨布,比同类染色机节约25%以上,污水排放量减少25%以上;耗蒸汽量≤2.5-3吨/吨布,比同类染机节约37%以上;助剂用量减少30%以上;节能节水减排效果明显,经济社会效益突出,该技术值得推广。