轮式挖掘机的驱动桥壳工艺设计方案

浅析22_51kW轮式拖拉机前桥壳体工艺方案

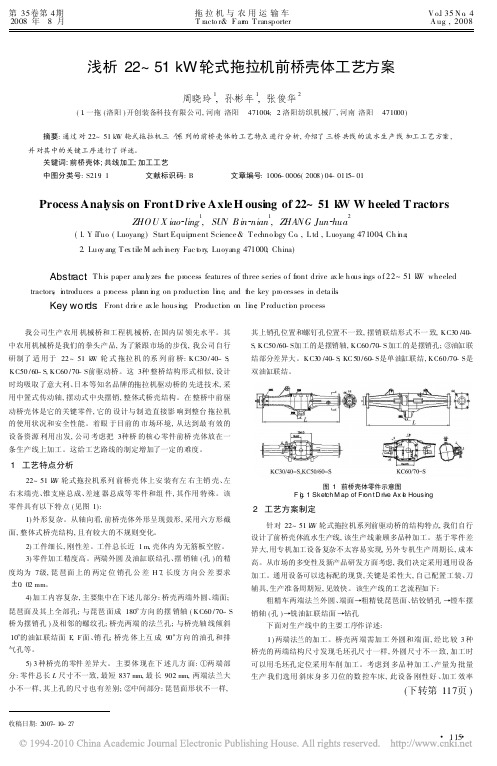

浅析22~51kW 轮式拖拉机前桥壳体工艺方案周晓玲1,孙彬年1,张俊华2(1.一拖(洛阳)开创装备科技有限公司,河南洛阳 471004;2.洛阳纺织机械厂,河南洛阳 471000)摘要:通过对22~51kW 轮式拖拉机三个系列的前桥壳体的工艺特点进行分析,介绍了三桥共线的流水生产线加工工艺方案,并对其中的关键工序进行了详述。

关键词:前桥壳体;共线加工;加工工艺中图分类号:S219.1 文献标识码:B 文章编号:1006-0006(2008)04-0115-01Process Analysis on Front D rive AxleH ousing of 22~51k W W heeled T ractorsZ HOU X iao ling 1,SU N B in nian 1,Z HANG Jun hua2(1.Y i Tuo (Luoyang )Start Equip ment Science &T echno l ogy Co .,L td .,L uoyang 471004,Ch i na ;2.Luoy ang T ex tile M ach i nery Fac t o ry ,Luoyang 471000,China)Abstr ac:t T his paper ana l y zes t he process features of three series o f front drive ax le hous i ngs o f 22~51k W wheeled tractors ,i ntroduces a process plann i ng on producti on li ne ,and t he key pro cesses in deta ils .Key wor ds :Front dri v e ax le housi ng;Producti on on li ne;P roducti on process 我公司生产农用机械桥和工程机械桥,在国内居领先水平。

(word完整版)车桥桥壳参数计算方法

3。

2 挖掘机后桥桥壳设计3.2.1 桥壳类型选择由于轮式挖掘机后桥桥壳是挖掘机上的主要部件,起着支承汽车荷重的作用,并将载荷传给车轮。

作用在驱动车轮上的牵引力、制动力、侧向力和垂向力也是经过桥壳传到车架和车厢上。

因此。

轮式挖掘机桥壳既是承载件又是传力件。

同时它又是主减速器、差速器及驱动车轮传动装置的外壳,而且工作负载高,负荷变化大,行驶路况多变,工作环境恶劣,综合各项因素接合毕业设计要求我决定使用三段可分式桥壳作为设计目标。

3。

2。

2 桥壳设计及计算1.桥壳设计桥壳的设计是一个参数探索的过程,对于一款桥壳的设计首先是参考一款目前已经成熟的桥壳参数,并根据设计目标进行参数修正,将参数修正后的结果进行理论和有限元分析,查看是否满足要求,如不满足,就继续修正参数,直到最终达到设计要求,对于本次设计的目标,参考了某公司7吨轮式挖掘机驱动桥的参数,并根据实际需要进行了多次参数修正和分析,最终得到设计模型。

2桥壳的静弯曲应力计算桥壳犹如一空心横梁,两端经轮毂轴承支承于车轮上,在平板座处桥壳承受汽车的簧上质量,而沿左右轮胎中心线,地面给轮胎以反力G /2(双胎时则沿双胎之中心),桥壳则承受此力2与车轮重力g之差值,即(G -g),计算简图如下图所示。

w2w桥壳按静载荷计算时,在其两座之间的弯矩M为M =(G - g)空s N - M2w2式中:G ——汽车满载静止与水平路面时驱动桥给地面的载荷,N;2g—-车轮(包括轮毂、制动器等)的重力,N; wB——驱动车轮轮距,m;s—-驱动桥壳上两座中心距离,m.由弯矩图可见,桥壳的危险断面通常在座附近.通常由于g远小于G /2,且设计时不易准确w2预计,当无数据时可以忽略不计.而静弯曲应力o则为wjo = x103 MPawj WV式中:M——见弯矩公式;W——危险断面处桥壳的垂向弯曲截面系数。

V在不平路面冲击载荷作用下的桥壳强度计算当汽车在不平路面上高速行驶时,桥壳除了承受静力状态下那部分荷载以外,还承受附加的冲击载荷。

200马力轮式推土机驱动桥设计说明书毕业设计

200马力轮式推土机驱动桥设计说明书毕业设计目录摘要 (Ⅲ)ABSTRACT (Ⅳ)第1章概述 (1)第2章整机传动系方案设计 (2)第3章驱动桥结构分析 (11)第4章主传动器设计 (12)4.1主传动器的结构形式 (12)4.2主传动器的基本参数选择与计算 (12)4.3主传动器的轴承校核 (28)第5章差速器设计 (28)5.1差速器的差速原理 (28)5.2锥齿轮差速器的结构 (28)5.3对称式圆锥行星齿轮差速器的设计 (30)第6章驱动半轴的设计 (37)6.1半轴的结构形式分析 (37)6.2半轴的结构设计 (37)6.3半轴的材料与热处理 (38)6.4全浮式半轴的强度计算 (38)第7章最终传动设计 (46)7.1齿圈式行星机构中齿轮齿数的选择 (40)7.2行星齿轮传动的配齿计算 (40)7.3行星齿轮传动的几何尺寸和啮合参数计算 (41)7.4行星齿轮传动强度计算及校核 (47)第8章驱动桥壳设计 (50)8.1铸造整体式桥壳的结构 (50)8.2桥壳铸件结构设计时注意事项 (51)8.3润滑 (52)第9章各主要花键螺栓的选择与校核 (60)9.1花键螺栓的选择校核 (60)9.2 螺栓的选择与校核 (52)结论 (57)参考文献..................................................... 致谢. (60)附录外文翻译 (62)200马力轮式推土机驱动桥初步设计摘要本次设计内容为轮式推土机驱动桥设计,大致分为主传动的设计,差速器的设计,最终传动设计,半轴的设计四大部分。

其中主传动锥齿轮采用35º螺旋锥齿轮,这种类型的齿轮的基本参数和几何参数的计算是本次设计的重点所在。

将齿轮的几个基本参数,如齿数,模数,从动齿轮的分度圆直径等确定以后,用大量的公式可计算出齿轮的所有几何参数,进而进行齿轮的受力分析和强度校核。

了解了差速器,半轴和最终传动的结构和工作原理以后,结合设计要求,合理选择它们的形式及尺寸。

机械设计制造及自动化毕业论文--50装载机驱动桥设计

Z L50装载机驱动桥的结构设计前言本课题是对Z L50装载机驱动桥的结构设计。

故本说明书将以“驱动桥设计”内容对驱动桥及其主要零部件的结构型式与设计计算作一一介绍。

本设计是作者的毕业设计,其中包含了四年来学过的专业课程及专业基础课程的知识,是对四年学习成果的检验,也是为毕业后的工作热身。

本设计根据多本资料的设计方法和数据进行,也适当运用了自己的一些想法。

本设计说明书共七部分:总体方案论证,主减速器设计,差速器设计,半轴设计,轮边减速器设计,轴承、花键、螺栓设计与校核及其他设计与校核。

由驱动桥的结构组成、功用、工作特点及设计要求讲起,详细地分析了驱动桥总成的结构型式及布置方,全面介绍了驱动桥车轮的传动装置和桥壳的各种结构型式与设计计算方法。

设计思路是,选定总体方案之后,按照动力的传递方向和传递顺序设计各个总成及各个零件,根据相似性设计,参照同种机型设计。

每一部分的设计都采用偏安全的设计方法,且每一部分设计之后都有相应的校核,不合格者回馈设计,确保每一部分满足最危险工况。

本设计是机械电子工程学院工程机械专业206级学生毕业设计。

在设计过程中得到了连晋毅等老师的大力指导和帮助,在此表示衷心的感谢。

由于本人设计经验不足,且专业基础知识不牢,其中可能会有不少缺点和不妥之处,恳请各位老师批评指正。

1111毕业设计(论文)任务书学院(直属系):机电工程学院时间:2010年3月16日说明:一式两份,一份装订入学生毕业设计(论文)内,一份交学院(直属系)。

目录摘要 (I)Abstract (II)第一章总体方案论证 (1)1.1非断开式驱动桥 (2)1.2断开式驱动桥 (2)1.3多桥驱动的布置 (2)第二章主减速器设计 (4)2.1结构型式 (4)2.2支承方案 (6)2.3主减速器锥齿轮设计 (6)第三章差速器设计 (18)3.1差速器基本参数的选择 (18)3.2差速器齿轮几何参数 (20)3.3差速器齿轮强度计算 (20)第四章半轴设计 (22)4.1半轴的型式 (22)4.2计算载荷的计算 (23)4.3半轴杆部直径的计算 (24)第五章轮边减速器设计 (25)5.1轮边减速器传动方案 (25)5.2行星排的配齿计算 (26)5.3初步计算齿轮的主要参数 (27)5.4啮合参数的计算 (28)5.5几何尺寸计算 (30)5.6装配条件验算 (30)5.7强度验算 (31)第六章花键、轴承、螺栓 (33)6.1花键的选择与校核 (33)6.2主要轴承的校核 (36)6.3主要螺栓的选择与校核 (42)参考文献 (45)设计总结 (46)附录1 (47)附录2 (55)Z L50轮式装载机驱动桥设计摘要本次设计内容为Z L50装载机驱动桥设计,大致上分为主传动的设计,差速器的设计,半轴的设计,最终传动的设计四大部分。

典型零件加工工艺-驱动桥

标桥题 壳加工新工艺方案

铣支承面

专机

钻8大孔油孔气孔

龙门立加

铣总长 镗两端孔

专机

精镗铣 钻销孔

卧式加工中心

粗镗铣肚子孔 粗镗两端孔

专机

工标题艺规程制订的原则

工艺规程制订的原则: 优质、高产、低成本,即在保证产品质量的前提下,争

取最好的经济效益。 要注意: 1.技术上的先进性。要了解国内外本行业的工艺技术的发展水

防尘罩、螺栓→拧紧 → 检测

2、 骨架油封应无变形、失效等缺陷。

3、 轴承应转动灵活、无缺陷。

4、 压装工装应清洁。

零件明细

Z02 F轮ຫໍສະໝຸດ 组件装配:工步 1、注意检查及吹除轮毂螺纹孔内的积水;水的存在会显著 降低预涂胶的固化效果,从而影响螺栓的锁固强度。

工步 2、把圆锥滚子轴承外环 P1 放到工装压力头上(锥度大端

典型零件加工工艺-驱动桥

课标题堂要求

课堂要求

一、尊重自己,尊重他人,保持安静 二、遵守培训纪律,手机关闭或调至振动状态 三、非接不可的电话,请到室外接听

培标题训内容

内容

一、装载机驱动桥 二、桥壳加工工艺 三、桥壳加工新工艺方案 四、三个桥壳工艺方案比较

装标载题机驱动桥

驱动桥是装载机的重要传动部件

具体制定程序: 1)分析加工零件的工艺性 2)选择毛坯 3)拟定工艺过程 4)工艺设计 5)编制工艺文件

可标题视化操作指导书

工艺文

工艺流程 FLOW

序号 阶段

操作说明

工序过程质量控制 可视化操作指导书

产品型号

PRODUCTION TYPE

产品名称

PRODUCTION NAME

ZL50C 装载机

驱动桥壳设计

第六节驱动桥壳设计驱动桥壳的主要功用是支承汽车质量,并承受由车轮传来的路面反力和反力矩,并经悬架传给车架(或车身);它又是主减速器、差速器、半轴的装配基体。

驱动桥壳应满足如下设计要求:1)应具有足够的强度和刚度,以保证主减速器齿轮啮合正常并不使半轴产生附加弯曲应力。

2)在保证强度和刚度的前提下,尽量减小质量以提高汽车行驶平顺性。

3)保证足够的离地间隙。

4)结构工艺性好,成本低。

5)保护装于其上的传动系部件和防止泥水浸入。

6)拆装、调整、维修方便。

一、驱动桥壳结构方案分析驱动桥壳大致可分为可分式、整体式和组合式三种形式。

1.可分式桥壳可分式桥壳(图5-29)由一个垂直接合面分为左右两部分,两部分通过螺栓联接成一体。

每一部分均由一铸造壳体和一个压入其外端的半轴套管组成,轴管与壳体用铆钉连接。

这种桥壳结构简单,制造工艺性好,主减速器支承刚度好。

但拆装、调整、维修很图5—29 可分式桥壳不方便,桥壳的强度和刚度受结构的限制,曾用于轻型汽车上,现已较少使用。

2.整体式桥壳整体式桥壳(图5-30)的特点是整个桥壳是一根空心梁,桥壳和主减速器壳为两体。

它具有强度和刚度较大,主减速器拆装、调整方便等优点。

按制造工艺不同,整体式桥壳可分为铸造式(图5-30a)、钢板冲压焊接式(图5-30b)和扩张成形式三种。

铸造式桥壳的强度和刚度较大,但质量大,加工面多,制造工艺复杂,主要用于中、重型货车上。

钢板冲压焊接式和扩张成形式桥壳质量小,材料利用率高,制造成本低,适于大量生产,广泛应用于轿车和中、小型货车图5—30 整体式桥壳及部分重型货车上。

a)铸造式b)钢板冲压焊接式3.组合式桥壳组合式桥壳(图5-3 1)是将主减速器壳与部分桥壳铸为一体,而后用无缝钢管分别压人壳体两端,两者间用塞焊或销钉固定。

它的优点是从动齿轮轴承的支承刚度较好,主减速器的装配、调整比可分式桥壳方便,然而要求有较高的加工精度,常用于轿车、轻型货车中。

轮式挖掘机驱动桥桥壳有限元分析

轮式挖掘机驱动桥桥壳有限元分析74…设计计算DESIGN&CALCULATION…芝轮式挖掘机驱动桥桥壳有限元分析杨天兵,周志鸿,张韬(北京科技大学土木工程学院,北京100083)[摘要]对某轮式液压挖掘机的4种典型工况:(1)不平路面高速行驶时,(2)最大牵引力行驶时,(3)紧急制动时,(4)受最大侧向力时,利用有限元软件ANSYS对挖掘机驱动桥桥壳分别进行强度与刚度分析.通过分析得出工况4的应力值最大,即最大应力值发生在挖掘机高速急转弯发生侧滑的情况,此时轮毂轴承,半轴套管受力最大.[关键词]挖掘机;驱动桥桥壳;典型工况;有限元法[中图分类号]TD422.24[文献标识码]B[文章编号]1001—554X(2008)08—0074—05 ThefiniteelementanalysisforengineeringvehiclesdriveaxlehousingY ANGTian-bing,ZHOUZhi—hong,ZHANG-Tao轮式挖掘机驱动桥位于传动系的末端,其基本功能是增大由传动轴或直接由变速器传来的转矩,将转矩分配给左,右驱动车轮,并使挖掘机左,右驱动车轮具有行驶运动学所要求的差速功能,同时驱动桥还要承受作用于路面和车架之间的垂直力,纵向力,横向力及其力矩.驱动桥由主传动器,差速器,半轴,驱动桥壳和行星式轮边减速器等组成,挖掘机工作状况恶劣,桥壳受力复杂,既要承受车体的重量,又要把车轮所受的牵引力,制动力,横向力传给车架,所以必须保证桥壳有足够的强度和刚度.由于挖掘机驱动桥壳形状复杂,利用传统方法很难精确计算桥壳各处的应力及应变大小.本文利用有限单元理论并使用大型通用有限元软件ANSYS对挖掘机驱动桥桥壳进行计算和分析以得到较准确的计算结果.1轮式挖掘机驱动桥的结构型式桥壳的结构形式有3种,即可分式桥壳,整体式桥壳和组合式桥壳].本文研究的挖掘机驱动桥壳为整体式桥壳,特点是桥壳制成一个整体,犹如一整体的空心梁(图1).该挖掘机驱动桥桥壳相关参数如下:整机质量7.5t,满载时驱动桥负载113kN;最大牵引力38.5kN;发动机功率59kW;斗容量0.4~0.5m3;爬坡度25;行走速度≤49km/h;最大挖掘深度3.5m;桥壳材料弹性模量为2.1×10MPa;泊松比0.3;密度7.9×10-9kg/mm3;桥壳的许用应力为510MPa.图1某挖掘机驱动桥外观图2桥壳实体模型和有限元模型的建立(1)桥壳实体模型的建立.使用Pro/E三维造型软件建立桥壳的实体模型.实体模型的建立是便于有限元模型的建立,因此应尽可能地简化实体模型,对整体结构应力分布只产生较小影响的局部特征可以忽略.图1和图2分别是某挖掘机驱动桥和驱动桥壳的外观图,为了方便于有限元分析,忽略了桥壳上的加油口,放油口等局部特征.(2)桥壳有限元模型的建立.把在Pro/E环境[收稿日期]20{)8—03—10[通讯地址]杨天兵,北京科技大学362信箱建冤机械2008.08(f2半月刊)图2某挖掘机驱动桥壳外观图下建立的驱动桥壳模型导入ANSYS进行有限元分析.桥壳进行网格划分时,单元类型选择Solid95,该单元为20节点六面体单元,每个节点有3个自由度一节点X,y,Z方向的位移,该单元具有空间的任意方向.Solid95单元有可塑性,蠕动,应力钢化,大变形和大应变能力,是3D8节点实体单元一So1id45的高次形式,能应用于不规则形状而没有精确度损失.利用ANSYS建模功能将桥壳规则部分切开,便于以扫掠方式创建六面体单元, 将不规则部分创建的Solid95的退化单元转化为四面体单元Solid92.该挖掘机驱动桥桥壳的有限元模型如图3所示.图3挖掘机驱动桥桥壳有限元模型3.1挖掘机在不平路面高速行驶时驱动桥桥壳有限元分析(1)挖掘机在不平路面高速行驶时驱动桥桥壳的受力分析.桥壳受力情况参见图4,桥壳两端经轮毂轴承支承于车轮上,在钢板座处桥壳承受其传递的载荷.本文研究的挖掘机为双轮胎,沿双胎中心地面对轮胎的反力为/2,桥壳则承受该反力与车轮重力g之差值,即/2一g.其中,为车辆满载静止于水平路面时驱动桥施加给地面的载荷;B为驱动车轮轮距;S为驱动桥壳上两钢板座中心的距离.22图4挖掘机驱动桥桥壳静力简图挖掘机在不平路面高速行驶时桥壳除了承受静止状态下那部分载荷外,还承受附加的冲击载荷.在这两种载荷总的作用下,桥壳所产生的弯曲应力为式中尼——动载荷系数,对挖掘机取2.5;34种典型工况下的驱动桥桥壳有限元分析——桥壳在静载荷下的弯曲应力. 通常情况下,在设计桥壳时将其看成简支梁并校核危险截面的最大应力值.挖掘机驱动桥桥壳危险截面一般为弹簧座附近桥壳截面和轮毂轴承连接处端面.本文分析了弹簧座附近桥壳截面的受载情况,并用有限元法计算各种工况下桥壳的载荷.虽然桥壳的受力状态非常复杂,但是主要有4种典型计算工况:挖掘机在不平路面高速行驶时;挖掘机以最大牵引力行驶时;挖掘机紧急制动时;挖掘机受最大侧向力时.只要在这4种载荷计算工况下桥壳的强度得到保证,就可以认为该桥壳在各种工况下是可靠的.(2)式中w~一桥壳危险截面的抗弯截面系数;g~一车轮(包括轮毂,制动器等)的重力.(2)挖掘机在不平路面高速行驶时驱动桥桥壳的有限元分析.从图5中可以看出,挖掘机驱动桥桥壳在不平路面高速行驶时,等效应力最大值发生在桥壳与轮毂轴承连接区域,数值为311.308MPa,小于桥壳材料许用应力;桥壳最大变形量为1.006ram.根建冤札械2008.08(上半月刊)鸯譬鸯1禽羹蕈,,●,一一一《……设计计算…DESIGN&CAL0UtATlO…:一等童据国家相关标准,当承受满载轴荷时,桥壳最大变形量不能超过1.5mm/m.本文研究的挖掘机驱动桥桥壳两轮毂外轴承径向距离为1580mm,最大变形量应不超过2.37ram,可见该挖掘机驱动桥桥壳满足刚度要求.图5挖掘机驱动桥桥壳受冲击载荷作用等效应力云图3.2挖掘机以最大牵引力行驶时驱动桥桥壳有限元分析(1)挖掘机以最大牵引力行驶时驱动桥桥壳的受力分析.挖掘机以最大牵引力行驶时驱动桥桥壳的受力情况如图6所示.2图6挖掘机以最大牵引力行驶时驱动桥桥壳的受力简图该挖掘机驱动桥桥壳截面为矩形管状截面,在危险截面处的弯曲应力和扭转剪切应力分别为rMy.Mh一+(3)[1]\√/l1'j一式中Mv=f一g)学;Mh:年;.——车辆加速行驶时的质量转移系数,对挖掘机取2=1.1~1.3;P——最大牵引力;卜桥壳承受的转矩,T:口,为发动机最大转矩,为传动系的最低挡传动比,珩为传动系的传动效率;w,whW——分别为桥壳在危险断面处的垂向抗弯截面系数,水平抗弯截面系数和抗扭截面系数.(2)挖掘机以最大牵引力行驶时驱动桥桥壳的有限元分析.图7挖掘机以最大牵引力行驶时驱动桥桥壳等效应力云图从图7中可以看出,驱动桥桥壳以最大牵引力行驶时,桥壳等效应力最大值发生在桥壳与轮毂轴承连接处的前下方.最大等效应力值为378.242MPa,小于许用应力;最大变形量1.192mm,小于允许变形量.该挖掘机驱动桥桥壳满足强度和刚度要求.3.3挖掘机紧急制动时驱动桥桥壳有限元分析(1)挖掘机紧急制动时驱动桥桥壳受力分析.挖掘机紧急制动时驱动桥桥壳的受力情况见图8.建筑札械2008.08(上半月刊)图8挖掘机紧急制动时驱动桥桥壳的受力简图fMv=(譬t_gw)_』=G2(4)[1]JT=6;2rrL式中Mv——桥壳在两弹簧座之间的垂向弯矩; M}1——桥壳在两弹簧座之间的水平弯矩;卜制动转矩;——挖掘机制动时的质量转移系数,取:0.75~0.8:rr——驱动车轮的滚动半径;驱动车轮与路面的附着系数,计算时取0.8.按公式(4)求得Mv,,T后代入(3),即可求得紧急制动时驱动桥桥壳的弯曲应力和扭转应力.(2)挖掘机紧急制动时驱动桥桥壳的有限元分析.从图9中可以看出,挖掘机紧急制动时,弯曲和扭转的组合变形非常明显,等效应力最大值发生在桥壳与轴承连接处的前下方.最大等效应力为372.129MPa,小于许用应力;最大变形量1.818mm,小于允许变形量.该挖掘机驱动桥桥壳满足强度和刚度要求.3.4挖掘机受最大侧向力时的驱动桥桥壳有限元分析(1)挖掘机受最大侧向力时的驱动桥桥壳受力分析.当挖掘机满载,高速急转弯时,会产生一个作\._.1.3d9..124.D4416.5...2D6739248...2B9d3d330..372129 图9挖掘机紧急制动时驱动桥桥壳等效应力云图用于车辆质心处的相当大的离心力P,车辆也会由于其他原因而产生侧向力.图1()为挖掘机向右侧滑时候的受力简图.图10挖掘机向右侧滑时的受力简图根据该图可计算出驱动桥侧滑时左右驱动轮的支承反力和左右车轮的侧向反作用力分别为fZ2L~--"G2(丢~)J=(丢+譬)(5)[1lL=Z2I=Z2IX1.0=Z2I【Y2R=R=RX1.0=R式中——挖掘机满载时的质心高度;——轮胎与地面问的侧向附着系数,计算时取=1.0.由上式可知,当警=0.5时,,=o,=G,即驱动桥的全部载荷由侧滑方向一侧的驱动车轮承担,这种情况对驱动桥的强度极为不利,因建冤札械2008.08(上半月刊)=¨霉设计计算DESIGN&CA0{J1.H.Al0N此设计时应尽量降低挖掘机的质心高度h.当驱动桥采用全浮式半轴时,在桥壳两端的半轴套管上装有一对轮毂轴承,即轮毂的内轴承和外轴承I1J.侧滑时,对于与侧滑方向相同的一侧的车轮,轮毂内轴承的径向支承力大于外轴承的径向支承力;对于侧滑方向相反一侧的车轮,轮毂的外轴承的径向支承力大于内轴承的径向支承力,且与侧滑方向相同的一侧的车轮轮毂内轴承的内端为危险截面.该处弯曲应力为r—Mw—MwJ一w一/1一\j32tD/(6)[]{Mw=G2f0_05+警1(一a)L\,式中a——轮毂内轴承离车轮中心线距离;表14种工况下驱动桥桥壳受力的比较工况1工况2工况3工况4分析内容不平路面最大牵紧急侧滑高速行驶引力行驶制动最大等效应力311.308378.242372.129468.429/MPa最大变形量1.0061.1921.8181.352/rnn22壳艮4小结(2)挖掘机受最大侧向力时驱动桥桥壳的有限…元分析.图11挖掘机受最大侧向力向右侧滑时驱动桥桥壳等效应力云图图11为挖掘机在满载,高速急转弯时受到很大离心力作用下向右侧滑的等效应力云图.从图中可以看出,最大等效应力发生在桥壳与侧滑一边的轮毂轴承连接处的端面处.最大等效应力为468.429MPa,小于许用应力;最大变形量为1.352mm,小于允许变形量.该挖掘机驱动桥桥壳满足强度和刚度要求.3.54种工况下驱动桥桥壳受力的比较驱动桥桥壳受力的比较见表1.(1)轮式挖掘机驱动桥桥壳的危险截面为弹簧座附近桥壳截面和轮毂轴承连接处.本文分析了某挖掘机驱动桥壳危险截面的受载情况,用有限元方法分析了4种典型工况下桥壳的应力状态,指出了4种工况下应力最大值发生在轮毂轴承连接处截面.(2)在某挖掘机4种典型工况下:①不平路面高速行驶时,②最大牵引力行驶时,③紧急制动时,④受最大侧向力时,最大等效应力都发生在桥壳与轮毂轴承连接处的截面处.(3)在某挖掘机4种典型工况中,工况4的应力值最大,即最大应力值发生在挖掘机高速急转弯发生侧滑的情况,此时轮毂轴承,半轴套管受力最大.[参考文献][1]刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.[2]郁录平.工程机械底盘设计[M].北京;人民交通出版社,2004.[3]唐振科.工程机械底盘设计[M].黄河水利出版社, 2004.建冠机械2008.o8(上半月刊)。

挖掘机驱动桥壳焊缝的焊接工艺改进-精品文档资料

挖掘机驱动桥壳焊缝的焊接工艺改进1.焊接工艺分析厂家为提高焊接生产效率,将三部分先要装配完再将三部分焊接上,装配图如图1。

图1驱动桥壳装配图1.1 原有的焊接顺序因为连接板不是完全轴对称零件,其上面的孔需要连接其它零件,一般的焊接件的焊接过程是,先焊接再打孔,这样做得目的是以免焊接需要精确定位或焊接后变形影响孔的位置,但驱动桥壳比较长,三部分装配完长度达到2248mm,先焊接再打孔会带来更加复杂的加工过程,降低生产效率,所以在连接板与桥壳焊接之前,连接板的孔是先打出的。

原有的实际焊接过程是先把连接板固定在桥壳正确的位置上,固定的方法是在连接板中心圆周的四个象限点人工通过焊接方式定位焊接,待连接板固定后,再转到自动焊接装置自动焊接连接板与桥壳的焊缝2,完成焊缝2再自动焊接连接板与桥壳的焊缝1,最后自动焊接桥壳与支撑轴的焊缝3。

1.2 原有的焊接顺序的缺点原有的焊接顺序理论上是可行的,但实际操作过程中,在先固定连接板和桥壳或在焊接焊缝2时,有时会有熔渣掉落到桥壳与支撑轴的焊缝内形成焊缝3的夹渣,夹渣会使焊缝强度大大降低,而主要承受的力的焊缝是桥壳与支撑轴的焊缝3,由于先焊接连接板和桥壳造成了焊接缺陷,驱动桥在使用过程中会批量断裂。

1.3 利用超声检测断裂焊缝的缺陷将未完全断裂的驱动桥壳切割成方便实验的两小块,其每块长宽尺寸大概为150mmX50mm,厚度为40mm,每个小块包括部分焊缝,部分支撑轴,部分连接板,将其表面用不同型号砂纸打磨,直至表面光滑,没有明显切痕,利用CTS-22型超声波探伤仪,可检测出在靠近焊缝底部存在夹渣缺陷,夹渣的是由于熔渣不能及时从熔池中上浮,从而留在焊缝3内部的非金属夹杂物,这种夹渣的来源一部分是由于在焊接焊缝3操作不当,比如在焊接焊缝3的时候焊接电流突然变小,这种原因极少出现,或者坡口尺寸设计的过小,但并非所有的焊缝3都会断裂,这种夹渣的另一个来源就是在定位连接板和焊接焊缝2时落在焊缝3中的熔渣。

斗轮式挖掘机驱动桥设计

第1章绪论1.1 概述1.1.1 驱动桥总成概述随着汽车工业的发展及汽车技术的提高,驱动桥的设计,制造工艺都在日益完善。

驱动桥也和其他汽车总成一样,除了广泛采用新技术外,在机构设计中日益朝着“零件标准化、部件通用化、产品系列化”的方向发展及生产组织的专业化目标前进。

汽车驱动桥位于传动系的末端, 一般由主减速器,差速器,车轮传动装置和桥壳组成。

其基本功用是增扭、降速和改变转矩的传递方向,即增大由传动轴或直接从变速器传来的转矩,并将转矩合理的分配给左右驱动车轮;其次,驱动桥还要承受作用于路面或车身之间的垂直力,纵向力和横向力,以及制动力矩和反作用力矩等。

根据车桥上车轮的作用,车桥又可分为转向桥、驱动桥、转向驱动桥和支持桥四种类型。

其中,转向桥和支持桥都属于从动桥,一般越野车多以前桥为转向桥,而后桥为驱动桥。

驱动桥的结构型式与驱动车轮的悬挂型式密切相关。

当驱动车轮采用非独立悬挂时,例如在绝大多数的载货汽车和部分小轿车上,都是采用非断开式驱动桥;当驱动车轮采用独立悬挂时,则配以断开式驱动桥。

1.1.2 驱动桥设计的要求设计驱动桥时应当满足如下基本要求:1)选择适当的主减速比,以保证汽车在给定的条件下具有最佳的动力性和燃油经济性。

外廓尺寸小,保证汽车具有足够的离地间隙,以满足通过性的要求。

2)齿轮及其它传动件工作平稳,噪声小。

在各种载荷和转速工况下有较高的传动效率。

3)具有足够的强度和刚度,以承受和传递作用于路面和车架或车身间的各种力和力矩;在此条件下,尽可能降低质量,尤其是簧下质量,减少不平路面的冲击载荷,提高汽车的平顺性。

与悬架导向机构运动协调。

4)结构简单,加工工艺性好,制造容易,维修,调整方便。

第2章驱动桥设计方案的确定2.1 非断开式驱动桥普通非断开式驱动桥,由于结构简单、造价低廉、工作可靠,广泛用在各种载货汽车、客车和公共汽车上,在多数的越野汽车和部分轿车上也采用这种结构。

他们的具体结构、特别是桥壳结构虽然各不相同,但是有一个共同特点,即桥壳是一根支承在左右驱动车轮上的刚性空心梁,齿轮及半轴等传动部件安装在其中。

驱动桥壳工艺设计

驱动桥壳工艺设计目次1 前言 (1)2 驱动桥壳的加工工艺 (1)2.1 零件分析 (1)2.1.1桥壳的作用与结构特点 (3)3 毛坯的制作 (3)3.1 主要尺寸计算 (4)4 工艺规程设计 (6)4.1 制定工艺路线 (6)4.2 制定工艺方法 (7)总结 (12)致谢 (12)参考文献附件:工艺过程卡驱动桥壳工艺设计作者:xxx 指导老师:xxxxxxx大学工学院 11机制合肥230036下载须知:本文档是独立自主完成的毕业设计,只可用于学习交流,不可用于商业活动。

另外:有需要电子档的同学可以加我2353118036,我保留着毕设的全套资料,旨在互相帮助,共同进步,建设社会主义和谐社会。

摘要:桥壳,是安装主减速器、差速器、半轴、轮装配基体,其主要作用是支承并保护主减速器、差速器和半轴等。

一般来说,普通非断开式驱动桥桥壳是一根支承在左、右驱动车轮上的刚性空心梁,主减速器、差速器、半轴等传动件均装在其中,桥壳经纵置钢板弹簧与车架或车厢相联。

它是驱动桥的重要组成部分又是行驶系的主要组成件之一。

驱动桥壳应有足够的强度和刚度,质量小,并便于主减速器的拆装和调整。

驱动桥壳从结构上可分为整体式桥壳、可分式桥壳和组合式桥壳三类关键词:桥壳,工艺设计,加工工艺,车床1引言随着机械产业化的发展,机械设计机械加工及金属材料都有了重大的改进与突破!尤其在现在的机械类生产中驱动桥壳显得尤为重要,它通用性强在汽车行业尤为突出,它是承受载荷,并将作用在车轮上的制动力、牵引力、横向力等传递到车架上,它是安装主半轴、减速器、轮装配差速器基体,其主要作用是支承,是支承并保护主减速器、差速器和半轴等。

桥壳在车装系统中手里比较复杂,所以应该有必要的强度,另外由于桥壳的工作环境因素,应该具有便于拆卸便于维修的特点。

2 桥壳的加工工艺设计2.1、零件分析2.1.1、桥壳的作用与结构特点驱动桥壳是叉车的基础和主要承载件之一。

一方面用于支撑整个车架及其上的重量并保护主减速器、差速器及半轴等部件,另一方面固定左、右驱动车轮的轴向相对位置。

挖掘机驱动桥毕业设计

摘要挖掘机是一种广泛用于公路、铁路、建筑、水电、港口、矿山等建设工程的机械。

由于挖掘机具有作业速度快、效率高、机动性好、操作轻便等优点,因此它成为工程建设中土石方施工的主要机种之一。

挖掘机的后驱动桥是挖掘机的重要部件,负责向外输出动力。

驱动桥作为轮式挖掘机底盘传动系统的主要组成部分,处于传动系统的末端,传递的转矩较大,其工作性能的好坏直接影响到整机的工作性能。

驱动桥的功用是通过主传动改变转矩旋转轴线的方向,把纵置发动机的转矩传到横置驱动桥两边的驱动轮上。

通过主传动锥齿轮改变传力方向,通过主传动和最终传动将变速箱输出轴的转速降低,转矩增大;通过差速器解决左右差速问题,减小轮胎磨损和转向阻力,从而协助转向。

此外驱动桥壳还起承重和传力作用。

本文主要是对挖掘机的整个驱动桥内部零部件进行设计计算,包括主减速器部分、差速器、轮边减速器部分以及制动器的选择,由于驱动桥部件的设计技术已有很好的发展,所以这次设计主要借鉴的是詹阳动力JYL80型挖掘机的一些参数展开的。

此次设计的意义在于熟悉了机械设计的流程和对矿山机械有了一个整体的了解。

关键词:驱动桥、主减速器、差速器、轮边减速AbstractExcavator is a widely used machine in highway, railway, construction, water, electricity, ports, mines and other construction projects. As a result of operating with a fast excavator, high efficiency, good maneuverability, operational advantages such as light, so it became one of the main models of the construction of earth and stone construction. The drive axle of the excavator is an important component excavator, and is responsible for exporting power. Wheel excavator drive axle chassis is the main component of the transmission system, at the end of transmission, and the transmission of torque large is large, and the performance of its direct impact on the performance of the whole work..Drive axle is the main function of the change in torque transmission direction of rotation axis, the longitudinal engine torque spread Transverse wheel drive on both sides of the bridge. Main drive through bevel gears to change the direction of transmission through the main drive and final drive gearbox output shaft to reduce the speed, torque increases; through differential settlement of the question about differential, reducing tire wear and steering resistance, so as to assist shift. The drive axle housing also play the role of bearing and transmission.This article is a reprint of the drive axle machine design calculation of the internal parts, including parts of the main reducer, differential, wheel and brake parts reducer of choice.Since drive axle components design has been the development of good Therefore, the main draw of this design is Zhanyang Drive Excavator JYL80 type carried out a number of parameters. The significance of the design is that make me familiar with the mechanical design process and mining machinery with an overall understanding.Keywords: drive axle、main reducer、differential、wheel speed目录第1章绪论 (1)1.1 轮式挖掘机的总体概况 (1)1.1.1 国外轮式挖掘机的发展现状 (1)1.1.2 国内轮式挖掘机的发展现状 (3)1.2 驱动桥的发展现状 (3)1.2.1 驱动桥的结构组成和功用 (3)1.2.2 驱动桥的国内外情况及发展趋势 (4)第2章驱动桥总体传动方案的确定和设计 (6)2.1 驱动桥内部各部件的功用 (6)2.1.1 主减速器的类型和功用 (6)2.1.2 差速器的类型和功用 (6)2.1.3 轮边减速器的功用 (7)2.2 驱动桥传动比的分配 (7)2.3 运动参数和动力参数的计算 (7)2.3.1 主动锥齿轮相关参数的计算 (7)2.3.2 从动锥齿轮参数的计算 (8)2.3.3 半轴参数的计算 (8)2.3.4 轮边减速器中行星轮架的参数计算 (9)第3章关键传动零部件的设计和校核 (10)3.1 主减速器齿轮的设计 (10)3.2 半轴齿轮的设计 (14)3.3 轮边减速器齿轮的设计 (17)3.4 轴的设计计算及校核 (20)3.4.1 主动锥齿轮轴的设计 (20)3.4.2 驱动桥半轴的设计 (23)3.5 轴承的选择和校核计算 (24)3.5.1 计算输入轴轴承 (24)3.5.2 计算制动器支撑轴承 (26)3.6 花键、普通平键的选择和校核 (27)3.6.1 主传动轴上花键的选择和校核 (27)3.6.2 半轴渐开线花键的选择和校核 (29)3.6.3 行星齿轮轴处普通平键的选择与校核 (29)3.7 制动器的选择和计算 (31)3.7.1 制动器的选择 (31)3.7.2 制动器的设计计算 (31)3.8 小结 (32)第4章结论 (33)4.1完成的内容与成果 (33)4.2该题目设计的意义 (33)致谢 (34)参考文献 (35)第1章绪论1.1轮式挖掘机的总体概况轮式挖掘机是以轮胎作为行走部件的挖掘机械,简称轮挖。

轮摆式单斗挖掘机驱动桥机构件设计开题报告

任务书题目:轮摆式单斗挖掘机驱动桥机构件设计设计(论文)内容及要求:一,设计(论文)内容题目:轮摆式单斗挖掘机驱动桥机构件设计,给出条件:主底盘:2.0mx2.0〃z;平行可移式摆臂1.2m,最大内外摆角30。

,最大上下摆角25°,全机重:6T,液压工作系统压力25Mpa,低速大扭矩马达,液压马达全回转:6r/min, 行走速度:0.5-34km/h,最大行走坡度35%,最大重心偏移几何重心0.4m,功率:70KW;斗容:0.2m3.二,任务和要求本课程主要培养学生设计计算,和绘图等实际能力,通过毕业设计,使学生掌握工程设计基本知识,初步具备工程设计的实际能力。

1.根据总体设计方案,绘制轮摆式单斗挖掘机平行可移式驱动桥总装图(A0计算图);2.进行主要零件强度计算,轴承设计计算,绘制主要零件图(相当于A0计算机图两张);3.整理、编制设计计算书,内容包括平行可移式驱动桥设计思路,平行四边形机构件设计方案说明,有关运动学、动力学计算,主要零件强度计算,滑动轴承设计计算,毕业设计说明书的字数不少于2万字,文字要通顺,语言流畅。

译文3000汉字。

三,参考文献[1]雷天觉液压工程手册[M]机械工业出版社1990[2]徐绳武柱塞式液压泵[M]机械工业出版社1985[3]闻德生斜盘型开路式轴向柱塞泵[M]机械工业出版社1993[4]濮良贵机械设计[M]高等教育出版社2001[5]那成烈轴向柱塞泵可压缩流体配流原理[M]兵器工业出版社2003[6]关醒凡泵的理论与设计[M]机械工业出版社1987[7]章宏甲,黄宜液压传动[M]机械工业出版社2002[8]孔庆华,刘传绍极限配合与测量技术基础[M]同济大学出版社2002[9]徐潮机械设计手册[M]机械工业出版社1995[10]朱龙根简明机械零件设计手册[M]机械工业出版社1997[111何存兴.等液压传动与气压传动[M]武汉:华中科技大学出版社2000[12]孙恒.等机械原理[M]北京:高等教育出版社2001[13]高翔.等步履式液压挖掘机的设计[J]武汉:海军工程大学2004指导老师:2008年12月29日开题报告设计(论文)题目轮摆式单斗挖掘机驱动桥机构件设计设计(论文)题目来源导师安排课题设计(论文)题目类型工程设计类起止时间一、设计(论文)依据及研究意义:设计依据:轮摆式单斗挖掘机适用于山体、斜坡等结构复杂的环境工作,其最大的特点是将履带换成四个独立可活动的摆臂,以达到挖掘机在恶劣环境中工作的可行性,轮摆式挖掘机摆臂驱动桥承受了整个挖掘机的整体重量及工作和行进时挖机的复杂受力情况,同时摆臂具有确定的两个自由度的运动研究意义:挖掘机械是工程机械的一种主要类型,是土石方开挖的主要机械设备,各种类型的挖掘机已广泛应用在工业与民用建筑、交通运输、水利电力工程,农田改造、矿山采掘以及现代化军事工程等的机械化施工中。

轮式挖掘机的驱动桥壳工艺设计1

前言驱动桥桥壳是轮式挖掘机的重要零件之一,它处于动力传动系的末端,起着支撑挖掘机载荷的作用,并将载荷传给挖掘机后轮。

作用在驱动车轮上的牵引力、制动力、侧向力和法向力通过桥壳传到悬挂,车架和车厢上。

因此桥壳即时承载零件,也是传动部件,同时又是主减速器,差速器,驱动车轮传动装置(如半轴)的外壳。

在挖掘机工作和行驶过程中,桥壳承受繁重的载荷,设计时必须考虑在动载荷下桥壳有足够的强度和刚度,为了减小汽车的动载荷,提高汽车的行驶平顺性,在保证强度和刚度的前提下应力尽量减小桥壳的自重。

同时,还应该尽量设计桥壳结构简单,制造方便以便利于降低成本,其结构也必须能够保证主减速器的拆装,调整、维修和保养方便。

在选择桥壳的结构型式时,还应该要考虑到制造条件。

1.1可分式桥壳可分式桥壳如图1所示,整个桥壳由一个垂直接合面分为左右两部分,每一部分均由一个铸件壳体和一个压入其外端的半轴套管组成。

半轴套管与壳体用铆钉联接。

在装配主减速器及差速器后左右两半桥壳是通过在中央接合面处的一圈螺栓联成一个整体。

可分式桥壳的特点是桥壳制造工艺简单、主减速器轴承支承刚度好。

但对主减速器的配、调整及维修都很不方便,桥壳三段可分式桥壳是由左、中、右三段组成。

其中央部分(主减速器壳)和左右两半均为铸件,两侧半壳用螺栓固定在中央壳上。

在装配驱动桥时,可先把中央壳与一侧的半壳相联,然后将主减速器及差速器装入,调整好后再装上另一侧的半壳。

其特点是将整个桥壳分为三段使制造工艺简单,但整个桥壳装起来后的刚度及强度仍不如整体式桥壳,固定两侧半壳的螺栓也有过拉断的情况,而且维修主减速器时仍要把整个车桥从车上拆下来。

1.2整体式桥壳整体式桥壳的特点是将整个桥壳制成一个整体,桥壳犹如一整体的空心梁,其强度及刚度都比较好。

且桥壳与主减速器壳分作两体,主减速器齿轮及差速器均装在独立的主减速壳里,构成单独的总成,调整好以后再由桥壳中部前面装入桥壳内,并与桥壳用螺栓固定在一起。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言

驱动桥桥壳是轮式挖掘机的重要零件之一,它处于动力传动系的末端,起着支撑挖掘机载荷的作用,并将载荷传给挖掘机后轮。

作用在驱动车轮上的牵引力、制动力、侧向力和法向力通过桥壳传到悬挂,车架和车厢上。

因此桥壳即时承载零件,也是传动部件,同时又是主减速器,差速器,驱动车轮传动装置<如半轴)的外壳。

在挖掘机工作和行驶过程中,桥壳承受繁重的载荷,设计时必须考虑在动载荷下桥壳有足够的强度和刚度,为了减小汽车的动载荷,提高汽车的行驶平顺性,在保证强度和刚度的前提下应力尽量减小桥壳的自重。

同时,还应该尽量设计桥壳结构简单,制造方便以便利于降低成本,其结构也必须能够保证主减速器的拆装,调整、维修和保养方便。

在选择桥壳的结构型式时,还应该要考虑到制造条件。

1.1可分式桥壳

可分式桥壳如图1

所示,整个桥壳由一个

垂直接合面分为左右两

部分,每一部分均由一

个铸件壳体和一个压入

其外端的半轴套管组

成。

半轴套管与壳体用铆钉联接。

在装配主减速器及差速器后左右

两半桥壳是通过在中央接合面处的一圈螺栓联成一个整体。

可分式桥壳的特点是桥壳制造工艺简单、主减速器轴承支承刚度好。

但对主减速器的配、调整及维修都很不方便,桥壳三段可分式桥壳是由左、中、右三段组成。

其中央部分(主减速器壳>和左右两半均为铸件,两侧半壳用螺栓固定在中央壳上。

在装配驱动桥时,可先把中央壳与一侧的半壳相联,然后将主减速器及差速器装入,调整好后再装上另一侧的半壳。

其特点是将整个桥壳分为三段使制造工艺简单,但整个桥壳装起来后的刚度及强度仍不如整体式桥壳,固定两侧半壳的螺栓也有过拉断的情况,而且维修主减速器时仍要把整个

车桥从车上拆下来。

1.2整体式桥壳

整体式桥壳的特点是将整个桥壳制成一个整体,桥壳犹如一整体的空心梁,其强度及刚度都比较好。

且桥壳与主减速器壳分作两体,主减速器齿轮及差速器均装在独立的主减速壳里,构成单独的总成,调整好以后再由桥壳中部前面装入桥壳内,并与桥壳用螺栓固定在一起。

使主减速器和差速器的拆装、调整、维修、保养等都十分方便。

整体式桥壳按其制造工艺的不同又可分为铸造整体式,钢板冲压焊接式,钢管扩张成形式,和液胀四种制造工艺。

铸造整体式桥壳

(1>铸造整体式桥壳

铸造整体式桥壳可采用球墨铸铁,可锻铸铁或铸钢铸造。

法国雷诺公司在球铁中加入1.7%的镍,解决了球墨铸铁低温(一40℃>冲击值急剧降低的问题,得到了与常温相同的冲击值。

为进一步提高铸造整体式桥壳的强度和刚度,铸造整体式桥壳的两端压入较长的无缝钢管作为半轴套管,并用销钉固定,如图2所示,每边半轴套管与桥壳的压配表面共四处,由里向外逐渐加大配合表面的直径,以得到较好的压配效果。

钢板弹簧座与桥壳铸成一体,所以在钢板弹簧座附近的桥壳截面可根据强度要求铸成适当形状。

桥壳中部前端的平面和安装孔用于主减速器及差速器总成安装,后端平面及孔用于上后盖安装。

在重型汽车上,为了进一步提高桥壳的强度和刚度,则将后盖与桥壳铸成一体。

某些重型汽车铸造整体式桥壳的主减速器及差速器总成的安装孔位于桥壳中间的上部以方便主减速器与差速器总成的吊装,但这对桥壳的垂向强度与刚度不利。

铸造整体式桥壳的主要优点在于可制成复杂而理想的形状,壁厚能够变化,可得到理想的应力分布,其强度及刚度均较大,工作可靠。

但质量大、加工面多,制造工艺复杂。

钢板冲压焊接整体式桥壳

(2>钢板冲压焊接整体式桥壳

如图所示,钢板冲压焊接整体式桥壳是由上、下对焊的一对桥壳主件、四块三角钢板、加强圈、两个半轴套管、两个突缘、一个后盖以及两个钢板弹簧座等沿它们之间的接缝组焊而成。

桥壳主件的上、下两半是一种冲压件。

这种桥壳主件的板料为矩形,下料方便且材料的利用率高,但上、下两桥壳主件对焊时需用四块三角钢板补焊到桥壳中部前后两侧的缺口处。

也可以采用不需用三角钢板补缺口的结构方案。

这时上、下两半桥壳主件的对缝平直,易于实现焊接自动化,桥壳主件在焊缝处的倒角也容易了,但带来下料上的麻烦,板料的利用率也低,冲压工艺也较前一方案复杂。

桥壳主件(上、下半壳>与半轴套管间除了可采用对焊外,亦可采用上、下桥壳主件两侧的半圆形端部紧靠在半轴套管内端的外圆上,除了需沿接缝焊一圈外,尚需塞焊的方法。

日本在组合桥壳及半轴套管时,要求这两者之嵌合部分有0.02-0.11mm的过盈量。

焊接桥壳时采用二氧化碳气体保护焊能使焊件热变形小、内应力小、焊缝质量可靠。

制造工艺简单、材料利用率高、废品率

很低、生产率高以及制造成本低等优点

外,还有足够的强度和刚度,特别是其

质量小(仅为铸造整体式桥壳的75%左

右>,工作可靠。

其主要缺点是桥壳不

能做成复杂而理想的断面,壁厚一

定。

,故难于调整应力分布。

由于钢板

冲压焊接整体式桥壳的一系列优点,近

年来不仅在轿车、客车,轻、中型载货汽车上得到了广泛的应用,而且有些吨位更大的(轴荷在14t以下的>汽车也开始采用。

(3>钢管扩张成形整体式桥壳

如图所示,这种桥壳是由中碳(例如35号钢>无缝钢管或钢板卷焊钢管扩张成形制成。

将钢管中间扩孔两端滚压变细,再加焊突缘及弹簧座等。

这种制造工艺的生产效率高,材料的利用率最高,桥壳质量虽小而强度及刚度却比较好,但需要专用扩张成形轧制设备。

适合于轿车、轻中型载货汽车的大量生产。

根据本次设计要求为20T轮式挖掘机,和以上各种综合考虑,选择铸造整体式桥壳。

由力学分析和经验可得危险截面常常发生在副车架连接处,在

挖掘机机发挥最大牵引力提升挖斗,满载前行在不平路面作业的时

候最容易出现,因此用这二种工况进行设计和计算先确定此截面的尺寸

(1)后桥两轮所受的总反作用力:

Z=

—车轮中心线到副车架连接中心的距离<=460mm)。

—挖掘机机的使用重量 <=196000N)。

—后轮离地时铲斗的垂直载荷

=

为挖斗重心到后桥中心的距离,取4000mm;

L为轴距取2300mm,0.5L为整车重心到后桥中心的距离;

查挖掘机挖斗在满载石头时力最大,最大是约400斤

=37910KN

—前桥的自重<=5886N)

= Z===13.683

KN.m

22T挖机相关数据:

(2)由最大牵引力产生的水平弯矩

====11.729KN.m -轮胎与地面的摩擦系数<=0.78)

其合成弯矩为:

===18.00KN.m

<3)桥壳所受的牵引力引起的反作用扭矩:

===12.88KN.m

(此反作用扭矩只是简算,但是偏差不大>

—驱动轮的滚动半径 (=0.505m>

其扭应力为:

=

—桥壳抗扭断面系数 {=<1-)}

桥壳的弯矩和扭矩合成应力为:

==

<可由查表取0.73,

=330MPa)

d88.26mm

装载机满运行,紧急制动时。

<1)紧急制动,由地面对轮胎的垂直反作用力作用于桥壳上的垂直弯矩

=

—装载机满载时的总重量 (=42183N>

—紧急制动时,后桥壳上的质量分配系数

为制动的时候前桥所承受的重量为

=+<aH)/L (不考虑动载荷>

= (为整车重心到后桥的距离取0.4L>

==42183N0.4=16873.2N

a为制动加速度 a=g=7.65N/Kg

H为整车重心高度取0.65m

=+<aH)/L

=16873.2N+<7.650.65)/2.1

=27.055KN

—前桥的自重

===4.87KN.m

<2)由制动力产生的水平面内的弯矩

=*L==0.780.460=4.81KN.m 其合成弯矩为:

===6.75 KN.m

桥壳的弯矩应力为:

=

制动扭矩:

==0.780.505=5.33 KN.m

其扭转应力为:

=

桥壳的弯矩和扭矩合成应力为:

==

=58.8mm

d52.75mm

综上述:d88.26mm,

考虑其作业情况复杂常常受到冲击载荷,d取大一些,因此d=110mm,

由=0.73,可得:=80mm<以上计算参考参考文献[7])2.2、其它尺寸的确定

由主减速螺旋齿轮尺寸和最小离地间隙可决定桥包的最大尺寸为335mm

由主减速螺旋齿轮尺寸和托架尺寸可决定桥壳的大圆尺寸为263mm

桥壳两端外圆与轮边支承轴过盈配合,外圆尺寸为80mm,内圆

尺寸为42mm

桥壳的总长度根据车架的宽度和整车宽度设计为1140mm

为了保证主传动在中间桥包的中心偏离桥壳中心25mm。