高压锅炉给水泵变型设计

DLT5054-1996 火力发电厂汽水管道设计技术规定

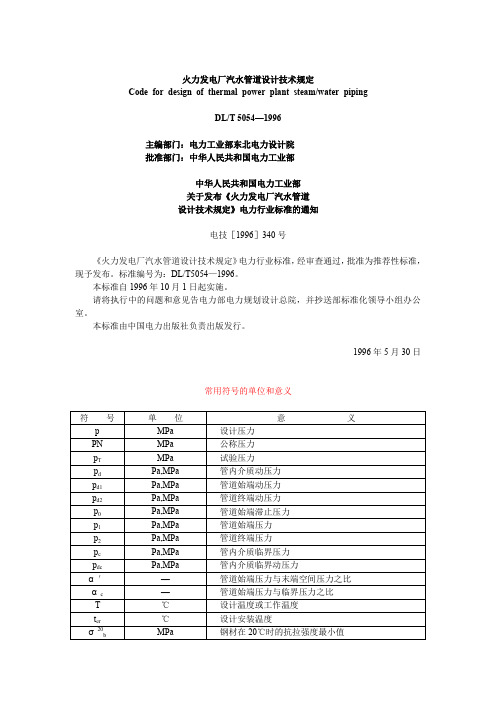

火力发电厂汽水管道设计技术规定Code for design of thermal power plant steam/water pipingDL/T 5054—1996主编部门:电力工业部东北电力设计院批准部门:中华人民共和国电力工业部中华人民共和国电力工业部关于发布《火力发电厂汽水管道设计技术规定》电力行业标准的通知电技[1996]340号《火力发电厂汽水管道设计技术规定》电力行业标准,经审查通过,批准为推荐性标准,现予发布。

标准编号为:DL/T5054—1996。

本标准自1996年10月1日起实施。

请将执行中的问题和意见告电力部电力规划设计总院,并抄送部标准化领导小组办公室。

本标准由中国电力出版社负责出版发行。

1996年5月30日常用符号的单位和意义σt s(0.2%)λmax1总则1.0.1本规定制定的目的是为了指导火力发电厂汽水管道的设计,以保证火力发电厂安全、满发、经济运行。

1.0.2本规定适用于火力发电厂范围内主蒸汽参数为27MPa、550℃(高温再热蒸汽可达565℃)及以下机组的汽水管道设计。

机、炉本体范围内的汽水管道设计,除应符合本规定外,还应与制造厂共同协商确定。

发电厂内的热网管道和输送油、空气等介质管道的设计,可参照本规定执行。

本规定不适用于燃油管道、燃气管道、氢气管道和地下直埋管道的设计。

1.0.3本规定所引用的相关标准管道元件的公称通径(GB1047)管道元件的公称压力(GB1048)高压锅炉用无缝钢管(GB5310)低中压锅炉用无缝钢管(GB3087)碳素结构钢(GB700)螺旋焊缝钢管(SY5036~5039)低压流体输送用焊接钢管(GB3092)钢制压力容器(GB150)碳钢焊条(GB5117)低合金钢焊条(GB5118)火力发电厂汽水管道应力计算技术规定(SDGJ6)电力建设施工及验收技术规范(管道篇)(DJ56)电力建设施工及验收技术规范(火力发电厂焊接篇)(DL5007)电力建设施工及验收技术规范(钢制承压管道对接焊缝射线检验篇)(SDJ143)火力发电厂金属技术监督规程(DL438)电力工业锅炉监察规程(SD167)2一般规定2.0.1设计要求管道设计应根据热力系统和布置条件进行,做到选材正确、布置合理、补偿良好、疏水通畅、流阻较小、造价低廉、支吊合理、安装维修方便、扩建灵活、整齐美观,并应避免水击、共振和降低噪声。

火力发电厂锅炉补给水处理设计081021

第一章概述第一节火力发电厂水质特性一、水在火力发电厂中的作用与地位水在火力发电厂的生产工艺中,既是热力系统的工作介质,也是某些热力设备的冷却介质。

当火力发电厂运行时,几乎所有的热力设备中都有水蒸汽在流动,所以水质的优劣,是影响发电厂安全经济运行的重要因素。

水在热力设备系统中的相变过程是与机组的工作过程相对应的,如给水进入锅炉加热后变成蒸汽,流经过热器进一步加热后变成过热蒸汽,再冲转汽轮机后带动发电机发电,作功后蒸汽进入凝汽器被冷却成凝结水,经过低压加热器、除氧器、给水泵、高压加热器又回到锅炉中,完成一个完整的循环。

在此循环过程中,水的质量决定着与之密切接触的锅炉炉管工作状况(如结垢、积盐、腐蚀等)与服役寿命,因此,锅炉补给水处理与水工况调节是事关机组经济、安全运行的大事。

水在在热力系统可分为下列几种:(1)给水:送进锅炉的水称为给水,它是由汽轮机凝结水、补给水和疏水组成的。

给水一般在除氧器出口和锅炉省煤器入口处取样。

(2)锅炉水:通常简称炉水,它是在汽包锅炉中流动的水。

炉水一般在汽包的连续排污管上取样。

(3)疏水:各种蒸汽管道和用汽设备中的凝结水称为疏水。

它是经疏水器汇集到疏水箱的。

疏水一般在疏水箱或低位水箱取样。

(4)凝结水:在汽轮机作功后的蒸汽,到凝汽器中冷却而凝结的水称为凝结水。

凝结水通常在凝结水泵出口处取样。

(5)蒸汽:包括饱和蒸汽和过热蒸汽。

饱和蒸汽在汽包蒸汽出口处取样,过热蒸汽在主汽管出口处取样。

火力发电厂对上述各种水、汽质量都有严格的要求(见《火力发电厂水、汽监督规程》),运行中除在线仪表连续监测外,实验室也要定期经常分析、监督其质量是否合格。

在热力设备及其系统中,往往由于水质不良使某些部位沉积有水垢、水渣(水中带入的各种杂质形成的,如钙、镁盐类等)、盐类附着物(蒸汽品质不合格产生的)及腐蚀产物(热力设备的腐蚀产生的)等沉积物。

在机组检修时要对水冷壁管、过热器管、再热汽管及省煤器管检查取样,分析垢样成分,作为调整水化学工况的依据;也要对汽轮机叶片及机组压力容器如汽包、除氧器水箱、高加、低加、疏水箱等表面状态检查分析,评估机组的腐蚀、结垢状态,研究其产生原因,为今后采取预防措施提供理论依据。

锅炉高压给水泵变频改造原理及应用分析

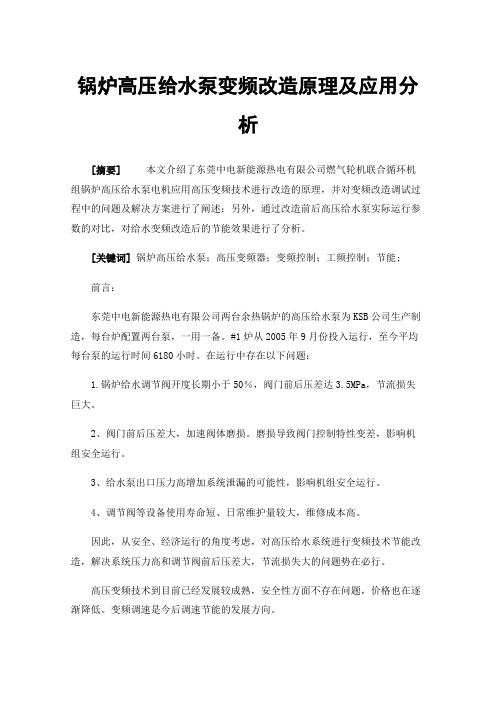

锅炉高压给水泵变频改造原理及应用分析[摘要]本文介绍了东莞中电新能源热电有限公司燃气轮机联合循环机组锅炉高压给水泵电机应用高压变频技术进行改造的原理,并对变频改造调试过程中的问题及解决方案进行了阐述;另外,通过改造前后高压给水泵实际运行参数的对比,对给水变频改造后的节能效果进行了分析。

[关键词]锅炉高压给水泵;高压变频器;变频控制;工频控制;节能;前言:东莞中电新能源热电有限公司两台余热锅炉的高压给水泵为KSB公司生产制造,每台炉配置两台泵,一用一备。

#1炉从2005年9月份投入运行,至今平均每台泵的运行时间6180小时。

在运行中存在以下问题:1.锅炉给水调节阀开度长期小于50%,阀门前后压差达3.5MPa,节流损失巨大。

2、阀门前后压差大,加速阀体磨损。

磨损导致阀门控制特性变差,影响机组安全运行。

3、给水泵出口压力高增加系统泄漏的可能性,影响机组安全运行。

4、调节阀等设备使用寿命短、日常维护量较大,维修成本高。

因此,从安全、经济运行的角度考虑,对高压给水系统进行变频技术节能改造,解决系统压力高和调节阀前后压差大,节流损失大的问题势在必行。

高压变频技术到目前已经发展较成熟,安全性方面不存在问题,价格也在逐渐降低。

变频调速是今后调速节能的发展方向。

综上所述,对高压给水泵进行变频改造是较合理的选择。

一.设备参数:高压给水泵及电机型号、参数如下表。

二.高压给水泵电机变频器选型:东莞中电新能源热电有限公司选用的是广州智光电气股份有限公司生产的ZINVERT-A6H750/06Y高压变频器,该系列智能高压变频调速系统的控制采用开环恒压频比控制。

主控制部分以双数字信号处理器(DSP)、超大规模集成电可编程器件(CPLD 和FPGA)为控制核心,配合数据采集、单元控制和光纤通信回路以及内置的可编程逻辑控制器(PLC)构成系统控制部分。

单元控制部分以可编程逻辑器件为核心,配合专用的IGBT 驱动和保护模块和检测回路。

高压锅炉给水泵安装使用说明书

图一、导叶轴向紧力计算(见图二)a=a1-a2图二、单级串量测量第一级及次级密封环止口对其内圆的不同心(跳动)允差0.016mm。

(见图三)图三、检查密封环跳动导叶套外圆对其内圆的不同心度(跳动)允差<0.025mm 型密封圈检修时如发现有老化现象要进行更换。

泵解体后发现轴有下例情况之一时,应考虑更换轴。

0.025mm,两端面平行度允差0.01mm(见图四)图四测量口环部位跳动图五注意导叶防转销对好,高度适当。

紧力不够会造成中段结合面的渗漏,定子结合面变形,泵装配时扳手上的力矩约为500测量进水段及出水段之间的端面上“l”在四个方向上长度误差应在内,如下图,如果超差,可通过拧紧部分穿杠来保证。

根穿杠与8个螺母及垫片分别打上“1、2、3……8”留下四根互相垂直的穿杠,将其它穿杠完全松开,再用搬手(不加套管)穿杠重新拧紧,力矩为40公斤·米左右,再将没有松开的四根穿杠完全松开,同样再将这四根穿杠拧紧,在出水段拧紧螺母的平面及螺母φ图六在低压端,伸手入水泵入口测量第一级密封环间隙,借助于这间隙把检查平衡套端面跳动允差0.06mm(见图七)图七把高压端尾盖和轴承体及下瓦先装上,定位胎不动,用千分表检查主轴使0.02mm,然后把高压端尾盖,连同轴承体一齐拆下,取出定位胎。

组装转子部件,使紧固螺母达到小装位置。

复装高压端尾盖及轴承下瓦。

然后复查抬轴及第一级密封环间隙,盘车应图八、泵与电机找中心把楔铁,垫铁全部焊在框架上,楔铁不超过三块。

泵、电机座两次灌浆,注意把地脚螺栓的螺帽留出。

给水泵进水和出水管道对水泵的作用力和作用力矩可参考以下数值:。

DG型高压多级给水泵

长沙三昌泵业有限公司专业生产ZD型高效节能自平衡多级泵,D型系列多级泵,S 型系列双吸泵,DG型系列锅炉给水泵,R型高温热水泵,IH系列化工泵等一系列清水泵,欢迎广大客户前来咨询!DG型高压多级给水泵概述DG型单级多级离心泵作为高压锅炉给水泵或其它高压给水用,输送介质温度不超过160℃(中压不超过105℃),适用于电厂各种容量机组的单元制及母管道制给水系统。

DG型高压多级给水泵结构特点说明本型泵是单壳体节段式多级离心泵。

其吸入口和吐出口均垂直向上。

前段、中段和后段用穿杠联接成一体,各段之间静止结合面主要靠金属面密封外,并没有O 型胶圈作为辅助密封。

DGB型高压泵的吸入段、中段、吐出段采用锻件。

DG型高压多级给水泵轴封:本系列泵轴封采用软填料密封,用冷却水冷却,也可根据用户要要采用机械密封。

DG型高压多级给水泵轴承和平衡装置DG型中压型泵转子由泵轴两端的滚动轴承来支承。

稀油润滑,且用循环水冷却,转子的轴向推力采用平衡盘自动平衡。

均衡回水经过均衡回水管返回到泵吸入段。

DG型次高压型泵转子由泵轴两端的滑动轴承来支承。

稀油润滑,且用循环水冷却,转子的轴向推力采用平衡盘平衡。

在平衡室和前段之间装有回水管。

DG型高压型泵转子由泵两端的滑动轴承来支承。

轴承用强制润滑,泵本身配带油系统,转子的轴向推力用平衡盘来平衡。

且带有止推轴承,用于承受由于工况变化而产生的残余轴向力,在平衡室体和吸水管之间装有回水管。

DG型高压多级给水泵传动中压、次高压型泵通过弹性联轴器由电动机驱动。

从传动方向看,泵为顺时针方向旋转。

高压型泵通过弹性联轴器由电动机驱动,也可根据用户需要配带齿型联轴器,膜片联轴器,液力偶合器,原动机可采小汽轮机或电动机驱动,从传动方向看,泵为顺时针方向旋转DG型高压多级给水泵性能范围(设计点)流量:Q=100~580m3/h(DG高压)Q=36~180m3/h(中压、次高压)扬程:H=740~2150m(高压)H=409~1056m(次高压)H=270~672m(中压)DG型高压多级给水泵型号说明例:DG45-80×6DG——单吸多级锅炉给水泵45——泵设计点流量80——泵单级扬程6——泵级数DG型高压多级给水泵材料中压:吸入段、吐出段、中段优质钢导叶、叶轮铬钢平衡盘、平衡套铬钢密封环、导叶套铬钼钢次高压:轴铬钼钢前段、中段、后段优质碳素钢导叶、叶轮、轴套优质碳素钢叶轮挡套、密封环、导叶套不锈钢平衡板、平衡盘、平衡套不锈钢高压:吸入段、吐出段、中段、导叶、叶轮碳素或铬钢轴、密封环、导叶套铬钒钢或铬钢DG型高压多级给水泵DG型高压多级给水泵DG型高压、次高压锅炉给水泵流量杨程转速轴功率配带电动机效率η必须汽蚀余量(NPSH)r泵叶轮直径泵重m3/h L/s m r/minKW电机功率KW电机型号% m mm kgDG25-80×617.42529.14.836.948.08508476454295057.967.569.590 Y280M-241.44851.83.13.33.8252 832DG25-80×717.42529.14.836.948.08590556530295067.578.981.190 Y280M-241.44851.83.13.33.8252 895DG25-80×817.42529.14.836.948.08675635505295077.390.192.6110 Y315S-241.44851.83.13.33.8252 958DG25-80×917.42529.14.836.948.08760715681295087101.4104.2132 Y315M-241.44851.83.13.33.8252 1021DG25-80×1017.42529.14.836.948.08840795757295096.6112.8115.8132 Y315M-241.44851.83.13.33.8252 1084DG25-80×1117.42529.14.836.948.089288758332950106.2124.1127.5160 Y315L1-241.44851.83.13.33.8252 1147DG25-80×1217.42529.14.836.948.0810139459082950115.9135.2138.9160 Y315L1-241.44851.83.13.33.8252 1210DG45-80×62746547.512.515528480456295065.898.95103.16160 Y315L1-25964653.945.5260 915DG45-80×72746547.512.515616560532295076.76109.61120.36160 Y315L1-25964653.945.5260 983DG45-80×82746547.512.515704640608295087.73125.27137.55185 Y315L-25964653.945.5260 1051DG45-80×92746547.512.515792720684295098.7140.93154.75220 Y315M1-25964653.945.5260 1119DG45-80×102746547.512.5158808007602950109.67156.59171.94220 Y315M1-25964653.945.5260 1187DG45-80×112746547.512.5159688808362950127.18172.36189.25250 Y355M2-25964653.945.5260 1255DG45-80×122746545964653.945.5260 1323DG85-80×7518510214.1723.628.36165605322950145185.18208.13250 Y355M2-25970713.54.54.3255 1567DG85-80×8518510214.1723.628.32950704640608165.72211.64237.87280 Y355L1-25970713.54.54.3255 1640DG85-80×9518510214.1723.628.32950792720684186.44238.09267.6355 Y3555-25970713.54.54.3255 1713DG85-80×10518510214.1723.628.32950880800760207.15264.55297.33355 Y3555-2(6KV)5970713.54.54.3255 1786DG85-80×11518510214.1723.628.32950949.8880834.8223.73291.19326.8400 Y3556-25970713.54.54.3255 1859DG85-80×12518510214.1723.628.329501034.8960905243.75317.66354.29400 Y3556-25970713.54.54.3255 1932DG150-100×120 33.3 2950 660 274.18 400 Y3558-2(IP2359 3.8 289 27356 15018041.750600570335.75392.54/6KV) 73714.55DG150-100×7 12015018033.341.7502950770700665319.87391.71459.13450Y4001-2(IP23/6KV)5973713.84.55289 2885DG150-100×8 12015018033.341.7502950880800760365.57447.67524.72560Y4003-2(IP23/6KV)5973713.84.55289 3035DG150-100×9 12015018033.341.7502950990900855411.27503.63590.31630Y4004-2(IP23/6KV)5973713.84.55289 3185DG150-100×10 12015018033.341.750295011001000950456.96559.58655.9710Y4501-2(IP23/6KV)5973713.84.55289 33351DG-12 140 38.9 1540 2950 816 1000 Y4504-2 72 4.1 300 3580 2DG-102DG(B)-10270 75 1515 2950 1480 1600 Y5004-2 72.6 6.5 348 4800 3DG-103DG(B)-10440 122.2 1560 2950 2337 2500 Y6301-2 80 8 340 4800 4DG-8C 500 138.9 1680 2950 2933 3200 Y7101-2 78 12 391 7000 5DGB-10 570 158.3 2150 2950 4121 4800 Y8001-2 81 6.5 404 7000 DG270-140e 320 88.9 1500 2950 1730 2000 Y5602-2 76 6.5 335 4800 DG270-140c 366 101.7 1640 2950 2036 2300 Y5603-2 79 6.5 340 4800DG400-180c 450 125 1900 2950 2950 32004000Y6001-2 79 12 391 7000DG450-180 450 125 1825 2950 2870 3200 Y7101-2 78 23.5 290 3200。

高压锅炉给水泵流体动压机械密封的研究

2 高温 高压机械密封的设计

1 高温高压流体动压机械 密封的

工 作 原 理

高温高压机械密封设计必 须考虑相变直 径 尺

的 大 小 ,使 之 尽 量 靠 近 端 面 内缘 尺 ,以利 于形 成 端 面 间液膜 。在 密封 面上 开动 力槽 ,密 封端 面 上就

2 热水工况下机械密封常用的辅助系 . 1 统方

转泵轴封系

的要求 ,用于温度 ≥8 ℃的热水工 0

有利弊 ,使用者可根据现场使用情况进行选择 。

22 高压 热 水机械 密 封 的设计 .

一

况介质的机械密封必须采取冷却降温措施 ,以维持 密封 端 面压力 使 之高 于热水 的汽化 压 力 。 A I 8 标准推荐使用的密封辅助 系统有 3 P 2 6 种

方 案 即 :A Ipa 3 A Ipa 1和 A Ipa P ln 2 、 P ln 2 P l n

般机 械 密封 的设 计计 算 ,主要 是根 据密 封 参

3 。其 中 A Ipa 3方 案 ,由 一 个 内置 于 密 封 动 2 P l 2 n 环组 件 的泵送 环 为冲洗 液 提供循 环 动力 ,将热 水从 密封腔 引 出 ,经过 一个 换热 器 冷却 后再 冲洗 密 封 面 ( 图 2 。A I l 1是 将泵 送热 水 介质 从泵 出 口 见 ) P a 2 pn

关键词 : 高压热水泵机械密封

流体动压机械密封

端面液膜

设计

引 言

水是泵最常遇的输送介质 ,也是比较容易密封 的介质 ,但高温高压水 的密封却是个难题 。由于高 温水的汽化压力高,随着介质在流经密封端面过程 中的压力降低 ,易发生闪蒸或汽化 ,即机械密封端

面 问液 膜相 变直 径 靠 近 端 面外 缘 : ,密封 端 面

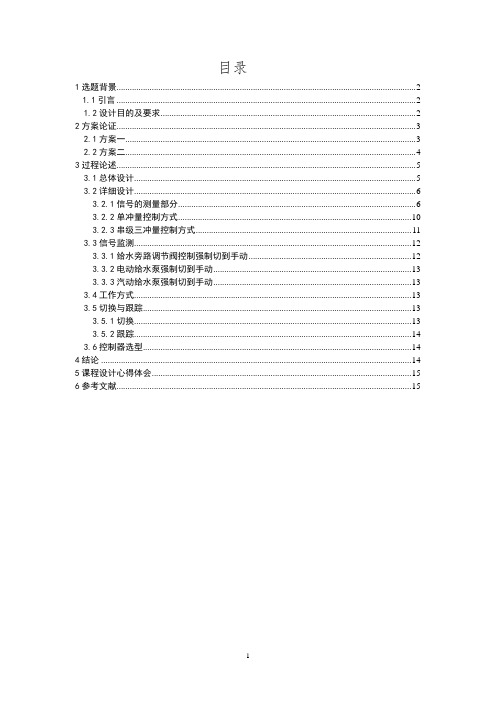

300MW火电机组给水控制系统的设计.

目录1选题背景 (2)1.1引言 (2)1.2设计目的及要求 (2)2方案论证 (3)2.1方案一 (3)2.2方案二 (4)3过程论述 (5)3.1总体设计 (5)3.2详细设计 (6)3.2.1信号的测量部分 (6)3.2.2单冲量控制方式 (10)3.2.3串级三冲量控制方式 (11)3.3信号监测 (12)3.3.1给水旁路调节阀控制强制切到手动 (12)3.3.2电动给水泵强制切到手动 (13)3.3.3汽动给水泵强制切到手动 (13)3.4工作方式 (13)3.5切换与跟踪 (13)3.5.1切换 (13)3.5.2跟踪 (14)3.6控制器选型 (14)4结论 (14)5课程设计心得体会 (15)6参考文献 (15)1选题背景:1.1引言火电厂在我国电力工业中占有主要地位,大型火力发电机组具有效率高,投资省,自动化水平高等优点,在国内外发展很快,如今随着科技的进步,大型火力发电厂地位显得尤为重要。

但由于其内部设备组成很多,工艺流程的复杂,管道纵横交错,有上千个参数需要监视、操作和控制,这就需要有先进的自动化设备和控制系统使之正常运行,并且电能生产要求高度的安全可靠和经济性。

大型发电单元机组是一个以锅炉,高压和中、低压汽轮机和发电机为主体的整体。

锅炉作为电厂中的一个重要设备,起着重要的作用,根据生产流程又可以分为燃烧系统和汽水系统。

其中,汽包锅炉给水及水位的调节已经完全采用自动的方式加以控制。

给水全程控制系统是一个能在锅炉启动、停炉、低负荷以及在机组发生某些重大事故等各种不同的工况下,都能实现给水自动控制的系统而且从一种控制状态到另一种控制状态的判断、转换、故障检测也常常靠系统本身自动完成。

1.2设计目的及要求本次课程设计的要求是根据大型火电机组的生产实际设计出功能较为全面的300 MW火电机组全程给水控制系统,该控制系统的设计任务是使给水量与锅炉的蒸发量相适应,维持汽包水位在规定的范围内。

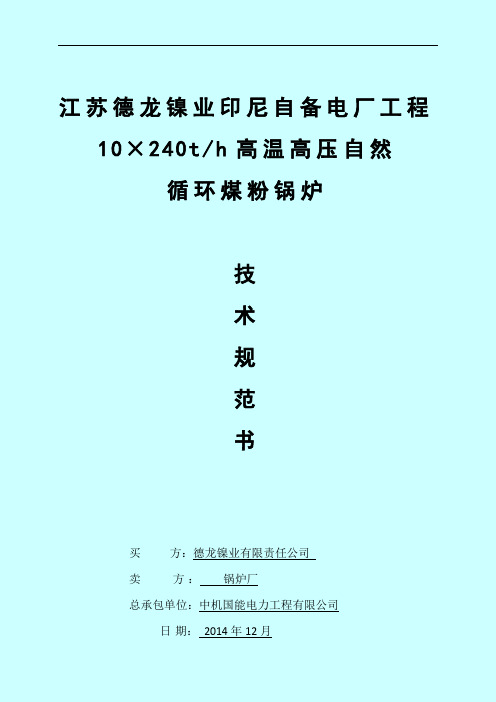

电厂工程锅炉技术规范书

江苏德龙镍业印尼自备电厂工程10×240t/h高温高压自然循环煤粉锅炉技术规范书买方:德龙镍业有限责任公司卖方:锅炉厂总承包单位:中机国能电力工程有限公司日期:2014年12月1 总则22 工程概况33 设计、运行条件与环境条件34 技术要求85 监造(检验)和性能验收试验366设计与供货界限及接口规则377 清洁、油漆、保温、包装、装卸、运输与储存398 设备技术数据40附件1 供货范围50附件2 技术资料及交付进度59附件3 设备监造(检验)和性能验收试验63附件4 技术服务和设计联络67附件5 大(部)件情况70附件6 设备交货进度表711.1本锅炉技术规范书适用印尼肯达里10×240t/h煤粉锅炉设备及其配套系统,它包括锅炉及配套系统的功能设计、结构、性能、制造、安装和试验等方面的技术要求。

1.2本技术协议提出的是最低限度的技术要求,未对一切技术要求作出详细规定,也未充分引述有关标准和规范的条文,卖方提供一套满足技术协议和所列标准要求的高质量产品及其相应服务。

并满足国家有关安全、环保等强制性标准和要求。

1.3卖方对燃煤锅炉的整套系统和设备(包括附属系统与设备、附件等)负有全责,即包括分包(或采购)的产品。

分包(或采购)的产品制造商详见供货及分包附件。

如有改变,必须事先征得买方的认可和同意,否则买方有权拒绝收货。

卖方提供的设备是成熟可靠、技术先进的全新产品。

1.4卖方的工作范围包括招标范围内设备的设计、制造、检验、试验、包装、运输,以及安装、调试和开车指导、并配合开工方案优化工作等。

1.5本技术协议所使用的标准若与卖方所执行的标准发生矛盾时,按较高的标准执行。

1.6合同签订后1个月内,按本规范要求,卖方提出合同设备的设计、制造、检验、试验、装配、安装、调试、试运、验收、试验、运行和维护等标准清单给买方,由买方和设计方确认。

1.7卖方的所有设计文件满足本工程统一规定的要求。

电厂高压锅炉给水泵振动原因分析及解决措施

电厂高压锅炉给水泵振动原因分析及解决措施摘要:高压锅炉给水泵是电厂中十分重要的设备之一,如果其出现故障,则会直接导致电厂停产。

振动值是高压锅炉给水泵能否长期健康运行的重要指标,振动超差严重威胁电厂生产安全,监测并分析振动值,可以保障高压锅炉给水泵健康长久运行。

振动问题十分复杂,分析解决振动问题时应该综合考虑各个方面,尽量做到以最小的代价解决问题。

当出现振动超差时要及时分析振动超差原因,在振动尚未没有引起事故前及时将其解决处理。

关键词:高压锅炉;给水泵振动;解决措施引言随着现代化的发展,发电厂规模的扩大,机组容量与日俱增,给水泵向高能化发展是必然趋势,为了满足发电机组给水需求,给水泵的转速不断提高,导致给水泵振动愈加明显;一般高压给水泵的级数较多,转子较长,其一阶固有频率通常低于工频,在低频情况下会造成泵的结构共振加大;如今大部分电厂为节约能源,普遍采用调速控制,但泵在设计时,首先考虑到的是设计点的工况,在设计工况下泵能够平稳运行,但当泵转速变化时,泵的运行点就会偏离最优工况,导致泵不能满负荷运行,在泵部分负载时,也会为泵振动埋下隐患。

1电厂高压锅炉给水泵振动原因分析1.1管路系统产生的振动管路系统作用在给水泵上的外力过大,使给水泵发生振动。

这种振动的主要特征是:多见于2倍工频,主要振幅多见于轴向,也见于水平和垂直方向。

消除方法是重新设计管路系统,尽量减小作用在泵体上的外力。

另外,管路系统支撑不牢也会产生振动,这个振动会直接传导给给水泵,使泵也产生振动。

1.2水力冲击产生的振动汽蚀产生的振动:给水泵在发生汽蚀时,会产生剧烈的振动和噪声,这种振动的主要特征是次低频振动。

主要振幅在水平和垂直方向,主要振幅位置在泵体吸入侧、基础和管道。

压力脉动产生的振动:给水泵在低于最小流量工况长时间运行时,会导致泵体内流场状态恶化,甚至在局部区域产生回流或负压区,并沿圆周方向旋转。

由此产生的压力脉动使泵的压力和流量出现交错变化,使泵及其压力管路产生剧烈振动。

GB500412008锅炉房设计规范pdf

第一章总则 (3)第二章基本规定 (3)第三章燃烧的设施 (5)第一节燃煤的设施 (5)第二节燃油的设施 (6)第三节燃气的设施 (8)第四章供热热水制备 (9)第一节热水锅炉及附属设施 (9)第二节热水制备设施 (10)第五章锅炉房的布置 (11)第一节位置的选择 (11)第二节建筑物、构筑物和场地布置 (12)第三节锅炉间、辅助间和生活间的布置 (12)第四节工艺布置 (12)第六章锅炉通风、除尘和噪声防治 (13)第一节锅炉通风 (13)第二节除尘 (14)第三节噪声防治 (14)第七章锅炉给水设备和水处理 (15)第一节锅炉给水设备 (15)第二节水处理 (16)第八章燃料和灰渣的贮运 (19)第一节煤和灰渣的贮运 (19)第二节燃油的贮存 (22)第九章热工监测和控制 (22)第一节热工监测 (22)第二节热工控制 (27)第十章化验和检修设施 (28)第一节化验 (28)第二节检修 (28)第十一章汽水管道 (29)第十二章保温和防腐 (30)第一节保温 (30)第二节防腐 (31)第十三章土建、电气、采暖通风和给水排水 (31)第一节土建 (31)第二节电气 (33)第三节采暖通风 (34)第四节给水排水 (35)第十四章室外热力管道 (36)第一节供热介质及其参数 (36)第二节管道的设计流量 (36)第三节管道系统 (36)第四节管道布置和敷设 (38)第五节管道和附件 (40)GB 50041-2008 锅炉房设计规范第一章总则第1.0.1条为使锅炉房设计贯彻执行国家的有关方针政策,符合安全规定,节约能源和保护环境,达到安全生产、技术先进、经济合理、确保质量要求,制定本规范。

第1.0.2条本规范适用于下列范围内的工业、民用、区域锅炉房和室外热力管道设计:一、以水为介质蒸汽锅炉房,其锅炉的额定蒸发量为1~65t/h,额定出口蒸汽压力为0.1~3.82MPa 表压、额定出口蒸汽温度小于或等于450℃;二、热水锅炉的锅炉房,其锅炉的额定出力为0.7~58MW、额定出口水压为0.1~2.5MPa表压、额定出口水温小于或等于180℃;三、符合本条第一、二款的参数的室外蒸汽管道、凝结水管道和闭式循环热水系统。

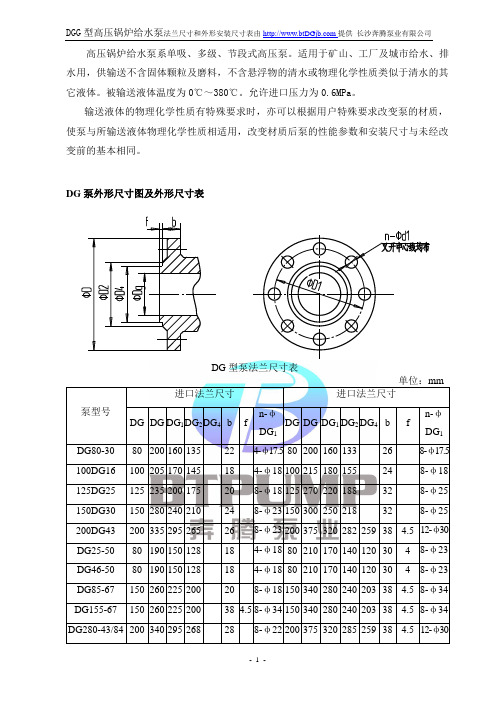

高压锅炉给水泵外形尺寸参数表-长沙奔腾泵业

DGG 型高压锅炉给水泵法兰尺寸和外形安装尺寸表由提供长沙奔腾泵业有限公司高压锅炉给水泵系单吸、多级、节段式高压泵。

适用于矿山、工厂及城市给水、排水用,供输送不含固体颗粒及磨料,不含悬浮物的清水或物理化学性质类似于清水的其它液体。

被输送液体温度为0℃~380℃。

允许进口压力为0.6MPa。

输送液体的物理化学性质有特殊要求时,亦可以根据用户特殊要求改变泵的材质,使泵与所输送液体物理化学性质相适用,改变材质后泵的性能参数和安装尺寸与未经改变前的基本相同。

DG泵外形尺寸图及外形尺寸表

DG型泵法兰尺寸表

DG型泵外形安装图(公用底座)DG80-30型泵外形安装尺寸表

100DG16型泵外形安装尺寸表

DG25-50型泵外形安装尺寸表

DG46-50型泵外形安装尺寸表

DG85-67型泵外形安装尺寸表

DG155-67型泵外形安装尺寸表

DG型泵外形安装图(本身底座)

8

安装图)

200DG43型泵外形安装尺寸表

8

安装图)

DG85-67型泵外形安装尺寸表

8

安装图)

DG155-67型泵外形安装尺寸表

安装图)

DG280-43/84型泵外形安装尺寸表

8

安装图)

DG280-65/84型泵外形安装尺寸表

8

安装图)

DG450-60/84型泵外形安装尺寸表

8安装图)。

锅炉给水泵技术规范

锅炉给水泵技术规范书1 总则1.1 本技术规范适用于电有限公司工程的锅炉给水泵设备,它提出了设备的功能设计、结构、性能、安装和试验等方面的技术要求。

1.2 本规范书提出的是最低限度的技术要求,并未对一切技术要求做出详细规定,也未充分引述有关标准及规范的条文。

卖方应保证提供符合本规范书和相关的国际、国内工业标准的优质产品。

1.3 如卖方没有对本规范书提出书面异议,买方则可认为卖方提供的产品完全满足本规范书的要求。

1.4 本规范书所引用的标准若与卖方所执行的标准发生矛盾时,按较严格的标准执行。

1.5 本规范书经供、需双方共同确认和签字后作为订货合同的技术附件,与订货合同正文具有同等效力。

2 设计和运行条件2.1 概述工程名称:电厂位置:设计单位:工程简介:本期工程热源厂建设220t/h高温高压蒸汽锅炉,设计一台汽动给水泵,一台电动调速给水泵。

2.2工作条件2.2.1安装地点:新建汽机房内零米层。

2.2.2 输送介质特性输送介质:锅炉给水冷却介质:给水泵如果存在密封水问题,买方提供除盐水;轴承为油冷却。

水泵润滑油站油冷却器使用工业水冷却。

工业水温度: 设计27℃,最高33 ℃,冷却水压:0.2~0.4MPa(g)。

厂用电源电压:高压10.5kV ,低压380V2.2.3 除氧器条件(1)除氧器运行方式:定压运行。

(2)除氧器运行参数除氧器正常运行压力:0.588MPa(a)除氧器正常运行水温:158℃除氧水箱中心标高:约17.00m2.2.5设计要求单台给水泵运行参数见下表:3 设备规范设备名称:锅炉给水泵设备用途:向锅炉连续供水和向热力系统提供减温水。

配1台100%容量电动调速给水泵,1台100%容量汽机拖动给水泵,锅炉给水采用母管制运行。

通过转速调节给水泵出口流量。

正常工况汽动泵运行,电动泵备用,如果运行中的一台故障,备用泵立即启动。

给水泵均不设前置泵,投标方考虑有效措施防止汽蚀。

汽机拖动给水泵的组合图由汽轮机厂提供,水泵厂提供水泵接口资料给汽轮机厂。

1DGJ-12高压锅炉给水泵安装使用说明书

4

(6) 拆去压力表管、平衡管、泵罩。 质量要求为:

(1) 油管管口要用旧布包好。 (2) 放油时请勿使油流到地面上。 (3) 垫片、螺母螺栓拆下管路及附件应妥善保管。 2.联轴器解体复查中心。 (1) 拆下联轴器罩及联轴器外套。 (2) 复查联轴器中心,做好记录。 (3) 将转子推向传动侧,测量联轴器端面间隙。 质量要求为: (1)解体时注意联轴器的原始记号,组装时按此记号组装。 (2)联轴器中心允差:面偏差〈0.05mm 圆偏差〈0.08mm。 3.测量推力间隙 测量推力间隙做好记录。 质量要求为: (1) 做好记录,便于计算轴向分配。 (2) 推力间隙,向前 0.08-0.1 毫米,向后(自由侧)0.5-1 毫米。 4.轴瓦解体,抬轴试验 (1) 拆下轴承盖,在两个轴颈处用水平仪复查轴颈扬度。 (2) 径向轴承:采用 4 油楔轴,这些轴承内孔是经过机械加工的不准刮瓦。 (3) 用塞尺测量轴瓦的两侧间隙,塞尺插入深度为 22~23 毫米。 (4) 抬轴试验,检查转子与静子的同心性。 质量要求为: (1) 轴颈的扬度,应该使轴的两端同时向上扬起,水平仪所指示的格数应大致相

等。 (2) 轴瓦紧力应为±0.02 毫米 5.平衡装置解体,测量总串量 (1) 打开自由侧轴承盖,测量止推轴承前后间隙。 (2) 松掉尾盖螺栓拆下尾盖。

5

(3) 用支架将轴顶信,以防转子下垂压在磨损件上。 (4) 用深度尺测量轴套锁紧螺母到轴头的距离,然后拆下轴端套、轴套、压紧环、

密封胶圈、平衡盘。 (5) 松掉平衡套压盖螺栓,拆下平衡套。 (6) 装上平衡盘(不装平衡套)和轴套,拧紧轴套锁紧螺母到原来的位置。 (7) 测量总串轴(事故串轴)。 (8) 测量后即可拆下轴套,平衡盘等件。 质量要求为: (1)总串轴为 7 -10MM 6.解体泵体 (1) 解体前要测量进水段与出水段之间的距离,检查壳体的偏斜。 (2)拆卸 12 个拉紧螺栓,并吊走出水段。 (3) 拆卸调整套,未级叶轮、中段、挡套……进行逐级分解,用焊枪烤叶轮温度 不超过 250℃ (4) 将进水段向后移位,拔出联轴器。 (5) 拆卸低压侧的轴承体,从吸入侧抽轴。 质量要求为: (1)壳体偏斜<0.05 毫米。 (2) 拉紧螺栓的垫圈和螺母应按原来位置戴好。 (3) 吊出水段时注意勿碰伤轴。 (4) 拆下来的各部零件擦试干净,做好记号,涂以防锈油,应放在指定地点,各密封面, 特别是中段密封面功勿盖碰,擦伤。 六.泵的检修 1.联轴器的检修 (1)检查弹性模片联轴器的磨损情况。 (2)在拆泵以前要检查泵与原动机的对中情况,并做好原始记录。 2.轴承检修 (1)轴承钨金无裂纹,脱胎,气孔及严重磨损。 (2)轴颈光滑无伤痕。

300MW火电机组给水控制的设计

300MW火电机组给水控制的设计摘要:随着发电机组容量的增加和参数的不断提高,机组的控制与运行管理变得越来越复杂和困难。

为了减轻运行人员的劳动强度,保证机组的安全运行,要求实现更为先进,适合范围更宽,功能更为完备的自动控制系统。

这就产生了全程控制系统。

所谓全程控制系统是指在启停和正常运行时均能实现自动控制的系统。

给水控制系统是火力发电厂非常重要的控制子系统,稳定的汽包水位是汽包锅炉安全运行的重要指标。

火电厂给水系统构成复杂,汽包水位受到机组负荷,汽包压力、温度,给水量等多项参数的影响;不同负荷阶段,给水设备不同,又需要采取不同的控制方式。

关键词:全程控制系统无扰切换单级三冲量串级三冲量300 MW thermal power unit water control designAbstract:Along with the increase of generating unit capacity and parameter unceasing enhancement, the unit control and operation management become more and more complex and difficult. In order to reduce the operational personnel Labour intensity, guarantee the unit operation, demanding more advanced, suitable for a wider, function and more complete automatic control system. This creates the whole control system. So-called process control system refers to the start-stop and normal operation are to achieve automatic control system. Water control system is the coal-fired power plant very important control subsystem, stable drum drum water level is an important index of the safe operation of the boiler. Thermal water system structure is complex, the drum water level by the unit loads, steam pressure, temperature, water etc. Several parameters influence; Different load stage, water supply equipment, and the need to adopt different different control modes.Key words:Process control system Undisturbed switch Single grade three impulse Cascade three impulse1选题背景随着发电机组容量的增加和参数的不断提高,机组的控制与运行管理变得越来越复杂和困难。

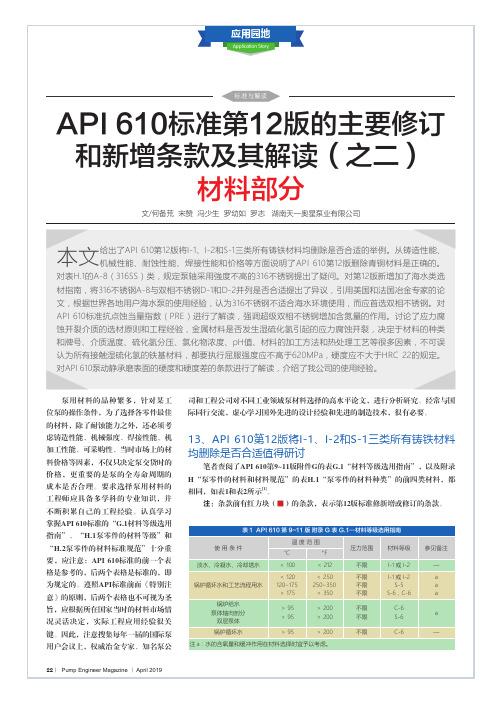

泵4月74期—API 610标准第12版的主要修订和新增条款及其解读(之二)材料部分

图2 内泵壳是BB3型泵体的BB5泵剖面图

建议上述6.12.1.14.2条款还可以补充注3:因泵体的口环是承受外压,无拉应力产生,应采用高硬度材料。

叶轮口环的直径小,因叶轮旋转在叶轮口环材料中产生的拉应力通常不大,也可考虑材料的硬度高,但应比泵体口环的硬度低。

■ 6.12.1.14 .3 如果规定了硬度降低的材料,用硬化处理的可更换叶轮口环的硬度不应大于HRC 22。

如果装配口环的基体材料的硬度不大于HRC 22,对于可更换的叶轮口环,可用表面喷涂,或表面硬化工艺,使其硬度大于HRC 22。

解读:因为叶轮口环仅受到离心力产生的拉应力,其值通常很小,即使泵输送的介质含湿硫化氢(干硫化氢无硫化氢险)会引起材料的应力腐蚀开裂,如果按上述规定,叶轮口环的硬度不应大于HRC 22,即布氏硬度HB 226较低,口环使用寿命不长。

根据美国腐蚀工程师协会关于硫化氢应力腐蚀开裂的标准N A C E MR0175,对不同材料、不同使用条件和材料的热处理工艺提出的硬度限制值,以及我公司长期的工程实践经验,我公司对硫化氢浓度未超过NACE

本文参与有奖征文评选

能参加

期待您的来稿。

超高压直流锅炉给水控制与汽温调节

超高压直流锅炉给水控制与汽温调节由于超高压直流锅炉与汽包锅炉在结构设计上有一定的区别,因此机组在调节的时候应用的方法也会有所不同。

故而从锅炉的实际运行特点方面,分析介绍了此类型锅炉的给水控制和汽温调节的特性和方法。

标签:超高压直流锅炉;给水控制;汽温调节中图分类号:TB 文献标识码:A文章编号:16723198(2012)10017901直流锅炉的主要特点是汽水系统没有汽包,工质一次通过省煤器、水冷壁、过热器(即循环倍率等于1),即水在蒸发受热面中一次全部转变为蒸汽。

工质在整个行程中的流动阻力均由给水泵来克服,因此,其运行调节特性和汽包炉有着很大的差别。

下面从集控运行操作方面,做一下简要分析。

1 超高压直流锅炉的给水控制和汽温调节方法超高压直流锅炉的运行过程可分为锅炉启动及低负荷运行(循环方式)和直流运行(本生方式)两个阶段。

每个阶段的调节方法和侧重点都有所不同。

1.1 锅炉启动及低负荷运行阶段(循环方式)不同容量的直流锅炉,其转干态直流运行的最低负荷有所不同,一般在25%~35%BMCR(锅炉最大连续蒸发量)之间。

本单位的锅炉是35%BMCR。

在循环方式下,其运行方式与强制循环汽包炉是基本相同的,汽水分离器及其水箱相当于汽包,只是因为两者的容积相差甚远,汽水分离器的水位变化速度也就更快。

此时,由炉水循环泵将汽水分离器水箱的水升压后送到省煤器入口,并与给水共同构成锅炉给水流量。

此阶段汽温的调节主要是通过控制燃烧率的大小和调节一、二级减温水量来完成。

在此阶段,汽水分离器的水位控制调节阀应投自动,根据锅炉水质进行循环清洗,调节给水流量,控制汽水分离器水位。

当扰动较大时,水位会产生较大的波动,必要时将水位调节阀解除自动,用手动控制。

根据实际运行经验,炉水循环泵出口调节阀一般不投自动,防止循环流量大幅变化,造成汽水分离器水位变化较大。

在启动时保持一定的给水流量,缓慢增加燃料量,保持适当的升温升压率,逐渐减小炉循环泵出口流量至出口调门关闭,在此过程中汽水分离器水位调节阀也逐渐关小直至关闭,机组即进入直流运行状态,这是一个自然而然的过程。

主蒸汽主给水管道施工方案(精)

一、工程概况本工程主蒸汽管道规格主要为Φ377×32、Φ325×28、Φ273×25、Φ323.9×16,材质为12Cr1MoVG钢。

高压给水系统管道规格主要为Φ325×28、Φ273×25、Φ219×20、Φ194×18、Φ133×12、Φ108×10,材质为20G钢。

1、系统简介本工程主蒸汽系统管道是从锅炉汇汽集箱出口引出,引至主厂房8米层,分四路管道,其中两路接到汽机间汽机系统主汽门,一路引至9。

81Mpa管网去合成氨压缩机透平,一路至减温减压器进汽口。

为了维护锅炉的安全、稳定运行及达到稳定的蒸汽压力,在主蒸汽管道上设有高压旁路管道,旁路系统对机组的启动、停机及变负荷运行起重要作用。

高压给水系统管道主要包括高压给水管道、减温水及再循环管道,本机组高压给水管道系统设有3台电动锅炉给水泵和1台汽动锅炉给水泵.主给水由除氧器送到主给水泵→高压加热器→给水操作平台→锅炉省煤器进口联箱。

为了机组的安全和稳定运行等因素,在给水泵出口的逆止阀上接有再循环管道,由再循环管道回到除氧器。

2、主要系统参数2.1主蒸汽管道设计压力为P=9.81Mpa,设计温度t=545℃,系统主材为12Cr1MoV 合金钢管。

2.2高压给水管道高加入口前设计压力为15.5Mpa,设计温度为158℃;高加出口后设计压力为15.5Mpa,设计温度为210℃,系统主材为20G碳钢管。

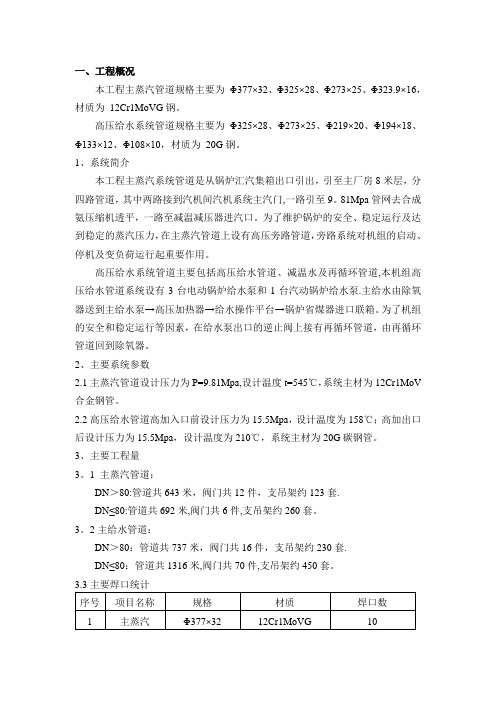

3、主要工程量3。

1 主蒸汽管道:DN>80:管道共643米,阀门共12件,支吊架约123套.DN≤80:管道共692米,阀门共6件,支吊架约260套。

3。

2主给水管道:DN>80:管道共737米,阀门共16件,支吊架约230套.DN≤80:管道共1316米,阀门共70件,支吊架约450套。

以上焊口数为估计数量,具体以实际安装焊口为准。

二、编制依据1、中国天辰工程有限公司设计图纸:T05039—201HE02、T05039-201HE042、《火力发电厂焊接技术规程》DL/T869-20043、《火力发电厂焊接热处理技术规程》DL/T819-20024、《管道焊接接头超声波检验技术规程》DL/T820-20025、《电力建设安全工作规程》(火力发电厂部分)DL5009。

1000MW超超临界火电机组给水泵的设计研究

容量在不断提高。目前,国外超临界机组的容 量都 在

4 W 以 上 , 最 大 超 超 临 界 机 组 已 发 展 到 0M 5

水泵更适应于超高压、热冲击和机组负荷的变化。

20 ̄ 第 7期 08

w nt xn t w c j.e . y

GM 通用朝麓

维普资讯

等 。特别是随着单元机组容量的不断扩大 ( 目前单机 容量最大为13 0 0MW),对大容量机组更需要可靠性

高 ,装拆方便 的给水 泵。 目前世界上 的一些 著名 的泵制 造厂的高压给水泵 的内壳 已普遍 由叶轮 同向布 置的节 段 式结构发展成叶轮对称布 置的水平 中开式结构 ,以使 给

可靠性 。 1 )由于 涡壳式 内泵是 由上 、 0 下完全对 称 的两 个半 涡壳组成 ,涡 形 隔舌成 10 8 。精确 定位 ,泵在 运

该泵芯为水平中开式结构 ,转子部件仅为叶轮、轴套、轴等 ,转子重

量轻 ,给水泵首级 叶轮 为双吸结构 ,泵静挠 度小 ,刚性好 ,湿态临界转 速大 于1 0 r n 000 mi。上下涡壳为空 间流道结 构 ,内泵芯壳体水平 中开结构 , 涡 / 双

省 了时 间。

1 )由于给水泵首级叶轮为双 2 吸结构 ,泵静挠度小,刚性好 ,湿

态临界转速大于 1 00/ i ,进而 0 0r n a r 满足 了超 临界 、超超 临界火 电机组 对超 高压给水泵 的需要 。

3 。涡壳式内泵压力脉动的设

计 在多级泵水力设计中,旋转叶 轮的叶片和静止压力扩散器 ( 如节 段式泵的导叶和涡壳泵的隔舌 )之 间的间隙,一定要加以选择 ,使泵

的压 力脉动幅 度为最 小 。试验 及实 际运行 表 明 ,足够 的叶轮 出 口与扩

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高压锅炉给水泵变型设计

摘要:将一种高效设计方法有效的应用到高压锅炉给水泵设计中,改变锅炉给水泵的叶轮出口宽度,从而改变给水泵的技术参数,满足客户需求,提高高压锅炉的生产率;同时详细论述了锅炉给水泵热装叶轮强度计算方法。

通过变型设计后泵额定流量点的效率有明显提高,达到高效节能的目的。

本文就高压锅炉给水泵的变形设计展开分析与讨论。

关键词:高压锅炉;给水泵;变型设计

引言

在高压锅炉给水泵的设计,生产中,经常遇到:每个电厂所用的锅炉给水泵,型号各种各样,而参数更是各不相同;在设计锅炉给水泵时,如果按照锅炉给水泵的流体力学,先选定模型泵,然后按锅炉给水泵的相似理论进行设计,不仅需要设计很多的图纸,花费大量的设计时间,而且在生产时,需要制作大量的模具,浪费很多资金和时间,给生产造成极大的负担。

这时,采用仅改动叶、导轮的出口宽度,叶、导轮直径或泵的级数的变型设计方法,就比较适宜了。

这种设计方法比按泵的相似理论设计,最大限度地减少了设计工作量,而即使叶,导轮改动,叶轮,导轮模具也不需重新制作,进,出水段,中段,水封体等铸件根本就不需作改动,更不需要重新做模具,生产周期和生产成本都将大幅降低,因此,生产中经常用到变型设计,而事实上,80%以上的锅炉给水泵的设计都是通过这种方法完成的。

一、变形设计

变形设计一般解释为:在预先定出的工作方案和计划,绘出的图样的基础上改变原来的形态或对原来事物的扭曲。

变型设计是关于设计方法和过程的一种分类定义,是指提取已存在的设计或设计计划、作特定的修改以产生一个和原设计相似的新产品。

这种修改一般不破坏原设计的基本原理和基本结构特征,是一种参数的修改或结构的局部调整或两者兼而有之,其目的是快速、高质量、低成本地生产新产品以满足不断变化的市场的要求,Pahl和Beitz最早将设计分为初次设计(originaldesign)、适应设计(adaptivedesign)、变型设计(variantdesign),并指出在实际的设计工作中大约70%属于适应性设计和变型设计。

二、锅炉给水泵型式的选择

目前国内外高压锅炉给水泵分为两种型式,一种是圆环节段式单壳体,另一种是圆筒式双层壳体。

我国机组容量125MW以下都采用节段式单壳结构,而对125MW以上机组,特别是200MW、300MW、·60oMW、1000MW机组均采用圆筒式双壳结构型式,给水泵的出口压力在17MPa以上,给水温度在160℃以

上,最高出口压力已达34MPa,给水温度已达210℃。

圆环节段式单壳给水泵的优点是造价较低:但有如下缺点:

(l)对温差、压差的变化敏感,对热冲击适应性差,易泄漏,易造成泵内动、静部件摩擦,易产生振动。

(2)在压力较高、级数较多时,紧固的穿杠螺栓很难保证运行中级间高温水不泄漏。

(3)检修时整台水泵需从进、出水管道上拆下。

圆筒式双壳体给水泵造价较高,但具有下列优点:

(l)在外圆筒体与内泵体(泵芯)之间充有从泵出口引来的高压高温水,使各级壳体温度、压力相差较小,可降低级间密封所需的紧力,同时水泵轴线周围的热流和应力均匀对称,在泵受到较剧烈的热冲击时,能保证泵转子的正确同心,从而可以提高泵运行可靠性,减少级间泄漏。

(2)圆筒式双壳泵的内泵体的节段之间,不需再用穿杠螺栓紧固(即使采用也是两级之间的轻载螺栓)而以高压端盖来预压紧内泵体。

运行中靠高压水压紧密封,泵端轴承体和轴封装置通过前后端盖与外圆筒紧固相联,刚度大,不易变形。

(3)圆筒式给水泵在外圆筒与内泵体之间可设计成3个不同的压力级区,即出口压力级、吸人口压力级、中间压力级(引出可作为锅炉的减温水源),利于密封,同时能满足热力系统的要求。

二、高压锅炉给水泵变型设计

(一)通过改变锅炉给水泵的叶轮直径改变泵的参数

若用户要求的给水泵的扬程和流量低于己有泵的扬程和流量,且低得不多,可以利用切割定律进行设计,此法是比较适合的。

叶轮切割前后外径的方法。

锅炉给水泵的叶轮,比转数一般在60-120之间,根据生产经验,比较适合切割定律中的一般离心泵叶轮的切割。

即转速相同时,切割前后流量、扬程之比等于切割前后叶轮直径一次方、二次方之比:

式中,Q为模型泵的流量;Q,为设计泵的流量;H为模型泵扬程;H,为设计泵扬程;D为模型泵叶轮出口宽度;D,为设计泵叶轮出口宽度

转速不同时,切割前后流量、扬程之比:

在生产中,切割叶轮外径一般只切割叶片,而保留前后盖板不变

若用户要求的给水泵的扬程和流量高于己有泵的扬程和流量,且高得不多,也可将切割定律反过来运用,即将己有泵的叶轮当作切割后的叶轮,要设计的泵当作没有切割的叶轮反算过去,这种设计方法法在生产中经‘常用到。

叶轮直径增大,则与叶轮配合的导叶入口处尺寸也应加大,导叶加大后保持叶轮与导叶之间间隙不变。

在己有泵的基础上,加大叶轮直径,也不需重新做模具。

导叶只需在车加工时将导叶进口车大即可,可完全用原导叶毛坯加工。

增加叶轮直径一般不能增加太多,因为叶轮直径增加太多,不仅蜡模制作困难,且可能因导叶冲角及叶轮出口角改变,导致效率下降,扬程增加也不再符合切割定律。

根据我的生产经验,叶轮直径切割或增加时,一般不超过5%;当叶轮直径增加或减少5%,仍不能满足用户要求时,一般通过另一种变型设计的力一法—增加或减少叶轮级数来完成。

(二)通过增加或减少叶轮级数改变泵的性能参数

若用户要求的给水泵的扬程和流量与已有泵的扬程和流量相差较多,叶轮直径增加或减少5%,同时流道加宽,仍不能满足用户要求时,这时一般采用增加或减少泵的级数的方法设计。

因要考虑泵轴的强度和刚度,增加泵的级数一般只考虑增加一级。

锅炉给水泵大多为多级节段式泵,改变泵的级数的设计比较方便。

如泵的级数增加一级,则轴、拉紧螺栓、泵罩的长度相应加长,中段、导叶等与泵级数有关的零件数量增加一个,泵其余零件则不用改动。

锅炉给水泵若仅增加或减少级数,转速保持相同时,则泵的性能参数可认为流量不变,扬程的算法是除以模型泵级数,得到单级扬程,然后

乘上改后泵级数,即:

式中

i--模型泵的级数

i,--设计泵的级数

锅炉给水泵增加或减少级数,转速不同时,

多换算几点,画出要设计泵的性能曲线,因用户所要的泵流量不一定跟模型泵相同,而泵的性能曲线是连续的,画出要设计泵的性能曲线后,只要在用户所需流量下,泵的扬程能满足用户要求,且效率在高效区即可,不需要新泵额定工作点一定要与模型泵相对应。

如果给水泵的级数加一级,应重新校核一下泵轴强度及刚度,若强度及刚度不够,则不能用增加级数的方法设计新泵。

如果给水泵减少级数,则可以不止减一级,应重新计算平衡盘的平衡力是否足够;若不够时应重新设计平衡盘及平衡套。

结束语

综上所述,在锅炉给水泵的设计中,首先将设计参数与现有模型高效点的参数作比较。

如果设计参数中扬程与模型泵扬程接近,则通过改变模型泵叶轮出口宽度使其高效点对应的流量等于设计流量;如果设计参数中流量与模型泵高效点对应的流量比较接近,则通过改变模型泵叶轮的直径大小,使其高效点对应的扬程等于设计泵的扬程,当采用改变叶轮直径的方法不能达到设计参数时,可以通过增加或减少叶轮个数来达到设计参数。

实践证明,用该方法可以高效,低成本,可靠地设计出符合要求的给水泵。

参考文献:

[1]邬国秀,黎义斌.高压锅炉给水泵内部流动特征数值仿真[J].三峡大学学报(自然科学版),2009,04:69-71+79.

[2]黄崇林,黎景宏.高压锅炉给水泵突然停机的原因分析与处理[J].水泵技术,2010,06:31-35.

[3]赵伟国,黎义斌,韩宝华,付义东,张玉良.超临界高压锅炉给水泵首级叶轮性能的数值模拟研究[J].水泵技术,2007,05:13-15+43.

[4]何玉杰,李质情,石海峡,李强.高压锅炉给水泵流体动压机械密封的研究[J].水泵技术,2008,03:30-33.。