变频器在起重机控制系统中的应用精编版

试论变频器在门座式起重机控制系统中的应用

试论变频器在门座式起重机控制系统中的应用门座式起重机是一种常见的大型起重设备,广泛应用于港口、码头、建筑工地等场所。

传统的门座式起重机控制系统中,通常使用电阻制动或液力制动等方式来实现起重机的控制,但这种方式存在一些问题,如能耗大、制动效果差、制动过程中的碰撞现象等。

为了解决这些问题,现在越来越多的门座式起重机控制系统开始采用变频器技术。

变频器是一种能够按照用户需求改变电动机的转速和输出电压的电力调节装置,具有调速范围广、精度高、能耗低等优点。

在门座式起重机控制系统中,变频器主要应用在起重机的驱动系统和制动系统中。

变频器在门座式起重机的驱动系统中发挥着重要的作用。

起重机的驱动系统通常由电动机和传动装置组成,传统的电动机通常是采用直接启动的方式,这样容易导致起重机在启动时产生冲击力和跳动现象,从而影响起重机的运行平稳性。

而使用变频器驱动起重机,可以通过调整变频器的频率和电压来实现电动机的缓慢起动和平稳停车,从而减少起重机在启动和停止过程中的冲击力,提高起重机操作的安全性和可靠性。

变频器还可以实现起重机的调速控制。

传统的起重机调速通常通过改变电动机的磁通或电压来实现,这种方式调速精度低,响应慢,调速范围有限。

而使用变频器控制起重机的调速,可以通过调整变频器的频率和电压来实现电动机的无级调速,调速精度高,调速范围广,响应速度快,能够满足起重机在不同工况下的需求,提高起重机操作的灵活性和效率。

变频器在门座式起重机控制系统中的应用非常广泛。

通过应用变频器技术,可以实现起重机驱动系统的平稳启动和停车,减少冲击力和跳动现象;实现制动系统的平稳减速和制动,减少碰撞力和碰撞现象;实现调速控制的精确调节,提高起重机操作的灵活性和效率。

变频器在门座式起重机控制系统中的应用将会越来越广泛,为起重机的安全性、可靠性和高效性的提升提供了有力的技术支持。

变频器在起重机系统中的运用

变频器在起重机系统中的运用随着近年来经济的快速发展和工业技术的不断提升,起重机在工业领域中的应用越来越广泛。

为了满足工业对起重机的不断需求,起重机控制技术也在不断进步。

其中,变频器在起重机系统中的运用越来越广泛,成为提高起重机性能和工作效率的重要控制技术之一。

一、变频器的基本原理与分类变频器通过改变电机的转速和电压大小来调节其输出功率,其基本工作原理是将交流电转换成直流电,再通过逆变器将直流电转换成可变的交流电,控制电机不同的电压、频率和相数来实现调速和控制。

变频器可以广泛应用于各种类型的电机,如三相异步机、双馈风力发电机、永磁同步机等,其流行原因在于:通过改变电机转速的同时,降低了电机的功率损耗,提高了工作效率,同时使得系统更稳定、更智能化。

根据电机的类型不同,变频器也有不同的分类。

一般来说,它可以被划分为以下几种类型:1. 低压变频器低压变频器指的是输出电压低于1000V的变频器,广泛应用于各种工业领域,如工厂生产线、机床、空调、水泵等领域。

2. 中压变频器中压变频器指的是输出电压在1000V~10000V之间的变频器,主要应用于大型机械设备,如铸造机、起重机、重型机床等。

3. 高压变频器高压变频器输出电压高于10kV,主要应用于大型电机和轻轨、地铁等领域。

二、变频器在起重机控制系统中的应用变频器在起重机控制系统中的应用非常广泛。

其主要功用有:1. 调速:变频器根据传感器或用户工作的要求,通过控制电机的转速、输出频率和电压等参数,从而实现起重机的调速功能,具有同步运行、提高效率、减少噪音和节约能源等优势。

2. 过载保护:起重机在工作过程中容易出现负载波动和故障,变频器监控系统可以利用先进的保护元件有效地保护电机、变频器和起重机,使其在工作过程中更加稳定、可靠。

3. 能量回收:变频器能够利用电机的转动惯量和动能,在起重机制动、减速时将能量回收,从而提高起重机系统的能效,降低能源消耗。

4. 控制精度:变频器可以根据需要通过PWM等先进的控制技术,实现对电机的精确控制,使得起重机的运动更加准确、平稳,从而提高起重机的使用效率和精度。

安川变频器在起重机控制系统中的应用范文

安川变频器在门座起重机电气控制系统中的调速应用摘要门座起重机械作为企业厂矿、海口码头装卸货物的机械产品,在企业提高生产效率发挥着重要作用,门座起重机械电气系统控制调速以前多采用定子调压、转子切换电阻调速等类型的调速方式,这些调速方式相对投入经费不大,但线路繁琐,电机机械特性较软而且故障率高,调速效果差,能耗高,效率低。

随着电子技术日益发展,起重机械调速控制无论在安全可靠性、控制精准性等方面大大提高。

本文工控网小编通过详细阐述安川H1000系列的重载高性能变频器在门座起重机电气系统调速的应用,希望给同行工作中有所启发。

一、系统概述变频器和制动单元本机的电气系统主要包括:主起升机构、副起升机构、旋转机构、变幅机构和大车运行机构,以及电源系统、超载超速、超行程保护、控制系统、照明、讯响和电缆卷筒等组成。

主起升机构、副起升机构、旋转机构、变幅机构和大车运行机构采用全变频控制调速,由于机构动作工艺要求,考虑主起升机构、副起升机构和大车行走机构采用一套变频器控制;旋转机构、变幅机构采用一台变频器控制,变频器输出各机构电源采用接触器隔离供给。

各机构电器设备配置如下:1、起升机构+大车行走机构:变频器是,CIMR-HB4A0260,制动单元是,CDBR-4220B,配置一套。

通讯采用Profibus-dp卡和PLC通讯模块链接。

起升机构是实行闭环矢量控制,起升电机轴和变幅电机轴都装有经弹性连轴节连接的光电编码器,构成矢量闭环调速。

2、旋转+变幅机构:变频器是,CIMR-HB4A0180,制动单元是,CDBR-4045B,配置2套。

通讯采用Profibus-dp卡和PLC通讯模块链接。

安川H1000系列变频器属于重负载高性能变频器,其具有出色的过载能力,变频器选型是按照超重负荷特性选取,其承受150%的负荷持续时间为3分钟,在闭环式时只有0.3赫兹频率输出的情况下都有2倍力矩输出,闭环矢量控制精度可达1:1500.3、变频器选取计算变频器选取必须满足变频器容量选择公式:PCN≥K1 *K*PM/η*cosΦ其中:K1—容量过载系数,一般选取1.1-1.2倍;K—电流波形修正系数,PWM方式选取1.05-1.1;η—电动机效率,通常选取约0.85;cosΦ—电动机功率因数,一般选取0.75.;PM—负载所需求的电动机轴的输出功率(KW)。

PLC-变频器在起重机电控系统中的应用

PLC-变频器在起重机电控系统中的应用起重行业采用PLC-变频器调速在近几年逐渐得到推广和普及,尤其在大型起重设备上,用PLC程序控制取代传统的继电-接触器控制;用变频调速取代绕线电机转子串电阻调速;用变频电动机或异步电动机取代绕线电机,再配合先进的现场总线技术和人机界面系统,提高了设备控制精度和稳定性,降低了故障率,且节能效果显著,易于检修维护,成为提高企业生产效率的好途径。

控制方案:某重型机械制造大件分厂,承担着所有大件设备装配、定位、对接等任务,对起重机性能要求很高,所用一台QD250/50t桥式起重机采用了siemens S7-400 PLC、ABB变频器、触摸屏等高性能配置,应用了先进的Profibus现场总线技术、带编码器反馈的直接转距控制方式、及先进的人机界面系统。

桥式起重机分为主钩、副钩、大车、小车等四部分.因主起升机构在起重机应用上最为典型,控制也最为复杂,故本章以主起升为例详细介绍其控制方式。

1、PLC整个系统以S7-400 PLC作为电控核心,主要有电源模块、CPU、输入输出模块及接口模块等组成。

输入模块采集由限位开关、热敏电阻、变频器故障反馈等设备的信号状态;接收主令控制器、按钮开关发出的控制指令,集中在CPU中进行运算,并将程序运算结果通过输出模块和Profibus现场总线传送给接触器和变频器等执行设备,从而驱动电动机、液压抱闸、冷却风机等完成各种生产任务。

2、Profibus串行通讯现场总线系统Profibus是一种开放式串行通讯标准,该标准可以实现数据在各类自动化元件之间互相交换。

在本系统中以S7-400作为主站,以各机构变频器作为从站,通过DP接口模块和RS485屏蔽双绞线进行数据快速实时交换。

设置变频器通讯参数:98.02=fieldbus 激活通迅模块51.01= Profibus-DP 选择现场总线类型51.02=3 设置主升变频器站地址51.03=1500 选择通迅传输速率为1.5Mbit/s51.04=PPO4 选择数据传输类型4(6个过程数据为一个标准块)作为主站的PLC中央处理器从从站读取各种输入状态信息,即从变频器读出主升状态字和实际值,包括变频器准备好、上电应答、运行、转矩验证OK、变频器故障、电动机实际转速等信息;并将各种输出信息写入从站,即将控制字和速度给定写入变频器。

变频调速技术在起重机调速系统中的应用-管理资料

变频调速技术在起重机调速系统中的应用-管理资料交流变频调速技术在工业企业的广泛应用,为交流异步电动机驱动的起重机大范围、高质量调速提供了全新方案,。

它具有和直流调速系统相媲美的高性能调速指标,可采用结构简单、工作可靠、维护方便的鼠笼异步电动机进行调速,并且变频调速系统的效率高于传统的交流调速,其外围控制线路简单,维护工作量小,保护监测功能完善,运行可靠性较传统交流调速系统有较大的提高。

一、变频调速系统主要特点1. 明显改善结构受力状态。

由于变频器具有软启动、软停止的功能,所以起重机启动、制动相对平稳,对起重机的传动机构、钢结构的冲击明显减小。

经检测证实,变频调速控制系统的应用可大大改善起重机结构的受力状态。

2.调速范围宽,性能好。

起重机专用的变频器一般具有很强的环境适应性,由于变频器内部进行了模块化设计,集成度高,可靠性强。

系统实现闭环控制,具有很强的限速、防失速和力矩控制能力,并具有优良的伺服响应特性,对急速的负载波动有很强的适应性。

操作者可根据作业要求,随时修改各挡速度值,也可选择操作电位器实现无级调速。

3.结构简单、可靠性高、易维护。

变频调速控制系统采用独立的控制柜,系统设计合理,外观结构简单,检修方便。

尤其是起升系统用一套装置即可实现原两套起升控制装置的功能,既减轻了小车的自重,改善了钢结构的受力状况,又增加了小车的维修空间,便于日常保养和维护。

系统还具有过流保护、过压保护、欠压保护、短路保护、接地保护等功能,确保了控制、保护动作的准确性和可靠性。

变频调速控制系统还具有自诊断功能,通过同PLC的通信来实现故障实时显示及处理对策,便于查找故障和维修。

4.提高工作效率和减小机械磨损。

起重机起升系统可根据负荷大小自动切换实现空钩、副钩、主钩等多挡不同的工作速度,减少了速度切换交替的辅助时间,降低了司机劳动强度,可大大提高起重机的作业效率。

同时由于变频器采用软启动和软制动,不仅减小了对钢结构的冲击,还减轻了制动轮与刹车片间的磨损。

变频器在起重机调速控制系统中的设计与应用

1 起 重机 的主要运 动及 负载特点

桥 式起重 机 俗 称行 车 , 工 矿企 业 中 应 用 得 是

时, 由于重物 本身 具有 按重 力加 速度 下降 的能 力 , 因此 , 当重物 的重 力大 于传 动机 构 的摩擦 阻力 时 , 重 物本 身 的重 力位 能 是 下 降 的 动 力 , 电机 成 为 了 能量 的接 受 者 , 位 能 负 载属 于 动 力 负 载 。但 当 故

迫札 西楦芾J 应用21 , 6 023 ) 9(

变频器应用 £ A

变 频 器 在 起 重 机 调 速 控 制 系统 中 的 设 计 与 应 用

张瑞林

( 州职 业技 术 学院 , 东 德 州 德 山

摘

233 5 04)

要 :对于升降类的恒转矩负载 , 如起重机 、 电梯等 , 这类 负载 的特点是 起动时 冲击 电流大 ; 下降过程

流 调速 、 电接 触器 控制 系统 , 继 到后 来 的交 流定 子 调压、 直流 晶 闸管调 速 , 电机 主要 以直 流 电机 和绕 线 式转 子异 步 电机 为主 , 其最 大缺 点是 换 向器 、 电 刷 、 差离 合器 的存 在使 维修 困难 。同时 , 高 速 滑 在 下 降重 物 中传 统 的 防 溜钩 制 动 要 消 耗 大 量 能 量 , 所 以异 步 电机变 频调 速非 常适 合在 起重 机上 推 广

u a l o me tt e r q i me t .t e n e o xe n l b a e u i T r u h t e a ay i o r g r n r g la n b e t e h e ur e n s h e d fr e tr a r k nt h o g h n l ss f b d e c a e d a o d . i c a a t r t s ee t n o ef u u d a t p rt n c a a tr t e t rf q e c o v r rd sg . h c e si ,s lci ft o rq a rn ea i h r ce si v c o r u n y c n e e e in r i c o h o o i c e t Ke wo d :c a e;v ra l r q e c p e e u a i n;a t s p h o y rs r n a ibefe u n y s ed rg lt o ni l o k i

安川G7系列变频器在门座起重机控制系统中的应用

安川G7系列变频器在门座起重机控制系统中的应用摘要:文章主要介绍安川的cimr-g7系列变频器在门座起重机械起升机构自控系统中的应用。

门座起重机控制系统使用plc与安川cimr-g7系列变频器系统紧密结合在一起,解决了因启、停冲击大造成门座起重机设备机构及金属结构的磨损、变形、开裂、出现过早损坏、降低使用功能等问题,达到增强控制系统的稳定性、减少故障率、降低维护成本、提高装卸效率、延长使用寿命的目的。

关键词:变频器;门座起重机;起升机构;plc1 引言门座起重机是桥架通过两侧支腿支承在地面轨道或地基上的桥架型起重机。

具有沿地面轨道运行,其下方可通过铁路车辆或其它机械设备。

可360°旋转的起重装置装在门形座架上的一种臂架型起重机。

门座起重机沿地面的轨道运行,进行起重装卸作业。

起升结构是门座起重机最重要的传动机构,起升结构工作时要求轻载高速,重载低速,就位稳,并且正反转和起制动频繁,重复短时工作,采用变频调速系统控制完全可以实现以上性能。

本文主要研究门座起重机起升机构采用安川cimr-g7系列变频器的变频调速系统应用及优越性。

2 门座起重机起升工作原理门座起重机的起升机构都是通过变频器驱动电动机,电动机经过减速箱传动,带动钢丝绳卷筒滚动,通过钢丝绳的升降对重物进行升降。

门座起重机起升机构通常是由两套变频器、电动机、减速箱、钢丝绳卷筒机构来组成,当控制状态为吊钩状态,则两套起升机构功能相同且进行同步控制;当控制状态为抓斗状态,则一套机构为抓斗起升,一套机构为抓斗闭合。

3 门座起重机的起升机构变频器控制方案3.1 门座起重机起升机构主要硬件设备以mq-2533门座起重机为例,主要硬件设备如下:(1)变频专用电动机2台,型号为大连布鲁克yzp变频专用电机,200kw(2)起升电机的冷却风机2台,型号为无锡双超g355a,功率0.5kw,ac380v(3)起升制动器2个,型号(4)起升变频器器2台,型号为安川cimr-g7b4220,220kw,带配带pg-b2速度反馈卡进行闭环矢量控制(5)速度反馈用编码器2个(6)制动单元4个,其中安川cdbr-4220b两个,cdbr-4045b两个(7)起升主令型号为德国spohn+burkhardt主令控制器,自带编码器(8)plc配置为日本yaskawa(安川)公司的全系列专用港机plc 中cp-316h系列整体式可编程控制器3.2 门座起重机控制流程门座起重机通过司机室主令手柄对起升、变幅、旋转、行走机构进行控制。

变频器、PLC在桥式起重机自动控制系统中的应用

變頻器、PLC在橋式起重機自動控制系統中的應用一、原系統分析:橋式起重機情況:橋式起重機(天車)是一種用來起吊、放下和搬運重物、並使重物在一定距離內水準移動的起重、搬運設備,在生產過程中有著重要應用。

5噸橋式起重機,原設備電氣驅動系統分為起重機升降、小車、大車三部份。

其中起重機升降由一臺13kW的繞線式非同步電動機驅動,大車由兩臺4 kW繞線式非同步電動機、小車由一臺2.5 k W繞線式非同步電動機驅動。

在原傳動控制中,採用轉子串接電阻的調速方式.由於工作環境差,粉塵和有害氣體對電機的集電環、電刷和接觸器腐蝕性大,加上工作任務重,實際超載率高,由於衝擊電流偏大,容易造成電動機觸頭燒損、電刷冒火、電動機及轉子所串電阻燒損和斷裂等故障, 影響現場生產和安全,工人維修量和產生的維修費用也很高.並且原調速方式機械特性較差,調速不夠平滑,所串電阻長期發熱浪費能量。

綜上所述原設備存在的主要缺點如下:(1)拖動電動機容量大,起動時電流對電網衝擊大,電能浪費嚴重。

(2)起重機升降、小車、大車起動、停止速度過快,而且都是慣性負載,機械衝擊也較大,機械設備使用壽命縮短,操作人員的安全係數較差,設備運行可靠性較低。

(3)由於電動機一直在額定轉矩下工作,而每次升降的負載是變化的,因此容易造成比較大的電能浪費。

(4)起重機每天需進行大量的裝卸操作,由於繞線式電機調速是通過電氣驅動系統中的主要控制元件---交流接觸器來接入和斷開電動機轉子上串接的電阻,切換十分頻繁,在電流比較大的狀態下,容易燒壞觸頭。

同時因工作環境惡劣,轉子回路串接的銅電阻因灰塵、設備振動等原因經常燒壞、斷裂。

因而設備故障率比較高,維修工作量比較大。

同樣小車、大車的運轉也存在上述問題。

(5)在起重機起升的瞬間,升降電動機有時會受力不均勻,易超載,直接造成電機損壞或者鋼絲繩斷裂。

(6)為適應起重機的工況,起重機的操作人員經常性的反復操作,起重機的電器元件和電動機始終處於大電流工作狀態,降低了電器元件和電動機的使用壽命。

变频器在起重机械中的精确控制

变频器在起重机械中的精确控制起重机械在现代工业领域中发挥着重要作用。

为了提高起重机械的安全性和运行效率,精确的控制是至关重要的。

变频器作为一种现代电力控制技术,被广泛运用于起重机械中,为其提供了精确控制的能力。

本文将就变频器在起重机械中的精确控制进行探讨。

一、变频器的基本原理变频器是一种能够改变电源频率的装置,可以将输入的固定频率交流电源转换为可调节频率和电压的交流电源。

基本原理是通过将输入电源经过整流、滤波、逆变等处理,得到可调节的输出电源。

变频器的核心部件是变频装置,它能够控制输出电源的频率和电压。

二、变频器在起重机械中的应用1. 精确定位控制起重机械需要进行精确定位控制,以确保货物的准确吊装和放置。

变频器具有高精度的控制功能,可以通过调节输出频率和电压,实现对起重机械运行的精确控制。

2. 转矩控制起重机械在起吊运行过程中需要承受不同的负载,变频器可根据不同的负载情况,实现对电机的转矩控制。

通过调节输出频率和电压,可以精确控制起重机械的转速和输出转矩,提高运输效率和运行安全性。

3. 频率控制变频器可以根据起重机械的工作要求,实现对电机的频率控制。

频率控制对于起重机械的启动、加速和减速过程非常重要,通过合理的频率控制,可以实现平稳的启动和停止,避免机械的冲击和损坏。

4. 节能控制起重机械通常需要消耗大量的电能,而变频器具有节能控制的特点。

通过变频器的控制,可以根据起重机械的实际工作负荷,调整电机的输出频率和电压,实现节能效果,降低能源消耗。

三、变频器在起重机械中的优势1. 精确控制变频器可以实现对起重机械的精确控制,通过调节输出频率和电压,实现起重机械的精确定位控制和转矩控制。

这对于提高起重机械的工作效率和安全性具有重要作用。

2. 节能效果变频器的节能控制功能可以根据起重机械的工作负荷,调整电机的输出频率和电压,实现节能效果。

这对于降低能源消耗和减少环境污染具有积极意义。

3. 功能强大变频器具有丰富的功能,可以根据起重机械的不同需求进行灵活配置。

试论变频器在门座式起重机控制系统中的应用

试论变频器在门座式起重机控制系统中的应用

一、门座式起重机的基本原理

门座式起重机是一种常用的起重设备,通常由主梁、起重机梁、起升机构和行走机构

等部分组成。

其工作原理主要包括起重机的起升和行走两个基本动作。

在起升动作中,起

重机通过吊钩将物品提升到指定的高度;而在行走动作中,起重机则通过行走机构将物品

移动到指定的位置。

传统的门座式起重机控制系统通常采用交流调速器进行控制,但是由于交流调速器存

在调速范围窄、效率低、响应速度慢等缺点,已经逐渐被变频器所取代。

1. 起升控制

采用变频器进行起升控制还可以实现起升过程的平稳性和精准性,避免了起重物体在

起升过程中出现晃动和摆动的情况,从而进一步提高了起升的稳定性和精准度。

2. 行走控制

在门座式起重机的行走控制中,通常需要根据不同的行走距离和速度来进行精确控制。

采用传统的交流调速器进行控制时,往往难以实现不同行走距离和速度的精确控制,且效

率较低。

而变频器具有很强的适应性和可调性,可以根据实际行走距离和速度需求来实现

精确控制,提高了行走的效率和安全性。

采用变频器进行行走控制还可以实现起重机的快速启动和停车,大大缩短了起重机的

启动和停车时间,提高了起重机的运行效率和安全性。

3. 整体控制

变频器在门座式起重机控制系统中具有很强的优势,可以实现起升和行走的精确控制,提高起重机的工作效率和安全性。

随着变频器技术的不断发展和成熟,相信在未来门座式

起重机控制系统中的应用会更加广泛和深入。

变频器在起重机控制系统中的应用

变频器在起重机控制系统中的应用随着工业生产对起重机调速性能要求的不断提高,常用传统的起重机调速方法如:绕线转子异步电动机转子串电阻调速、晶闸管定子调压调速和串级调速等共同的缺点是绕线转子异步电动机有集电环和电刷,它们要求定期维护,由集电环和电刷引起的故障较为常见,再加上大量继电器、接触器的使用,致使现场维护量较大,调速系统的故障率较高,而且调速系统的综合技术指标较差,已不能满足工业生产的特殊要求; 本文则主要介绍现代交流变频器应用于现代起重机的若干知识与问题;现代交流变频调速技术已在工业界中得到广泛应用,它为交流异步电动机驱动的起重机大范围、高质量地调速提供了全新的方案;它具有高性能的调速指标,可以使用结构简单、工作可靠、维护方便的鼠笼异步电动机,并且高效、节能,其外围控制线路简单,维护工作量小,保护监测功能完善,运行可靠性较传统的交流调速系统有较大的提高;所以,采用交流变频调速是起重机交流调速技术发展的主流;1、一般交流变频器的优点变频调速技术应用于起重机后,与市场上大量使用的传统的绕线异步电动机转子串电阻调速系统相比,可带来以下显着经济效益和安全可靠性:1机械制动器在电动机低速时动作,主钩以及大、小车的制动由电气制动完成,所以机械制动器的制动片寿命大为延长,维护保养费用下降;2采用交流变频调速技术的起重机由于变频器驱动的电动机机械特性硬,具有精确定位的优点,不会出现传统起重机负载变化时电动机转速也随之变化的现象,可以提高装卸作业的生产率;3变频起重机运行平稳,起、制动平缓,运行中加、减速时整机振动和冲击明显减小,安全性提高,并且延长了起重机机械部分的寿命;4交流变频调速系统属高效率调速系统,运行效率高,发热损耗小,因此比老式调速系统大量节电;5采用结构简单、可靠性高的鼠笼异步电动机取代绕线转子异步电动机,避免了因集电环、电刷磨损或腐蚀引起接触不良而造成电动机损坏或不能起动的故障;6交流接触器大量减少,电动机主回路实现了无触点化控制,避免了因接触器触头频繁动作而烧损以及由于接触器触头烧损而引起的电动机损坏故障;2、起重机运行的特点1起重机应具有大的启动转矩,通常超过150%的额定转矩,若考虑超载实验等因素,至少应在起动加速过程中提供200%的额定转矩;2由于机械制动器的存在,为使变频器输出转矩与机械制动器的制动转矩平滑切换,不产生溜钩现象,必须充分研讨变频器启动信号与机械制动器动作信号的控制时序;3当起升机构向下运行或平移机构急减速时,电动机将处于再生发电状态,其能量要向电源侧回馈,必须根据不同的现场情况研讨如何处理这部分再生能量;4起升机构在抓吊重物离开或接触地面瞬间负载变化剧烈,变频器应能对这种冲击性负载进行平滑控制;3、起重机变频器主要功能及特点1抱闸逻辑控制与监控准确的抱闸开启和闭合控制时序,通过抱闸实时状态反馈和起动预转矩补偿,确保控制的安全性和可靠性;2轻负载升速电子副钩起重机空钩或轻载时实现2倍速运行,提高装卸效率;轻负载升速功能主要应用于起升高度较大的起重机:在起升机构空载运行时自动使速度上升,以缩短时间来提高装卸效率;重载时自动降低速度以确保设备和人身的安全;变频器根据启动后一段时间内的平均电流值来判断负荷的大小:当负载重时,变频器自动降低输出频率;当负载轻时,变频器自动提高输出频率;3控制回路电源和主回路电源可以分别控制提高了用户调试时的安全性,便于故障诊断与维护;4起重机操作模式——方便、灵活根据起重机不同的操作模式,为用户提供以下操作模式选择:操纵杆模式、遥控模式、电动电位器模式、分级操纵杆给定模式、分级遥控给定模式、通讯给定模式等主从控制功率平衡与速度同步技术5第二电机控制及切换功能一台变频器通过参数自学习可以自动存储两套电机参数,通过切换指令实现对两组电机的高性能矢量控制;便于电气传动系统的控制,降低用户成本;在两个大功率电机通过减速箱刚性连接驱动一个起升机构时,主从控制功率平衡功能保证两个电机出力均匀;在双起升机构提升一个重物时,主从控制速度同步功能保证两个起升机构同步提升,确保安全;6预励磁及起动预转矩补偿预励磁功能是在启动之前自动地对电机实行直流励磁,以保证电动机快速地提供起动转矩,并通过调节励磁的时间使电动机的起动与机械制动器的释放时间相配合,避免出现“溜钩”现象;7松绳检测防止在起重机绳索松弛的情况下,轻负载升速功能误动作引发的不安全运行;8危险速度监视、快速停车及超速保护变频器实时监测电机的运行速度,当电机速度大于设定的最高允许速度或速度偏差值时,变频器发出故障报警并立即停止输出,机械制动器动作,使起重机处于安全状态;快速停车功能给用户提供以下三种方式供选择:方式1:电气制动的停车;方式2:电气制动加机械制动的停车;方式3:机械制动的停车;8应用范围起重机专用矢量变频器,具有优异的力矩控制性能,广泛适用于岸边集装箱起重机STS、轨道式集装箱龙门起重机RMG、轮胎式集装箱龙门起重机RTG、门座式起重机、造船用龙门起重机、装船机、卸船机、翻车机、堆取料机等各类港口机械,以及各类普通桥式、门式、塔式起重机和提梁机、架桥机等起重机械的起升、变幅、大车、小车、回转、抓斗等机构的交流无级调速;4、变频器的选用平移机构起重机的平移机构分大车机构和小车机构,两种机构一般采用多台电动机传动方案;由于起重机平移机构的转动惯量较大,为了加速电动机需有较大的起动转矩,因此起重机平移机构所需的电动机轴输出功率PM应由负载功率Pj和加速功率Pa组成,即:PM≥Pj+Pa由于平移机构采用一台变频器拖动多台电动机的通用U/f开环频率控制方式,因此在变频器容量选择时,还要满足以下公式:ICN≥knIM式中:k——电流波形修正系数PWM调制方式时取—ICN——变频器额定输出电流,AIM——工频电源时单台电动机的额定电流,An——一台变频器拖动的电动机数量由于在变频器“一拖多”通用U/f开环频率控制方式中,变频器提供的电子热继电器保护功能无法实现对单台电动机的过载保护,为此在每台电动机回路中串入带有热过载保功能的低压断路器,以实现对单台电动机的过载保护,电动机故障信号取自低压断路器的辅助触点;起升机构变频器的容量必须大于负载所需求的输出,即:kPM ≥P0KVAηcosφ式中:k——过载系数PM——负载要求的电动机轴输出功率,kWη——电动机效率cosφ——电动机的功率因数起升机构要求的起动转矩为—倍的额定转矩,考虑到需有125%的超载要求,其最大转矩需有—2倍的额定转矩,以确保其安全使用;对于拖动等额功率电动机的变频器来说,可提供长达60秒、150%额定转矩的过载能力,因此过载系数k=2/=;在变频器容量选定后,还应做电流验证,即:ICN≥kIM式中:k——电流波形修正系数PWM调制方式时取—ICN——变频器额定输出电流,AIM——工频电源时的电动机额定电流,A一般的大吨位起重机有两个独立驱动的起升机构,每个起升机构由2台电动机同步驱动各自的钢丝绳卷筒转动,再经过动滑轮组多级减速提升吊钩;起升机构的变频调速传动方案采用一台变频器带一台电动机的“一拖一”方案,为了提高低速传动时的动态特性和高转矩输出能力,每台电动机采用带脉冲编码器的速度闭环控制;每个起升机构的2台变频器之间采用变频器提供的具有功率平衡和速度同步控制功能的主从控制方案,这些控制方案可以实现2台电动机精确的转矩平衡分配和2个起升机构的速度同步;5、再生能量的处理当采用变频器传动的起升机构拖动位能性负载下放或平移机构急减速、顺风运行时,异步电动机将处于再生发电状态;逆变器中的六个回馈二极管将传动机构的机械能转换成电能回馈到中间直流回路,并引起储能电容两端电压升高;若不采取必要的措施,当直流回路电容电压升到保护极限值后变频器将过电压跳闸;在高性能的工程型变频器中,对连续再生能量的处理有以下两种方案;①在中间直流回路设置电阻器,让连续再生能量通过电阻器以发热的形式消耗掉,这种方式称为动力制动;②采用再生整流器方式,将连续再生能量送回电网,这种方式称为回馈制动;中科科技推出的DBU型能耗制动单元和RBU型能量回馈单元的具体参数可参见说明书下面对这两种制动方式做以详细介绍;1动力制动动力制动由制动单元和制动电阻构成;变频器设置了制动单元和制动电阻后,其动力制动能力取决于制动电阻的允许功率;因此,计算再生功率PM时,必须满足PM①计算再生能量EM②计算再生功率PMPM=EM/t0式中:PM——制动期间电机产生的有效再生功率,WEM——机构急减速及下降时的再生能量,Jt0——制动周期时间,S③选择合适的制动单元/制动电阻组合选择合适的制动单元/制动电阻组合,必须满足下列条件:PM<PR&PM式中:PM——制动期间电机产生的有效再生功率,WPR——制动电阻的允许功率,WPDB——制动单元的允许功率,W当计算的PM>PR时,表明超出了制动电阻的处理能力,需重新核算负载惯量和减速时间;④制动电阻RB0的计算在再生回馈制动中,即使不设置制动电阻,依靠电机内部损耗也可获得约20%的制动转矩,因此可用下式计算所需的电阻值RB0:RB0= VC2/n1式中:VC——变频器中间直流回路的电压约为700V,VTB——制动转矩,kgmTM——电动机额定转矩,kgmn1——电动机开始减速时的速度,rpm动力制动的放电回路由制动单元和制动电阻构成,其最大电流受制动晶体管最大允许电流IC的限制,制动电阻最小允许值RMIN=VC/IC;因此制动电阻选用时其实际值RB 应满足以下条件:RMIN<RB上述选型是建立在精确的计算基础上,在实际工程中如果精确的计算数据不能取得,也可按下述给出的经验公式选型;①起升机构的再生功率PMPM=Pb×ηtotalηtotal=ηmec×ηmot×上式中,Pb为实际的负载再生发电功率,ηmec为机械效率,ηmot为电机效率;②制动电阻RB0的近似计算RB0=VC2/PM由于平移机构属于摩擦负载,其制动单元和制动电阻可按变频器的标准配置;2回馈制动为了实现把制动状态的电动机再生发电能量向电网回馈,网侧变流器应采用可逆变流器;中科科技推出的能量回馈制动单元,它的网侧变流器与逆变器结构相同,采用一块具有PWM控制方式的电网电压识别板;由于采用了PWM控制技术,对网侧交流电压的大小和相位可以进行控制,可以使交流输入电流与电网电压同相位并接近正弦波,传动系统的功率因数大于,回馈制动时有100%电网回馈能力,而不需要自耦变压器;动力制动方式控制简单、成本低,但节能效果不如回馈制动;回馈制动方式虽然节能效果好,能连续长时制动,但控制复杂、成本较高;应该注意的是,只有在不易发生故障的稳定电网电压下,才可以采用回馈制动方式;对于采用滑触线供电的起重机,应特别注意防止滑触线电刷接触的间断,如果不能保证这一点,建议采用动力制动方式,以保证起升机构持续下降时调速制动的可靠性;6、结论及展望随着电力电子技术的不断发展完善,交流变频调速技术日益显现出优异的控制及调速性能,高效率、易维护等特点,加之它的价格不断下降,使其成为起重机械一种优选的调速方案;但是,要使变频器成功地应用于起重机调速,就必须针对起重机的特点,计算和选择变频器及其外围的辅件,并在安装与布线时采取特殊技术措施,以保证变频调速的起重机安全、可靠地运行;因为起重机行业对变频器的性能、功能有着非常高的要求,因此变频器行业也因加快自己的创新发展步伐以求新的发展,创造新的辉煌。

变频器-PLC在电站起重机中的应用

变频器-PLC在电站起重机中的应用概述随着工业自动化的不断发展,变频器和PLC逐渐得到广泛应用,提高了生产效率,降低了人力成本和设备损耗。

在电站起重机中,变频器和PLC的应用,可实现电机启停、计量、调速、自动控制等多种功能,提高了电站起重机的安全性、效率和精度。

变频器在电站起重机中的应用变频器的工作原理变频器是一种能将固定电压和频率的交流电,通过变换器将其转换成可变电压和频率的交流电,并控制电机的速度和运行方向的设备。

它由整流器、滤波器、逆变器和控制系统四部分组成。

变频器的应用在电站起重机中,变频器的应用非常广泛,常用于电机启停、计量、调速等方面,具体应用如下:1.利用变频器实现起重机电机的调速控制,可实现起吊、卸载等功能,实现起重机的高效运行。

2.变频器可采集起重机电机的工作电压、电流、功率等参数,并可将数据上传至PLC进行处理,从而实现电站起重机的电力计量。

3.借助变频器的自动低耗能功能,能够降低起重机电机的能耗,延长起重机的使用寿命。

4.通过变频器的软启动和软停止功能,可以减少对电机的冲击,避免起重机的损坏。

PLC在电站起重机中的应用PLC的工作原理PLC为可编程控制器,是一种专门用于工业自动化控制的数字化、通用型、可编程、多功能设备。

PLC的控制系统由输入,处理器,输出三大部分组成。

PLC的应用在电站起重机中,PLC的应用及功能非常强大,常用于实现起重机自动控制、安全保护、运行监测等方面,具体应用如下:1.PLC可将起重机输入信号转换成输出信号,并对输出信号进行控制,实现对起重机电机的控制。

2.通过PLC的自动控制功能,可实现起重机的自动化控制,降低人工干预,提高起重机的生产效率。

3.利用PLC的运行监测功能,可对起重机电机的工作状态进行实时监测,及时发现异常情况,避免起重机损坏。

4.借助PLC的安全保护功能,可实现起重机的安全性自动控制,提高起重机的安全性。

总结电站起重机的自动控制需要使用到PLC和变频器,它们的相互配合能够实现电机运行的全面控制。

试论变频器在门座式起重机控制系统中的应用

试论变频器在门座式起重机控制系统中的应用

在门座式起重机控制系统中,变频器是一种重要的电气设备,它可以实现电动机的变速控制,并且可以提高机器的精度和效率。

下面就来探讨一下变频器在门座式起重机控制系统中的应用。

1. 变频器的作用

变频器的作用是将电源频率(如50Hz或60Hz)转换为对应的恒定电压变频输出。

因此,变频器可以实现电机的变速运转,同时也可以改变电机的方向。

变频器在门座式起重机控制系统中的重大作用,是优化变速功能,确保起重机能够在任何时间、任何场景下都能够保持充足的功率输出和最佳转速匹配。

相比传统起重机系统中使用的定频系统,变频器具有很多的优越性。

首先,变频器可以精确地控制电动机的转速,从而使得机器系统的控制更加精准;其次,变频器可以有效减少机器的功耗,降低整个系统的能耗,从而提高起重机的综合性能;最后,变频器可以减小对机器的启动冲击,从而使得机器的运行更加平稳,减少机器的噪音。

在门座式起重机中,变频器通常安装在起重机的驱动电机上。

通过变频器可以改变电动机的频率和电压输出,从而实现起重机的变速和调速控制。

特别是在大吨位的门座式起重机中,采用变频器的调速系统可以确保机器的运作更加精准、平稳,也可以有效减少机器的能耗和噪声,提高机器的效率和综合性能。

变频器在门座式起重机控制系统中的应用

变频器在门座式起重机控制系统中的应用门座式起重机是一种重要的起重设备,主要用来搬运、吊放重物,被广泛的应用在多个领域。

门座式起重机在搬运和吊放重物时,经常需要控制运行速度,变频器在门座式起重机控制系统中的应用,极大地提高了起重机控制效率,并且提供了更加完善的保护监测功能,有效提高了门座式起重机控制系统的可靠性和稳定性。

文章分析了门座式起重机运行负载特性和传统调速控制的不足,阐述了变频器在门座式起重机控制系统中的应用,以供参考。

标签:变频器;门座式起重机;控制系统;应用门座式起重机在水电站、船台、露天堆料场、港口等场所发挥着不可替代的作用,起升结构是门座式起重机的关键部件,其频繁的进行正反转和起制动,实现慢就位、轻载高速、重载低速。

门座式起重机控制系统通过应用变频器,充分发挥变频器的作用和优势,保障门座式起重机的安全、稳定运行。

1 门座式起重机运行负载特性起升机构是门座式起重机的关键部件,由于在空间环境中重物具有位能,当重物上升过程中,电动机需要克服重物的摩擦阻力和重力来做功,重物下降过程中受到重力加速度影响,当传动机构摩擦阻力小于重物重力时,重物自身会产生下降的动力,门座式起重机电动机会接受能量;当传动机构摩擦阻力大于重物重力时,由电动机拖动重物下降,产生阻力负载,并且门座式起重机的行走、旋转和变幅也是阻力负载[1]。

結合门座式起重机的运行负载特性和应用要求,在控制系统中合理应用变频器,实现门座式起重机的变频调速。

2 门座式起重机传统调速控制的不足门座式起重机的各个部件在应用中都需要调速,和普通电动机相比,异步电动机便于运行维护,结构比较坚固简单,传统的门座式起重机控制系统主要是通过异步电动机来调节速度,在起重机转子回路中电刷和集电环串入多个电阻,利用接触器控制相关接入电阻从而控制门座式起重机的转速,而这种调速控制方式存在很多不足;其一,行走、旋转、变幅、起升机构的停止和起动速度较快,产生较大的机械冲击,会缩短起重机的使用寿命,影响起重机运行的稳定性和可靠性;其二,拖动电动机的运行容量比较大,起动瞬间产生大幅度电流,对电网产生很大冲击,浪费很多电能资源;其三,门座式起重机在应用中需要频繁进行装卸操作,绕线式电机调速是门座式起重机控制系统中的关键部件,交流接触器断开或者接入电动机,再串联电阻,这种的切换操作非常频繁,在电网不稳定的状态下,很容易将触头烧坏,影响起重机控制系统的使用性能,并且由于门座式起重机振动、灰尘积聚等因素,转子回路经常断裂、烧坏;其四,起重机运行过程中,起升瞬间升降电动机很容易过载运行、受力不均匀,导致钢丝绳断裂[2]。

变频器在起重机控制中的应用

变频器在起重机控制中的应用随着现代工业技术的不断发展,起重机在各个领域的应用越来越广泛。

而起重机的控制系统作为其重要组成部分之一,也需要不断提升和创新。

在起重机控制系统中,变频器的应用起到了非常重要的作用。

本文将探讨变频器在起重机控制中的具体应用。

一、变频器简介1.1 变频器的定义变频器是一种用于调节电动机转速的装置,通过改变电源频率和电压的形式来控制电机的转速。

它能够改变电机的运行频率,从而实现对起重机运动的精确控制。

1.2 变频器的原理变频器通过使用高效的电力转换技术,将输电线电压转换为电机所需的专用电源,通过改变电源频率和电压的形式来调整电机的转速。

它能够将输入电源的频率从50Hz(标准电源频率)转变为可变的输出频率,从而实现对起重机电机的精确控制。

二、2.1 速度控制变频器能够根据实际需求,准确地控制起重机的速度。

传统的起重机通常采用电阻器或机械齿轮来控制速度,但这种方式控制效果不够精准。

而变频器的应用可以实现无级调速,不仅提高了起重机的运行效率,还能够减少机械传动的磨损和能源的浪费。

2.2 起重过程中的平稳运行起重机在起吊货物的过程中,常常需要进行起停操作。

而传统的起重机在起停过程中容易产生冲击,对货物和机械设备造成不必要的损坏。

而变频器的运用,则可以通过精确的启停控制,使起重机运行更加平稳,减少起停过程中的冲击,提高起重机的使用寿命。

2.3 节能效果显著随着社会对能源消耗的高度关注,节能已经成为一个重要的方向。

变频器作为一种节能措施,在起重机控制中能够发挥显著的作用。

传统起重机在起停过程中,通常需要大量的能量消耗;而变频器的应用可以通过控制电机转速,减少起重机启动时的电流冲击和能源损耗,从而实现节能效果。

2.4 提高起重机的安全性在起重机操作过程中,往往需要进行精确的位置控制,以确保起吊货物的安全。

而传统的起重机控制方式通常无法满足这一需求。

而变频器的运用,则可以利用其精确控制功能,在起吊过程中实现对起重机位置的准确控制,从而提高起重机的操作安全性。

变频器在桥式起重机中的应用和改造方案

变频器在桥式起重机中的应用和改造方案随着工业自动化水平的不断提高,传统的电机驱动方式已经不能满足现代企业对于生产效率、节能环保等方面的要求。

因此,越来越多的企业开始将变频器引入到生产设备中,以提高设备的性能和节能效果。

在桥式起重机中,变频器作为一种关键的驱动控制设备,被广泛应用于实现精确的速度控制、节能和提高起重机的性能。

一、变频器在桥式起重机中的应用1.速度控制:桥式起重机在工业生产中通常需要进行吊运、定位等作业,因此对于起重机的速度要求较高。

通过变频器可以实现灵活的速度调节,满足不同的作业需求。

而且变频器具有快速响应、精确控制的特点,可以有效提高桥式起重机的运行效率和作业质量。

2.负载调节:在起重作业中,由于物体的重量和形状不同,会导致起重机的负载发生变化。

通过变频器可以实现对负载的实时监测和调节,保证起重机在任何情况下都能稳定运行,避免负载过大或过小造成的安全隐患。

3.节能环保:传统的桥式起重机由于采用恒速电机驱动,会存在能耗大、噪音大等问题。

而通过变频器可以实现对电机的频率和转速进行精确控制,使电机始终工作在最佳工作状态,有效节约能耗,降低运行噪音,实现节能环保的目的。

4.故障诊断:变频器具有自诊功能,可以实时监测电机的运行状态和参数,并通过报警功能提示操作人员发现故障,及时进行维修,提高起重机的可靠性和安全性。

二、变频器在桥式起重机中的改造方案1.替换传统电机:将桥式起重机原有的恒速电机替换为变频器驱动电机,可以实现对电机速度的精确控制,提高起重机的性能和效率。

2.安装负载传感器:在桥式起重机上安装负载传感器,与变频器连接,可以实时监测起重机的负载情况,通过变频器调节电机的转矩,保证起重机在任何负载下都能平稳稳定运行。

3.联动控制:将多台桥式起重机通过变频器进行联动控制,可以实现多台起重机协同作业,提高生产效率。

4.故障诊断系统:通过与变频器连接的故障诊断系统,可以实时监测起重机的运行状态和参数,及时发现故障并采取措施,避免因故障造成的生产延误。

试论变频器在门座式起重机控制系统中的应用

试论变频器在门座式起重机控制系统中的应用【摘要】门座式起重机是重型机械设备,常用于工厂、仓库等场所的货物搬运。

本文从门座式起重机控制系统的概述开始,介绍了变频器在门座式起重机中的应用以及其控制系统原理分析。

通过对门座式起重机控制系统优势和变频器在提高效率上的作用进行探讨,揭示了变频器在门座式起重机中的重要性。

结合变频器应用带来的好处和对未来发展方向的展望,总结了变频器在门座式起重机控制系统中的重要作用及发展前景。

通过本文的研究,可以更好地理解变频器在门座式起重机中的应用价值,为该领域的进一步研究提供参考和指导。

【关键词】门座式起重机,变频器控制系统,应用,效率,原理分析,优势,好处,发展方向,总结1. 引言1.1 背景介绍门座式起重机是一种常见的起重设备,主要用于装卸货物。

传统的门座式起重机控制系统通常采用交流变频器来控制电机的转速,以实现起重机的升降运动。

随着科技的不断发展,变频器在门座式起重机控制系统中的应用受到越来越多的关注。

通过对变频器在门座式起重机控制系统中的应用进行研究和探讨,可以进一步提高门座式起重机的工作效率和安全性,促进工业生产的发展。

对变频器在门座式起重机控制系统中的应用进行深入研究具有重要的现实意义和理论价值。

1.2 研究意义本文将围绕变频器在门座式起重机控制系统中的应用展开研究,其中研究意义主要体现在以下几个方面:随着科技的不断发展,门座式起重机在工业生产中的应用范围也越来越广泛。

研究门座式起重机控制系统的优势以及变频器在其中的应用,对于推动工业生产的升级和转型具有重要的意义。

我希望通过本文的研究,进一步揭示变频器在门座式起重机控制系统中的作用和优势,为工业生产的发展提供参考和借鉴。

1.3 研究目的研究目的是为了探究变频器在门座式起重机控制系统中的应用,分析其对提高起重机效率和优化控制系统的作用。

通过研究变频器在门座式起重机中的具体应用技术和原理,进一步了解其对起重机性能的影响和优势,为门座式起重机的设计和运行提供理论支持和技术指导。

ABB变频器在起重机中的应用

abb变频器在起重机中的应用蒋涛(镇江中集车辆智能物流装备有限公司,212000,江苏镇江)起重机是企业里一种常用设备,传统的起重机电气控制是在绕线式电动机转子上串电阻,通过常规继电器电路切换控制实现调速的。

这种控制的缺点主要是起动电流大,调速特性不好,重物起吊时容易晃动,电气元件、机械设备也容易损坏。

变频器控制方式的改进克服了u〃控制方式在低频段转矩不足的问题。

特别是ABB变频器,采用的DTC(直接转矩控制)方式保证了起升时输出转矩的稳定,提高了设备安全性,同时还实现了一台变频器同时拖动多台电动机和两台变频器电气同步的功能。

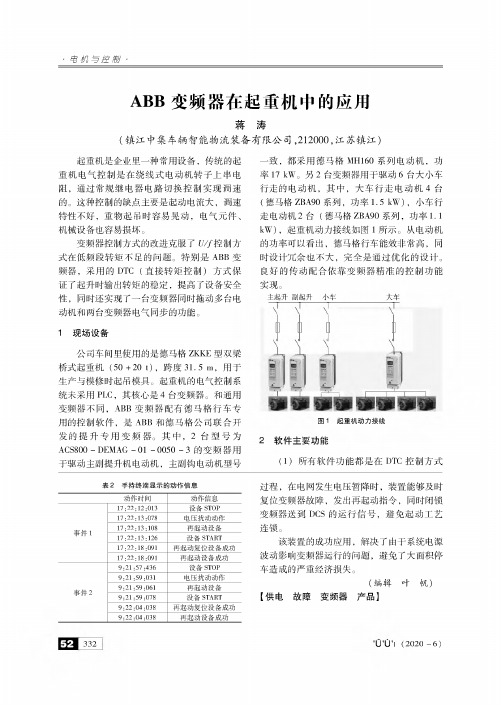

1现场设备公司车间里使用的是德马格ZKKE型双梁桥式起重机(50+20t),跨度31.5m,用于生产与模修时起吊模具。

起重机的电气控制系统未采用PLC,其核心是4台变频器。

和通用变频器不同,ABB变频器配有德马格行车专用的控制软件,是ABB和德马格公司联合开发的提升专用变频器。

其中,2台型号为ACS800-DEMAG-01-0050-3的变频器用于驱动主副提升机电动机,主副钩电动机型号表2手持终端显示的动作信息动作时间动作信息事件1172212013设备STOP 172213078电压扰动动作172213108再起动设备172213126设备START 172218091再起动复位设备成功172218091再起动设备成功事件29:2157436设备STOP9:2159031电压扰动动作9:2159061再起动设备9:2159078设备START9:2204038再起动复位设备成功9:2204038再起动设备成功一致,都采用德马格MH160系列电动机,功率17kW o另2台变频器用于驱动6台大小车行走的电动机,其中,大车行走电动机4台(德马格ZBA90系列,功率1.5kW),小车行走电动机2台(德马格ZBA90系列,功率1.1kW),起重机动力接线如图1所示。

从电动机的功率可以看出,德马格行车能效非常高,同时设计冗余也不大,完全是通过优化的设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变频器在起重机控制系统中的应用公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]变频器在起重机控制系统中的应用随着工业生产对起重机调速性能要求的不断提高,常用传统的起重机调速方法如:绕线转子异步电动机转子串电阻调速、晶闸管定子调压调速和串级调速等共同的缺点是绕线转子异步电动机有集电环和电刷,它们要求定期维护,由集电环和电刷引起的故障较为常见,再加上大量继电器、接触器的使用,致使现场维护量较大,调速系统的故障率较高,而且调速系统的综合技术指标较差,已不能满足工业生产的特殊要求。

本文则主要介绍现代交流变频器应用于现代起重机的若干知识与问题。

现代交流变频调速技术已在工业界中得到广泛应用,它为交流异步电动机驱动的起重机大范围、高质量地调速提供了全新的方案。

它具有高性能的调速指标,可以使用结构简单、工作可靠、维护方便的鼠笼异步电动机,并且高效、节能,其外围控制线路简单,维护工作量小,保护监测功能完善,运行可靠性较传统的交流调速系统有较大的提高。

所以,采用交流变频调速是起重机交流调速技术发展的主流。

1、一般交流变频器的优点变频调速技术应用于起重机后,与市场上大量使用的传统的绕线异步电动机转子串电阻调速系统相比,可带来以下显着经济效益和安全可靠性:(1)机械制动器在电动机低速时动作,主钩以及大、小车的制动由电气制动完成,所以机械制动器的制动片寿命大为延长,维护保养费用下降。

(2)采用交流变频调速技术的起重机由于变频器驱动的电动机机械特性硬,具有精确定位的优点,不会出现传统起重机负载变化时电动机转速也随之变化的现象,可以提高装卸作业的生产率。

(3)变频起重机运行平稳,起、制动平缓,运行中加、减速时整机振动和冲击明显减小,安全性提高,并且延长了起重机机械部分的寿命。

(4)交流变频调速系统属高效率调速系统,运行效率高,发热损耗小,因此比老式调速系统大量节电。

(5)采用结构简单、可靠性高的鼠笼异步电动机取代绕线转子异步电动机,避免了因集电环、电刷磨损或腐蚀引起接触不良而造成电动机损坏或不能起动的故障。

(6)交流接触器大量减少,电动机主回路实现了无触点化控制,避免了因接触器触头频繁动作而烧损以及由于接触器触头烧损而引起的电动机损坏故障。

2、起重机运行的特点(1)起重机应具有大的启动转矩,通常超过150%的额定转矩,若考虑超载实验等因素,至少应在起动加速过程中提供200%的额定转矩。

(2)由于机械制动器的存在,为使变频器输出转矩与机械制动器的制动转矩平滑切换,不产生溜钩现象,必须充分研讨变频器启动信号与机械制动器动作信号的控制时序。

(3)当起升机构向下运行或平移机构急减速时,电动机将处于再生发电状态,其能量要向电源侧回馈,必须根据不同的现场情况研讨如何处理这部分再生能量。

(4)起升机构在抓吊重物离开或接触地面瞬间负载变化剧烈,变频器应能对这种冲击性负载进行平滑控制。

3、起重机变频器主要功能及特点(1)抱闸逻辑控制与监控准确的抱闸开启和闭合控制时序,通过抱闸实时状态反馈和起动预转矩补偿,确保控制的安全性和可靠性。

(2)轻负载升速(电子副钩)起重机空钩或轻载时实现2倍速运行,提高装卸效率。

轻负载升速功能主要应用于起升高度较大的起重机:在起升机构空载运行时自动使速度上升,以缩短时间来提高装卸效率;重载时自动降低速度以确保设备和人身的安全。

变频器根据启动后一段时间内的平均电流值来判断负荷的大小:当负载重时,变频器自动降低输出频率;当负载轻时,变频器自动提高输出频率。

(3)控制回路电源和主回路电源可以分别控制提高了用户调试时的安全性,便于故障诊断与维护。

(4)起重机操作模式——方便、灵活根据起重机不同的操作模式,为用户提供以下操作模式选择:操纵杆模式、遥控模式、电动电位器模式、分级操纵杆给定模式、分级遥控给定模式、通讯给定模式等主从控制功率平衡与速度同步技术(5)第二电机控制及切换功能一台变频器通过参数自学习可以自动存储两套电机参数,通过切换指令实现对两组电机的高性能矢量控制;便于电气传动系统的控制,降低用户成本。

在两个大功率电机通过减速箱刚性连接驱动一个起升机构时,主从控制功率平衡功能保证两个电机出力均匀;在双起升机构提升一个重物时,主从控制速度同步功能保证两个起升机构同步提升,确保安全。

(6)预励磁及起动预转矩补偿预励磁功能是在启动之前自动地对电机实行直流励磁,以保证电动机快速地提供起动转矩,并通过调节励磁的时间使电动机的起动与机械制动器的释放时间相配合,避免出现“溜钩”现象。

(7)松绳检测防止在起重机绳索松弛的情况下,轻负载升速功能误动作引发的不安全运行。

(8)危险速度监视、快速停车及超速保护变频器实时监测电机的运行速度,当电机速度大于设定的最高允许速度或速度偏差值时,变频器发出故障报警并立即停止输出,机械制动器动作,使起重机处于安全状态。

快速停车功能给用户提供以下三种方式供选择:方式1:电气制动的停车;方式2:电气制动加机械制动的停车;方式3:机械制动的停车。

(8)应用范围起重机专用矢量变频器,具有优异的力矩控制性能,广泛适用于岸边集装箱起重机(STS)、轨道式集装箱龙门起重机(RMG)、轮胎式集装箱龙门起重机(RTG)、门座式起重机、造船用龙门起重机、装船机、卸船机、翻车机、堆取料机等各类港口机械,以及各类普通桥式、门式、塔式起重机和提梁机、架桥机等起重机械的起升、变幅、大车、小车、回转、抓斗等机构的交流无级调速。

4、变频器的选用平移机构起重机的平移机构分大车机构和小车机构,两种机构一般采用多台电动机传动方案。

由于起重机平移机构的转动惯量较大,为了加速电动机需有较大的起动转矩,因此起重机平移机构所需的电动机轴输出功率PM应由负载功率Pj和加速功率Pa组成,即:PM≥Pj+Pa由于平移机构采用一台变频器拖动多台电动机的通用U/f开环频率控制方式,因此在变频器容量选择时,还要满足以下公式:ICN≥knIM式中:k——电流波形修正系数(PWM调制方式时取—)ICN——变频器额定输出电流,AIM——工频电源时单台电动机的额定电流,An——一台变频器拖动的电动机数量由于在变频器“一拖多”通用U/f开环频率控制方式中,变频器提供的电子热继电器保护功能无法实现对单台电动机的过载保护,为此在每台电动机回路中串入带有热过载保功能的低压断路器,以实现对单台电动机的过载保护,电动机故障信号取自低压断路器的辅助触点。

起升机构变频器的容量必须大于负载所需求的输出,即:kPM ≥P0[KVA]ηcosφ式中:k——过载系数PM——负载要求的电动机轴输出功率,kWη——电动机效率cosφ——电动机的功率因数起升机构要求的起动转矩为—倍的额定转矩,考虑到需有125%的超载要求,其最大转矩需有—2倍的额定转矩,以确保其安全使用。

对于拖动等额功率电动机的变频器来说,可提供长达60秒、150%额定转矩的过载能力,因此过载系数k=2/=。

在变频器容量选定后,还应做电流验证,即:ICN≥kIM式中:k——电流波形修正系数(PWM调制方式时取—)ICN——变频器额定输出电流,AIM——工频电源时的电动机额定电流,A一般的大吨位起重机有两个独立驱动的起升机构,每个起升机构由2台电动机同步驱动各自的钢丝绳卷筒转动,再经过动滑轮组多级减速提升吊钩。

起升机构的变频调速传动方案采用一台变频器带一台电动机的“一拖一”方案,为了提高低速传动时的动态特性和高转矩输出能力,每台电动机采用带脉冲编码器的速度闭环控制。

每个起升机构的2台变频器之间采用变频器提供的具有功率平衡和速度同步控制功能的主从控制方案,这些控制方案可以实现2台电动机精确的转矩平衡分配和2个起升机构的速度同步。

5、再生能量的处理当采用变频器传动的起升机构拖动位能性负载下放或平移机构急减速、顺风运行时,异步电动机将处于再生发电状态。

逆变器中的六个回馈二极管将传动机构的机械能转换成电能回馈到中间直流回路,并引起储能电容两端电压升高。

若不采取必要的措施,当直流回路电容电压升到保护极限值后变频器将过电压跳闸。

在高性能的工程型变频器中,对连续再生能量的处理有以下两种方案。

①在中间直流回路设置电阻器,让连续再生能量通过电阻器以发热的形式消耗掉,这种方式称为动力制动;②采用再生整流器方式,将连续再生能量送回电网,这种方式称为回馈制动。

中科科技推出的DBU型能耗制动单元和RBU型能量回馈单元的具体参数可参见说明书下面对这两种制动方式做以详细介绍。

(1)动力制动动力制动由制动单元和制动电阻构成。

变频器设置了制动单元和制动电阻后,其动力制动能力取决于制动电阻的允许功率。

因此,计算再生功率PM时,必须满足PM①计算再生能量EM②计算再生功率PMPM=EM/t0式中:PM——制动期间电机产生的有效再生功率,WEM——机构急减速及下降时的再生能量,Jt0——制动周期时间,S③选择合适的制动单元/制动电阻组合选择合适的制动单元/制动电阻组合,必须满足下列条件:PM<PR&PM式中:PM——制动期间电机产生的有效再生功率,WPR——制动电阻的允许功率,WPDB——制动单元的允许功率,W当计算的PM>PR时,表明超出了制动电阻的处理能力,需重新核算负载惯量和减速时间。

④制动电阻RB0的计算在再生回馈制动中,即使不设置制动电阻,依靠电机内部损耗也可获得约20%的制动转矩,因此可用下式计算所需的电阻值RB0:RB0= VC2/()n1式中:VC——变频器中间直流回路的电压(约为700V),VTB——制动转矩,kgmTM——电动机额定转矩,kgmn1——电动机开始减速时的速度,rpm动力制动的放电回路由制动单元和制动电阻构成,其最大电流受制动晶体管最大允许电流IC的限制,制动电阻最小允许值RMIN=VC/IC。

因此制动电阻选用时其实际值RB应满足以下条件:RMIN<RB上述选型是建立在精确的计算基础上,在实际工程中如果精确的计算数据不能取得,也可按下述给出的经验公式选型。

①起升机构的再生功率PMPM=Pb×ηtotalηtotal=ηmec×ηmot×上式中,Pb为实际的负载再生发电功率,ηmec为机械效率,ηmot为电机效率。

②制动电阻RB0的近似计算RB0=VC2/PM由于平移机构属于摩擦负载,其制动单元和制动电阻可按变频器的标准配置。

(2)回馈制动为了实现把制动状态的电动机再生发电能量向电网回馈,网侧变流器应采用可逆变流器。

中科科技推出的能量回馈制动单元,它的网侧变流器与逆变器结构相同,采用一块具有PWM控制方式的电网电压识别板。

由于采用了PWM控制技术,对网侧交流电压的大小和相位可以进行控制,可以使交流输入电流与电网电压同相位并接近正弦波,传动系统的功率因数大于,回馈制动时有100%电网回馈能力,而不需要自耦变压器。