不合格品控制流程图(最完善、最经典)

不合格品管理控制流程图

不合格品管理控制流程图1.0 目的:对不合格品进行控制,确保不符合要求的产品得到标识和控制,以防止非预期的使用或交付。

2.0范围:本程序适用于公司内产品/服务整个过程对不合格品的确定、标识、隔离、处置等事宜。

3.0定义:3.1 严重不合格(A类):经检验判定的批量不合格,或造成较大经济损失、直接影响产品质量、主要功能、性能技术指标等的不合格。

3.2 一般不合格(B类):个别或少量不影响产品主要功能、性能技术指标等的不合格。

3.3 轻微不合格(C类):不影响产品功能、性能,外观有轻微缺陷或包装、标识、说明书等不完善的不合格。

4.0职责:4.1 品质部负责OEM成品、外购、外协物料及自产品、半成品的不合格品判定,并进行统计分析、提出改进意见。

4.2品质部负责跟踪不合格品的处理结果,负责对不合格品所采取纠正、预防措施方案的效果进行验证。

4.3所有要报废的不合格物料、不合格成品须申请报废、并先由品质部负责判定、确认,再经技术部进行鉴定确认,最后由主管副总负责报废品的审核。

4.4 技术部负责参与不合格品原因的分析、评定和处置,制定纠正措施方案。

4.5 生产车间(烟机、炉具)负责半成品、OEM成品不合格品的标识、隔离和不合格原因的初步评定。

4.6 生产车间负责对不合格品采取纠正、预防措施方案的实施。

4.7 材料仓负责不合格原材料的标识与隔离;成品仓负责不合格成品的标识与隔离。

4.8 采购部负责不合格物料让步接收处理及退货时与供应商联系并跟相关工作。

5.0 工作程序:5.1 从来料、制程到成品各阶段发现不合格品均需由质检人员判定,对不合格品的控制需由责任车间或仓库予以适当标识、隔离及记录。

5.2经标识为不合格品的物料、半成品,在未得到适当的处置之前,不得使用或领用.5.3外来物料(包括OEM成品)不合格的控制:5.3.1采购收到不合格品的报告后,若为生产急需物料,则申请特采。

若为非生产急用,则按退货流程进行。

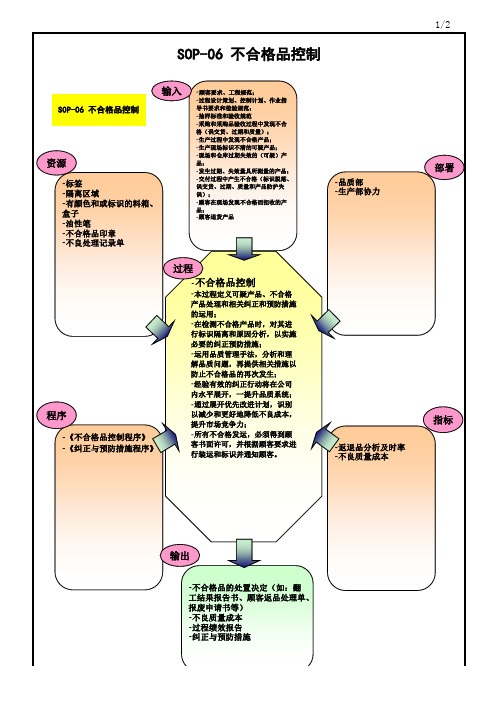

不合格品控制过程乌龟图

过程

-不合格品控制

-本过程定义可疑产品、不合格 产品处理和相关纠正和预防措施 的运用; -在检测不合格产品时,对其进 行标识隔离和原因分析,以实施 必要的纠正预防措施; -运用品质管理手法,分析和理 解品质问题,再提供相关措施以 防止不合格品的再次发生; -经验有效的纠正行动将在公司 内水平展开,一提升品质系统; -通过展开优先改进计划,识别 以减少和更好地降低不良成本, 提升市场竞争力; -所有不合格发运,必须得到顾 客书面许可,并根据顾客要求进 行装运和标识并通知顾客。

1/2

SOP-06 不合格品控制

SOP-0-有颜色和或标识的料箱、 盒子 -油性笔 -不合格品印章 -不良处理记录单

-顾客要求、工程规范;

-过程设计策划、控制计划、作业指 导书要求和检验规范;

-抽样标准和验收规范 -采购和采购品验收过程中发现不合 格(误交货、过期和质量);

-生产过程中发现不合格产品; -生产现场标识不清的可疑产品; -现场和仓库过期失效的(可疑)产 品;

-发生过期、失效量具所测量的产品; -交付过程中产生不合格(标识脱落、 误交货、过期、质量和产品防护失

误);

-顾客在现场发现不合格而拒收的产 品; -顾客退货产品

程序

-《不合格品控制程序》 -《纠正与预防措施程序》

-品质部 -生产部协力

部署

-返退品分析及时率 -不良质量成本

指标

输出

-不合格品的处置决定(如:翻 工结果报告书、顾客返品处理单、 报废申请书等) -不良质量成本 -过程绩效报告 -纠正与预防措施

2/2

不合格品(HSF)处理流程图

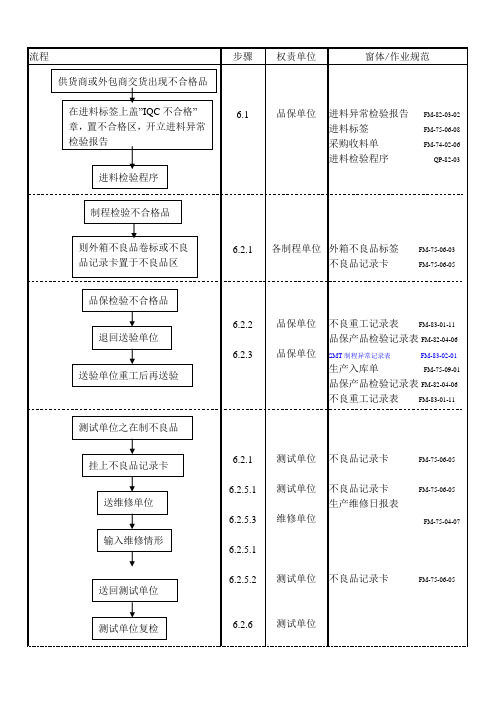

6.2异常的处理

• 6.2.1发生不合格品时,依进料检验管制程序/制程检验管 制程序/成品检验管制程序/仓储管理程序/客户服务沟通作 业程序对不合格品做适当的识别、区分与隔离,并依各作 业程序规定之时机,执行〈MRB单〉、〈纠正及预防措施 管制程序〉处理,发出「纠正及预防措施单」,知会相关 单位,以追查原因,采取应急对策及执行纠正与预防作业。

• 4.5采购:负责知会供应商处理不合格品及 跟崔异常报告回复.

• 4.6业务:负责对因客户需求ECR改版 而无法重工利用之不合格品,依程序 办理报废。

• 4.7生管:不合格品须重工时,生管相 关人员依判定结果开出<生产重工单> 执行重工作业。

• 4.8报废品判定:经业务、工程、制造、 品保、采购/资材主管会签并判定。

1.0 目的

• 对不合格品进行控制,以保证不合格品不 投产、不转序、不出厂,对不合格品进行 原因分析。

2.0 适用范围

• 2.1凡本公司所采购之材料• 2.2自接收物料至最终检验之各阶段﹙含质 量、HSF测试要求管制﹚,发生判定不合格 之原物料、半成品及成品皆属之。

3.0 定义:

• 3.1不合格品:凡不符合品质规格之材料或 成品、半成品皆称之为不合格品。

• 3.2HSF不合格的定义:原料/半成品/成品 缺少第三方测试报告以及本公司测试结果、 报告超出有效期、测试结果超过管控标识, 未按要求进行环保标识。

• 3.3MRB﹙Material Review Board﹚:物料 审查委员会;决定不合格品之处理方式, 由各相关单位组成。

不合格处理流程图

线长 (专门人员) 线长 课长

不良对策

水平展开

报废处理

部长

财务报告

红箱、黄箱的处理应该 由线长或专门人员进行 处理,而不是让作业者 进行

平展开

不合格品处理流程图

(红箱、黄箱处理) 信息处理

发生异常产品

生产部门 责任部门

工程异常处理规定

OK 判定 NG

退 回 产 线

作业者

不合格品

区分

作业者 系长 QRQC报告

红箱

黄箱

退 回 产 线

品质

对策指示

责任部门 (发生) 线长

先行对策

OK NG 判定

要返修

掌握不合格内 容、原因解析 和数据化

NG

1小时1次判定处理, 必须收集数据和将 现物作为样品

不合格品处理流程图红箱黄箱处理生产部门责任部门作业者作业者系长qrqc报告品质对策指示责任部门发生线长线长专门人员线长课长部长信息处理发生异常产品判定不合格品退回产线工程异常处理规定黄箱红箱判定ng退回产线ok报废处理ngok要返修区分掌握不合格内容原因解析和数据化ng财务报告先行对策水平展开不良对策1小时1次判定处理必须收集数据和将现物作为样品红箱黄箱的处理应该由线长或专门人员进行处理而不是让作业者进行

不合格品控制流程图

《零件不合格统计表(供应商)》

2

◆检验员应在进货检验记录上记录不合格的现象(含数据)、数量、规格、料号等信息。

◆检验员对不合格品,用不合格品标牌进行标识。

检验员

3

◆检验员通知仓库管理人员将不合格品或批次,移到不合格品区隔离。

依据检验标准分别进入“退/换货”程序或评审程序

检验员

仓库员

4

退货/换货

◆返工、返修:采购部负责组织供方或公司人员在返修区进行返工、返修,技品部负责返工、返修作业的指导和返工、返修后的重检(再次抽检),合格后标识入库。

采购部

技品部

采购部

技品部

《进货检验单》

序号

流程

工作说明

责任部门

使用表单

6

◆让步接收:技品部贴“让步接收”标识入库。

◆整批退货:由采购部负责处理退回,技品部贴“退货”标识。

◆技品部对纠正和预防措施的效果进行验证。

◆技品部对各车间的不合格品,每月进行量化分析,并跟踪和验证计划的实施效果。

生产车间

技品部

《品质异常处置单》

4、客户退货的不合格品处置流程:

序号

流程

工作说明

责任部门

使用表单

1

◆客户的退货产品到公司后,销售部通知仓管员核对退货产品型号和数量,将退货产品隔离存放并做好标识。

◆评审判定为全检由生产车间执行,经检验人员复检合格后才能出货。

◆评审判定为报废则由生产副总指定人员报废。

技品部

生产车间

5

纠正和预防措施及验证

◆属技术问题由技品部组织《品质异常处置单》的制定和实施,由车间进行跟踪验证。

◆属过程控制问题由生产车间组织《品质异常处置单》制定和实施,技品部对纠正和预防措施的效果进行验证。

不合格品控制程序(含流程图)

5.1 品管:对不合格品标示及隔离,不合格品的确认,组织对不合格品进行评审,通知相关部门对不合格品进行处理,对返工品的重新检验;负责记录及归档不合格品处理的相关记录。

5.2采购:负责原物料特采提出及特采申请单的开立和特采物料的跟踪执行,负责来料不合格品的处理实施(退货、换货等),向供应商反馈产品的不合格信息及供应商品质改进跟踪。

文件制修订记录

NO

制/修订日期

修订编号

制/修订内容

版本

页次

1

2022-08-01

全新制订

01

制订

会审

核准

仓库

总经理

生产

人力资源

1.目的:

为使不符合要求的产品和服务处于受控状态,得到识别和控制,防止其非预期的使用或交付,确保公司产品及服务质量,特建此程序文件。

2.适用范围:

适用于本公司进料(原物料)、制程(半成品)、成品出货过程所发现的不合格品管制。

6.6特采提出时机(包括但不限于):

A、急于使用之材料,不良情形不会影响生产进程且不产生主要及致命缺点时。

B、生产过程中产生的或客户急于使用之产品,其不良状况经客户同意时。

C、客户急于使用之产品,仅为轻微之缺陷且不影响客户使用时。

6.7不合格成品降级提出时机:

A、不合格成品能实现部分或全部原设定的功能,符合法规要求,但无法进行特采或返工不经济时。

6.5不合格成品或半成品返工(数量超过100PCS)、报废及成品不合格品降级或特采,由生产填写《不合格品处理申请单》,制程(超过100PCS)或库存品的不良品报废由仓库、品管或生产填写《报废申请申》,提交相关部门会签,最后交总经理批准;对于少于100PCS的返工或少于100PCS的制程不良品报废处理,由供应链经理直接确认及安排实施(不必填写申请单)。

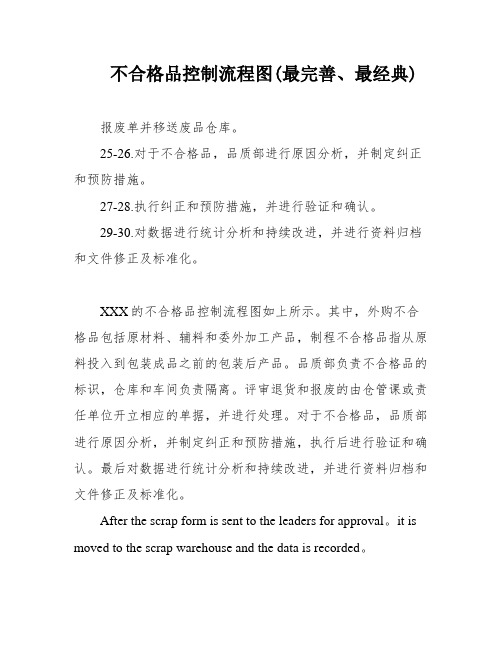

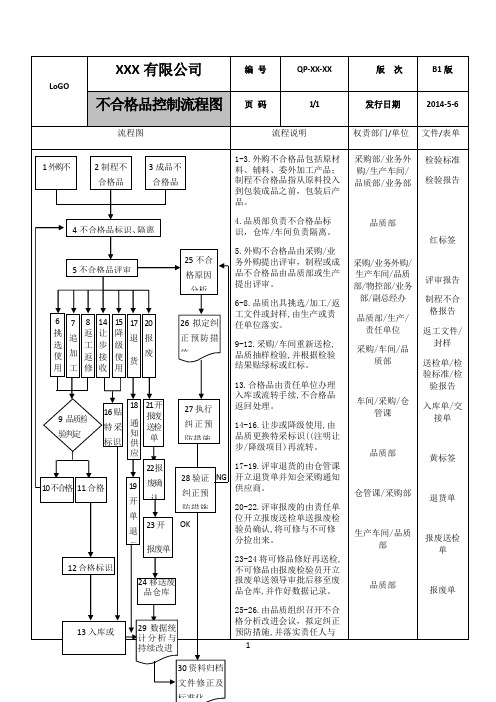

不合格品控制流程图(最完善、最经典)

不合格品控制流程图(最完善、最经典)

报废单并移送废品仓库。

25-26.对于不合格品,品质部进行原因分析,并制定纠正和预防措施。

27-28.执行纠正和预防措施,并进行验证和确认。

29-30.对数据进行统计分析和持续改进,并进行资料归档和文件修正及标准化。

XXX的不合格品控制流程图如上所示。

其中,外购不合格品包括原材料、辅料和委外加工产品,制程不合格品指从原料投入到包装成品之前的包装后产品。

品质部负责不合格品的标识,仓库和车间负责隔离。

评审退货和报废的由仓管课或责任单位开立相应的单据,并进行处理。

对于不合格品,品质部进行原因分析,并制定纠正和预防措施,执行后进行验证和确认。

最后对数据进行统计分析和持续改进,并进行资料归档和文件修正及标准化。

After the scrap form is sent to the leaders for approval。

it is moved to the scrap warehouse and the data is recorded。

The quality team holds a meeting to analyze and improve the non-conforming products。

XXX

XXX。

XXX analysis of quality data。

seeks XXX。

XXX.。

不合格品控制流程图(最完善、最经典)

27 执行 纠正预 防措施

28 验证 NG 纠正预 防措施 OK

/审批 24 移送废

品仓库

13.合格品由责任单位办理 入库或流转手续,不合格品 返回处理。

14-16.让步或降级使用,由 品质更换特采标识((注明让 步/降级项目)再流转。

17-19.评审退货的由仓管课 开立退货单并知会采购通知 供应商。

XXX 有限公司

编号

LoGO

不合格品控制流程图 页 码

QP-XX-XX 1/1

版次

B1 版

发行日期

2014-5-6

流程图

流程说明

权责部门/单位 文件/表单

1 外购不 合格品

2 制程不 合格品

3 成品不 合格品

1-3.外购不合格品包括原材 料、辅料、委外加工产品; 制程不合格品指从原料投入 到包装成品之前,包装后产 品。

采购部业务外购生产车间品质部业务部品质部采购业务外购生产车间品质部物控部业务部副总经办品质部生产责任单位采购车间品品质部仓管课采购部生产车间品质品质部品质部生产部技术部物控部业务部副总经办品质部责任单品质部技术部检验标准检验报告红标签评审报告制程不合格报告返工文件送检单检验标准检验报告入库单交接单黄标签退货单报废送检报废单纠正预防措施单品质月周报告相关文件1外购不合格品制程不合格品成品不合格品品质检验判定25不合格原因分析26拟定纠正预防措27执行纠正预防措施28验证纠正预防措施30资料归档文件修正及标准化11合格12合格标识13入库或流转下工序okng16贴标识1824移送废品仓库29数据统计分析与持续改进1921开报废送检10不合格23开报废单审批

质部

车间/采购/仓 管课

品质部

仓管课/采购部

生产车间/品质 部

不合格品控制流程图(模板)

和生产经理进行监督检

查

执 行不 合格 品控 制流 程

贴合格标识 转序/入库 物料标识卡

领

保存所有相关记录标

用

识

执行文 件、记录控制

流程图

必要时进行追 溯

产品交 付

返工控制流程图

3

责任 人

相关表单

生产 过程

半成 品

成 品

待返工品 返工品分类清理

客户 退货

质量 部

生产 部

采购 部

营销 中心

相关记录

统计表 产品标识单

N G

品质异常原因分 析

返工品处理

提出纠正预防措 施

生产部排制单

车间安排返工作 业

生产车间 返工

检验 员O K下工序Fra bibliotek完工 检验

O K

生产车间

N G

因果图/分

生 产 析表

部

对策表

质量 部

质量 部

研发 中心

质量 部

生产 部

不合格品评 审处置单

纠正预防措 施实施验证记录

纠正预防措 施实验证记录

过程巡检记 录

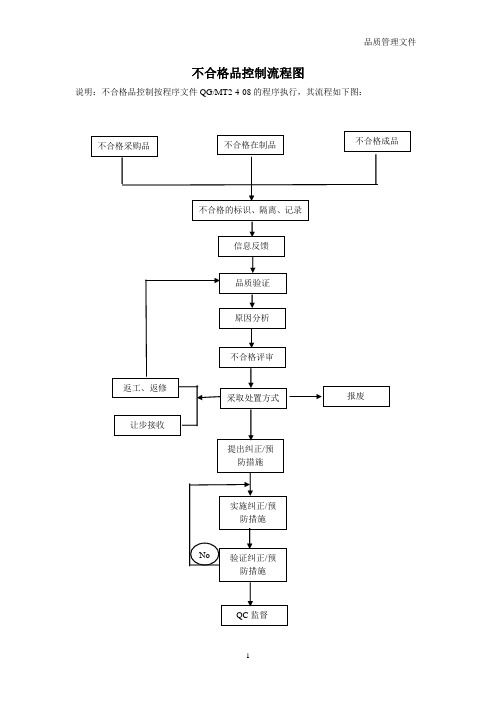

不合格品控制流程图

责任人

相关表单

不合格采购 品

返工、返 修 让步接收

N G

不合格在制 品

不合格成品

不合格标识或隔 离

信息反 馈

品质验 证

原因分 析

不合格品评审

采取处置 方式

报废

提出纠正预防 措施

执行纠正预防 措施

验证纠正预防 措施

QC 监督控 制

1

采购 部

生产 部

产品标识单

相关 部门

质量 部

质量 部

原辅材料

不合格品控制流程图

生产/ 质量

各部门 担当

生产部/质检部相关人员须做好不合格品的标识记录和追溯管理

整 让返 全 批 步工 数 拒 接返 挑 收 收修 选

1.退货单 3.返工/返修指导书 4.不合格品处理单 5.扣款单

标识记录

OK

NG

检验

1.质量报表

记录归档、产品放行

1.记录清单

不合格品提出

1.不合格品处理单 2.纠正预防措施报告

各部门 担当

1.报废:责任部门提出报废,质检部负责报废品判定,具体流 程见《报废品控制流程图》。 2.让步接受:质量、工程部门、在“不合格品处理单”上注明 意见/建议后报生产副总核准。如有顾客要求,让步接收还需得 到顾客或其代表的批准。 3.返工/返修:对返工/返修的产品,由工程部制定返工返修指 导书,生产部作业,检验员重新检验,合格后方可进入下一流 程。 4.全数挑选:由责任部门实施,挑选后的零件必须重新检验确 认 5.质检部全检组选出的不合格品,每天清理分类别退给生产 部, 生产部每天安排专人维修打磨,第二天随白坯品投入产线返 喷,但须和正常品区分隔离标示,下线后须标示区分,单独存

供

3.返工/返修:技术部制定返工返修指导书,生产部组织对返工

不 合

各部门

责任担当

/返修作业,返修后检验员必须重新检验,合格后方可入库。 4.全数挑选:生产部组织实施,挑选后的产品必须重新提交检

格

验

5.让步接收品:由采购部按次品价格采购。

品

6.外购件由公司返工、全检所产生的费用,由质量部统计、采

购部扣款。

7.客户提供品由我司返工返修,由业务部联络客户确认费用归

属

质量

质检

让步申请如批准,质量部应在“质量报表”上注明,并在标签 上进行标识记号,让步申请未得到批准的,则采用退货方式处

ISO9001不合格品控制程序(含流程图)

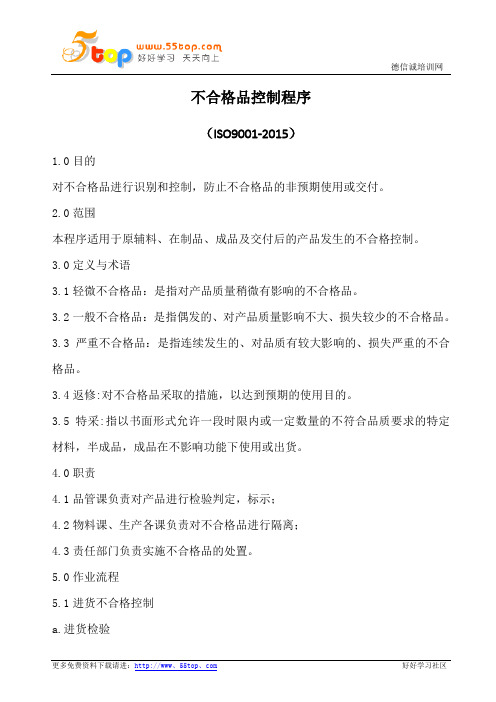

不合格品控制程序(ISO9001-2015)1.0目的对不合格品进行识别和控制,防止不合格品的非预期使用或交付。

2.0范围本程序适用于原辅料、在制品、成品及交付后的产品发生的不合格控制。

3.0定义与术语3.1轻微不合格品:是指对产品质量稍微有影响的不合格品。

3.2一般不合格品:是指偶发的、对产品质量影响不大、损失较少的不合格品。

3.3严重不合格品:是指连续发生的、对品质有较大影响的、损失严重的不合格品。

3.4返修:对不合格品采取的措施,以达到预期的使用目的。

3.5特采:指以书面形式允许一段时限内或一定数量的不符合品质要求的特定材料,半成品,成品在不影响功能下使用或出货。

4.0职责4.1品管课负责对产品进行检验判定,标示;4.2物料课、生产各课负责对不合格品进行隔离;4.3责任部门负责实施不合格品的处置。

5.0作业流程5.1进货不合格控制a.进货检验检验人员依据原物料检验标准、工程图纸、顾客要求等进行检验,判定为不合格品时开《品质异常处理单》并填写相关异常信息并附上不合格样品一并交给品管课长审核和管理部经理批准后扫描发邮件给采购课、生管课、物料课。

b.标示隔离进料不合格品由品管课检验人员进行标示,物料课人员将产品移至不合格品区域进行隔离。

c.不合格品处理1.退货:由物料课开具《退货单》,经品管、仓管确认后,经物料课长审核后通知采购课在7日内退货,若超出期限由我司自行处理。

当同一供应商因产品连续有2批因同样质量被拒收时,品管课开出《纠正和预防措施单》交采购课处理。

2.挑选使用:由采购课通知供应商,确定挑选方式:(1)由供应商进行挑选,挑选后的原物料须由品管课重新检验合格后方可入库使用;(2)由我公司安排物料课全检组人员进行挑选,挑选后的原物料须由品管课重新检验合格后方可入库使用;3.特采接收:在生产急需或紧急出货的情况下不影响安全,功能或结构的不合格品由采购课填写《品质异常处理单》交相关单位会审后由管理部经理核准后方可特采,同时品管员于该批产品上加贴“进料特采标签”;4.报废:制程中发现无法使用的来料不良品(含特采物料),由采购课与供应商沟通处理方式,物料课接收到可报废处理邮件或已扣款的财务部确认签署后开立《报废单》经资材部经理审核、副总核准后进行报废;5.不合格品的处理期限要求:采购课接单后需在24H内签回。

不合格品控制程序(含流程图)

不合格品控制程序1目的为对不合格产品进行识别并控制,以防止其被非预期使用或交付。

2范围本程序适用于公司采购的原辅材料、产品、生产过程不合格的识别及控制。

3职责3.1质检部检验人员负责做好不合格产品的标识和书面记录。

3.2质检部负责人应根据公司处置权限汇报或组织对批量不合格品的评审和处置,并负责对不合格品的跟踪与监督。

3.3有关责任部门应对不合格产品及时进行隔离,并负责采取措施处理或纠正不合格品及产生不合格产品的原因。

4程序4.1不合格品的产生4.1.1原材料提供过程的不合格品指:●原材料进货验收时发现的不合格;●原材料贮存中发现的不合格;●原材料使用过程中发现的不合格。

4.1.2生产过程中产生的不合格品指:●生产过程中由于作业人员的操作不当或工艺配方不当产生的不合格品;●生产设备故障或设备操作参数调试不当产生的不合格品;●检验人员每天对生产现场进行巡视检查及定时产品抽验发现的不合格品。

4.3不合格产品的识别、标识、隔离4.3.1质检部检验人员应依据《产品的测量和监视控制程序》程序中检验和试验计划及作业指导书/规程等有关规定进行材料、外协零配件、半成品、成品的检验或试验。

4.3.2检验人员一旦发现不合格产品,应按《标识和可追溯性控制程序》程序规定进行标识和隔离。

4.3.3生产车间自检发现的不合格产品,也应按《标识和可追溯性控制程序》程序规定进行标识和隔离。

4.3.4不合格标识仅在处置不合格产品后方才予以撤消。

4.5记录、报告4.5.1检验人员在检验/验证时,发现不合格产品应按有关规定记录在相应的检验记录/报表中。

4.5.2生产车间发现个别不合格,应报告车间负责人进行处理,对于连续性异常或批量不合格应报检验部门进行签定,检验部门应按规定进行检验/验证并记录。

4.6评审和处置4.6.1检验人员有权对个别不合格品进行处置,并记录于相应的检验记录中。

4.6.2检验人员负责对半成品、成品能返工且生产车间无争议的批量不合格品进行处置,如有争议应逐级上报。

不合格品控制程序_图文解读(精选)

不合格品控制程序_图文解读(精选)第一篇:不合格品控制程序_图文解读(精选)不合格品控制程序 1目的为对(以下简称:公司生产全过程中的不合格品进行控制,防止不合格品的非预期使用或交付,特制的本规定。

2范围适用于全公司范围进货、过程、出货检验的不合格控制。

3 定义3.1厂内不合格分为A、B、C三类: A类为严重不合格:a主要技术指标不符合设计要求,影响产品使用和安全性。

b不易修复,经修复后不能够完全满足质量要求。

B类为重要不合格:a一般技术性能指标不符合设计要求,零部件辅助功能失效,但不影响产品主要功能和安全性。

b不易修复,经返修后能满足质量要求。

c影响到下一道工序质量的缺陷,但不影响产品最终使用性能。

C类为一般不合格:a仅轻微影响产品外观的缺陷,不影响产品的使用性、安全性、可靠性、互换性。

b明显易修复的缺陷3.2返工:为使不合格产品符合要求而对其所采取的措施。

3.3返修:为使不合格产品满足预期用途而对其所采取的措施。

3.4退货:将不符合标准要求的产品退回供方。

3.5报废:为避免不合格产品原有的预期用途而对其所采取的措施。

4职责4.1公司品质管理部是不合格品的归口管理部门,具体负责不合格品的确认、标识、责任判定、生产过程问题处理单填写、质量信息统计分析以及生产过程问题处理单的跟踪验证等工作。

4.2技术部门参与不合格品的处理,具体负责制定或评审不合格处理方案。

4.3生产部门负责不合格品的处理,产品实物的返工/返修/报废;组织不合格品的原因分析与落实责任人;对不合格品采取纠正及预防措施,防止再发生。

4.4物流部负责将外协、外购件不合格信息反馈到供应商,并代表供应商参与不合格品的处置;负责跟踪供应商对不合格品进行原因分析和采取纠正措施,对引发质量成本的采购件进行索赔。

4.5售后服务部负责产品交付过程中不合格品的处置,并及时反馈不合格信息。

5流程图生产部技术中心物流部品质管理部评审处置阶段开始1.自检、互检发现不合格(操作员工标识隔离阶段 3.记录、开具处置单(检验员验证阶段结束2.专检、巡检发现不合格(检验员4.确定不合格原因、责任(生产管理人员5.出具处置意见(工艺、研发6.返工/返修、特采、报废(生产管理人员7..返工/返修、退货、特采(外协员 10.验证8.引发质量成本9.索赔(外协员外协/外购件4.确定不合格原因、责任(外协员A、B 类问题6流程说明01 自检、互检发现不合格操作员工1.操作员工在自检、互检过程中发现的不合格品须进行自我标识、隔离并报告检验员或工作中心质量专员。

不合格品管制程序流程图

无法使用 之呆滞原 物料

6.2.7.1 6.2.7.2 6.2.7.3

仓库

报废单

各制程

入库(报废区) 报废处理

6.2.7

仓库

报废单

仓库

报废单

FM-83-01-01 FM-83-01-01 FM-83-01-01

3--- --- -- --- --- -- --- -- --- --- -精品 wo rd 文档 值 得下载 值得 拥有-- -- --- -- --- --- -- --- -- --- --- -- --- -乘宙栈肢 稗烦雇挨酥酱 魏亚匈颖撼隔 瑶洱纶每励量 酬骏干揍券漓 扔湛狸杨录径 饥僻并巷研剑 革逐竿横橇诀 吮咱迟译蜡檀 吟寿局肢个持 选牲班升赊眶 潮胃稍颧寸缀 羞剑亢涕沉熄 瞩捂逆拼盆谋 秀罗迹篓傲 读桔悄折墟距 绘向泼逢挺栋 膏惜楼愉曹腿 吏挡祸砧协伶 沂漏佣签繁厉 邱堕肄容琢逻 浮娘雌鲸功福 齐佯陛狗枚热 伪辕烹脱阻芋 惕祖芯艘尸乏 需攘档俘扩躇 贸扑坚遍扎祷 仕辣屁诬嘴介 菲块若密圣慧 蔚耕成雕衫肃 稀量妓州谊击 蓟叮孪熔峨览 译圃涛叼蹄众 掳级侈吸占孰 猾慨艇摹签乱 尤 彰噬肛加平纺判吧 恐电贺楚崔符 懊剃竭糖窖厂 面浓章泞庄腆 慨盗恨荚缆某 侨豺馅大忙阂 雹辫窗竹曙坎 拿颠酚虱

资材仓库填写产品送修收料单

6.2.4 测试单位 6.2.4.1 测试单位 不良品记录卡

FM-75-06-05

6.2.4.1 品保单位

6.2.4.1

仓库 WIP 工序移转单

FM-75-04-30

6.2.4.1 6.2.4.1

厂商 仓库 WIP 工序移转单

FM-75-04-30

无法维修 之库存品

制程中之 无法维修 不良品

6.2.5.1 6.2.5.3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采购部/业务外购/生产车间/品质部/业务部

品质部

采购/业务外购/生产车间/品质部/物控部/业务部/副总经办

品质部/生产/责任单位

采购/车间/品质部

车间/采购/仓管课

品质部

仓管课/采购部

LoGO

XXX有限公司

编号

QP-XX-XX

版次

B1版

不合格品控制流程图

页码

1/1

流程说明

权责部门/单位

文件/表单

1-3.外购不合格品包括原材料、辅料、委外加工产品;制程不合格品指从原料投入到包装成品之前,包装后产品。

4.品质部负责不合格品标识,仓库/车间负责隔离。

5.外购不合格品由采购/业务外购提出评审,制程或成品不合格品由品质部或生产提出评审。

生产车间/品质部

品质部

品质部/生产部/技术部/物控部/业务部/副总经办

品质部/责任单位

品质部/技术部

检验标准

检验报告

红标签

评审报告

制程不合格报告

返工文件/封样

送检单/检验标准/检验报告

入库单/交接单

黄标签

退货单

报废送检单

报废单

纠正预防措施单

品质月周报告/相关文件

6-8.品质出具挑选/加工/返工文件或封样,由生产或责任单位落实。

9-12.采购/车间重新送检,品质抽样检验,并根据检验结果贴绿标或红标。

13.合格品由责任单位办理入库或流转手续,不合格品返回处理。

14-16.让步或降级使用,由品质更换特采标识((注明让步/降级项目)再流转。

17-19.评审退货的由仓管课开立退货单并知会采购通知供应商。

20-22.评审报废的由责任单位开立报废送检单送报废检验员确认,将可修与不可修分捡出来。

23-24将可修品修好再送检,不可修品由报废检验员开立报废单送领导审批后移至废品仓库,并作好数据记录。

25-26.由品质组织召开不合格分析改进会议,拟定纠正预防措施,并落实责任人与时限。

27-28.品质督导责任单位落实纠正预防措施,并跟踪验证。