材料成型课程设计-热轧中厚板工艺设计

1780热轧课程设计

1780热轧课程设计一、教学目标本课程的目标是让学生掌握1780热轧的基本原理、工艺流程和操作技能。

知识目标包括了解热轧的定义、分类、特点和应用,掌握热轧的基本原理和工艺流程,了解热轧操作的安全注意事项。

技能目标包括能够分析热轧过程中出现的问题,能够进行热轧操作并保证生产安全。

情感态度价值观目标包括培养学生的创新意识,提高学生对热轧行业的认识,培养学生的团队合作精神。

二、教学内容教学内容主要包括热轧的基本原理、工艺流程和操作技能。

首先,介绍热轧的定义、分类、特点和应用,使学生对热轧有一个整体的认识。

然后,详细讲解热轧的基本原理,包括热轧的物理机制和热轧过程中的关键参数。

接着,介绍热轧的工艺流程,包括热轧前的准备、热轧过程和热轧后的处理。

最后,讲解热轧操作的安全注意事项,包括操作规范和安全防护措施。

三、教学方法为了激发学生的学习兴趣和主动性,采用多种教学方法相结合。

首先,采用讲授法,向学生传授热轧的基本原理和工艺流程。

然后,通过案例分析法,让学生分析实际热轧过程中的问题,提高学生的分析能力。

接着,采用实验法,让学生亲自动手进行热轧操作,增强学生的实践能力。

最后,采用讨论法,让学生分组讨论热轧操作的安全注意事项,培养学生的团队合作精神。

四、教学资源为了支持教学内容和教学方法的实施,准备了一系列的教学资源。

教材方面,选择权威的热轧教材,系统地介绍热轧的基本原理、工艺流程和操作技能。

参考书方面,推荐学生阅读相关的热轧专业书籍,加深对热轧知识的理解。

多媒体资料方面,制作精美的PPT课件,直观地展示热轧的过程和操作要点。

实验设备方面,准备充足的热轧实验设备,保证每个学生都能亲自动手进行实验操作。

五、教学评估为了全面反映学生的学习成果,设计了多种评估方式。

平时表现方面,通过观察学生的课堂表现、提问和参与度,评估学生的学习态度和理解程度。

作业方面,布置与课程内容相关的练习题,要求学生在规定时间内完成,评估学生的掌握情况。

中厚板课程设计-16Mng中厚板轧制规程的编制

大学课程设计说明书设计题目:16Mng中厚板轧制规程的编制学院:专业班级:学生姓名:指导教师:成绩:2014 年月日1.前言.......................................................................................... 错误!未定义书签。

1.1中厚板产品品种 (3)1.2中厚板用途 (4)1.3 16Mng的特性及用途 (4)2.中厚板生产工艺流程简介 (5)2.1中厚板生产工艺 (5)2.2原料的加热 (6)2.3 除鳞 (6)2.4粗轧 (7)2.5精轧 (7)2.6精整与热处理 (7)3.压下规程设计 (7)3.1选择坯料 (8)3.2坯料尺寸的确定 (9)3.3确定轧制方法 (9)3.4确定轧制道次、压下量及压下率 (10)3.4.1校核咬入能力 (10)3.4.2压下量的分配和压下率 (10)3.5速度制度 (11)3.6温度制度 (13)3.7轧制力计算 (14)3.7.1平均单位压力 (14)3.7.2总轧制力的计算 (15)3.8计算传动力矩 (16)3.8.1轧制力矩的计算 (16)3.8.2附加摩擦力矩的计算 (17)3.8.3 空转力矩的计算 (17)3.8.4动力矩的计算 (18)4.辊型设计计算 (18)4.1辊凸度计算 (19)4.2轧辊的弹性弯曲变形 (19)4.3轧辊的磨损 (21)4.4辊型设计 (21)5 设备校核 (22)5.1 咬入条件的校核 (22)5.2 轧辊强度校核 (23)5.2.1工作辊强度校核 (24)5.2.2 支承辊强度校核 (25)5.2.3 工作辊与支承辊间的接触应力 (27)5.3主电机过载和过热校核 (28)5.3.1 轧机主电机过载校核 (28)5.3.2轧机主电机的发热校核 (29)6.结束语 (30)参考文献 (30)1.前言中厚板带材是机械制造﹑桥梁建设造船和石油化工的容器及管道制造等重要的原材料。

热轧板带课程设计

材料成型课程设计热轧薄板工艺与规程设计学校:安徽工业大学姓名:班级: 型102学号:指导老师:目录1.设计目的及要求 (5)1.1 设计目的 (5)1.2制定轧制制度的原则和要求 (5)1.3原料及产品规格 (5)1.4Q235A产品技术要求 (5)2.工艺流程 (8)2.1 工艺流程 (8)2.2绘制工艺简图3.轧制规程设计 (8)3.轧制规程设计 (9)3.1 轧制方法 (9)3.1.1 粗轧机组 (9)3.1.2 精轧机组 (9)3.1.3 确定轧制设备 (9)3.2安排轧制规程 (10)3.3校核咬入能力 (12)3.4确定速度制度 (12)3.4.1粗轧机组的速度制度 (12)3.4.2精轧机组的速度制度 (12)3.5.1粗轧机组轧制延续时间 (13)3.5.2精轧机组轧制延续时间 (15)(1)精轧机组的间隙时间: (15)(2)加速前的纯轧时间: (15)(3)加速段轧制时间: (16)(4)加速后的恒速轧制时间: (16)(5)精轧机最后一架的纯轧时间为: (16)(6)精轧轧制周期为: (16)(7)带坯在中间辊道上的冷却时间为: (15)3.6 轧制温度的确定 (17)3.6.1粗轧机组轧制温度确定 (17)3.6.2精轧机组轧制温度确定 (18)3.7 计算各道的变形程度 (19)3.8 计算各道的平均变形速度 (19)3.9 计算各道的平均单位压力P及轧制力P (19)3.9.1各道次平均单位压力 (19)3.9.2各道次轧制压力P (20)3.10 计算各道轧制力矩 (21)4.电机与轧辊强度校核 (23)4.1电机校核: (22)4.1.1 粗轧机组电机校核 (23)(1)温升校核: (22)(2)过载校核: (22)1)轧制力矩 (23)2)附加摩擦力矩 (23)4)动力矩 (24)4.1.2 精轧机组电机校核 (26)(1)温升校核 (26)(2)过载校核: (26)4.2轧辊强度校核 (25)4.2.1 粗轧机组轧辊强度校核 (25)1)支承辊强度计算 (25)2)工作辊强度计算 (26)4.2.2 精轧机组轧辊强度校核 (27)1)支承辊强度计算 (27)2)工作辊强度计算 (27)5. 车间平面布置图 (28)6. 总结与收获 (31)1.设计目的及要求热轧板带工艺设计1.1设计目的《材料成型课程设计》是材料成型专业必修课之一,是课程教学的一个重要环节。

中厚板生产压下规程课程设计(DOC)

《塑性成型工艺(轧制)》课程设计说明书课题名称12×1800×10000mm轧制规程设计指导教师张金标. 专业小组10材控第3设计小组.小组成员x x x 101012101xx x x 101012101xx x x 101012101xx x x 101012101xx x x 101012101xx x x 101012101x2013年06月05日《塑性成型工艺(轧制)》课程设计任务书10级材料成型与控制工程专业设计小组:第 3 小组成员:x x x x x x x x xx x x x x x x设计课题:中厚板轧制规程设计指导教师:张金标一、设计产品设计小组学生学号产品牌号产品规格/mm1 24,1,2,3,4,5 Q235 10×2000×90002 6,7,8,9,10,11 45 10×1900×100003 12,13,14,15,16,17 12CrNi3A 12×1800×100004 18,19,20,21,22,24 4Cr13 13×1700×90005 25,26,27,28,29,30 Q235 12×2100×120006 31,32,33,34,35,36 45 8×1800×130007 37,38,39,40,41,42 12CrNi3A 14×2000×90008 43,44,45,46,47,48 4Cr13 12×2000×80009 49,50,51,52,53,55 Q235 9×2050×1200010 56,57,58,59,60,62 45 10×2300×1200011 63,64,65,66,67,68 12CrNi3A 13×1900×1200012 69,70,146,147,148,149,150 4Cr13 15×2100×9000二、设计条件机组:双机架串列式可逆机组(二辊可逆轧机粗轧,四辊可逆轧机精轧)。

中厚板压下规程课程设计

辽宁科技大学课程设计说明书设计题目:EH32中厚板轧制规程的编制学院、系:材料与冶金学院专业班级:材料加工工程11级2班学生姓名:指导教师:成绩:2014年12 月31 日目录1前言 (2)1.1 EH32中厚板产品介绍 (2)1.2 EH32中厚板成分介绍: (2)2中厚板生产工艺流程简介 (2)3. 轧制规程编制 (5)3.1轧制工艺参数设计 (5)3.1.1选择坯料 (5)3.1.2坯料尺寸的确定 (5)3.1.3确定轧制方法 (5)3.1.4确定轧制道次 (6)3.1.5道次压下量的分配 (6)3.1.6速度制度 (8)3.1.7轧制时间 (8)3.1.8温度制度 (9)3.2轧制力的计算 (11)3.2.1平均单位压力 (11)3.2.2总轧制力的计算 (11)3.3计算传动力矩 (12)3.3.1轧制力矩的计算 (12)3.3.2附加摩擦力矩的计算 (12)3.3.3空转力矩的计算 (13)3.3.4动力矩的计算 (13)4辊型设计计算 (15)5设备校核 (18)5.1轧辊强度校核 (18)5.1.1支撑辊强度校核 (19)5.1.2 工作辊强度计算 (19)5.1.3接触应力的计算 (20)5.2主电机功率校核 (21)5.2.1电机过载校核 (21)5.2.2电机的发热校核 (21)6结语 (22)7参考文献 (23)1前言1.1 EH32中厚板产品介绍一般船体结构钢A、B、D、E级是根据钢材冲击温度来区分的,各等级钢的冲击值均相同,不是根据强度等级区分的。

A级钢是在常温下(20℃)所受的冲击力。

B级钢是在0℃下所受的冲击力。

D级钢是在-20℃下所受的冲击力。

E级钢是在-40℃下所受的冲击力。

高强度船体结构钢又可分为AH32 DH32 EH32 AH36 DH36 EH36。

1.2 EH32中厚板成分介绍:EH32化学成分:碳(C)≤0.18锰(Mn)0.90~1.60铝(Al)≥0.015硅(Si)0.10~0.50磷(P)≤0.04硫(S)≤0.04屈服强度σs (MPa)3152中厚板生产工艺流程简介中厚板的生产工艺流程根据每个厂的生产线布置情况、车间内物流的走向以及其主要产品品种和交货状态的不同而具有其各自的特点,但加热、轧制、冷却和精整剪切仍是中厚板生产工艺流程的核心部分,而具体的工艺流程一般可根据成品的交货状态,分为直接轧制交货、热处理交货和抛丸或涂漆交货。

毕业设计(论文)-16MnR_中厚板轧制规程制定

攀枝花学院学生课程设计(论文)题目:16MnR中厚板轧制规程制定学生姓名:学号:200911101052所在院(系):材料工程学院专业:材料成型及控制工程班级: 2011级压力加工班指导教师:肖玄职称:讲师2014年10 月13 日攀枝花学院教务处制攀枝花学院本科学生课程设计任务书目录1 绪论 (5)2中厚板生产工艺 (6)2.2中厚板生产工艺流程的制订 (7)2.3 中厚板生产工艺流程 (7)2.3.1坯料 (7)2.3.1.1坯料的选择 (7)2.3.1.2 铸坯的材质 (8)2.3.1.3 铸坯检查与清理 (8)2.3.2坯料加热 (8)2.3.2.1 加热炉选择 (8)2.3.2.2加热温度 (9)2.3.2.3 加热速度 (9)2.3.2.4 加热时间 (9)2.3.2.5保温时间 (9)2.3.2.6 燃料选择 (10)2.3.3 轧制 (10)2.3.3.1 除鳞 (10)2.3.3.2 粗轧 (10)2.3.3.3 精轧 (11)2.3.4 中厚板轧后冷却 (11)2.3.4.1 冷却方式 (11)2.3.4.2 冷床 (12)2.3.5 精整及热处理 (13)2.3.5.1 热处理 (13)2.3.5.2 矫直 (13)2.3.5.3 翻板、表面检查及修磨 (13)2.3.5.4 划线与剪切 (13)2.3.5.5 钢板的标志与包装 (14)2.3.5.6 钢板的质量检验 (14)3 总结 (15)参考文献 (16)1 绪论中厚板是指厚度4.5-25.0mm的钢板,主要用于制造石油、化工气体分离和气体储运的压力容器和其它类似设备,一般工作压力在常压到320kg/cm2甚至到630kg/cm2,温度在 -20-450°C范围内工作,要求容器钢板除具有一定强度和良好塑性和韧性外,还必须有较好冷弯和焊接性能,如:Q245R 、Q345R、14Cr1MoR、15CrMoR等。

中厚板生产课程设计

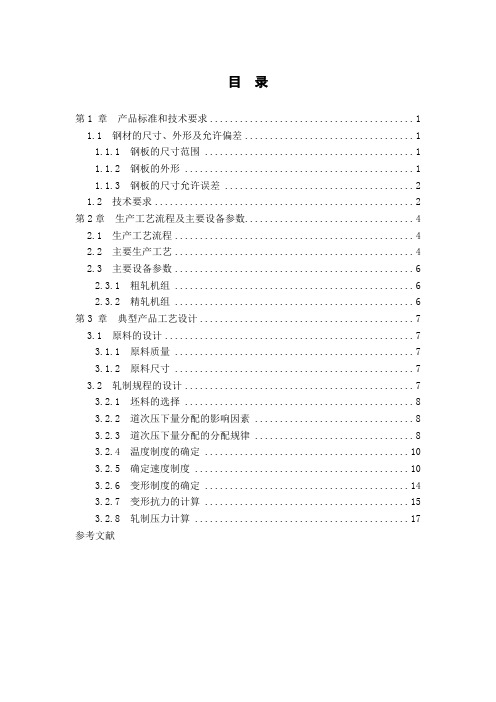

目录第1 章产品标准和技术要求 (1)1.1 钢材的尺寸、外形及允许偏差 (1)1.1.1 钢板的尺寸范围 (1)1.1.2 钢板的外形 (1)1.1.3 钢板的尺寸允许误差 (2)1.2 技术要求 (2)第2章生产工艺流程及主要设备参数 (4)2.1 生产工艺流程 (4)2.2 主要生产工艺 (4)2.3 主要设备参数 (6)2.3.1 粗轧机组 (6)2.3.2 精轧机组 (6)第3 章典型产品工艺设计 (7)3.1 原料的设计 (7)3.1.1 原料质量 (7)3.1.2 原料尺寸 (7)3.2 轧制规程的设计 (7)3.2.1 坯料的选择 (8)3.2.2 道次压下量分配的影响因素 (8)3.2.3 道次压下量分配的分配规律 (8)3.2.4 温度制度的确定 (10)3.2.5 确定速度制度 (10)3.2.6 变形制度的确定 (14)3.2.7 变形抗力的计算 (15)3.2.8 轧制压力计算 (17)参考文献第1 章产品标准和技术要求1.1 钢材的尺寸、外形及允许偏差钢板和钢带的尺寸、外形及允许偏差见国标GBT/709-2006《热轧钢板和钢带的尺寸、外形、重量及允许偏差》如下所示:1.1.1 钢板的尺寸范围钢板公称厚度:4mm~400mm钢板公称宽度:600mm~4800mm钢板公称长度(包括剪切钢板):2000mm~20000mm1.1.2 钢板的外形1.1.2.1 不平度的规定表1.1 剪切钢板的不平度1.1.2.2 镰刀弯的规定表1.2 剪切钢板的镰刀弯1.1.2.3 切斜的规定钢板的切斜应不大于实际宽度的1%1.1.2.4 塔形的规定表1.3 塔形高度1.1.3 钢板的尺寸允许误差1.1.3.1 钢板的厚度允许偏差表1.4 钢板的厚度允许偏差1.1.3.2 钢板的宽度允许偏差表1.5 切边钢板的宽度允许偏差1.1.3.3 钢板的长度允许偏差的规定表1.6 剪切钢板的长度允许偏差1.2 技术要求合金牌号和化学成分可查国标,如碳素结构钢可查GB/T700-2006,低合金结构钢可查GB/T1591,优质碳素结构钢 GB/T 699-1999等另外,技术要求可查找GB 3524-2005《碳素结构钢和低合金结构钢热轧钢带》,GB/T4237-2007《不锈钢热轧钢板和钢带》,GB/T8749-2008《优质碳素结构热轧钢带》等。

热轧中厚板工艺

江西冶金职业技术学院毕业设计(论文)题目:热轧中厚板车间设计专业:材料工程班级: 09材料工程(班)姓名:学号:指导老师:杨海根老师2011年10月10日目录绪论 (1)一、中厚板生产概况 (2)1.1中厚板的用途及分类 (2)1.2板带钢技术要求 (2)二、车间产品大纲和金属平衡 (4)2.1 原料工艺选择 (4)2.2 产品大纲 (4)2.3 金属平衡 (5)三、中厚板轧制设备选择 (6)3.1 中厚板轧机型式 (6)3.2中厚板轧机的布置 (9)3.3轧机主机列 (10)3.4四辊中厚板轧机工作机座的结构 (13)3.5轧制区其他设备 (14)四、原料选择与加热 (17)4.1原料选择 (17)4.2加热 (18)4.3轧制 (19)4.4平面形状控制 (21)五、中厚板板形控制技术 (22)5.1板形的基本概念 (22)5.2影响辊缝形状的因素 (22)5.3普通轧机板形控制方法 (26)六、中厚板控制轧制、控制冷却技术 (29)6.1概述 (29)6.2控制轧制的种类 (30)6.3 控制冷却的种类 (31)七、环境保护的概况 (33)绪论中厚钢板大约有200 年的生产历史,它是国家现代化不可缺少的一项钢材品种,被广泛用于大直径输送管、压力容器、锅炉、桥梁、海洋平台、各类舰艇、坦克装甲、车辆、建筑构件、机器结构等领域。

具品种繁多,使用温度要求较广(-200~600),使用环境要求复杂(耐候性、耐蚀性等),使用强度要求高(强韧性、焊接性能好等)。

一个国家的中厚板轧机水平也是一个国家钢铁工业装备水平的标志之一,进而在一定程度上也是一个国家工业水平的反映。

随着我国工业的发展,对中厚钢板产品,无论从数量上还是从品种质量上都已提出厂更高的要求。

板是平板状、矩形的,可直接轧制或由宽钢带剪切而成,与钢带合称板带钢。

一、中厚板生产概况1.1中厚板的用途及分类板带钢按产品厚度一般可分为厚板和薄板两类。

我国GB/T 1557—1995 规定:厚度不大于3mm 的称为薄板,厚度大于3mm 的称为厚板。

中厚板生产压下规程课程设计概论

《塑性成型工艺(轧制)》中厚板轧制设计说明书课题名称12×1800×10000mm轧制规程设计指导教师. 专业小组.2015年06月18日目录第一章制定生产工艺及工艺制度 ........................................................... - 3 -一、制定生产工艺及工艺制度 ............................................................................... - 3 -二、坯料选择 ........................................................................................................... - 3 -三、中厚板压下量 ................................................................................................... - 3 -第二章设计变形工具................................................................................ - 5 -一、设计二辊 ........................................................................................................... - 5 -二、设计四辊 ........................................................................................................... - 5 -第三章计算力能参数................................................................................ - 7 -一、选择速度图 ....................................................................................................... - 7 -二、设计轧制速度(n1、n2、n3、a、b)....................................................... - 7 -三、速度图 ............................................................................................................... - 7 -四、计算各道次时间 ............................................................................................... - 7 -五、计算各道次轧制温度 ....................................................................................... - 8 -六、计算各道次变形抗力 ....................................................................................... - 9 -七、选用Sims公式计算各道次轧制力 ................................................................. - 9 -第四章轧辊强度校核............................................................................... - 11 -一、二辊轧机强度校核 ......................................................................................... - 11 -二、四辊轧机强度校核 ......................................................................................... - 12 -第五章主电机容量校核.......................................................................... - 14 -一、绘制力矩图 ..................................................................................................... - 14 -二、计算各机架电机最大输出力矩及等效力矩 ................................................. - 15 -三、校核各机架主电机容量 ................................................................................. - 16 -参考文献.................................................................................................... - 23 -第一章制定生产工艺及工艺制度一、制定生产工艺及工艺制度1.制定生产工艺选择坯料→原料清理→加热→除鳞→纵轧一道(使长度接近成品宽度)→转90°横轧到底→矫直→冷却→表面检查→切边→定尺→表面尺寸形状检查→力学性能试验→标记→入库。

中厚板生产课程设计指导书

目录1 产品标准和技术要求1.1.1钢材的尺寸、外形及允许偏差钢板和钢带的尺寸、外形及允许偏差见国标GBT/709-2006《热轧钢板和钢带的尺寸、外形、重量及允许偏差》(国标可从网上下载,下同)。

1.1.2技术要求合金牌号和化学成分可查国标,如碳素结构钢可查GB/T700-2006,低合金结构钢可查GB/T1591,优质碳素结构钢 GB/T 699-1999等另外,技术要求可查找GB 3524-2005《碳素结构钢和低合金结构钢热轧钢带》,GB/T4237-2007《不锈钢热轧钢板和钢带》,GB/T8749-2008《优质碳素结构热轧钢带》等。

(1)钢的牌号、化学成分和力学性能见表1-6。

2 生产工艺流程及主要设备参数2.1生产工艺流程根据车间设备条件及原料和成品的尺寸,生产工艺过程一般如下:原料的加热→除鳞→轧制(粗轧、精轧)→矫直→冷却→划线→剪切→检查→清理→打印→包装。

板坯的轧制有粗轧和精轧之分,但粗轧与精轧之间无明显的划分界限。

在单机架轧机上一般前期道次为粗轧,后期道次为精轧;对双机架轧机通常将第一架称为粗轧机,第二架称为精轧机。

粗轧阶段主要是控制宽度和延伸轧件。

精轧阶段主要使轧件继续延伸同时进行板形、厚度、性能、表面质量等控制。

精轧时温度低、轧制压力大,因此压下量不宜过大。

中厚板轧后精整主要包括矫直、冷却、划线、剪切、检查及清理缺陷,必要时还要进行热处理及酸洗等,这些工序多布置在精整作业线上,由辊道及移送机纵横运送钢板进行作业,且机械化自动化水平较高。

2.2 主要生产工艺(1)加热板坯加热目的:中厚板加热目的是提高钢的塑性,降低变形抗力,利于轧制;生成表面氧化铁皮,去除表面缺陷;加热到足够高的温度,使轧制过程在奥氏体化温度区域内完成;在可能的下并可以溶解在后阶段析出的氮化物和碳化物。

一般厚板加热炉的型式有两种:连续式和半连续式。

比较而言,连续式加热炉的产量高、热效率高,装入,抽出方便间歇式加热炉产量一般在10~20t/h,热效率也低。

【设计】板带钢轧制工艺课程设计指导书

【关键字】设计《板带钢轧制工艺课程设计》指导书(一)课程设计题目中厚板压下规程设计(二)课程设计的目的培养学生综合应用所学的理论知识去分析和解决工程实际问题的能力,帮助学生巩固、深化和拓展知识面,使之得到一次较全面的设计训练。

(三)课程设计步骤1、认真阅读课程设计任务书;2、查阅与课程设计有关的资料;3、准备好课程设计用纸及绘图用纸;4、明确中厚板压下规程设计的具体步骤;5、课程设计期间根据具体内容掌握好节奏时间。

(四)中厚板压下规程设计内容实施步骤1、查阅标准,设计钢种成分;2、根据轧件原料及成品尺寸确定轧制方式;3、根据给定条件和生产实际情况初步确定轧制道次及道次压下量(率),并使咬入条件通过;4、确定速度制度,计算各道次轧制时间,确定道次间隔时间;5、制定温度制度,计算各道次轧制温度;6、计算轧制压力、轧制力矩及电机传动力矩,校核轧辊强度及电机能力;7、绘制轧制节奏图,按轧制道次作出速度制度图及电机负荷图;8、适当修正各道次压下量(率)的分配,最终拟定中厚板压下规程表。

(五)中厚板压下规程设计中应注意事项1、在确定轧制方式时,一般以原料宽度展宽到成品所要求的宽度,展宽时要考虑切边余量。

在初步排布压下规程时,对于双机架可逆轧机,粗轧机的累积压下量占整个轧制的65~80%,粗轧道次压下量最大不超过30~,道次压下率最大不超过30~35%;精轧机道次压下量最大不超过20~,道次压下率最大不超过20~25%。

2、在确定速度制度时,当轧件较厚时,咬入速度选取较小,一般低于电机额定转速;抛出速度不应过大,以免轧件抛得很远再次回到轧机上轧制间隙时间增长;尽量采用三角形速度制度以缩短纯轧时间,当轧件尺寸增长到一定值时,三角形速度制度的峰值转速大于电机的最大转速时,采用梯形速度制度,等速段的转速一般取不超过电机的额定转速。

在确定道次轧制间隙时间时,粗轧机上道次间间隙时间一般为1~3s,精轧机上道次间间隙时间一般为4~6s,当有转钢操作时间隙时间另加6~8s。

板带钢轧制工艺课程设计(新)

板带钢轧制工艺课程设计(新)2板带钢轧制工艺课程设计2.1《中厚板带轧制技术》课程设计大纲2.1.1课程设计目的及基本要求本课程设计是学生在学习了板带材轧制工艺理论课程后的一个重要的独立实践教学环节。

其目的是培养学生在一定条件下,结合工程实践,尝试制定中厚板、热带带钢或冷轧带钢的轧制工艺体系。

通过培训,学生可以更好地将理论与实践相结合,培养综合运用所学理论知识分析和解决实际工程问题的能力,帮助学生巩固、深化和拓展知识,获得更全面的设计培训。

为毕业设计和实际工程设计打下基础。

本课程设计基本要求是学生在指导老师下达的设计任务书的基础上,理论联系实际,确定板带钢轧制方式,初步拟定轧制道次及道次变形量,通过运用所学相关理论知识对拟定的压下制度进行计算与校验,其间涉及板带钢轧制温度制度、速度制度、张力制度与辊型制度等的制订,并最终完善板带钢压下制度的修正与制订。

2.1.2课程设计内容和任务板带钢轧制工艺制度制订的内容主要包括压下制度、速度制度、温度制度、张力制度及辊型制度等。

压下制度即压下规程或轧制规程,是板带钢轧制工艺制度的制订的核心内容。

其中压下制度必然影响到速度制度、温度制度和张力制度,而压下制度与辊型制度决定着板带轧制时的辊缝大小和形状。

压下系统的内容包括轧制方式(中厚板生产)、轧制孔型次数、孔型压下率(率)等。

速度制度的内容包括主电机传动方式、各道次轧制时的咬入(穿带)速度、抛出(甩尾)速度、稳定轧制速度(或最大转速)等。

该温度系统针对热轧板带的生产,包括起始轧制温度、孔型轧制温度、终轧温度、卷取温度等,以及轧制持续时间、间隙时间和冷却速度的确定。

张力制度针对冷轧带钢生产,其内容包括连轧机机架间张力、开卷(卷取)机与轧机间的张力的确定。

辊型制度的内容包括板带轧机机整个辊系总的辊型值大小的确定、辊型值的分配,轧辊辊型曲线的选择、换辊制度及新型板形轧机(如cvc轧机)辊型曲线的确定等。

中厚板带轧制工艺课程设计作业由讲师发布。

中厚板课程设计

材料成型课程设计中厚板14*2800工艺设计姓名:学号:班级:指导老师:完成时间:2013年1月10日目录1. 设计题目2. 设计目的3. 设计任务4. 设计要求5. 设计方法及步骤5.1 制定生产工艺5.2 制定压下规程5.2.1 确定板坯料的尺寸5.2.2 确定轧制方法5.2.3 分配各道次压下量5.2.4 校核咬入条件5.3 确定速度制度5.3.1 确定速度图形式5.3.2 选择各道咬入、抛出转速5.3.3 计算各道纯轧时间5.3.4 确定各道间隙时间5.3.5 绘制速度图5.4 校核轧机5.4.1 计算各道轧制温度5.4.2 计算各道变形程度5.4.3 计算各道平均变形速度5.4.4 确定各道变形抗力5.4.5 确定各道变形区长度5.4.6 计算各道平均单位压力及各道总压力5.5 校核电机5.5.1 计算各道轧制力矩5.5.2 计算各道附加力矩5.5.3 计算空转力矩5.5.4 计算动力矩5.5.5 确定各道总传动力矩5.5.6 绘制电机负荷图6. 总结与收获7. 参考资料8. 附录8.1 本设计过程中主要为参数计算的Matlab 程序 8.2 Matlab 程序计算结果9. 轧机速度制度图1、电机负荷图2.设计内容一、设计题目:题目内容:用钢种为345Q 、坯料为mm 200*2300*2500的连铸坯轧制产品规格为mm 2800*14的板料的压下规程设计。

主要设备数 项目 粗轧机 精轧机 轧机型式 四辊可逆轧机 PC 轧机 工作辊辊身尺寸mm / 3800950~850⨯φ 3800950~850⨯φ 支撑辊辊身尺寸mm / 37001800~1700⨯φ 37001800~1700⨯φ 工作辊辊颈尺寸mm / 480500⨯φ 420450⨯φ 支撑辊辊颈尺寸mm / 11501200⨯φ 11501200⨯φ 工作辊材质 合金铸铁 合金铸铁 支撑辊材质 铸钢 铸钢 最大轧制压力MN / 70 70 最大轧制力矩m MN */ 2×2.6 2×1.975 最大轧制速度1/-ms 4.239 6.123 最大工作开口度mm / 500 400 主电机功率Km / 2×5000 2×5500 主电机转速rpm / 90~45~0 130~65~0 压下速度/mm s-1 25 15本设计主电机的功率分别选用:粗轧机组 Kw P H 500021⨯= 精轧机组 Kw P H 550022⨯=计算钢种:345Q 坯料:mm 200*2300*2500的连铸坯; 产品规格:2800*14已知条件:开轧温度1200℃,纵轧时开轧温度1150℃;轧机为单机架四辊可逆式,设有大立辊及高压水除鳞装置,机前还设有回转板坯的锥形辊道;工作辊辊身直径850~950毫米,支持辊辊身直径1700~1800毫米、辊颈直径1200毫米,辊身长度3700毫米;工作辊轴承为滚动轴承,支承辊轴承为油膜轴承;轧机最大允许轧制压力70MN ;主电机功率2×5000KW ,转速0~45~90rpm,最大允许扭转力矩2×2.6MN*m。

中厚板工艺课程设计概要

太原科技大学课程设计说明书设计题目:中厚板生产工艺设计设计人:指导老师:专业:机械设计制造及其自动化(冶金机械)班级:学号:华科学院2013年1月8日太原科技大学太原科技大学华科学院课程设计任务书专业班级设计人同组人设计题目:中厚板轧机设计设计参数:成品尺寸:h×b=(5~200)×(1500~4500)mm材质:碳钢设计要求:变形过程合理.,轧件质量好,轧制力及电机功率分布均匀工作任务: 1 生产简介2 工艺流程3 轧机选型,压下规程的计算4 主要辅助设备选择5 车间设计,出车间布置图设计时间:2013 年12 月24日至2013 年01 月11 日设计人(签字)指导教师(签字)教研室主任(签字)附注:本课程设计任务书由学生附入设计说明书内。

摘要简单介绍了宽厚板的分类、用途及宽厚板技术的发展和不足,论述了轧机的选择原则及轧机的布置形式和热轧板材的生产工艺过程,主要是阐述对产品轧制工艺规程制度中速度制度、温度制度以及变形制度的确定过程,接着是对轧钢车间中各个辅助设备的选择及其参数的确定以及轧钢车间布置中各项参数的确定,对年产量的计算和校核也作了清晰的解释,分析了限制压下的各项因素及车间技术经济指标。

关键词:宽厚板;生产工艺;四辊可逆轧机;压下规程、车间平面布置AbstractA brief introduction of the classification plate, plate and the use of technology and lack of a paper mill and the choice of the principle of the mill and arranged in the form of hot-rolled sheet production process, mainly on products for the rolling process planning system In the speed of the system, the system temperature, as well as deformation of the system to determine the course and then on various steel rolling plant in the choice of auxiliary equipment and its parameters, as well as steel rolling plant in the layout parameters, the annual output of the computing and also check for A clear explanation, an analysis of the factors that limit the reduction of technical workshops and economic indicators.Key words:Plate; production process; Reversible four-high rolling mill;Reduction of order;workshop plane layout.目录摘要 (I)第1章绪论 (1)1.1 中厚板的应用与发展 (1)1.2 中厚板发展的历史 (1)1.2.1 世界轧钢机发展史 (1)1.3 国内外中厚板车间现状及发展趋势 (4)1.3.1 中厚板的用途 (4)1.3.2 国内外中厚板新产品新工艺新技术的开发 (5)第2章工艺流程 (7)2.1 生产工艺 (7)2.2 工艺制度 (7)2.3 坯料 (7)2.3.1 坯料的选择 (7)2.3.2 原料的尺寸 (8)2.3.3 坯料加热 (8)2.3.4 轧制 (9)2.3.5 精整 (11)第3章轧机选型、压下规程的计算 (12)3.1 轧机选型 (12)3.1.1 轧机选择的一般原则 (12)3.1.2 轧机机架布置及数目 (12)3.1.3 轧机主要技术参数确定 (12)3.2 压下规程的设定 (13)第4章主要辅助设备的选择 (19)4.1 电气设备 (19)4.1.1 供电系统 (19)4.1.2 供电变压器 (19)4.1.3 电压等级 (19)4.2 加热炉 (19)4.2.1 炉型的选择 (19)4.2.2 供热方式的选择 (20)4.2.2 加热炉参数的确定 (20)4.3 除鳞装置的选择 (22)4.4 剪切机 (22)4.4.1 滚切式剪切机 (22)4.4.2 滚切剪剪切过程分析 (23)4.4.3 滚切剪参数的确定 (23)4.5 矫直机 (24)4.5.1 矫直机的选择 (24)4.5.2 矫直机参数的确定 (24)4.6 冷床 (25)4.6.1 冷床的选择 (25)4.6.2 冷床参数的确定 (27)第5章车间平面布置 (28)5.1 轧钢车间平面布置 (28)5.1.1 轧钢车间平面布置原则 (28)5.1.2 金属流程线的确定 (28)5.1.3 设备间距的确定 (28)5.1.4 原料库、成品库面积的计算 (29)5.1.5 车间跨距、柱距的确定 (30)参考文献 (32)第1章绪论1.1 中厚板的应用与发展中厚板主要用于船舰、桥梁、锅炉、容器、石油化工、工程机械及国防建设等方面,其品种繁多,使用温度区域较广(200~600℃),使用环境复杂(耐侯性、耐蚀性等),使用要求高(强韧性、焊接性等)。

安工大热轧课程设计

安工大热轧课程设计一、教学目标本课程旨在让学生了解和掌握热轧的基本原理、工艺流程和应用领域,培养学生对热轧技术的兴趣和热情,提高学生的实践能力和创新能力。

具体目标如下:1.知识目标:学生能够理解热轧的基本概念、原理和主要工艺参数,掌握热轧过程中材料的变形和应力分析,了解热轧设备及其操作方法。

2.技能目标:学生能够分析热轧生产中的实际问题,运用所学知识解决热轧工艺和技术问题,具备一定的工程实践能力。

3.情感态度价值观目标:学生能够认识热轧技术在现代工业中的重要地位,培养对热轧行业的热爱和责任感,树立正确的工程伦理观念。

二、教学内容本课程的教学内容主要包括热轧的基本原理、工艺流程、设备操作和应用领域。

具体安排如下:1.热轧的基本原理:介绍热轧的定义、原理和主要工艺参数,分析热轧过程中材料的变形和应力分布。

2.热轧工艺流程:讲解热轧生产的基本流程,包括坯料准备、加热、轧制、冷却和精整等环节。

3.热轧设备及其操作:介绍热轧设备的基本结构和工作原理,讲解设备的操作方法和维护保养。

4.热轧应用领域:探讨热轧产品在现代工业中的应用领域,分析热轧技术在行业中的重要地位。

三、教学方法为了提高教学效果,本课程将采用多种教学方法相结合的方式,包括讲授法、讨论法、案例分析法和实验法等。

具体方法如下:1.讲授法:通过教师的讲解,使学生掌握热轧的基本原理、工艺流程和应用领域。

2.讨论法:引导学生针对热轧生产中的实际问题展开讨论,培养学生的思辨能力和团队合作精神。

3.案例分析法:分析典型热轧生产案例,使学生能够将理论知识应用于实际问题的解决。

4.实验法:学生进行热轧实验,让学生亲身体验热轧过程,提高学生的实践能力。

四、教学资源为了支持教学内容和教学方法的实施,本课程将采用以下教学资源:1.教材:选用权威、实用的热轧教材,为学生提供系统的理论知识。

2.参考书:提供相关领域的参考书籍,拓展学生的知识视野。

3.多媒体资料:制作精美的PPT、视频等多媒体资料,提高学生的学习兴趣。

材料成型课程设计——热轧中厚板工艺设计

材料成型课程设计——中厚板工艺设计指导老师:钱健清姓名:许天成学号: 109024076班级:型103专业:材料成型及控制工程2014 年 1月 13 日安徽工业大学目录一. 题目及要求二. 设计目的三. 已知条件四. 基本要求五. 设计说明书(一)产品技术要求及步骤(二)工艺流程图(三)轧制规程设计3.1 轧制方法3.2 安排轧制规程3.3 校核咬入能力3.4 确定速度制度3.5 确定轧制延续时间3.6 轧制温度的确定3.7 计算各道的变形程度3.8 计算各道的平均变形速度3.9 求各道的变形抗力3.10 计算各道的平均单位压力P及轧制力P3.11 计算各道总压力3.12 计算传动力矩(四)强度校核(五)电机功率校核(六)参考文献(七)车间平面布置图六.总结一、题目及要求题目:热轧中厚板工艺设计,使成品尺寸规格为25*2500mm课程名称:材料成型课程设计课程类型:必修课教学对象:材料成型专业本科生二、设计目的《材料成型课程设计》是材料成型专业必修课之一,是课程教学的一个重要环节。

其轧钢方向的课程设计要求达到以下目的:1)把《塑性工程学》、《塑性加工原理》、《塑性加工车间设计》、《孔型设计》等专业课程中所学的知识在实际设计工作中综合加以运用,巩固所学的专业知识,提高对专业知识和相关技能的综合运用能力。

2)本次设计是毕业设计前的最后一个教学环节,为进一步培养学生工程设计的独立工作能力,团队协作意识,树立正确的设计思想,掌握工艺设计的基本方法和步骤,为毕业设计工作打下良好的基础。

三、已知条件主要设备参数项目粗轧机精轧机轧机型式四辊可逆轧机PC轧机工作辊辊身尺寸 /mm Ø850~950×3800 Ø850~950×3800 支撑辊辊身尺寸 /mm Ø1700~1800×3700 Ø1700~1800×3700 工作辊辊颈尺寸 /㎜Ø500×480 Ø450×420支撑辊辊颈尺寸 /㎜Ø1200×1150 Ø1200×1150 工作辊材质合金铸铁合金铸铁支撑辊材质铸钢铸钢最大轧制压力 /MN 70 70最大轧制力矩 /MN*m 2×2.6 2×1.975最大轧制速度 /ms-1 4.239 6.123最大工作开口度 /mm 500 400 主电机功率 /Kw 2×5000 2×5500主电机转速 /rpm 0~45~90 0~65~130压下速度 /mm s-125 15本设计主电机的功率分别选用:P=2×5000Kw粗轧机组H1P=2×5500Kw精轧机组H2计算钢种:Q235坯料及产品规格坯料:2000*1500*200 mm厚的连铸坯规格:20*2000(mm)四、基本要求独立完成工艺流程、规程设计(孔型设计),掌握工艺设计的基本内容,基本步骤和方法,熟练使用AutoCAD进行工程图的绘制。

中厚板课程设计

中厚板课程设计(共17页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--前言板钢轧制制度的确定要求充分发挥设备潜力、提高产量、保证制度,并且操作方便、设备安全。

合理的轧制规程设计必须满足下列原则和要求:在设备允许的条件下尽量提高产量,充分发挥设备潜力提高产量的途径不外是提高压下量、减少轧制道次、确定合理速度规程、缩短轧制周期、提高作业率、合理选择原料增加坯重等。

在保证操作稳定的条件下提高质量,为保证钢板操作的稳定,要求工作辊缝成凸型,而且凸型值愈大操作愈稳定。

压下规程是钢板轧制制度中最基本的核心内容,它直接关系着轧机的产量和产品的质量。

轧制制度中得其他内容如温度制度、速度制度都是以压下制度为核心展开的。

反过来,温度制度、速度制度也影响到压下速度。

目录1·制定生产工艺和工艺制度…………………………………………………………1·1制定生产工艺流程……………………………………………………………1·2制定生产工艺制度……………………………………………………………2·压下规程制定……………………………………………………………………2·1坯料的选择………………………………………………………………………2·2确定轧制方法……………………………………………………………………2·3轧制道次的确定,分配各道次压下量…………………………………………2·4咬入能力的校核…………………………………………………………………3·速度制度确定…………………………………………………………………………4·温度制度确定…………………………………………………………………………5·压下规程表的制定……………………………………………………………………6·辊型设计………………………………………………………………………轧辊挠度…………………………………………………………………………支持辊的挠曲变形…………………………………………………………工作辊的挠曲变形…………………………………………………………轧辊的磨损………………………………………………………………………温度凸度…………………………………………………………………………轧辊的原始磨削凸度……………………………………………………………辊缝凸度…………………………………………………………………………7·轧机小时产量…………………………………………………………………参考文献…………………………………………………………………………………1·制定生产工艺和工艺制度1·1制定生产工艺选择坯料→原料清理→加热→除磷→横轧两道次(使宽度接近成品宽度)→转90°纵轧到底→矫直→冷却→表面检查→切边→定尺→表面尺寸形状检查→力学性能检测→标记→入库→发货。

热轧轧制规程课程设计

热轧轧制规程课程设计一、课程目标知识目标:1. 让学生理解热轧轧制的基本概念、工艺流程和参数控制,掌握轧制规程的相关理论知识。

2. 使学生了解热轧轧制过程中常见的问题及解决办法,掌握调整轧制规程的方法。

3. 帮助学生掌握热轧钢材的力学性能、表面质量与轧制规程之间的关系。

技能目标:1. 培养学生运用所学知识,分析实际生产中的热轧轧制问题,并提出合理的解决方案。

2. 提高学生制定和调整热轧轧制规程的能力,以便优化生产过程和提高产品质量。

3. 培养学生查阅资料、团队协作和沟通表达的能力。

情感态度价值观目标:1. 激发学生对金属材料加工领域的兴趣,培养其探究精神和创新能力。

2. 培养学生严谨、务实的学习态度,使其具备良好的职业道德和敬业精神。

3. 强化学生的环保意识,使其在热轧轧制规程制定中充分考虑节能、减排等因素。

课程性质:本课程为金属材料与热处理专业的一门核心课程,具有较强的理论性和实践性。

学生特点:学生已具备一定的金属材料基础知识,具备初步的分析和解决问题的能力。

教学要求:结合实际生产案例,注重理论知识与实际操作的结合,提高学生的综合运用能力。

在教学过程中,关注学生的个体差异,充分调动学生的学习积极性,培养其自主学习、合作学习和探究学习的能力。

通过本课程的学习,使学生能够独立制定和调整热轧轧制规程,为今后从事相关工作奠定基础。

二、教学内容1. 热轧轧制基本概念:介绍热轧轧制的定义、分类及其在钢铁行业中的应用。

教材章节:第一章 绪论内容:热轧轧制原理、热轧与冷轧的区别、热轧钢材的分类及用途。

2. 热轧轧制工艺流程:讲解热轧轧制的主要工艺流程,分析各阶段的关键参数控制。

教材章节:第二章 热轧轧制工艺内容:加热、轧制、冷却、精整等工艺流程及其参数控制。

3. 热轧轧制规程制定:学习热轧轧制规程的制定方法,探讨轧制规程对钢材性能的影响。

教材章节:第三章 热轧轧制规程设计内容:轧制规程的制定原则、影响因素,以及轧制规程对钢材力学性能、表面质量的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安徽工业大学工商学院 材料成型及控制工程 课程设计报告 《热轧中厚板工艺设计》

规程设计(孔型设计) 5 天 工艺图(孔型图) 绘制 1 .5 天 课程设计报告 2 天 题目内容:

主要设备参数

项目 轧机型式 工作辊辊身尺寸 /mm 支撑辊辊身尺寸 /mm 工作辊辊颈尺寸 /㎜ 支撑辊辊颈尺寸 /㎜ 工作辊材质 支撑辊材质 最大轧制压力 /MN 最大轧制力矩 /MN*m 最大轧制速度 /ms 主电机功率 /Kw 主电机转速 /rpm 压下速度 /mm s-1 本设计主电机的功率分别选用: 粗轧机组: 精轧机组:

-3-

安徽工业大学工商学院 材料成型及控制工程 课程设计报告 《热轧中厚板工艺设计》

(一) 、产品技术要求及步骤 1) 、牌号及化学成分(GB/T 700-1988) Q235 等级 A 含碳量 0.14%~0.22%,含硅量 0.12%~0.30%, 含锰量 0.30%~0.65%,含磷量小于 0.045%,含硫量小于 0.050% 脱氧方法:F—沸腾钢、b—半镇静钢、Z—镇静钢 2) 、力学性能:屈服强度 235Mpa、抗拉强度 375~460Mpa 3)、交货状态:正火 4) 、工艺性能:塑性高,焊接性能好,可用于拉深、弯曲 5) 、表面质量:表面缺陷少,表面平坦及光极度高 任务: 1 设计轧制规程 2 计算各道轧制力 3 画平面布置简图 1) 在咬入能力允许的条件下,按经验分配各道次压下量,这包括直接分配各道次绝对 压下量或压下率、确定各道次压下量分配率( 各种方法

L1=2500mm

V11=πD·n11/60=942.48 mm/s v12=π·D(n11+n12)/120=942.48 mm/s 第一道次加速轧制时间 轧制持续时间tj1=t1轧 + t0 tj1=5.153 s 1道次 咬入速度 20r/min 2~4道次 咬入速度 40r/min 咬入速度 80r/min 5~7道次 13~14道次 第二道次 由于轧制速度 n21=40r/min 抛出速度n22= 20r/min t11= (L2-t12*v12)/v11=1.959 s L2=1846mm 咬入速度 60r/min 8~12道次 t12=(n11-n22)/b =0 由于L<3.5 b取60r/min t0取2.5s

-1-

安徽工业大学工商学院 材料成型及控制工程 课程设计报告 《热轧中厚板工艺设计》

1.题目及要求

本设计选择的是热轧中厚板工艺设计部分,成品规格为 12*2500 mm

课程名称:材料成型课程设计------热轧中厚板工艺设计 课程类型: 必修课 教学对象:材料成型专业本科生 设计目的: 《材料成型课程设计》是材料成型专业必修课之一,是课程教学的一个重要环节。其轧 钢方向的课程设计要求达到以下目 的: 1)把《塑性工程学》 、 《塑性加工原理》 、 《塑性加工车间设计》 、 《孔型设计》 等专业课程中 所学的知识在实际设计工作中综合加以运用, 巩固所学的专业知识, 提高对专业知识和 相关技能的综合运用能力。 2) 本次设计是毕业设计前的最后一个教学环节, 为进一步培养学生工程设计的独立工作能 力,团队协作意识,树立正确的设计思想,掌握工艺设计的基本方法和步骤,为毕业设计工 作打下良好的基础。 教学组织 课 时: 2 周 设计题目: 根据学生人数进行分组, 每组一个大题目, 题目 给出必要的设备参数和工艺 条件, 要求每个学生完成不同的任务。 题目举例:热轧板带工艺设计 热轧中厚板工艺设计 热轧棒材工艺设计 设计内容: 板带工艺: 产品技术要求 工艺流程 规程设计(包括力能参数计算) 工艺布置图( AutoCAD) 基本要求: 每生要求独立完成工艺流程、 规程设计 (孔型设计) , 掌握工艺设计的基本内容, 基本步骤和方法, 熟练使用 AutoCAD 进行工程图的绘制。 具体要求: 1) 独立完成自己所负责的内容; 2) 熟练搜集查阅文献资料; 3) 综合运用所学的专业知识进行设计计算; 4) 熟悉计算机绘图、 文字及图表处理; 5) 完成设计报告, 要求文字通畅, 结构明晰; 6) 严格按照课程设计进度和教师要求,高质量地完成课程设计工作。 考核: 每生交一份完整工艺设计报告(打印) (40%) ,平时成绩(30%) ,课程结束时就各 学生所完成的内容进行答辩。 (30%) 进度安排: 产品技术要求 1 天 工艺流程 0.5 天

-5-

安徽工业大学工商学院 材料成型及控制工程 课程设计报告 《热轧中厚板工艺设计》

表 3.1 压下规程编排 1 轧后 宽度 /mm 1500 1500 2500 2500 2500 2500 2500 2500 2500 2500 2500 2500 2500 2500 2500

道次 0

转钢/粗轧 1

最大工作开口度 /mm

PH 1 =2×5000 Kw

PH 2 =2×5500 Kw

计算钢种 Q235 和 Q345 坯料及产品规格: 坯料:2000*1500*200 mm 厚的连铸坯 规格: 规格: 6*2000 8*2000 10*2000 12*2000 14*2000 16*2000 18*2000 20*2000 25*2000 6*2500 8*2000 10*2500 12*2500 14*2500 16*2500 18*2500 20*2500 25*2500 6*3000 8*3000 10*3000 12*3000 14*3000 16*3000 18*3000 20*3000 25*3000 6*3200 8*3200 10*3200 12*3200 14*3200 16*3200 18*3200 20*3200 25*3200 12*2500 (mm)

材料成型课程设计

姓名:XXX 学号:XXXXX 班级:型 XXX 班 手机:XXXXXXXXXXXX 指导教师:钱健清 2014 年 12 月 26 日星期五

安徽工业大学工商学院

安徽工业大学工商学院 材料成型及控制工程 课程设计报告 《热轧中厚板工艺设计》

材料成型课程设计 ——热轧中厚板工艺设计

课程名称: 材料成型课程设计 指导教师: 钱健清

12.4537 12.4537 15.2677 13.9306 12.4537 11.4783 10.0336 8.7974 8.3451 7.3583 6.8118 6.2177 5.5607 3.9312

2 转钢 3 4 5 6 7 精轧 8 9 10 11 12 13 14

3.4 确定速度制度 中、 厚板生产中由于轧件较长,为操作方便, 可采用梯形速度图(如图,3.1) 。 根据经验资料取平均加速度 a=40rpm/s, 平均减速度 b=60rpm/s。 由于咬入能力比较富余, 故可采用稳定高速咬入, 对第 1~2 道,咬入速度取 n1 =20rpm 对 3~4 道,咬入速度取 n1 =40rpm, 对于 5~7 道取 n1=60rpm, 对于 8~12 道取 n1=80rpm, 最后两道 13~14 取 n1 =100rpm。 为减少反转时间,一般采用较低的抛出速度 n2, 例如取 n2=20rpm, 但对间隙时间长的个别道次可取 n2=n1。

图 3.1 梯形速度图

-6-

安徽工业大学工商学院 材料成型及控制工程 课程设计报告 《热轧中厚板工艺设计》

3.5 确定轧制延续时间

如图 3.1 所示,每道轧制延续时间 tj=tzh+t0,其中 t0 为间隙时间,tzh 为纯轧时 间,tzh=t1+t2。设 v1 为 t1 时间内的轧制速度,v2 为 t2 时间内的平均速度,L1 及 L2 为

[15]

h / h

)及确定各道次能耗负荷分配比等

;

2) 制定速度制度,计算轧制时间并确定逐道次轧制温度; 3) 计算轧制压力、轧制力矩及总传动力矩; 4) 检验轧辊等部件的强度和电机功率; 5) 按前述制定轧制规程的原则和要求进行必要的修正和改进 压下规程计算说明 1 计算轧制道次数 平均道次压下率 20% n=log(12/200)/log(1-0.2)≈12.608 故取道次数为 n=14

-4-

安徽工业大学工商学院 材料成型及控制工程 课程设计报告 《热轧中厚板工艺设计》

2.工艺流程图

坯料准备

加热

除鳞

粗轧

精轧

轧后冷却

矫直

冷却

上表面检查、修磨

翻版

Hale Waihona Puke 下表面检查剪切入库

打印标志

检查

修磨

检查修磨

冷矫

热处理

3.轧制规程设计 3.1 轧制方法 先经立辊侧压一道及纵轧一道,至使板坯长度等于钢板宽度,然后转 90°度,横轧到底。 3.2 安排轧制规程 采用按经验分配压下量再进行校核及修订的设计方法, 先按经验分配各道压下量,排出压下 规程如表 3.1 3.3 校核咬入能力 根据咬入角α、压下量Δh=H—h 和轧辊直径 D 三者之间关系:△h=D(1—COSα), 轧辊直径 D 取 850mm,热轧钢板时咬入角一般为 15°~22°。 得到各道次咬入角 α 大小如下: (最大咬入角为 18.0866°,故咬入不成问题。 )

-1

粗轧机 四辊可逆轧机 Ø 850~950×3800 Ø 1700~1800×3700 Ø 500×480 Ø 1200×1150 合金铸铁 铸钢 70 2×2.6 4.239 500 2×5000 0~45~90 25

精轧机 PC 轧机 Ø 850~950×3800 Ø 1700~1800×3700 Ø 450×420 Ø 1200×1150 合金铸铁 铸钢 70 2×1.975 6.123 400 2×5500 0~65~130 15

出口厚 度/mm 200 180 160 130 105 85 68 55 45 36 29 23 18 14 12

轧后长 度/rpm 2000 2500 1846 2286 2824 3478 4364 5333 6667 8276 10435 12632 15000 17143 20000