钻头切削参数表

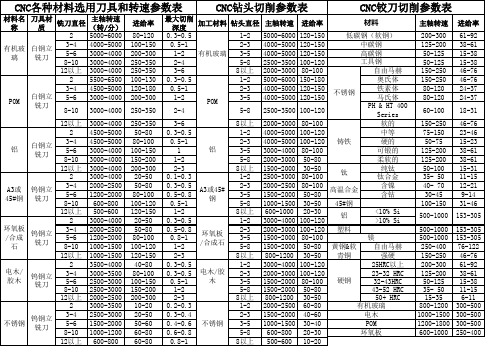

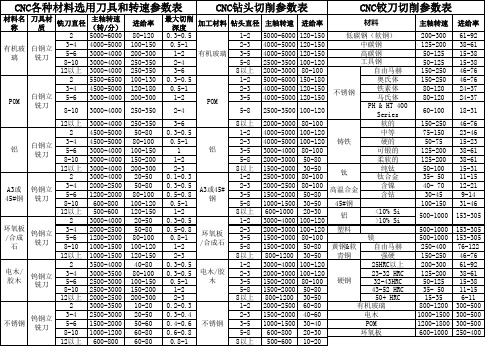

CNC各种材料选用刀具与转速参数表

50-80

80-100 100-150 150-200 200-300 20-50 50-80 80-100 100-120 120-150 20-50 50-80 80-100 100-120 120-150 40-80 80-100 100-150 150-200 200-300 10-20 20-50

CNC各种材料选用刀具和转速参数表

CNC钻头切削参数表

CNC铰刀切削参数表

材料名 称

刀具材 质

铣刀直径

主轴转速 (转/分)

2 5000-6000

有机玻 白钢立 璃 铣刀

3-4 5-6 8-10

4000-5000 3000-4000 3000-4000

12以上 3000-4000

2 5500-6500

铝

<10% Si >10% Si

2000-3000 100-120 塑料

1500-2000 80-100

镁

1500-2000 50-80 黄钢&软 自由马赫

800-1200 30-50 青铜

强硬

3000-4000 100-120

25HRC以上

2000-3000 100-120 1500-2000 80-100 硬钢

50-60 60-80 60-80

0.3-0.5

0.5-1 1 1-2 2-3

0.1-0.3 0.3-0.5 0.5-0.8 0.5-1

1-2 0.3-0.5 0.5-0.8 0.8-1

1-2 2-3 0.3-0.5 0.3-0.5 0.5-1 1-2 2-3 0.2-0.3 0.3-0.4

0.4-0.6 0.6-0.8 0.8-1

CNC机床钻孔、攻丝切削参数

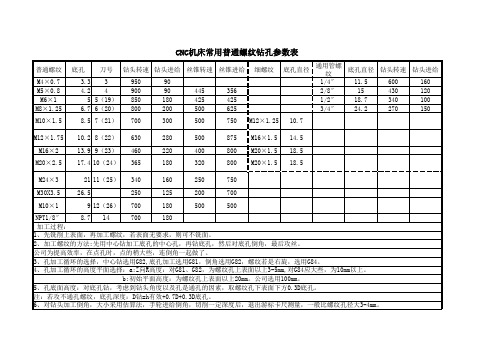

CNC机床常用普通螺纹钻孔参数表

普通螺纹 底孔 刀号 钻头转速 钻头进给 丝锥转速 丝锥进给 细螺纹 底孔直径 通用管螺 底孔直径 钻头转速 钻头进给 纹 1/4″ 11.5 600 160 2/8″ 15 430 120 1/2″ 18.7 340 100 3/4″ 24.2 270 150

M4×0.7 3.3 3 950 90 M5×0.8 4.2 4 900 90 445 356 M6×1 5 5(19) 850 180 425 425 M8×1.25 6.7 6(20) 800 200 500 625 M10×1.5 8.5 7(21) 700 300 500 750 M12×1.25 10.7 M12×1.75 10.2 8(22) 630 280 500 875 M16×1.5 14.5 M16×2 13.9 9(23) 460 220 400 800 M20×1.5 18.5 M20×2.5 17.4 10(24) 365 180 320 800 M20×1.5 18.5 M24×3 21 11(25) 340 160 250 750 M30X3.5 26.5 250 125 200 700 M10×1 9 12(26) 700 180 500 500 NPT1/8″ 8.7 700 180 14 加工过。 2、加工螺纹的方法:先用中心钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝。 公司为提高效率,在点孔时,点的稍大些,连倒角一起做了。 3、孔加工循环的选择,中心钻选用G82,底孔加工选用G81,倒角选用G82,螺纹若是右旋,选用G84。 4、孔加工循环的高度平面选择:a:Z向R高度:对G81、G82,为螺纹孔上表面以上3-5mm,对G84应大些,为10mm以上。 b:初始平面高度:为螺纹孔上表面以上20mm。公司选用100mm。 5、孔底面高度:对底孔钻,考虑到钻头角度以及孔是通孔的因素,取螺纹孔下表面下方0.3D底孔。 注:若攻不通孔螺纹,底孔深度:D钻=h有效+0.7D+0.3D底孔。 6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。 7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。

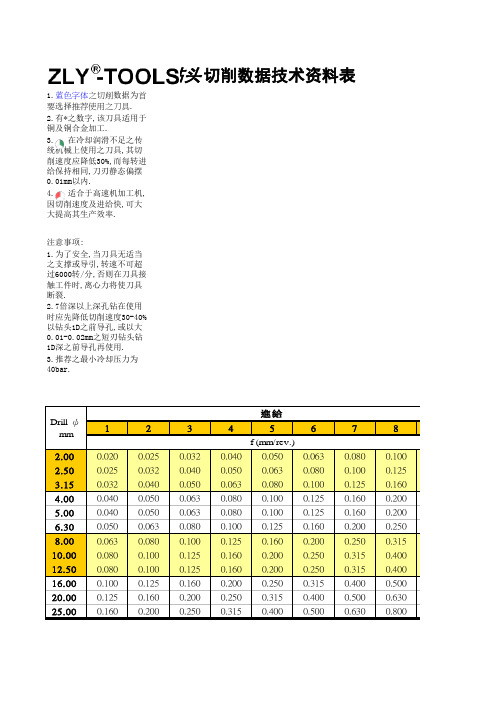

钻头切削参数

1.1750 C75W, 1.2067 102Cr6, 1.2307 29CrMoV9 1.2080 X210Cr12, 1.2083 X42Cr13, 1.2419 105WCr6, 1.2767 X45NiCrMo4

高速钢

1.3243 S 6-5-2-5, 1.3343 S 6-5-2, 1.3344 S 6-5-3

Coolant

soluble oil oil air

抗拉强度 N/mm2 ≦500 >500 -850 ≦850 850 -1000 ≦700 700 -850 850 -1000 850 -1000 1000 -1200 ≦750 850 -1000 ≧1080500-1- 200 1000 1000 -1200 ≦850 ≧85605-010- 00 1000

表面硬化低碳钢

1.0301 C10, 1.1121 C10E

表面硬化合金钢

1.7043 38Cr4 1.5752 15NiCr13, 1.7131 16MnCr5, 1.7264 20CrMo5

氮化钢

1.8505 34CrA16 1.8519 31CrMoV9, 1.8550 34CrAlNi7

工具钢

进给

7 6 8 8 8 7 7 7 7 8 7 5 7 5 6 5 5 3 5 5 5 3 2 4 9 9 9 8 3 4 4 9 9 9 9 8 7* 8 7 7* 6* 6*

vC

m/min

130 110 145 110 120 110 105 105 100 130 120 85 100 90 65 55

vC

m/min

145 120 170 145 130 125 120 120 105 145 120 85 110 105 80 65 60 60 60 55 45 55 35 35 210 180 160 130 40 40 40 310 310 260 220 280 125 325 220 125 105 90

标准麻花钻头规格表

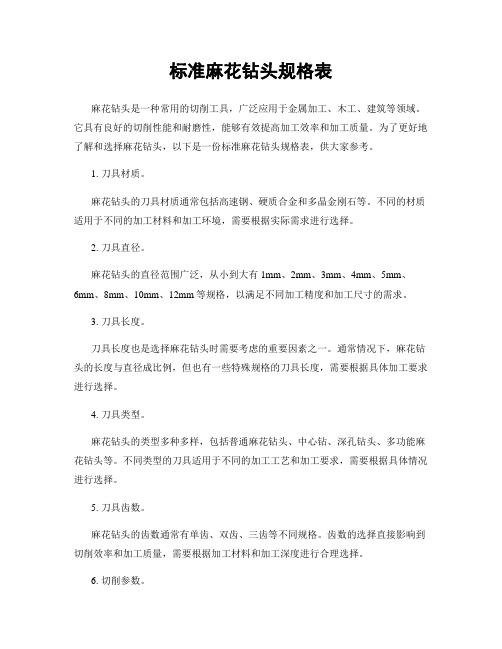

标准麻花钻头规格表麻花钻头是一种常用的切削工具,广泛应用于金属加工、木工、建筑等领域。

它具有良好的切削性能和耐磨性,能够有效提高加工效率和加工质量。

为了更好地了解和选择麻花钻头,以下是一份标准麻花钻头规格表,供大家参考。

1. 刀具材质。

麻花钻头的刀具材质通常包括高速钢、硬质合金和多晶金刚石等。

不同的材质适用于不同的加工材料和加工环境,需要根据实际需求进行选择。

2. 刀具直径。

麻花钻头的直径范围广泛,从小到大有1mm、2mm、3mm、4mm、5mm、6mm、8mm、10mm、12mm等规格,以满足不同加工精度和加工尺寸的需求。

3. 刀具长度。

刀具长度也是选择麻花钻头时需要考虑的重要因素之一。

通常情况下,麻花钻头的长度与直径成比例,但也有一些特殊规格的刀具长度,需要根据具体加工要求进行选择。

4. 刀具类型。

麻花钻头的类型多种多样,包括普通麻花钻头、中心钻、深孔钻头、多功能麻花钻头等。

不同类型的刀具适用于不同的加工工艺和加工要求,需要根据具体情况进行选择。

5. 刀具齿数。

麻花钻头的齿数通常有单齿、双齿、三齿等不同规格。

齿数的选择直接影响到切削效率和加工质量,需要根据加工材料和加工深度进行合理选择。

6. 切削参数。

在选择麻花钻头时,还需要考虑切削参数,包括切削速度、进给量、切削深度等。

这些参数的选择需要综合考虑加工材料的硬度、刀具材质、加工精度等因素。

7. 刀具品牌。

市场上有许多知名的麻花钻头品牌,如三菱、大同、塔富尔等。

不同品牌的刀具具有不同的特点和优势,需要根据实际需求进行选择。

8. 刀具价格。

最后,也需要考虑刀具的价格因素。

不同规格和品牌的麻花钻头价格各异,需要在满足加工需求的前提下,综合考虑价格因素进行选择。

总结。

以上是一份标准麻花钻头规格表,希望能够对大家在选择和使用麻花钻头时有所帮助。

在实际应用中,需要根据具体的加工要求和加工材料,综合考虑以上因素,选择合适的麻花钻头,以提高加工效率和加工质量。

CNC各种材料选用刀具与转速参数表

铝

A3或45# 钢

环氧板 /合成石

电木/胶 木

不锈钢

1-2

2-3 3-5 5-8 8以上 1-2 2-3 3-5 5-8 8以上 1-2 2-3 3-5 5-8 8以上 1-2 2-3 3-5 5-8 8以上 1-2 2-3

3-5 5-8 8以上

4000-5000 100-120

中等

4000-5000 100-120 铸铁

3-4 4500-5000

POM

白钢立 铣刀

5-6 8-10

3000-4000 3000-4000

12以上 3000-4000

进给率

80-120 100-150 200-300 250-350 250-350 100-130 120-180 200-300

250-350

250-350

最大切削 深度

加工材料 钻头直径

软的

主轴转速

200-300 125-200 50-125 50-125 150-250 150-250 80-120 80-120

60-100

150-250

进给率

61-92 38-61 15-38 15-38 46-76 46-76 24-37 24-37

18-31

46-76

铝

白钢立 铣刀

A3或 钨钢立 45#钢 铣刀

CNC各种材料选用刀具和转速参数表

CNC钻头切削参数表

CNC铰刀切削参数表

材料名 称

刀具材 质

铣刀直径

主轴转速 (转/分)

2 5000-6000

有机玻 白钢立 璃 铣刀

3-4 5-6 8-10

4000-5000 3000-4000 3000-4000

丝锥和钻头的参数对照表

丝锥和钻头的参数对照表

丝锥和钻头是机械加工中经常用到的工具,它们在加工金属材料时具有重要的作用。

丝锥是一种用于加工螺纹的切削工具,而钻头则是一种用于加工孔洞的切削工具。

下面是丝锥和钻头的参数对照表:

一、丝锥参数对照表:

1. 规格型号:表示丝锥的大小规格,常用的规格有M3、M4、M5等。

2. 材质:表示丝锥的制作材料,常见的材质有高速钢、合金钢等。

3. 刃型:表示丝锥的刃口形状,常见的有直齿、螺旋齿等。

4. 镀层:表示丝锥表面的镀层,常见的有涂层、电镀等。

5. 使用环境:表示丝锥可适用的加工环境,例如钢铁、铝合金等。

二、钻头参数对照表:

1. 直径:表示钻头的直径大小,常用的直径有0.5mm、1.0mm、1.5mm 等。

2. 材质:表示钻头的制作材料,常见的材质有高速钢、硬质合金等。

3. 刃型:表示钻头刃口的形状,常见的有中心钻、镐头钻等。

4. 镀层:表示钻头表面的镀层,常见的有钛金属、电镀等。

5. 使用环境:表示钻头可适用的加工环境,例如木材、金属等。

丝锥和钻头在具体使用时需要根据实际情况进行选择,如要加工螺纹则需要选择丝锥,要加工孔洞则需要选择钻头。

此外,对于丝锥和钻头的刀具保养与维护也需要特别注意,如及时清洗、防止生锈等,以保证其使用寿命和效果。

钻头切削参数表

铸钢

500~600

——

~

~

35~38

38~40

不锈钢

——

——

~

~

25~27

27~35

耐热钢

——

——

~

~

3~6

5~8

灰铸铁

——

200

~

~

40~45

45~60

干切或乳化液

合金铸铁

——

230~350

~

~

20~40

25~45

非水溶性切削油或乳化液

——

350~400

~

~

8~20

10~25

可锻铸铁

——

118

~0.90C

175~225

88~96

17

25~35

118

合金钢

~0.25C

175~225

88~98

21

25~35

118

~0.65C

175~225

88~98

15~18

25~35

118

工具钢

196

94

18

25~35

118

灰铸铁

软

120~150

~80

43~46

30~30

90~118

中硬

160~220

进给量f/(mm/r)

切削速度V/(m/min)

切削液

d/mm

5~10

11~30

5~10

11~30

工具钢

1000

1800~1900

2300

300

500

575

~

~

<

~

枪钻切削速度参数【一览表】

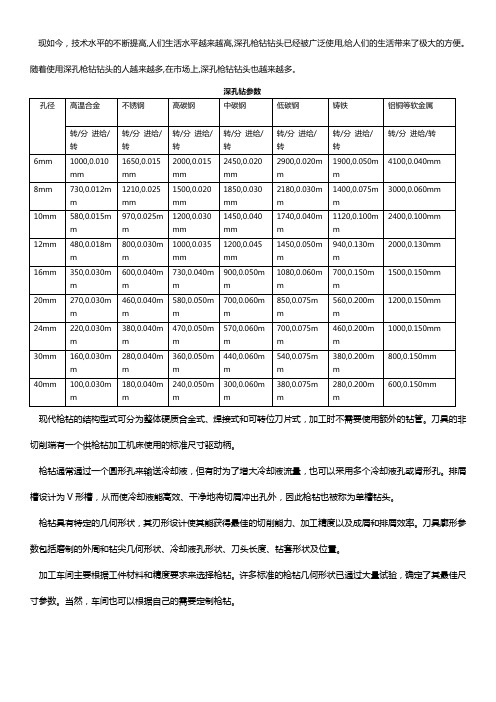

现如今,技术水平的不断提高,人们生活水平越来越高,深孔枪钻钻头已经被广泛使用,给人们的生活带来了极大的方便。

随着使用深孔枪钻钻头的人越来越多,在市场上,深孔枪钻钻头也越来越多。

现代枪钻的结构型式可分为整体硬质合金式、焊接式和可转位刀片式,加工时不需要使用额外的钻管。

刀具的非切削端有一个供枪钻加工机床使用的标准尺寸驱动柄。

枪钻通常通过一个圆形孔来输送冷却液,但有时为了增大冷却液流量,也可以采用多个冷却液孔或肾形孔。

排屑槽设计为V形槽,从而使冷却液能高效、干净地将切屑冲出孔外,因此枪钻也被称为单槽钻头。

枪钻具有特定的几何形状,其刃形设计使其能获得最佳的切削能力、加工精度以及成屑和排屑效率。

刀具廓形参数包括磨制的外周和钻尖几何形状、冷却液孔形状、刀头长度、钻套形状及位置。

加工车间主要根据工件材料和精度要求来选择枪钻。

许多标准的枪钻几何形状已通过大量试验,确定了其最佳尺寸参数。

当然,车间也可以根据自己的需要定制枪钻。

当所需孔的直径小于50-75mm,深径比(D/d)超过20:1时,最适合采用枪钻加工。

枪钻在深径比高达400:1的情况下仍能保持很高的加工精度。

该工艺可采用3种加工方式:①刀具旋转,工件固定;②工件旋转,刀具固定;③刀具与工件相互反转。

后一种方式特别适合精度要求较高的深孔加工,可以达到0.08mm/m的直线度和Ra0.2μm的表面粗糙度。

对于直径较大的孔,可以先用其他深孔钻削刀具进行钻孔,然后通过二次加工(如铰孔)进一步提高孔的圆度、直线度和表面光洁度。

性能优势与其他钻削加工方法相比,枪钻具有一些性能优势,能够降低生产成本和缩短加工时间。

如前所述,枪钻能通过一次进刀加工出精密深孔。

枪钻的钻套对孔壁具有挤光作用,也有助于提高孔壁表面光洁度,因此往往可以省略二次精加工。

当对深孔的圆度或直线度公差要求严格,或工件材料硬度较高时,枪钻加工也是首选的加工方式,因为枪钻能够达麻花钻难以企及的加工精度。

此外,枪钻的刀头磨损后可以重磨修复,从而可以大大延长刀具的使用寿命。

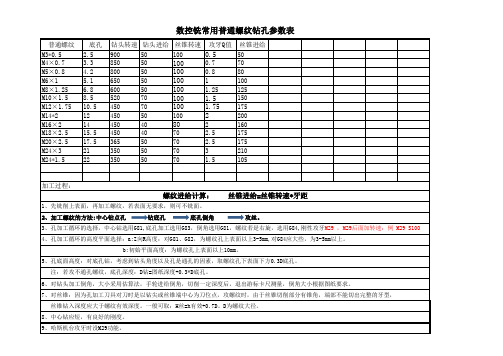

数控机床钻孔、攻丝切削参数

0.5

0.7 0.8 1 1.25

100 100 100 100 100 100

100

1.5 1.75 2

2 2.5 2.5 3 1.5

80

7:

1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。 2、加工螺纹的方法:中心钻点孔 钻底孔 底孔倒角

丝锥进给=丝锥转速*牙距

,

数控铣常用普通螺纹钻孔参数表

普通螺纹 M3*0.5 M4×0.7 M5×0.8 M6×1 M8×1.25 M10×1.5 M12×1.75 M14*2 M16×2 M18×2.5 M20×2.5 M24×3 M24*1.5 底孔 2.5 3.3 4.2 5.1 6.8 8.5 10.5 12 14 15.5 17.5 21 22 钻头转速 钻头进给 丝锥转速 900 850 800 650 600 520 450 450 450 450 365 350 350 50 50 50 50 50 70 70 50 40 40 50 50 50 100 攻牙Q值 丝锥进给 50 70 80 100 125 150 175 200 160 175 175 210 105

攻丝。

3、孔加工循环的选择,中心钻选用G81,底孔加工选用G83,倒角选用G81,螺纹若是右旋,选用G84,刚性攻牙M29 ,M29后面加转速:例 M29 S100 4、孔加工循环的高度平面选择:a:Z向R高度:对G81、G82,为螺纹孔上表面以上3-5mm,对G84应大些,为3-5mm以上。 b:初始平面高度:为螺纹孔上表面以上10mm。 5、孔底面高度:对底孔钻,考虑到钻头角度以及孔是通孔的因素,取螺纹孔下表面下方0.3D底孔。 注:若攻不通孔螺纹,底孔深度:D钻=图纸深度+0.3*D底孔。 6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,倒角大小根据图纸要求。 7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。 9、哈斯机台攻牙时没M29功能。

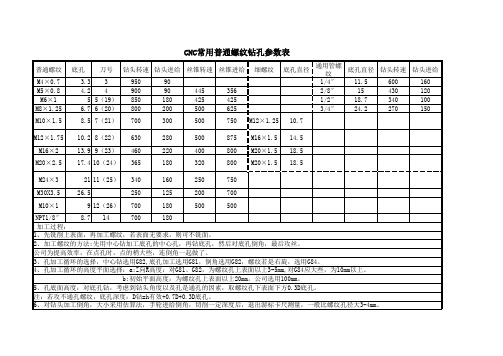

常用普通螺纹钻、攻切削参数

M4×0.7 3.3 3 950 90 M5×0.8 4.2 4 900 90 445 356 M6×1 5 5(19) 850 180 425 425 M8×1.25 6.7 6(20) 800 200 500 625 M10×1.5 8.5 7(21) 700 300 500 750 M12×1.25 10.7 M12×1.75 10.2 8(22) 630 280 500 875 M16×1.5 14.5 M16×2 13.9 9(23) 460 220 400 800 M20×1.5 18.5 M20×2.5 17.4 10(24) 365 180 320 800 M20×1.5 18.5 M24×3 21 11(25) 340 160 250 750 M30X3.5 26.5 250 125 200 700 M10×1 9 12(26) 700 180 500 500 NPT1/8〃 8.7 700 180 14 加工过程: 1,先铣削上表面,再加工螺纹,若表面无要求,则可不铣面. 2,加工螺纹的方法:先用中ቤተ መጻሕፍቲ ባይዱ钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝. 公司为提高效率,在点孔时,点的稍大些,连倒角一起做了. 3,孔加工循环的选择,中心钻选用G82,底孔加工选用G81,倒角选用G82,螺纹若是右旋,选用G84. 4,孔加工循环的高度平面选择:a:Z向R高度:对G81,G82,为螺纹孔上表面以上3-5mm,对G84应大些,为10mm以上. b:初始平面高度:为螺纹孔上表面以上20mm.公司选用100mm. 5,孔底面高度:对底孔钻,考虑到钻头角度以及孔是通孔的因素,取螺纹孔下表面下方0.3D底孔. 注:若攻不通孔螺纹,底孔深度:D钻=h有效+0.7D+0.3D底孔. 6,对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm. 7,对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度.一般可取:H丝=h有效+0.7D.D为螺纹大径. 8,中心钻应短,有良好的刚度.

钻头切削参数表

球墨铸铁

190~225

~98

18

0.08

0.13

0.20

0.26

0.32

14~25

90~118

塑料

—

—

30

0.08

0.13

0.20

0.26

0.32

15~25

118

硬橡胶

—

—

30~90

0.05

0.09

0.15

0.21

0.26

10~20

90~118

加工材料

拉强度抗σb/MPa

硬度HBS

进给量f/(mm/r)

0.2~0.4

35~38

38~40

干切或乳化液

黄铜

——

——

0.07~0.15

0.1~0.2

70~100

90~100

铸造青铜

——

——

0.07~0.1

0.09~0.2

50~70

55~75

铝

——

——

0.15~0.3

0.3~0.8

250~270

270~300

干切或汽油

硬橡胶

——

——

0.2~0.4

30~60

热固性树脂

10~70

60

0.08

0.15

0.25

0.40

0.48

15~40

118

低加工性

~124

10~70

20

0.08

0.15

0.25

0.40

0.48

0~25

118

镁及镁合金

50~90

~52

45~120

钻头切削参数表

14~25

90~118

可锻铸 铁

112~126

~71

27~37

20~30

90~118

球墨铸 铁

190~225

~98

18

14~25

90~118

塑料

30

15~25

118

硬橡胶

30~90

10~20

90~118

(2

加工材料

拉强度抗(T

b/MPa

硬度HBS

进给量f/(mm/r)切削速度V/(m/min)

硬橡胶

30~60

热固性树 脂

60~90

塑料

30~60

玻璃

手进

玻璃纤维 复合材料

198

钻孔切削用量的选

(1)咼速钢钻头钻削不同材料的切削用量

加工

材料

硬度

切削速

度V/(m/

mi n)

钻头直径d/mm

钻头 螺旋 角

/(°)

钻尖角/(°)

布氏

HBS

洛氏

HRB

<3

3~6

6~13

13~19

19~25

进给量f/(mm/r)

铝及铝合

金

45~105

~62

105

32~42

90~118

铝及铝合金

高加 工性

~0.9

0C

175~225

88~96

17

25~35

118

合金钢

~0.25

C

175~225

88~98

21

25~35

118

〜0.65

C

175~225

88~98

15~18ቤተ መጻሕፍቲ ባይዱ

钻头切削参数表讲课讲稿

250~270

270~300

干切或汽油

硬橡胶

——

——

0.2~0.4

30~60

热固性树脂

——

——

0.04~0.1

60~90

塑料

——

——

0.05~0.25

30~60

玻璃

——

——

手进

4.5~4.7

玻璃纤维

复合材料

——

——

0.063~0.127

198

钻头切削参数表

钻孔切削用量的选用

(1)高速钢钻头钻削不同材料的切削用量

加工

材料

硬度

切削速度V/

(m/

min)

钻头直径d/mm

钻头螺旋角

/(°)

钻尖角

/(°)

布氏

HBS

洛氏

HRB

<3

3~6

6~13

13~19

19~25

进给量f/(mm/r)

铝及铝合金

45~105

~62

105

0.08

0.15

0.25

0.40

0.08

0.13

0.20

0.26

0.32

20~30

90~118

球墨铸铁

190~225

~98

18

0.08

0.13

0.20

0.260.32Βιβλιοθήκη 14~2590~118

塑料

—

—

30

0.08

0.13

0.20

0.26

0.32

15~25

118

硬橡胶

—

—

30~90

0.05

CNC数控机床、加工中心钻孔、攻丝切削参数表

M16×2

13.9 9(23) 460

220

400

800 M20×1.5 18.5

M20×2.5 17.4 10(24) 365

180

320

800 M20×1.5 18.5

M24×3

21 11(25) 340

160

250

750

M30X3.5

26.5

250

125

200

700

M10×1

9 12(26) 700

通用管螺 纹

1/4″ 2/8″ 1/2″ 3/4″

底孔直径

11.5 15

18.7 24.2

ቤተ መጻሕፍቲ ባይዱ

钻头转速

600 430 340 270

钻头进给

160 120 100 150

8.5 7(21) 700

300

500

750 M12×1.25 10.7

M12×1.75 10.2 8(22) 630

280

500

875 M16×1.5 14.5

6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。

7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。

普通螺纹

M4×0.7 M5×0.8 M6×1 M8×1.25

M10×1.5

CNC常用普通螺纹钻孔参数表

底孔 刀号 钻头转速 钻头进给 丝锥转速 丝锥进给

3.3 3

950

钻头切削参数表

60

15~40

118

低加工性

~124

10~70

20

0~25

118

镁及镁合金

50~90

~52

45~120

25~35

118

锌合金

80~100

41~62

75

32~42

118

碳钢

~0.25C

125~175

71~88

24

25~35

118

~0.50C

175~225

88~98

20

25~35

118

~0.90C

切削速度V/(m/min)

切削液

d/mm

5~10

11~30

5~10

11~30

工具钢

1000

1800~1900

2300

300

500

575

~

~

<

~

~

<

35~408~11<640~4511~14

7~10

非水溶性

切削油

镍铬钢

1000

1400

300

420

~

~

~

~

35~40

15~20

40~45

20~25

铸钢

500~600

14~25

90~118

可锻铸铁

112~126

~71

27~37

20~30

90~118

球墨铸铁

190~225

~98

18

14~25

90~118

塑 料

—

—

30

15~25

118

硬橡胶

钻头切削参数表

铝及铝合金

高加工性

~124

10~70

60

0.08

0.15

0.25

0.40

0.48

15~40

118

低加工性

~124

10~70

20

0.08

0.15

0.25

0.40

0.48

0~25

118

镁及镁合金

50~90

~52

45~120

0.08

0.15

0.25

0.40

0.48

25~35

118

锌合金

80~100

38~40

不锈钢

——

——

0.08~0.12

0.12~0.2

25~27

27~35

耐热钢

——

——

0.01~0.05

0.05~0.1

3ቤተ መጻሕፍቲ ባይዱ6

5~8

灰铸铁

——

200

0.2~0.3

0.3~0.5

40~45

45~60

干切或乳化液

合金铸铁

——

230~350

0.03~0.07

0.05~0.1

20~40

25~45

非水溶性切削油或乳化液

0.13

0.20

0.26

0.32

20~30

90~118

球墨铸铁

190~225

~98

18

0.08

0.13

0.20

0.26

0.32

14~25

90~118

塑 料

—

—

30

0.08

0.13

0.20

0.26

CNC各种材料选用刀具与转速参数表.doc

CNC各种材料选用刀具和转速参数表CNC钻头切削参数表CNC铰刀切削参数表材料名称刀具材质铣刀直径主轴转速(转/ 分)进给率最大切削深度加工材料钻头直径主轴转速进给率材料主轴转速进给率2 5000-6000 80-120 0.3-0.5 1-2 5000-6000 120-150 200-300 61-92低碳钢(软钢)有机玻璃白钢立铣刀3-4 4000-5000 100-150 0.5-1 2-3 4000-5000 120-150 中碳钢125-200 38-615-6 3000-4000 200-300 1-2 有机玻璃3-5 4000-5000 120-150 高碳钢50-125 15-388-10 3000-4000 250-350 2-4 5-8 2500-3500 100-120 工具钢50-125 15-38 12以上3000-4000 250-350 3-6 8以上2000-3000 80-100 自由马赫150-250 46-762 5500-6500 100-130 0.3-0.5 1-2 5000-6000 150-180 奥氏体150-250 46-76POM 白钢立铣刀3-4 4500-5000 120-180 0.5-1 2-3 4000-5000 120-150 铁素体80-120 24-37不锈钢5-6 3000-4000 200-300 1-2 3-5 4000-5000 120-150 马氏体80-120 24-37POMPH & HT 400 8-10 3000-4000 250-350 2-4 5-8 2500-3500 100-120 60-100 18-31Series 12以上3000-4000 250-350 3-6 8以上2000-3000 80-100 软的150-250 46-762 4500-5000 50-80 0.3-0.5 1-2 4000-5000 100-120 中等75-150 23-46铝白钢立铣刀3-4 4500-5000 80-100 0.5-1 2-3 4000-5000 100-120 50-75 15-23硬的铸铁5-6 3000-4000 100-150 1 3-5 3000-4000 80-100 125-200 38-61铝可锻的8-10 3000-4000 150-200 1-2 5-8 2000-3000 50-80 125-200 38-61柔软的12以上3000-4000 200-300 2-3 8以上1500-2000 30-50 纯钛50-100 15-31钛2 3000-4000 20-50 0.1-0.3 1-2 2500-3000 80-100 35- 50 11-15钛合金A3或45#钢钨钢立铣刀3-4 2000-2500 50-80 0.3-0.5 2-3 2000-2500 80-100 含镍40- 70 12-21A3或45#高温合金5-6 1200-2000 80-100 0.5-0.8 3-5 1500-2000 50-80 含钴30-45 9-14钢8-10 600-800 100-120 0.5-1 5-8 1000-1500 30-50 45#钢100-150 31-462 3000-4000 20-50 0.3-0.5 1-2 3000-4000 100-120 >10% Si12以上500-600 120-150 1-2 8以上600-1000 20-30 <10% Si铝500-1000 153-305环氧板/ 合成石钨钢立铣刀3-4 2000-2500 50-80 0.5-0.8 2-3 2000-3000 100-120 塑料500-1000 153-305环氧板5-6 1200-2000 80-100 0.8-1 3-5 1500-2000 80-100 500-1000 153-305镁/ 合成石8-10 1000-1500 100-120 1-2 5-8 1500-2000 50-80 黄钢&软自由马赫250-400 76-12212以上1000-1500 120-150 2-3 8以上800-1200 30-50 强硬150-250 46-76青铜电木/ 胶木钨钢立铣刀2 3500-4000 40-80 0.3-0.5 1-2 3000-4000 100-120 25HRC以上200-300 61-92电木/ 胶3-4 3000-3500 80-100 0.3-0.5 2-3 2000-3000 100-120 23-32 HRC 125-200 38-615-6 2500-3000 100-150 0.5-1 木3-5 1500-2000 80-100 硬钢32-43HRC 50-125 15-388-10 2500-3000 150-200 1-2 5-8 1500-2000 50-80 43-52 HRC 35- 50 11-1512以上2000-2500 200-300 2-3 8以上800-1200 30-50 50+ HRC 15-35 6-112 3000-3500 10-20 0.2-0.3 1-2 2000-2500 60-80 有机玻璃800-1200 300-500不锈钢钨钢立铣刀3-4 2500-3000 20-50 0.3-0.4 2-3 1500-2000 40-60 1000-1500 300-500电木5-6 1500-2000 50-60 0.4-0.6 不锈钢3-5 1000-1500 30-40 POM 1200-1800 300-5008-10 1000-1200 60-80 0.6-0.8 5-8 600-800 20-30 环氧板600-1000 250-400 12以上600-800 60-80 0.8-1 8以上500-600 10-20。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

88~96

17

25~35

118

合金钢

~0.25C

175~225

88~98

21

25~35

118

~0.65C

175~225

88~98

15~18

25~35

118

工具钢

196

94

18

25~35

118

灰铸铁

软

120~150

~80

43~46

30~30

90~118

中硬

160~220

80~97

24~34

14~25

90~118

可锻铸铁

112~126

~71

27~37

20~30

90~118

球墨铸铁

190~225

~98

18

14~25

90~118

塑 料

—

—

30

15~25

118

硬橡胶

—

—

30~90

10~20

90~118

(2)硬质合金钻头钻削不同材料的切削用量

加工材料

拉强度抗σb/MPa

硬度HBS

进给量f/(mm/r)

切削速度V/(m/min)

切削液

d/mm

5~10

11~30

5~10

11~30

工具钢

1000

1800~1900

2300

300

500

575

~

~

<

~

~

<

35~40

8~11

<6

40~45

11~14

7~10

非水溶性

切削油

镍铬钢

1000

1400

300

420

~

~

~

~

35~40

15~20

40~45

20~25

铸钢

500~600

10~70

60

15~40

118

低加工性

~124

10~70

20

0~25

118

镁及镁合金

50~90

~52

45~120

25~35

118

锌合金

80~100

41~62

75

32~42

118

碳钢

~0.25C

125~175

71~88

24

25~35

118

~0.50C

175~225

88~98

20

25~35

118

~0.90C

——

~

~

35~38

38~40

不锈钢

——

——

~

~

25~27

27~35

耐热钢

——

——

~

~

3~6

5~8

灰铸铁

——

200

~

~

40~45

45~60

干切或乳化液

合金铸铁

——

230~350

~

~

20~40

25~45

非水溶性切削油或乳化液

——

350~400

~

~

8~20

10~25

可锻铸铁

——

——

~

~

35~38

38~40

干切或乳化液

黄铜

——

——

~

~

70~100

90~100

铸造青铜

——

——

~

~

50~70

55~75

铝

——

——

~

~

250~270

270~300

干切或汽油

硬橡胶

——

——

~

30~60

热固性树脂

——

——

~

60~90

塑料

——

——

~

30~60

玻璃

——

——

手进

~

玻璃纤维

复合材料

——

——

~

198

钻孔切削用量的选

(1)高速钢钻头钻削不同材料的切削用量加工 Nhomakorabea材料

硬 度

切削速度V/

(m/

min)

钻头直径d/mm

钻头螺旋角

/(°)

钻尖角

/(°)

布氏

HBS

洛氏

HRB

<3

3~6

6~13

13~19

19~25

进给量f/(mm/r)

铝及铝合金

45~105

~62

105

32~42

90~118

铝及铝合金

高加工性

~124