硅胶压缩永久变形测试标准SOP

橡胶压缩yongjiu变形器使用方法(标准版)

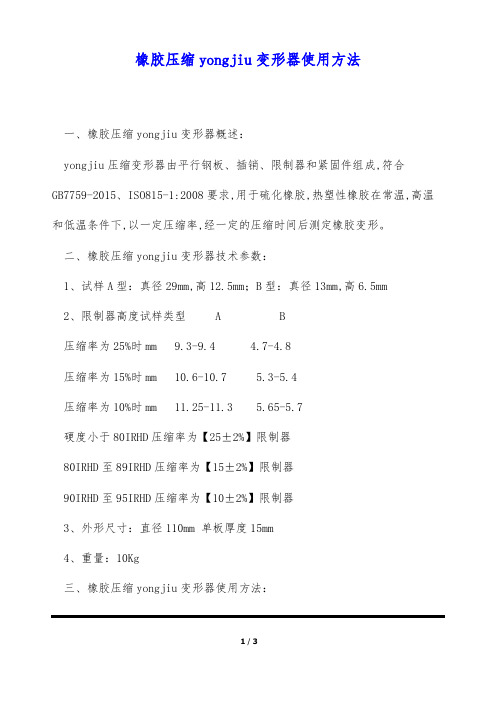

橡胶压缩yongjiu变形器使用方法一、橡胶压缩yongjiu变形器概述:yongjiu压缩变形器由平行钢板、插销、限制器和紧固件组成,符合GB7759-2015、ISO815-1:2008要求,用于硫化橡胶,热塑性橡胶在常温,高温和低温条件下,以一定压缩率,经一定的压缩时间后测定橡胶变形。

二、橡胶压缩yongjiu变形器技术参数:1、试样A型:真径29mm,高12.5mm;B型:真径13mm,高6.5mm2、限制器高度试样类型 A B压缩率为25%时mm 9.3-9.4 4.7-4.8压缩率为15%时mm 10.6-10.7 5.3-5.4压缩率为10%时mm 11.25-11.3 5.65-5.7硬度小于80IRHD压缩率为【25±2%】限制器80IRHD至89IRHD压缩率为【15±2%】限制器90IRHD至95IRHD压缩率为【10±2%】限制器3、外形尺寸:直径110mm 单板厚度15mm4、重量:10Kg三、橡胶压缩yongjiu变形器使用方法:1、在压缩夹具的压缩板表面上涂一层润滑剂(hua石粉、甲基硅油)。

使试样不粘夹具。

所用的润滑剂对试验中的橡胶无影响。

并且在试验报告中注明所用的润滑剂。

2、调整厚度计指针为零,测量试样中心部份的高度(h0)。

三个试样高度相差不超过0.01mm。

3、将试样、限制器置于夹具中,均匀地压缩到规定的高度(h0),压缩时试样、限制器不能互相接触。

4、把已装有试样的压缩夹具或试验容器放入达到的试验温度即开始计算时间。

5、常温或高温试验结束后,立即松开紧固件,把试样放置于木板上,在标准温度环境下,自由状态下放置(30±3)min,然后用厚度计测量试样恢复高度h1),到0.01mm。

也可以让整个压缩夹具在室温下冷却30~120min,再从压缩夹具中取出试样;停放30min测一试样高度。

但应在报告中注明停放时间。

精品资料欢迎下载。

硅橡胶海绵密封条压缩永久变形性能的研究_罗庆雄

第31卷 第3期2010年6月特种橡胶制品Special P ur po se Rubbe r P roduc ts V ol .31 N o .3 June 2010硅橡胶海绵密封条压缩永久变形性能的研究罗庆雄,景勤佳*,何方兵(广州景福橡塑制品有限公司,广州 511483)摘 要:研究了发泡剂、硫化剂种类及用量对硅橡胶海绵密封条压缩永久变形性能的影响。

结果表明,发泡剂AZ 、硫化剂DCBP /BPO 并用制得的硅橡胶海绵密封条具有较小泡孔和较低压缩永久变形,制品表面光滑。

关键词:硅橡胶;海绵;压缩永久变形中图分类号:T Q333.93 文献标识码:A 文章编号:1005-4030(2010)03-0029-03收稿日期:2009-12-07作者简介:罗庆雄(1982-),男,湖南邵东人,主要从事橡胶工艺方面的研究工作。

*通讯联系人。

硅橡胶海绵密封条具有弹性好、耐高低温、耐老化和耐辐射等优点,可广泛用于灯具、电子电器、加热设备和建筑门窗等的防水、防尘、减振、隔声和隔热[1]。

硅橡胶海绵密封条使用过程中的关键性能是其压缩永久变形,其值越小,回弹率越好,使用寿命越长。

决定硅橡胶海绵密封条压缩永久变形大小的因素主要有泡孔结构和交联密度。

泡孔细密,压缩力能够均匀地分散到泡孔壁上,泡孔不易破裂;交联密度高,压缩时硅橡胶分子链不易产生永久位移,压缩力解除后分子链容易复原。

本工作采用化学发泡剂、过氧化物硫化体系、挤出成型工艺制备了硅橡胶海棉密封条,讨论了发泡剂、硫化剂种类及用量对硅橡胶海绵密封条压缩永久变形性能的影响。

1 实验部分1.1 原材料硅橡胶混炼胶,8540,广东彩艳股份有限公司产品;沉淀法白炭黑,923,江西南吉化学工业材料有限公司产品;DCBP ,江苏强盛化工有限公司产品;发泡剂H 和发泡剂OB ,广州金昌盛科技有限公司提供;发泡剂AC ,宁夏日盛实业有限公司产品;发泡剂AZ 和硫化剂BPO ,金华化工有限公司提供。

密封圈压缩永久变形测试作业指导书1.0

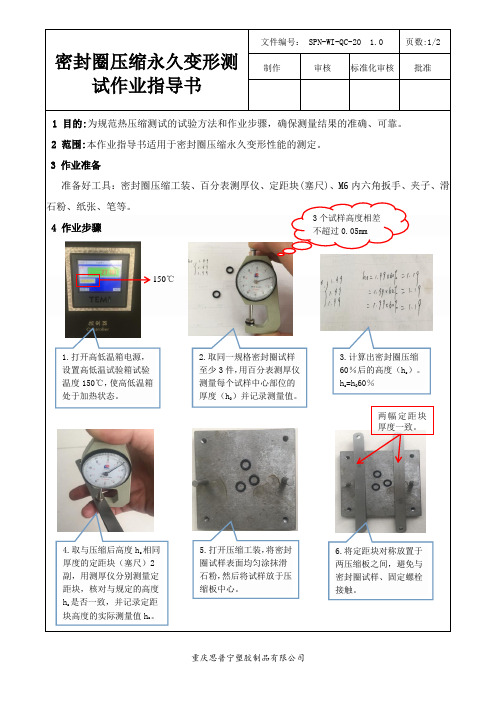

2.取同一规格密封圈试样至少3件,用百分表测厚仪测量每个试样中心部位的厚度(h 0)并记录测量值。

1.打开高低温箱电源,设置高低温试验箱试验温度150℃,使高低温箱处于加热状态。

3.计算出密封圈压缩

60%后的高度(h s )。

h s =h 060%

4.取与压缩后高度h s 相同厚度的定距块(塞尺)2副,用测厚仪分别测量定距块,核对与规定的高度h s 是否一致,并记录定距块高度的实际测量值h s 。

5.打开压缩工装,将密封圈试样表面均匀涂抹滑石粉,然后将试样放于压缩板中心。

6.将定距块对称放置于两压缩板之间,避免与密封圈试样、固定螺栓接触。

两幅定距块厚度一致。

SPN-WI-QC-20 1.0 2/2

注意事项

7.用内六角扳手采用先对角固定的方式拧紧4个螺栓,然后检查压缩工装四个侧高度是否一致。

8.将装好试样的测试工装立即放入已达到温度的高低温箱的中间部位,保持22小时,并记录该时间。

9.试样达到规定试验时间后,取出压缩工装置于常温下自然冷却2小时左右,以手感压缩工装不烫手为宜。

压缩永久变形测试操作规范

文件编号 文件名称 核 准

压缩永久变形测试操作规范

审 核

版 页 制

本 次 定

1.1 第1页/共1页 品保课

1.目的:规范橡胶压缩永久变形测试方法,保证硫化橡胶永久压缩变形测试的准确性。 2.范围:适用于硫化橡胶压缩永久变形的测定。 3.使用仪器:橡胶压缩永久变形仪装置。 4.测试方法: 4.1 试样准备: 4.1.1 在测试前将试样放置在温度为25 ±2℃的环境中至少1小时。 4.1.2 试验前检查试样,如果试样表面有杂物,须用纱布沾酒精擦净。 4.1.3 测量试样的原始厚度并记录,取精度为0.01mm,同种材质试样至少2个以上。 4.1.4 根据试样厚度和压缩量要求计算垫片厚度,通常压缩量为25%。 4.2 试验前准备: 4.2.1 将试样放入压力装置的压力片间,试样两边和中间都应有垫片,垫片与试样间应有足 够的距离。 4.2.2 试样、垫片和压力片放好之后,锁紧固定螺丝,使压力片和垫片接触。 4.2.3 当放入压缩永久变形仪装置时,试样的温度应为室温。在组装完成后1小时内将装置放 入已设置好的恒温烘箱。 4.2.4 根据客户或工程部指定要求选择温度和时长,常用的测试条件为NBR材质:100℃*22h, 硅胶材质:175℃*22h,其他材质:70℃*22h,在对比测试中应使用相同的温度和加 热时间。 4.2.5 测试结束后,从烘箱中取出装置,马上取出试样在室温下冷却30分钟后,测试最终厚度。 4.2.6 B042客户的测试要求从烘箱取出装置后,需在室温下冷却120分钟,再取出试样在室温下 冷却30分钟后,测试最终厚度。 4.3 实验结果计算: 试样原厚度-试验后试样厚度 试样厚度-垫片厚度 4.4 求出几个试样的平均值,将结果记入<压缩歪测试报告>中。 4.5 保持试验装置干净,定时上防锈油。

压缩永久变形仪操作规程

一、目的

参照《ASTM-D395》橡胶性能试验方法-压缩永久变形标准,规范橡胶压缩永久测试方法,保证硫化橡胶永久压缩变形测试的准确性。

二、适用范围:适用于硫化橡胶压缩永久变形的测定。

三、使用仪器:橡胶压缩永久变形仪

四、使用方法

1、试样的制备

试样制备用公司配套的压缩永久试验模具制作;

2、试测的条件

1)在测试前将试样放置在温度为23 ±2℃(73.4 ±3.6℉)的环境中至少3小时;

2)压力永久变形性能受大气湿度影响的试样应在相对湿度控制在50±5%的大气环境下放置至少24小时;

3、试验步骤

1)试验前检查试样,如果试样表面有杂物,须用纱布沾酒精擦净。

2)测量试样的原始厚度,取精度为0.02mm(0.001in.)

3)将试样放入压力装置的压力片间,试样两边都应有垫片,垫片与试样间应有足够的距离;

4)根据客户或工程部指定要求选择温度和时长;在对比测试中,使用相同的温度和加热时间。

常用的测试条件:100℃*72h。

当放入装置时,试样的温度应为室温。

在组装完成后2小时内将装置放入5)在测试结束后,从热空气炉取出装置,马上取出试样冷却,冷却时试样应摆放在导热能力低的表面上(如木头)30分钟,然后测量最终的厚度;

6)最终厚度测定------在休息期结束后,测试最终厚度。

4、试验结果计算

5、试验报告

报告以下信息: 1)试样的原始尺寸;2)从夹紧装置取出30分钟后的厚度;3)测试时间和温度;4)使用的测试方法:方法B;5)测试试样的数量

批准:审核:编制:

日期:日期:日期:。

压缩永久变形中文版

编号:D 395-03橡胶性能的标准试验方法----------压缩永久变形1此项标准在固定编号B 117下发布,紧随编号的数字表示标准采纳的年度,如果是修正,数字表示最后一次修正的年度。

在括号内的数字表示最后一次重申批准的年度。

上标 表示自最后一次修正或重申批准以来的编辑改动。

此项标准已被批准供美国国防部下属机构使用。

1范围1.1本测试方法测试应用中会在气体或液体媒介中承受压力的橡胶。

本测试方法特别适用于在机械固定器件,1.2测试方法可以选择,但是应考虑用于与测试结果关联的实际情况下使用的橡胶的性质。

除非在具体的规范中有其他规定,应使用测试方法B。

1.3测试方法B不适用于硬度大于90IRHD的硫化橡胶。

1.4以国际单位(SI)为单位的数值应被认为是标准。

在括号内的数值起参照作用。

1.5此项标准不包括与其应用有关的所有的安全隐患。

此项标准的使用者有责任在使用前建立合适的安全健康规范以及决定法规限制是否适用2 参考文件2.1 ASTM标准2:D1349 橡胶规范---测试的标准温度D 3182D 3183D 3767D 4483E 145---------------------------------------1此测试方法属于ASTM D 11橡胶委员会的工作范围,是其下属D11.10物理测试子委员会的直接责任。

目前的版本在2008.3.1批准,2008.07出版。

原始的版本在1934年批准。

上一个版本在2003年批准,编号为D395-03.2如需参照ASTM 标准,访问ASTM网站,. 如需要《ASTM标准年鉴》的内容信息,浏览ASTM网站的标准索引页。

3 测试方法概要3.1 用挠力或规定的力压缩试样,并在规定的温度下保持规定的时间。

3.2 在试样在合适的装置内,在规定的条件下经过特定时间的压缩变形后,取出试样,等待30分钟,测量试样的残留变形。

3.3 在测量残留变形后,根据Eq1和Eq2计算压缩永久变形。

D压缩变形

名稱:D 395-01橡膠屬性的標准測試方法—壓縮永久變形1.范圍1.1 此測試方法覆蓋用於液壓或氣壓橡膠的測試。

它們特別適用於用於機器配件、震動調節閥的橡膠和密封件。

兩個測試方法包括如下:測試方法節A-在空氣中持续壓力下的永久壓縮變形 7-10B-在空氣中持续彎曲的永久壓縮變形 11-141.2 測試方法是可選擇的,但是要考慮到測試結果服務的本性。

除非規格細節中聲明,一般應使用方法B.1.3 測試方法B不適用於硫化硬度超過90度的。

1.4 標有SI的值被認為是標准值。

1.5此標准目的不是用來處理所有安全事宜,如果有,與其用途相關。

使用此標准的使用者有責任在使用之前,建立適當安全和健康的操作並決定適用的管理限制。

2.參考書籍2.1 ASTM標准:D 1349 橡膠常規--標准溫度測試D 3182橡膠常規—原料、設備、標准混煉膠混煉和准備標准硫化薄片的程序D 3183橡膠常規—准備從產品用於測試目的的片D 3767橡膠常規—尺寸的測試D 4483橡膠及黑碳工業測試方法標准的決定精度常規E 145 比重-傳達和強力-通風烤箱規格3.測試方法總結3.1 一測試標本在規定的溫度下,被彎曲或規定的壓力下壓縮,並保持此情況在規定的時間。

3.2 剩下變形的標本,從合適的壓縮裝置下移開,30分鐘後再測量。

3.3 測量變形的標本後,壓縮永久變形,如正確的測試方法中所定義,按Eq1和Eq2來計算。

4. 重要性和使用4.1壓縮永久變形測試目的是測量橡膠在長時間的壓力下,其保持彈性的屬性。

實際的壓力裝置可能包括使其彎曲的保持物、連續使用的既知壓力器、或使其快速重復變形和恢復的間歇壓縮裝置。

雖然後者有力量的壓力,像其它,產生壓縮永久變形,導致如一個整體更接近類似於壓縮彎曲或磁滯現象測試。

但是,壓縮永久變形測試主要用於服務情況包括靜態承受壓力。

測試經常在提高的溫度中進行。

5.測試標本5.1 從每個樣板中取得的標本應測試兩次(選擇1)或三次(選擇2)。

橡胶压缩永久变形测试标准(一)

橡胶压缩永久变形测试标准(一)

橡胶压缩永久变形测试标准

概述

•橡胶压缩永久变形测试标准是评估橡胶在长期压缩负荷下变形特性的一种指标。

该标准旨在确保橡胶制品在使用过程中能够保持其原有形状和功能。

测试方法

1.准备测试样品

–从橡胶制品中切割得到标准大小的样品,保证样品质量和尺寸的一致性。

2.设定加载条件

–根据实际应用情况,确定合适的加载条件,如加载时间、加载压力等。

3.进行压缩测试

–将样品放置在压缩测试机中,设定压缩负荷并记录相应数据。

4.观察变形情况

–在加载条件下,观察样品的压缩变形情况,并记录相关数据。

5.压缩时间调整

–如果需要进行长时间的测试,可以根据需要调整压缩时间。

6.数据处理与分析

–根据测试得到的数据,进行统计分析,计算橡胶的压缩永久变形率。

标准要求

•根据不同橡胶制品的用途和要求,标准要求会有所不同。

•通常,橡胶制品在经过压缩测试后,其压缩永久变形率不应超过一定范围。

结论

•橡胶压缩永久变形测试标准是评估橡胶制品在长期压缩负荷下变形特性的重要指标。

•通过遵守该测试标准,可以保证橡胶制品在使用过程中的可靠性和稳定性。

以上是关于橡胶压缩永久变形测试标准的简要介绍,该测试标准

对于橡胶制品的研发和生产具有重要意义,希望能够为相关领域的专

业人士提供参考和指导。

橡胶压缩永久变形标准

橡胶压缩永久变形标准

橡胶压缩永久变形标准是指评估橡胶材料在受压后保持其形状和弹性恢复能力的能力。

橡胶材料通常在受到一定压力或应力的情况下会发生压缩永久变形,即即使去除压力后,橡胶材料也无法完全恢复到原始形状。

国际上常用的橡胶压缩永久变形标准之一是ISO 815,该标准

描述了用于测量橡胶材料在特定条件下的压缩永久变形的试验方法。

该标准规定了测试样品的尺寸和形状、试验条件和测量方法等。

根据ISO 815标准,测试过程如下:

1. 制备符合要求的橡胶样品,并将其压缩到指定的压力下。

2. 在规定的温度下保持一段时间,以使橡胶样品达到热平衡。

3. 移除压力并等待样品恢复形状,记录恢复的时间和程度。

4. 根据恢复程度计算橡胶的压缩永久变形。

对于不同用途的橡胶材料,可能会有不同的压缩永久变形标准,这取决于其特定的应用要求。

因此,在选择橡胶材料时,需要参考适用的标准以确保它能够满足预期的性能要求。

压缩比测试SOP

压缩变形百分比是衡量泡沫在两个金属板之间被压缩后,在受控时间和温度条件下的永久变形。标准条件是在 70°C(158°F)下22小时,泡沫被压缩到其原始厚度的一个百分比,通常为50%。压缩变形表示为保持 "变形 "的原始厚度的 百分比。举例来说。如果一个2英寸×2英寸×1英寸的样品在压缩前测量为1.00英寸,测试后测量为0.95英寸,那么它的压 缩集结值为5%,也就是说,它没有恢复原来厚度的5%。

CFD测试方法是参考国 标文件,结合自身需要 定义SOP, 如样品大小 ,堆叠厚度,测试速度 等进行最终数据对比;

不同厂商使用的方法 应该都略有差异的

068-1554-D Ringo压敏粘合剂(PSA)测试

➢ 180° Peel Strength 剥离测试 …………….. Modified ASTM D3330

Flexible Solutions…

国际标准文件内容

ASTM D 3574 Test C Compression Force Deflection (CFD)压缩负荷变形

CFD也是一种坚固性的衡量标准,在给定的挠度百分比下以磅/平方英寸(psi)表示。 样品尺寸为2英寸×2英寸×1英寸厚。在这个测试中,整个样品被压缩在50平方英寸的压盘下。按程序压缩到厚度的25%。 记录25%R和65%R的数值。泡沫的通常做法是只指定25%R值。

➢ Tensile Strength 抗拉强度

…………….. Modified ASTM D897

➢ Dynamic Shear Strength 动态剪切强度 …….. NA

➢ Impact Shear Strength 冲击剪切强度 ………. Apple Standard

硅胶检验规范及基础知识

目的:1. 2.为明订硅胶产品的检验流程、项目、检验工具、检验方法、需实配检查料件、罗列需检附之文件作为对产品要求规范;为提升IQC 新进人员、各工程师及主管的教育训练教材,使其能快速的了解本公司对硅胶产品之检验重点、检验项目、工具、方法、要求……等并提升进料检验水平与外验能力。

订立相关技术及检验文件的基础规范。

3.为未来新进人员教育训练教材。

3.二. 适用对象:键盘厂所有干部、品质工程师、工程部PE 工程师、IQC….等。

壹﹒硅( 硅) 橡胶类料件的检验一﹒标准键盘按键类:1. 外观包装要求:1.1 供应商送货时需配送检查报告,内需含产品之抽测的曲线图。

1.2 产品需使用PE袋或夹炼袋密封套装,每袋最大包装数量为20000 pcs;1.3 供应我司之物料根据机种要求需要ROHS 之标示。

2.目视检查项目:2.1 外观颜色。

2.2 检查料件外观是否有破损、缺胶、变形、异色…等不良现象。

2.3 以手指或手掌柔搓料件数次晃开约10 秒后,检视料件外观部可以有变型之现象。

2.4 将料件拉伸约增长25%持续约2秒后放开,如此往覆3次后静置约10秒后检视料件外观不可有变型之情形。

2.5 如果是rubber sheet时应确认每一个下料孔均被正确的冲开。

2.6 检查切断线是否有残留的过大之毛边。

2.7 检查导通柱是否有成型不良或缺胶的现象、导电橡胶是否有附着不良或印刷不良的现象。

3. 实配检查:3.1需与配合之中板、上盖、铁板、铝板…等配合件作动作实配动态检查,配合件载记于封面上4.重点注记:弹力寿命、模穴数,此部分各检查人员需了解。

5.破坏性测试:5.1 寿命测试—量测工具为寿命测试机,目前公司无此设备,暂时不做此项检查。

5.尺寸检验项目:3.1 rubber dome的自由高度,公差值设定范围为+/- 0.15 mm 或依设计图纸之规范—量测工具为卡尺或工具显微镜。

3.2 rubber dome的外围直径尺寸,公差值设定范围为+/- 0.15 mm或依设计图纸之规范—量测工具为卡尺或工具显微镜。

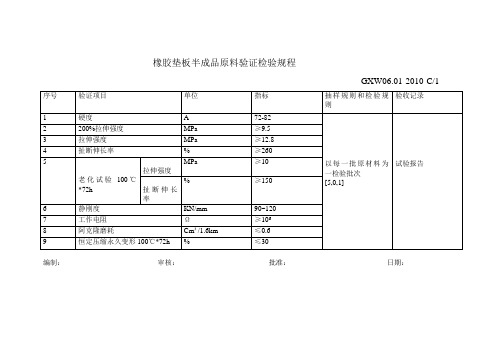

橡胶垫板成品检验规则

GXW06.01-2010-C/1

序号

验证项目

单位

指标

抽样规则和检验规则

验收记录

1

硬度

A

72-82

以每一批原材料为一检验批次

[5,0,1]

试验报告

2

200%拉伸强度

MPa

≥9.5

3

ቤተ መጻሕፍቲ ባይዱ拉伸强度

MPa

≥12.8

4

扯断伸长率

%

≥260

5

老化试验100℃*72h

拉伸强度

MPa

≥10

每2500块为一批次

见附表

橡胶垫板外观、

尺寸检验报告

缺胶

杂质、气泡、水纹、闷气造成缺角面积9mm,深度≯1mm,不超过2处。

海绵

工作面不允许有海绵

飞边

飞边≯3mm

2

尺寸

上部长度

185+3 -1

定位角间距

170+3 -1

宽度

131+1 -2(50-10-9)

149+1 -2(60-10-11)

厚度

10+0.5 0

≥106Ω

阿克隆磨耗

≤0.6 Cm³/1.6km

老化性能

拉伸强度≥10MPa

(100℃*72h)

扯断伸长率≥150%

5

静刚度

90~130KN/mm(50-10-9)

90~120KN/mm(600-10-11)

每2500块为一批次

见附表

试验报告

编制:审核:批准:批准日期:

扯断伸长率

%

≥150

6

静刚度

KN/mm

硅橡胶海绵密封条的压缩永久变形

第2 卷 4

( e aoao f ra oicnC e s yadMa r l eh ooyo E uao nsr, nzo om l nvri , K yL brtyo gn si hmir n t i cnlg f dct nMi t HaghuN r a U i sy r O lo t eaT i iy e t

3 5级 ;经 1 . 0次 水 洗 后 ,织 物 的硬 挺 度 基 本 不

3 5份沉 淀法 白炭 黑 、2 7份 发泡 剂 A . . Z;使 用该 配方 混炼 的胶 料停 放 1~1 ,胶料 的发 泡倍 率 0h

和 发泡剂 、效 果变化 很小 ,密封 条 的发泡 和硫化

变 ,手感 保持 率为 8 % ,具 有很 好 的耐洗性 。 9

北京 化工 大学 的王海 侨 等人 将 一甲基 丙 烯

酰 氧基丙 基 三 甲氧 基硅 烷 ( 7 ) 与 甲基 丙 烯 A 14

酸 甲酯 、丙烯 酸丁 酯共 聚 ,合 成 了水 性 油墨用 丙 烯 酸酯乳 液 。研究 了合成 方法 、硅 烷偶联 剂用 量

鲁南 煤化 工研究 院 的纪祥娟 等人 以 甲基 乙烯

・

38 ・ 1

啸 ‘ 材 吼 l 料

Pr g e s i e r to o e hy ph ny c c o io a e o r s n Pr pa a i n fM t l e l y l sl x n s

S A in Y N i gf,H A X —n J N inxog L I u -i H O Qa , A G Xo — n a U ii , I G J —i , A oq o l A a n G a

硅 烷偶联 剂 改性水 性油 墨用 丙烯酸 i g 液  ̄ L L

压缩永久变形[1]

![压缩永久变形[1]](https://img.taocdn.com/s3/m/cf62107002768e9951e73877.png)

第四节橡胶压缩永久变形的测定有些橡胶制品(如密封制品)是在压缩状态下使用,其耐压缩性能是影响质量的主要性能之一,橡胶耐压缩性一般用压缩永久变形来恒量,我国目前测定橡胶压缩永久变形有2个国家标准,分别为硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定(GB/T7759-1996)和硫化橡胶恒定形变压缩永久变形的测定方法(GB/T1683-1981)。

4.1 装置压缩装置主要包括压缩板、限制器和紧固件组成,压缩板要求表面光滑,厚度均匀。

如图5-15和图5-16所示。

图5-15 GB/T7759试验夹具图5-16 GB/T1683试验夹具1—螺栓;2—限制器;3—试样;4—压缩板(75×50×10mm)GB/T7759限制器的高度符合表5-3所要求,表5-3 限制器的高度,mm试样类型压缩率为25%时压缩率为15%时压缩率为10%时A 9.3~9.4 10.6~10.7 11.25~11.3B 4.7~4.8 5.3~5.4 5.65~5.7GB/T1683限制器的高度为8±0.02、7±0.02、6±0.02mm。

4.2 试样1)试样为圆柱形,GB/T7759试样分为A型和B型两种,A型试样直径为29±0.5mm,高为12.5±0.5mm;B型试样直径为13±0.5mm,高为6.3±0.3mm。

最好用A型试样,B 型试样适用从成品上裁取GB/T1683。

试样直径为10±0.2mm,高为10±0.2mm。

2)试样最好用模具硫化,也可以从胶片或成品上裁取。

3)试样不得有气泡、杂质等。

4)试样的数量为3个。

5)从硫化到试验之间时间不少于16 h不超过4周,成品取样为3个月。

制好的试样试验前要在试验标准温度下调节不少于3h。

4.3 试验条件⑴试验时间可选用24 h、、48 h、72 h、96 h、120 h、144 h、168 h和168 h的倍数。

硅胶管技术标准(1)

处数

通知书号

签字

标记

处数

书号

签字

标记

处数

通知书号

签字

设计

审梳

批准

批准日期

校对

标准

实施日期

高温硅胶管技术要求

DFMC-642-2003

2/2

用两倍放大镜观察表面无明显可见裂纹

3.4.7压缩性能:经高温试验后的胶管,以50mm/min的速率沿径向压缩至50%,内表面和外表面不应出现裂纹、断裂。

表1胶料的物理机械性能指标

GB/T3512-1983橡胶热空气老化试验方法

GB/5563-1994橡胶、塑料软管及软管组合件液压试验方法

GB/T7759-1996硫化橡胶、热塑性橡胶在常温、高温和低下压缩永久变形测定

3技术求

3.1制品结构

由四或五层加强织物层及硅橡胶所组成的胶管。加强织物层的材料是芳香族聚酰胺纤维,在纤维布的内外表面上完全浸渍硅橡胶复合物,各层均匀分布。织物层的厚度为0.4mm、0.5mm,标称质量为150g/m2。制品应能在250℃下连续使用,在300℃下间歇使用。

250℃×168h老化后,爆破压力不低于1.2Mpa。

3.4.4低温弹性:在-55℃下放置4h,快速沿径向压缩至50%,内表面和外表面不应出现裂纹、断裂。

3.4.5层间粘结:当以50mm/min的速率拉开时,内外层的粘结力应≥1.75KN/m。

3.4.6抗臭氧性:在浓度为50±5ppbm、温度为40℃的臭氧氛围中放置70h,MM册M

硬度变化

扯断强度降低率

扯断伸长率降低率

体积变化率

GB/T1690

—5~+10度

≤15%

≤15%

≤15%

硅胶检测标准

硅胶检测标准一.一般标准1.工作温度:-15°C—+80°C2.贮存温度:-30°C—+85°C3•贮存时间:A.产品在无挤压情况下平放:可长期保贮B.产品在挤压情况下存放:1个月4.工作相对湿度:45%—95%5•工作气压:86-106Kpa6.接触率:5MA在12VDC/0.5秒/2*107次7.接触反弹:<12毫秒8.绝缘电阻:>1012欧姆/500VDC9.击穿电压〉25KV/mm二外观1.颜色(1).标准:硫化装配后硅胶不外露,无较大差异(2).检测方法:在明亮的自然光或40W日光灯下,将标准样品或色卡与待校样品放在一起,经视力1.0以上,无色盲的专业人员在肉眼与样品间距为30cm的情况下目检5秒钟.2.偏心(1)标准:H厚-H薄弹性壁厚度三0.1MM时,模具检测时X=20%<X弹性壁厚度三0.2MM时,模具检测时X=15%H厚+H薄弹性壁厚度<0.3MM时,模具检测时X=8%(2)检测方法:用厚度仪测试。

3.溢料(1)标准:从键面向下单色料高3露出外壳高度+1.0MM,装外壳后看不见为宜.(2)检测方法:用游标卡尺测量4.毛边(1)标准:产品边缘:<0.5MM定位孔:<0.1MM5.破裂(1)标准:无影响装配与使用性能之处:<1.0MM(2)检测方法:用游标卡尺测量6.色点凹凸点(1)标准:客户装配后硅胶外露部分:无明显可见检测方法:在明亮的自然光或40瓦日光灯照射下,将样品放于距肉眼30CM左右处经视力1.0以上人员目测5秒钟7.以上字符偏移(1)标准:中心值土0.15MM。

硅胶产品检验标准

硅胶产品检验标准 The manuscript was revised on the evening of 2021硅胶产品检验标准一. 一般标准1.工作温度:-15℃—+80℃2.贮存温度:-30℃—+85℃3.贮存时间: A.产品在无挤压情况下平放:可长期保贮B.产品在挤压情况下存放:1个月4.工作相对湿度:45℅—95℅5.工作气压:86-106Kpa6.接触率:5MA在12VDC/秒/2*107次7.接触反弹:<12毫秒8.绝缘电阻:>1012欧姆/500VDC9.击穿电压:>25KV/mm二. 外观1. 颜色(1).标准:硫化装配后硅胶不外露,无较大差异(2).检测方法:在明亮的自然光或40W日光灯下,将标准样品或色卡与待校样品放在一起,经视力以上,无色盲的专业人员在肉眼与样品间距为30cm的情况下目检5秒钟.2. 偏心(1)标准: H厚–H薄弹性壁厚度≤0.1MM时,模具检测时X=20℅;≤X 弹性壁厚度≤0.2MM时,模具检测时X=15℅H厚+ H薄弹性壁厚度≤0.3MM时,模具检测时X=8%(2)检测方法:用厚度仪测试。

3. 溢料(1) 标准:从键面向下单色料高≥露出外壳高度+1.0MM,装外壳后看不见为宜.(2) 检测方法:用游标卡尺测量4. 毛边(1) 标准:产品边缘:≤0.5MM定位孔: ≤0.1MM5. 破裂(1) 标准:无影响装配与使用性能之处:≤1.0MM(2) 检测方法:用游标卡尺测量6. 色点凹凸点(1) 标准:客户装配后硅胶外露部分:无明显可见检测方法:在明亮的自然光或40瓦日光灯照射下,将样品放于距肉眼30CM左右处经视力以上人员目测5秒钟7.以上字符偏移(1) 标准:中心值±0.15MM(2) 检测方法:用工具显微镜测量三. 物理性能1.尺寸L<10 : L±0.05MM10≤L<20 : L±0.08MM20≤L<30 : L±0.10MM30≤L<50 : L±0.15MM50≤L<100 : L±℅LMM100≤L : L±℅LMM(2)检测方法:用投影仪测量 2.弹力(1) 标准:A.峰值P1标准值: 50±(5-10)g70±(10-15)g90±(15-20)g100±(15-20)g120±(20-25)g150±(20-25)g170±(25-30)g200-300g±35gb.最小回弹P3P1≤50G时: P3≥20G50G<P1≤120G时: P3≥25G120G<P1≤180G时: P3≥30G180G<P1≤250G时: P3≥40G250G<P1时: P3≥50Gc.感觉:20℅-80℅d.离散性P1中心值≤150g时,同片产品之同种键型:≤15℅不同片产品之同种键型:≤20℅P1中心值≥150g时,同片产品之同种键型:≤20℅不同片产品之同种键型:≤25℅(2) 测试方法:用AIKOH MODEL 1305弹力测量仪测出弹力随冲程的变化曲线图读取其峰值P1,接触弹力P2,最小回弹P3.计算其:感觉=(P1-P2)/P1*100℅离散性=((P1最大峰值)-P1(最小峰值))/P1(最大峰值)*100℅3.接触电阻(1) 标准:a.黑粒导电:≤100欧姆b.移印导电:≤250欧姆c.丝印导电:≤500欧姆(2) 测试方法:用压力为250g压力使产品键之导电基压在间隔为0.5MM的单缝半月形镀金板上.待万用表显示值基本稳定后,读取其显示值.5.寿命a.弹性壁寿命(1) 标准:≥50万次(2) 测试方法:在AIKOH硅胶寿命测试仪的打击速率为2-5次/秒的情况下,设置打击平台的打击接触行程为产品冲程+[经10万次打击后,弹性壁不得开裂破损,可回弹且提失≤30%,当客户无要求时均按50万次进行测试.b.印刷导电寿命(1) 标准:≥2,000,00次(2) 测试方法:在AIKOH硅胶寿命测试仪的打击速率为2-5次/秒的情况下,设置打击平台的打击接触行程为产品冲程+[经20万次打击后,导电物质不得从导电基上脱落且其接触电阻在规格内.c.印刷字体寿命(1) 标准:≥100圈(2) 测试方法:将字符单键安装于PK-3-4字体寿命仪上,使键高出-1.0MM,在加上500G的压力转动摩擦,字体不断开,当客户无明确要求时可采用目视厚度方法进行寿命控制.寿命⑴标准:≥RCA 50圈⑵测试方法:将测试KEY安装于RCA摩擦仪上露了高度-1mm,压力为175g情况下字体出现损伤时寿命即为PU寿命.客户无要求时,PU寿命按此标准.四.化学性能(只限录音电话机的硅胶按键)1.加热失重率(1) 标准: a.≤%(经200℃/4HRS加热失重后)b.≤%(经200℃/24HRS加热失重后)(2) 测试方法:将产品放于干燥箱内30分钟,然后取出,用分析天平称取测试前产品的片重,W1将产品放入温度为200+/-5℃的烘箱内烘烤4小时或24小时,然后将产品拿出放入干燥箱内放置30分钟后用分析天平称取其重量W2,计算(W1-W2)/W1*100℅之值.2.抽提失重率(1)标准:≤%(3) 测试方法:选取一些有代表性的键,剪取约0.5g样品,再将其剪成-0.01g的小粒,用分析天平称其准确总重为W1,将样品放抽提器内并加入异炳醇(IPA)进行提2小时,然后取出样品再放入温度为100℃的烘箱内烘烤半小时,取出后放入干燥箱内冷却半小时称其准确总重W2,计算(W1-W2)/W1*100℅之值.3.低分子含量(1) 标准: D3-D10≤300PPM测试方法:选取有代表性的键+/-0.002g样品,将其剪成约为2mm的小颗粒,放入小瓶内,再将20ML CCL4溶液注入小瓶中,加入20UL的内标物(CH3(CH2 9CH3)摇匀存放16-24HRS,用色谱分析仪测量其D3-D10的量.。

吸波材导热硅胶压缩测试方法

吸波材导热硅胶压缩测试方法

吸波材导热硅胶压缩测试方法如下:

1. 准备工具和材料:压缩测试设备(例如沉重物品或压力机)、吸波材导热硅胶样品、厚度测量仪(例如千分尺或厚度测定仪)。

2. 将吸波材导热硅胶样品放置在平整的表面上。

3. 使用厚度测量仪测量吸波材导热硅胶样品的初始厚度,并记录下来。

4. 将压缩测试设备放置在吸波材导热硅胶样品上,确保设备的应力均匀分布在样品上。

5. 逐渐增加压力直到达到设定的压缩程度。

可以使用试验台上的指示器或厚度测量仪来监测压缩程度。

6. 当达到设定的压缩程度时,停止施加压力并通过厚度测量仪测量吸波材导热硅胶样品的压缩后厚度。

7. 计算吸波材导热硅胶样品的压缩率,即压缩后厚度与初始厚度之间的差异除以初始厚度。

8. 重复以上步骤,以获得多个样品的压缩率数据,并计算平均压缩率。

需要注意的是,在进行吸波材导热硅胶压缩测试时,应确保施加的压力均匀分布在样品上,以获得准确且可重复的测试结果。

同时,为了获得更准确的数据,建议进行多次测试并取平均值。

硅橡胶类检验标准

宁海县奥凯燃气具有限公司

宁海县奥凯燃气具有限ቤተ መጻሕፍቲ ባይዱ司

零部件检验规范

文件编号 版本号

Q/AK.QM-C A/0

标题

硅橡胶类检验标准

生效日期 页次

年月日 第 1 页共 2 页

1

目的:掌握硅橡胶类检验标准,使零部件的质量更好的符合我公司的品质要求。

2

适用范围:密封垫、O 形圈、尖顶平垫等橡胶类零部件。

3

检验仪器和设备:硬度计、电子卡尺、直尺、放大镜、显微镜等。

6

缺陷分类(见附表)。

7

抽样方案:符合奥凯公司 GB/T2828.1-2003 抽样标准。

拟制 李倩 2009.03.05 审核 孙年美 2009.03.05 批准 蒋平达 2009.03.05

零部件检验规范

标题

硅橡胶类检验标准

文件编号 版本号

生效日期 页次

附表

Q/AK.QM-C A/0

年月日 第 2 页共 2 页

4

检验项目及技术要求:

4.1 外观:

4.1.1 包装标识与实物一致,无混杂。

4.1.2 与样品一致(包括颜色、字体、大小等),不可有色差。

4.1.3 无破损、毛边、变形、脏污、切边不齐现象。O 形圈不允许存在孔隙、裂纹、气泡;

表面应当光滑、清洁。

4.2 结构尺寸:所有尺寸符合图纸要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅胶压缩永久变形测试标准SOP

在硅胶压缩永久变形率测定方面,经常采用的标准试验方法主要有4种:国际标准ISO 815-1:2008、美国材料与试验协会标准ASTM D395-03、日本工业标准JIS K6262:2013以及中国国家标准GB/T 77591996

(1)ISO 815-120080(常温或高温条件下,硫化硅胶或热塑性硅胶压缩永久变形测定):

ISO 815于1972年由国际化标准组织制定(ISO 815:19722),于1991年进行了修订,将ISO 815:1972规定的室温和高温下,压缩永久变形试验与ISO 1653:1975规定的低温下压缩永久变形试验进行统一合并,把压缩永久变形试验,从低温到高温归纳成一个标准ISO 815:进行了再次修订,此次修订将常温和高温条件下压缩永久变形与低温条件下压缩永久变形再次分开,形成了2个标准,即ISO 815-1和ISO815-2

(2)ASTM D395-03(硅胶性能的标准试验方法一压缩永久变形):ASTM D395标准制定于1998年,分别于2001年、2002年和2003年进行了修订,现行有效版本为ASTM D395-03.ASTM D395-03规定了A和B共2种试验方法,方法A为空气中恒定压力条件下的压缩永久变形率测定方法,方法B为空气中恒定压缩比条件下压缩永久变形率测定方法",鉴于国内很少选用A方法,所以本文的内容仅涉及方法

(3)JIS K6262:2013(硫化硅胶、热塑性硅胶常温、高温和低温下压缩永久变形测定):

JS K6262源于JIS K6301(硫化硅胶物理性能试验方法,包括拉伸性能、硬度、撕裂性能和压缩永久变形率等共18种性能测试方法)0,日本工业标准调查会于1993年将JIS K6301中压缩永久变形测试方法独立出来,并等效采用了ISO 815:1972,同时,添加了拉伸永久变形测定的内容(等效采用ISO 2285:1988)形成了JIS K62621993。

之后,于1997年等效采用ISO 815:1991进行了1次修订,形成了JIS K6262-1997,在此基础上,于2006年进行了修订,形成了JIS K6262:2006,该版本删掉了拉伸永久变形测定的内容,并依据ISO815:1991,添加了低温条件下硅胶压缩永久变形的测定方法,形成了包括了常温、高温和低温下压缩永久变形率测定方法。

于2013年,等效采用ISO 815-1:2008和ISO 815-2:2008,对JIS K6262:2006进行了技术性修订,形成了现行有效版本JS K6262:2013本文只涉及其中常温和高温下压缩永久变形率测定。

(4)GB/T 7759-1996(硫化硅胶、热塑性硅胶常温、高温和低温下压缩永久变形测定):

GB/T 7759最初制定于1987年(GB/T 7759-1987硫化硅胶在常温和高温下恒定形变压缩永久变形的测定),制定时参照采用了ISO 815:1972,取代了GB 1683-81(硫化硅胶恒定形变压缩永久变形的测定方法)。

该标准于1996年等效采用ISO 815:1991进行了修订,

形成了现行有效的GB/T 7759-1996,该版本包括了常温、高温和低温下压缩永久变形率测定方法,本文只涉及其中常温和高温下压缩水久变形率测定。