840D软件电子凸轮(挡块)使用

SINUMERIK 840D sl 选项功能介绍

选项订货号 6FC5800-0AM74-0YB0 6FC5800-0AM75-0YB0 6FC5800-0AM76-0YB0 6FC5800-0AM88-0YB0 6FC5800-0AP00-0YB0 6FC5800-0AP47-0YB0 6FC5800-0AP53-0YB0 6FC5800-0AS01-0YB0 6FC5800-0AM10-0YB0 6FC5800-0AM61-0YB0 6FC5800-0AP60-0YB0

如果 1 台配置有 2 个轴 +1 个主轴的机床需要进行安全集成 的监控,需要有 4 个安全输入点和 3 个安全输出点,则订 货选项信息为: 1×基本安全集成功能 6FC5800-0AM63-0YB0 2×安全集成轴/主轴 6FC5800-0AC70-0YB0 SI 轴/主轴

如果机床配置的附加安全轴数大于 9 个轴/主轴,建议选择 安全轴选项包( 6FC5800-0AC60-0YB0),更加经济实惠。

其中从动轴可以是定位轴,对于车床应用,可以利用此功能 将两个伺服电机通过主从驱动控制耦合为 C 轴。

电机 1

齿条 电机 2 机械耦合

SINUMERIK 840D sl 选项功能介绍(制造商部分)

13

SINUMERIK 840D sl 选项功能介绍

— 切线控制 6FC5800-0AM06-0YB0

旋转模具轴

10

SINUMERIK 840D sl 选项功能介绍(制造商部分)

SINUMERIK 840D sl 选项功能介绍

— 带力矩控制的固定点停止功能 6FC5800-0AM01-0YB0

固FXS、FOCON/FOCOF 等 NC 指令,可以实现对指定轴的带力矩控制的固定点停止功 能。例如在车削应用中:尾架或顶尖停止在固定点以便能够 夹紧工件。利用同步指令可以在加工程序中随时根据情况对 限制扭矩或力矩的大小进行调整。

电子凸轮说明书

兴世机械电子凸轮简要说明一.安全和注意1.注意事项本电子凸轮并不是完全的绝对值编码器,它在第一转(没有找到原点时)不会输出信号.2.安全操作请在完全了解明白该手册后,再安装和操作本电子凸轮.二.安装1.控制器安装直接嵌入面板安装,用配带的金属扣固定.2.编码器安装编码器用配套的联轴器安装,请保证编码器轴和设备驱动轴的同心度.三.接线1.接线端子位置:2.电源24V:24V供电电源.0V:电源公共端.3.编码器接线BLK: Black 黑色线RED:Red 红色线WHI: White 白色线A相脉冲+GRY:Grey 灰色线A相脉冲-BLU: Blue 蓝色线B相脉冲+BRN: Brown 棕色线B相脉冲-YLW: Yellow 黄色线Z相脉冲+GRN: Green 绿色线Z相脉冲-其它端子不用接线.如果需要更换电子凸轮旋转方向,请交换WHI和GRY(白色线和灰色线).4.输出信号接线COM:输出信号的公共点,每8个通道共用一个.并且每8个通道内部共用一个保险.0-31: 输出通道.NPN集电极开路输出,最高电压300V/最大电流150mA/最大功率100mW.5.控制信号接线24V:控制信号输入电源.ST:启动,当信号为ON时,控制使能输出,并可以设定参数.B0- B2:程序组选择信号.可以选择0-7程序组,如下表: 端子接0V时激活(ON),悬空不接或接24V无效(--).B0 B1 B2 NO.-- -- -- 0ON -- -- 1-- ON -- 2ON ON -- 3-- -- ON 4ON -- ON 5-- ON ON 6ON ON ON 7程序组信号在ST信号跳变沿读取.四.控制1.启动ST:启动信号,引脚为0V时激活.激活后读取程序组并使能凸轮输出.2.程序组切换先设定好B0-B2的程序组选择信号,再激活ST信号.五.触控面板:进入进角补偿的菜单。

:将变更的参数生效,并保存。

设定参数项改变,在程序时切换至ON/OFF,在进角补偿切换速度/ON的角度/OFF 的角度。

840Dsl选项功能介绍(制造商部分)

Answers for industry.SINUMERIK 840D sl 选项功能介绍制造商部分适用于2.6 以上版本产品手册?? 05.2011SINUMERIK 840D sl 选项功能介绍一个附加的进给轴/主轴6FC5800-0AA00-0YB0 5一个附加的定位轴/辅助主轴6FC5800-0AB00-0YB06附加一个操作方式组6FC5800-0AC00-0YB07一个附加的通道6FC5800-0AC10-0YB08安全轴选项 郊?15 个轴/主轴6FC5800-0AC60-0YB09附加1 个安全轴/主轴6FC5800-0AC70-0YB010带力矩控制的固定点停止功能6FC5800-0AM01-0YB011同步轴对龙门轴6FC5800-0AM02-0YB012主从驱动控制6FC5800-0AM03-0YB013切线控制6FC5800-0AM06-0YB014位置开关信号/软撞块功能6FC5800-0AM07-0YB015高级位控功能APC6FC5800-0AM13-0YB016同步主轴/多边形车削COUP6FC5800-0AM14-0YB017多轴插补gt 4 插补轴6FC5800-0AM15-0YB018主从耦合以及曲线表插补LEAD6FC5800-0AM20-0YB019电子齿轮EG6FC5800-0AM22-0YB020端面和圆柱面转换6FC5800-0AM27-0YB021斜轴转换功能6FC5800-0AM28-0YB022冲压/剪切功能6FC5800-0AM33-0YB023电子转换6FC5800-0AM35-0YB024高级同步动作6FC5800-0AM36-0YB025内部驱动变量分析6FC5800-0AM41-0YB026从轮廓快速回退的异步中断子程序6FC5800-0AM42-0YB027异步子程序及同步动作6FC5800-0AM43-0YB028轮廓监控6FC5800-0AM52-0YB029悬垂度补偿多维6FC5800-0AM55-0YB030基本安全集成功能SI-Basic6FC5800-0AM63-0YB031高级安全集成功能SI-Comfort6FC5800-0AM64-0YB032耦合功能基本组合选项CPBasic6FC5800-0AM72-0YB033耦合功能高级组合选项CPComfort6FC5800-0AM73-0YB034SINUMERIK 840D sl 选项功能介绍耦合功能专家组合包CP Expert6FC5800-0AM74-0YB035耦合功能组—静态级6FC5800-0AM75-0YB036高级电子转换CP6FC5800-0AM76-0YB037刀具管理gt 3个刀库6FC5800-0AM88-0YB038不配置SINUMERIK OP 操作面板6FC5800-0AP00-0YB039操作软件HMI PRO sl RT 6FC5800-0AP47-0YB040电子钥匙系统6FC5800-0AP53-0YB0415 轴加工包附加第7 轴6FC5800-0AS01-0YB042多轴扩展包6FC5800-0AM10-0YB043紧急回退ESR 功能6FC5800-0AM61-0YB044SINUMERIK Operate programming package 开发包运行授权6FC5800-0AP60-0YB045SINUMERIK Operate Easy Screen 定制画面运行授权6FC5800-0AP64-0YB046SINUMERIK 840D sl 选项功能介绍SINUMERIK 840D sl 选项功能介绍—一个附加的进给轴/主轴6FC5800-0AA00-0YB0目前SINUMERIK 840D sl 系统的CNC 软件在包含的轴数上有两种版本▲ 6-3包含3 个轴/主轴最多可以扩展到6 个轴/主轴▲ 31-5包含 5 个轴/主轴最多可以扩展到31 个轴/主轴可以在机床所配置的CNC 软件的基础下根据实际需要选择附加的进给轴/主轴个数。

840D简明教程

第一节:对刀1.按键激活手动方式2.用手轮把刀架摇至工件合适位置,并用刀尖轻碰内孔壁或者外圆3.按键返回加工界面4.按屏幕下方“对刀”软键。

在出现的画面中用方向键变换位置,用切换选项(依次设置为G18加工平面,G500工件坐标系和T1D1号刀具)注:G17为XY平面,G18为XZ平面,G19为YZ平面车床为G18 G500为西门子系统默认工件坐标系5.在X轴位置输入当前工件的内孔或外圆直径,并按下键,使其生效抬升刀架,并轻碰工件上表面;在Z轴处输0并按下键,使其生效6.按屏幕右方“确认”软键,即可完成对刀说明:1.一定要搞清楚自己对的是哪一把刀,在其后的编程中调用它就可以了。

2.通过调整一把刀具的不同刀沿号或者不同的磨损值可以进行高效的粗精加工,并且无需修改程序,同时也更加容易保证精度。

(如何通过修改磨损保证精度见后页)第二节:磨损值的调整与计算磨损值的意义在于它会沿+X方向或者-X方向按给定的数值发生偏移,以做到留下加工余量或者调节精度的作用。

几点常识:1.外圆应该留正的磨损值,内孔留负值2.西门子系统磨损值为单边的余量,即半径值(Fanuc为直径值)精加工磨损值的计算方法:(理想值—测量值)/2+当前磨损值=精加工磨损值范例:有一工件内径基本尺寸要求为500mm上偏差+0.06,下偏差0,预留了-0.5mm的磨损值,现测量得出实际尺寸为498.86mm,问磨损值应该改为多少?答:由提示得出此工件内孔的理想尺寸应为500.03mm,根据公式(理想值—测量值)/2+当前磨损值=精加工磨损值推出:(500.03-498.86)/2+(-0.5)=0.085所以最终磨损值应为0.085mm第三节:程序的测试与模拟西门子840D具有强大的图形仿真及交互帮助能力。

通过仿真可以检验那些没有绝对把握的程序,并可以在系统的提示下,把程序修改正确,是非常好用的功能。

在模拟环境中机床是被锁住的,但屏幕坐标照常运动,并有形象的3D模拟加工动画。

840DSL软件挡块设置

840DSL软件挡块设置

一、开通选项功能并设置生效。

图1 设置选项功能生效

二、基本参数设定

1、设置参数MD10450[0…31],最多可以分配 32组软件挡块分配给指定的机床轴。

图2 参数MD10450功能描述

图3 参数 MD10450设置实例:软件挡块1分配给第1根机床轴

2、通过参数SD41500到SD41507设置每一组软件挡块的正负坐标位置。

当轴朝正向移动越过负挡块时,PLC中对应的负挡块接口信号会从“1”变为“0”,当轴朝正向移动越过正挡块时,PLC中对应的正向挡块接口信号会从“0”变为“1”。

下图设置轴的负挡块位置为100,正挡块位置为-100。

图4 软件挡块位置设置

三、激活PLC中轴的软件挡块信号DB3x.DBX2.0 (其中x=1…63)

图5 激活第1根机床轴的软件挡块信号

四、监控软件挡块信号状态。

PLC 的相关信号为DB10.DBD110和DB10.DBD114。

以下示例中展示了当 X 轴位于 -100 到 +100 区间时X轴的软件挡块信号都被激活。

图6 监控软件挡块信号示例。

840D调试参数调整

840D调试参数调整一、轴配置MD10000 AXCONF_MACHAX_NAME_TAB 机床级轴配置MD20070 AXCONF_MACHAX_USED 通道级轴配置驱动号MD20080 AXCONF_CHANAX_NAME_TAB 通道级轴配置编程名MD20060 AXCONF_GEOAX_NAME_TAB 使用的几何轴名MD20050 AXCONF_GEOAX_ASSIGN_TAB 激活使用的几何轴驱动号二、驱动配置S tart_up/machine data首先配置功率模块,配置完成后SAVE OK 此时做一个NCK复位;再配置电机,配置完成后保存Boot File / Save BootFile / Save All 此时再做一次NCK 复位。

三、轴参数设置1、轴数据设定MD 30130 CTRLOUT_TYPE 给定值类型1为给定输出0为模拟MD 30240 ENC_TYPE 编码器类型实际为1MD 30110 CTRLOUT_MODULE_NR 给定值分配到逻辑驱动号MD 30200 NUM_ENCS 1为一个测量系统2为两个测量系统MD 30220 ENC_MODULE_NR 实际值分配到逻辑驱动号MD 30230 ENC_INPUT_NR 实际值输入到驱动模块(上部位1 下部为2)MD 32110 ENC_FEEDBACK_POL 实际值极性0/1为默认值-1变极性MD 32100 AX_MOTION_DIR 运动方向0/1为默认值-1变方向2、轴测量数据MD 31000 ENC_IS_LINEAR 测量系统是线性的0为旋转式的1为线性的MD 31040 ENC_IS_DIRECT 0编码器在电机上1编码器在机床上MD 31020 ENC_IS_RESOL 编码器每转线数MD 31030 LEADSCREW_PITCH 丝杠螺距MD 31060 / MD31050 =电机转数/丝杠转数MD 31080 / MD31070 =电机转数/编码器转数3、轴测量监控和软限位MD 36210 CTRLOUT_LIMITMD 36200 AX_VELO_LIMITMD 32000 MAX_AX_VELO 最大速度和G00速度MD 32010 JOG_VELO_RAPIDMD 32020 JOG_VELOMD 36100 POS_LIMIT_MINUS 第一软限位负MD 36110 POS_LIMIT_PLUS 第一软限位正MD 32450 BACKLASH 背隙补偿4、轴回参考点参数MD 34110 REFP_CYCLE_NR 通道特定的回参考点0 本机床不能由通道回参考点-1 本通道可不必回参考点MD 34200 ENC_REFP_MODE 参考点模式0 绝对值编码器1 带零脉冲的增量编码器3 带距离编码的长度测量尺5 接近开关取代撞块MD34000 REFP_CAM_IS_ACTIVE 0 无参考撞块(零脉冲) 1 有参考撞块 MD 11300 JOG_INC_MODE_LEVELTRIGGRD 0 连续回参考点1电动回参考点 MD 34050 REFP_SEARCH_MARKER_REVERSE 0 同步脉冲在挡块之前1 同步脉冲在挡块之后。

840D参数说明书

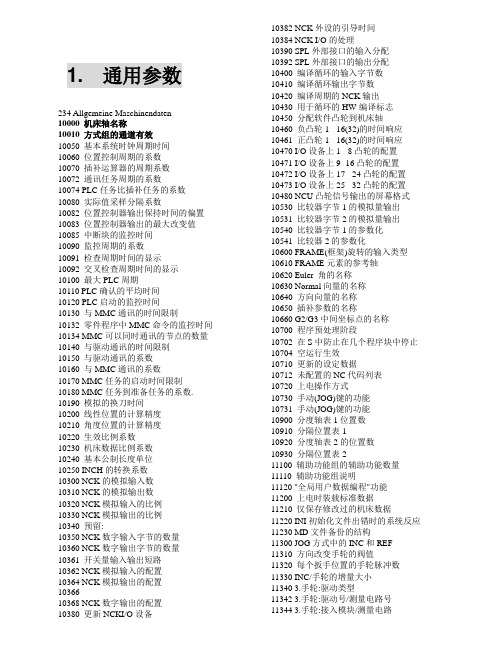

1. 通用参数234 Allgemeine Maschinendaten10000 机床轴名称10010 方式组的通道有效10050 基本系统时钟周期时间10060 位置控制周期的系数10070 插补运算器的周期系数10072 通讯任务周期的系数10074 PLC任务比插补任务的系数10080 实际值采样分隔系数10082 位置控制器输出保持时间的偏置10083 位置控制器输出的最大改变值10085 中断块的监控时间10090 监控周期的系数10091 检查周期时间的显示10092 交叉检查周期时间的显示10100 最大PLC周期10110 PLC确认的平均时间10120 PLC启动的监控时间10130 与MMC通讯的时间限制10132 零件程序中MMC命令的监控时间10134 MMC可以同时通讯的节点的数量10140 与驱动通讯的时间限制10150 与驱动通讯的系数10160 与MMC通讯的系数10170 MMC任务的启动时间限制10180 MMC任务到准备任务的系数. 10190 模拟的换刀时间10200 线性位置的计算精度10210 角度位置的计算精度10220 生效比例系数10230 机床数据比例系数10240 基本公制长度单位10250 INCH的转换系数10300 NCK的模拟输入数10310 NCK的模拟输出数10320 NCK模拟输入的比例10330 NCK模拟输出的比例10340 预留:10350 NCK数字输入字节的数量10360 NCK数字输出字节的数量10361 开关量输入输出短路10362 NCK模拟输入的配置10364 NCK模拟输出的配置1036610368 NCK数字输出的配置10380 更新NCKI/O设备10382 NCK外设的引导时间10384 NCK I/O的处理10390 SPL外部接口的输入分配10392 SPL外部接口的输出分配10400 编译循环的输入字节数10410 编译循环输出字节数10420 编译周期的NCK输出10430 用于循环的HW-编译标志10450 分配软件凸轮到机床轴10460 负凸轮1 - 16(32)的时间响应10461 正凸轮1 - 16(32)的时间响应10470 I/O设备上1 - 8凸轮的配置10471 I/O设备上9 -16凸轮的配置10472 I/O设备上17 - 24凸轮的配置10473 I/O设备上25 - 32凸轮的配置10480 NCU凸轮信号输出的屏幕格式10530 比较器字节1的模拟量输出10531 比较器字节2的模拟量输出10540 比较器字节1的参数化10541 比较器2的参数化10600 FRAME(框架)旋转的输入类型10610 FRAME元素的参考轴10620 Euler 角的名称10630 Normal向量的名称10640 方向向量的名称10650 插补参数的名称10660 G2/G3中间坐标点的名称10700 程序预处理阶段10702 在S中防止在几个程序块中停止10704 空运行生效10710 更新的设定数据10712 未配置的NC代码列表10720 上电操作方式10730 手动(JOG)键的功能10731 手动(JOG)键的功能10900 分度轴表1位置数10910 分隔位置表110920 分度轴表2的位置数10930 分隔位置表211100 辅助功能组的辅助功能数量11110 辅助功能组说明11120 "全局用户数据编程"功能11200 上电时装载标准数据11210 仅保存修改过的机床数据11220 INI初始化文件出错时的系统反应11230 MD文件备份的结构11300 JOG方式中的INC和REF 11310 方向改变手轮的阀值11320 每个扳手位置的手轮脉冲数11330 INC/手轮的增量大小11340 3.手轮:驱动类型11342 3.手轮:驱动号/测量电路号11344 3.手轮:接入模块/测量电路11346 手轮:11380 SI测试机床数据11382 地址单元的INTEGER整数显示11384 地址单元的REAL显示11386 地址单元的整数INTEGER输入11388 地址单元的REAL输入11390 地址单元的内容重写11400 生效内部跟踪功能11410 报警输出的屏蔽11411 报警生效.11412 报警响应CHAN_NOREADY有效11413 报警参数作为文本11420 记录文件大小(KB)11430 数字化时的通道定义11432 3轴或3+2轴数字化的选择11450 参数化搜索11460 异步往复的模式表单11500 受保护的同步动作11600 固定的BAG响应.11602 ASUP运行时不考虑停止的原因11604 从哪个Asupprio固定ASUP_START_MA 11610 生效用户定义ASUP程序11612 用户定义AS的保护级12000 灰度-编码轴进给率开关12010 轴进给倍率系数12020 速度滤波器1带宽- 设定点12030 路径进给倍率的系数12040 灰度码快速运行倍率开关12050 快速进给的倍率系数12060 灰度码主轴倍率开关12070 主轴倍率的系数12080 回参考点速度的倍率12082 进给倍率12100 二进制编码的倍率限定12200 在倍率0时运行12202 直线轴的固定进给率12204 旋转轴的固定进给率12205 主轴固定转速13000 驱动在运行13010 逻辑驱动号13020 驱动模块的功率部分代码13030 模块识别13040 驱动类型13100 诊断驱动母线13200 探头极性改变14000 SSI绝对值编码器的波特率14010 FIPO启动延迟14020 SSI的延迟时间14500 输入字节的个数(从PLC)14502 输出字节的个数(到PLC)14504 用户数据的号(I14506 用户数据的号(HEX)14508 用户数据的号(FLOAT) 14510 用户数据(INT)14512 用户数据(HEX)14514 用户数据(FLOAT)14516 用户数据(HEX)18000 更新PLC接口18040 PCMCIA卡的版本和可能日期18050 自由动态内存的显示18060 自由动态内存的显示18070 双口RAM的自由内存显示18080 TC(SRAM)保留内存18082 NCK(SRAM)中的刀具18084 NCK(SRAM)中的刀库18086 NCK(SRAM)中的刀库位置18088 被de的刀架最大数量18090 CC刀库数据的数量(SRAM) 18092 CC刀库位置数据的数量(SRAM) 18094 CC刀具数据的数量(SRAM) 18096 CC每个刀刃的数据数(SRAM) 18098 CC监控数据的数量(SRAM) 18100 刀偏区(SRAM)的刀偏值18102 D号编程的类型(SRAM)18110 TOA模块(SRAM)的个数18118 GUD文件的数量(SRAM)18120 全局GUD定义的数量(SRAM) 18130 通道GUD定义的数量(SRAM) 18140 轴GUD定义的数量(SRAM) 18150 GUD数值(SRAM)内存容量18160 宏指令的数量(SRAM)18170 附加功能的数量(DRAM)18180 附加参数的数量(DRAM)18190 全局保护范围的数量(SRAM) 18210 DRAM中的用户内存18220 双口RAM中的用户内存18230 SRAM中的用户内存18240 LUD无序表的大小(DRAM) 18242 LUD/GUD数值内存限制18250 通道数据(DRAM)的无序表尺寸18260 全局数据(DRAM)的无序表尺寸18270 子目录的数量18280 每个目录的文件数(SRAM) 18290 文件(SRAM)的无序表尺寸18300 子目录(SRAM)的无序表尺寸18310 被动文件系统(SRAM)的目录18320 被动文件系统的文件(SRAM) 18330 NC程序块(SRAM)的最大长度18342 低头补偿(SRAM)的中间点18350 最小零件程序内存(SRAM) 18360 FIFO-缓存大小18362 从外部执行的程序级数18400 曲线表的号(SRAM)18402 曲线段的号(SRAM)18404 曲线表多项值的数量(SRAM) 18500 外部通讯任务(DRAM)的堆栈大小18502 通讯任务(DRAM)的堆栈大小18510 伺服任务(DRAM)的堆栈大小18520 驱动任务(DRAM)的堆栈大小18530 MMC任务(DRAM)堆栈的大小18540 PLC任务(DRAM)堆栈大小18600 FRAME的精确变换18900 FPU计算错误的系统反应18910 FPU控制字的基本初始化18920 FPU计算错误的例外形式19000 操作数据19100 选项数据19110 选项数据19120 选项数据19130 选项数据19200选项数据19220 选项数据19250 选项数据19270 选项数据19280 选项数据19290 选项数据19300 选项数据19310 选项数据19320选项数据19330 选项数据19334 选项数据19340 选项数据19400 选项数据19410 选项数据19500 选项数据19600 选项数据2. 通道参数251 Kanal-Maschinendaten20000 通道名称20050 几何轴-通道轴的分配20060 通道中的几何轴名称20070 通道中机床轴号20080 通道中的通道轴名称20090 主导主轴的号20092 主轴旋转的使能/使能取消20100 带面对轴功能的几何轴20110 RESET复位时的基本功能设置20112 NC启动的基本功能设置20114 方式改变中断了MDA20116 不管怎样执行完中断程序20117 不管怎样执行完中断程序20118 使能自动几何轴改变20120 RESET复位时刀具生效20121 复位的预选刀具20122 TC和RESET复位时刀具生效20124 刀具夹持装置号20126 RESET复位时刀架生效20128 换刀在搜索中20130 RESET复位时刀沿生效20140 用RESET使变换生效.20150 G代码组的初始设定20152 G代码组复位20160 C 样条程序块的数量20170 COMPRESS压缩的最大程序块长度20172 COMPRESSION压缩方式计算的最大路径进给率20200 带倒角/圆弧过渡半径的空程序块20202 带SA不运动的程序块数量20204 在趋近/回退时的方向反转20210 带TRC的补偿程序块的最大角度20220 DISC的最大值20230 带TRC的插值计算的最大角度20240 TRC轮廓计算程序块20250 带TR不运动的程序块数量20252 被禁止的刀具C的最大程序块数量20254 在线刀具补偿使能20256 多项式插值是可能的20260 对样条插补的速度控制20262 执行SPLINE(样条)时路径速度错误20270 没有程序的初始位置边沿20310 刀具管理功能生效20320 主轴中刀具的时间监控20350 生效刀具监控20360 刀具参数的定义20400 预处理随后程序块的速度20430 预处理倍率速度字符的数量20440 程序预处理状态速度特征的倍率20450 程序块循环时间的释放系数20470 轮廓编程精度20500 固定速度的最小时间20600 与路径有关的最大冲击20610 覆盖的反加速度20620 几何轴手轮增量的限定20622 路径速度覆盖20624 PLC停止手轮进给20650 加工螺纹时轴的加速特性20660 快升角度的检测方式(螺纹)20700 没有参考点NC启动被禁止20750 带G96的G0逻辑20800 子程序结束/停止信号到PLC 21000 圆末端点的监控系数21010 圆末端点的监控系数21020 工作区限制的刀具半径21050 轮廓-通道-监控公差21060 轮廓通道监控响应21070 轮廓错误的模拟量输出21080 三维路径/刀具定位的最小角度21082 常规表面/刀具定位的最小角度21084 常规表面/路径(三维表面)的最小角度21090 空间定位程序的最大导引角21092 空间方向定位的最大倾斜角21100 方位编程的角度定义21110 带自动参照系定义的系统21200 快速回退的移动距离21202 带镜像的快速返回21210 NCK中断输入字节21220 NCK输入/输出"多个进给率/程序块" 21230 "几个进给/程序块"内存响应21300 同步主轴定义,机床轴号21310 同步耦合类型主轴21320 同步主轴的程序块过渡21330 同步主轴退出特性21340 同步主轴参数写保护21400 数字化软件包的版本21420 测头的轴分配21422 Z方向的初始应力21424 测头的分辨率21430 最小偏向21432 典型偏斜值21434 急停的偏向121436 急停的偏向221440 数字化测量时的到位误差范围21450 数字化测量时的快速运行21460 数字化时的最大加速度21462 定位时的最大加速度21464 采样时的最大加速度21470 手动方式P系数21472 P系数浏览21474 扫描的时间常数21476 从刀夹到探头的矢量21500 磨削轴的垂直偏置21501 磨削轴的水平偏置21502 调节轴的垂直偏置21504 工作刃的垂直偏置21506 工作刀头的水平偏置21508 Q1的垂直分量21510 Q1的水平分量21512 Q2的垂直分量21514 Q2的水平分量21516 工作刃导角21518 工作刃的高端接触限制21520 工作刃接触低限21522 磨削主轴的定义21524 控制主轴的定义21526 G0的特殊逻辑22000 辅助功能组22010 辅助功能的类型22020 辅助功能扩展22030 辅助功能值22200 M功能的输出时间22210 S功能的输出时间22220 T功能的输出时间22230 H功能的输出时间22240 F功能的输出时间22250 D功能的输出时间22260 E功能的输出时间22300 程序块查询后的辅助功能输出22400 通过RESET复位使S功能生效22410 RESET(复位)使F功能生效22500 PLC G功能22510 到PLC的G代码22530 刀架改变时的M代码22532 几何轴改变时的M代码22534 变换改变时的M代码22550 新刀具补偿的M功能22560 换刀的M功能22700 TRACE_STARTTRACE_EVENT 事件开始22702 开始记录的进一步的条件22704 TRACE_STARTTRACE_EVENT 事件停止22706 命令顺序步停止记录22708 选择跟踪文件的内容22710 指定的跟踪数据22712 指定的跟踪数据的索引中22714 设定跟踪文件24100 通道中的变换124110 变换1的轴分配24120 几何/通道轴分配,变换124200 通道中的变换224210 变换2的轴分配24220 几何/通道轴分配,变换224300 通道中的变换3 24310 变换3的轴分配24320 几何/通道轴分配,变换3 24400 通道中的变换424410 变换4的轴分配24420 几何/通道轴分配,变换4 24430 通道中的变换524432 变换5的轴分配24434 几何/通道轴分配,变换5 24440 通道中的变换624442 变换6的轴分配24444 几何/通道轴分配,变换6 24450 通道中的变换724452 变换7的轴分配24454 几何/通道轴分配,变换7 24460 通道中的变换824462 变换8的轴分配24464 几何/通道轴分配,变换8 24500 五轴变换1的偏置向量24510 旋转轴1/2的位置偏置24520 旋转轴1/2的符号24530 五轴变换1的极点范围24540 POL-插补的结束角范围24550 底部刀具向量24560 运动偏置向量24562 摇摆直线轴的变换1 24564 下垂头的角度24600 五轴变换2的偏置向量24610 旋转轴1/2的位置偏置24620 旋转轴1/2的符号24630 五轴变换2的极点范围24640 POL-插补的结束角范围24650 底部刀具向量24660 运动偏置向量24662 摇摆直线轴的变换2 24664 下垂头的角度24700 倾斜轴1的角度24710 底部刀具向量24720 速度留量24721 反加速度24750 倾斜轴2的角度24760 底部刀具向量24770 速度留量24771 反加速度24800 旋转轴偏置TRACYL 1 24810 旋转轴符号24820 底部刀具向量24850 旋转轴偏置TRACYL 2 24860 旋转轴符号24870 底部刀具向量24900 旋转轴偏置TRANSMIT 1 24910 旋转轴符号24911 在/之前的运动限制24920 底部刀具向量24950 旋转轴偏置TRANSMIT 224960 旋转轴符号24961 在/之前的运动限制24970 底部刀具向量26000 冲击动作控制的硬件分配输入字节26002 编译启动方式26004 快速输入位的屏蔽26006 快速输出位的屏蔽26008 M功能的定义26010 冲击和多孔冲轴的定义26012 生效冲床,步冲轮廓功能26014 生效自动路径分段26016 单独轴的特性26018 G603冲孔/步步冲的死区时间26020 报警冲击信号太多27800 通道中的工艺方式27900 f28000 REORG(DRAM)内存空间28010 带REORG(重组)LUD的模块(DRAM) 28020 LUD的数量(DRAM)28030 局部用户变量的个数28040 LUD(DRAM)内存大小28050 R参数的数量(SRAM)28060 IPO缓冲区的程序块(DRAM)28070 用于准备程序块的程序块(DRAM) 28080 可设坐标框架的数量(SRAM)28085 分配刀偏单位通道(SRAM)28090 CC(DRAM)的程序块元素28100 CC(DRAM)的程序块内存的大小28150 写PLC-变量的元素的数量28180 跟踪数据缓冲区的长度28200 特定通道保护范围(SRAM)28210 同步有效的保护范围28250 表达式元素的数量28252 FCTDEF元素的数量28254 同步$AC_PARAM参数的数量28256 同步$AC_MARKER标记的数量28258 同步运动的定时器数量28260 FIFO-变量的数量$AC_FIFO1 - $AC_ 28262 FIFO可变时R参数的号28264 FIFO-变量n的长度$AC_FIFO1到$A 28266 FIFO处理的方式28500 准备任务(DRAM)的堆栈大小28510 插补任务(DRAM)的堆栈大小28550 内部块的可用内存29000选项数据3.轴参数282 Achsmaschinendaten30100 设定点:驱动类型30110 设定点:驱动号/模块号30120 设定点:输出到子模块/模块30130 设定值输出的类型(=1)(=0为虚拟轴) 30132 此轴为虚拟轴30200 编码器的数量30210 实际值:驱动类型30220 实际值:驱动号/测量电路号30230 实际值:模块/测量电路的输入号30240 实际值:编码器类型30242 编码器是独立的30250 内部编码器位置30300 旋转轴/主轴30310 旋转轴/主轴模数变化30320 旋转轴360度模态显示30330 模块范围的值30350 模拟轴的轴信号30400 此轴可用C循环编程30450 复位缺省值:中性轴30500 此值为分度轴30501 分度轴等距位置命名30502 分度轴等距位置命名30503 等距分度轴30505 此轴为带分度齿的分度轴(H30550 轴改变的通道初始设定30552 恢复轴时自动GET30600 G75轴位置31000 线性尺[1]=131010 线性尺分隔时段(LB 0.04;LS 0.02) 31020 每转的编码器标志31030 丝杠螺距31040 编码器直接安装在机床上[1]=1 31050 负载变速箱的分母31060 负载齿轮箱的计数器31070 解算器齿轮箱的分母31080 解算器齿轮箱的计数器31090 INC/手轮增量权值31100 监控转动的步数31110 监控转动的步数容差31120 BERO检测信号沿31122 BERO延时时间31123 BERO延时时间31130 VCO特征修正62.5kHz31140 VCO特征修正125KHz31150 VCO特征修正185.5kHz 31160 VCO特征修正250kHz31200 G70/G71生效时的转换系数313003131031320313303134031350 步进电机的最大频率31350 每转的步数31400 每转的步数31500 所需值监控的轴号31510 所需数值监控的偏差值31520 所需值监控的增益32000 最大轴速度32010 JOG快速进给32020 JOG轴的进给率32040 快速倍率JOG方式下每转进给32050 JOG方式每转进给32060 定位轴速度的初始设定32070 手轮倍率定义的轴速度32074 参照系或修正值不允许32080 可选增量的限定32082 速度覆盖的限定32084 手轮上VDI信号的效果32090 JOG与手轮速度的比值32100 运动方向(不是反馈极性)32110 实际值的符号(反馈极性)32200 伺服增益系数32250 额定输出电压32260 额定电机速度32300 轴加速度32310 速度阶跃的过载32400 轴冲击限制32410 轴冲击滤波器的时间常数32420 轴冲击限制的使能32430 轴冲击32432 程序块过渡时几何轴的最大轴冲击32450 反向间隙32460 电子重力的附加力矩32490 摩擦补偿的类型32500 摩擦补偿在生效32510 摩擦补偿的适配在起作用32520 最大摩擦补偿值32530 最小摩擦补偿值32540 摩擦补偿时间常数32550 适应加速度值132560 适应加速度值232570 适应加速度值332580 摩擦补偿的系数(短程运动) 32610 速度前馈控制的系数32620 前馈控制的类型32630 PRO前馈控制的生效32640 动态刚性控制32650 扭矩前馈控制的惯性32652 力矩前馈控制的轴质量32700 编码器/丝杠螺距误差的补偿32710 低头补偿的使能32720 最大低头补偿值32730 带CEC的速度修改32750 温度补偿的类型32760 速度变化温度补偿32800 电流控制回路的等效时间常数32810 速度控制回路的等效时间常数32900 动态响应适配32910 动态适配的时间常数32920 自适应控制的光滑滤波器32950 位置控制回路的阻尼33000 细插补器类型33050 润滑脉冲的移动距离(PLC信号)压缩时的最大差值此轴带参考点凸块(长距离=0)负方向接近参考点34020 凸轮接近速度34030 参考凸轮的最大位移34040 参考点脉冲的查找速度(=2*34300)34092 电子凸轮的偏置34100 参考点位置(非长距离)=3)绝对值旋转编码器的模数区参考点标志距离(LB 80;LS 20)两个参考点中间的间隔(LB 0.04;LS 0.02)轴/编码器运动的方向相反检测到参考点标志时停止34400 SSI绝对值编码器同步数据34410 SSI绝对值编码器信息长度34420 编码器每转的步数35000 分配主轴到机床轴35010 变速级可以改变35020 主轴初始设定35030 生效基本主轴设定35032 单主轴复位方式的特点35040 自由主轴RESET(复位)35100 最大主轴速度35110 变速级切换的最大速度35120 齿轮档改变的最小速度35130 变速级的最大速度35140 齿轮档的最小速度35150 主轴速度容差35160 PLC给出的主轴速度限制35200 开环方式加速度35210 由位置控制方式的加速度35220 递减加速度的速度35230 减小的加速度35240 加速度递减的开关35242 加速度削减类型35300 位置控制生效速度35350 定位的旋转方向35400 往复运动速度35410 往复运动时的加速度35430 往复运动的起始方向35440 M3方向的往复时间35450 M4方向的往复时间35500 主轴在设定范围的进给使能35510 主轴静止时的进给使能35590 参数组可被修改36000 粗略准停36010 精确停36020 细精确停的延时36030 静态误差36040 静态监控的延迟时间36050 夹紧误差36060 轴静止的阀值速度36100 第一负向软限位开关36110 第一正向软限位开关36120 第二负向软限位开关36130 第二正向软限位开关36200 速度监控的阀值36210 最大速度设定值36220 速度设定点监控的死区时间36300 编码器极限频率36302 编码器极限频率重新同步36310 零脉冲监控36400 轮廓监控公差范围36500 位置实际值转换公差36510 编码器位置公差36520 所需速度监控的阀值36600 制动特性硬限位开关36610 出错时渐变制动的时间36620 伺服使能的延时时间36690 用于测量的内部数据36700 自动漂移补偿36710 自动漂移补偿的限定值36720 漂移基本值36730 附加实际驱动值的采集36750 数值赋值到轴倍率上的效果36901 安全功能的使能36902 旋转轴36905 凸轮模数值36910 实际值分配:驱动类型36911 驱动号/测量电路号的实际值分配36912 实际值分配:驱动的输入号36915 编码器类型36916 线性尺36917 线性尺分隔时段36918 每转的编码器标志36920 丝杠螺距36921 变速箱编码器比负载的分母36922 齿轮箱编码器比负载的分子36925 实际值的方向反转36930 静态误差36931 安全速度的限定值36932 安全速度倍率36933 SI生效时的所需速度限制36934 安全位置的高端限制36935 安全位置低限36936 安全凸轮的正凸轮位置36937 安全凸轮的负方向位置36940 安全凸轮公差36942 实际值比较公差(交叉方式) 36944 实际值比较公差(参考方式) 36946 安全速度阀值n_x36948 安全停止的速度容差36950 安全输入切换时间公差36951 速度改变的延迟时间36952 C类停机到安全静止的过渡时间36953 D类停止到安全静止的过渡时间36954 E类停止到安全静止的过渡时间36956 脉冲禁止的延迟时间36957 检查脉冲抑制的时间36960 爬行速度的脉冲抑制36961 安全速度的停止反应36962 安全位置的停止反应36963 安全速度的停止反应36970 SS/SV禁止的输入分配36971 SS禁止的输入分配36972 SV选择的输入分配36973 SP选择的输入分配36974 速比选择的输入分配36975 测试停止申请的输入分配36976 状态脉冲抑制的输入分配36977 外部停止申请的输入分配36978 SV-倍率的输入分配36980 SS/SV有效的输出分配36981 SS有效的输出分配36982 有效SV选择的输出分配36985 n<n_x的输出分配36986 脉冲释放的输出分配36987 轴安全回参考点的输出定义36988 SC1+到SC4+的输出分配36989 SC1-到SC4的输出分配36990 实际停的输出分配36995 静止位置36997 用户确认36998 实际校验和36999 所需的(预期的)校验和37000 运行到定点停的模式37010 缺省定点停夹持力矩37020 缺省定点停监控范围37030 定点停检测的阀值37040 通过传感器进行的定点停检测37050 定点停报警的使能37060 PLC确认的屏蔽37070 模拟驱动的力矩限制37100 同步轴的定义37110 同步误差报警极限37120 同步轴的运行限制37130 回参考点时的同步运行限制37140 使同步轴分组无效37200 "粗同步"的阀值37210 "精确同步"的阀值37220 "粗的"速度容差37230 "细的"速度容差37300 数字化测量时的工作范围限制""-"" 37310 数字化测量时的工作范围限制""+"" 37320 数字化时的最大轴速度37400 拐角识别的相切角37402 随后相切的缺省角38000 编码器/主轴补偿点38010 九十度弧误差补偿值4.驱动参数285 VSA机床数据1000 电流控制器周期1001 速度控制器周期1002 监控周期1003 STS配置1004 配置结构1005 电机测量系统的编码器标志数1007 直接测量系统的编码器标志数1008 编码器相位差补偿1011 间接测量的实际值采集的配置1012 功能开关1013 星形/三角形切换的使能1014 V/f方式有效1015 生效PE MSD1016 变换角度偏置1017 启动帮助1019 电流转子位置标志1020 最大转矩转子位置识别1021 电机多圈绝对值编码器1022 电机绝对编码器信道的测量步数1023 电机测量电路绝对通道诊断1025 电机测量系统的系列号1030 直接测量实际值采集的配置1031 直接测量多转绝对值编码器1032 直接测量绝对编码器信道的测量步数1033 直接测量系统绝对通道诊断1100 频率脉宽调制1101 电流控制回路的计算死区时间1102 电机代码1103 额定电机电流1104 最大电机电流1105 最大电机电流的削减1106 功率部分代码1107 晶体管的限定电流1108 功率单元的限定电流1109 功率单元S6工作方式下的限定电流1111 功率部分的额定电流1112 电机极对数1113 力矩常数1114 电压常数1115 电枢电阻1116 电枢感应系数1117 电机转动惯量1118 电机零速度电流1119 串联电抗器感应值1120 电流控制器的P增益1121 电流控制器复位时间1124 对称参考模式电流控制1125 V/f 模式的启动时间11126 V/f 模式的启动时间21127 f=0 V/f-传动功率1129 余弦Phi功率系数1130 额定电机功率1132 额定电机电压1134 额定电机频率1135 电机零速度电压1136 电机零速度电流1137 定子冷态电阻1138 转子冷态电阻1139 定子漏电抗1140 转子漏电抗1141 磁抗1142 速度弱磁阀值1143 Lh特征的高端速度1144 Lh特征的增益系数1145 故障力矩削减系数1146 电机最大速度1147 速度限制1150 磁通控制器的P增益1151 磁通控制器复位时间1160 磁通采集速度阀值1161 直流母线的固定电压1180 电流下限调整1181 电流上限调整1182 电枢感应减小系数1190 检测力矩限定值1191 伺服限定力矩的调整1200 电流设定点的滤波器数量1201 电流设定点滤波器类型1202 电流设定点滤波器1自然频率1203 电流设定点滤波器1的阻尼1204 电流设定点滤波器2自然频率1205 电流设定点滤波器2的阻尼1206 电流设定点滤波器3自然频率1207 电流设定点滤波器3的阻尼1208 电流设定点滤波器4自然频率1209 速度设定点滤波器4的阻尼1210 电流设定点滤波器1截止频率1211 电流滤波器1带宽- 设定点1212 电流设定点滤波器1的脉宽计数器1213 电流设定点滤波器2截止频率1214 电流滤波器2带宽- 设定点1215 电流设定点滤波器2的脉宽计数器1216 电流设定点滤波器3截止频率1217 电流滤波器3带宽- 设定点1218 电流设定点滤波器3的脉宽计数器1219 电流设定点滤波器4截止频率1220 电流滤波器4带宽- 设定点1221 电流设定点滤波器4的脉宽计数器1230 第一力矩限定值1231 第二力矩限定值1232 MD1230到MD1231的操作速度1233 再生限定1234 磁滞MD 12321235 第一功率限定值1236 第二功率限定值1237 再生的最大输出1238 电流限制值1239 调整操作的扭矩限制1245 取决于速度Mset光顺的阀值1246 M集平滑磁滞速度1250 电流实际值光滑的频率限制1251 光滑使用的时间常数1252 力矩设定点光滑频率限制1254 电流检测的时间常数1300 SI检测周期1301 安全功能的使能1302 安全功能的特定轴控制位1305 旋转轴SN的实际值范围1316 用于安全功能的电机编码器配置1317 线性尺的刻度1318 每转的编码器标志1320 丝杠螺距1321 变速箱编码器比负载的分母1322 变速箱编码器/负载的计数器1330 零速容差(SBH)1331 SG的限定值1332 SG的校正系数1334 SE的高端限定值1335 SE低限数值1336 SN正凸轮位置1337 SN的凸轮负方向1340 安全凸轮公差1342 交叉补偿的实际值公差1344 安全轴位置的实际值容差1346 速度限制nx1348 SBR实际速度公差1349 允差2编码器漂移/空走1350 安全输入切换时间公差1351 SG切换的延迟时间1352 STOP C类停止到SBH的过渡时间1353 STOP D类停止到SBH的过渡时间1354 STOP E类停止到SBH的过渡时间1356 脉冲禁止的延迟时间1357 检查脉冲抑制的时间1360 爬行速度的脉冲抑制1361 SG的停止响应1362 SE的停止响应1363 SG指定停机响应1390 固日期1391 诊断:NC诊断结果清单1 1392 诊断:611D诊断结果清单11393 诊断:NC诊断结果清单21394 诊断:611D诊断结果清单21395 STOP F(停止功能)诊断1396 用户确认1397 611D内部使能1398 SI-MD校验和的显示1399 SI-MD的校验和1400 额定电机速度1401 最大电机运行速度1403 爬行速度的脉冲抑制1404 脉冲抑制计时器1405 监控电机速度1406 速度控制器的类型1407 速度控制器的P增益1408 高端适配速度的P增益1409 速度控制器复位时间1410 无适配速度复位时间1411 低适配速度1412 高端适配速度1413 选择速度控制器适配系数1414 参考模型速度自然频率1415 参考模型速度阻尼1416 对称参考模式速度1417 'nact < nx'信息的nx值1418 'nact <nmin'信息的nmin值1420 调整操作时的最大电机速度1421 积分器时间常数1424 对称速度前馈控制通道1425 对称计算死区时间I控制器1426 'nset=nact'信息公差范围1427 'nset=nact'信息的延迟时间1428 Mdx的力矩阀值1429 'Md<Mdx'信息的延迟时间1451 AM速度控制器的P增益1453 AM速度控制器复位时间1458 AM控制区电流设定点1459 AM扭矩光滑时间常数1465 MSD/AM开关速度1466 AM开环/闭环控制的切换速度1500 速度设定点的滤波器数量1501 速度设定点滤波器类型1502 速度设定点滤波器1的时间常数1503 速度设定点滤波器2的时间常数1506 自然频率速度设定点滤波器1 1507 速度设定点滤波器1的阻尼1508 自然频率速度设定点滤波器2 1509 速度设定点滤波器2的阻尼1514 速度设定点滤波器1截止频率1515 速度滤波器1频宽- 设定点1516 速度设定点滤波器1的脉宽计数器1517 速度设定点滤波器2截止频率1518 速度滤波器2带宽- 设定点。

电子凸轮的解释

电子凸轮的解释电子凸轮在系统上就是软件挡块,分软件挡块正值和软件挡块负值。

由NCK发出的信号到PLC 下面是将软件凸轮分配给X轴的情况下来举例注:参数“机床通用数据”10450【0】=1 就是将第一个软件挡块值分配给了机床的第一根轴1.软件挡块正值对应plc的DB10.DBX114.0---DB10.DBX114.7 (0--7)DB10.DBX115.0---DB10.DBX115.7 (8--15)DB10.DBX116.0---DB10.DBX116.7 (16--23)DB10.DBX117.0---DB10.DBX117.7 (24--31) 共32个2.软件挡块负值对应plc的DB10.DBX110.0---DB10.DBX110.7 (0--7)DB10.DBX111.0---DB10.DBX111.7 (8--15)DB10.DBX112.0---DB10.DBX112.7 (16--23)DB10.DBX113.0---DB10.DBX113.7 (24--31) 也32个3.正值与负值是一一对应关系。

比如DB10.DBX110.0与DB10.DBX114.0 这两个值需要配合使用4.在“启动”--“通用设定数据”参数【41500(下降的凸轮的开关点)】和【41501(上升的凸轮开关点)】设定软件挡块的位置值5.例如:设定下降(负值)的凸轮开关点为1000 既41500【0】=1000上升(正值)的凸轮开关点为2000 既41501【0】=2000这是轴的位置如果在小于1000的位置时则DB10.DBX110.0为1如果在大于等于1000的位置时则DB10.DBX110.0为0 下降凸轮与上升凸轮刚好相反如果X轴的位置在小于2000的位置时则DB10.DBX114.0为0如果在大于等于2000的位置时则DB10.DBX114.0为1注:在使用软件挡块功能时,需要将轴的零点位置设好将要用电子挡块信号功能的轴DB(X).DBX2.0 激活X是轴通道DB31—DB61。

西门子840d数控系统操作面板上按键的介绍

1) 通用MD(General):MD10000:此参数设定机床所有物理轴,如X轴。

通道MD(Channel Specific):MD20000 →设定通道名CHAN1MD20050[n] →设定机床所用几何轴序号,几何轴为组成笛卡尔坐标系的轴MD20060[n] →设定所有几何轴名MD20070[n] →设定对于此机床存在的轴的轴序号MD20080[n] →设定通道内该机床编程用的轴名以上参数设定后,做一次NCK复位!2) 轴相关MD(Axis-specific):MD30130 -→设定轴指令端口=1MD30240 -→设定轴反馈端口=1如此二参数为“0”,则该轴为仿真轴。

此时,再一次NCK复位,这是会出现300007报警。

3) 驱动数据设定配置驱动数据,由于驱动数据较多,对于MMC100.2必须借助“SIMODRIVE 611D START-UP TOOL”软件,而MMC103可直接在OP上进行,大致需要对以下几种参数设定:Location:设定驱动模块的位置Drive:设定此轴的逻辑驱动号Active:设定是否激活此模块配置完成并有效后,需存储一下(SAVE)-→OK此时再做一次NCK复位。

启动后显示300701报警。

这是原为灰色的FDD,MSD变为黑色,可以选电机了;操作步骤如下:FDD-→Motor Controller-→Motor Selection-→按电机铭牌选相应电机-→OK-→OK-→Calculation用Drive+或Drive-切换做下一轴:MSD-→Motor Controller-→Motor Selection按电机铭牌选相应电机-→OK-→OK-→Calculation最后-→Boot File-→Save Boot File-→Save All,再做一次NCK复位。

至此,驱动配置完成,NCU(CCU)正面的SF红灯应灭掉,这时,各轴应可以运行。

最后,如果将某一轴设定为主轴,则步骤如下:1)、先将该轴设为旋转轴:MD30300=1MD30310=1MD30320=12)、然后,再找到轴参数,用AX+,AX-找到该轴:MD35000=1MD35100=XXXXMD35110[0]MD35110[1]MD35130[0]MD35130[1]MD36200[0]MD36200[1]再做NCK复位启动后,在MDA下输SXXM3,主轴即可转。

SINUMERIK_840D_sl_选项功能介绍

SINUMERIK_840D_sl_选项功能介绍Answers for industry.SINUMERIK 840D sl 选项功能介绍制造商部分适用于2.6 以上版本产品手册 ?? 05.2011SINUMERIK 840D sl 选项功能介绍一个附加的进给轴/主轴6FC5800-0AA00-0YB0 5一个附加的定位轴/辅助主轴 6FC5800-0AB00-0YB06附加一个操作方式组 6FC5800-0AC00-0YB07一个附加的通道6FC5800-0AC10-0YB08安全轴选项包附加 15 个轴/主轴6FC5800-0AC60-0YB09附加 1 个安全轴/主轴 6FC5800-0AC70-0YB010带力矩控制的固定点停止功能6FC5800-0AM01-0YB011同步轴对龙门轴6FC5800-0AM02-0YB012主从驱动控制6FC5800-0AM03-0YB013切线控制 6FC5800-0AM06-0YB014位置开关信号/软撞块功能 6FC5800-0AM07-0YB015高级位控功能APC6FC5800-0AM13-0YB016同步主轴/多边形车削COUP6FC5800-0AM14-0YB017多轴插补gt 4 插补轴6FC5800-0AM15-0YB018主从耦合以及曲线表插补LEAD6FC5800-0AM20-0YB019 电子齿轮EG6FC5800-0AM22-0YB020端面和圆柱面转换 6FC5800-0AM27-0YB021 斜轴转换功能 6FC5800-0AM28-0YB022冲压/剪切功能 6FC5800-0AM33-0YB023电子转换 6FC5800-0AM35-0YB024高级同步动作 6FC5800-0AM36-0YB025内部驱动变量分析 6FC5800-0AM41-0YB026从轮廓快速回退的异步中断子程序 6FC5800-0AM42-0YB027异步子程序及同步动作 6FC5800-0AM43-0YB028轮廓监控 6FC5800-0AM52-0YB029悬垂度补偿多维 6FC5800-0AM55-0YB030基本安全集成功能SI-Basic6FC5800-0AM63-0YB031高级安全集成功能SI-Comfort6FC5800-0AM64-0YB032耦合功能基本组合选项CPBasic6FC5800-0AM72-0YB033耦合功能高级组合选项CPComfort6FC5800-0AM73-0YB034SINUMERIK 840D sl 选项功能介绍耦合功能专家组合包CP Expert6FC5800-0AM74-0YB035耦合功能组—静态级6FC5800-0AM75-0YB036高级电子转换CP6FC5800-0AM76-0YB037刀具管理gt 3 个刀库6FC5800-0AM88-0YB038不配置 SINUMERIK OP 操作面板 6FC5800-0AP00-0YB039操作软件 HMI PRO sl RT 6FC5800-0AP47-0YB040电子钥匙系统 6FC5800-0AP53-0YB0415 轴加工郊拥?7 轴 6FC5800-0AS01-0YB042多轴扩展包 6FC5800-0AM10-0YB043紧急回退 ESR 功能6FC5800-0AM61-0YB044SINUMERIK Operate programming package 开发包运行授权 6FC5800-0AP60-0YB045SINUMERIK Operate Easy Screen 定制画面运行授权6FC5800-0AP64-0YB046SINUMERIK 840D sl 选项功能介绍SINUMERIK 840D sl 选项功能介绍—一个附加的进给轴/主轴 6FC5800-0AA00-0YB0目前SINUMERIK840D sl 系统的 CNC 软件在包含的轴数上有两种版本? 6-3包含 3 个轴/主轴最多可以扩展到 6 个轴/主轴? 31-5包含 5 个轴/主轴最多可以扩展到 31 个轴/主轴可以在机床所配置的 CNC 软件的基础下根据实际需要选择附加的进给轴/主轴个数。

840D操作

一、一.840D系统操作l SINUMERIK840D/810D或SINUMERIK FM-NC是机床的CNC控制系统,可以通过CNC控制系统的操作面板执行下列基本功能:·开发和修改零件程序·执行零件程序·手动控制·读入/读出零件程序和数据·编辑程序数据·报警显示和取消报警·编辑机床数据·在一个MMC或几个MMC之间或一个NC或几个NC之间建立通信链接(M:N,m-MMC装置和n-NCK/PLC装置)用户接口包括:·显示元件,如监测器,LED等;·操作元件,如键,开关,手伦等。

ql 840D系统具有数控机床具有的自动、手动、编程、回参考点、手动数据输入等功能。

·手动:手动主要用来调整机床,手动有连续手动和步进手动,有时为了需要走特定长度时,可以选择变量INC方式,输入要运行的长度即可.·自动: 840D的程序一般来讲是在NCK的RAM里执行,所以对MMC103或PCU50来讲,需要先把程序装载到NCK里,但对于特别长的程序,可以选择在硬盘里执行,具体操作方法为:选择加工,程序概要,用光标选择要执行的程序,选择从硬盘执行既可.在自动方式下,如果MMC装有SINDNC软件,还可以从网络硬盘上执行程序.·MDA: MDA跟自动方式差不多,只是它的程序可以逐段输入,不一定是一个完整的程序,它存在NCK里面一个固定的MDA缓冲区里,可以把MDA缓冲区的程序存放在程序目录里,也可以从程序区里调程序到MDA缓冲区来.·REPOS:重定位功能,有时在程序自动执行时需要停下来把刀具移开检测工件,然后接着执行程序,需要重定位功能,操作方法是在自动方式下暂停程序执行,转到手动,移开相应的轴,要重新执行程序时,转到重定位方式,按相应的轴移动按钮,回到程序中断点,按启动键程序继续执行.注意在这个过程中不能按复位键.·程序模拟:840D支持在程序正式运行前进行图形模拟,以减少程序的故障率,但由于MMC系统的不同,模拟的方法不一样,在MMC103上,程序模拟完全在MMC上执行,故模拟中不会对NCK产生影响,但在MMC100.2上,程序模拟在NCK里面执行,与程序实际执行情况一样,因此在模拟前务必要选择程序测试,如果还要提高模拟速度,还可以选择空运行.二.系统的连接与调试(一)硬件的连接1. SINUMERIK810D/840D系统的硬件连接从两方面入手:]其一,根据各自的接口要求,先将数控与驱动单元,MMC,PLC三部分分别连接正确:(1)源模块X161种9,112,48的连接;驱动总线和设备总线;最右边模块的终端电阻(数控与驱动单元)。

840DSL基本操作

選擇鍵及方向鍵以及視窗切換鍵當異警前方有出現此符號時,可按此鍵消除異警雙系統畫面切換鍵可於異警畫面若前方有顯示此符號按此鍵會顯示說明於參數畫面當游標停在參數上時 按此鍵亦會顯示說明數字,英文,各種符號,空格鍵空格鍵功能鍵,同電腦鍵盤使用方式輸入鍵機台功能鍵開機畫面座標畫面目前是機械座標工件會顯示WORKPIECE目前刀具資訊畫面目前主軸百分比,以及負載,紅色代表禁止主軸移動若有第二主軸,可使用選擇鍵及方向鍵選擇顯示第二主軸狀態選擇顯示機械座標或是工件座標目前操作模式於手輪狀態會顯示*1,*10,*100 寸動模式顯示JOG , MDI 顯示MDI AUTO 模式顯示AUTO3-3.將緊急停止旋鈕釋放,然後壓一下RESET鍵,再壓下機械準備鈕,待機械準備鈕燈亮起,表示機台已準備完成,這時在按下主軸及伺服啟用鈕即完成機台開機步驟緊急停止旋鈕RESET按鈕機械準備按鈕主軸啟用按鈕伺服啟用按鈕主軸進給率旋鈕伺服進給率旋鈕修改參數1. 先按MENU SELECT2. 按Start-up(按對應的下方軟鍵)3. 按Mach. data請注意若有修改到Drive MD 內參數,務必要按SAVE,並確認執行,不然重開機後會復原成原本的數值 10000及50000號 開頭及 50000號 開頭 30000號 開頭 控制器硬體參數 ALM 硬體參數 軸AMP 參數 出現此箭頭表示可按右鍵至下一頁出現此箭頭表示可按上鍵回至一頁要搜尋參數前,請先確認選擇的軸是否正確,然後一定要按Search 鍵,再輸入要搜尋的參數號碼,再按ok 即可及50000號開頭區間都在此設定及50000號開頭9000請注意參數後方標註im 代表立即生效re 代表需按reset鍵cf 代表需按set MD active(cf),再按resetpo 代表需按Reset(PO)重開機(需先壓緊急停止)查I/O1.EX: 輸入IB32然後INPUT 可看I32.0~32.7(FANUC X點)EX: 輸入I32.0然後INPUT 只可看I32.0EX: 輸入QB44然後INPUT 可看Q44.0~44.7(FANUC Y點) EX: 輸入Q44.0然後INPUT 只可看Q44.0輸入T100然後INPUT 代表看TIMER100,但格式記得選擇D(使用選擇鍵及方向鍵)目前異警清單異警歷史清單按此鍵可修改目前I/O點及PLC訊號狀態操作方式按下Change後移動游標誌要修改的欄位然後輸入1或0,再按接受即可一般用於測試橫樑(請看橫樑測試資料)強制進入退出C軸M1.4=1,M1.5=0 強制進入C軸M1.4=0,M1.5=1 強制退出C軸異警暫時清除DB20.DBX204.1 X軸未在區間橫樑可移動DB20.DBX205.1 暫時忽略手輪ENABLE按鍵DB20.DBX213.0 用於刀號校正MB4,MB5,MB6 看目前刀號DB20.DBX213.2 用於VTL機型橫樑未定位時要先移動軸向(剛開機時)強制可轉動第二主軸M1.3=1 ,使用完務必修改回原始數值828DSLDB9004.DBX1.0=1 強制進入C軸DB9004.DBX1.1=0DB9004.DBX1.0=0 強制退出C軸DB9004.DBX1.1=1DB9005.DBW22 看目前刀號DB9005.DBW14 目前記憶的刀號強制可轉動第二主軸DB9004.DBX0.7 =1使用完務必修改回原始數值機台異警相關510000~510015 所有伺服軸禁止移動510100~510131 所有伺服軸禁止移動,M-CODE等待完成510200~510231 M-CODE等待完成510300~510315 循環啟動不可使用600100~600115 第1軸禁止移動600200~600215 第2軸禁止移動600300~600315 第3軸禁止移動600400~600415 第4軸禁止移動600500~600515 第5軸禁止移動600600~600615 第6軸禁止移動600700~600715 第7軸禁止移動600800~600815 第8軸禁止移動600900~600915 第9軸禁止移動601000~601015 第10軸禁止移動一般大立車單系統1 2 3 4 5 6X, Z, SP1, C, SP2, A大立車雙系統1 2 3 4 5 6 7 8X1, Z1 , SP1, X2 , Z2 , C ,SP2 ,AHMC1 2 3 4 6 7 10X1, Y, Z , B , SP1, W, X2YH1 2 3X, Z, SP1MCR1 2 3 7 8 9X, Y, Z, W1, W2, MG700000以後只顯示訊息,無法做任何動作如何看負載進入參數後選擇 Drive MD然後按此按鍵選擇要看的軸,然後按Search ,輸入33按OK,即可看到目前軸向負載如何看伺服狀態於此畫面按右鍵此畫面顯示目前該軸READY狀態,這時按此畫面會顯示軸向目前相關資訊,可使用這兩個按鍵選擇要看的軸向按此鍵回到上一頁 按此鍵可看Drive 狀態這裡顯示第一量測系統(馬達)及第二量測系統(光學尺) 以及目前目標值狀態這裡顯示第一量測系統(馬達)及第二量測系統(光學尺) 目前雷射補正及背隙補正數值,沒有補正時顯示為0這裡顯示第一量測系統(馬達)及第二量測系統(光學尺)及目前目標值當參數設定正確,主軸最高轉速無法到達時,請檢查以下設定按按Setting data,然後Spindle data如何寫程式按最小請設定1最大及G96請設和參數一樣使用方向鍵選擇Workpieces,按INPUT打開選擇QC按INPUT,然後將游標移至附檔名為MPF的地方,然後按NEW 若要使用就的程式,只需將游標移至要的程式按INPUT即可打開選擇G code輸入檔名,然後按OK出現此畫面後即可開始編寫程式編寫完成後按Ex-ecute即可載入程式,這時按cycle start即可執行程式若要再修改,按Prog.corr即可回到該程式畫面修改如何刪除程式只需將游標移至要的程式,然後按按Delete此時按OK即會刪除橫樑,C軸,換刀程式放的地方按使用游標選擇CYCLES再選擇Manufacturer cycles程式皆放在此資料夾C_ACTIVE 進入C軸副程式C_RELEASE 退出C軸副程式L6 換刀主程式TOOLCHAN 換刀副程式(要修改軸向動作請改此程式)SYS1_TOOL 刀具表重整程式(系統一,單系統),要修改刀具表刀具數量,請先修改參數14510[0]=要的刀具數然後重新開機,於MDI輸入此名稱,然後執行,就可重整刀具表刀具數量SYS2_TOOL 刀具表重整程式(系統二),要修改刀具表刀具數量,請先修改參數14510[0]=要的刀具數然後重新開機,於MDI輸入此名稱,然後執行,就可重整刀具表刀具數量X_HOME_POINT M174副程式機台常用參數西門子主軸相關參數(齒輪比設定方法(『』中為FANUC參數))以YV1600ATC+C為例高檔1:17.2、低檔1:68.8參數說明設定齒輪比時31060[0]*31050[0]=FANUC『4057』31060[1]*31050[1]=FANUC『4057』31060[2]*31050[2]=FANUC『4056』轉速有誤差時31060[0]*31050[0]=FANUC『3742』31060[1]*31050[1]=FANUC『3742』31060[2]*31050[2]=FANUC『3741』PS:31060[0]和31060[1]需設一樣31050[0]和31050[1]需設一樣西門子主軸相關參數(自動換檔及轉速限制設定值設定值)以YV1600ATC+C為例常用相關參數(1)14512:設定外部ENCODER是否使用PS:請參考選配功能說明(4)32100:修改馬達的轉向 1 or -1(5)35200:主軸加減速時間(等於FANUC『4030』或伺服軸的『1620』)(6)35410:換檔加減速時間(7)35210:主軸定位加減速時間(8)32010:主軸(伺服軸)快速進給轉速(等於FANUC『1420』)(9)32020:主軸寸動轉速(用於伺服軸為最大切削進給率) (等於FANUC『1424』)(10)35400:主軸換檔轉速(等於FANUC『3732』)(11)35300:主軸定位轉速(等於FANUC『4038』)(12)34070:歸零速度(等於FANUC『1425』)(13)10715:M-CODE的名稱(14)10716:這個M-CODE要呼叫的程式(15)35350:主軸定位時的旋轉方向(3->M3的方向)(16)36200:設定最大進給率跳ALARM的值(一般以G00的值×10%)(17) 34090:設定原點漂移(18) 32000:最大進給率(19) 32010:最大快速進給率(20) 32020:最大切削進給率(21) 當主軸負載不穩定時參數45 設定100在DRIVE中修改前請先將參數10=4,修改完再改為0,然後按儲存,(22) 51000:座標顯示位數(23) 24030=1 於程式編輯畫面可模擬程式(24) 51037=1 TRANS立即更新(25) 第二主軸使用外部一轉訊號在SP2 DRIVE 中,修改前請先將參數10=4,修改完再改為0,然後按儲存, 495=2設定完可由 722 BIT10看是否有變化,在CONTROL中設定原點1.設定軸向原點(X軸)1.1 在JOG模式下移動X軸至機台中心1.2 將手輪軸向選擇轉至OFF1.3 無光學尺:參數34210[0]『1815.5』先設1有光學尺:參數34210[1]『1815.5』先設11.4 按下REF.POINT鍵1.5 將軸向進給率旋鈕轉至0%1.6 先按一下該軸的正向寸動按鍵(如+X),再按一下該軸的負向寸動按鍵(如-X) 1.8無光學尺:待參數34210[0]『1815.4』自動變為2即代表原點設定完成有光學尺:待參數34210[1]『1815.4』自動變為2即代表原點設定完成1.9 設定完成後先做一次歸零1.10 然後設定正負極限2.設定軸向原點(Z軸)1.1 在JOG模式下移動Z軸至原點LS由0變1時,1.2 將手輪軸向選擇轉至OFF1.3 無光學尺:參數34210[0]『1815.5』先設1有光學尺:參數34210[1]『1815.5』先設11.4 按下REF.POINT鍵1.5 將軸向進給率旋鈕轉至0%1.6 先按一下該軸的正向寸動按鍵(如+Z),再按一下該軸的負向寸動按鍵(如-Z) 1.8無光學尺:待參數34210[0]『1815.4』自動變為2即代表原點設定完成有光學尺:待參數34210[1]『1815.4』自動變為2即代表原點設定完成1.9 設定完成後先做一次歸零1.10 然後設定正負極限區間參數使用說明(1)10450[0] ~10450[31]設定這一組參數是要給哪一軸使用FANUC『6930~6939』(2)41500[0]~41500[31]此參數設定的值往負方向PLC訊號(DB10.DBX110.0~31)皆為1(3)41501[0]~41501[31]此參數設定的值往正方向PLC訊號(DB10.DBX114.0~31)皆為1設定刀具量測訊號13210=1在CONTROL中,修改前請先將參數10=4,修改完再改為0,然後按儲存,並確認執行680[0]=0在DRIVE中修改前請先將參數10=4,修改完再改為0,然後按儲存,並確認執行,記得X,Z軸都要改488[0]=3488[1]=3設定工件量測訊號(請先壓急停)13210=1在CONTROL中,修改前請先將參數10=4,修改完再改為0,然後按儲存,並確認執行680[1]=0728 BIT15=0在DRIVE中修改前請先將參數10=4,修改完再改為0,然後按儲存,並確認執行,記得X,Z軸都要改489[0]=6489[1]=613200[0]=0 (設定刀具量測接點狀態)13200[1]=0 (設定工件量測接點狀態)54799 BIT2=1 (SHOP TURN半自動刀具量測介面)51607[0]=0 (刀具量測用)51606[0]=1 (工件量測用)確認測頭訊號刀具量測 DB10.DBX107.0 測頭碰到為1工件量測 DB10.DBX107.1 測頭碰到為1第二主軸使用外部一回轉訊號在DRIVE中修改前請先將參數10=4,修改完再改為0,然後按儲存,並確認執行495[0]=2(注:可编辑下载,若有不当之处,请指正,谢谢!)。

840D简明操作摘要

操作和显示元素:A. 急停按钮SB5B. 数码显示屏C1,C2. 手持单元使能按钮D. 手轮E. 手持单元钥匙开关F 进给倍率开关G. 电子手轮H. 自动I. 手动J1. 进给停止J2. 进给开始K1. 主轴停止K2. 主轴开始L1. NC停止L2. NC开始T. 刀具松开1.手动操作1.1.控制轴和机床坐标系TK6513A数控刨台卧式铣镗床的数控轴方向规定见下表和图示. 图中, 假设长方体内区域为机床坐标轴移动最大范围。

1.2.接通和断开机床电源1.2.1.通电前准备在接通电源前确保电气控制柜的门是关闭的。

操作站盖板和按钮站全部就位固定好。

电柜和操作站全部采用密闭防尘结构。

开机床时,请勿长时间将电柜门或操作站盖板打开。

1.2.2.接通电源(1)接通总电源。

检查接线无误后,按电柜门上的电源起动按钮SB3,电柜接入电源。

此时电柜上的总电源指示灯应亮。

(2)复位急停按钮。

(3)PCU50起动正常后,按操作站面板上的NC电源接通按钮(SB1),如果NC准备好无故障或报警,且急停按钮在正常状态,系统将自动接通驱动器611D的电源.当急停按钮被按下后,按NC电源接通按钮SB3时仅接通NC 电源,且出现NC报警"Emergency Stop",驱动器电源不能接通。

这时只要顺时针转动急停按钮使其复位,然后再按一下NC集成操作面板上的复位键,使报警消除,驱动器电源将会自动接通。

1.2.3.关断电源(1) 将进给和主轴停止。

按操作站面板上NC电源停止按钮SB2,切断驱动器电源。

随后压下急停按钮SB0或SB0.4。

(2) 按PCU50上区域转换键,按水平扩展软键,按退出软键Exit,待屏幕显示“Safe Power Off”。

(3)按电柜门上的电源停止按钮SB4,总电源指示灯熄灭。

1.3.手动进给(JOG)(1)选择手动方式(JOG);(2)选择进给轴或主轴;(3)选择进给倍率或主轴倍率;(4)松开进给轴;(5)按下进给开始(Feed Start)或主轴开始(Spindle Start);(6)按住方向键移动轴或点动主轴。

840D简易操作

840D系统简易操作当开机过程中提示“无操作系统”时,注意PCU后面的旋钮是否拧至“operation”。

旋钮拧至“no-operation”位置的主要作用是保护硬盘在系统运输过程中,不会发生磁道损坏等情况。

HMI软件在使用中出错时,可以将其卸载后重新安装(软件名称为HMI06-04-28,应该存放在840D的F盘中;HP电脑存放在E:\常用软件与资料\软件\840D\HMI06-04-28(无中文语言));安装时候点击setup自动安装完。

注意的是,在安装新HMI软件时,会将原有内容覆盖,因此将会丢失我们自己做的“高速铣齿”界面。

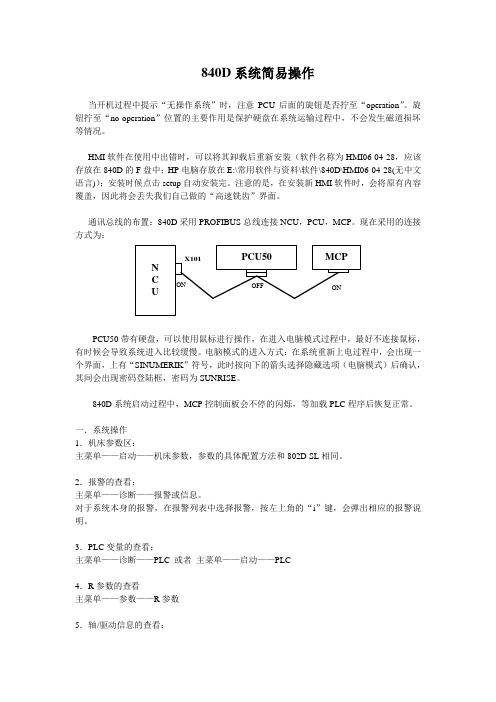

通讯总线的布置:840D采用PROFIBUS总线连接NCU,PCU,MCP。

现在采用的连接方式为:PCU50带有硬盘,可以使用鼠标进行操作,在进入电脑模式过程中,最好不连接鼠标,有时候会导致系统进入比较缓慢。

电脑模式的进入方式:在系统重新上电过程中,会出现一个界面,上有“SINUMERIK”符号,此时按向下的箭头选择隐藏选项(电脑模式)后确认,其间会出现密码登陆框,密码为SUNRISE。

840D系统启动过程中,MCP控制面板会不停的闪烁,等加载PLC程序后恢复正常。

一.系统操作1.机床参数区:主菜单——启动——机床参数,参数的具体配置方法和802D SL相同。

2.报警的查看:主菜单——诊断——报警或信息。

对于系统本身的报警,在报警列表中选择报警,按左上角的“i”键,会弹出相应的报警说明。

3.PLC变量的查看:主菜单——诊断——PLC 或者主菜单——启动——PLC4.R参数的查看主菜单——参数——R参数5.轴/驱动信息的查看:主菜单——诊断——服务显示在服务显示里,可以观测轴信息和驱动信息。

6.备份数据的载入主菜单——服务——数据读入——文档(ALL090107)7.文件路径存放F盘中的dh文件夹为系统存放文件的地方,其中arc.dir存放备份内容、mb.dir存放报警文本二、驱动器硬件1.硬件连接图2.NCU模块控制和显示元素3.NC和PLC的总清三.PLC调试通过C5112控制卡、PROFIBUS调试电缆将电脑和NCU的X122接口相连。

电子凸轮参数说明

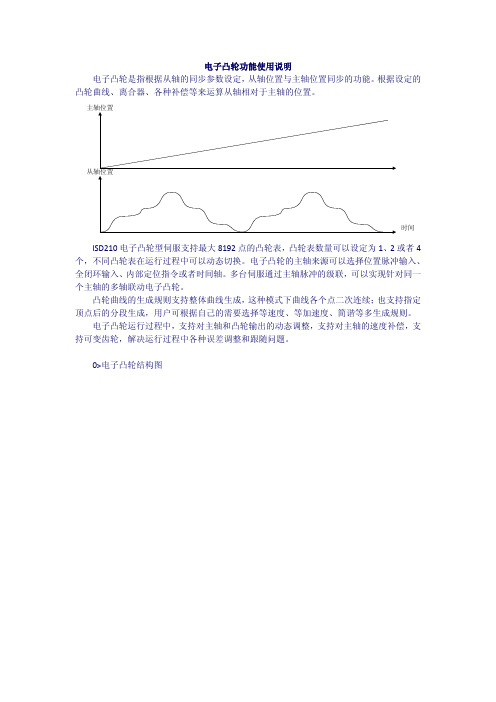

电子凸轮功能使用说明电子凸轮是指根据从轴的同步参数设定,从轴位置与主轴位置同步的功能。

根据设定的凸轮曲线、离合器、各种补偿等来运算从轴相对于主轴的位置。

时间ISD210电子凸轮型伺服支持最大8192点的凸轮表,凸轮表数量可以设定为1、2或者4个,不同凸轮表在运行过程中可以动态切换。

电子凸轮的主轴来源可以选择位置脉冲输入、全闭环输入、内部定位指令或者时间轴。

多台伺服通过主轴脉冲的级联,可以实现针对同一个主轴的多轴联动电子凸轮。

凸轮曲线的生成规则支持整体曲线生成,这种模式下曲线各个点二次连续;也支持指定顶点后的分段生成,用户可根据自己的需要选择等速度、等加速度、简谐等多生成规则。

电子凸轮运行过程中,支持对主轴和凸轮输出的动态调整,支持对主轴的速度补偿,支持可变齿轮,解决运行过程中各种误差调整和跟随问题。

0>电子凸轮结构图1>全局开关Pn[837] 电子凸轮开关电子凸轮开关Pn[837]电子凸轮使能开关0‐不使能1‐使能只有凸轮开关使能时,才能使用电子凸轮的各项功能。

凸轮开关关闭时,当前主轴位置、当前凸轮相位将被复位。

2>主轴Pn[838] 主轴来源选择Pn[839] 时间轴周期脉冲量Pn[840]、Pn[841] 当前主轴位置主轴来源选择Pn[838]选择电子凸轮的主轴0‐位置指令脉冲,可以来自低速脉冲口,也可以来自高速脉冲口,由参数Pn[407]‐Pn[416]配置1‐全闭环口脉冲,可以来自CN6上的全闭环脉冲,RS422电平标准,AB相2‐定位指令,可以来自PLC内部定位指令,主轴来源选择定位指令时,电子凸轮的输出位置调整功能无效3‐时间轴 ,可以来自时间轴,参考Pn[839]时间轴周期脉冲量Pn[839]主轴来源选择时间轴时,设定每0.5mS主轴的位置增量‐32768~32767当前主轴位置Pn[840]、Pn[841]反映凸轮使能后主轴的位置,‐2147483648~2147483647,超出范围后循环。

SUNUMERIK 840D 操作手册

後退路徑 Retract path後退路徑: 2維 2dimensional (垂直下刀) 空間的3dimensional (斜向下刀) 後退路徑 Retract path後退路徑: 直線Straight(直線進刀) 半圓Semicircle(圓弧半圓進刀) 四分圓Quart・circle(圓弧四分之一圓進刀) 長度・半徑 LP2:斜向下刀長度及圓弧進刀半徑

4-3 SLOT 2 ( Circular 圓弧槽 )

退回平面 RTP:完成後退刀的高度 參考平面 RFP: Z軸零點 安全距離 SDIS: 安全高度 圓周溝槽深度 DP: 切削深度<有abs加正負號> 工作 Working: 完全Complete 粗車Roughing:(粗加工有預留量) 精車Finishing: (精加工沒有預留量) 號碼 NUM: 加工孔數 角度 AFSL: 圓弧槽的角度 槽寬度 WID: 圓槽的寬度 中心點 CPA: X軸中心點 中心點 CPO: Y軸中心點 半徑 RAD: 圓的半徑 起始角度 STA1: 第一孔的角度 增量角度 INDA: 每孔增量角度 深度進給率 FFD: Z軸進給率 表面進給率 FFP1: XY軸進給率 進給深度 MID: 切削量 銑削方向 G2順銑 G3逆銑 精修留量 FAL: XY軸預留量 進給深度 MIDF: 精修切削量(省略打0) 精修進給率 FFP2: 精修進給率 速度 SSF: XY精修速度(省略打0)

4-2 SLOT 1 (Grooving 溝槽 )

退回平面 RTP:完成後退刀的高度 參考平面 RFP: Z軸零點 安全距離 SDIS: 安全高度 長孔深度 DP: 切削深度<有abs加正負號> 工作 Working: 完全Complete 粗車Roaghing:(粗加工有預留量) 精車Finishing: (精加工沒有預留量) 號碼 NUM: 加工孔數 槽長 LENG: 槽孔的長度 槽寬度 WID: 槽孔的寬度 中心點 CPA: X軸中心點 中心點 CPO: Y軸中心點 半徑 RAD: 圓的半徑 起始角度 STA1: 第一孔的角度 增量角度 INDA: 每孔增量角度 深度進給率 FFD: Z軸進給率 表面進給率 FFP1: XY軸進給率 進給深度 MID: 切削量 銑削方向 G2順銑 G3逆銑 同期銑削 逆銑削(內而外切削) 精修預留 FAL: XY軸預留量 進給深度 MIDF: 精修切削量(省略打0) 精修進給率 FFP2: 精修進給率 速度 SSF: XY精修速度 逼進 Lnsertion: G1 G0 Oscillating擺盪(到安全距離G00速度) 精修預留 FALD: Z軸預留量

840D操作调试指南

840D操作指南1.激活软驱起动PCU→当出现提示“Press <F2>to Enter setup时”按“F2”键(水平第2个软键,不包括“↑”)→用上下方向键选择disktte A→按“→” 键(方向键右键) →用上下方向键找到“Floppy disk controller”选项→按“input”键,用上下方向键选择Enable→按“input”键。

→按“F10” 键(Menu select键)→按“→”(方向键右键)→选择YES→按“input”键。

2.中文安装1.起动PCU→当出现白色SINUMERIK时按“↓” 键→按“1” 键→按“input” 键→选择“1” →输入口令sunrise→按“input”键→选择“1” →按系统提示依次插入1~4号盘。

2.按“MENU SELECT”键→按“start up”键→按“MMC”键→按“Lange selset” 键→将第二语言选成中文→OK。

3.3.安装完HMI后出现IP地址报警的处理方法1.起动PCU当出现SINUMRIK时按“↓”键→按“input”键。

2.按系统提示选择“4”(Start windows)→按系统提示选择“1”(Standardwindows)。

C.输入口令“SUNRISE” →按“input”键近入windows。

D.用“TAB”键选中图标,用方向键选择图标。

用“TAB”键选择“Start”→按“input”键→用“↑”键选择“Settings” →按“input”键→选择“Control panel” →按“input”键→选择“Network” →按“input”键→用“TAB”键选择“Protocols” →按“input”键→选择“specify an IP address”→修改IP地址为192、168、0、30225、225、225、01、0、0、0→按“MENU”键关闭对话框→用“TAB”键选择“Start” 用“↓”键选择“shut pown” →选择重新起动计算机。

840D刀库管理基本功能的使用

刀库管理基本功能的使用本文叙述了在HMI ADVANCE人机界面上如何操作刀库功能,如新建/删除刀具、装载/卸载刀具以及重新定位等,在人机界面上设定刀具的具体信息。

1.凸轮刀库刀具表按下键,选择水平软键,然后选择键可进入刀具表界面:2.建立新刀具的方法(修改刀具表需要用户级口令“CUSTOMER”)在刀具管理界面下,按水平软键,进入刀具列表界面:在刀具列表界面下,按下竖直软键,进入建立新刀具界面:将光标定位于Name栏,输入1,然后按键输入数据;将光标定位于Type栏,按键,然后将光标定位于需要的选择刀具型号,按确定;按下竖直软键进入建立刀补界面:按下竖直软键,在Length 1 /Radius 1中输入相应刀具长度及半径数据,然后按竖直软键退出。

刀具建立完成。

3.装载刀具在刀具管理界面下,按下水平软键,进入装载界面:方法1:在界面中输入MN(刀库号):1,按键输入数据;LN(刀仓号):1,按键输入数据;按下竖直软键将刀具装载之1号刀库的1号刀仓,完成后有“装载完成字样”显示在屏幕左下角;方法 2 :按下竖直软键,在刀库中自动寻找空刀位,找着空位后有“Empty location found”显示在屏幕作下角:按下竖直软键将刀具装载之1号刀库的2号刀仓,完成后有“装载完成字样”显示在屏幕左下角;4.卸载刀具将光标定位于需要卸载的刀具上,按下竖直软键,卸载完成后有“Move Tool/Magazine finished”字样显示在屏幕左下角。

5.刀具重新定位将光标定位于需要重新定位的刀具上,按下键跳出重定位界面,可在Loc. no中输入重定位的刀仓号,按下竖直软键即可。

6.删除刀具当需要删除某把刀具时,应首先将刀具从刀库中卸载,然后按下竖直软键即可;或者在刀具卸载界面下,直接按下竖直软键即可。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Software cams电子凸轮的解释

电子凸轮在系统上就是软件挡块,分软件挡块正值和软件挡块负值。

由NCK 发出的信号到PLC 下面是将软件凸轮分配给X轴的情况下来举例

注:参数“机床通用数据”10450【0】=1 就是将第一个软件挡块值

分配给了机床的第一根轴

1.软件挡块正值对应plc的DB10.DBX114.0---DB10.DBX114.7 (0--7)

DB10.DBX115.0---DB10.DBX115.7

(8--15)

DB10.DBX116.0---DB10.DBX116.7

(16--23)

DB10.DBX117.0---DB10.DBX117.7

(24--31)

共32个

2.软件挡块负值对应plc的DB10.DBX110.0---DB10.DBX110.7 (0--7)

DB10.DBX111.0---DB10.DBX111.7

(8--15)

DB10.DBX112.0---DB10.DBX112.7

(16--23)

DB10.DBX113.0---DB10.DBX113.7

(24--31)

也32个

3.正值与负值是一一对应关系。

比如DB10.DBX110.0与DB10.DBX11

4.0 这

两个值需要配合使用

4.在“启动”--“通用设定数据”参数【41500(下降的凸轮的开关点)】和

【41501(上升的凸轮开关点)】设定软件挡块的位置值

5.例如:设定下降(负值)的凸轮开关点为1000 既41500【0】=1000

上升(正值)的凸轮开关点为2000 既41501【0】=2000 这是轴的位置如果在小于1000的位置时则DB10.DBX110.0为1

如果在大于等于1000的位置时则DB10.DBX110.0为0

下降凸轮与上升凸轮刚好相反

如果X轴的位置在小于2000的位置时则DB10.DBX114.0为0

如果在大于等于2000的位置时则DB10.DBX114.0为1

注:在使用软件挡块功能时,需要将轴的零点位置设好

将要用电子挡块信号功能的轴DB(X).DBX2.0 激活X是轴通道DB31—DB61。